Как правильно вести сварку полуавтоматом с углекислотой

Отличительной чертой полуавтоматической сварки является автоматизированная подача присадочного материала, в качестве которого выступает сварочная проволока. Ниже рассмотрим, как правильно вести сварку полуавтоматом с углекислотой, и почему применение защитного газа повышает качество шва.

Что нужно знать о сварке полуавтоматом

Прежде чем узнать, как правильно вести сварку с углекислотой на полуавтомате, необходимо более подробно разобраться в самой технологии.

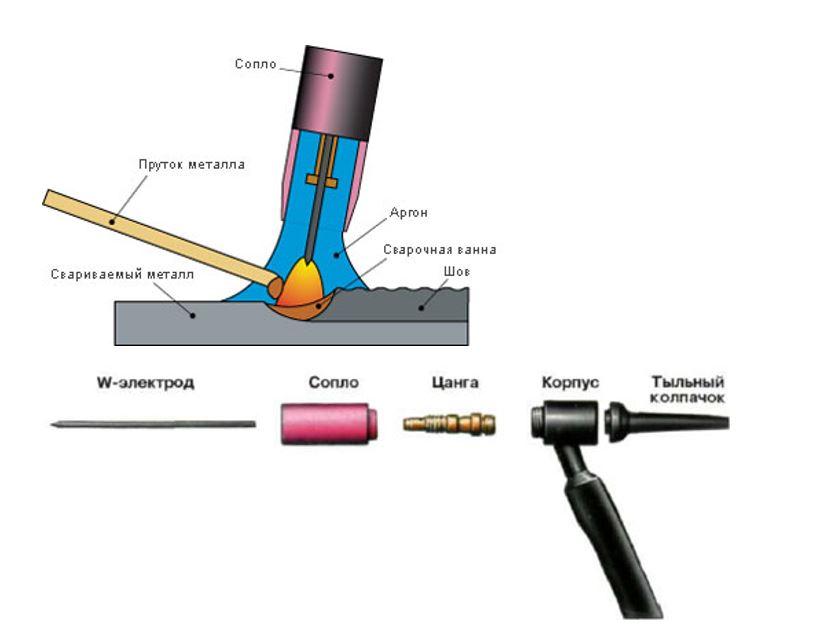

Сварочный процесс при помощи данного оборудования достаточно прост. Проволока подается непрерывно с определенной скоростью, а через сопло в рабочую зону поступает углекислый газ, либо другая газовая смесь. Такие агрегаты очень удобны в эксплуатации и позволяют производить работы даже непрофессионалам, поэтому пользуются большой популярностью в быту и на небольших частных предприятиях.

Изображение процесса сварки полуавтоматом

Одним из основных достоинств подобной технологии является возможность работать как с тонкими изделиями (до 0,5 мм), так и с большими толщинами. Кроме того, общая стоимость работ сравнительно небольшая.

Кроме того, общая стоимость работ сравнительно небольшая.

Преимущества использования углекислоты

Во время работы с полуавтоматом желательно использовать защитный газ, благодаря которому результат получается более качественным. Информацию о нем можно почерпнуть в статье: сварочная смесь или углекислота – выбираем защитный газ для сварки.

Применение СО2 имеет неоспоримые преимущества:

- узкая зона термического воздействия позволяет сваривать даже сверхтонкие детали;

- производительность аппарата увеличивается в несколько раз;

- дуга становится стабильнее (в сравнении со сваркой без защитных газов), а разбрызгивание металла уменьшается;

- шов получается высокого качества, даже без дополнительной подгонки деталей;

- углекислота является более доступным газом, чем современные сварочные смеси.

Но CO2 имеет и ряд недостатков:

- дуга недостаточно стабильна по сравнению с использованием надежных защитных газовых смесей;

- разбрызгивание металла все равно остается большим по сравнению с защитными газовыми смесями;

- увеличивается время на процесс зачистки;

- увеличивается расход на присадочные материалы.

Качество швов, полученных с использованием углекислоты и сварочной смеси

Иногда нет смысла использовать дорогие защитные смеси, если работа не требует особой точности, и отличного качества шва. Но идеальные швы сделать не получится, либо же потребуется масса усилий.

Изучить, как правильно вести сварку полуавтоматом с углекислотой, на самом деле не так сложно. Тем более, что применение газа несколько упрощает рабочий процесс, добавляя ему стабильности, и уменьшая трудоемкость. Конечно, заправка газового баллона требует дополнительных финансовых вложений, однако, в итоге, сварщик получает ряд преимуществ, которые быстро окупают затраты. А прочитать подробнее про другие технические газы вы можете в этом разделе.

Как правильно вести сварку с углекислотой на полуавтомате своими руками

Чтобы шов получился качественным даже на сложной детали, необходимо иметь определенные навыки, а также придерживаться инструкций.

Соблюдайте инструкции для безопасного и правильного процесса сварки

На начальном этапе главная задача заключается в настройке аппарата. Следует убедиться, что источник настроен правильно, а характеристика выходного тока соответствует паспортным данным.

Следует убедиться, что источник настроен правильно, а характеристика выходного тока соответствует паспортным данным.

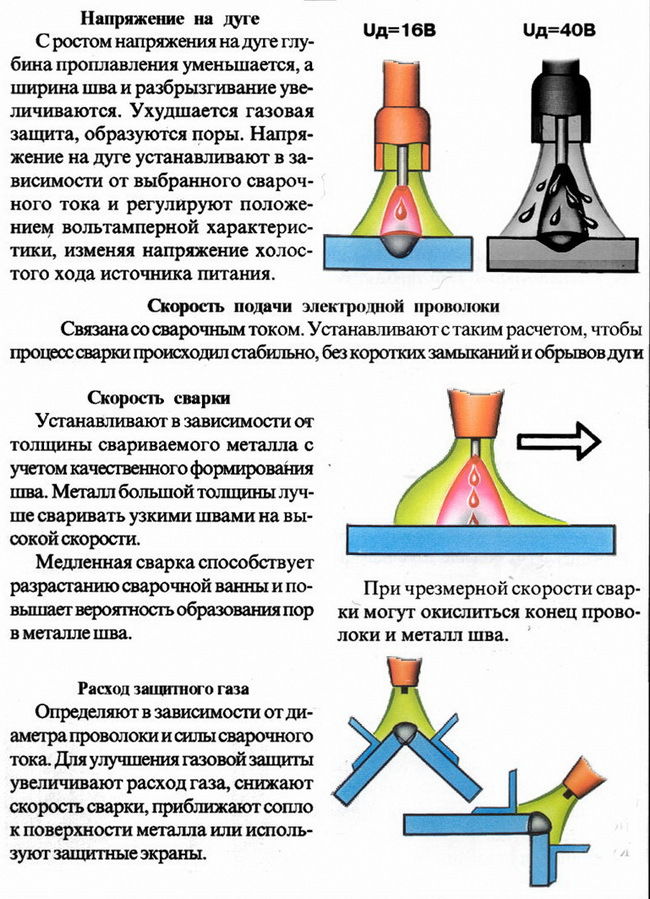

Для каждой толщины металла выбирается своя сила тока. Не следует забывать и о скорости подачи электрода, которая регулируется электрическим (переменным сопротивлением) или механическим (заменой шестерен) способом.

Держатель располагается так, чтобы наконечник находился в рабочей зоне. Одновременно с нажатием кнопки «Пуск» необходимо «чиркнуть» электродом по металлу для загорания дуги. Во время сварочного процесса наконечник ведется с оптимальной скоростью без резких движений, при этом, сварщик должен постоянно контролировать его положение и наклон.

Быстрая, медленная и нормальная подача проволоки и скорость сварки

Чтобы хорошо усвоить, как правильно вести сварку с углекислотой на полуавтомате, лучше вначале потренироваться на опытном образце. Таким образом, можно подобрать правильный режим работы аппарата, выбрать необходимую скорость подачи электрода, и определить оптимальный расход газа. Когда дуга станет устойчивой, а количество флюса будет выдаваться согласно норме, можно приступать к основному процессу.

Когда дуга станет устойчивой, а количество флюса будет выдаваться согласно норме, можно приступать к основному процессу.

Советы по выбору полуавтомата

От выбора аппарата для полуавтоматической сварки во многом зависит качество и эффективность работ. Ниже приведены основные особенности, на которые следует обращать внимание при покупке данного оборудования:

- чем выше мощность, тем более толстые детали можно сваривать;

- инверторные аппараты намного проще в эксплуатации;

- желательно выбирать устройства со съемными держателями;

- инструкция должна быть удобной и понятной даже непрофессионалу.

Если вы планируете использовать защитный газ, следует позаботиться о заправке баллонов. Полную информацию о данном процессе читайте в статье: углекислота: где заправить – вопрос не праздный.

Также можете посмотреть видео о сварке полуавтоматом:

В компании «Промтехгаз» можно осуществить заправку баллонов качественной защитной смесью. Большой ассортимент продукции позволит подобрать правильный газ для разных целей и материалов.

Большой ассортимент продукции позволит подобрать правильный газ для разных целей и материалов.

Выбор проволоки и правила работы полуавтоматическим сварочным аппаратом

Востребованность полуавтоматов для сварки на рынке сварочного оборудования продолжает расти с каждым годом. Это обуславливается их очевидными преимуществами: доступная стоимость, широкий диапазон режимов работы, простота в настройке и эксплуатации. Тем не менее, начинающему мастеру не всегда под силу разобраться, как правильно пользоваться полуавтоматом. Первое, что нужно знать – это устройство и принцип работы агрегата, а также основные рекомендации по выбору проволоки для сварки.

Устройство и принцип работы полуавтомата

Основное предназначение полуавтоматического сварочного аппарата – это дуговая сварка с применением плавящегося электрода, который обдувается защитным газом. Аппарат используется для соединения низколегированных и малоуглеродистых сталей, как протяженными, так и прерывистыми швами.

Данное оборудование предназначено для работы в закрытых, хорошо вентилируемых помещениях при температуре воздуха от -10°С до +40°С.

Состоит полуавтомат из следующих элементов:

- основного блока, вырабатывающего сварочный ток необходимой величины;

- блока подачи проволоки;

- сварочной горелки с подсоединенным кабелем, через который проходит силовой провод, газовый шланг, управляющий провод и направляющая для проволочного электрода.

Принцип работы агрегата заключается в следующем. При нажатии на кнопку пуска, расположенную на рукоятке горелки, начинается подача электродной проволоки (4), тока и защитного газа через сопло (2). Ток на проволоку поступает через токопроводящий наконечник (4). При соприкосновении ее с основным металлом возникает электрическая дуга, которая начинает плавить электрод. Капли электродного металла, попадая на основной металл (8), образуют шов (6). При этом сварочная ванна (7) находится под обдувом защитным газом (10), который предотвращает попадание в нее кислорода и азота из атмосферного воздуха.

Работа полуавтомата возможна и без защитного газа. В таком случае применяется электродная проволока, имеющая специальное порошковое покрытие. При высоких температурах данное покрытие испаряется, и образующиеся при этом газы выполняют защитную функцию для сварочной ванны.

Выбор электродной проволоки

Электродная проволока является оснасткой, без которой сварочный аппарат не сможет работать. Подается она с помощью специального механизма и выполняет функцию электрода.

Для полуавтоматов существует две группы материалов для сварки:

- проволока сплошного сечения;

- порошковая электродная проволока.

Разновидностей первого варианта насчитывается более 76. Но чаще всего, используется лишь малая их часть. Остальные виды оснастки узкоспециализированные и применяются на производстве. Главное, что нужно учитывать при выборе проволоки – это тип металла, из которого будет свариваться конструкция.

Омедненная проволока пользуется наибольшей популярностью среди сварщиков благодаря антикоррозийному покрытию. Но не все знают, что при плавке меди в воздух попадают вредные испарения. Не омедненная проволока является более безвредной и имеет защищающее от коррозии покрытие.

Также на полуавтоматах используется порошковая проволока, не требующая при варке наличия защитного газа. Электродная проволока имеет специальную маркировку, например, такую:

- СВ – сварная проволока;

- 08 – означает, что массовая доля углерода в составе оснастки составляет 0,08%;

- Г – данной буквой обозначается марганец, который есть в составе проволоки;

- 2 – цифра указывает, что содержание марганца 2%;

- С – данная буква говорит о наличии кремния в составе оснастки, если после буквы нет цифры, то его содержится не более 1%.

Далее приведена таблица, в которой расшифрованы буквенные обозначения всех добавок, входящих в состав сварочной проволоки.

Например, пользуясь таблицей, можно расшифровать маркировку СВ-06Х21Н7БТ, которая означает: сварочная проволока имеет 0,06% углерода, 21% хрома, а никеля – 7%; проволока легирована двумя металлами, ниобием и титаном.

Для сварки низколегированных сталей (это 90% всего металлопроката) используется проволока 08Г2С диаметром 0,6 мм. Она может применяться как в быту, так и для кузовного ремонта. К тому же, ее можно использовать на агрегатах с током до 500А. Для сваривания нержавеющих сталей используют проволоку марки Св01Х19Н9. Алюминий и медь варятся в аргонной среде, соответствующей по составу проволокой. Алюминий варят марками СВ-97, СВ-А85 и СВ-АМц. Для сварки меди применяют оснастку марок СВ-97, СВ-А85 и СВ-АМц.

Совет! Если предстоят работы полуавтоматом в полевых условиях либо на открытом воздухе, то можно использовать порошковую проволоку, которой не требуется обдув защитным газом.

Диаметр электродной проволоки подбирается в соответствии с толщиной свариваемого металла.

Правила сварки полуавтоматом

Прежде всего, приступая к работе полуавтоматом, предназначенные для соединения детали должны быть

Как держать горелку

Удерживать горелку можно и одной рукой, но качество шва будет лучше, если использовать обе. Одна рука служит опорой, а другая удерживает горелку.

При таком способе легче контролировать угол и расстояние горелки от заготовки, а также проводить необходимые движения для формирования качественного шва. Чтобы руки оставались свободными, нужно использовать сварочную маску, которая закрепляется на голове.

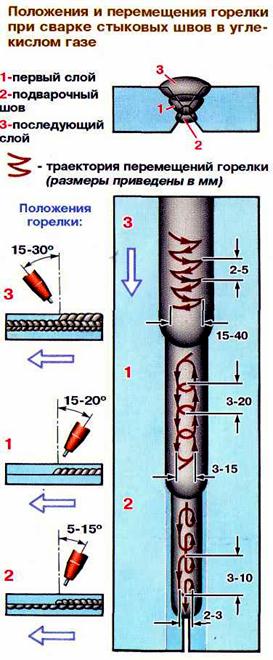

Идеального угла при работе полуавтоматом не существует. Обычно для соединения заготовок, лежащих в одной плоскости, используется наклон горелки (от вертикального положения) в 15-20 градусов.

Движения горелкой

Для формирования качественного шва существует много способов движений горелкой.

- Для металлов толщиной 1-2 мм применяется волнисто-зигзагообразное движение. Таким образом, дуга захватывает оба листа металла и не успевает прожечь его. В результате шов получается герметичным и прочным.

- Для сваривания металлов любых толщин применяют прямой шов, исключающий какие-либо движения в сторону. Но в таком случае от оператора требуется наличие определенного опыта, чтобы при перемещении горелки дуга равномерно воздействовала на обе сопрягаемые детали.

- Если предстоят работы по металлу толщиной меньше 1 мм, то следует уменьшить силу тока и скорость подачи проволоки, а также использовать проволоку меньшего диаметра.

Сварка должна происходить короткими импульсами, с паузой между ними около 1 секунды. Пауза нужна для остывания металла и сливания следующих сегментов в монолитный шов.

Сварка должна происходить короткими импульсами, с паузой между ними около 1 секунды. Пауза нужна для остывания металла и сливания следующих сегментов в монолитный шов. - Если сопрягаются длинные, тонкие детали, то сварка проводится короткими сегментами или точками, расположенными на определенном расстоянии. Также, чтобы избежать деформации деталей, можно варить поочередно, короткими сегментами, с разных концов сопрягаемого отрезка.

Совет! Чтобы варить вертикальный шов, горелка ведется сверху вниз со скоростью, достаточной для опережения расплавленного металла. Наклонять горелку следует немного вверх, чтобы сварочная ванна удерживалась теплом.

Скорость сварки

Это скорость перемещения электрической дуги вдоль места сопряжения деталей, и контролируется она оператором полуавтомата. Скорость передвижения инструмента должна соответствовать напряжению дуги, скорости подачи проволоки, толщине металла и требуемой форме шва.

При медленной скорости перемещения горелки образуется излишнее воздействие электрической дуги в материал, что может прожечь его насквозь. Кроме этого, при соединении массивных деталей образуется толстый шов. На следующем рисунке показано, как выглядят швы при разной скорости перемещения горелки.

При медленной скорости перемещения горелки образуется излишнее воздействие электрической дуги в материал, что может прожечь его насквозь. Кроме этого, при соединении массивных деталей образуется толстый шов. На следующем рисунке показано, как выглядят швы при разной скорости перемещения горелки.Скорость подачи газа

Подача газа должна быть достаточной, чтобы обеспечить обдув подаваемой проволоки. При слабом потоке газа не будет обеспечена защита шва от окисления. Но и при высокой скорости потока защита будет недостаточной из-за

Длина выхода проволоки

Проволока перед тем, как коснется металла, должна выходить из наконечника на 6-13 мм. От этого значения зависит сопротивление и температура данного отрезка электрода. Чем сильнее вылет проволоки из наконечника, тем меньшим будет размер дуги. В результате, шов получится толстым и узким, с низким проникновением в металл. Если длину выхода оснастки уменьшить, то увеличится проникновение дуги в металл, а шов станет более тонким и широким.

Чем сильнее вылет проволоки из наконечника, тем меньшим будет размер дуги. В результате, шов получится толстым и узким, с низким проникновением в металл. Если длину выхода оснастки уменьшить, то увеличится проникновение дуги в металл, а шов станет более тонким и широким.

Совет! Для порошковой проволоки, работающей без газа, вылет должен быть в пределах 30-45 мм.

Полярность

Под полярностью в сварочном оборудовании подразумевается направление тока в его цепи. При прямой полярности на проволоку подается отрицательный заряд, а на свариваемую деталь – положительный. При обратной полярности все наоборот: проволока – плюс, а заготовка – минус.

Важно! При работе без защитного газа, порошковой проволокой, используют метод прямой полярности, а с газом – обратной полярности.

Звук при сварке

Прислушиваться к звукам сварки важно, особенно новичкам при обучении. Правильное звучание при сварке полуавтоматом напоминает звук жарящегося на сковороде мяса. Когда слышится “шипяще-жужжащий” звук, это значит, что соблюден баланс между настройками тока, скоростью подачи проволоки и газа. На изменение звука при работе аппарата может влиять:

Когда слышится “шипяще-жужжащий” звук, это значит, что соблюден баланс между настройками тока, скоростью подачи проволоки и газа. На изменение звука при работе аппарата может влиять:

- плохой контакт между зажимом массы и деталью;

- наличие застывших брызг на наконечнике горелки, препятствующих нормальному потоку газа;

- плохо очищенная от ржавчины или краски область сварки.

Меры безопасности при работе

При работе со сварочным оборудованием необходимо соблюдать следующие меры безопасности.

- Сварщик должен защищать все участки тела от попадания на них брызг раскаленного металла. Для этого используется спецодежда, плотно закрывающая открытые участки тела, а также защитные перчатки. Одежда должна быть из плотного материала, который может выдержать попадание раскаленных брызг. Ни в коем случае одежда не должна быть из синтетических волокон, которые при воздействии высоких температур начинают плавиться. Такой материал мгновенно прогорает, что может вызвать ожоги у сварщика.

- Поскольку при сварке образуется жесткое ультрафиолетовое излучение, то от него необходимо защищать глаза, используя маску с затемненным стеклом. Не так давно в продаже появились маски со стеклом “хамелеон”, которое затемняется при появлении яркого света. Также от ультрафиолета должны быть защищены и другие участки тела.

- Обувь должна быть закрытой, чтобы исключить попадание в нее раскаленных брызг.

- Помещение, где проводятся сварочные работы, должно иметь принудительную либо естественную вентиляцию (наличие окон, которые можно открыть). Вдыхание паров и дыма, образуемого в процессе сварки, пагубно влияет на здоровье человека.

Технология сварки полуавтоматом

Сварочным полуавтоматом называется аппарат, используемый для полуавтоматической сварки, в котором подача сварочной проволоки механизирована. Технология сварки полуавтоматом позволяет использовать их:

Технология сварки полуавтоматом позволяет использовать их: • Для сварки в защитных газах

• Для сварки порошковой проволокой

• Для сварки под флюсом

• Аппарат может быть универсальным

Полуавтоматы, используемые для сварки в защитных газах, оснащены специальным клапаном, который останавливает подачу газа после прекращения сварки. Сварочные полуавтоматы для сварки порошковой проволокой имеют специальную конструкцию, которая подает ролики для предотвращения сплющивания проволоки. Полуавтоматы для сварки под флюсом снабжены специальной горелкой с воронкой для засыпания флюса. Их механизм подачи проволоки гораздо мощнее, чем у аппаратом для сварки в защитных газах.

Универсальные полуавтоматы имеют дополнительные компоненты, которые позволяют применять их для различных типов сварки. Технология сварки полуавтоматом чаще всего используют для сваривания деталей с криволинейными швами, или швами, имеющими небольшую протяженность. Эта сварка применяется преимущественно в мелкосерийном производстве, но возможно ее использование и в серийном.

Применение технологии сварки полуавтоматом рационально использовать тогда, когда речь идет о массовом производстве изделий с длинными, прямолинейными и круговыми швами. Также полуавтомат можно использовать в тех случаях, когда существует необходимость выполнить прорезные швы и швы в нахлесточных соединениях.

Применение технологии сварки полуавтоматом рационально использовать тогда, когда речь идет о массовом производстве изделий с длинными, прямолинейными и круговыми швами. Также полуавтомат можно использовать в тех случаях, когда существует необходимость выполнить прорезные швы и швы в нахлесточных соединениях. Технология сварки полуавтоматом позволяет использовать не только переменный, но и постоянный ток, имеющий жесткие или пологопадающие вольтамперные характеристики. До того, как приступить к сварке, необходимо открыть заслонку флюсового бункера и засыпать флюсом место сварки. Дуга должна возбудиться от скользящего движения на поверхности кромок. Когда возбуждение нарастает, то с концов электродов сбрасывается застывший шлак. Сварщик при работе с полуавтоматом перемещает держатель вдоль шва вручную.

Универсальный тип сварки полуавтоматом используют для работы со сталью, обычной и нержавеющей, и алюминием. Состоит сварочный полуавтомат из источника питания, блока управления, подающего механизма, сварочной горелки, газовой шланги и редуктора.

Что касается типов, то сварочные полуавтоматы бывают однокорпусными, двухкорпусными и ранцевыми. Однокорпусный полуавтомат совмещает в одном корпусе источник питания, блок управления и подающий механизм. Двухкорпусные модели зачастую используются при длительных работах, работают они в диапазоне от 300 до 600 А. Ранцевый полуавтомат крепится на спине сварщика в виде ранца. Эта модель используется в тех случаях, когда возникает необходимость в больших объемах сварки.

Главным преимуществом использования сварочных полуавтоматов является высокое качество сварочных швов, а также высокая производительность. Кроме этого, работа с полуавтоматом позволяет выполнять швы различной длины. Также полуавтоматы просты в использовании – управлять подачей газовой смеси, подающим механизмом и источником тока можно с помощью всего лишь одной кнопки на горелке.

Незначительные изменения расстояния от держателя до поверхности изделия не влияют на процесс полуавтоматической сварки, на форму и размер шва.

Единственный существенный недостаток этого типа сварки – невозможность наблюдать за формированием шва.

Единственный существенный недостаток этого типа сварки – невозможность наблюдать за формированием шва.Кроме статьи «Технология сварки полуавтоматом» смотрите также:

Сварка полуавтоматом: преимущества и недостатки

Сварка полуавтоматом – один из самых удобных способов соединения металлических изделий, особенно для новичков. Полуавтоматическая дуговая сварка происходит за счет плавления электрода, который ведется автоматическим способом. Сейчас рассмотрим основные аспекты, как работает механизированное оборудование и как варить металл с помощью такого аппарата.

Содержание статьи

- Типы полуавтоматического сварочного оборудования

- Устройство аппарата

- Плюсы и минусы полуавтоматической сварки

- Особенности сварки газом и без газа

- Как выбрать полуавтомат

Типы полуавтоматического сварочного оборудования

Сварка полуавтомат делится на несколько видов, в зависимости от типа материала и перемещения по рабочему изделию. Основная характеристика:

Основная характеристика:

- мобильность: переносные: передвижные и стационарные аппараты. Большое стационарное оборудование применяется в специализированных мастерских для выполнения больших объемов работы. Маленькие агрегаты отлично подходят для домашнего использования соединения небольших площадей изделий;

- защита шва: порошковой проволокой, флюсом, газом. При подаче проволоки, она плавится и образует защитный слой, который оберегает расплавленное железо от агрессивных факторов воздействия окружающей среды;

- тип электрода: стальной, алюминиевый, комбинированный.

Узнать больше о сварке электродами.

Полуавтоматическая сварка происходит за счет образования дуги, которая преобразовывает электроэнергию в тепловую посредством плавления основного сварочного элемента – электрода. Это специальная проволока, которая служит проводником энергии. Ее подача осуществляется автоматически с помощью медной катушки.

Сварочный полуавтомат может работать с газом и без газа. Первый тип применяется для соединения цветных металлов или легированных сталей. В качестве газа используется углекислота, которая подается к пистолету под делением из баллона.

Первый тип применяется для соединения цветных металлов или легированных сталей. В качестве газа используется углекислота, которая подается к пистолету под делением из баллона.

Устройство аппарата

Перед тем, как приступать к разбору, как варить металл, необходимо разобраться в строении самого аппарата. При использовании полуавтомата в сварочных работах можно получить качественный и ровный шов, прикладывая при этом минимум усилий. Его можно происходить как ниточным, так и точечным способом, если нет полноценного доступа к свариваемым деталям. С учетом некоторых «пробелов» или зазоров, все равно получается прочное и долговечное соединения. Это объясняется свойствами оборудования, которое для этого используется. При использовании газа, он попадает в рабочую среду и защищает материал от окисления газов из внешней среды.

Полуавтоматический сварочный аппарат состоит из следующих деталей:

- Газовый баллон, в котором находится газ для защиты металла.

- Трубка для подачи газа – это приспособление, через который и подается газ в рабочую зону.

- Катушка для проволоки.

- Механизм для автоматической подачи проволоки может быть тянущим, толчковым или комбинированным, при котором подача осуществляется двумя приводами.

- Газовая горелка обеспечивает подачу газа в активную зону для защиты металла от внешней среды. Изоляционная рукоятка обеспечивает высокий уровень безопасности для мастера во время сплава материалов.

- Источник питания может быть нескольких видов – инвертор или трансформатор. Это зависит от габаритов и предполагаемой мощности аппарата.

- Блок управления.

- Газовая аппаратура для полуавтомата.

- Провод цепи управления.

Принцип работы данного аппарата заключается в следующем. Изначально важно правильно установить полярность в зависимости от технологии – с газом иле без. Затем необходимо установить катушку с проволокой и газовый баллон. После этого проводится настройка, то есть натягивается проволока, регулируется подача газа. Ток для сварки настраивается в процессе работы.

Технология сварки полуавтоматом зависит от нескольких факторов: типа металла, из которого выполнена рабочая деталь, длина шва, применение или отсутствие баллона. Кроме этого, выполнять швы можно несколькими способами:

- Стыковый метод предусматривает плотное соединение двух частей между собой тонким и практически незаметным швом. При этом качество дорожки остается на высшем уровне. Такой способ чаще всего применяется при ремонте и строении автомобильной техники.

- Внахлест сплавление выполняется точечным методом, когда одна деталь немного «находит» на вторую. В некоторых случаях при этом образую сплошной неразрывный шов.

Режим работы мастер настраивает самостоятельно, ориентируясь на качество деталей, то есть типа металла и их толщину. При толстых изделиях шов необходимо прокладывать в несколько этапов, выстраивая дорожки, плотно прилегающие друг к другу. Тогда соединение будем ровным и прочным.

Плюсы и минусы полуавтоматической сварки

Механизированная сварка становится все популярнее не только у профессионалов, но и у любителей. Сварки полуавтомат имеет ряд преимуществ и недостатков, с которыми обязательно нужно ознакомиться прежде чем приняться за работу. К достоинством данного вида сплавления можно отнести следующие:

Сварки полуавтомат имеет ряд преимуществ и недостатков, с которыми обязательно нужно ознакомиться прежде чем приняться за работу. К достоинством данного вида сплавления можно отнести следующие:

- возможность создания неразъемного соединения для оцинкованных изделий, не повреждая при этом покрытие. Сплав происходит с помощью медной проволоки;

- способность варить как конструкционную стать, так и другие металлы – алюминий, чугун;

- возможность работы с тонкими стальными листами, толщиной не более половины миллиметра;

- низкая чувствительность к загрязнениям и коррозии основного материала;

- удобство, при котором шлак не перекрывает шов и оператор сразу видит результат;

- невысокая стоимость, в сравнении с другими типами создания неразъемных соединений.

Кроме этого, стоит отметить некоторые недостатки, которые возникают при работе на полуавтомате:

- при сварке без газа увеличивается разбрызгивание раскаленного железа;

- происходит более сильное излучение дуги, поэтому необходимо применять защитную форму и маску для лица.

Даже с некоторыми недочетами такой тип сварки широко применяется во многих производственных отраслях. Чаще всего такие типы используются в сферах автостроения и ремонта транспортных средств. При этом применяется защитный газ – гелий, аргон или углекислый газ.

Особенности сварки газом и без газа

Полуавтоматическая сварка с газом применяется чаще, так как она может выполнить более широкий спектр функций, чем без газа. Кроме этого, стоит отметить преимущества данного типа сплавления:

- качество сварки намного выше, чем работа без газа, то есть швы получаются практически идеальные и малозаметные;

- умеренная термическая обработка деталей позволяет производить швы даже на тонких изделиях, не деформируя их;

- высокий коэффициент полезного действия за счет быстрой плавки проволоки производительность увеличивается в несколько раз;

- перед соединением не нужно проводить первичную подгонку деталей, что экономит время мастера;

- углекислый газ самый доступный среди всех и широко применяется для сплавления;

- технология работы сварочным полуавтоматом намного проще, чем работа электродом вручную, поэтому данное ремесло легко освоить даже новичку.

Сварка полуавтоматом без газа используется в том случае, если работы проводятся не слишком часто, то есть, нет смысла приобретать баллон. В таком случае для защиты применяется порошковая проволока или флюсовая. Во время спайки металлических изделий она расплавляется под воздействием высокой температуры и создает над швом слой защитного газа.

Выполняя сварочные работы без газа, необходимо учесть некоторые нюансы и секреты, которые помогут в работе:

- для устойчивости качества дуги необходимо контролировать сварочный ток. То есть, применять тонкую проволоку на высокой плотности. Это поможет контролировать дугу и уменьшить разбрызгивание металла. Также значительно снижается риск обрывания дуг;

- тонким электродом нужно производить движения исключительно вдоль шва, тогда дорожка будет ровной и прочной. При использовании проводника большого диаметра допустимо плавные движения из стороны в сторону;

- швы на деталях который расположены вертикально или под углом более 55 градусов по отношению к горизонтальной плоскости нужно варить снизу вверх, чтобы избежать стекание плавленого металла.

Узнать больше о дуговой сварке электродами.

Как выбрать полуавтомат

Чтобы сварка полуавтоматом без газа и с газом была выполнена идеально, необходимо несколько условий. Первое из которых – непосредственно мастерство сварщика, а второе – качество и функциональность самого аппарата. Рассмотрим основные аспекты, на которые следует обратить внимание при выборе сварочного аппарата:

- Мощность оборудования является основным условием для качества работы и КПД. Если данный аппарат будет использоваться в промышленных условиях, тогда рекомендуется приобретать более мощный агрегат. И наоборот, для домашних условий достаточно будет простого переносного полуавтомата.

- Бренд. Важно изучить производителя и ознакомиться с реальными отзывами пользователей.

- Функции. Перед покупкой нужно ознакомиться с технологией работы таким изделием, чтобы выбрать максимально подходящее оборудование.

В завершении хотелось бы отметить, что сваривать металлические детали посредством полуавтоматического оборудования намного легче и быстрее, чем ручными аппаратами. Технология полуавтоматической сварки значительно отличается от ручного способа подачи электрода. Методику накладывания шва выбирает мастер в зависимости от типа деталей, их толщины и качества металла, из которого они произведены.

Технология полуавтоматической сварки значительно отличается от ручного способа подачи электрода. Методику накладывания шва выбирает мастер в зависимости от типа деталей, их толщины и качества металла, из которого они произведены.

Частые проблемы MIG-сварки и способы решения

Сварка сварка сплошной проволокой в среде защитного газа (GMAW): самые распространенные проблемы и возможные способы решенияПерепечатано с разрешения журнала Practical Welding Today из выпуска за сентябрь-октябрь 1997 года. Авторские права: 1997, The Croydon Group, Ltd., Rockford, IL

Точно так же, как автоматическая трансмиссия упростила вождение автомобиля, сварка сплошной проволокой в среде защитных газов (GMAW) упростила процесс сварки. GMAW считается самым легким в освоении и применении методом сварки. Это обусловлено тем, что источник питания для процесса GMAW берет на себя практически всю работу, автоматически регулируя параметры сварки в зависимости от постоянно меняющихся условий работы – точно так же, как это делает электроника автоматической коробки передач.

Благодаря тому, что таким процессом можно пользоваться даже с относительно низким навыком сварки, GMAW позволяет создавать швы приемлемого качества даже операторам с минимальным опытом работы. Однако те же самые операторы попадают в неприятную ситуацию, когда у них получаются некачественные швы и они оказываются неспособны выявить и исправить свои ошибки. Это руководство поможет начинающим операторам научиться создавать высококачественные швы. Оно может оказаться полезным даже для опытных операторов, которые уже работали с процессом GMAW на протяжении нескольких лет.

Самые распространенные проблемы со сваркой делятся на четыре категории:

- пористость металла наплавления;

- неправильная форма сварного шва;

- недостаточное сплавление;

- проблемы с подачей проволоки из-за неправильной настройки и обслуживания оборудования.

1. Пористость металла наплавления

Причина возникновения пористости №1: неадекватное состояние поверхности

Самая распространенная причина появления пористости в металле наплавления – это неадекватное состояние поверхности металла. Например, наличие масла, ржавчины, краски или смазки на металле основы может вызвать недостаточное проплавление и тем самым привести к образованию пористости. Процессы сварки с образованием шлака, например, ручная дуговая сварка покрытым электродом (SMAW) или сварка порошковой проволокой (FCAW), более терпимы к загрязнениям, чем GMAW, так как составляющие шлака помогают очистить поверхность металла. В случае сварки GMAW единственной защитой от воздействия окружающего воздуха являются содержащиеся в проволоке химические вещества.

Например, наличие масла, ржавчины, краски или смазки на металле основы может вызвать недостаточное проплавление и тем самым привести к образованию пористости. Процессы сварки с образованием шлака, например, ручная дуговая сварка покрытым электродом (SMAW) или сварка порошковой проволокой (FCAW), более терпимы к загрязнениям, чем GMAW, так как составляющие шлака помогают очистить поверхность металла. В случае сварки GMAW единственной защитой от воздействия окружающего воздуха являются содержащиеся в проволоке химические вещества.

Возможные способы решения

Для того, чтобы устранить пористость, можно использовать проволоку с содержанием какого-либо раскислителя, например, кремния, марганца или минимального количества алюминия, циркония или титана. Химический состав проволоки можно определить по ее классу согласно Американскому обществу сварки (AWS).

Чтобы подобрать оптимальный состав для какой-либо конкретной задачи, рекомендуется по очереди протестировать все доступные вам типы проволоки. Начать лучше всего с самого распространенного типа проволоки ER70S-3 (Lincoln L50) с содержанием марганца 0,9-1,4% и кремния 0,45-0,75%. Если это не помогло и в полученном металле по-прежнему присутствует пористость, можно перейти к проволоке с еще более высоким содержанием кремния и марганца, например, ER70S-4 (Lincoln L54) или ER70S-6, которая имеет самое высокое содержание кремния (0,8-1,15%) и марганца (1,4-1,8%). Некоторые операторы пользуются проволокой с тройным раскислением, например, ER70S-2 (Lincoln L52), которая, помимо кремния и марганца, также содержит алюминий, цирконий или титан.

Начать лучше всего с самого распространенного типа проволоки ER70S-3 (Lincoln L50) с содержанием марганца 0,9-1,4% и кремния 0,45-0,75%. Если это не помогло и в полученном металле по-прежнему присутствует пористость, можно перейти к проволоке с еще более высоким содержанием кремния и марганца, например, ER70S-4 (Lincoln L54) или ER70S-6, которая имеет самое высокое содержание кремния (0,8-1,15%) и марганца (1,4-1,8%). Некоторые операторы пользуются проволокой с тройным раскислением, например, ER70S-2 (Lincoln L52), которая, помимо кремния и марганца, также содержит алюминий, цирконий или титан.

Кроме использования другой проволоки с пористостью можно бороться чисткой поверхности шлифмашиной или химическими растворителями (например, обезжиривателем). Однако при использовании растворителей нужно помнить, что возле зоны сварки категорически запрещено использовать хлористые обезжириватели, например, трихлорэтилен, потому что они могут выделять токсичный газ, вступив в химическую реакцию с дугой.

Причина возникновения пористости №2: неадекватная газовая защита

Вторая самая распространенная причина появления пористости в металле наплавления – это неадекватная газовая защита. Сварочный процесс GMAW целиком основан на предположении, что поступающий извне защитный газ обеспечит физическую защиту сварочной ванны от воздействия окружающего воздуха и выступит в роли стабилизатора дуги. Но при возмущении такого облака защитного газа возникает риск атмосферного загрязнения сварочной ванны, что в конечном итоге может привести к появлению пористости.

Возможные способы решения

Расход защитного газа зависит от диаметра проволоки, силы тока, способа переноса металла и скорости ветра. Обычно он составляет примерно 0,8-1,1 куб. м. в час. Поэтому нужно проверить показания счетчика расхода и убедиться, что газ подается в достаточном количестве. Сегодня на рынке предлагается широкий выбор счетчиков расхода газа от простых циферблатных индикаторов до современных компьютеризированных моделей. Некоторые операторы ошибочно полагают, что все, что им для этого нужно – это регулятор давления. На самом деле он никак не влияет на расход газа.

Некоторые операторы ошибочно полагают, что все, что им для этого нужно – это регулятор давления. На самом деле он никак не влияет на расход газа.

При использовании 100-процентного защитного углекислого газа вам потребуются особые счетчики, специально предназначенные для углекислого газа. Эти специальные счетчики не подвержены воздействию «изморози», которая может образовываться при переходе углекислого газа из жидкого состояния в газообразное.

При сильном ветре, который может сдуть облако защитного газа над местом сварки, придется установить ветровые экраны. Согласно Кодексу структурной сварки AWS при скорости ветра более 8 км/ч сварки методом GMA лучше избегать. Если сварка происходит в помещении, на газовой защите может сказаться работа систем вентиляции. В таком случае поток воздуха нужно направить в сторону от места сварки. При необходимости в отведении дыма нужно использовать специально предназначенные для этого устройства, например, вытяжные рукава системы вентиляции MAGNUM™ от Lincoln Electric. Они способны обеспечить вытяжку дыма без нарушения облака защитного газа.

Они способны обеспечить вытяжку дыма без нарушения облака защитного газа.

Проблемы с пористостью также могут быть вызваны турбулентностью потока газа из горелки. В идеале защитный газ должен ровной завесой покрывать всю сварочную ванну. Турбулентность может быть вызвана слишком сильным напором газа, чрезмерным разбрызгиванием горелки или скоплением брызг в газовом диффузоре.

Отклонения в подаче газа также могут быть вызваны повреждениями горелки, кабелей, газопроводов, шлангов или не до конца закрепленными кабельными соединениями. Из-за таких повреждений может возникнуть так называемый «эффект Вентури», который приводит к всасыванию воздуха через эти отверстия и падению скорости потока.

И наконец, проблемы с газовой защитой могут быть вызваны сваркой углом назад или левым способом сварки. Попробуйте варить углом вперед или правым способом сварки. Таким образом облако газа будет ложиться перед дугой и сможет проникнуть внутрь соединения.

Причина возникновения пористости №3: особенности основного металла

Иногда появление пористости может объясняться особенностями состава основного металла. Например, металл основы может иметь повышенное содержание серы.

Например, металл основы может иметь повышенное содержание серы.

Возможные способы решения

К сожалению, если проблема с пористостью заключается именно в особенностях состава основного металла, сделать можно совсем немного. Лучшее решение в такой ситуации – использовать другую сталь или прибегнуть к процессу сварки с образованием шлака.

2. Неправильная форма шва

Если сварной шов принимает выпуклую или вогнутую форму, это может указывать на недостаточный уровень тепловложения или неподходящий метод сварки.

Причина неправильной формы шва №1: недостаточное тепловложение

Сварные швы выпуклой или «волнистой» формы указывают на то, что выбранные параметры были слишком «холодными» для сварки материала данной толщины. Другими словами, тепла оказалось недостаточно для проникновения вглубь металла основы.

Возможные способы решения

Если проблема вызвана слишком «холодной» сваркой, оператор должен определить, подходит ли выбранная сила тока для данной толщины материала. Крупные производители, в том числе и Lincoln Electric, всегда предоставляют руководства по регулировке силы тока в зависимости от конкретных параметров сварки.

Если сила тока достаточно высока, нужно проверить напряжение. Слишком низкое напряжение обычно сопровождается еще одним симптомом: повышенным уровнем разбрызгивания. С другой стороны, при слишком высоком напряжении оператору будет сложнее контролировать рабочий процесс, а наплавление станет более уязвимо к подрезанию.

В частности, о напряжении тока можно судить на слух. Правильно настроенная дуга издает звук определенного тона. Например, при переносе металла короткой дугой со слишком низкой силой тока дуга будет издавать ровный глухой гул. При переносе металла при слишком высокой силе тока дуга начнет потрескивать. Звук дуги также может указывать и на другие проблемы – ровное шипение говорит о слишком высоком напряжении и высокой вероятности подрезания, а резкий, скрежещущий звук – о слишком низком напряжении.

Причина неправильной формы шва №2: Техника сварки

Выгнутая или вогнутая форма шва также может быть вызвана неподходящим методом сварки. Например, сварка углом вперед или правый метод сварки обычно позволяет создавать швы более правильной формы, чем сварка углом назад или левый метод.

Возможные способы решения

Чтобы получать швы правильной формы, рекомендуется вести сварку углом вперед под наклоном 5-10 градусов.

Причина неправильной формы шва №3: некачественный рабочий кабель

Использование неисправного рабочего кабеля может привести к неприемлемому напряжению сварочной дуги. Характерными симптомами проблем с кабелем являются перегрев и неправильная форма шва.

Возможные способы решения

Слишком тонкие или сильно изношенные кабели имеют тенденцию перегреваться. При замене кабеля лучше всего воспользоваться специальной таблицей для определения подходящего диаметра кабеля в зависимости от его длины и подаваемого тока. Чем выше сила тока и чем больше длина кабеля, тем большая от него потребуется толщина.

Чем выше сила тока и чем больше длина кабеля, тем большая от него потребуется толщина.

3. Недостаточное сплавление

Если сварочный материал не смог должным образом объединиться с металлом основы, возникает так называемое недостаточное сплавление. Недостаточное сплавление приводит к созданию низкопрочных, некачественных соединений, которые в итоге могут вызвать образование структурных дефектов в конечной продукции.

Недостаточное сплавление: натеки при переносе металла короткой дугой

При переносе металла короткой дугой проволока непосредственно соприкасается со сварочной ванной. Из-за возникающего при этом короткого замыкания кончик проволоки плавится и от него отделяется капля металла. Такое короткое замыкание может происходить от 40 до 200 раз в секунду. Недостаточное сплавление может возникать, когда металл в сварочной ванне удается расплавить, но остающейся энергии оказывается недостаточно для того, чтобы должным образом сплавить его с основой. В таких случаях внешний вид наплавления ничем не отличается от обычного, но фактически соединения металлов не происходит. Так как недостаточное сплавление достаточно сложно выявить визуально, для этого нужно провести проверку проникающей жидкостью с красителем, ультразвуком или сгибанием образца.

В таких случаях внешний вид наплавления ничем не отличается от обычного, но фактически соединения металлов не происходит. Так как недостаточное сплавление достаточно сложно выявить визуально, для этого нужно провести проверку проникающей жидкостью с красителем, ультразвуком или сгибанием образца.

Возможные способы решения

Чтобы гарантировать должное сплавление материалов, нужно убедиться в правильном выборе напряжения и силы тока. Если после внесения всех поправок оператор по-прежнему сталкивается с проблемами, можно воспользоваться другим методом сварки. Например, можно воспользоваться порошковой проволокой или методом струйного переноса металла. При струйном переносе металла дуга никогда не гаснет, поэтому наплывов металла и недостаточного сплавления удается избежать. При этом сила тока достаточно велика для того, чтобы расплавить кончик проволоки и запустить каплю металла через дугу в сварочную ванну.

4. Проблемы с подачей проволоки

Перебои с подачей проволоки или дребезжащий звук изнутри горелки могут указывать на неполадки в системе подачи проволоки. Большинство проблем, связанных с подачей проволокой, объясняется неправильной настройкой и обслуживанием оборудования.

Причина проблем с подачей проволоки №1: контактный наконечник

Среди операторов наблюдается тенденция использовать наконечники слишком большого размера. Это может приводить к сложностям с контактом, нестабильности дуги, возникновению пористости и неправильной форме швов.

Возможные способы решения

Убедитесь в исправном состоянии наконечника горелки и в том, что он имеет подходящий размер для сварки данной проволокой. Проведите визуальный осмотр наконечника. При слишком сильном износе (если он принял форму эллипса) его нужно заменить.

Причина проблем с подачей проволоки №2: направляющая горелки

Размер направляющих горелок, как и контактных наконечников, должен соответствовать диаметру продаваемой через них проволоки. При перебоях с подачей проволоки направляющую нужно почистить или заменить.

При перебоях с подачей проволоки направляющую нужно почистить или заменить.

Возможные способы решения

Для очистки направляющей ее нужно продуть несильным потоком сжатого воздуха из контактного наконечника или же просто заменить.

Причина проблем с подачей проволоки №3: износ горелки

Внутри горелки находятся очень тонкие жилы медной проволоки, которые со временем могут износиться или оказаться повреждены.

Возможный способ решения

Резкое повышение температуры в какой-либо отдельной точке горелки во время сварки говорит о наличии внутренних повреждений и необходимости заменить горелку. Кроме этого, нужно убедиться, что горелка имеет достаточно большой размер для выполнения соответствующей задачи. Обычно операторы предпочитают использовать маленькие горелки, потому что они проще в обращении. Но если выбрать горелку слишком маленького размера, она будет перегреваться.

Причина проблем с подачей проволоки №4: приводной ролик

Приводные ролики механизма подачи проволоки постепенно изнашиваются, поэтому их нужно регулярно заменять.

Возможный способ решения

Обычно степень износа и необходимость замены приводных роликов можно оценить визуально по состоянию желобков. Также нужно убедиться в том, что приводной ролик обеспечивает должное натяжение. Чтобы проверить натяжение, от механизма подачи проволоки нужно отсоединить кабель питания или перейти в режим холодного питания. После этого нужно начать подачу проволоки и сжать ее большим и указательным пальцем. Если проволока при этом остановилась, то натяжение приводных валиков нужно увеличить. Если же остановить проволоку не удалось, это говорит о том, что натяжение отрегулировано правильно. В то же время слишком сильное натяжение привода может приводить к деформации проволоки, из-за чего она может слипаться (путаться) или прогорать (ситуация, когда дуга распространяется вверх по проволоке и сплавляет ее с наконечником).

Убедитесь, что приводные ролики и направляющая трубка расположены настолько близко, насколько это только возможно. Затем нужно проверить линию подачи проволоки от катушки до приводных валиков. Направление проволоки должно точно соответствовать ориентации направляющей трубки, чтобы проволока не терлась о края трубки. В некоторых механизмах подачи проволоки положение кассеты можно отрегулировать так, чтобы проволока была направлена точно параллельно трубке.

Затем нужно проверить линию подачи проволоки от катушки до приводных валиков. Направление проволоки должно точно соответствовать ориентации направляющей трубки, чтобы проволока не терлась о края трубки. В некоторых механизмах подачи проволоки положение кассеты можно отрегулировать так, чтобы проволока была направлена точно параллельно трубке.

Причина проблем с подачей проволоки №5: спутывание и соскакивание проволоки с катушки

Иногда проблемы с подачей проволоки возникают из-за того, что инерция кассеты с проволокой заставляет ее продолжать вращаться после отпускания спускового крючка.

Возможные способы решения

Прокручивание кассеты приводит к ослаблению натяжения проволоки, из-за чего она может соскочить с механизма подачи или запутаться. Поэтому в большинстве систем подачи проволоки на катушку устанавливают настраиваемый тормоз. Этот тормоз можно отрегулировать так, чтобы не допускать проворачивания кассеты.

Соблюдение данного руководства позволит начинающим операторам сварки GMAW или даже опытным специалистам быстрее выявлять возникающие проблемы и устранять их до того, как они повлияют на качество работы.

Техника выполнения сварки, тонкости и порядок выполнения сварки

Существует ряд общих правил, которым необходимо следовать при выполнении любых сварочных работ. Рассмотрим основные из них.

Общие рекомендации по выполнению сварки

Перед началом любых сварочных работ необходимо тщательно проверить рабочее оборудовании. В первую очередь проверяется целостность силового и заземляющего кабеля, системы подачи газа, сварочной горелки, а также их соединение со сварочным аппаратом. Это – одно из первых требований техники безопасности. Если хоть один из перечисленных элементов поврежден или имеет неплотное соединение, высока вероятность поражения электрическим током или отравления газом.

Газ должен соответствовать типу сварки. Также стоит убедиться, что смесь подобрана правильно для каждого конкретного вида работ. Газовыпускное устройство должно работать корректно, что тоже следует проверить.

Проверяется также тип и прочность используемого присадочного материала. При полуавтоматической и автоматической сварке бухта проволоки в устройстве подачи должна быть правильно закреплена, а его колеса и направляющие должны соответствовать диаметру проволоки. Сварщик также должен проверить работу самих подающих колес механизма подачи. Также механизм подачи проволоки должен соответствовать размеру и типу сварочного пистолета. Чтобы в этом убедиться, нужно отсоединить пистолет от устройства подачи.

При полуавтоматической и автоматической сварке бухта проволоки в устройстве подачи должна быть правильно закреплена, а его колеса и направляющие должны соответствовать диаметру проволоки. Сварщик также должен проверить работу самих подающих колес механизма подачи. Также механизм подачи проволоки должен соответствовать размеру и типу сварочного пистолета. Чтобы в этом убедиться, нужно отсоединить пистолет от устройства подачи.

При проверке сварочного пистолета отдельно проверяется и чиститься газовое сопло от брызг металла и газораспылитель. Специально для этого предусмотрена возможность отсоединения сопла от пистолета. Проверяется тип контактного наконечника и его состояние. Держатель наконечника тоже нужно очистить перед началом работ.

Перед началом работы нужно проверить расход газа с помощью специального ротаметра. Проверку проводят до заправления проволоки в пистолет. Если проволока уже заправлена, нужно отключить возможность продвижения проволоки. Для этого удаляется винт регулирования давления прижима роликов из механизма подачи. Проверку расхода газа можно провести простым нажатием на пусковую кнопку пистолета и измерение расхода. В некоторых устройствах предусмотрена специальная функция «Проверка подачи газа». С ее помощью проверку можно провести проще без лишних манипуляций. Функция включает только подачу газа без подачи проволоки.

Для этого удаляется винт регулирования давления прижима роликов из механизма подачи. Проверку расхода газа можно провести простым нажатием на пусковую кнопку пистолета и измерение расхода. В некоторых устройствах предусмотрена специальная функция «Проверка подачи газа». С ее помощью проверку можно провести проще без лишних манипуляций. Функция включает только подачу газа без подачи проволоки.

Выбор угла сварки

Выбор угла сварки во многом зависит от используемой проволоки. Сварка сплошной проволокой или проволокой из присадочного материала проводится при обратном направлении рукоятки пистолета по отношении к перемещению самого пистолета. Исключение делается при сварке в направлении «сверху вниз» и при сварке листов металла очень малой толщины. Сварка симметричных угловых швов проводится пистолетом под углом 45o к угловому шву. Соединения встык должны выполняться пистолетом, расположенным перпендикулярно канавке между разделанными кромками.

Иначе следует вести сварочный пистолет при сварке порошковой присадочной проволокой. В этом случае рукоятка пистолета по отношению к направлению перемещения должна быть обращена вперед. Если держать пистолет неправильно, материал проволоки начнется смешиваться с расплавленным материалом шва. В результате образуется шлак. Правильное ведение рукоятки предотвращает этот процесс за счет давления дуги, которая будет удерживать шлак позади расплавленного участка шва.

В этом случае рукоятка пистолета по отношению к направлению перемещения должна быть обращена вперед. Если держать пистолет неправильно, материал проволоки начнется смешиваться с расплавленным материалом шва. В результате образуется шлак. Правильное ведение рукоятки предотвращает этот процесс за счет давления дуги, которая будет удерживать шлак позади расплавленного участка шва.

Некоторые виды сварных швов являются исключением из этого правила. Например, швы по направлению «снизу вверх». В этом случае образованию шлака препятствует сила тяжести, и можно вести рукоятку пистолета назад по отношению к направлению перемещения пистолета.

Влияние скорости перемещения сварочной горелки на эффективность сварки

Одним из самых важных факторов работы является правильный выбор скорости перемещения горелки. Скорость влияет на глубину проплавления металла, форму и толщину получаемого шва, скорость и величину подвода тепла. Фактическая толщина шва – кратчайшее расстояние от основания сварного соединения до поверхности шва. Неправильный выбор скорости негативно сказывается на качестве получаемого соединения.

Неправильный выбор скорости негативно сказывается на качестве получаемого соединения.

Если перемещать горелку слишком медленно, расплавленный участок шва начинает разворачиваться перед дугой, а не позади нее. Это затрудняет управление сварочной ванной. Если горелка перемещается слишком быстро, невозможно соблюдать необходимую глубину проплавления и толщину шва.

Обычно в инструкциях по сварке указывается рекомендуемая скорость перемещения горелки. Но важно также оценивать скорость сварки в процессе. Зачастую это вызывает проблемы, особенно у неопытных сварщиков. Одним из эффективных способов определения скорости является оценка времени на практике. Для этого засекается время и выполняется небольшой сварочный шов, например, длиной 10 см. После остановки сварки оценивается время, затраченное на работу. В результате можно спрогнозировать скорость сварки в сантиметрах в минуту.

Функция замедленного пуска

Скорость подачи проволоки выбирается в зависимости от условий сварки. Но на первых этапах использование высокой скорости может затруднить старт процесса. Современное оборудование позволяет воспользоваться функцией замедленного пуска, чтобы упростить начало сварки.

Но на первых этапах использование высокой скорости может затруднить старт процесса. Современное оборудование позволяет воспользоваться функцией замедленного пуска, чтобы упростить начало сварки.

При использовании функции замедленного пуска подача проволоки включается на малой скорости. Заданная скорость достигается только в тот момент, когда проволока касается заготовки и начинается подача тока.

Некоторые сварочные аппараты предлагают не только функцию замедленного пуска, но и возможность выбора стартовой скорости. В этом случае коэффициент замедления регулируется с помощью пульта управления на аппарате.

Горячий пуск и мягкий пуск

Многие металлы тяжело варить из-за их высокой теплопроводности. К таким относят, например, алюминий. При работе с такими металлами в начале сварки легко могут появиться дефекты шва. Для компенсации этого разработана функция горячего пуска. С использованием этой функции мощность в начале сварки сразу же возрастает, превышая предварительной заданный показатель. Продолжительность горячего пуска и мощность регулируются на сварочном аппарате.

Продолжительность горячего пуска и мощность регулируются на сварочном аппарате.

В то же время для некоторых процессов необходим так называемый мягкий пуск. По своей сути мягкий пуск противоположен горячему. Мощность в начале сварки на мягком пуске снижается по сравнению с заданным показателем и постепенно возрастает до нужного значения. Такая функция будет полезна для стыковой сварки листов металла. Мощность и продолжительность мягкого пуска также регулируются отдельно.

Выбор других параметров сварки

Скорость подачи проволоки напрямую связана со сварочным током. При изменении скорости подачи соответственно изменяется и сварочный ток. Напряжение должно соответствовать сварочному току и скорости подачи проволоки. Только в этом случае возможно обеспечение стабильности сварки. Но при возникновении проблем часто очень сложно оценить, какой параметр подобран не верно и в какую сторону его необходимо изменить, чтобы добиться хороших результатов.

Существует ряд признаков, по которым можно оценить несоответствие параметров. Например, напряжение дуги слишком низкое, если:

- дуга издает слишком громкий шум,

- металл слишком сильно разбрызгивается,

- шов получается очень узким, а головка – высокой.

Напротив, слишком высокое напряжение дуги можно узнается по другим параметрам:

- шум, производимый дугой, приглушен или почти не слышен,

- образуется слишком длинная дуга,

- шов получается излишне широким и низким,

- при использовании присадочного материала образуются крупные капли,

- появляется большой подрез.

Для получения хороших результатов разработан ряд таблиц и руководств, помогающих в работе. Помощь сварщикам обеспечивают сварочные машины с встроенной функцией определения необходимого напряжения для заданной скорости и сварочного тока. Но даже с такой функцией иногда требуется дополнительная регулировка напряжения. Это связано с различиями характеристик присадочного материала у разных производителей.

Это связано с различиями характеристик присадочного материала у разных производителей.

В некоторых случаях невозможно точно отрегулировать напряжение дуги по отношению к скорости подачи проволоки. Точная регулировка выполняется изменением скорости подачи проволоки, а не изменением напряжения.

Другие рекомендации по повышению эффективности сварки

Эффективность сварочных работ можно повысить различными способами. В первую очередь следует тщательно планировать все этапы ручной сварки и эргономично организовать рабочее место. В случае единичного производства такое планирование поможет значительно повысить производительность, даже по сравнению с механизацией процесса.

Другим способом повышения эффективности является правильный выбор положения при выполнении шва. Самой эффективной является сварка в нижнем положении. Сварка в нижнем положении предполагает размещение заготовки на том уровне, который позволит обеспечить максимально естественное положение сварщика в процессе работы. Для этого используются специальные устройства. С их помощью можно поворачивать заготовки, добиваясь нижнего положения заготовки, удобного для работы сварщика.

Для этого используются специальные устройства. С их помощью можно поворачивать заготовки, добиваясь нижнего положения заготовки, удобного для работы сварщика.

Немаловажно для производительности правильно выбрать процесс сварки. Необходимо изучить все возможности повышения производительности сварки через изменение технологических процессов. Даже если это потребует дополнительных расходов, результат может значительно превзойти все затраты.

Если все параметры сварки подобраны верно, эффективность выполнения работ повышается, а затраты на сварку и дополнительную рабочую силу снижаются. Например, удаление брызг металла – трудоемкий процесс, снижающий производительность. Вместо этого стоит снизить интенсивность образования брызг с помощью импульсной сварки или другими способами.

Различия автоматической и полуавтоматической сварки

По тому, как стали популярны сварочные вращатели, нетрудно догадаться, что изготовление металлоконструкций при помощи сварки очень распространено. И с каждым годом объемы выпуска продукции возрастают. Вообще, сложно найти более надежный способ соединения двух металлических заготовок, чем сварка. С тех пор, как данный процесс был открыт, прошло уже много лет, но он по-прежнему не теряет актуальности.

И с каждым годом объемы выпуска продукции возрастают. Вообще, сложно найти более надежный способ соединения двух металлических заготовок, чем сварка. С тех пор, как данный процесс был открыт, прошло уже много лет, но он по-прежнему не теряет актуальности.

Конечно, со временем сварка усовершенствовалась, и сегодня она делится на несколько видов. Наибольшее распространение в промышленности получили два вида:

- Полуавтоматическая;

- Автоматическая.

Что же касается ручной дуговой, то она менее применима в крупном производстве, так как производительность ее намного ниже, чем у указанных выше других типов.

Если сказать коротко, чем отличаются автоматическая сварка от полуавтоматической, то разница в следующем. При автоматической сварке оператору не нужно формировать шов, тот формируется сам, отсюда и название сварки. При полуавтоматической сварщику требуется удерживать горелку и формировать шов, в зависимости от положения сварки, типа стыков заготовок и других факторов. Однако это слишком упрощенный ответ. Чтобы полностью понять разницу, следует рассмотреть особенности каждого из описанных видов сварки.

Однако это слишком упрощенный ответ. Чтобы полностью понять разницу, следует рассмотреть особенности каждого из описанных видов сварки.

ОСОБЕННОСТИ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ

Работа на полуавтомате более сложная, требует соответствующих навыков и знаний. Необходимо не просто вести горелку, а следить при этом, чтобы шов формировался равномерным, герметичным, без каких-либо дефектов в виде непроваров или пор. Поэтому может сложиться впечатление, что полуавтоматическую сварку лучше заменить автоматической. Однако это не так. У полуавтомата есть свои достоинства:

- Сварка возможна в любом положении – горизонтальном, вертикальном, потолочном;

- Можно выполнять самые разные соединения – стыковые, внахлест, тавровые, угловые и т.д.;

- Аппарат, в том числе и баллон с защитным газом, более мобильны, их можно транспортировать в любую часть цеха или в иное помещение.

Именно из-за возможности работать в любом положении, полуавтоматическая сварка никогда не уйдет. Сварщик может выставить горелку так, как того требует ситуация, даже достать ею в труднодоступном месте, обрабатывать, как большие детали, так и маленькие. Ну а навыки и опыт приобретаются со временем, научиться варить на полуавтомате достаточно легко, многое зависит от настроек аппарата – если они выставлены правильно, то формирование шва в горизонтальном положении сможет выполнить даже новичок.

Сварщик может выставить горелку так, как того требует ситуация, даже достать ею в труднодоступном месте, обрабатывать, как большие детали, так и маленькие. Ну а навыки и опыт приобретаются со временем, научиться варить на полуавтомате достаточно легко, многое зависит от настроек аппарата – если они выставлены правильно, то формирование шва в горизонтальном положении сможет выполнить даже новичок.

ОСОБЕННОСТИ АВТОМАТИЧЕСКОЙ СВАРКИ

Автоматическая сварка получила свое название за счет того, что в процессе работы не требуется участие человека. То есть, оператор один раз настроил аппарат согласно определенным задачам, и все, на этом его работа практически закончена, разве что, периодически нужно будет засыпать флюс. Таким образом, шов формируется самим аппаратом, и в этом состоит одно из главных преимуществ автоматической сварки. Исключается человеческий фактор, риск испортить заготовку, сделать шов с дефектом и т.д. Все получается равномерно, герметично и надежно.

Стандартный аппарат для автоматической сварки представляет собой тележку на колесах, на которой размещены:

- Электрооборудование;

- Емкость для флюса;

- Присадочный материал;

- Неплавящийся электрод;

- Система настроек.

Однако в этом и заключается главный минус автоматической сварки – аппарат может варить только в горизонтальном положении стыковые соединения. Вертикальный шов он уже не сможет сделать, поэтому до сих пор и остаются актуальными ручная дуговая и полуавтоматическая сварка.

Установкадля полуавтоматической дуговой сварки под флюсом

Прочитав эту статью, вы познакомитесь с настройкой для полуавтоматической сварки под флюсом с помощью схемы.

При полуавтоматической сварке под флюсом электродная проволока подается на дугу механически, в то время как сварочная горелка продвигается вдоль стыка вручную.

Чтобы уменьшить вес и размер сварочной горелки, механизм подачи проволоки отделен от нее. Пистолет сочетает в себе бункер для подачи флюса, электрическую контактную трубку и рабочий выключатель.Электродная проволока, обычно диаметром от 1 до 2 мм, подается механически через сварочную горелку внутри гибкой трубки длиной до 3,5 м. На рис. 8.27 показана установка для полуавтоматической установки для дуговой сварки под флюсом.

Электродная проволока с медным покрытием подается в горелку механизмом подачи проволоки, приводимым в действие трехфазным асинхронным двигателем. Пистолет продвигается по шву с желаемой скоростью. Ток на полуавтомат подается от обычного сварочного трансформатора или сварочного выпрямителя.

Сварочное оборудование легко переносится, и одна сварочная горелка может покрыть значительную площадь сварочного цеха. Некоторые механизмы подачи проволоки сконструированы таким образом, что их можно подвешивать на крюке. Это добавляет удобства эксплуатации.

Операция полуавтоматической сварки под флюсом требует большего мастерства, чем для полностью автоматической версии. Пистолет необходимо точно направлять вдоль стыкового шва, для чего необходимо направить пистолет в сторону оператора.В случае прерывания процесса пятно должно быть оголено примерно на 20 мм вокруг него путем удаления флюса и шлака и возобновления процесса из кратера. Если зазор между свариваемыми деталями большой, это требует манипулирования электродом путем колебания, что требует еще более высокого уровня мастерства.

Полуавтоматическая сварка под флюсом — довольно громоздкий процесс, и его следует использовать только в случае неизбежности, например, в неудобных положениях, где не может работать автоматическая сварочная головка.В таких случаях его успешно применяют для выполнения стыковых и угловых швов.

Преимущества автоматических сварочных аппаратов VS Ручные сварочные аппараты | ШЛЯПА

Если вы новичок в мире сварки или ваш бизнес занимается только небольшими сварочными задачами, возможно, вы имели опыт только ручной сварки. Как следует из названия, здесь сварочные операции выполняет сварщик. Успех сварочных проектов во многом зависит от набора навыков человека, выполняющего поставленные задачи.

Однако в последние годы все больше и больше компаний выбирают автоматическую сварку.То, что раньше использовалось только крупными организациями для крупномасштабных сварочных проектов — подумайте о массовом производстве автомобилей — теперь малые и средние предприятия перешли на автоматизацию сварки.

Что такое автоматическая сварка?

Это может показаться неожиданным, но автоматическая сварка, также известная как автоматическая сварка, существует с 1960-х годов. Технология автоматической сварки, впервые примененная в автомобильной промышленности, сейчас используется многими другими производителями.

Автоматическая сварка означает, что сварка завершается машиной, которая выполняет большую часть работы, хотя присутствие человека необходимо для выполнения одной из двух ролей.Первая роль — это управление аппаратом, когда используется полуавтоматическая сварка. Во второй роли человек наблюдает за процессом сварки и следит за тем, чтобы машина работала правильно.

Так чем же автоматизация сварочного процесса помогает вам и вашему бизнесу? Чтобы полностью ответить на этот вопрос, вот основные преимущества автоматической сварки по сравнению с ручной сваркой.

Повышенная производительность

Если вы выполняете большое количество сварочных операций каждый день, с точки зрения производительности, имеет смысл перейти на автоматическую сварку. Даже если у вас есть опытные сварщики, работающие над задачами вручную, они даже не смогут приблизиться к производственному уровню, достигнутому за счет автоматизации.

Даже если у вас есть опытные сварщики, работающие над задачами вручную, они даже не смогут приблизиться к производственному уровню, достигнутому за счет автоматизации.

Причина этого проста: автоматическое производство дает возможность постоянно повторять цикл сварки. Машина может работать в течение всего дня без сбоев и падений качества.

Чего нельзя сказать о ручной сварке. При выборе ручного маршрута вы должны учитывать предел, которого может достичь сварщик.Хотя они могут работать часами напролет, у всех сотрудников есть порог, и если он будет превышен, они будут напряжены, и в результате качество их работы резко упадет. Вы также не можете учитывать то обстоятельство, что сварщик заболел и ему пришлось взять отпуск с работы.

Качество не снижается

Как подчеркивалось в предыдущем разделе, вам не нужно беспокоиться о том, что сварочные операции будут различаться по качеству. Благодаря тому, как работает автоматический сварочный аппарат, каждый производимый продукт имеет одинаковое качество. Нет разницы в том, как выглядит один сварной шов по сравнению с другим.

Нет разницы в том, как выглядит один сварной шов по сравнению с другим.

Невозможно добиться такого стабильного качества даже для самых опытных сварщиков. Ни один рабочий не может достичь 100% стабильности, которую производит машина. Человеческая ошибка всегда может возникнуть в какой-то момент, будь то из-за самоуспокоенности или из-за искренней ошибки.

Помимо человеческой ошибки, при ручной сварке могут возникнуть и другие проблемы с качеством. Эти проблемы включают неглубокое проплавление, пористость и образование сварочных брызг.Однако, если эту работу выполняет автоматический сварочный аппарат, подобные проблемы не вызывают беспокойства.

Гибкая система

В сравнении с ручной сваркой есть преимущества для обеих сторон с точки зрения гибкости. Например, сварщик-человек может легко перемещаться с одной рабочей станции на другую. Это означает, что они могут выполнять несколько различных сварочных задач в течение ограниченного времени — и, как правило, быстрее, чем с помощью автоматического сварочного аппарата.

Однако не стоит недооценивать гибкость автоматизации. Эти сварочные аппараты сконструированы таким образом, что они могут выполнять любую возможную настройку, которая вам потребуется, в соответствии с вашими сварочными операциями. Добавьте к этому их легкую мобильность, и автоматические системы обеспечат высокий уровень гибкости.

Меньше спроса на сотрудников

Хорошо, ни один бизнес не любит, когда люди теряют работу. Однако сотрудники стоят дорого. Это особенно актуально для высококвалифицированных сварщиков. Кроме того, вы не только должны покрывать их заработную плату, но также должны учитывать другие льготы и расходы, которые должны покрываться работниками, работающими полный рабочий день.

С помощью автоматической системы вы можете значительно снизить эти расходы. Хотя вам все равно нужно будет нанять кого-нибудь для работы на машине, он не обязательно должен быть опытным сварщиком. Им просто нужно научиться управлять машиной по мере необходимости.

Кроме того, значительно снизятся производственные затраты. Поскольку человеческие ошибки обычно исключаются из уравнения, количество производственных отходов значительно снижается. Вам также не нужно беспокоиться о травмах сотрудников из-за несчастного случая на сварке.

Разумное долгосрочное вложение

Когда вы посмотрите на цены на сварочный автомат, вы можете подумать, что они слишком дороги для ваших нужд. Это особенно актуально для начинающего бизнеса, который ищет более дешевое оборудование, то есть ручные сварочные инструменты. Несмотря на то, что вы можете найти недорогие сварочные автоматы, некоторым все же может показаться, что ручная сварка является более экономичным вариантом.

С учетом вышесказанного, автоматизация сварки в долгосрочной перспективе дает рентабельные преимущества.

Это правда: вложения в ручную сварочную установку изначально дешевле. Это даже в том случае, если у вас есть сварочные материалы и необходимость нанять квалифицированного сварщика. Однако в долгосрочной перспективе такой подход может оказаться более дорогостоящим. Как упоминалось ранее, необходимо учитывать постоянные затраты на рабочую силу и производственные отходы. Вскоре они появляются, что в долгосрочной перспективе дает преимущества сварочному автомату.

Однако в долгосрочной перспективе такой подход может оказаться более дорогостоящим. Как упоминалось ранее, необходимо учитывать постоянные затраты на рабочую силу и производственные отходы. Вскоре они появляются, что в долгосрочной перспективе дает преимущества сварочному автомату.

Даже при всех этих преимуществах в пользу автоматических сварочных аппаратов решение о том, какой вариант лучше, в конечном итоге зависит от ваших планов.Тем не менее, если вы хотите увеличить производство, повысить качество и снизить затраты, вам следует выбрать автоматическую сварку.

Нужна поддержка или совет? Позвоните нам! Мы рады помочь!

Chelsea Huber

Chelsea Huber — эксперт по цифровому маркетингу, создатель контента, любитель социальных сетей и разбирается в моде и стиле. Когда ее нет за компьютером, вы можете найти ее на пляже, которая играет со своим догом Хенли.

Что такое автоматическая сварка? Сварочная автоматика подразделяется на две основные категории: Полуавтомат и Полностью автоматический . Полностью автоматическая сварка использует специальный станок или серию машин для загрузки заготовки, индексации детали или горелки в нужное положение и сварку, контроль качества, а затем выгрузку готовой продукции.Дополнительная «деталь на месте» и качество конечного продукта При необходимости в машину также могут быть встроены проверки. В зависимости от деталей конкретной операции оператор станка может или не может быть необходимым. Какие сварочные аппараты наиболее подходят для автоматизации?Приложения, которые больше всего выигрывают от автоматизации, имеют одно или все из следующих трех основных требований:

Отличные кандидаты для автоматизации включают, помимо прочего, прецизионные устройства, такие как батареи, емкости конденсаторов, соленоиды, датчики, преобразователи и приборы, металлические сильфоны и уплотнения, релейные корпуса и корпуса, элементы лампочек, топливо фильтры, термосы, медицинские компоненты, ядерные устройства, трубопроводы к фитингам, сердечники трансформаторов, элементы клапанов и подушки безопасности компоненты.Компании, которые производят ограниченное количество продуктов, могут извлечь выгоду из полуавтоматической системы, но могут не быть кандидатами. для полностью автоматизированных сварочных систем. Преимущества автоматической сварки Преимущества хорошо спроектированных сварочных систем варьируются от улучшенного качества сварки до снижения переменных затрат на рабочую силу.

Планирование для автоматизации сваркиПреимущества системной автоматизации сопровождаются некоторыми проблемами.Хотя этими факторами можно управлять, они должны быть признанным с самого начала проекта по автоматизированной сварке.

Стратегия проекта автоматической сваркиВо времена, когда качество и производительность являются лозунгами поставщиков, а клиенты требуют превосходной продукции, внедрение автоматизированной системы сварки может определить, останется ли компания конкурентоспособной.Используйте следующую стратегию и рекомендации чтобы избежать ошибок. Цели и детали проектаКаковы точные цели проекта? Что вы, , в частности, хотите улучшить, ускорить или иным образом изменить с помощью автоматизации сварки?

Поставщики средств автоматизации для сварки: Тщательно изучите поставщика средств автоматизации. Образцы сварных швов:Перед покупкой любой системы попросите поставщика предоставить вам образцы сварных швов с использованием стандартных деталей, если это возможно. Это покажет сварной шов возможное качество и скорость сварки. Результатом хорошо продуманного плана автоматизированной системы сварки является огромная экономия времени и денег.Преимущества достигаются за счет качества сварных швов, экономии трудозатрат, снижения затрат, простоты эксплуатации, воспроизводимости, надежности, брака и доработки. сокращение и повышение производительности. Поскольку компании все больше сталкиваются с растущими издержками и глобальной конкуренцией, это преимущества, которые современная производственная организация просто не может позволить себе игнорировать. Расчет стоимости автоматизированной системы сваркиСколько автоматизации вам нужно? Основные параметры:Заработная плата операторов и квалифицированных сварщиков несколько различается в зависимости от географического положения.Основные допущения, использованные при расчетах ниже приведены следующие: Рабочие часы в год: 2000 (40 часов в неделю x 50 недель в год) Стоимость ручного сварщика

Затраты на оператора