4.2 Классификация фрез

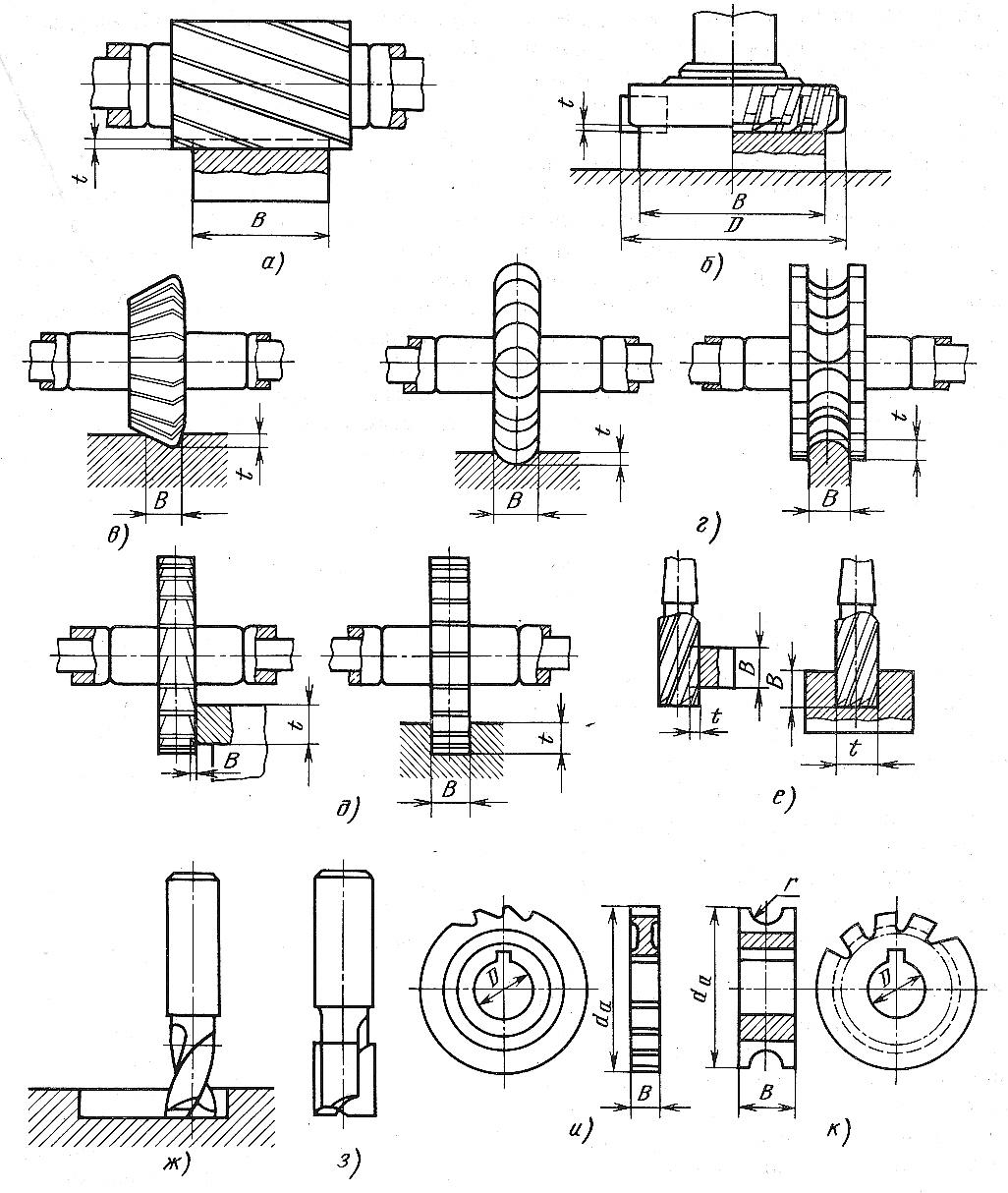

Цилиндрические фрезы(рисунок 58,а) предназначены для установки на горизонтально-фрезерных станках при обработке плоских поверхностей шириной до 120 мм при условии, что ширинаBобрабатываемой поверхности на заготовке на 5-6 мм меньше длиныlрабочей части фрезы.

Цилиндрические фрезы имеют центральное базовое отверстие со шпоночной канавкой. Надетые на оправку станка цилиндрические фрезы зажимаются между кольцами с помощью затяжной гайки.

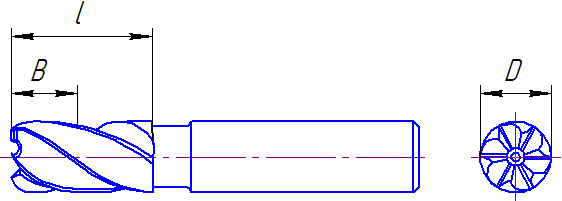

Концевые фрезы(рисунок 58,б) предназначены для обработки открытых пазов и копировально-фрезерной обработки стенок замкнутых профильных углублений и отверстий в плоских заготовках. Концевые фрезы устанавливаются, в основном, на вертикально-фрезерных станках, но могут быть использованы и на горизонтально-фрезерных.

а |

г |

б |

д |

в | е |

Рисунок 58 – Фрезы | |

Торцовые фрезы(рисунок 58,в) предназначены для чернового и чистового фрезерования плоских поверхностей корпусных деталей. Обрабатываемые поверхности могут лежать как в одной, так и разных по высоте плоскостях. Диаметральный размер торцовых фрез может составлять от нескольких десятков до 500-600 мм. Торцовыми фрезами больших диаметров за один проход можно обрабатывать заготовки шириной до 500 мм. Применяются торцовые фрезы на мощных продольных, горизонтально- и вертикально-фрезерных станках, а также на агрегатных станках. Торцовыми фрезами различных конструкций и размеров комплектуются магазины инструментов станков с ЧПУ и обрабатывающих центров.

В зависимости от конструкции фрезы ее крепление на станке может осуществляться несколькими способами:

— фрезы с коническим хвостовиком, которые наиболее часто применяют на станках с ЧПУ и обрабатывающих центрах, устанавливают непосредственно в коническое отверстие шпинделя;

— фрезы, имеющие широкие пазы на тыльной торцовой поверхности, крепятся на шпинделе с помощью шомпола и гайки. При этом шипы фланца шпинделя входят в пазы фрезы;

— фрезы со шпоночным пазом в центральном отверстии закрепляются на оправке с помощью шпоночного соединения;

— фрезы с центрирующей выточкой крепятся к фланцу шпинделя четырьмя винтами.

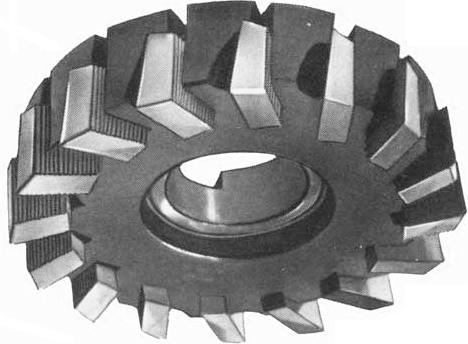

Дисковые фрезы(рисунок 58,г) предназначены для обработки относительно неглубоких пазов и канавок различного назначения ширинойBравной 6-16 мм. Они имеют диаметрD= 60…110 мм и цилиндрические базовые отверстия для крепления на оправке. Режущие зубья дисковых фрез выполняются на внешней цилиндрической поверхности. Режущие зубья могут располагаться не только на цилиндрической поверхности, но и на одном (двухсторонние) или на обоих (трехсторонние) торцах.

Отрезные фрезы (рисунок 58, д) предназначены для разрезки сортового проката на мерные заготовки на горизонтально-фрезерных станках. Отрезные фрезы имеют рабочий диаметр D= 60…200 мм и ширину B= 1…5 мм.

Прорезные (шлицевые) фрезы(рисунок 58,е) предназначены для фрезерования узких щелей и шлицев в головках винтов и шурупов. Прорезные фрезы имеют диаметрыD=40…75 мм и ширинуВ=0,2…5 мм.

Шпоночные фрезы(рисунок 59,а) применяются для фрезерования шпоночных канавок. Стандартные шпоночные фрезы изготавливаются диаметром

а |

в |

б | Рисунок 59 – Шпоночная, угловая и фасонная фрезы |

Угловые фрезы(рисунок 59,б) предназначены для фрезерования профильных угловых канавок, как правило, в инструментальном производстве. Угловые фрезы имеют диаметрыD=35…90 мм. Их применяют на универсально-фрезерных станках.

Фасонные фрезыимеют различный профиль лезвий. В качестве примера фреза с выпуклым полукруглым профилем лезвия показана на рисунке 59,в. Данные фрезы предназначены для фрезерования канавок и выступов фасонного профиля. Они имеют диаметрыD=45…90 мм. Применяются фасонные фрезы преимущественно на горизонтально-фрезерных станках.

Фрезы Классификация фрез

Насадные фрезы:

— Цельные,

— Составные,

— Со сменными вставными резцами,

— Торцовые

— Ножевые валы и головки.

Насадные фрезы используются при плоской и профильной обработке древесных материалов. Такие фрезы имеют вид корпуса с посадочным отверстием и режущими зубьями. Изготавливаются из быстрорежущей стали высшего качества, а также твердых сплавов и алмаза, реже – из других материалов. Условно насадные фрезы можно разделить на фрезы насадные со сменными пластинами из твердых сплавов, фрезы с напайными ножками (зачастую изготавливаются из твердых сплавов или быстрорежущей стали), а также цельнозатылованные фрезы (эти фрезы монолитные и требуют периодической заточки).

Наибольшей популярностью среди клиентов Бивер пользуются насадные фрезы со сменными пластинами. Пластины из твердых сплавов не требуют заточки — их заменяют на новые, а сам инструмент обладает повышенной стойкостью между сменой режущих элементов.

Дисковые фрезы имеют широкое применение в деревообрабатывающей промышленности, но главное их предназначение – обработка пазов и распиловка древесных материалов и заготовок из древесины.

Концевые фрезы:

— Затылованные,

— Незатылованные.

Концевые фрезы представляют собой группу фрез, отличающихся креплением в шпинделе фрезерного станка. Крепление фрез в шпинделе станка производят при помощи цилиндрического или конического хвоста. Зубья на цилиндрической части конструируют аналогично зубьям цилиндрических фрез, а на торцовой части аналогично зубьям на торцовой части торцевых фрез

а

– цельная фасонная фреза,

б – составная фреза,

в – фреза со вставными резцами,

г – торцовая фреза,

д – концевая пазовая фреза.

Точение Виды точения: 1. Продольное, 2. Поперечное: а) радиальное, б) тангенциальное

Продольное точение — Принципиальной особенностью работы автомата продольного точения является то, что в процессе продольной обточки обрабатываемому материалу одновременно сообщаются вращательное (главное) и поступательное вдоль оси (движение подачи) движения.

Пруток, зажатый в цанге шпинделя, перемещается вместе со шпиндельной бабкой. Резцы могут перемещаться только в направлении, перпендикулярном оси материала. Возникающие при резании радиальные усилия воспринимаются люнетом, расположенным на люнетной стойке в непосредственной близости от режущих кромок инструмента. Это обстоятельство создает благоприятные условия для процесса резания, устраняя прогибы и вибрации.

Достоинствами токарных станков-автоматов продольного точения являются:

высокая точность и низкая шероховатость поверхности обрабатываемых деталей;

возможность получения простыми призматическими резцами конических и фасонных поверхностей;

возможность применения фасонных и специальных резцов для образования галтелей и поднутрений;

низкая трудоемкость изготовления благодаря возможности многостаночного обслуживания.

Точение — процесс обработки древесины резанием, при котором из заготовки получается тело вращения по заранее заданному профилю [1]. При точении срезается винтовая или спиральная непрерывная стружка.

В настоящее время, в основном, применяют следующие приемы точения:

1. Осевое точение, при котором вершина режущего лезвия резца находится на уровне зажимов, а резец во время точения перемещается вдоль оси вращения детали.

Принципиальная схема осевого точения древесины с указанием основных геометрических параметров и описанная в работе [2] представлена на рис. 1.

2. Тангенциальное точение с продольной подачей резца, когда часть режущего лезвия, формирующая поверхность обработки, перемещается параллельно оси вращения детали в плоскости, касательной к контуру окружности детали; с поперечной подачей, при которой режущее лезвие расположено параллельно или под углом к оси вращения детали и перемещается в направлении, перпендикулярном оси вращения детали в плоскости, касательной к контуру окружности детали.

3. Радиальное точение, при котором режущее лезвие резца находится на уровне оси зажимов, и резец перемещается по радиальному направлению.

Рис. 1. Принципиальная схема осевого точения древесины

В процессе точения древесины обрабатываемое изделие и режущий инструмент перемещаются друг относительно друга, причем резец срезает часть древесины (стружку) определенного размера и формы.

Для того чтобы удалить с поверхности изделия слой древесины, необходимы одновременно два движения: вращение изделия вокруг своей оси и непрерывное поступательное движение резца — вдоль оси изделия в случае продольного точения и перпендикулярно оси в случае радиального и тангенциального точения с поперечной подачей.

При точении на обрабатываемой заготовке имеются поверхности: обрабатываемая поверхность, поверхность резания и обработанная поверхность. Поверхность, с которой снимается слой древесины (припуск), называется обрабатываемой. Поверхность, полученная после снятия припуска, называется обработанной. Поверхность, образуемая непосредственно режущим лезвием резца на обрабатываемой заготовке, называется поверхностью резания. Часть поверхности резания, примыкающая к обработанной поверхности, остается на обрабатываемой детали в виде гребешков (резьбы) и является частью обработанной поверхности. Другая же, большая часть поверхности резания срезается за последующий оборот резания вместе со стружкой. Таким образом, поверхность резания при точении древесины является промежуточной поверхностью, и шероховатость ее еще не характеризует, в какой бы то ни было степени, качество обработанной детали.

Геометрически, толщина стружки при точении равна линейному расстоянию между последовательными положениями следов пересечения винтовой поверхности резания плоскостью, проходящей через ось вращения обрабатываемой поверхности.

9

Геометрия

Фрезы

Фреза – многолезвийный режущий инструмент, выполненный в виде тела вращения, на образующей которого и (или) на торце расположены зубья. Предназначены для обработки плоскостей, пазов, прорезей, уступов, фасонных и винтовых поверхностей, нарезания резьб и т.д.

Точность обработки – 7…9 квалитеты.

Шероховатость обработанной поверхности — Ra=1,25 мкм.

Главное движение при фрезеровании – вращение фрезы.

Классификация фрез

По расположению зубьев

а) цилиндрические;

б) торцовые;

в) угловые;

г) фасонные;

д) дисковые двух- и трехсторонние;

е) концевые;

ж,з) шпоночные

Рис.1. Типы фрез

П

о

направлению зубьев

о

направлению зубьев

С прямыми зубьями (Рис.1,д)

С косыми зубьями (Рис.1,б)

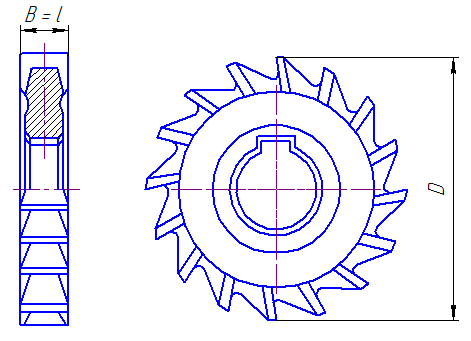

С винтовыми зубьями (Рис.2)

Рис.2. Фреза цельная цилиндрическая с винтовым зубом

По конструкции

Составные, состоящие из отдельных цельных частей, в том числе фрезы комплектные

Рис.3 Составная фреза

С

Рис. 4 Сборная фреза

борные, оснащены режущей частью в виде ножей из быстрорежущей стали, многогранными и круглыми пластинками из твердых сплавов или из сверхтвердых или керамических материалов.

По способу крепления на станке

По конструкции зубьев

Незатылованные – с прямолинейной образующей задней поверхности (Рис.1,и).

Затылованные – с криволинейной образующей задней поверхности (Рис.1,к).

Незатылованные фрезы

Незатылованные фрезы перетачиваются преимущественно по задней поверхности.

Незатылованные зубья широко применяются для фрез общего назначения.

Достоинства незатылованных фрез:

Высокая стойкость (в 1,5…3 раза выше, чем у затылованных).

Простота изготовления.

Повышенная чистота обработанной поверхности.

Конструктивные параметры

Наружные диаметры стандартизованы. Размерные ряды диаметров фрез составлены по геометрической прогрессии со знаменателем φ = 1,26; 1,58, равным знаменателю ряда частоты вращения шпинделя фрезерных станков. Это обеспечивает неизменность скорости резания при применении фрез любого диаметра.

Уменьшение наружного диаметра способствует снижению машинного времени обработки. Однако при этом может снижаться жесткость оправки и прочность фрезы в сечении между окружностью впадин и посадочным отверстием.

От диаметра фрезы зависят:

отвод тепла,

толщина стружки,

число зубьев,

диаметр посадочного отверстия.

Для фрез с мелкими зубьями для чистовой обработки диаметры оправок могут быть меньше, чем для фрез с крупными зубьями.

Для фрез, оснащенных твердым сплавом, и для обработки труднообрабатываемых материалов диаметры оправок должны быть большими.

Число зубьев выбирают из условия равномерности фрезерования с учетом эффективной мощности оборудования. Увеличение числа зубьев ведет к улучшению качества обработки, но растут энергозатраты на фрезерование, снижаются число возможных переточек фрезы, прочность зуба, размеры стружечной канавки, растут эксплуатационные затраты.

Передний угол γ зависит от физико-механических свойств обрабатываемого материала и режущей и прочностной характеристики инструментального материала.

Задний угол зависит от максимальной толщины срезаемого слоя amax

С увеличением заднего угла возрастает износ режущей кромки в радиальном направлении, а от величины радиального износа зависит точность обработки. Для фрез из твердого сплава для получения малой шероховатости обрабатываемой поверхности задний угол рекомендуется 5…80.

Улучшает равномерность фрезерования (ω= 10…150).

Влияет на направление схода стружки.

Позволяет получить положительные передние углы на торцовых зубьях дисковых двух- и трехсторонних фрез.

Повышает стойкость фрезы вследствие увеличения кинематических передних углов. При этом можно уменьшить инструментальный передний угол в нормальном сечении и повысить прочность зуба, что позволяет увеличить в 1,5…2 раза подачу на зуб.

Направление угла наклона зуба ω выбирают так, чтобы осевая составляющая силы резания была направлена в сторону шпинделя.

Форма зубьев

Форма зубьев должна обеспечивать

прочность зуба,

достаточное пространство для размещения стружки,

допускать максимально возможное число переточек.

Существует три основные формы незатылованных зубьев: трапецеидальная форма, параболическая форма и с двойной спинкой зуба

(Рис. )

Трапецеидальная форма проста в изготовлении, но зуб ослаблен. Применяется для фрез с мелким зубом. Угол тела зуба = 47…520 (для концевых и прорезных – 30…400) . Угол стружечной канавки υ = +. Фаска f = 0,5…2 мм. Радиус закругления дна впадины r =0,5…2 мм. Высота зуба h = 0,5…0,65 окружного шага зубьев.

Параболическая форма обеспечивает повышенную прочность зуба на изгиб. Для изготовления требуются специальные фрезы. Применяется для фрез с малым числом зубьев.

Форма зуба с двойной спинкой по прочности близка к параболической, но проще в изготовлении. Спинка образуется двойным фрезерованием угловой фрезой. Наиболее распространена.

Типы фрез

Цилиндрические фрезы

П рименяются

на горизонтально-фрезерных станках для

обработки плоскостей.

рименяются

на горизонтально-фрезерных станках для

обработки плоскостей.

Фрезы с прямыми зубьями используются только для обработки узких плоскостей. Винтовой зуб повышает плавность работы, однако в этом случае возникают осевые усилия. Применение сдвоенных цилиндрических фрез с разнонаправленными винтовыми зубьями позволяет уравновесить осевые усилия, действующие на фрезы, в процессе резания. В месте стыка фрез предусматривается перекрытие режущих кромок одной фрезы режущими кромками другой для устранения недообработанных участков.

Ц илиндрические

фрезы с винтовыми пластинками из твердого

сплава дают хорошие результаты при

обработке жаропрочных и коррозионно-стойких

сталей и сплавов (по сравнению с

быстрорежущи-ми фрезами обеспечивают

повышение производитель-ности с

одновременным повышением стойкости ),

но сложны в изготовлении. Стыки между

напаянными пластинами оформляются в

виде стружкоделителей и должны

располагаться в шахматном порядке.

илиндрические

фрезы с винтовыми пластинками из твердого

сплава дают хорошие результаты при

обработке жаропрочных и коррозионно-стойких

сталей и сплавов (по сравнению с

быстрорежущи-ми фрезами обеспечивают

повышение производитель-ности с

одновременным повышением стойкости ),

но сложны в изготовлении. Стыки между

напаянными пластинами оформляются в

виде стружкоделителей и должны

располагаться в шахматном порядке.

Виды фрез по металлу и их назначения

Для того, чтобы быстро и качественно обрабатывать стальные или металлические заготовки используются разно профильные фрезерные станки. Непосредственная обработка деталей производится с помощью фрез, которые отличаются очень высокой вариативностью.

Классификация фрез по металлу и их назначение.

Имеется около десятка видов фрез, каждый из которых имеет свое предназначение и используется исходя из конкретной задачи:

Дисковые.

Один из самых распространенных видов режущего инструмента. С его помощью производят обрезку деталей, прорезают пазы и снимают фаски. Рабочая (режущая) поверхность может быть нанесена как с одной, так и с двух сторон, что позволяет использовать такую оснастку на фрезерных станках всех типов. Различают следующие виды дисковых фрез:

- Пазовые.

- Отрезные.

- Прорезные.

- Двухсторонние (необходимы для обработки детали с нескольких сторон).

Данный вид фрез может быть использован в самых сложных условиях, когда полноценный отвод металлической стружки невозможен или затруднен.

Цилиндрические.

Подобные фрезы используются для обработки объемных металлических деталей. Всего различают цилиндрическую оснастку с винтовыми и прямыми зубцами. Для несложных операций целесообразно использовать инструмент с прямыми зубцами, для сложных и качественных операций подойдут винтовые зубцы.

Торцевые.

Используются для обработки деталей имеющих плоскую поверхность. Как правило, такие фрезы делают из высокопрочных материалов и отличаются они высокой производительностью. Ключевая особенность такого инструмента – большое количество зубьев, и как следствие равномерность обработки даже самого твердого металла.

Червячные.

Пожалуй, самая специфическая оснастка из всех существующих. Заготовки обрабатываются методом обкатки. Производятся следующие виды червячных фрез:

- Левые.

- Правые.

- Одно или много заходные.

- Сборные или цельные.

- С шлифованными зубьями.

Все вышеупомянутые виды оснастки используются для создания сложных и многоступенчатых деталей.

Концевые.

Если необходимо обработать уступ или паз, то концевой инструмент придется как нельзя кстати. Различают концевые фрезы с крупными (начальная обработка) и мелкими зубцами (конечная обработка).

Обдирочные.

Созданы специально для того, чтобы изящно обрабатывать заготовки, полученные с помощью литья или ручной ковки.

Обрезные.

Как видно из названия, данный вид фрез используются для обрезки заготовки. Это самая простая оснастка имеет режущую кромку только на верхних гранях зубцов.

Более подробную информацию ищите по ссылке: http://spik24.ru/catalog/frezy/

о

направлению зубьев

о

направлению зубьев