что лучше для строительства, применение и сравнительные характеристики

Для возведения жилого дома, дачи, бани, гаража и хозяйственной постройки успешно используются современные бетонные материалы с пористой структурой. Они обладают высокими теплоизоляционными свойствами, небольшим весом и простотой обработки. На этапе планирования будущей постройки каждый хозяин, анализируя эксплуатационные характеристики материалов, пытается выбрать выгодный для себя вариант.

Так что же лучше использовать для строительства – газобетон или пенобетон? Для этого достаточно сравнить материалы, чтобы определить основные сходства и различия между ними.

Содержание статьи

Сферы применения

Пеноблоки и газоблоки – одни из самых востребованных строительных материалов, имеющих облегченную ячеистую структуру и отличные теплоизоляционные характеристики.

Пенобетон обладает большей массой, длительным сроком службы и высокой прочностью. Это позволяет успешно использовать его для строительства малоэтажных зданий жилого и коммерческого назначения, сооружений для домашнего скота и хозяйственных построек, высота которых не превышает 3 полноценных этажей. Из него строят:

- Несущие стеновые конструкции.

- Внутренние перегородки.

- Технические ограждения и заборы.

- Армированные перекрытия.

Газобетон обладает постоянной и равномерной структурой, стойкой к усадке и растрескиванию. Эти характеристики позволяют использовать его в массовом строительстве промышленных, коммерческих и бытовых объектов различного типа. Зачастую он применяется для возведения:

- Перегородок.

- Несущих стен.

- Пролетов каркасных зданий.

- Многоэтажных комплексов.

Особенности производства ячеистых блоков

Основное отличие между газобетоном и пенобетоном заключается в технологии производства, которая позволяет формировать внутреннее пористое основание блочных материалов.

Облегченные пористые бетоны производятся из экологически безопасных компонентов. Именно в процессе производства материалов формируются их уникальные эксплуатационные характеристики.

Производство пеноблоков

Для изготовления пеноблоков применяется более упрощенная технология, позволяющая получить практичный и безопасный материал высокого качества.

Этапы технологического процесса:

- Компоненты в сухом виде смешиваются в подготовленной емкости и разводятся небольшим количеством воды.

- В полученную смесь добавляется пенообразователь. Все компоненты подвергаются механическому смешиванию для получения однородного раствора. В процессе замеса происходят необходимые химические реакции с выделением свободных газов. Газовый наполнитель обеспечивает необходимую пористость материала.

- Готовый раствор выливается в специальные формы и оставляется до полного затвердения в течение 5-10 часов. Изделия извлекаются из форм и складируются для естественной просушки в хорошо вентилируемом месте, защищенном от дождя.

- Технологическая прочность готовых блоков достигается через 2–3 недели после производства.

Отличительной особенностью изделий являются неровности поверхности, существенные отклонения в геометрии форм и размеров.

Важно! В качестве основы для заливки бетонной смеси может использоваться монолитная опалубка. После просушки основание нарезается на отдельные блоки.

Производство газоблоков

В отличие от пенобетона газобетонные блоки производятся в промышленных условиях, что гарантирует отменное качество и прочность материала.

Этапы технологического процесса:

- Сухие компоненты в нужных пропорциях разводятся водой и замешиваются до получения однородного раствора. Продолжительность замеса устанавливается технологической картой (ТК).

- Готовый раствор выливается в формы. В этом случае в качестве пенообразователя используется алюминиевая пудра или паста, вступающая в химическую реакцию с жидким цементным раствором. Выделение водородных газов способствует увеличению общего объема раствора.

- После полного застывания цементное основание извлекается из формы и нарезается на отдельные заготовки в виде блоков, плит и панелей.

- На завершающем этапе готовые изделия подвергаются термической обработке при помощи автоклавов или электрических печей. В автоклавах блоки проходят обработку горячим паром под давлением в 12 атмосфер, в электрических печах – сушку под воздействием высоких температур.

Подобная технология производства обеспечивает практически идеальную геометрию и высокую прочность газосиликата.

В этом плане газоблок более предпочтителен, чем его прямой аналог, поскольку технология производства в автоклаве обеспечивает отменное качество и хорошие эксплуатационные характеристики материала. Изготовление пенобетона не предусматривает применение дорогостоящего оборудования, поэтому весь технологический процесс можно организовать в домашних условиях.

Сравнительные характеристики газобетона и пенобетона

Несмотря на то, что производство ячеистых бетонных блоков строго регламентируется едиными государственными стандартами, технические параметры этих материалов имеют существенные различия.

Составляющие компоненты

Бетонные материалы производятся по технологии смешивания цемента с наполнителями, обеспечивающими ему ячеистую структуру.

Пенобетон производится на основе следующих компонентов:

- Портландцемент – связующее вещество.

- Известь или песок средней фракции – минеральный наполнитель.

- Пенообразователь – химическая добавка для создания пористой структуры.

- Вода.

В состав газоблока входят такие компоненты:

- Портландцемент – связующее вещество.

- Кварцевый песок, гипс, известь, древесная зола, шлаковые отходы – минеральные наполнители.

- Алюминиевая паста или порошок – компонент для образования пор.

- Вода.

Алюминиевый пенообразователь является вредным компонентом в чистом виде, при производстве газобетонного раствора он полностью растворяется в воде.

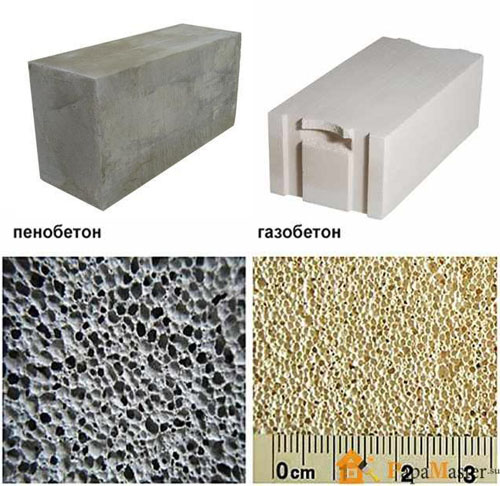

Структура

Разница между газобетонными и пенобетонными блоками заключается в их структуре и внешнем виде:

- Пеноблоки: крупные закрытые ячейки с низким уровнем влагопоглощения, отличными звукоизоляционными и теплоизоляционными свойствами. Имеют гладкую поверхность серого оттенка.

- Газоблоки: мелкие ячейки с микротрещинами, образованными в результате газообразования. Отличаются хорошей воздухо- и влагопропускной способностью, недостаточной теплоизоляцией и требуют обязательной внешней отделки. Материал имеет рельефную шероховатую поверхность белого цвета.

Прочность

Какой материал более прочный – газобетон или пенобетон? Данный параметр напрямую зависит от плотности блоков.

Плотность газобетонных блоков составляет от 200 до 600 кг/куб. м, плотность пенобетонных блоков – от 300 до 1600 кг/куб. м.

Современные технологии позволяют создавать газосиликатный бетон плотностью до 400 кг/куб. м, способный выдерживать предельную нагрузку, как и пеноблок плотностью свыше 600 кг/куб. м.

Несмотря на высокую плотность, пенобетон однозначно уступает своему конкуренту. Это связано с неоднородностью структуры по всей площади материала.

Морозостойкость

Данный параметр определяет способность ячеистого материала сохранять свои эксплуатационные характеристики при многократных циклах заморозки и разморозки.

По сравнению с другими пористыми материалами автоклавные газобетонные блоки обладают повышенной морозостойкостью, низкой теплопроводностью и отличной паропроницаемостью.

Например, благодаря особой структуре крепкий конструкционный газоблок «Сибит» способен выдержать 75 полных циклов заморозки и разморозки, в то время как у пеноблока этот показатель составляет лишь 35 циклов.

Важно! При добавлении в исходное сырье гидрофобных компонентов показатель морозостойкости газобетона может быть увеличен до 75 циклов.

Особенности использования

Обладая массой преимуществ, пористый пенобетон широко используется для малоэтажного строительства. Также он пригоден для возведения монолитных зданий и сооружений. В этом случае он применяется в качестве утепляющего или дополнительного материала.

Газобетонные блоки применяются как основной конструкционный и теплоизоляционный материал для возведения объектов различной сложности. Блоки подходят для обустройства жаростойких и прочих перегородок, заполнения каркасных конструкций из металла и бетона, реставраций ветхих зданий и возведения фахверковых конструкций жилых домов. При этом они могут эксплуатироваться в любых климатических условиях.

Стоимость

В чем заключается основная разница между пенобетоном и газобетоном? В их рыночной стоимости. При равных технических параметрах и размерах газосиликат обойдется дороже пенобетонных блоков. Это обусловлено сложностью технологического процесса, высокой стоимостью оборудования и расходного сырья, а также существенными расходами на его транспортировку.

Пеноблоки производятся на более дешевых и простых агрегатах, которые можно расположить на строительной площадке.

Рыночная стоимость газобетонных блоков выше, но производственные расходы компенсируются качеством строительства. При этом строить тёплый дом из газобетона экономически выгодно благодаря меньшему расходу строительного материала. К тому же на облицовку газобетона уйдет меньше цементного раствора, чем потребуется для выравнивания пенобетонных блоков.

Таблица технических параметров пенобетона и газобетона

В итоговой сравнительной таблице указаны основные технические параметры, определяющие эксплуатационные свойства газобетона и пенобетона. Подобное сравнение позволит определить, какой из материалов следует выбрать для возведения жилых домов и других объектов.

| Технические параметры | Пеноблоки | Газоблоки |

|---|---|---|

| Наполнитель для создания пористой структуры | Омыленная древесная смола | Алюминий мелкой дисперсии |

| Технологический процесс | Методом нарезки блоков или кассетной отливки | Методом отливки одиночных блоков |

| Составляющие компоненты |

|

|

| Оборудование для производства | Заводское оборудование или самодельные установки | Промышленное оборудование – автоклавы и электрические печи |

| Тип пор (ячеек) | Неоднородная структура с закрытыми порами | Однородная пористая структура с внешними открытыми и внутренними закрытыми порами |

| Размеры пор | Разного размера | Единого размера |

| Типоразмеры блоков, см | ||

| По высоте | 20, 30, 40 | 20 |

| По длине | 60 | 50, 60 |

| По ширине | 10-30 | 7,5-50 |

| Плотность, кг/куб. м | 300-1600 | 200-600 |

| Вес, кг/куб. м | 300-1600 | 300-600 |

| Показатель прочности на механическое сжатие материала | 1,2 | 2,5 |

| Время для приобретения прочности | Постепенно с последующим повышением прочности в течение 2-3 недель | Моментально при схватывании бетона в течение нескольких часов |

| Точность геометрии формы | При нарезке цельной основы – незначительные погрешности. При производстве кассетным методом – существенные расхождения. Это является основным минусом материала. До 25 мм | Допускаются незначительные расхождения. Это основной плюс материала. До 2 мм |

| Уровень влагопоглощения, % (при непосредственном контакте с водой) | 10 | 45 |

| Морозостойкость (количество циклов заморозки и разморозки) | Средняя морозостойкость – до 35 циклов | Высокая морозостойкость в зависимости от плотности материала – от 35 до 75 циклов. Снижение уровня влажности приводит к существенному увеличению морозостойкости |

| Звукоизоляция | Высокая | Низкая |

| Показатель экологичности | 4 | 2 |

| Теплопроводность, Вт/М*к | Для термоизоляции – 0,2 Для возведения конструкций – 0,35 | Для термоизоляции – 0,1 Для возведения конструкций – 0,18 |

| Внешняя составляющая | Гладкая поверхность серого цвета | Шероховатая поверхность белого цвета |

| Показатель паропроницаемости, мг/м×ч×Па | От 0,8 до 0,12 | От 0,15 до 0,23 |

| Срок службы | Не более 35 лет | Свыше 60 лет |

| Особенности проведения монтажных работ | Поскольку пористые бетоны легче, чем полнотелые материалы, их проще резать, сверлить, штробить и укладывать | |

| Требования к клеевому составу | Для кладочных работ могут использоваться традиционные бетонные составы или специальные клеевые смеси. Толщина шва – 22 мм | Для монтажа предназначены специальные кладочные составы. Толщина шва – 3 мм |

| Дополнительная защита стеновых конструкций | Не требуется | |

| Степень усадки, мм/кв. м | 2-4 | 0,6 |

| Способность удерживать крепежные элементы | Одинаковая. Необходимость использования специальных креплений, предназначенных для пористых материалов | |

| Материал для облицовки | Все доступные материалы | Материалы с воздухопропускной способностью |

| Материал для теплоизоляции | При необходимости используется надежный теплоизоляционный материал – минеральная или базальтовая вата | |

| Нанесение штукатурного состава | Для оштукатуривания пористых оснований подходят специальные штукатурные составы с высоким уровнем воздухопроницаемости. Для повышения адгезии состава с обрабатываемой поверхностью дополнительно используется армированная сетка | |

| Цена, дол./куб. м | 35-50 | 55-60 |

Сложно дать однозначный ответ на вопрос, какой же материал является лучшим – пенобетон или газобетон. Каждый из материалов обладает своими отличительными преимуществами и недостатками. Исходя из представленной таблицы, можно сделать краткий вывод: газоблоки имеют более высокие показатели морозостойкости и прочности, а пеноблоки – теплопроводности и экологичности. Какой технический параметр является более важным, зависит от сферы и особенностей применения строительного материала.

в чем разница между ними, состав, процесс производства, плюсы и минусы

На рынке постоянно появляются новые материалы. Сейчас популярны облегченные пористые блоки для строительства зданий. Многие покупатели не понимают, в чем разница между пенобетоном и газобетоном, и затрудняются в выборе. Прежде чем покупать материалы, нужно разобраться в их характеристиках, понять технологию производства, сравнить достоинства и недостатки.

На рынке постоянно появляются новые материалы. Сейчас популярны облегченные пористые блоки для строительства зданий. Многие покупатели не понимают, в чем разница между пенобетоном и газобетоном, и затрудняются в выборе. Прежде чем покупать материалы, нужно разобраться в их характеристиках, понять технологию производства, сравнить достоинства и недостатки.

Особенности производства блоков

Особенностью пеноблоков является пористая структура. Технология изготовления простая, можно изготавливать их самостоятельно. Необходимое оборудование:

бетономешалка;

бетономешалка;- генератор пены;

- формы для блоков;

- автоклав (для газобетона).

Для затвердевания смеси необходимо отапливаемое помещение.

Состав смеси пенобетона:

- цемент;

- песок;

- вода;

- реагенты;

- стимулирующие вспенивание.

Компоненты смешивается до однородной массы. Все разливается по формам, в которых блоки затвердевают.

Состав смеси газобетона:

цемент;

цемент;- песок;

- вода;

- пудра из алюминия;

- известь.

Компоненты для усиления вспенивания не используются. Для сохранения пенной структуры формы с блоками помещают в автоклав при температуре 200 °C и давлении пара до 14 атмосфер. После застывания блоки нарезаются под нужный размер. Газобетонные блоки изготавливаются только на производстве.

Эти материалы применяются для строительства монолитных конструкций (дома, склады, гаражи, сараи, цеха, авторемонтные мастерские), возведения несущих и ненесущих стен, строительства перегородок и межэтажных перекрытий, для стяжки пола.

Общие характеристики материалов

Неспециалисту сложно определить, в чем отличие материалов. Можно провести тест — опустить блоки в воду. Газобетон быстро пропитается водой полностью, а пенобетон впитывает влагу медленно. Сложно отличить на глаз, что легче, газоблок или пеноблок. Масса может разниться, она зависит от марки. Общие свойства материалов таковы:

Небольшой вес. Нет сильной нагрузки на фундамент.

Небольшой вес. Нет сильной нагрузки на фундамент.- Хорошие теплоизоляционные свойства.

- Отличные звукоизоляционные характеристики.

- Несложный и недорогой процесс производства.

- Простой монтаж. Большой размер блоков позволяет проводить работы в более короткие сроки.

- Легкость транспортировки.

- Изделия негорючие, экологичные.

- Приемлемые цены на материалы.

Эти изделия появились на рынке не так давно, их свойства до конца не изучены.

Преимущества и недостатки

К недостаткам газобетона и пенобетона можно отнести способность впитывать влагу, от которой они теряют свои положительные качества и разрушаются. Проблему можно решить, облицовывая здание.

Можно провести сравнение пенобетона и газобетона, преимущества и недостатки имеет каждый из материалов. Плюсы пенобетона:

- Простая технология производства, не требует больших финансовых затрат.

- Блоки имеют дышащую структуру.

- Хорошо сохраняет тепло.

- Обладает шумоизоляционными свойствами.

- Экологически чистый.

- Не горит.

- Морозостойкий.

- Стоит дешевле.

- С изделиями легко работать. Монтаж производится при помощи обычного цементного раствора, занимает меньше времени.

Минусами пенобетонных изделий можно назвать то, что механическая прочность у них низкая. Для ее увеличения требуется армирование. При транспортировке могут появляться сколы. Материал ненадежный, дает усадку, могут появиться трещины. Нечеткая геометрическая форма, дышащие свойства хуже. Поры имеют закрытую структуру, которая может быть неоднородной. Впитывает влагу, но не более 5% от массы. Ввиду простой технологии производства на рынке существует много подделок низкого качества.

Плюсы газобетона:

Производится в промышленных масштабах.

Производится в промышленных масштабах.- Прочный.

- Дешевле обычного цемента, кирпича и дерева.

- Обладает хорошими теплоизоляционными свойствами.

- На блоках не образуется грибок и плесень.

- Материал паропроницаемый.

- Постройка не требует дополнительного утепления.

- Материал менее морозостойкий.

- На рынке встречается меньше подделок.

- Состав и технология производства могут отличаться.

- Более эстетичный внешний вид.

Среди недостатков газобетона можно отметить такие:

Стоимость выше, чем у пенобетона, так как процесс изготовления сложнее.

Стоимость выше, чем у пенобетона, так как процесс изготовления сложнее.- Материал впитывает в себя много влаги, при этом его теплоизоляционные свойства становятся хуже.

- Для монтажа нужен специальный клеящий газовый состав.

- Плохо работает на изгиб.

- Морозостойкость ниже.

- Металлические предметы, вмонтированные в блок, окисляются.

- Сложно что-либо закрепить на газобетонной стене, необходимы специальные дюбели.

Изделия появились на рынке недавно, их свойства не изучены в полном объеме. Не сразу можно понять, что прочнее газоблок или пеноблок.

Какой материал выбрать, решает покупатель. Нужно учесть множество особенностей: климат, назначение помещения, состояние фундамента, сейсмическую обстановку в регионе, финансовые возможности.

выбираем лучший вариант для строительства

Проекты каменных домов в классическом понимании, пользующиеся широкой популярностью еще пару десятилетий назад, больше не интересны заказчикам. Выполнение кладки кирпичных стен более трудоемкое, при этом они холоднее ячеистого бетона. Поэтому проекты двухэтажных домов из пеноблоков, также, как и проекты двухэтажных домов из газобетона наиболее востребованы на строительном рынке. Основная масса домов в нашем каталоге – это именно проекты мансардных домов из газобетона, одноэтажных и двухэтажных.

Объяснить популярность пенобетона и газобетона можно главным их свойством – низкой теплопроводностью. Оба эти материала втрое теплее кирпича, почти в двое – керамоблока и аж в восемь раз теплее обычного бетона. К тому же пено- и газоблоки легче керамических, что дает возможность создания более легких конструкций фундамента. Несомненным плюсом материалов считается экологичность построенного из них дома. Это обуславливается составляющими блоков на основе природных материалов.

Поэтому мы решили детальнее рассмотреть особенности пенобетона и газобетона, а также нюансы работы с этими материалами.

Производственные особенности

Производство газобетона происходит на заводе с применением извести, воды, кварцевого и обычного песка с добавлением цемента. Аллюминиевая пудра используется в качестве газообразователя. В результате химической реакции взаимодействия щелочи и алюминия происходит выделение водорода, поризующего готовую смесь. Для вспенивания и затвердевания смеси используются печи автоклавного горения. В них смесь обрабатывается водяными парами высокого давления и температуры. Поскольку процесс производства в технологическом плане строго регламентирован, все блоки имеют абсолютно однородную структуру, а также идеальные идентичные размерные характеристики.

Процесс производства пенобетона намного проще. Обладая специальным оборудованием, его небольшое количество можно изготовить даже в условиях строительного участка. Это положительным образом влияет на его стоимость. Сырьем для его изготовления является смесь бетона, которую разбавляют синтетическими или органическими пенообразователями, вводя их под высоким давлением.

Сравнение свойств газобетона и пенобетона

Стоит рассказать об основных различиях двух каменных материалов, главным образом определяющих особенности их применения, которые учитывают проекты мансардных домов из пеноблоков или газоблоков. Газобетон имеет более плотную, однородную и прочную структуру, неизменяемую со временем, но отличающуюся большей гигроскопичностью нежели пенобетон.- Плотность газобетона выше. Обычно более плотный материал является и более «холодным» ввиду повышенной теплопроводности и ускорения процессов отведения тепла наружу. Но рационально оценить «тепло» двух этих материалов достаточно сложно, ведь плотность пенобетона имеет широкие границы – от 150 до 1200 кг/м3, а газобетона – от 350 до 800 кг/м3. С помощью этого показателя производители маркируют свои изделия, применяя букву D для обозначения марки. Чем меньше плотность пенобетона, тем большей хрупкостью он обладает. Именно поэтому изделия высоких марок, имеющие характеристики не ниже проектных, можно использовать для возведения конструктивов, а с помощью продукции низких марок можно успешно выполнять теплоизоляцию. Например, проект дачного домика из пеноблоков имеет указания технических характеристик пеноблоков, требуемых для строительства дома и учтенных при расчете проектных нагрузок и показателей.

- Газобетон отличается большей прочностью. В сравнении с пенобетоном одноименной марки, его прочность больше в 2-3 раза. Именно этот материал подходит для строительства конструктивных элементов зданий. Такое свойство как хрупкость пенобетона определяет большую вероятность растрескивания материала стен при нарушении технологии строительства.

- Свойства газобетона постоянны во времени, что обеспечится заводским производством этого материала полного цикла, а также его закалкой. Процесс сушки пенобетона занимает продолжительное время, что может привести к усадке блоков в год до 3 мм на 1 м. Эта особенность также способна вызвать растрескивание кладки, если была нарушена технология строительства. Прочность пенобетона набирает предельные значение через 2-3 года по завершении строительства.

- Структура газобетона однородна. Пеноблоки же при несоблюдении правил контроля технологии их производства могут получить неоднородные физические показатели прочности, массы, плотности и теплопроводности. Это может вызвать растрескивание стен ввиду неравномерности высыхания и усадки здания.

- Газобетон имеет лучшие показатели влагопроницания, чем пенобетон. Газобетонные блоки быстро набирают воду при попадании влаги на их поверхность и также активно его испаряют. Это определяет правило: например, проект двухэтажного дома из газоблока не должен предусматривать утепляющего пенополистирольного слоя с наружной стороны стен. Пар или влага в небольшом количестве не нарушают свойств газобетона, но защита его от прямого попадания воды обязательна. Поскольку поры пенобетона более закрытые, материал менее водопроницаем.

ВОПРОС СТОИМОСТИ

Пенобетон будет дешевле для заказчика, чем газобетон в случае небольшого объема потребности этого материала и возможности его производства в непосредственной близости со строительной площадкой.

Итоги: блоки какого вида предпочесть?

Оценив все «За» и «Против», можно было бы сделать вывод, что больше всего полюсов набрал газобетон. Но этот вывод не вполне однозначен. Точное следование технологии производства пенобетона, как и четкое следование нормам строительства при работе с этим материалом обеспечивает его надежность наравне с гезобетоном, а в определенных случаях даже большую выгоду. К тому же из пенобетона получается отличное утепление. Выбирая материал для строительства, следует тщательно просчитать все особенности каждого варианта применительно к конкретной ситуации.

Смотрите также это видео об особенностях кладки блоков газобетона:

сходства и отличия — Всё самое интересное!

В разделе: Коттедж | и в подразделах: кирпич, строительство. | Автор-компилятор статьи: Лев Александрович Дебаркадер

В разделе «Коттедж» мы затрагивали строительство коттеджей из дерева и разнообразных композитных материалов (Строительство и эксплуатация каркасных домов). Теперь давайте обратим внимание на такие инновационные материалы, как

Кирпич, бетон и дерево — самые распространенные на Украине стройматериалы, из которых построено большинство коттеджей. Но интересно, что сейчас все более прочные позиции завоевывают пенобетонные и газобетонные блоки, сочетающие в себе лучшие качества этих материалов.

Газобетон и пенобетон — сходства

Поскольку газобетон и пенобетон относятся к бетону с пустотами, то есть, ячейками, то собирательное название для газобетона и пенобетона — ячеистый бетон. Пористая структура ячеистых бетонов определяет их свойства.

Для производства бетона такого типа используют те же составляющие, что и для обычного бетона (цемент, кварцевый песок и вода), но добавляют еще один компонент — порообразователь, в качестве которого могут выступать разные вещества (например, алюминиевая пудра). Приготовленную такими способами массу заливают в формы большого размера, а когда она застынет, распиливают на блоки.

Так, пенобетонные блоки можно

- пилить ручной пилой,

- штробить,

- строгать,

- фрезеровать и

- сверлить.

То есть, пористая структура пенобетонных и газобетонных блоков облегчает их механическую обработку.

А вот крепление к ячеистым бетонам оконных рам, дверных коробок и других изделий и приспособлений обычными дюбелями и тем более гвоздями не обеспечивает надежного соединения. Рекомендуется применять специальные дюбели с увеличенной распорной частью. Аналогичные дюбели следует использовать и при установке кронштейнов (например, для навесной мебели и техники).

Нужно учитывать, что для повышения прочности и надежности конструкции дома в целом панели перекрытия должны опираться не на пенобетонные блоки, а на монолитный железобетонный пояс, создаваемый специально для этого в верхней зоне стены.

Газобетон и пенобетон, если из них построен дом, совсем не обязательно облицовывать кирпичом. Для отделки фасада можно использовать паропроницаемую штукатурку, плитку, а также натуральный и искусственный камень, сайдинг. Хорошая обрабатываемость пенобетона резанием позволяет создавать идеально ровные фронтоны под любой угол наклона кровли, а также такие сложные по геометрии элементы, как полукруглые и многогранные эркеры.

Звукоизоляционные показатели у ячеистого бетона примерно в 10 раз выше, чем у кирпича. По огнестойкости — свойству сохранять при пожаре несущую способность — этот тип бетона тоже занимает более высокие позиции, чем кирпич. Как известно, кирпичные стены при пожаре утрачивают прочность и разрушаются. Ячеисто-бетонные же своих прочностных свойств не теряют — при восстановлении дома достаточно счистить копоть, заново возвести деревянные конструкции, кровлю и подремонтировать поврежденную штукатурку.

По паропроницаемости — способности пропускать водяной пар, всегда присутствующий в воздухе жилых помещений, — пенобетонные блоки приближаются к дереву, поэтому в домах из них легко дышится, а микроклимат близок к микроклимату деревянного дома. И плюс к тому материал, производимый из минерального сырья, не гниет, не горит и не размокает в воде, чем выгодно отличается от дерева. Один блок стандартных размеров (40 * 30 * 25 см) заменяет кладку из 15 стандартных кирпичей (25 * 12 * 6,5 см), что сокращает трудоемкость работ и ускоряет их примерно вчетверо.

Малая плотность материала (в среднем 600 кг/м3, что в три раза меньше, чем у кирпича) позволяет значительно снизить транспортно-монтажные расходы.

Поскольку пенобетонный (и газобетонный) блок поглощает влагу, необходимо защитить наружную поверхность стены от воздействия атмосферных осадков. Однако сделать это надо так, чтобы не снизить паропроницаемость конструкции. В качестве такой защиты могут применяться паропроницаемая штукатурка (с последующим покрытием «дышащей» фасадной краской) или облицовка кирпичом, сайдинг.

При этом необходимо предусмотреть вентилируемый зазор между стеной и облицовкой. Если отказаться от него, тогда пар, выходящий из ячеистого бетона, не имея возможности выбраться наружу, начнет конденсироваться на поверхности раздела, а то и в толще стен, что при замерзании приведет к их разрушению. Поверхности стен помещений с повышенной влажностью (ванная комната, кухня) также требуют защиты от влаги — облицовки их керамической плиткой.

Отличия газо- и пенобетона

Если при производстве ячеистого бетона в бетон добавляется порообразователь, который реагирует с компонентами бетона выделением газа, то смесь и становится пористой — в результате образуется газобетон.

Если же добавляют специальные пеноагенты, то производят вспенивание механическим способом (типа миксером) — получается ячеистый

Следует заметить, что использование в производстве ячеистых бетонов разных порообразователей обеспечивает различные свойства получаемых материалов.

Так, газобетон отличается значительной сквозной пористостью и газопроницаемостью (иными словами, поры в его толще соединены между собой «ходами»). То есть, стены из газобетона лучше «дышат».

С другой стороны, пенобетон меньше впитывает атмосферную влагу, так как его поры замкнуты (изолированы друг от друга). Благодаря этому свойству он применяется значительно шире газобетона.

Ещё одно отличие газобетона и пенобетона состоит в особенности их распила собственно на блоки.

Чтобы распилить застывшую массу ячеистого бетона на блоки, отечественные заводы используют разное оборудование. Именно его качество влияет на точность геометрических размеров блоков. Изделия, имеющие значительные отклонения (±3 мм и более), при строительстве укладывают на толстый слой (10-12 мм) цементно-песчаного раствора, что позволяет компенсировать кривизну.

Блоки с минимальными отклонениями размеров (±1 мм) можно монтировать на «клей» (специальный клеевидный кладочный раствор для ячеистых бетонов; выпускается в виде сухих мелкодисперсных смесей, затворяемых водой). Толстые швы из цементно-песчаного раствора имеют большую теплопроводность, чем ячеистый бетон, и играют роль «мостиков холода».

В случае применения «клея» швы в кладке получаются более тонкими (1-2 мм против 10-12 мм на растворе). Такая стена практически однородна, то есть характеризуется минимальными потерями теплосберегающих свойств ячеистого бетона на швах. Кладка на «клей» обладает явным экономическим преимуществом. Конечно, 1 кг «клея» дороже, чем 1 кг раствора, но при меньшей толщине шва на кладку идет значительно меньший объем материала («клея»). В итоге затраты получаются в среднем на 30% ниже, чем при использовании цементно-песчаного раствора. Но еще раз повторим: монтаж на «клей» допустим только для блоков с отклонениями размеров ±1 мм!

Сейчас для производства газобетонных блоков применяют более качественное оборудование, чем для изготовления пенобетонных, поэтому чаще всего встречаются именно газобетонные блоки с допуском размеров ±1 мм . Неудивительно, что на «клей» в основном монтируют газобетон. Разумеется, есть и пенобетонные блоки с размерами высокой точности, но найти их на рынке сложнее.

Таким образом, применение газобетона отличается большей «однородностью» стены, а применение пенобетона делает стену более влаго- и паронепроницаемой.

Сходство газобетона и пенобетона состоит в отличных теплоизоляционных свойствах этих материалов, их лёкости в транспортировке и укладке.

в чем отличие, что лучше?

Строительство с использованием крупноформатных блоков из ячеистых бетонов набирает все большую популярность. Появляются новые стеновые материалы, в обиход входят новые термины. Однако для многих еще не до конца понятны различия в таких понятиях, как автоклавный газобетон, неавтоклавный газобетон, газоблок, газосиликат и пенобетон. Постараемся разобраться в этих понятиях и определить сильные и слабые стороны стеновых материалов этой категории.

- Автоклавный газобетон – крупноформатные блоки бело-серого цвета с точной геометрией (погрешность 1,5 -2 мм), подробно рассмотрены в статьях свойства автоклавного газобетона и Технология производства автоклавного газобетона.

- Неавтоклавный газобетон – крупноформатные блоки серого цвета, относящиеся к классу ячеистых бетонов, отличаются от автоклавного технологией изготовления. Массив после набора первичной прочности распиливается на блоки специальными пилами, после этого окончательную прочность блоки набирают путем естественного твердения в течении 22 -28 дней (отсутствует автоклавная обработка, которая значительно ускоряет процесс набора прочности, по сути синтезируя новый материал, и сводит к минимуму усадку блоков). Неавтоклавный газобетон в отличие от автоклавного, обладает меньшей прочностью на сжатие при одинаковой плотности. Длительный период времени набора прочности вызывают усадку блоков, и поэтому они не обладают точной геометрией, а кладку возможно выполнять только на цементно-песчаный раствор. Стены из неавтоклавного газобетона требуют для выравнивания нанесения толстого штукатурного слоя и нуждаются в обязательном утеплении. Неавтоклавный газобетон проигрывает автоклавному по всем показателям, поэтому и стоит дешевле.

- Газосиликат – блоки внешне похожи на автоклавный газобетон, в настоящее время почти не производится из-за слишком большого водопоглощения.

- Газоблок – данным термином часто называют автоклавный или неавтоклавный газобетон.

- Пенобетон – стеновые блоки категории ячеистых бетонов, полученные по технологии схожей с изготовлением неавтоклавного газобетона, различие заключается в использованных компонентах и способе насыщения порами (процесс пенообразования) цементно-песчаного массива.

Газобетон или пенобетон

Для того чтобы ответить на вопрос «газобетон или пенобетон – в чем различие, что лучше?», нужно вкратце ознакомится с технологией изготовления пенобетона и сравнить свойства газобетона и пенобетона. Сравнивать пенобетон будем именно с автоклавным газобетоном, ввиду его явного преимущества перед неавтоклавным. Основные интересующие показатели – это плотность, прочность на сжатие, теплопроводность и точная геометрия блоков.

Технология производства пенобетона

1. Компоненты пенобетона

При производстве пенобетона используется цемент марки М500, пенообразователь, просеянный мелкий песок и вода. В зависимости от класса прочности будущего пенобетона, используют и специальные готовые добавки — ускоритель застывания, фибру, заполнители (керамзит и т.д.)

2. Приготовление пены

Пена приготавливается из пеноконцентрата (обычно это белковый концентрат), разведенного водой. Его заливают в емкость пенообразователя, где под воздействием сжатого воздуха происходит вспенивание, а затем помощью компрессора и генератора пены (специальной трубы), под давлением направляют в миксер. Фактура пены регулируется специальными вентилями (на выходе из трубы получают закрытые поры от 0,1 мм и более.

3. Производство пенобетонной массы

В миксере смешивают подготовленный песок и цемент, где происходит тщательное перемешивание . После этого в смесь добавляется вода и происходит вымешивание до получения пластичной однородной смеси. Затем из пеногенератора в миксер под давлением добавляют пену и течении 2-х – 3-х минут происходит еще более активное перемешивание с цементно-песчаной массы.

До этого момента процесс производства пенобетона почти ничем не отличается от производства газобетона за исключением применения компонентов, отвечающих за вспенивание (газообразование) смеси.

Далее процесс идет по другой технологии.

4. Формовка пенобетонных блоков

Существует два основных способа формовки.

- Изготовление пенобетона с помощью кассетных металлических форм. При производстве пенобетона применяют готовые формы, соответствующие размерам блоков обычно 200*300*600 и 200*100*600мм (возможны и другие размеры). Непосредственно перед заливкой отливочные формы смазывают специальными формовочными маслами, после чего выполняют заливку пенобетонной смесью, и оставляют на 12 часов для набора прочности. После этого формы разбираются, и из них извлекают готовые блоки.

- Нарезка пенобетонных блоков на резательных установках. Сначала пенобетонная смесь заливается в одну большую форму не имеющую перегородки, в результате получается крупный массив объемом 2-3 м3. Примерно через 12 часов пенобетонный массив подаеют на резательную установку, где из него автоматически пилами выпиливаются блоки требуемого размера.

5. Сушка пенобетона

Формы разбираются, блоки снимают на поддоны и направляют на просушку до полного застывания в специальное помещении с регулируемым уровнем влажности и температуры. Очень часто производители пенобетона производят сушку пенобетона непосредственно под открытым небом , предварительно накрыв паллеты с пенобетонными блоками пленкой.

Первичную марочную прочность 65-70% пенобетон набирает при температуре в +22 за 2 дня. При повышении температуры это время сокращается.

Окончательный набор прочности (так называемая отпускная прочность) происходит на протяжении 22 – 28 дней.

А теперь внимание! Процесс набора прочности сопровождается значительной усадкой пенобетонных блоков, и она в 5-6 раз выше, чем у автоклавного газобетона. Поэтому ни о какой точной геометрии блоков не может быть и речи. Далее, длительный процесс набора прочности путем естественного твердения, сопровождается разделением в пенобетонной смеси взвешенных частиц – тяжелые оседают быстрее, более легкие – медленнее (подобный процесс происходит и при изготовлении неавтоклавного газобетона). В результате затвердевшая масса имеет неоднородную плотность, и как следствие, меньшую прочность на сжатие при одинаковой плотности с автоклавным газобетоном.

На практике это выглядит так: если протестировать пенобетонный блок путем высверливания в нем отверстий, то одна часть блока имеет большую прочность (чувствуется сопротивление сверлению), какую-нибудь другую часть можно пройти с незначительным усилием. Соответственно с крепежом в стенах из пенобетона возникают большие проблемы. Проблемы с навешиванием очень тяжелых предметов, безусловно есть и у газобетона, но все они решаются значительно проще.

В составе пенобетона отсутствует известь, а ведь именно она делает массу более пластичной и позволяет в процессе введения газообразователя добиться равномерного распределения пор в массиве. Заполненные воздухом поры в автоклавном газобетоне получаются примерно одинакового размера и не сливаются друг с другом, образовывая большие раковины, как в пенобетоне и неавтоклавном газобетоне.

По этим причинам конструкции из пенобетона и неавтоклавного газобетона более подвержены трещиноватости и ползучести.

Сравнить основные характеристики пенобетона, автоклавного и неавтоклавного газобетона можно пользуясь таблицей.

| Потность, D | Прочностьна сжатие, кг/см² | Теплопроводность, Вт/(м•К) |

| Пенобетон | ||

| 350 | 7 | 0,09 |

| 400 | 9 | 0,1 |

| 500 | 13 | 0,12 |

| 600 | 16 | 0,14 |

| 700 | 24 | 0,18 |

| 800 | 27 | 0,21 |

| 900 | 35 | 0,24 |

| 1000 | 50 | 0,29 |

| Автоклавный газобетон | ||

| 400 | 25 | 0,1 |

| 500 | 35 | 0,12 |

| 600 | 35 | 0,14 |

Одним из достоинств пенобетона является его низкое водопоглощение. Если бросить кусочек пенобетона в воду, он будет плавать. Это пожалуй единственное его преимущество перед газобетоном, но не более чем маркетинговый ход производителей пенобетона. Данное свойство, безусловно, является важным, но не ключевым. Действительно, большое водопоглощение является слабой стороной газобетона, но не стоит забывать о его высокой паропроницаемости. Если выполнена гидроизоляция стен от фундамента, а поверхность стен правильно защищена оштукатуриванием либо облицовкой от прямого попадания воды, влага не будет задерживаться в газобетонных стенах, а эксплуатационная влажность будет колебаться в пределах 6-8%. Стены будут иметь низкую теплопроводность и не потеряют прочности.

Как видно из таблицы, конструктивным материалом пенобетонные блоки становятся при плотности D 600 – D 700, пенобетон меньшей плотности годится разве что для утепления. Блоки из автоклавного газобетона при плотности D400 прочнее и теплее, чем пенобетонные блоки D700, которые в любом случае нужно обязательно утеплять, а внутреннюю поверхность стен зашивать гипсокартоном.

Окончательную точку в вопросе «газобетон или пенобетон – что лучше?» можно поставить, посчитав расход материалов и стоимость устройства всего пирога стены из пенобетона – кладка блоков, фасадные и внутренние отделочные работы стен , тогда станет понятно насколько условной является дешевизна пенобетонных блоков по отношению к автоклавному газобетону .

бетономешалка;

бетономешалка; цемент;

цемент; Небольшой вес. Нет сильной нагрузки на фундамент.

Небольшой вес. Нет сильной нагрузки на фундамент. Производится в промышленных масштабах.

Производится в промышленных масштабах. Стоимость выше, чем у пенобетона, так как процесс изготовления сложнее.

Стоимость выше, чем у пенобетона, так как процесс изготовления сложнее.