Режимы и методы сварки, использование полуавтоматов

Значительная часть сварочных работ сегодня осуществляются с применением дуговой сварки плавящимся электродом в среде защитного газа (полуавтоматическая сварка, MIG-MAG сварка).которая характеризуется множеством неоспоримых выгод и преимуществ.Обратной стороной этой медали является зависимость результатов сварки от правильности настройки режимов сварки — напряжения, тока, скорости подачи сварочной проволоки, величины расхода защитного газа в горелке и пр. Ко всему этому еще надо учитывать влияние выбора типа и диаметра сварочной проволоки и типа применяемого защитного газа, пространственного положения сварного шва и пр.

Рассмотрим этот вопрос более подробно, отталкиваясь от ситуации замены защитного газа от традиционной углекислоты на аргоновую сварочную смесь с применением полуавтомата.

Особенности использования полуавтомата для MIG-MAG сварки

ВЫБОР ГОРЕЛКИ И НАКОНЕЧНИКОВ

Силовой агрегат сварочного полуавтомата формирует постоянный сварочный ток.

НАСТРОЙКА ПОДАЮЩЕГО МЕХАНИЗМА

Для обеспечения стабильного режима сварки необходимо стабилизировать не только электрические режимы *ток и напряжение дуги), но и скорость механической подачи сварочной проволоки в горелку. Как отмечалось выше при некорректном выборе электрического наконечника возможно заклинивание сварочной проволоки в горелке. Особенность конструкции большинства сварочных полуавтоматов в том, что подача сварочной проволоки в горелку производится через подающий канал (шланг) путем проталкивания проволоки вперед через подающие ролики, установленные на сварочном аппарате. Важным параметром настройки сварочного аппарата является регулировка натяжения подачи проволоки. При слабом натяжении подающих роликов затруднение прохождения сварочной проволоки в горелке будет приводить к проскальзыванию проволоки между роликами и дестабилизации скорости ее подачи в зону сварки (продергивание и снижение скорости подачи вплоть до полной остановки). При слишком сильном натяжении подающих роликов затруднение прохождения сварочной проволоки в горелке может вызвать сминание сварочной проволоки в подающем канале с последующей остановкой подачи сварочной проволоки в зону сварки.

Параметры режимов сварки

Напряжение дуги является основным параметром, определяющим энергию разогрева сварочной ванны, от которого зависит как глубина проплавления, так геометрия сварного шва. Для выбора конкретных значений напряжения дуги в зависимости от типа свариваемых можно воспользоваться как доступными справочниками, так и служебными документами (РТМ).

Настройки напряжения дуги тесно связаны с настройками варочного тока и скорости подачи сварочной проволоки. Отталкиваясь от вольт-амперной характеристики сварочных аппаратов в целом можно отметить, что зона устойчивого горения дуги для аргоновых смесей располагается ниже и правее зоны, установленных для чистой углекислоты.

Если принять за основу известные настройки для углекислоты, то при переходе на сварку в аргоновых смесях режимы напряжения дуги необходимо изменять в следующих направлениях:

- Для сварки тонких заготовок из черных металлов (менее 1,5 мм) или оцинкованных металлов напряжение дуги необходимо уменьшать при сохранении скорости подачи проволоки и сварочного тока.

- для сварки заготовок в режиме мелкокапельного переноса (обычно для заготовок толщиной до 6-8 мм) можно не изменять напряжение дуги, но необходимо увеличивать сварочный ток и скорость подачи сварочной проволоки. Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Оптимальный баланс настроек напряжения и скорости подачи сварочной проволоки должен обеспечить необходимое проплавление сварного шва (сплавление кромок) при минимальном разбрызгивании;

- для сварки заготовок большой толщины в режиме капельного переноса (обычно для толщин до 12-15 мм) рекомендуется немного снизить напряжение дуги (до 10-15%), и заново подобрать (увеличить) сварочный ток и скорость подачи сварочной проволоки.

- Для вертикальных швов при сварке тонких заготовок (до 3-5 мм) с применением аргоновых смесей рекомендуется сохранить рабочие настройки напряжения дуги как для углекислотного режима и увеличить сварочный ток и скорость подачи проволоки примерно на 15-30% в зависимости от состава смеси и толщины свариваемых заготовок. Сварка при этом производится из положения сверху вниз. При правильно подобранном балансе настроек шов получается ровным и практически без брызг. При сварке заготовок большой толщины (от 5-6 мм и более) в сравнении с типовыми углекислотными режимами сварочный ток и скорость подачи проволоки можно не изменять, но обеспечить необходимый баланс настроек путем регулировок только напряжения дуги

- для сварки высоколегированных (нержавеющих, жаропрочных) сталей допускается небольшое увеличение напряжения дуги (на 5-10%) с последующим подбором баланса настроек путем регулировок скорости подачи сварочной проволоки;

- для сварки заготовок большой толщины в режиме струйного переноса (обычно для толщин от 10-15 мм и выше) рекомендуется увеличить напряжение дуги до 29-31В, и заново подобрать (увеличить) сварочный ток и скорость подачи сварочной проволоки.

Как отмечалось выше при переходе от углекислоты к аргоновым смесям для полуавтоматической сварки в большинстве случаев рекомендуется производить увеличение скорости подачи сварочной проволоки. В свою очередь скорость подачи проволоки в большинстве случаев синхронизирована с регулировкой сварочного тока, а он в свою очередь зависит от диаметра сварочной проволоки. В некоторых случаях для установки оптимальных режимов сварки, особенно для режима струйного переноса, требуется значительное увеличение скорости подачи, которые иногда может физически ограничиваться пределами регулировки подающего механизма сварочного аппарата. Поэтому при переходе на сварку в среде аргоновых смесей в некоторых случаях необходима замена подающих роликов на больший диаметр. Для таких ситуаций оптимальные настройки скорости подачи проволоки следует подбирать по внешним признакам, по результатам пробной сварки:

В некоторых случаях для установки оптимальных режимов сварки, особенно для режима струйного переноса, требуется значительное увеличение скорости подачи, которые иногда может физически ограничиваться пределами регулировки подающего механизма сварочного аппарата. Поэтому при переходе на сварку в среде аргоновых смесей в некоторых случаях необходима замена подающих роликов на больший диаметр. Для таких ситуаций оптимальные настройки скорости подачи проволоки следует подбирать по внешним признакам, по результатам пробной сварки:

- По звуку горящей дуги — в оптимальном режиме частота звука должна быть максимальной (похожа на зудение комара).

- По внешнему виду сварного шва — в оптимальном режиме шов должен быть максимально гладким (мягким), без резких изломов по краям

Настройка расхода газа в сварочной горелке.

Для обеспечения качественной сварки и отсутствия пор даже для качественной сварочной смеси правильная настройка потока газа в сварочной горелке имеет огромное значение. Для обеспечения качественной сварки с применением аргоновых смесей следует выполнять следующие рекомендации :

- Для контроля расхода газа необходимо использовать только расходомер (ротаметр), контролирующий поток газа ( обычно в л/мин.). Расходомер обычно устанавливают на редукторе. Следует обращать внимание, что фактический расход газа непосредственно в горелке всегда отличается от величины расхода, установленного на редукторе. Особенно это заметно при нарушении целостности шлангов (трещины или проколы) или неплотного крепления шлангов на газовых штуцерах. Поэтому рекомендуется иметь ручной расходомер газа, который позволяет оперативно проверить величину расхода непосредственно на сварочной горелке.

- Величина расхода на сварочной горелке должна примерно соответствовать диаметру сварочной горелки (в мм).

Обычно нормальный расход для аргоновых смесей составляет 12-15 л/мин. Для сварки на форсированных режимах расход газа следует увеличить до 20-25 л/мин. Следует помнить также, что для сварки в аргоновых смесях горелку следует держать близко к вертикальному положению и расстояние до сварного шва должно быть не более 15-20 мм. ;

Обычно нормальный расход для аргоновых смесей составляет 12-15 л/мин. Для сварки на форсированных режимах расход газа следует увеличить до 20-25 л/мин. Следует помнить также, что для сварки в аргоновых смесях горелку следует держать близко к вертикальному положению и расстояние до сварного шва должно быть не более 15-20 мм. ; - При расходе газа в горелке более 30 л/мин и при большом угле наклона сварочной горелки возможен подсос воздуха в зону сварки и образование пор в сварном шве. ОБРАЩАЕМ ВНИМАНИЕ, что при работе с углекислотой появление пор обычно стараются устранить путем увеличения расхода газа, и при переходе на работу со сварочной смесью при избыточной величине расхода газа такая «привычка» может сыграть злую шутку и только увеличить негативный эффект. ;

- Помимо величины расхода газа важно также проверять состояние и расположение газовой насадки (сопло) на сварочной горелке. Насадка должна быть расположена строго соосно с сварочным наконечником, определяющим направление движения сварочной проволоки.

При несоосности газовый поток направляется в сторону от сварочной ванны и не может обеспечить надежную защиту зоны сварки.;

При несоосности газовый поток направляется в сторону от сварочной ванны и не может обеспечить надежную защиту зоны сварки.; - В некоторых случаях при большом разбрызгивании сварочной проволоки часть брызг попадает в сопло сварочной горелки и застревает там в виде хаотичного сита, что может приводить также к рассеиванию ламинарного (однородного) потока газа из горелки, уводя поток защитного газа в сторону от сварочной ванны, что опять может вызвать образование пор при сварке ;

Процесс работы со сварочным полуавтоматом не имеет особой сложности и позволяет получить сварочные швы высокого уровня на заготовках различной толщины и типоразмера. Важно лишь правильно провести подготовительные мероприятия и определиться с оптимальным режимом сваривания. Остальное зависит от уровня подготовки сварщика, его квалификации и степени сложности проводимых им действий.

Особенности сварки металлов полуавтоматичским аппаратом

Автор perminoviv На чтение 8 мин Просмотров 13 Опубликовано

Современные производители сварочных аппаратов выпускают десятки различных моделей устройств для полуавтоматической сварки. Технология сварки металлов полуавтоматом позволяет прочно соединить между собой металлические детали, обеспечивая надёжное крепление конструкций.

Под понятием полуавтоматической сварки металлов подразумевается процесс присоединения друг к другу нескольких металлических деталей, при котором электродная проволока поступает в зону сварочных работ с определённой скоростью в автоматическом режиме. Вместе с этим в область сваривания подаётся инертный или активный газ. Его задача – защищать электродную проволоку и свариваемые детали от воздействия окружающей среды. Все остальные действия для работы со сварочным аппаратом при сварке в полуавтоматическом режиме необходимо совершать вручную.

Преимущество сварочной обработки полуавтоматического типа состоит в том, что эта технология позволяет работать с материалами любой толщины. Сварка металла полуавтоматом подходит для работ с деталями, произведёнными из тонкого металла (металл считается тонким, если его толщина не превышает 5 миллиметров). Для проведения сварочных работ над такими конструкциями достаточно использовать аппараты с низкой или средней производительностью.

Для проведения сварочных работ над такими конструкциями достаточно использовать аппараты с низкой или средней производительностью.

Также полуавтоматические сварочные аппараты годятся для обработки деталей из толстых металлов. Сварка полуавтоматом эффективно соединяет конструкции, толщина которых не превышает 250 миллиметров. Специфика работы с толстыми металлическими изделиями зависит от материала, из которого они были произведены. Для обработки таких конструкций понадобится оборудование, отличающееся высоким уровнем производительности.

СОВЕТ: при сварке толстых металлических конструкций, произведённых из низколегированной стали, рекомендуется предварительно подвергнуть детали термической обработке. Высокая температура поможет размягчить металл и подготовить его к дальнейшим сварочным работам. Подогрев поможет провести сварку быстрее и с более высокими шансами на удачный результат. Если конструкция не будет подвергнута прогреванию, то тогда появится риск появления деформаций в материале.

Аппарат полуавтомат для сварки толстых металлов успешно справляется со свариванием уплотнённых деталей при помощи создаваемой им высокой плотности тока. Она обеспечивает глубокое плавление обрабатываемого материала, что позволяет прочнее скрепить монтируемые конструкции. Больше всего такой тип сварочных работ подходит для обработки жёстких металлических конструкций, а также изделий, которые изготовлены из марок стали с высокой теплоустойчивостью и особой прочностью.

При сварке изделий, выполненных из устойчивых к перепадам температур металлов, возможно ухудшение прочностных свойств материала. Причина этого в том, что в зоне температурного влияния, оказываемого сварочным аппаратом, возникают микроскопические трещины, которые и размягчают сталь. Поэтому при полуавтоматических сварочных работах на толстых металлах дополнительно предпринимаются защитные меры, защищающие обрабатываемые конструкции от разупрочнения материала.

СОВЕТ: помните, что сварка толстого металла полуавтоматом может привести к возникновению трещин в конструкциях.

Также сварочные работы способны повредить антикоррозийный слой деталей, из-за чего они окажутся подвержены вредному влиянию ржавчины. По этой причине рекомендуется прибегнуть к защитным мерам после сварки. Металл необходимо обработать специальным покрытием, которое сможет восстановить защиту изделия от коррозии.

При обработке металлических конструкций небольшой толщины не нужно стремиться получить поверхностный шов. Конструкции должны быть сварены как можно плотнее – только так удастся добиться их полноценного соединения. Именно поэтому для сварки тонких металлов используют полуавтоматический аппарат – он предельно эффективно работает со свариванием таких конструкций.

Перед сварочными работами полуавтоматом обрабатываемые конструкции необходимо предварительно подготовить. Металл требуется очистить от грязи, кусочков краски или эмали, пыли или смазочных покрытий. Если этого не сделать, то плавящийся металл будет слишком сильно разбрызгиваться, и шов выйдет искривлённым. К тому же, посторонние элементы могут быть токсичны.

К тому же, посторонние элементы могут быть токсичны.

Для сварки тонкого металла полуавтоматом понадобится следующее оборудование:

- сварочный аппарат;

- электроды для сварки;

- источник электроэнергии;

- защитная амуниция для сварщика (укреплённый шлем, термостойкие перчатки, затемнённые очки).

СОВЕТ: для того, чтобы шов получился аккуратным и ровным, сварщику необходимо самостоятельно регулировать скорость движения сварочного аппарата. Также ему нужно подобрать электроды правильного типа и осуществлять контроль за стабильной подачей тока со постоянным показателем силы.

Технология полуавтоматической сварки оцинкованных металлов

Особенностью оцинкованных металлов является их высокая сопротивляемость воздействию коррозии. Всё дело в свойствах цинка – этот элемент успешно защищает различные изделия от появления ржавчины, что повышает устойчивость конструкции и продлевает срок её эксплуатации. При сварке оцинкованного металла полуавтоматом антикоррозийная устойчивость всей конструкции может быть нарушена.

При сварке оцинкованного металла полуавтоматом антикоррозийная устойчивость всей конструкции может быть нарушена.

Причиной этого является разная температура плавления. Если для сварки большинства металлов нужна температура в пределах 1700-2200 градусов по Цельсию, то плавление цинка начинается уже при 420°С. При 907°С этот элемент закипает и превращается в оксид, который образует на поверхности металлической конструкции микроскопические поры и трещины. Это и приводит к тому, что металл становится восприимчив к появлению коррозии.

Современная технология сварки оцинкованных металлов полуавтоматом заключается в одной инновации – MIG-пайке. Она позволяет проводить сварочные работы с помощью высокочастотных электрических колебаний с пониженной температурой. При этом плавление цинка не происходит, поэтому он не превращается в оксидное соединение и не наносит повреждение основному материалу обрабатываемой конструкции. Эта технология и позволяет решить проблему разрушения антикоррозионного слоя при полуавтоматическом сваривании оцинкованных металлов.

Процесс сварки цветных металлов полуавтоматом начинается с проверки состояния оборудования. В процессе его осмотра требуется настроить режим функционирования сварочного устройства, подобрать силу тока, уровень напряжения и скорость передвижения проволоки. Если толщина обрабатываемого металла менее трёх миллиметров, то подходящая сила тока находится в пределах 120-145 амперов. При этом скорость передвижения проволоки должна равняться 900 метрам в час.

После того как оборудование проверено, происходит включение подающего проволоку переключателя в рабочее положение. Затем осуществляется зажжение электрической дуги. При наличии плавящейся проволоки нужно лишь прикоснуться к металлической поверхности. После зажжения электрической дуги можно протестировать выбранный режим работы на проверочном материале. Если аппарат функционирует нормально, то можно непосредственно приступать к сварке.

При полуавтоматической сварке цветных металлов передвижения горелки нужно вести только лишь в одном направлении. Лучшего всего проводить сваривание деталей с высокой скоростью и посредством одного шва. Если цветной металл отличается большой толщиной, то его необходимо разогреть до 150-300°С.

Лучшего всего проводить сваривание деталей с высокой скоростью и посредством одного шва. Если цветной металл отличается большой толщиной, то его необходимо разогреть до 150-300°С.

Полуавтоматическая сварка аргоном чёрных металлов

Сварка чёрных металлов полуавтоматом с аргоном отличается некоторыми особенностями. Нужно отметить, что большую опасность для чёрных металлов при их сварке представляет влага. Она может остаться внутри сварочного шва, после чего начнётся её конденсация. При испарении частицы влаги будут образовывать небольшие поры и микроскопические трещины в шве, которые в будущем отрицательно скажутся на его прочности. Поэтому перед началом сварки обрабатываемые конструкции рекомендуется прогреть до 100-150 градусов по Цельсию.

Для полуавтоматического сваривания чёрных металлов необходимо использование специальных электродов. Без них сварочный шов получится неаккуратным и слишком хрупким. Для сварки чёрных металлов лучше всего использовать электроды из цветного металла с большим содержанием графита. Наиболее оптимальный выбор – медно-никелевые компоненты, которые помогают надёжно сварить металл и не оставляют в получившемся шве большого количества графитных примесей.

Наиболее оптимальный выбор – медно-никелевые компоненты, которые помогают надёжно сварить металл и не оставляют в получившемся шве большого количества графитных примесей.

Сварка чугунных и стальных изделий полуавтоматом

Инертный газ используется не только для обработки цветных металлов. Для работы с чугунными и стальными конструкциями также применяется аргон. Для получения чугуна используется железо и углерод. Процесс его сваривания очень трудоёмок из-за того, что получающиеся швы часто трескаются.

Еще одной особенностью чугуна является его предрасположенность к ускоренному окислению. Поэтому для его сварки и нужен аргон – он помогает формировать соединительные швы без образования шлаковых осадков. Быстрое окисление чугуна сделало его популярным материалом для ремонта старых автомобилей. Этот материал соединяется с требующими починки тонкими металлическими конструкциями.

Сварка чугуна и хрупких металлов полуавтоматом зачастую проводится при помощи вольфрамовой проволоки. Обрабатываемые изделия также нуждаются в предварительном подогреве. Для сваривания чугунных конструкций используется как постоянный, так и переменный ток. Его сила зависит от толщины металла и диаметра проволоки (на каждый миллиметр проволоки приходится от 50 до 90 амперов элетротока). Вместо вольфрама в качестве материала для проволоки может использоваться графит, медь или никель.

Обрабатываемые изделия также нуждаются в предварительном подогреве. Для сваривания чугунных конструкций используется как постоянный, так и переменный ток. Его сила зависит от толщины металла и диаметра проволоки (на каждый миллиметр проволоки приходится от 50 до 90 амперов элетротока). Вместо вольфрама в качестве материала для проволоки может использоваться графит, медь или никель.

Полуавтоматическая сварка деталей из нержавеющего металла

Сварка полуавтоматом нержавеющих металлов отличается высокой производительностью. Кроме этого, её можно вести практически в любых условиях. Для сваривания нержавеющих стальных конструкций необходим сварочный аппарат, который работает в аргоновой среде. Защитный газ помогает предотвратить азотирование и окисление создающегося соединительного шва, который без аргоновой защиты сварной шов начал бы контактировать с внешней атмосферой и стал бы непрочным. Аргон подходит и потому, что даже при особо повышенной температуре не вступает в какие-либо химические реакции – он гораздо тяжелее воздуха, что помогает легко вытеснять его в зоне сварочных работ.

Сварка нержавеющего металла аргоном осуществляется при помощи электродов, изготовленных из неплавящихся материалов. В процессе работы их необходимо располагать строго перпендикулярно относительно свариваемой обрабатываемой поверхности. Если это условие будет соблюдено, то сварной шов получится высококачественным.

Напоследок необходимо отметить, что на данный момент полуавтоматическая сварка металлов получила особо широкое распространение в нескольких областях производства, тесно связанных с обработкой металлов. Наиболее востребованной сварка полуавтоматом оказалась в автомобильной промышленности. Именно там всегда присутствует необходимость в обработке металлов малой толщины, для которых и подходят полуавтоматические сварочные работы. Зачастую в автомобилестроении используется сварка полуавтоматом металлов толщиной в 10 мм и меньше. Также сварка полуавтоматом часто используется при строительных работах, которые часто требуют сваривания жёстких металлических конструкций большой толщины.

Техника сварки в углекислом газе

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Введение. Сварка в углекислом газе

Особенности техники сварки соединений основных типов. Стыковые соединения металла толщиной 0,8—1,2 мм можно сваривать на медных, стеклянных и керамических подкладках, а также на весу. Для получения швов высокого качества необходимы: тщательная сборка, точное направление электрода по шву и поддержание неизменным режима сварки. Для соединения металла такой толщины применяют следующие способы:

1. Сварка в СO2 проволоками ф0,8—1,2 мм током обратной полярности с использованием источников питания с комбинированной характеристикой и высокими скоростями нарастания Iк. з..

з..

2. Сварка на обратной полярности проволокой ф0,7— 0,8 мм на малых токах и напряжениях при питании от источника с повышенными динамическими свойствами по току, обеспечивающими получение процесса с принудительными короткими замыканиями. В качестве источников рекомендуются преобразователи ЗП 4/30, ЗП 7,5/30 и выпрямители ВСП-160, ВСП-315, ВДГ-303, ВСЖ-303 и ВС-300Б. Последовательно в сварочную цепь включают дополнительную индуктивность 0,2—0,25 мГн. Сварку ведут вертикальным электродом и направляют дугу на ванночку жидкого металла. В качестве защитных газов рекомендуются СO2 и его смеси с аргоном и кислородом.

3. Сварка с принудительными короткими замыканиями и гашением дуги.

4. Сварка с периодическим изменением мощности дуги, так называемая сварка модулированным током, или с прекращением процесса проволокой ф0,7—1,2 мм. При этом дуга легко возбуждается на горячем металле, а тепловая инерция ванны обеспечивает равномерное проплавление и формирование шва; время горения дуги составляет 0,6—1,2 с при перерыве 0,5—0,8 с.

5. Сварка проволоками ф0,7—0,8 мм на прямой полярности (в этом случае формирование шва несколько хуже, чем в предыдущих вариантах).

— Сварку металла малой толщины всегда рекомендуется выполнять в вертикальном положении сверху вниз с подводом тока в верхней части изделия. При сварке тонкого металла ширина провара обычно одинакова с обеих сторон стыка. При чрезмерно большой ширине шва возможны прожоги. Во избежание этого рекомендуется уменьшать напряжение дуги, диаметр электрода, сварочный ток и увеличивать скорость сварки. При сварке на подкладках важно обеспечить плотное прижатие листов к подкладке. При нагреве дугой листы, деформируясь, теряют устойчивость и изгибаются непосредственно перед дугой. Для исключения этого рекомендуют делать отбортовку или изгибать стык вдоль сварки таким образом, чтобы при нагреве листы прижимались к подкладке.

— Металл толщиной > 1,2 мм легко сваривать на весу. При сварке металла толщиной 1,2—2 мм дугу рекомендуется направлять на ванну жидкого металла, сварку выполняют вертикальным электродом. Для сварки металла толщиной до 2 мм следует выбирать такие режимы, чтобы полный провар получался за один проход. При значительных зазорах в соединении рекомендуется: выполнять сварку в вертикальном положении сверху вниз, сваривать шов с периодическим прекращением процесса или изменением мощности либо с поперечными колебаниями электрода. Для получения качественного формирования шва важно правильно подобрать программу изменения мощности процесса, частоту и амплитуду колебания электрода.

Для сварки металла толщиной до 2 мм следует выбирать такие режимы, чтобы полный провар получался за один проход. При значительных зазорах в соединении рекомендуется: выполнять сварку в вертикальном положении сверху вниз, сваривать шов с периодическим прекращением процесса или изменением мощности либо с поперечными колебаниями электрода. Для получения качественного формирования шва важно правильно подобрать программу изменения мощности процесса, частоту и амплитуду колебания электрода.

— Металл толщиной >4 мм сваривают в СO2, СO2+O2 (20%) или Аr + СO2 (25%) с двух сторон. Разделку кромок делают в зависимости от конструкции изделия и допустимых режимов сварки согласно ГОСТ 14771—76.

— Для получения качественного стыкового соединения на металле толщиной >3 мм необходимо предупредить подсос воздуха с обратной стороны стыка. Для этого, а также для получения полного провара соединения без прожогов при больших переменных зазорах рекомендуется корневой шов сваривать тонкой проволокой в СO2 при сварочном токе 140—220 А. Последующие проходы могут быть выполнены в СO2, или СO2 + O2 (15—20%), или под флюсом. Сварка корневого шва тонкими проволоками ф1—1,4 мм в СO2 позволяет избежать кантовки крупных изделий. Сварка первого прохода может быть выполнена также на стеклянной или медной подкладке.

Последующие проходы могут быть выполнены в СO2, или СO2 + O2 (15—20%), или под флюсом. Сварка корневого шва тонкими проволоками ф1—1,4 мм в СO2 позволяет избежать кантовки крупных изделий. Сварка первого прохода может быть выполнена также на стеклянной или медной подкладке.

— Техника сварки поворотных кольцевых стыковых швов во многом подобна технике сварки продольных швов. Важным параметром режима является смещение от верхней точки окружности. Соединение на металле толщиной 0,8—2,5 мм и корневые швы на металле большой толщины рекомендуется сваривать в вертикальном положении сверху вниз или в полупотолочном положении (рис. 3.7). Дугу следует направлять на ванну жидкого металла. Это обеспечивает получение полного провара соединения с обратным формированием шва без прожогов даже при значительных переменных зазорах. Режимы сварки некоторых изделий приведены в табл. 3.2.

— При сварке металла большой толщины рекомендуется смещение электрода в сторону, противоположную направлению вращения детали. Смещение зависит от объема ванны, диаметра и толщины стенки детали и от скорости сварки. При толщине стенки детали >15 мм целесообразна узкая щелевая разделка в сочетании с непрерывной многопроходной сваркой. Режимы сварки выбирают в зависимости от допустимого термического цикла. Сварка кольцевых швов может быть выполнена во всех активных газах (СO2, СO2 + O2, Аr+O2+СO2 и Аr+СO2). При выборе состава смеси исходят из конкретных условий производства.

Смещение зависит от объема ванны, диаметра и толщины стенки детали и от скорости сварки. При толщине стенки детали >15 мм целесообразна узкая щелевая разделка в сочетании с непрерывной многопроходной сваркой. Режимы сварки выбирают в зависимости от допустимого термического цикла. Сварка кольцевых швов может быть выполнена во всех активных газах (СO2, СO2 + O2, Аr+O2+СO2 и Аr+СO2). При выборе состава смеси исходят из конкретных условий производства.

— Нахлесточные соединения металла толщиной 0,8—1,5 мм сваривают на весу, на медной, стальной или стеклотканевой подкладке. Более толстый металл сваривают на весу. Высокое качество соединения получают при смещении электрода от кромки до ±(1—1,5) мм. При большем смещении электрода в сторону нижнего листа возможны прожоги, а в сторону верхнего — ухудшается формирование шва и возможен недостаточный провар нижнего листа. Максимальная скорость сварки достигается при выполнении соединений в вертикальном положении сверху вниз; тщательная сборка также позволяет повысить скорость сварки. Металл малой толщины рекомендуется сваривать в СO2 по технологии с принудительными короткими замыканиями, при этом достигаются наименьшие деформации изделия. Металл толщиной >1,5 мм сваривают электродом, наклоненным поперек шва на 50—60° к поверхности листа. При сварке металла равных толщин электрод направляют в угол, а неравных — в сторону листа большей толщины. Некоторые режимы сварки нахлесточных соединений приведены в табл. 3.3.

Металл малой толщины рекомендуется сваривать в СO2 по технологии с принудительными короткими замыканиями, при этом достигаются наименьшие деформации изделия. Металл толщиной >1,5 мм сваривают электродом, наклоненным поперек шва на 50—60° к поверхности листа. При сварке металла равных толщин электрод направляют в угол, а неравных — в сторону листа большей толщины. Некоторые режимы сварки нахлесточных соединений приведены в табл. 3.3.

— Тавровые и угловые соединения можно сваривать наклонным электродом при вертикальном расположении стенки соединения и вертикальным электродом при расположении шва «в лодочку». При сварке наклонным электродом угол наклона его к полке должен составлять 40—50°. При сварке швов с катетом до 5 мм и одинаковой толщине листов электрод направляют в угол, при неодинаковой толщине — в сторону листа большей толщины. При сварке тавровых соединений на стали толщиной >5 мм электрод смещают на 1,0—2,5 мм в сторону полки. Сварку целесообразно вести «углом вперед» с наклоном электрода к детали 70—75°. При сварке сталей большей толщины делают скос кромки. В этом случае электрод направляют в угол разделки. Для повышения производительности и улучшения формирования шва целесообразно выполнять сварку на спуск.

При сварке сталей большей толщины делают скос кромки. В этом случае электрод направляют в угол разделки. Для повышения производительности и улучшения формирования шва целесообразно выполнять сварку на спуск.

Швы с катетом >4 мм рекомендуется сваривать «в лодочку». При этом возможно использование форсированных режимов. Кроме того, улучшается формирование шва, появляется возможность увеличить скорость сварки до 300 м/ч.

При сварке тавровых и угловых соединений можно рекомендовать приемы, повышающие скорость расплавления электрода: сварку с подачей присадочной проволоки, с увеличенным вылетом, с дополнительным нагревом электрода двумя и тремя электродными проволоками, подключенными к общему токосъемнику и в общую ванну. Некоторые режимы сварки тавровых и угловых соединений приведены в табл. 3.4.

— Замковые соединения наиболее часто применяют при сварке кольцевых швов. Такие соединения выполняют с разделкой кромок согласно ГОСТ 14771—76. Режимы сварки выбирают в зависимости от толщины листов и диаметра изделия. Замковые соединения позволяют выполнять сварку первых проходов на больших токах, поскольку в данном случае отсутствует опасность прожога листов. При сварке замкнутых сосудов во избежание появления пор в корне шва требуется сборка без зазоров. Поэтому замок делают скошенным и детали собирают с натягом. Для повышения производительности, улучшения формирования шва и уменьшения разбрызгивания электрод смещают с зенита таким образом, чтобы вести сварку на спуск.

Замковые соединения позволяют выполнять сварку первых проходов на больших токах, поскольку в данном случае отсутствует опасность прожога листов. При сварке замкнутых сосудов во избежание появления пор в корне шва требуется сборка без зазоров. Поэтому замок делают скошенным и детали собирают с натягом. Для повышения производительности, улучшения формирования шва и уменьшения разбрызгивания электрод смещают с зенита таким образом, чтобы вести сварку на спуск.

Особенности полуавтоматической (ручной механизированной) сварки. Техника полуавтоматической сварки в СO2 и в смесях СO2+O2, Аr + СO2 (25%) и Аr + O2 + СO2 (25%) проста. Задача сварщика состоит в поддержании постоянного вылета электрода, равномерном перемещении держателя вдоль кромок и (в отдельных случаях) в выполнении колебаний электрода. Глубина провара при сварке в СO2 и СO2 + O2 больше, чем при сварке в Аr + СO2 и при ручной дуговой сварке штучными электродами, т. е. можно выполнять сварку на больших скоростях. Изменения скорости сварки, неизбежные при перемещении держателя вручную, сказываются на глубине проплавления. Поэтому во избежание прожогов полуавтоматическую сварку выполняют при меньшем токе, т. е. в результате скорость полуавтоматической сварки меньше, чем автоматической.

е. можно выполнять сварку на больших скоростях. Изменения скорости сварки, неизбежные при перемещении держателя вручную, сказываются на глубине проплавления. Поэтому во избежание прожогов полуавтоматическую сварку выполняют при меньшем токе, т. е. в результате скорость полуавтоматической сварки меньше, чем автоматической.

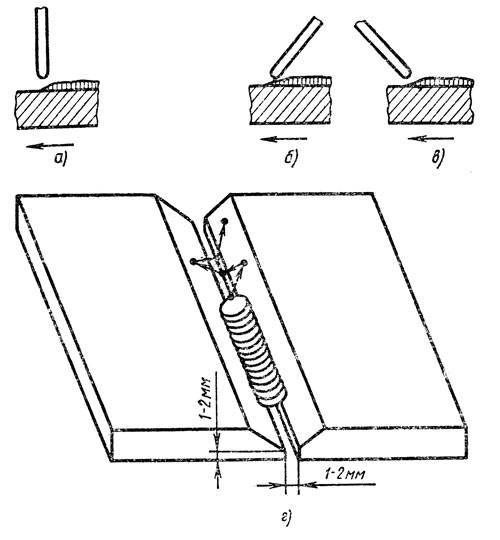

— При сварке тонкими проволоками форма колебаний электрода обычно такая же, как при ручной дуговой сварке. При сварке проволоками ф1,6 мм и более форма поперечных колебаний зависит от типа соединения и может изменяться от слоя к слою. Корневые швы сваривают при возвратно-поступательном перемещении электрода, средние слои стыковых швов — при перемещении электрода по вытянутой спирали, а верхние слои — с поперечными колебаниями («змейкой»). Сварку стыковых соединений можно вести с наклоном электрода как «углом вперед» так и «углом назад» до 10—30°.

— В первом случае глубина провара несколько меньше, шов шире, удобно направлять дугу по разделке шва, можно добиться существенного уменьшения разбрызгивания; сварку можно выполнять с большими скоростями, чем сварку вертикальным электродом. Возвратно-поступательные движения горелки обеспечивают снижение пористости при сварке во всех активных газах. Этому способствует как улучшение защиты, так и перемешивание и замедленное охлаждение жидкой ванны.

Возвратно-поступательные движения горелки обеспечивают снижение пористости при сварке во всех активных газах. Этому способствует как улучшение защиты, так и перемешивание и замедленное охлаждение жидкой ванны.

— При сварке «углом назад» рекомендуют наклонять горелку на 5—35°. В этом случае можно несколько увеличить глубину провара, но ширина шва уменьшается. Для расширения шва сварку выполняют с колебаниями электрода. При сварке угловых швов электрод наклоняют на 45—60° к полке поперек соединения. Сварку ведут вертикальным электродом или с наклоном «углом вперед» на 70—80° к изделию. Дугу направляют со смещением на 1—2 мм от угла к нижней полке или в угол. Желательно вести сварку на спуск с наклоном изделия на 6—10°. Это существенно улучшает формирование шва, позволяет повышать скорости сварки и уменьшать разбрызгивание.

Для получения плотного шва и хорошего провара в начале сварки необходимо обеспечить предварительную подачу газа до зажигания дуги и начинать сварку вертикальным электродом, а также выполнять сварку с программированием напряжения, тока и скорости подачи электрода. Для получения качественного конца необходимо заварить кратер и обдувать его газом до полного затвердевания металла. При сварке с большой силой тока для заварки кратера нужно уменьшить силу тока и напряжение (ориентировочно до 150—180 А и 22—24 В соответственно). Для окончания сварки могут быть использованы также другие приемы, осуществляемые с программированием напряжения.

Для получения качественного конца необходимо заварить кратер и обдувать его газом до полного затвердевания металла. При сварке с большой силой тока для заварки кратера нужно уменьшить силу тока и напряжение (ориентировочно до 150—180 А и 22—24 В соответственно). Для окончания сварки могут быть использованы также другие приемы, осуществляемые с программированием напряжения.

— Вертикальные швы сваривают как со свободным, так и с принудительным формированием. Металл толщиной до 4 мм обычно сваривают «сверху вниз» со свободным формированием швов. Сварку выполняют тонкими проволоками ф0,8—1,4 мм в СO2 или СO2 + O2 (15%), реже в смеси Аr + СO2 (не менее 25%). Сварку вертикальных швов сверху вниз ведут «углом назад», направляя дугу на переднюю часть ванночки (рис 3 8, а). Это предотвращает стекание ванночки, способствует увеличению проплавления корня шва и исключает такие дефекты, как несплавление и натек по краям шва. При сварке металла толщиной до 1,2 мм эта техника исключает прожоги металла. Металл толщиной до 3 мм сваривают без колебаний электрода, металл толщиной 3—4 мм сваривают с поперечными колебаниями электрода (рис. 3.8). Требования к качеству сборки при сварке «сверху вниз» менее жесткие, чем при сварке в нижнем положении. Поэтому сварку сверху вниз применяют для выполнения корневых швов металла разной толщины при наличии переменных зазоров. Скорость сварки «сверху вниз» обычно в 2—2,5 раза выше, чем сварки «снизу вверх».

Металл толщиной до 3 мм сваривают без колебаний электрода, металл толщиной 3—4 мм сваривают с поперечными колебаниями электрода (рис. 3.8). Требования к качеству сборки при сварке «сверху вниз» менее жесткие, чем при сварке в нижнем положении. Поэтому сварку сверху вниз применяют для выполнения корневых швов металла разной толщины при наличии переменных зазоров. Скорость сварки «сверху вниз» обычно в 2—2,5 раза выше, чем сварки «снизу вверх».

Для уменьшения разбрызгивания и увеличения провара рекомендуют вести сварку на пониженных напряжениях при питании от источников с повышенными динамическими свойствами по току.

При сварке сталей толщиной >4 мм вследствие интенсивного теплоотвода в изделие наблюдается неполный провар корня шва. Повышение тока приводит к увеличению объема жидкой ванночки и усилению ее стекания. В результате натекания жидкого металла на холодный металл изделия наблюдается непровар корня и несплавления по краям шва. Поэтому стали толщиной ≥4 мм при питании дуги от источников с жесткой и пологопадающей внешней характеристиками приходится сваривать снизу вверх. Скорости сварки вертикальных швов «снизу вверх» обычно невелики (6—10 м/ч). Сварку ведут «углом вперед», направляя дугу на переднюю часть ванночки, что уменьшает ее стекание. Металл толщиной >8 мм сваривают с поперечными колебаниями электрода по треугольнику (см. рис. 3.8, г). Техника выполнения сварки швов «снизу вверх» требует более высокой квалификации сварщика, чем при сварке «сверху вниз».

Скорости сварки вертикальных швов «снизу вверх» обычно невелики (6—10 м/ч). Сварку ведут «углом вперед», направляя дугу на переднюю часть ванночки, что уменьшает ее стекание. Металл толщиной >8 мм сваривают с поперечными колебаниями электрода по треугольнику (см. рис. 3.8, г). Техника выполнения сварки швов «снизу вверх» требует более высокой квалификации сварщика, чем при сварке «сверху вниз».

Применение источников тока с комбинированной внешней характеристикой и высокими скоростями нарастания Iк.з. обеспечивает возможность сварки в СO2 углеродистых сталей толщиной до 12 мм методом «сверху вниз». Сварка выполняется проволоками ф1,2—1,4 мм на токах до 260 А (табл. 3.5). Провар корня шва полный, несплавления по краям шва отсутствуют. Швы формируются без усиления или с небольшим ослаблением. Уменьшение усиления шва обеспечивает снижение расхода электродной проволоки, газа и электроэнергии. Снижаются трудовые затраты, уменьшается деформация изделия. Сварку выполняют электродом «углом назад»; швы катетом до 4 мм сваривают без поперечных колебаний электрода, а швы катетом >4 мм выполняют с поперечными колебаниями электрода и в несколько проходов. Скорости сварки угловых швов «сверху вниз» на металле толщиной 8—12 мм достигают 30— 35 м/ч, на более тонком металле — 50—55 м/ч. Простая техника сварки и мягкая «эластичная» дуга меньше утомляют сварщика, чем сварка «снизу вверх» с колебаниями электрода.

Скорости сварки угловых швов «сверху вниз» на металле толщиной 8—12 мм достигают 30— 35 м/ч, на более тонком металле — 50—55 м/ч. Простая техника сварки и мягкая «эластичная» дуга меньше утомляют сварщика, чем сварка «снизу вверх» с колебаниями электрода.

Режимы сварки вертикальных соединений со свободным формированием швов — в СO2 (при использовании источников тока как с пологопадающей, так и с комбинированной внешней характеристиками) и в смесях СO2 + O2 (15%) и Аr+СO2 (25%) выбирают такими, чтобы процесс протекал с частыми короткими замыканиями (табл. 3.5). Сварку в смеси Аr + СO2 (<15%) можно выполнить с наложением импульсов тока. При этом можно использовать электродные проволоки ф1—2 мм.

— При значительной длине соединений прямолинейные вертикальные швы на стали толщиной 8—40 мм целесообразно выполнять по технологии с принудительным формированием, как при электрошлаковой сварке. Этот способ разработан Д. А. Дудко с сотр. в ИЭС им. Е. О. Патона в 1956—1957 гг.

А. Дудко с сотр. в ИЭС им. Е. О. Патона в 1956—1957 гг.

Для получения высокого качества и хорошего формирования швов необходимо наличие между ползуном и швом небольшого количества шлака. Для этого при использовании проволок сплошного сечения в зону сварки подают небольшое количество флюса. Флюс поступает из отдельного бункера или с присадочной порошковой проволокой, укрепленной на кромке стыка. При сварке порошковыми проволоками шлак образуется при расплавлении самой проволоки. Для защиты зоны сварки применяют СO2 или смесь СO2+O2 (15—30%). В последнем случае на поверхности ванны образуется больше шлака и формируется более жидкотекучая ванночка.

Для получения шва высокого качества необходимо предупреждать попадание воздуха к расплавленной ванночке, для чего газ рекомендуют подавать по специальным газовым соплам или по каналам, расположенным в ползунах. Наличие на поверхности ванны шлака снижает требования к качеству за щиты. Режимы сварки вертикальных швов выбирают, исходя из условия получения заданного термического цикла и получения процесса с минимальным разбрызгиванием. С повышением Iсв увеличиваются объем сварочной ванночки и ее глубина. При заданном напряжении с повышением Iсв ширина шва уменьшается. С повышением напряжения ширина ванны увеличивается. Зазор между листами влияет мало на ширину шва.

С повышением Iсв увеличиваются объем сварочной ванночки и ее глубина. При заданном напряжении с повышением Iсв ширина шва уменьшается. С повышением напряжения ширина ванны увеличивается. Зазор между листами влияет мало на ширину шва.

Соединения на металле толщиной >20 мм выполняют с колебаниями электрода. У ползунов электрод задерживают на 1,5—2 с. Сварку вертикальных швов выполняют на постоянном токе. Сварка вертикальных швов в защитных газах с принудительным формированием обеспечивает более высокую производительность, чем сварка со свободным формированием шва и ручная дуговая сварка. Стыковые соединения под сварку с принудительным формированием собирают без скоса кромок и с U-образной разделкой. При сборке с U-образной разделкой уменьшается сечение разделки и можно повысить скорость сварки. Кроме того, при U-образной разделке кромок в случае выхода из строя автомата сварку можно закончить полуавтоматической или ручной дуговой сваркой. Поперечная усадка соединения при U-образной разделке также меньше, чем при прямоугольной.

— Горизонтальные швы на стали толщиной до 6 мм сваривают в СO2 или СO2 +O2 (15—20%) проволоками ф0,8— 1,4 мм. Соединения на металле толщиной до 3 мм собирают без скоса кромок с небольшим зазором, что обеспечивает получение швов с полным проваром при небольших усилиях. Сварку ведут «снизу вверх» с наклоном электрода «углом назад» без поперечных колебаний. Дугу направляют на металлическую ванночку. При толщине металла >4 мм делают скос на кромке верхнего листа. Сварку металла толщиной >6 мм выполняют с наклоном электрода поперек шва на угол 40—60° к вертикали. Основное сечение шва заваривают с повышенной силой тока. При этом используют проволоки сплошного сечения до ф2 мм и порошковые до ф4 мм, а облицовочные швы заваривают проволоками ф1,2—1,4 мм на малых режимах (табл. 3.6). При сварке металла толщиной >6 мм на повышенных токах наблюдается стекание ванны жидкого металла. Для предупреждения этого используют формирующие ползуны. При сварке горизонтальных швов проволоками Св-08Г2С ф1,6—2 мм в металле шва встречаются характерные несплавления, имеющие вид полушарий. Места несплавления обычно покрыты тонкой корочкой шлака. Для их исключения следует «понижать» режим сварки, уменьшать диаметр электрода, а также осушать СO2 и очищать проволоку от смазки.

Места несплавления обычно покрыты тонкой корочкой шлака. Для их исключения следует «понижать» режим сварки, уменьшать диаметр электрода, а также осушать СO2 и очищать проволоку от смазки.

— Потолочные швы рекомендуется сваривать: в СO2 проволокой ф0,8—1,4 мм на режимах с частыми короткими замыканиями, а в Аr+СO2 (10%) с наложением импульсов. Сваривать такие швы полуавтоматом труднее, чем в других положениях, поэтому сварщик должен иметь более высокую квалификацию. Сварку потолочных швов ведут «углом назад» на минимальных напряжениях. Сварочный ток можно выбирать несколько большим, чем для сварки вертикальных швов. Дугу и поток СO2 направляют на ванночку жидкого металла, что уменьшает его стекание. Для этой же цели рекомендуется увеличивать расход газа. Сварку стыковых швов с разделкой кромок ведут с поперечными колебаниями электрода. Металл толщиной >6 мм рекомендуется сваривать в два прохода и более, что обеспечивает получение плотных швов.

См. также: Сварка в углекислом газе, Сварка электрозаклепками и точками в СO2

Технология MIG/MAG сварки. Характерные дефекты и способы борьбы с ними.

Технология сварки. Характерные дефекты MIG/MAG сварки и способы борьбы с ними.

Технология

Как и любой тип дуговой сварки, процесс GMA сварки начинается с зажигания дуги. Для легкого зажигания дуги электрод (электродная проволока) должен получить хороший контакт со свариваемой поверхностью. Для этого на свариваемой поверхности не должно быть масла, грязи, окалины и прочих веществ, затрудняющих контакт. Вылет провода следует установить согласно рис. 1, поскольку при увеличении вылета электрода трудно инициализировать дугу. Угол наклона горелки должен быть 5-20°.

Рис. 1. Вылет электродной проволоки из мундштука сварочной горелки (а), расположение контактной трубки в сопле сварочной горелки при циклическом режиме сварки короткой дугой (б) и при струйном переносе металла (в)

Для компенсации веса подающего рукава и сварочного кабеля (при раздельном подводе) для облегчения манипулирования горелкой необходимо перебросить их через плечо. Поднесите горелку к заготовке, но не касаясь ее. Опустите сварочную маску и нажмите кнопку триггера. Нажатие на кнопку триггера включает сварочную цепь и подачу защитного газа. Двигатель подачи электродной проволоки не включается, пока электрод не войдет в контакт с изделием.

Поднесите горелку к заготовке, но не касаясь ее. Опустите сварочную маску и нажмите кнопку триггера. Нажатие на кнопку триггера включает сварочную цепь и подачу защитного газа. Двигатель подачи электродной проволоки не включается, пока электрод не войдет в контакт с изделием.

Переместите горелку по отношению к изделию, касаясь проволочным электродом поверхности, как бы царапая ее. Чтобы предотвратить прилипание проволоки, необходимо быстро протянуть горелку на 10-15 мм в направлении, противоположном направлению сварки, и приподнять ее. Как только появился контакт проволоки с изделием, начинает работать электродвигатель механизма подачи проволоки и работает до тех пор, пока нажата кнопка триггера.

Правильно установленная дуга имеет мягкий, шипящий звук. Регулирование скорости подачи электродной проволоки необходимо только тогда, когда дуга издает неправильный звук, например, громкий треск указывает на то, что высока скорость подачи проволоки. Проволока касается сварочной ванны и кратковременно гаснет. С накоплением опыта работы можно легко на слух определять длину дуги.

С накоплением опыта работы можно легко на слух определять длину дуги.

Чтобы погасить дугу, необходимо отпустить кнопку триггера. Это отключит сварочную цепь, при этом остановится двигатель подачи электродной проволоки. Если при сварке произошло прилипание электрода, необходимо отпустить кнопку триггера и бокорезами откусить проволоку.

При сварке в защитном газе плавящимся электродом большое значение имеет положение горелки по отношению к свариваемой детали. Если свариваемые части равны по толщине, то поперечный угол между деталями должен быть строго одинаков. Если детали не равны по толщине, то горелка наклоняется в сторону тонкого металла (поперечный угол уменьшается). Продольный угол, в зависимости от характера переноса электродного металла, должен быть в пределах 5-25°.

Сварка может производиться как углом вперед, так и углом назад. Сварка углом назад означает — горелка позиционируется так, что направление подачи электродной проволоки противоположно направлению перемещения горелки. Сварка углом вперед означает, что направление подачи электродной проволоки совпадает с направлением движения горелки. Следует отметить, что для изменения способа сварки не нужно изменять направление перемещения горелки, достаточно изменить ее наклон в продольном направлении.

Сварка углом вперед означает, что направление подачи электродной проволоки совпадает с направлением движения горелки. Следует отметить, что для изменения способа сварки не нужно изменять направление перемещения горелки, достаточно изменить ее наклон в продольном направлении.

Скорость перемещения сварочной горелки определяет скорость сварки, которая выражается в м/мин. На скорость сварки влияет:

- толщина свариваемого изделия: с увеличением толщины металла уменьшается скорость сварки и наоборот;

- скорость подачи электродной проволоки: с увеличением скорости подачи — увеличивается скорость сварки;

- направление сварки: при сварке углом вперед скорость сварки выше.

При сварке углом назад достигается большая стабильность дуги и меньшее брызгообразование. Сварка углом назад применяется для соединения толстого металла, при этом достигается большая глубина проплавления. Кроме того, сварщик видит сварочную ванну, что позволяет повысить качество сварки. Сварка углом вперед применяется для соединения тонкого металла, при этом достигается меньшая глубина провара, но сварка производится с большей скоростью.

Сварка углом вперед применяется для соединения тонкого металла, при этом достигается меньшая глубина провара, но сварка производится с большей скоростью.

Легче всего производить сварку в нижнем положении, причем качество сварного соединения получается наилучшее. В нижнем положении лучше растекание расплавленного металла и лучше газовая защита. Освоив сварку в нижнем положении, можно производить ее и в других пространственных положениях. Сварка в горизонтальном, вертикальном снизу вверх и вертикальном сверху вниз положениях производится при уменьшенном на 10% сварочном токе. На рис. 2 показан угол наклона сварочной горелки при сварке в различных пространственных положениях.

Рис. 2. Угол наклона сварочной горелки при выполнении различных швов в нижнем и вертикальном положениях при циклическом режиме сварки короткой дугой (а-г) и при струйном переносе металла (д)

Поперечный угол наклона сварочной горелки при сварке угловых швов должен быть 45°. Для стыковых швов поперечный наклон горелки должен быть всего несколько градусов, иначе ухудшается расплавление металла на боковой поверхности стыка и, соответственно, ухудшается слияние металла шва и основного металла.

Сварка в вертикальном положении может осуществляться как снизу вверх, так и сверху вниз, при этом огромное значение имеет положение горелки. Сварка должна производиться только в положении, показанном на рис. 10в,г, при этом, чтобы обеспечить полное проплавление металла, дуга должна располагаться на переднем краю сварочной ванны.

Проплавление. Проплавление — это глубина сплавления основного металла. Величина сварочного тока является основным параметром, влияющим на глубину проплавления. Увеличение или уменьшение тока вызывает увеличение или уменьшение соответственно глубины проплавления. Глубину проплавления можно также увеличить, увеличивая скорость подачи электродной проволоки, при той же скорости перемещения горелки. При этом уменьшается длина дуги и, соответственно, увеличивается сварочный ток, т. е., изменяя скорость подачи проволоки, можно изменять глубину проплавления.

Изменение остальных параметров сварки оказывает сравнительно небольшое влияние на глубину проплавления. 24 В — оптимальное напряжение для выбранного тока. С уменьшением напряжения уменьшается глубина проплавления и наоборот. Кроме того, при данном напряжении наиболее стабильная дуга. Нестабильность дуги уменьшает глубину проплавления.

24 В — оптимальное напряжение для выбранного тока. С уменьшением напряжения уменьшается глубина проплавления и наоборот. Кроме того, при данном напряжении наиболее стабильная дуга. Нестабильность дуги уменьшает глубину проплавления.

Изменение скорости перемещения сварочной горелки, т. е. изменение скорости сварки, похоже на изменение напряжения дуги — глубина проплавления максимальна при определенной скорости сварки и уменьшается как при ее снижении, так и при ее повышении. При скорости 30,5 см/мин для выбранного диаметра проволоки глубина проплавления максимальна. При скоростях 17,8 см/мин и 43,2 см/мин проплавление уменьшилось.

При низких скоростях большое количество расплавленного металла сварного шва создает <подушку> между дугой и основным металлом, что препятствует дальнейшему проплавлению. При больших скоростях сварки тепло, создаваемое дугой, не успевает достаточно глубоко проплавить основной металл.

Изменение наклона сварочной горелки в меньшей степени, чем изменение напряжения и скорости сварки, влияет на глубину проплавления. Максимальное проплавление достигается при продольном угле наклона в 25° и сварке углом назад. При наклоне на больший угол ухудшается стабильность дуги и увеличивается разбрызгивание расплавленного металла.

Максимальное проплавление достигается при продольном угле наклона в 25° и сварке углом назад. При наклоне на больший угол ухудшается стабильность дуги и увеличивается разбрызгивание расплавленного металла.

Размер валика сварного шва. Валик сварного шва характеризуется высотой (выпуклостью) и шириной. Правильность этих характеристик гарантирует, что валик сварного шва выполняется с минимумом дефектов, особенно при многопроходной сварке. В случае большой выпуклости шва при многопроходной сварке трудно наложить последующий шов, обеспечивая качественное слияние. Очень зауженный шов не обеспечивает хорошего слияния металла шва и основного металла.

Характеристика валика сварного шва зависит как от его размера, так и от формы. Для изменения размера сварного шва (количество наплавленного металла на погонный метр шва) необходимо изменить режим сварки. Основное влияние на размер сварного шва оказывает величина сварочного тока и скорость перемещения сварочной горелки. Размер сварного шва прямо пропорционален сварочному току и обратно пропорционален скорости перемещения горелки.

Изменение сварочного тока и скорости перемещения горелки изменяет размер сварного шва, но мало влияет на его форму.

Изменяя напряжение на дуге (изменяя длину дуги), можно изменять форму сварного шва. Увеличение длины дуги вызывает увеличение ширины шва и уменьшение его высоты, причем объем шва (количество наплавленного металла на единицу длины) остается неизменным. Возрастает ширина валика сварного шва, выпуклость уменьшается, и более жидкий металл сварного шва более эффективно соединяется с основным металлом, т. е. слияние улучшено.

Увеличение длины дуги для увеличения производительности сварки (скорости наплавки) вызывает увеличение выпуклости в большей степени, чем увеличение ширины шва. Валик сварного шва становится чрезмерно выпуклым. Сварка углом назад также дает узкий и высокий валик сварного шва. Уменьшая угол продольного наклона горелки, можно уменьшить высоту валика сварного шва и увеличить его ширину. Сварка углом вперед дает более плоский и более широкий валик сварного шва.

Манипулирование сварочной горелкой. Описание технологии сварки без описания приемов манипулирования сварочной горелкой будет далеко не полным. Приведенные ниже рекомендации являются справочными. Каждый сварщик по мере повышения квалификации вырабатывает свои приемы перемещения горелки.

Сварка в нижнем положении. Рекомендуемое перемещение сварочной горелки при выполнении однопроходного и многопроходного стыкового сварного шва в нижнем положении показано на рис. 3. Как видно из рисунка, при выполнении однопроходного шва совершаются пилообразные, с легким сдвигом назад перемещения горелки. В многопроходном сварном шве с разделкой кромок при выполнении корневого шва совершают зигзагообразные колебания горелки, при этом нужно следить, чтобы не было прожогов. Заполняющие и облицовочный швы выполняют с такими же, но более широкими колебаниями. Отличие в том, что при выполнении этих швов производят поперечный наклон горелки и при достижении крайнего положения делают задержку горелки. Это способствует лучшему сплавлению.

Это способствует лучшему сплавлению.

Угловой шов в нижнем положении выполняют, совершая сварочной горелкой круговые движения.

Рис. 3. Манипулирование горелкой при выполнении стыкового шва в нижнем положении

Сварка в горизонтальном положении. Стыковой шов в горизонтальном положении выполняется с использованием той же технологии перемещения сварочной горелки, что и при выполнении стыкового шва в нижнем положении. Отличие только в том, что заполняющие валики при сварке в горизонтальном положении более узкие. При выполнении сварки не следует забывать, что наклон горелки составляет 90° по отношению к поверхности, на которую накладывается валик сварного шва.

Сварка в вертикальном положении. Сварка однопроходного стыкового шва без разделки кромок в положении снизу вверх производится путем пилообразных колебаний горелки. Выполнение корневого шва при многопроходной сварке производится путем зигзагообразных перемещений сварочной горелки. Заполняющие валики и облицовочный шов выполняют при ступенчатом перемещении горелки, причем при достижении крайней точки при горизонтальном перемещении необходимо сделать задержку и спуститься вниз на величину, равную диаметру электродной проволоки, а затем подняться вверх и переместиться по горизонтали на противоположную сторону. Там снова сделать задержку и опуститься вниз и т. д.

Заполняющие валики и облицовочный шов выполняют при ступенчатом перемещении горелки, причем при достижении крайней точки при горизонтальном перемещении необходимо сделать задержку и спуститься вниз на величину, равную диаметру электродной проволоки, а затем подняться вверх и переместиться по горизонтали на противоположную сторону. Там снова сделать задержку и опуститься вниз и т. д.

Сварка углового шва в вертикальном положении снизу вверх производится движением горелки, как бы рисуя <елочку>, с задержкой на боковых поверхностях изделия.

Стыковой сварной шов с разделкой кромок при сварке сверху вниз — корневой, заполняющий и облицовочный швы выполняются путем зигзагообразных перемещений сварочной горелки с задержкой в крайних точках. Поперечный наклон горелки составляет 90° к поверхности сварки. Производя манипулирование горелкой, нужно следить, чтобы дуга располагалась на переднем крае сварочной ванны. Нельзя допускать прогона расплавленного металла впереди дуги. Это ухудшает качество сварки.

Сварка в потолочном положении. При выполнении стыкового шва с разделкой кромок в потолочном положении необходимо совершать зигзагообразное перемещение сварочной горелки. Поперечный наклон горелки составляет 90° к поверхности сварки.

В крайних точках перемещения необходимо делать небольшую задержку. Все вышесказанное применимо при выполнении как корневого, так и заполняющего и облицовочного прохода.

Характерные дефекты MIG/MAG сварки и способы борьбы с ними

Техника выполнения GMA сварки более простая, чем других видов сварки, но, тем не менее, как и любая другая сварка, имеет свои характерные дефекты.

Поверхностная пористость. Поверхностная пористость возникает из-за атмосферного загрязнения. Это может быть вызвано засорением сопла горелки, недостаточной подачи защитного газа или сваркой на ветру. Для предупреждения образования пористости необходимо систематически очищать сопло от налипших брызг, правильно отрегулировать расход защитного газа, при сварке на ветру использовать защитные противоветровые экраны.

Воронкообразная пористость. Воронкообразная пористость возникает, когда в конце сварного шва горелка убирается раньше, чем произошла кристаллизация расплавленного металла, или когда после прекращения горения дуги слишком рано прекращается подача защитного газа. Чтобы устранить образование этого дефекта, необходимо замедлить перемещение горелки в конце сварного шва или приподнять горелку.

Наплыв. Наплыв возникает, когда металл сварочной ванны затекает на нерасплавленный дугой основной металл. Наплыв часто возникает, когда сварочная ванна становится слишком большой. Чтобы устранить образование этого дефекта, необходимо держать дугу на переднем крае сварочной ванны. Для уменьшения объема сварочной ванны необходимо повысить скорость перемещения горелки или уменьшить скорость подачи электродной проволоки.

Малая глубина проплавления. Малая глубина проплавления возникает при слишком малом тепловложении в зоне сварки. При недостаточном тепловложении необходимо увеличить скорость подачи электродной проволоки, что, в свою очередь, увеличит сварочный ток. Можно также попробовать уменьшить диаметр проволоки.

Прожог сварного шва. Прожог сварного шва возникает при слишком большой глубине проплавления, т. е. при слишком большом тепловложении в зоне горения дуги. Чтобы устранить образование этого дефекта, необходимо уменьшить скорость подачи электродной проволоки, что, в свою очередь, уменьшит сварочный ток. Можно также увеличить скорость сварки (скорость перемещения горелки). Прожог сварного шва может также произойти при большом зазоре в корне шва. В этом случае необходимо увеличить диаметр сварочной проволоки и совершать небольшие поперечные колебания сварочной горелкой.

Независимо от свариваемого материала, существуют мероприятия, способствующие предупреждению пористости и образованию наплывов.

- Свариваемое изделие должно быть максимально чистым. Жир, нефтепродукты и замазученность должны быть удалены. Для получения качественного шва окалина, ржавчина и различные оксидные покрытия необходимо удалить либо механически, либо химически. Огромное значение это имеет при сварке алюминия.

- При сварке углеродистых спокойных, полуспокойных и кипящих сталей использовать только рекомендуемую газовую смесь.

- Устанавливать расход защитного газа согласно рекомендациям на выбранный режим сварки. Защищать свариваемое изделие от ветра и сквозняков.

- Электродная проволока должна выходить из сопла горелки строго по центру. При смещении проволоки к какому-либо краю следует, произвести регулировку сварочной горелки.

- При двухсторонней сварке, когда проплавление не достигло противоположной стороны, нужно убедиться, что второй проход глубоко проходит в первый шов. Если проплавление от первого прохода достигло противоположной стороны или когда имеется зазор в корне шва, необходимо зашлифовать противоположную строну шва до устранения дефектов. Это требование обязательно при сварке алюминия и при высококачественной сварке углеродистой и нержавеющей сталей.

- Избегать условий, когда расплавленный металл затекает вперед дуги. Это основная причина образования наплывов, особенно при сварке под уклон.

- При многопроходной сварке зашлифовать до получения плоской поверхности все сварные валики, которые имеют большую выпуклость и в которых обнаружится плохое сплавление металла шва и основного металла.

- При многопроходной сварке произвести зачистку поверхности предыдущего валика, если на его поверхности обнаружены включения окислов или шлака.

Полуавтоматическая сварка в Москве, услуги сварки полуавтомат: технология и виды

Компания «Атлант-Металл» предлагает вам услуги обработки металла в Москве. Цены зависят от объема и сложности работ. Из этого раздела вы узнаете больше про виды и технологию полуавтоматической сварки.

Представляем вам популярный и дешевый вид дуговой сварки. Ее технология заключается в единовременной подаче в зону сварки электродной проволоки и защитного газа, который оберегает расплавленные и нагретые стали (алюминий, нержавейку и другие) от разрушающего влияния воздушной среды.

Сварка полуавтоматом без газа

Эта услуга осуществляется с использованием особой сварочной порошковой или флюсовой проволоки – трубки из стали со сварочным порошком внутри. Когда устройство нагревается, флюс сгорает и образует защитное облако газа.

Достоинства способа:

- Для выполнения этого процесса не требуются газовые баллоны.

- Выбирая разные проволоки из большого ассортимента, вы можете получать швы с требуемыми вам характеристиками по ГОСТ.

- Высокая скорость обработки.

Инверторная полуавтоматическая сварка и ее преимущества

Для выполнения такого типа соединения понадобится специальное оборудование. Инверторный полуавтомат подает в зону самозащитную или порошковую проволоку.

Этот способ обладает множеством достоинств:

- Высокая эффективность,

- Универсальность,

- Малый вес оборудования,

- Плавная регулировка напряжения,

- Наличие множества дополнительных функций,

- Незначительная нагрузка на электрические сети.

Полуавтоматическая сварка в среде защитного газа

Она выполняется в двух режимах:

- MIG – в аргоне или в другой смеси инертного состава.

- MAG – в углекислом газе или в другом активном составе.

Для процесса применяются электроды с кремнем и марганцем. При любом режиме необходимо использовать газовые баллоны. Поэтому такую дуговую сварку удобнее всего проводить в помещениях.

Преимущества сварки в аргоне или углекислом газе:

- Сварщик легко контролирует весь процесс.

- Затраты времени на работы минимальны (не нужно менять электроды и зачищать швы от шлака).

- Высокое качество результата по ГОСТ.

Чтобы узнать цену на описанные выше работы, а также заказать их выполнение, обращайтесь к нашим специалистам. Менеджеры проконсультируют вас.

классификация и характеристика способов сварки

Сварочное соединение считается одним из самых прочных, поэтому используется в строительстве, изготовлении техники и других областях. Но видов сварки существует несколько. Принцип действия везде один — разогрев двух сторон металла до перемешивания состава, чтобы получилась общая молекулярная решетка. Достигается это разными методами. Рассмотрим, какие бывают виды сварки металлов, чтобы лучше ориентироваться при выборе сварочного оборудования.

В этой статье:

Термитная сварка

Соединение металлов осуществляется путем разогрева кромок при помощи термита. Это специальный порошок, состоящий из мелкой фракции алюминия и железной окалины. Вместо алюминия допустимо применение в составе магния.

Суть термитной сварки состоит в сведении двух сторон изделия, между которыми предусматривается зазор. Концы помещаются в огнеупорную форму, изолирующую металл от внешней среды и задающую ширину и высоту сварочного соединения. К форме подведен бункер (тигль) с термитным порошком.

Стороны изделия предварительно разогревают. Обычно используют пропано-кислородное или керосино-кислородное пламя. После этого термит поджигают в бункере пламенем или запалом и накрывают крышкой. Одновременно открывают подачу из бункера снизу в зону стыковки.

Жидкий металл заливает форму и расплавляет собой окончательно кромки. Происходит сваривание сторон. Затем выжидают, пока изделие не остынет, и убирают форму. На поверхности возможны неровности, наплывы, поэтому может потребоваться механическая обработка.

Термическая сварка применяется для соединения:

Подходит для сварки углеродистых сталей и чугуна толщиной 10-15 см. В миниатюрном варианте таким методом сплавляют кабеля и провода. Технология позволяет соединять металлы большого сечения в труднодоступных местах, экономит время. Но швы получаются очень грубыми и нуждаются в шлифовке, поэтому для фасадной части изделий не подходят.

Чаще всего при помощи термитной сварки ремонтируют железнодорожные пути. Соединения выполняют по ГОСТ Р 57179-2016, а стыки обозначаются аббревиатурой «ССР» — «стыковое соединение рельсов».

Электродуговая контактная сварка

Сварка электрической дугой является одной из самых распространенных, поскольку подходит для соединения большинства типов металлов и проста в реализации. Все подвиды электродуговой сварки имеют общий принцип — задействуется ток с пониженным напряжением (для безопасности сварщика) и повышенной силой (для расплавления металла).

Между положительным и отрицательным концами, подключенными к источнику тока, при касании, возбуждается электрическая дуга. Если удерживать зазор между полюсами в 3-5 мм, дуга горит стабильно и выделяет температуру до 5000º С. Этого достаточно, чтобы плавить кромки основного металла. Способ защиты сварочной ванны и заполнение стыка осуществляются по-разному, от чего электродуговая контактная сварка делится на несколько разновидностей.

Ручная дуговая сварка (ММА, РДС)

В международной системе классификации обозначается как ММА — Manual Metal Arc. Наиболее бюджетный способ сварки, поскольку аппараты ММА стоят дешевле остальных. Подходит для работ в гараже, на даче и для неответственных соединений на производстве. Электрическая дуга горит здесь между изделием и концом плавящегося электрода, размещенного в держателе.

Электрод состоит из металлического стержня и обмазки. Стержень тоже плавится от температуры дуги и жидкий металл переносится на изделие, заполняя стык. Обмазка выступает в качестве защиты жидкой сварочной ванны. Покрытие электрода плавится, создавая газовое облако, препятствующее воздействию внешней среды.

Сварщик манипулирует держателем и электродом, задавая ширину, высоту шва и глубину проплавления. Электрод постоянно укорачивается, поэтому требуется навык, чтобы научиться удерживать зазор между концом электрода и изделием в пределах 3-5 мм.

После остывания соединения на поверхности образуется шлаковая корка. Она удаляется шлакоотделителем и шов осматривается на предмет дефектов. Выполняется ММА сварка на переменном или постоянном токе, для чего задействуются трансформаторы или инверторы, выпрямители.

При помощи ручной дуговой сварки (РДС) можно соединять:

Для создания однородного шва используются электроды с аналогичным составом стержня. Сварка возможна во всех пространственных положениях, но отличается низкой производительностью. Возможно сваривание сторон толщиной до 30 мм с глубокой разделкой кромок.

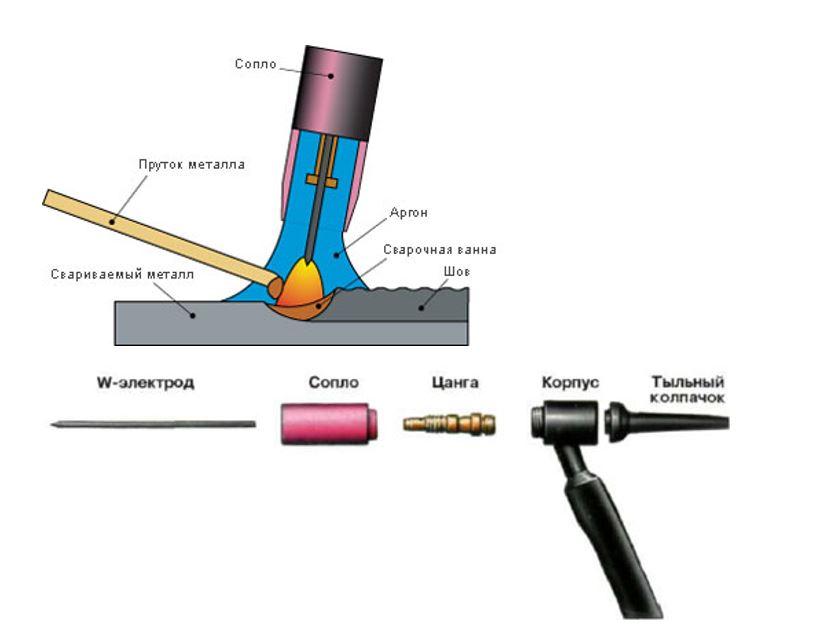

Аргоновая сварка (TIG)

В международной системе прописывается TIG — Tungsten Inert Gas. При аргонодуговой сварке электрическая дуга горит между концом вольфрамового электрода и изделием. Сварщик манипулирует горелкой. Вольфрамовый электрод не плавится, поэтому зазор выдерживать легче. Защита сварочной ванны осуществляется путем подачи аргона от баллона, через редуктор в горелку. Газ запускается за полсекунды до начала сварки и продолжает дуть еще пару секунд после. Это надежно изолирует расплавленый металла от внешнего воздействия.

Для заполнения зазоров и увеличения высоты сварочного шва используется присадочная проволока или присадочные прутки. Они должны быть из такого же сплава, что и основной металл. На плотно сведенных сторонах листовых сталей 1.0-1.5 мм возможна сварка без присадки, если на изделие не будут оказываться высокие механические нагрузки.

За счет остро заточенной вольфрамовой иглы сварочные швы получаются узкими и аккуратными, поэтому после наложения часто не нуждаются в обработке. Толщина проплавления зависит от силы тока. Самые мощные аппараты для аргоновой сварки выдают 400 А, чего хватит для сваривания деталей толщиной 30 мм. В таком случае применяются горелки с водяным охлаждением. При сварке тонких сталей до 5 мм подойдут аппараты с воздушным охлаждением.

Аргоновой сваркой соединяют:

Аргоно-дуговая сварка обеспечивает высокое качество проплавления и универсальна по свариваемым материалам. Возможна на переменном или постоянном токе, швы не нуждаются в зачистке, но стоят аппараты для TIG сварки дороже, чем для ММА.

Сварка полуавтоматом (MIG/MAG)

Сварка полуавтоматом имеет два обозначения в международной системе. MIG подразумевает защиту сварочной ванны инертным газом (Manual Inert Gas), а MAG — защиту активным газом (Manual Active Gas). К инертным газам относятся аргон и гелий, к активным — углекислота. Возможна сварка смесью аргона 80% и углекислоты 20%.

При сварке полуавтоматом дуга горит между концом проволоки и изделием. Проволока подается через горелку. Задействуется подающий механизм с роликами (чаще всего толкательный, хотя бывает и тянущий), барабан, катушка. Возможна установка кассеты весом 1-15 кг, что зависит от вместимости отсека полуавтомата.

Проволока одновременно выступает присадочным материалом. Поскольку подается она автоматически, то сварщику только остается управлять горелкой, задавая ширину и высоту шва. На аппарате есть регулировка силы тока и скорости подачи проволоки. Сварка ведется постоянным током, но есть модели AC/DC.

Полуавтоматы бывают моноблочными и с раздельным исполнением источника тока и подающего механизма. Есть оборудование с жидкостным и водяным охлаждением. Максимальная сила тока возможна до 500 А. Благодаря полуавтоматической сварке швы качественные, аккуратные, не нуждаются в зачистке, а скорость выполнения высокая. При установке соответствующей проволоки, MIG сваркой соединяют:

Существует разновидность полуавтоматической сварки без газа. Тогда сварочная ванна защищается газом от порошка, расположенного в полой части проволоки. Порошковая проволока позволяет выполнять соединение металлов, не используя громоздкий баллон, что упрощает транспортировку. Но качество швов порошковой проволокой значительно проигрывает сварке в газовой среде, поэтому подходит только для неответственных изделий или применения в полевых условиях, труднодоступных местах.

Сварка под флюсом

Стандарты флюсовой сварки прописаны в ГОСТ 8713-79. Дуга в сварке под флюсом горит между концом проволоки и изделием. Проволока служит электродом и присадочным материалом, подаваясь автоматически от барабана. Впереди сварочной головки движется бункер, из которого подается флюс.

Флюс — это гранулированное вещество для защиты сварочной ванны. Оно плавится и выделяет газ, отталкивающий воздух. Дуга горит в слое порошка, поэтому искры практически не вырываются на поверхность, обеспечивается минимальное разбрызгивание металла. Есть модели, которые после сварочной головки имеют всасывающее сопло. Оно снимает флюс с уже наложенного шва, чем достигается экономия расходного материала и очищение поверхности. Флюсы различаются по составу (высококремниевые, низкокремнистые, безкремнистые), что определяет их пригодность для сварки конкретных металлов.

Сварка под флюсом бывает автоматическая и полуавтоматическая. Сварочное исполнительное устройство (каретка) перемещается по изделию при помощи роликов, цепи. Источник тока располагается рядом на стационарном месте и связан с кареткой кабелями. Технология применяется для соединения труб большого диаметра, прокладки магистралей.

Газопламенная сварка

Ведется при помощи пламени от горелки. Для создания пламени используется ацетилен или пропан (в качестве горючего газа) и кислород (для увеличения мощности пламени). Температура факела достигает 2800-3100º С, что позволяет плавить кромки металла. Для заполнения сварочной ванны используется присадочная проволока, подающаяся свободной рукой сварщика.

Газовой сваркой чаще всего соединяют черные металлы, трубы, латают емкости. Энергонезависимость разрешает применять сварку в полевых условиях, на крышах, в тоннелях, подвалах. Подключение к баллонам выполняется через редукторы с манометрами. У кислородного редуктора манометров два — высокого и низкого давления. Потребуются дополнительные комплектующие (шланги, мундштуки, ниппели), чтобы все соединить в одну систему.

Горелки рабочей части и диаметру сопла:

Электрошлаковая сварка

Суть электрошлаковой сварки заключается в соединении двух сторон металла за счет тепла, выделяемого шлаковой ванной. Для этого зону стыковки заполняют токопроводящим флюсом. К нему подводится сварочный электрод (проволока), который разогревает флюс, образуя жидкий шлак. Электрод продолжает проводить ток, будучи погруженным в сварочную шлаковую ванну. Метод бездуговой. Температура повышается и кромки металла сплавляются между собой.

Диапазон толщины свариваемых металлов таким методом составляет 20-3000 мм. Шлаковой сваркой можно соединять:

Задействуется технология в химической промышленности, машиностроении, кораблестроении, авиационной промышленности.

Плазменная сварка