23.03.2020

- Конструкция и принцип работы

- Классификация фрез: по каким параметрам

- Типы фрез по металлу

- Классификация фрез по некоторым характеристикам

- Нюансы выбора

- Правила хранения и эксплуатации

- Широкие возможности фрезерных станков

Во время фрезерной металлообработки важно, какой вид фрезы по металлу выбрал мастер. В статье мы расскажем о многочисленных разновидностях и особенностях их применения – это понадобится как новичку, так и для повторения профессионалу.

Данный инструмент повсеместно используется на современном оборудовании с целью создания на заготовке среза любой формы. Это довольно оптимальное устройство, позволяющее делать отверстия, канавки, а также убирать лишний слой стали.

Инструментная единица создается из прочного инструментального сплава с соблюдением максимальной точности. Чтобы выполнить параметры, которые заявлены в ТУ, используется обработка торцовым инструментом с большим набором зубцов – резцовые вставки регулируют параметры до 1 мк.

Конструктивно резец имеет несколько рабочих острых граней. Вставки часто делаются из алмаза, керамики и кардной проволоки для прочности.

Конструкция состоит из:

- • Части для работы.

- • Хвостика.

- • Центрового отверстия.

- • Торцовых зубьев и канавок между ними.

- • Шейки посередине.

Каждый зубец обладает, в свою очередь, передней и задней поверхностью, режущей кромкой.

Принцип работы заключается в том, что инструмент быстро вращается. Одновременно движется заготовка. При соприкосновении механически под воздействием давления срезается верхний слой стали.

Во время классифицирования ориентируются на следующие основные признаки:

- • как расположены зубцы;

- • сборная или цельная конструкция;

- • направление режущих кромок;

- • как крепятся насадки;

- • материал изготовления.

Кроме того, важен типоразмер и максимальное напряжение.

Обычно при разносторонней деятельности и многочисленных задачах фрезеровщик имеет полный набор, причем сам он отлично знает, как они работают. Но новичкам нужно сделать небольшой обзор.

Дисковые

Они представляют собой диск с зубьями. При этом срезающие кромки бывают или с одной стороны, или с обеих – в зависимости от назначения. В ходе этапов металлообработки (от черновой до финишной) может изменяться размер зазубрин. Твердосплавный инструмент применяется при сложных условиях резки, когда очень сложно выводить стружку из зоны работы. Когда применяют эту разновидность фрез:

- • для обрезки краев или распиловки;

- • для прорезки пазов;

- • для снятия фасок и пр.

Соответственно, среди дисковых можно встретить отрезные, прорезные и другие подвиды. Расскажем о некоторых из них, которые имеют конструктивные отличия.

Двусторонние

Зубья таких дисков оснащены двумя режущими кромками – классической на торцевой части, а также на прямой поверхности. Такая модификация дороже и производительнее.

Трехсторонние

Пазовые

Здесь только одна кромка, располагающаяся на рабочей поверхности. Инструмент подходит для не очень глубокой и точной выборки стали. Он может быть с различным количеством зубьев и глубиной выемок. Одно распространенное название фрезы этого типа – «ласточкин хвост». Почему? Потому что зона резки имеет форму усеченного конуса, как перья ласточки.

Торцевые

Из наименования уже понятно, что работает такой инструмент своей боковой частью. Именно торцы цилиндра (разной ширины) наделены лезвиями, которые обрабатывают плоскость металлической заготовки. Устанавливается деталь, соответственно, перпендикулярно стальной детали.

Очень часто они бывают со съемными пластинами, что экономит расходные материалы фрезеровщика. Это возможно, благодаря общей массивности конструкции. К преимуществам следует отнести:

- • Легкость работы с плоскими элементами, листами и ступенчатыми поверхностями.

- • Высокая скорость металлообработки.

- • Плавность процесса.

Цилиндрические фрезы по металлу – что это такое

Форма – цилиндр. Довольно массивный инструмент, которым удобно делать обработку плоскостей. Это основной вид оснастки станков как классических механических, так и с ЧПУ. На сайте https://stanokcnc.ru/ большой выбор фрезерного оборудования с числовым пультом управления. Современная модификация позволяет увеличить скорость и производительность одного рабочего места, а также снизить риск ошибок из-за человеческого фактора.

Цилиндрические инструменты могут быть с разной формой зубьев.

Прямые

Менее востребованные и универсальный, даже редко встречающейся. Он хорош и удобен, но при очень узком профиле работ: оснастка должна располагаться параллельно заголовки, а сам участок металлообработки должен иметь легкий доступ, ровную поверхность. В целом такие идеальные условия встречаются редко – это только узкие плоскости.

Винтовые

Наиболее многофункциональные, универсальные и, соответственно, востребованные. Линии реза идут не прямо, а по закрученной спирали. Заданный угол наклона может быть различным. В зависимости от выбранных граней можно проводить фактически любую выборку – на различных деталях. Особенности:

- • Высокое усилие при работе.

- • Возможность использования сдвоенных инструментов, когда грани находятся в противоположных направлениях – это уменьшает силу, воздействующую на кромки.

Отдельный вид фрезы – «кукуруза», которая находит применение в обработке уступов и создании канавок и их шлифовании. Они интересно выглядят.

Угловые

Это усеченный конус, который имеет острые внешние края и торцы зубьев. Основное назначение использования – металлообработка углов и неровных поверхностей, снятие прямоугольных фасок. Также с их помощью делают стружечные желобки и много дополнительных операций. Кромки резания сделаны с наклоном, что позволяет добиться любого угла работы. Посмотрим, какие есть подвиды.

Монолитные

Второе название – цельнометаллические. Их суть в том, что вся конструкция выполняется из одного прочного материала. Дополнительное усовершенствование – наличие кольцевых канавок, которые позволяют беспрепятственно убирать образованную стружку.

Снапаянными режущими пластинами (коронками)

Здесь все просто, наконечники выбираются, а затем припаиваются к основанию. Сами зубцы изготавливаются из твердых сплавов, их модификаций многочисленное множество, распространенной является корончатый.

Для предварительной обработки

Это фрезы, которые не отличаются высокой точностью, а предназначены именно для грубого среза сразу большого объема металла.

Для финишной стадии

Они имеют более мелкие, неглубокие зубья из твердого сплава с добавлением других прочных абразивных веществ. Их не стоит путать со шлифовкой. Задача – достигнуть максимальной чистоты при металлообработке.

С хвостовиком цилиндрического типа

Хвостовая часть не является рабочей, она не взаимодействует с заготовкой, а служит для надежного крепления в крепеже основания. Когда хвост создан в форме цилиндра, то есть бочонка, то возможности довольно ограничены – движение может быть осуществлено только под одним углом, поэтому обрабатываются только прямые поверхности.

Для чего нужны фрезы с хвостовиком конического вида

Такая модификация имеет намного большую свободу действий только за счет приспособленности к наклону. За счет этого они более распространены, особенно при оснастке станков с ЧПУ. Современное высокотехнологичное оборудование можно заказать на сайте https://stanokcnc.ru/.

Концевые

Их также называют пальчиковыми из-за аккуратного внешнего типа – вытянутый цилиндр напоминает палец. Их основное предназначение – врезка пазов, создание выемки, работа с контурными уступами. Очень хорошо они подходят для металлообработки двух перпендикулярных плоскостей. Они делятся аналогично угловым на:

- • монолитные или со сменными пластинами;

- • разную форму хвостовиков;

- • степень обработки – от начальной до финишной.

Фасонные

Подходит для производства фасок и обточки протяжных фасонных деталей. Если они короткие, то обычно фрезеровка не применяется, а используется протягивание. Интересен внешний вид оснастки – два круга с зазубринами. Есть несколько разновидностей.

Острая заточка

Второе название – остроконечные. Их режущий край хорошо виден, а также прекрасно поддается повторной заточке. Их просто корректировать при необходимости.

Затылованные инструменты

Ими очень удобно обрабатывать закрытые канавки и фаски, кромки. Режущие ножи у них немного выступают за пределы основного диска, поэтому их сложно затачивать.

Какие червячные фрезы бывают по металлу

Это многолезвийный инструмент. Его назначение – нарезание зубчатых колес, а также шлицевых валов, которые имеют эвольвентный профиль. Металлообработка заключается в точечном касании лезвий поверхности.

Цельные и сборные

Монолитные инструменты выполнены полностью из инструментальных сплавов – они крепкие и более надежные. Зато вторая модификация отличается тем, что можно менять наконечники, а также заменять их при порче, производить более удобную заточку.

Однозаходные и многозаходные

Это число витков, которые есть на червячной фрезе. Чем их больше, тем выше производительность, но вот точность начинает хромать. Поэтому большое количество заходов применяется в основном только при черновой отделке.

Со шлифовальными и не шлифованными зубьями

Проще говоря – это степень исправности. Чем она выше (тонкая обработка), тем лучше происходит шлифовка. В то время как обдирная, черновая, промежуточная и даже чистовая стадия – это инструменты, которые не предназначены для шлифования.

Корончатые сверла

Их используют для создания отверстий. Можно применять классическую спиральную разновидность, но по степени точности они в 4 раза уступают рассматриваемому варианту. Их назначение – для станков с ЧПУ.

Можно услышать название борфрез. Это аналогичная оснастка, но крепится она в ручной электродрели, выполняет аналогичную функцию.

Шпоночные

Удобный небольшой цилиндр с очень плавно расположенными витками режущих кромок на рабочей части. Особенность заключается в том, что есть специальные выемки, которые предназначены для легкого отвода стружки.

Конические

Или конусные. Имеют вид усеченного конуса и подходят не для прямых участков, а для округлых деталей. Одна из разновидностей – пальчиковая.

Сферические

Не самые популярные, применяются при однопроходной металлообработке с целью создать довольно качественные пазы и фигурные уступы. Маленькие лезвия находятся со всех сторон рабочей сферы.

Фреза под Т-образные выемки

Такая форма необходима при создании углублений в головке крепежных изделий или при подготовке валов со шлицевыми соединениями. Иногда их называют грибком, действительно, они имеют похожую конфигурацию, но перевернутую.

Сборные

Это очень удобный и многогранный инструментальный комплект, который состоит из основания и нескольких отверстий для крепежей нужных резцов. С одной стороны, это крайне эффективно, можно совместить в одном наконечнике массу функций. Но, как и любая универсальная вещь, она уступает узкоспециализированной.

Конечно, приведенные выше разграничения (по конфигурации, назначению) – это не единственные способы различать оснастку. Настоящий фрезеровщик имеет такой большой ассортимент изделий, что не без труда сможет его разложить. Какие еще бывают причины для классифицирования.

Разное число заходов

Стандартными считаются:

- • Однозаходные.

- • Двухзаходные.

- • Четырехзаходные.

Но может быть любое количество витков.

Чем меньше заходов, тем больше отведенная площадь под канавки. Особенностью работы с таким инструментом является то, что в каждое мгновение на заготовку оказывает воздействие только одна конкретная режущая кромка. Это очень положительно сказывается на создании продукта на высоких оборотах и при большой скорости, поскольку это позволяет беспрепятственно удалять отходы.

Также это актуально при осуществлении деятельности с мягкими металлами и другими веществами, например, с пластиком или ПВХ,акрилом. Еще их применяют при черновой и обдирочной процедуре, когда качество и точность – это не самые главные показатели.

Многозаходные используются при работе с материалом, имеющим твердую и хрупкую структуру. Движение будет плавным, без ударов, потому что одновременно поверхности касается несколько зубьев.

Тип удаления стружки

Здесь все просто — отход летит либо вверх, с таким направлением привыкли обращаться все фрезеровщики, либо вниз. Первый вариант наиболее удобен, если создаются пазы или глухое отверстие, поскольку металл не скапливается там. Но есть и минус – из всего «вылетевшего» часть может приземлиться опять на рабочую зону и препятствовать хорошему резанию. Второй вариант, соответственно, имеет более узкие возможности, но при некоторых видах работ более рекомендован.

Мы рекомендуем отталкиваться от:

- • поставленной задачи;

- • прочности обрабатываемого материала;

- • потенциала механизма.

На все инструментальные единицы нанесена классическая маркировка, поэтому в типоразмере вы не ошибетесь.

Обязательно необходимо следить за:

- • Остротой заточки.

- • Отсутствием ржавчины или прочих загрязнений.

- • Надежной фиксацией в суппорте.

Лучше всего использовать специальные сухие и освещенные шкафы для складирования.

Если у вас есть оборудование с ЧПУ от компании https://stanokcnc.ru/, вы сможете совершать практически любые операции – от обычной распиловки до фигурного вырезания отверстий и нарезания внутренней резьбы.

В статье мы рассказали про виды фрез и их назначение по металлу. Будьте внимательны во время работы за станковым оборудованием!

Конструкция и классификация фрез — Студопедия

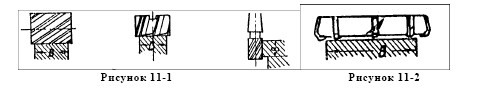

К основным конструктивным частям фрезы относятся ее корпус 4 и режущие зубья 5 с определенными размерами и формой (рис.1).

По расположению зубьев на корпусе различают цилиндрические и торцовые фрезы.

|

Рисунок 2

|

|

Рисунок 3

Цилиндрические фрезы имеют зубья на образующей поверхности корпуса, их конструктивными элементами являются: передняя поверхность 7, задняя поверхность 8, спинка 1, режущая кромка 9 (рис.1а).

Торцовые фрезы снабжены зубьями на торцевой поверхности корпуса, включающими следующие элементы: переднюю, поверхность 7, главную заднюю поверхность 11 (на рисунке обращена вниз), а также главную режущую кромку 9, вспомогательную режущую кромку 12 и вершину 10 (рис. 1б).

Передняя поверхность зуба воспринимает нагрузку от сходящей по ней стружки, главная задняя поверхность контактирует с поверхностью резания 2, вспомогательная задняя поверхность — с обработанной поверхностью 3, улучшая ее качество.

Необходимая производительность фрезерования достигается увеличением глубины t, подачи S и скорости обработки V. Чтобы при этом обеспечить заданную стойкость фрез, для их изготовления применяют инструментальные материалы с высокой твердостью, прочностью, износостойкостью, теплостойкостью, но также и с повышенной стоимостью.

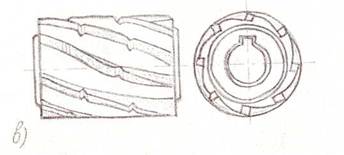

По способу изготовления фрезы разделяют на цельные, составные и сборные.

Цельные фрезы изготовляют из инструментальных низколегированных сталей ХГ, ХВГ, ХВ5, 9ХС с невысокой теплостойкостью и применяют в ремонтном и мелкосерийном производстве деталей при скорости резания до 25 м/мин (рис. 3а, 4а, 6а).

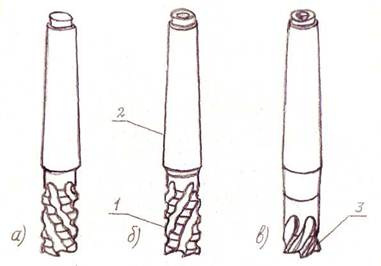

Составные фрезы имеют рабочую часть 1, изготовленную из инструментальной, высоколегированной быстрорежущей стали Р12, Р6М3, Р6М5, Р9К5, а хвостовик 2 – из конструкционной углеродистой либо легированной стали (рис. 6б). Рабочая часть и хвостовик соединяются с помощью сварки, что позволяет снизить стоимость фрез и за счет повышенной теплостойкости материала рабочей части использовать их в крупносерийном производстве при скоростях резания до 100 м/мин.

Сборные фрезы снабжаются режущими зубьями (ножами) из быстрорежущей стали, а также зубьями из конструкционной легированной либо инструментально углеродистой стали с режущими пластинками из инструментального твердого сплава. Режущие ножи удерживаются в гнездах корпуса фрезы за счет механического крепления (рис. 3б, 4б). Твердосплавные режущие пластинки 3 обычно крепятся в гнезде 6 корпуса, ножа или рабочей части фрезы (рис. 3в, 4в, 6в).

|

|

|

Рисунок 4

Режущие пластинки прессуются и спекаются из смеси порошков кобальта и карбида вольфрама (ВК6, ВК8, ВК10М) с карбидом титана (Т5К10, Т14К8, Т60К6) и карбидом титана (ТТ7К12, ТТ20К9). Высокая теплостойкость указанных материалов обеспечила наиболее широкое применение сборных твердосплавных фрез в массовом производстве при скорости резания до 800 м/мин. Для чистовой обработки используют пластинки, изготовленные из смеси порошков на основе корунда at2O3 – минералокерамики марок В0-13, В0-14, ВОК-60, ВОК-63, позволяющей в несколько раз повысить производительность и стойкость фрезы.

По способу крепления к шпинделю станка различают насадные и хвостовые фрезы.

Насадные фрезы имеют центральное отверстие со шпоночной канавкой (рис. 1а) или торцовым пазом (рис. 1б), что позволяет установить их на оправку, закрепляемую затем в шпинделе станка.

Хвостовые фрезы снабжены конусным хвостовиком 2, которым фреза устанавливается и закрепляется в конусном отверстии переходной втулки или шпинделя станка (рис. 6).

По положению режущей кромки зубьев относительно оси фрезы выделяют фрезы с прямыми, винтовыми и разнонаправленными зубьями.

Прямозубые фрезы просты в изготовлении, но каждый их зуб входит и выходит из процесса резания сразу всей своей шириной, что делает резание неравномерным, снижает стойкость фрезы и качество обработанной поверхности (рис. 5а, б).

Винтозубые фрезы имеют зубья с режущими кромками, направленными под углом к оси фрезы (рис. 3, 6). При работе такие зубья врезаются в материал и выходят из процесса резания постепенно по своей ширине, что стабилизирует резание, повышает стойкость фрезы и качество обработки. При установке винтозубой фрезы направление винтовой линии ее зубьев и направление вращения шпинделя (правое или левое) должны быть разноименными, чтобы осевая составляющая силы резания была направлена в сторону гнезда шпинделя, исключая ослабление крепления в нем оправки с фрезой.

Разнонаправленные зубья при работе фрезы создают силы резания, осевые составляющие которых противонаправлены и уравновешивают друг друга (рис. 5е).

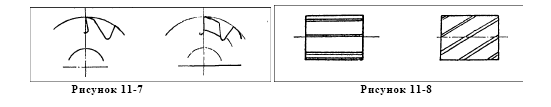

По форме задней поверхности зубьев различают фрезы с остроконечными и с затылованными зубьями.

|

|

Рисунок 5

Остроконечный зуб имеет прямую или параболистическую форму линии задней поверхности, по которой производится его переточка (рис. 5а). Фрезы с такими зубьями просты в изготовлении и обладают высокой стойкостью, однако их переточка сильно изменяет профиль зубьев, что не позволяет использовать такие фрезы для обработки фасонных поверхностей.

Затылованный зуб характеризуется линией задней поверхности, выполненной по архимедовой спирали (рис. 5б). Его изготовление более сложно, а переточка производится по передней поверхности, таких фрез для обработки фасонных поверхностей.

По количеству зубьев и величине их шага фрезы делят на крупнозубые и мелкозубые.

Крупнозубые фрезы имеют высокую прочностью и стойкостью, но создают неравномерный режим фрезерования (рис. 5г). Это ухудшает качество обработки и позволяет применять их для чернового фрезерования.

Мелкозубые фрезы обеспечивают равномерную работу и высокое качество поверхности при чистовом фрезеровании (рис. 5в).

По виду выполняемой работы различают фрезы для обработки плоских поверхностей, пазов и фасонных поверхностей.

Плоские поверхности обрабатываются цилиндрическими, торцовыми, дисковыми или концевыми фрезами.

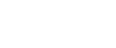

Цилиндрические фрезы обычно имеют винтовые зубья и изготовляются цельными (рис. 3а), а также сборными с вставными ножами из быстрорежущей стали (рис. 3б) либо с винтовыми пластинками из твердого сплава (рис. 3в). Широкие поверхности обрабатываются комплектом фрез, причем направления винтовых линий зубьев фрез в комплекте должно быть таким, чтобы осевые составляющие сил резания стремились бы сблизить фрезы либо их результирующая была бы направлена в сторону шпинделя станка (рис. 3б).

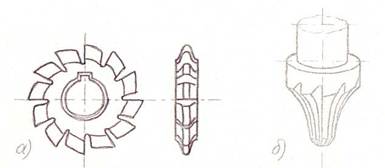

Торцовые фрезы могут быть цельными (рис. 4а) или сборными с вставными ножами из быстрорежущей стали (рис. 4б) либо оснащенными пластинками из твердого сплава (рис. 4в).

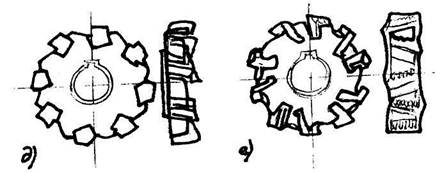

Дисковые фрезы изготовляются цельными либо сборными и по назначению делятся на пазовые (рис. 5а, б), отрезные и прорезные (рис. 5в, г), двусторонние (рис. 5д) и трехсторонние (рис. 5е). Поверхности в виде уступов обрабатываются двусторонними и трехсторонними фрезами, глубокие пазы – трехсторонними фрезами, имеющими разнонаправленные зубья для улучшения отвода стружки и повышения стойкости фрезы.

Торцовые режущие кромки дисковых фрез имеют скос для снижения сил трения по обратной поверхности. Из-за этого после переточки ширина их зубьев уменьшается, что можно компенсировать применением комплекта фрез с регулируемой шириной комплекта.

Пазы сквозные, с выходом, закрытые и Т-образные обрабатываются дисковыми пазовыми фрезами, прорезными и отрезными, а также концевыми и шпоночными фрезами.

Пазовые фрезы с остроконечными или затылованными зубьями на образующей поверхности служат для обработки точных по ширине неглубоких пазов (рис. 5а, б).

Прорезные (шлицевые) и отрезные фрезы используются для получения узких, неглубоких прорезей (шлица головки винтов), а также для отрезки заготовки в заданный размер (рис. 5в, г).

Концевые фрезы могут быть цельными, составными либо сборными с коронкой или винтовыми пластинками из твердого сплава (рис 6). С помощью концевых фрез обрабатываются вертикальные поверхности, уступы, а также глубокие канавки сложной конфигурации. Цельные и составные фрезы имеют затылованные зубья со стружкоразделительными канавками для улучшения условий резания. Их применяют для предварительной обработки и часто называют «кукурузными».

Шпоночные фрезы для обработки пазов призматических шпонок могут изготовляться цельными из твердых сплавов, цельными либо составными из быстрорежущей стали, а также сборными с твердосплавными пластинками (рис. 7а). Для пазов сегментных шпонок применяются шпоночные хвостовые, цельные или составные фрезы (рис. 7б), а также шпоночные насадные цельные фрезы (рис. 7в).

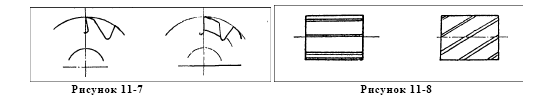

Т-образные пазы образуются фрезами цельными, составными или сборными с твердосплавными пластинками (рис. 8).

Фасонные поверхности образуются кривыми, и их профиль обычно бывает вогнутым, винтовым или зубчатым.

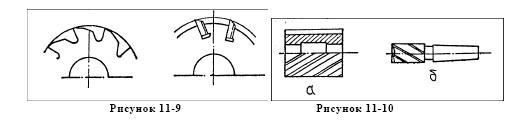

Полукруглые вогнутые (рис. 9а) либо выпуклые (рис.9б) фрезы цельной конструкции с затылованными зубьями применяются для получения выступов или пазов полукруглого профиля.

Резьбовые фрезы могут быть дисковыми, либо гребенчатыми формой зубьев, соответствующей профилю нарезаемой резьбы. Дисковые фрезы с остроконечными зубьями используются для нарезания длинных резьб трапецеидального профиля, например, ходового винта станков (рис. 10а). Гребенчатые фрезы имеют затылованные зубья и служат для нарезания наружной или внутренней треугольной резьбы небольшой длины (рис.10б). Они изготовляются хвостовыми, цельной или составной конструкции либо цельными насадными.

|

|

Рисунок 6

Рисунок 7

|

Рисунок 8

|

Рисунок 9

|

Рисунок 10

|

|

Рисунок 11

Зуборезные модульные фрезы делят на дисковые, пальцевые и червячные, они имеют затылованные зубья с профилем, соответствующим профилю нарезаемой зубчатой поверхности. Дисковые модульные фрезы предназначены для нарезания прямозубых колес и зубчатых реек методом зубокопирования (рис.11а). Они имеют цельную конструкцию из быстрорежущей стали либо из твердого сплава. Пальцевые модульные фрезы служат для нарезания цилиндрических и конических прямозубых, косозубых и шевронных колес методом зубокопирования (рис. 11б). Они изготовляются цельными, составными или сборными. Червячные модульные фрезы применяются для нарезания методом зубообкатки цилиндрических и конических зубчатых колес с прямыми, косыми и спиральными зубьями (рис. 11в). Они могут быть цельными из быстрорежущей стали либо из твердого сплава, а также сборными с вставными гребенчатыми ножами из быстрорежущей стали либо из твердого сплава.

Фрезерная обработка: основные виды фрезерования

При работе с металлом применяется различное оборудование и инструменты. Чтобы эффективно использовать станки и дополнительные приспособления, требуется соблюдать технологии. Одни из видов работы с металлом является фрезерная обработка.

Фрезерная обработка

Фрезерная обработкаИзначально токарно-фрезерная обработка металла проводилась вручную. Мастера работали самодельными приспособлениями и обычными инструментами. Из-за этого производительность была низкая, а на выходе получалось множество бракованных деталей. Даже опытным мастерам металлообработки было сложно изготовить деталь точных размеров и формы.

С развитием технологий начали появляться станки, которые работали с помощью электродвигателей. С их помощью можно было точнее и быстрее обрабатывать заготовки. Обработка металла значительно упростилась, а технологии продолжали развиваться. Постепенно обычные токарно-фрезерные станки начали оборудоваться системами ЧПУ. На сегодняшний день профессиональное оборудование работает самостоятельно после настройки программы. Для производства достаточно, чтобы один оператор настраивал программу и контролировал процесс работы станка.

Материалы и виды фрез

Фрезеровка на специальном оборудовании проводится при помощи фрез. Это насадки, которые закрепляются в патроне. На него передаётся вращательное усилие с помощью шпинделя, и фреза начинает крутиться. Существуют различные виды применяемых фрез:

- Дисковые. Используются для разрезания деталей, выборки, обработки фасок.

- Торцевые. С их помощью обрабатываются торцевые зоны.

- Цилиндрические. Используются при обработке узких плоскостей.

- Угловые. Применяется для создания угловых пазов и наклонных поверхностей.

- Концевые. С их помощью изготавливаются пазы на поверхности заготовок.

Также можно выделить фасонные, червячные и кольцевые фрезы. Их выбор зависит от запланированных работ.

Виды фрез

Виды фрезК материалам заготовок, подвергающихся обработке, относятся различные виды металлов, мягкие и твердые породы дерева, а также прочный пластик.

Классификация фрезеровки

Из всего разнообразия фрезеровочных работ и используемого оборудования основные виды фрезерования классифицируют в зависимости от трех факторов:

- используемый вид фрезы;

- позиционирование обрабатываемой детали на рабочей поверхности;

- направление вращения рабочей части станка.

Чёткую классификацию фрезеровочных работ встретить невозможно. Связано это со множеством видов проводимых операций.

Технология фрезеровки

Фрезерная обработка металла может производиться на разных станках с разными материалами и фрезами. От этого изменяется технология, которой следует придерживаться в рабочем процессе.

Технология фрезеровки на обычном станке

Механические станки до сих пор считаются наиболее популярными в производстве. Их используют на предприятиях и в личных мастерских. Этапы работы:

- В первую очередь требуется провести подготовку. Для этого заготовка закрепляется на рабочем столе. Запускается вращение режущей части станка.

- Фреза слегка соприкасается с заготовкой и отводится в изначальное положение.

- Выставляется глубина обработки. Снова запускается электродвигатель.

По мере продвижения работы изменяется размер фрез. Таким образом достигается высокая скорость обработки.

Технология фрезеровки на станке с ЧПУ

Фрезерная металлообработка на станках с ЧПУ достаточно популярна на сегодняшний день. Постепенно оборудование, программируемое оператором заранее, вытесняет механические станки. Связано это с тем, что механизмы с ЧПУ обладают большей точностью при работе и ускоряют производственный процесс.

Металлообработка

МеталлообработкаТехнология работы на оборудовании с ЧПУ заключается в том, что оператор должен настроить программу, проверить подвижные механизмы, натянуть ремни, закрепить заготовку на рабочем столе и включить двигатели. Дальше человеку нужно только наблюдать за процессом работы механизмов. Двигатели работают за счёт программы и выполняют заданный алгоритм действий. После создания требуемой формы из заготовки оператор должен выключить оборудование, снять готовую деталь и повторить процесс. Если нужно изготовить деталь другой формы, оборудование следует перенастроить.

Технология фрезеровки ГБЦ

Владельцы автомобилей, работающих на бензине, часто сталкиваются с необходимостью в использовании фрезерного оборудования. Со временем изнашиваются головки блока цилиндров (ГБЦ). Связано это с тем, что при работе двигателя возникают постоянные изменения температурного режима. Из-за этого детали мотора изнашиваются и выходят из строя.

Если не исправить проблему, связанную с головками блока цилиндров, вовремя, они могут прогореть. Это приведёт к смешиванию охлаждающей жидкости со смазывающей. Выхлопные газы, в свою очередь, будут попадать в систему охлаждения.

Фрезеровку головок блока цилиндров производят при отказе двигателя и отклонениях головок от плоскости на 0.05 мм. Эту работу лучше доверить автослесарю, который имеет опыт фрезеровочных работ.

Чтобы измерить величину отклонения, используют большую линейку и набор щупов.

Фрезеровка титановых изделий

При обработке титана с помощью фрезерного оборудования, необходимо учитывать тот факт, что этот металл обладает низкой теплопроводностью. Из-за этого процесс его обработки осложняется.

Чтобы было проще работать с титаном и иметь на выходе качественные детали, необходимо учитывать мнение опытных мастеров металлообработки:

- При обработке титана используют высокоскоростные фрезы.

- Сначала снимают большой слой, плавно переходя к тонкому.

- Фрезы должны обладать большим количеством зубьев.

- Во время работы наблюдают за изменением заточки режущей части.

- После каждого прохода, делают фаску под углом в 45 градусов.

- Начинать обработку титана нужно по дуге.

- Диаметр фрезы должен быть на 30% меньше диаметра паза.

Перед началом работы с титаном необходимо убедиться в том, что мощности двигателя достаточно для обработки прочных видов металла. Нужно заранее осмотреть фрезу на наличие дефектов и проверить натяжение ремней на двигателе.

Фрезерная обработка металлов является одним из известнейших процессов в металлообработке. Её можно производить на механических станках и оборудовании с ЧПУ. Однако при работе с программируемыми машинами требуется выбирать опытного оператора. В противном случае, оборудование не будет функционировать в нормальном режиме.

Фрезерная обработка в последнее время набирает большую популярность, поэтому столь же востребована, как сверление деталей и токарная обработка. Суть её заключается в срезании слоя металла при помощи вращающейся, зубчатой фрезы. Фрезерование можно выполнять на заготовках из разных материалов, причем проделывается это как на специальных станках, так и вручную.

Назначение фрезерной обработки

При помощи различного вида фрез, можно более точно и качественно выполнять фрезеровку деталей. Это могут быть различные материалы, но наиболее распространенная обработка на металлах. А при помощи современных станков, оборудованных системами ЧПУ, есть возможность уменьшить количество брака, а также управлять при помощи не сложных числовых программ. Сейчас фреза заменена на лезвие в качестве рабочего инструмента, что и позволило уменьшить вероятность брака, делая заготовки максимально точно.

Для чего же нужна в обработке фрезеровка? При её помощи можно проводить отрезку в металлах, шлифовать, наносить специальные узоры, гравировать, а также делать токарные и другие работы в разных видах деятельности. В набор входит несколько многозубчатых, режущих фрез, а их крепление в станках определяет горизонтальный или вертикальный тип работы. В производстве также может использоваться фрезерование под некоторым углом, для чего предварительно устанавливают фрезу в необходимом направлении. В зависимости от вида обрабатываемой продукции, такое фрезерование имеет несколько способов. Но стоит отметить, что используется немалое количество разнообразных фрез, в частности это цилиндрические, торцевые, концевые, зубчатые, фасонные, а также более сложные.

Сферы применения фрезеровки довольно разнообразны, она может использоваться в металлообработке, машиностроении, в ювелирном производстве, деревообработке и даже в дизайне и архитектуре.

Обработка металла фрезерованием производится вне зависимости от его прочности. Фрезы выбирают, исходя из того, какая нужна обработка, для плоскостей используют цилиндрические или торцевые типы фрез, в последних подбирают несимметрические схемы резания. То есть если детали правильной прямоугольной, квадратной и подобной формы, то чаще всего применяется два эти способа. Одинаковую профильную деталь можно сделать цилиндрической фрезой или с торца.

Фрезерная резка алюминия считается в наше время довольно популярной, так как алюминий широко используется в эксклюзивном дизайне, интерьере, для рекламных элементов, операторской техники и пр. Благодаря его легкости, прочности и низкой температуре плавления, он широко используется и с него не сложно вырезать различные изделия. На деталях сувенирных изделий, маркетинговой и кухонной продукции на современных высокотехнологических станках можно делать надписи, узоры, рельефность и пр. При этом они получаются без заусенцев, правильного габарита и формы, а также с идеальными краями.

Не малую популярность в наше время набрала объемная фрезеровка пластика, в особенности в 3D виде. Это довольно востребованные услуги, которые применяются для промышленных изделий, корпусов. Причем детали быстро делаются, так как довольно быстро работает станок фрезерно-гравировального типа, а цена за выполненные работы невысокая. Обрабатываются как шлицевые, так и фасонные и зубчатые детали, а также проделывают обработку отверстий, торцов, пазы. Из пластика в 3Д виде можно фрезеровать декоративные и пр. детали, формы для литья, полимерные корпуса и многое другое, создавая оригинальные и нужные формы изделий.

Классификация фрезерных работ

Как уже упоминалось, в зависимости от используемой фрезы, различают несколько видов фрезерования, а именно:

- Торцевое фрезерование, суть которого состоит в получении определенной формы деталей при помощи торцевой фрезы. Это необходимо в большинстве случаев для вырезания в изделиях подсечек, канавок, окошка, а также “колодец”, канавку и т. д. С её помощью также производят обратное фрезерование торца из внутренней части разного плана изделий. Фрезеровка торца нужна для получения деталей более точных габаритов, простоты монтажа и, по сути, срезанные торцы служат для передачи сжимающих усилий.

- Концевые, которые нужны для образований уступов в плоскостях вертикальной или горизонтальной формы.

- Цилиндрические, отличающиеся получением изделий в плоскостях соответствующей фрезой в обратном положении.

- Зубчатое.

- Фасонное, заключающееся в создании фасонных (сферы, эллипсы и пр.) деталей неправильной формы. Это фрезерование при помощи специальных фрез, в результате чего получаются фасонные изделия.

Также распространены в разных направлениях деятельности много других видов фрез, которые отличаются многофункциональностью, большими возможностями и точностью в выполнении работ. Используются винтовые канавки для создания зенкер, сверл и другого, отрезной фрезой нарезают различного габарита бруски, к тому же можно получить сложную форму детали криволинейным типом фрезы. Стоит отметить отличие фрезерования двойными дисками, шлицевую лезвию для создания пазов в деталях, а также более сложные формы их. Также можно создать определенную форму при недолгом применении видов фрезерования.

Кроме классификации фрезерования по видам фрез, также существует распределение их на вертикальное расположение в станке, горизонтальное и под углом.

Станки для таких работ, в свою очередь, разделяют на механические и лазерные. Существует направление режущего, движущего элемента совместно с изделием, что принять называть попутным типом обработки. Если же навстречу резцу движется изделие, тогда это считается встречная фрезеровка.

Стоит также отметить профильное фрезерование деталей как деревянных, так и металлических и пр. Это отличается в изделиях, которые идут выпуклой либо вогнутой формы. В этом случае необходимо более тщательно подходить к выбору технологического типа, что зависит в основном от габарита детали и сложности профилирования. Данный вид процесса проходит в три этапа: предварительная грубая и частично чистая фрезеровка, получистая и напоследок окончательная чистая. Часто для получения деталей высокого качества финишную обработку производят с большими подачами, а предыдущие операции выполняют отдельно на разных станках.

Так как для фрезеровки деталей цилиндрическим способом производится при не столь хорошем креплении, то чаще всего профильное фрезерование изделий делается торцевым способом. В основном это универсальный способ для многосерийного промышленного изготовления. В этом случае есть возможность воспользоваться несколькими способами фрезерования разных плоских поверхностей. Это использование двух зубил, фрез большого диаметра и нескольких зубил одновременно.

Работа в таком режиме может происходит значительно быстрее и спокойно, в особенности при использовании нескольких фрез сразу, расположенных с разных сторон от изделия. По этой причине фрезерование плоскостей при помощи торцевых фрез, более применяемое в производстве.

Осуществляется фрезерование, помимо этого, также при помощи ионного луча. Это относительно новый и высокотехнологический процесс, позволяющий удалить максимально точный слой металла. Ионное фрезерование производится под воздействием атома гелия на поверхность, главным условием является контроль напряжения и энергии. Другими словами, сегодня не обязательно полировать или шлифовать детали, это можно сделать на атомном уровне, а на раскаленный металл можно вставлять дополнительные детали.

Технологические этапы процесса

Что касается технологического процесса фрезеровки, то она состоит из несколько последовательностей, которым необходимо следовать:

- Изделие осторожно подводят со стороны поверхности, необходимой для обработки, к фрезеру, который в это время вращается.

- Отведя стол, отключают шпиндель, чтобы он не вращался.

- После этого нужно задать требуемую глубину прорезания.

- Запускают шпиндель.

- Изделие, расположенное на столе, вместе с ним подводят к стыковке с фрезой.

Обработку металлических деталей цилиндрической фрезой производят при длине фрезы на 10-15 мм более, чем есть изделие, а диаметр её подбирается, исходя из толщины разрезания и ширины. При выборе торцевых фрез работа будет делаться не так шумно, поскольку детали надежнее прикрепляются. Производительность предприятия будет высокой при использовании набора фрез, так как во многом упрощается задача. Все зависит от применяемых фрез, а это: совместные фрезы, зубила, двумя дисками одновременно, набора фрез, расположенных с разных боков заготовки и пр. Фрезерование плоскостей несколькими торцевыми фрезами делает сразу несколько обрезаний, а также исключает удары при работе.

Современные технологии позволяют проводить безопасную и с меньшим процентом брака обработку на токарно-фрезерных станках, оборудованных системами ЧПУ. В некоторых случаях, как при обработке деталей повышенной твердости, можно на них делать шлифовку. Они гарантируют получение изделий по максимуму точной геометрической формы, а также производительность. Бывают как специального назначения, так и общего использования, но небольшие детали дома можно обрабатывать ручным электрическим фрезером. Управление на компьютере позволяет задать все параметры и выполнять максимально точно, к тому же есть возможность рассчитывать и создавать 3D модели непосредственно на станке.

Благодаря современным технологиям, фрезерная обработка приобретает большую популярность в разных отраслях производств. Что касается металла, то можно на станках делать как алюминиевые, так и стальные, титановые изделия. Вне зависимости от материала, фрезерованием можно делать детали специального назначения, эксклюзивные, ювелирные и др. И только на станках, оборудованных системами ЧПУ, можно выполнять лазерную фрезеровку деталей сложной формы. Это дорогостоящая, но качественная обработка возможна без предварительной шлифовки.

Фрезы Фрезерование

Фрезерование широко применяется в машиностроении для обработки различных поверхностей, в том числе и для обработки винтовых поверхностей деталей и тел вращения. Из всего парка станков применяемых в машиностроении одну четверть станочного парка составляют фрезерные станки.

Технологические возможности. Метод фрезерования достаточно точный и один из самых производительных. Отклонение размеров деталей после фрезерования находятся в пределах 7-9го квалитетов. При чистовом фрезеровании получают шероховатость поверхности от Rz=20 до Rа=2.5. При получистовом Rz=80-40, а при черновом Rz=160-80. При черновом фрезеровании используют подачи на зуб Sz = 0,15 — 0,5 мм/зуб, а при чистовом — Sz = 0,08 — 0,5 мм/зуб

Кинематика фрезерования. Фреза инструмент с вращательным главным движением резания (вращение вокруг собственной оси) и с одним движением подачи, направление которого не совпадает с осью вращения. Подача может осуществляться как заготовкой, так и фрезой и может быть прямолинейным, вращательным или винтовым.

Фреза — это многолезвийный вращающийся инструмент, зубья которого в процессе резания последовательно вступают в контакт с обрабатываемой поверхностью при относительно медленной подаче, которая осуществляется, например, за счет движения обрабатываемой детали, закрепленной на станке.

Каждый зуб фрезы можно рассматривать как резец с присущими ему конструктивными и геометрическими параметрами (передние и задние углы, режущие кромки и так далее).

Особенность процесса фрезерования. Особенностью процесса фрезерования является то, что он протекает прерывисто в отличие от точения, сверления и других способов обработки, при которых режущая кромка находится в контакте с заготовкой до окончания процесса резания.

В процессе фрезерования каждый режущий инструмент (зуб) находится в контакте с заготовкой в течение некоторого времени до следующего врезания. Врезание сопровождается ударами и приводит к неравномерности процесса фрезерования. Такой режим обработки сопровождается вибрациями, повышением изнашиваемости режущего инструмента (макро и микровыкрашивание) и другими нежелательными явлениями.

При фрезеровании инструмент — фреза, вращаясь вокруг своей оси, образует тело вращения, режущие элементы которого формируют ту или иную поверхность.

Наиболее распространенным являются горизонтальное и вертикальное расположение оси фрезы на станке.

Виды фрез и обрабатываемых поверхностей

Виды фрез | Назначение | |||

| Цилиндрические фрезы применяются для обработки плоских поверхностей и они имеют зубья только на цилиндрической части | |||

| Торцевые фрезы предназначены для обработки более протяженных плоскостей и имеют зубья только на торцевой части Для широкого фрезерования применяются торцевые фрезы со вставными ножами | |||

| | Концевые фрезы используют для обработки плоскостей, пазов и уступов. Они имеют зубья и на торцевой и на цилиндрической части Т-образные фрезы | ||

| | | Прорезные фрезы предназначены для обработки узких пазов (B<6 мм) и канавок. Отрезные фрезы пилами используются для отрезки. Дисковые фрезы используются для обработки пазов и канавок. | |

| Фасонные фрезы используются для обработки сложных фасонных поверхностей, в том числе и винтовых. | |||

Также фрезы подразделяют:

По конструкции зубьев на острозаточенные и затылованные.

острозаточенные затылованные

По форме зубьев на прямые и винтовые фрезы.

прямые винтовые

По характеру крепления зуба на цельные и сборные.

цельные сборные

По способу крепления фрез: насадные и хвостовые.

насадные хвостовые

Цилиндрические фрезы – это металлорежущие инструменты, применяемые для обработки плоскостей находящихся параллельно по отношению к оси фрезы. Зубья инструмента располагаются по винтовой линии с определенным углом наклона.

Применение

Фрезы цилиндрические предназначены для установки на горизонтально-фрезерный станок. Используются для обдирной и получистовой обработки прямых плоскостей деталей расположенных параллельно оси инструмента. Зубья фрезы имеют прямую или винтовую форму. Инструмент с винтовыми зубьями удобен для обработки узких участков заготовки. Для уменьшения осевых усилий применяется сдвоенный инструмент, имеющий различный наклон режущих поверхностей. Это позволяет выровнять осевые усилия в процессе обработки металлических деталей.

Цилиндрические фрезы являются одним из основных типов оснастки, широко применяются в машиностроении для производства сложных деталей для машин и оборудования. Материалом инструмента является быстрорежущая сталь с твердосплавными рабочими вставками, что позволяет значительно продлить его срок эксплуатации.

Виды цилиндрических фрез

В зависимости от типа и конструкции зуба фрезы цилиндрические подразделяются на:

- фрезы с мелкими и крупными зубьями;

- инструмент со вставными ножами;

- фрезы составные со вставными ножами;

- фрезы с винтовыми твердосплавными пластинами.

В зависимости от направления зубьев данный тип оснастки подразделяется на правые и левые. Данную характеристику определяет направление винтовой линии режущей кромки. Расположение зуба инструмента может быть равномерным или неравномерным. В большинстве конструкций фрез имеется один угловой шаг и равномерное расположение режущих кромок относительно оси инструмента. Но возможно и иной вариант с неравномерным расположением. Такие фрезы применяются, в основном, на станках с конструкцией малой жесткости и позволяют уменьшить вибрацию при работе.

В зависимости от материала режущих кромок цилиндрические фрезы подразделяются на:

- углеродистые;

- легированные;

- быстрорежущие;

- твердосплавные.

Рекомендации по эксплуатации

Производительность инструмента напрямую зависит от правильного подбора и соблюдения технологии обработки, в первую очередь от соблюдения скоростного режима. В процессе работы фреза затупляется – образуется площадка износа на задней поверхности зуба с постоянно увеличивающейся шириной и, от воздействия стружки, лунка на передней поверхности.

В процессе работы необходимо тщательно следить за износом, своевременно производить заточку и не допускать соединения лунки и задней площадки. Последнее приводит к катастрофическому износу инструмента и для восстановления понадобится снять большой слой металла. Признаками износа являются вибрация, неровная обрабатываемая поверхность и чрезмерный износ фрезы.

Значительно уменьшить износ и продлить срок эксплуатации поможет охлаждение в процессе фрезерования. Для этого необходимы специальные охлаждающие жидкости, некоторые из которых выполняют и функции смазки. Выбор охлаждающей жидкости зависит от типа фрезерования и материала заготовки. Подвод жидкости должен осуществлять непрерывно (струйно или туманом) с первых секунд работы.

ГОСТ

Основной стандарт, регулирующий технические условия цилиндрических фрез – ГОСТ 3752. Инструмент со вставными ножами регулируется ГОСТ 9926, с винтовыми пластинами – ГОСТ 8721.

Совершенствование технологии обработки криволинейных поверхностей для различной техники приложений растет. Различные методологии и компьютерные инструменты были разработаны производители для повышения эффективности обработки поверхности свободной формы. Выбор права наборы стратегий траектории резания и соответствующие условия резания чрезвычайно важны в обеспечение высокой производительности, лучшее качество и меньшие усилия резания.В эта статья, сила резания как новый критерий принятия решения для лучшего выбора траекторий инструмента на выпуклые поверхности. Поэтому данная работа направлена на изучение и анализ различных финишные стратегии для оценки их влияния на текстуру поверхности, силы резания и механическую обработку время. Дизайн и анализ экспериментов выполняются с помощью техники Тагучи и Дисперсионный анализ. Кроме того, существенные параметры, влияющие на силу резания в каждом стратегии вводятся. Используемые стратегии обработки включают растровые, трехмерные, радиальные и спираль.Параметры резки были скорость подачи, скорость резки и шаг. Эксперименты проводились на выпуклых поверхностях низкой кривизны из нержавеющей стали 1.4903. Вывод эта радиальная стратегия обеспечивает лучшую текстуру поверхности и минимальные силы резания и спираль Стратегия означает худшую текстуру поверхности и высочайшие силы резания.

1. Введение

Фрезерование с ЧПУ является сегодня наиболее эффективным, производительным и гибким способом обработки криволинейных поверхностей.Шаровые инструменты используются для обработки поверхностей 2,5D и 3D для штампов, пресс-форм и различных деталей, таких как аэрокосмические компоненты, в связи с тем, что резец легко адаптируется к обработке этих деталей [1, 2].

Обработка криволинейных поверхностей обычно выполняется в соответствии с заданной стратегией обработки. Однако по мере роста конкуренции между производственными компаниями все больший упор делается на качество продукции и эффективность процесса, и это впоследствии способствует и стандартизирует широкое использование заранее определенной стратегии обработки в дизайне продукции.Другими словами, в промышленности требуются высокоэффективные стратегии обработки для обработки криволинейной поверхности перед выполнением любого процесса обработки из-за растущей потребности в более высокой точности, большей целостности поверхности, меньшем времени обработки и меньших усилиях резания. Все эти термины возникли в результате использования соответствующей стратегии траектории резца.

Могут быть использованы различные возможные стратегии финишной обработки. Финишные операции фрезерования, использованные в этом исследовании, были спиральными, радиальными, трехмерными и растровыми траекториями инструмента.Спиральная обработка создает спиральную траекторию инструмента от заданного фокуса, сохраняя постоянный контакт между резцом и заготовкой. Радиальная обработка сходит траектории инструмента к центральной точке с возможностью останавливаться ближе к центру радиальных проходов, где они становятся очень плотными. При растровой обработке проходы параллельны в плоскости и следуют в направлении поверхности, в этой стратегии, чтобы уменьшить время обработки, направление обработки, которое предлагается выбирать вдоль длинной стороны заготовки.При фрезерной обработке со смещением 3D режущий инструмент начинается на периферии к внутренней поверхности обрабатываемой поверхности, или режущий инструмент может начинаться в центре заготовки и затем продолжается наружу. Резак возвращается в начальную точку каждого цикла, а затем режет наружу до следующего внешнего цикла [3, 4]. Следует отметить, что во всех упомянутых выше стратегиях выполняется фрезерование вверх и вниз. Рисунок 1 схематически иллюстрирует пути 3D-инструментов тестируемых стратегий.

Прецизионные детали с изогнутыми поверхностями требуются во многих отраслях промышленности.Из-за изначально низкой жесткости концевых фрез в процессе изготовления таких деталей, силы резания могут вызывать отклонения инструмента, и эти отклонения оказывают существенное влияние на геометрические и размерные ошибки в обрабатываемой детали [5]. Следовательно, выбор стратегии траектории резца, в которой могут быть получены более низкие силы резания, может быть одним из способов предотвращения любого катастрофического поломки инструмента и неблагоприятного качества обработанной поверхности. Нг и соавт. [6] показали, что значения удельной силы при обработке с вертикальной нисходящей стратегией выше, чем вертикальной восходящей.Это объясняет чрезвычайно короткий срок службы инструмента при использовании этого режима работы. Ким и соавт. [7] провели моделирование и эксперименты по силам резания на наклонных поверхностях и показали, что силы резания в целом были ниже при горизонтальной ориентации траектории фрезы по сравнению с фрезерованием при вертикальной ориентации траектории фрезы. Чу и соавт. [8] показали, что, хотя вертикальная ориентация вверх при малых углах наклона достигалась с большей стабильностью, чем вертикальная ориентация вниз, более высокие скорости резания с первой приводили к меньшим силам резания.В нескольких исследованиях также рассматривалось влияние траектории резца на шероховатость поверхности, хотя немногие исследования фокусируются на влиянии стратегий траектории инструмента на текстуру поверхности [9, 10].

В большинстве предыдущих исследований основное внимание уделялось сравнению сил резания с ориентацией траектории резца, но ни одно из них не исследовало силы резания в отношении стратегий траектории резца, особенно при обработке криволинейных поверхностей с низкой кривизной.

Таким образом, оценка стратегий траектории резца в отношении силы резания, текстуры поверхности и соответствующих характеристик обработки заготовки при фрезеровании выпуклых поверхностей заслуживает большего внимания.Во-первых, целью данного исследования является анализ различных стратегий обработки, включая растровые, трехмерные, спиральные и радиальные траектории инструмента при 3-осевом фрезеровании выпуклой геометрии низкой кривизны. Во-вторых, исследуется влияние параметров обработки на силы резания на основе используемой стратегии траектории инструмента, и наиболее значимый параметр, влияющий на силу резания в каждой стратегии фрезерования, определяется с помощью дисперсионного анализа (ANOVA). Метод дизайна Тагучи также используется для проектирования экспериментов.Параметры обработки, используемые в этом исследовании, включают скорость резания, скорость подачи и шаг. Усилие резания и время обработки измеряются, а текстура поверхности анализируется.

2. Экспериментальные работы

Целью экспериментальной работы является исследование влияния стратегий траектории резания и параметров резания на эксплуатационные характеристики при фрезеровании концевых наконечников на типичной выпуклой поверхности с низкой кривизной.

2.1. Материал заготовки и режущий инструмент

Материал заготовки — нержавеющая сталь X10CrMoVNb9-1DIN 1.4903, который используется в строительстве турбин и котлов, турбинных лопаток, химической промышленности и реакторного машиностроения. Его номинальный состав составляет 8,26% Cr, 0,91% Mo, 0,37% Mn, 0,29% Si, 0,19 В, 0,15% Cu, 0,13 Ni, 0,11% C, 0,06% Nb, 0,02% W, 0,015% P и баланс Fe. (все весовые проценты). В таблице 1 приведены механические свойства этого материала. Детали обрабатываются в изогнутые блоки с размерами 82 мм × 60 мм × 16 мм (см. Рисунок 2).

| |||||||||||||||||||||||||

Чтобы избежать переходного состояния, сравнение стратегий проводилось в ограничительной области поверхности угол кривизны (0–32 градуса относительно оси). В противном случае результат рабочих характеристик будет изменен при использовании разных областей кривизны поверхности заготовки. Модель CAD детали и угол кривизны поверхности деталей показаны на рисунке 3.

Выбранный режущий инструмент представляет собой твердосплавную шарикоподшипниковую фрезу с двумя канавками с покрытием из TiN диаметром 12 мм, изготовленную компанией Walter. В таблице 2 приведены геометрические свойства режущего инструмента. Фрезерные инструменты меняются после трех операций, чтобы износ инструмента не влиял на результат.

| |||||||||||||||

Определение, процесс и типы

Фрезерные станки, фрезерные, горизонтальные и вертикальные фрезерные станки

Определение

Фрезерование — это процесс, выполняемый на станке, в котором фрезы вращаются для удаления материала с заготовки, имеющейся в направлении угла относительно оси инструмента. С помощью фрезерных станков можно выполнять множество операций и функций, начиная от небольших объектов до крупных.

Фрезерная обработка — один из самых распространенных производственных процессов, используемых в машиностроительных цехах и отраслях промышленности для производства высокоточных изделий и деталей различных форм и размеров.

Фрезерный станок

Фрезерные станки также известны как многозадачные станки (МТМ), которые представляют собой многоцелевые станки, способные также фрезеровать и переворачивать материалы. На фрезерном станке установлен резак, который помогает удалять материал с поверхности заготовки.Когда материал остывает, он удаляется из фрезерного станка.

Фрезерный процесс

Фрезерный станок включает в себя следующие процессы или фазы резки:

Фрезы

В процессе фрезерования используется много режущих инструментов. Фрезы, называемые концевыми фрезами, имеют специальные режущие поверхности на своих торцевых поверхностях, чтобы их можно было размещать на заготовке путем сверления.Они также имеют расширенные режущие поверхности с каждой стороны для периферийного фрезерования. Фрезы имеют небольшие резцы по углам. Резцы сделаны из высокопрочных материалов, которые долговечны и производят меньше трения.

Поверхностная обработка

Любой материал, пропущенный через зону резки фрезерного станка, получает регулярные интервалы. Боковые ножи имеют регулярные гребни на них. Расстояние между ребрами зависит от скорости подачи, диаметра фрезы и количества режущих поверхностей.Это могут быть значительные изменения в высоте поверхностей.

Gang Milling

Это означает, что в такой установке, как горизонтальное фрезерование, задействовано более двух фрез. Все резцы выполняют одинаковую операцию, или также возможно, что резец может выполнять разные операции. Это важная операция для производства дублирующих деталей.

Типы фрезерных станков

Две основные конфигурации операций фрезерной обработки — это типы фрезерных станков.Это вертикальная мельница и горизонтальная мельница. Они дополнительно обсуждаются ниже:

Вертикально-фрезерные станки

Вертикальная фреза имеет вертикально расположенную ось шпинделя и вращается, оставаясь на той же оси. Шпиндель также можно удлинить и выполнять такие функции, как сверление и резка. Вертикальная мельница имеет еще две категории: башенная мельница и мельница.

В револьверной мельнице имеется стол, который перемещается перпендикулярно и параллельно оси шпинделя для резки материала.Шпиндель, однако, неподвижен. Два метода резки могут быть выполнены с этим, перемещая колено и опуская или поднимая перо.

Другой — это станина, в которой стол движется перпендикулярно оси шпинделя, а шпиндель движется параллельно своей оси.

Горизонтальные фрезерные станки

Горизонтальная фреза также является аналогичным резцом, но их резцы расположены на горизонтальной оправке. Многие горизонтальные фрезы имеют поворотные столы, которые помогают при фрезеровании под разными углами.Эти таблицы называются универсальными таблицами. Помимо этого все инструменты, которые используются в вертикальной мельнице, могут также использоваться в горизонтальной мельнице.