Особенности метода аргоновой сварки, его плюсы и минусы

При необходимости формирования неразъемного соединения деталей из нержавейки, титана, стали, меди, алюминия и прочих цветных металлов и сплавов на их основе чаще прибегают к аргоновой сварке, представляющей довольно трудный специфический процесс. Аргонная сварка совмещает признаки газовой и электродуговой сварки. С последней технологический процесс объединен тем, что обязательно должна использоваться электрическая дуга, с газовой же сваркой общее -в использовании газа и ряда технологических приемов формирования неразъемного соединения.

При необходимости формирования неразъемного соединения деталей из нержавейки, титана, стали, меди, алюминия и прочих цветных металлов и сплавов на их основе чаще прибегают к аргоновой сварке, представляющей довольно трудный специфический процесс. Аргонная сварка совмещает признаки газовой и электродуговой сварки. С последней технологический процесс объединен тем, что обязательно должна использоваться электрическая дуга, с газовой же сваркой общее -в использовании газа и ряда технологических приемов формирования неразъемного соединения.

Принципы сварки аргоном

Плавление кромок соединяемых элементов и присадочного материала, с помощью которых формируется сварной шов, обеспечивается благодаря высокой температуре, создающейся при горении электрической дуги. Аргон выполняет защитные функции.

Плавление кромок соединяемых элементов и присадочного материала, с помощью которых формируется сварной шов, обеспечивается благодаря высокой температуре, создающейся при горении электрической дуги. Аргон выполняет защитные функции.

Сваривание большинства цветных металлов и сплавов на их основе, а также легированных сталей имеет особенности, которые заключаются в том, что в расплавленном состоянии, при взаимодействии с кислородом и прочими элементами в окружающем воздухе, происходит активное окисление этих металлов. Данное обстоятельство негативно отражается на качестве формируемого сварного шва, который в итоге получается непрочным, с порами в структуре — воздушными пузырьками, значительно ослабляющими соединение. Еще хуже на алюминий, расплавленный при сварке, влияет окружающий воздух. Под воздействием кислорода из окружающего пространства начинается горение металла.

Оптимальный способ защиты зоны формируемого соединения при сварке цветных металлов и легированных сталей — это использование аргона. Характеристики этого газа объясняют высокую эффективность применения этого газа:

- Аргон на 38% тяжелее воздуха.

- Газ легко вытесняет воздух из зоны сварки, создавая надежную защиту.

- Инертный газ практически не вступает в реакции с расплавленным металлом и другими газами в зоне горения сварочной дуги.

- При сварке аргоном на обратной полярности нужно учитывать, что от атомов газа легко отделяются электроны, поток которых превращает газовую среду в токопроводящую плазму.

Сварка в среде аргона производится с использованием как плавящихся, так и неплавящихся электродов. Диаметр стержней из вольфрама подбирается по справочникам, в соответствии с характеристиками соединяемых деталей.

Типы:

- Ручная. Выполняется неплавящимся вольфрамовым электродом (РАД).

- Автоматическая в среде аргона с неплавящимися электродами (ААД).

- Автоматическая в среде аргона с плавящимися электродами (ААДП).

По международной классификации аппарат аргонодуговой сварки или сварки с помощью электрода из вольфрама в инертных газах обозначается TIG (Tungsten Inert Gas).

Основные особенности

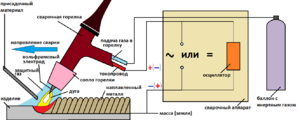

Рабочим органом сварочного аппарата является горелка. В центральную ее часть вставляют вольфрамовый электрод с вылетом 2−5 мм. Внутри горелки электрод фиксируется специальным держателем, в который можно вставить вольфрамовый стержень. Для подачи защитного газа горелку оснащают керамическим соплом. Шов формируется с помощью присадочной проволоки, состав которой должен соответствовать составу свариваемого металла.

Рабочим органом сварочного аппарата является горелка. В центральную ее часть вставляют вольфрамовый электрод с вылетом 2−5 мм. Внутри горелки электрод фиксируется специальным держателем, в который можно вставить вольфрамовый стержень. Для подачи защитного газа горелку оснащают керамическим соплом. Шов формируется с помощью присадочной проволоки, состав которой должен соответствовать составу свариваемого металла.

Основные этапы сварки с использованием электрода из вольфрама:

Поверхности соединяемых деталей тщательно очищаются от загрязнений, следов жира и масла и окисной пленки. Очистка производится обязательно, а выполняться может механическим способом или с помощью химических средств.

Поверхности соединяемых деталей тщательно очищаются от загрязнений, следов жира и масла и окисной пленки. Очистка производится обязательно, а выполняться может механическим способом или с помощью химических средств.- К соединяемым деталям подключают «массу», что делается напрямую (в случае больших габаритов) и через металлическую поверхность рабочего стола. Присадочная проволока подается отдельно, а не включается в сварочную электрическую цепь.

- На аппарате выставляется сила тока. Этот параметр выбирают в зависимости от характеристик соединяемых деталей.

- После включения тока горелка с электродом подносится к свариваемым деталям максимально близко и без контакта с поверхностями. Оптимальное расстояние расположения горелки от соединяемых заготовок (должно выдерживаться при сварке) — 2 мм. Удерживание электрода на этом расстоянии позволит хорошо проплавить соединяемые части и получить аккуратный шов.

- Подача защитного газа включается заранее — за 15−20 сек. до начала сварки. Выключается подача аргона спустя 5−10 сек. после окончания сварки.

- Горелка и присадочная проволока медленно ведется лишь вдоль формируемого шва, без поперечных колебаний. Присадочная проволока, располагающаяся впереди горелки, плавно вводится в зону действия дуги. Из-за резких движений расплавленный металл сильно разбрызгивается.

- В процессе сварки электрическая дуга зажигается, а электрод не должен прикасаться к соединяемым поверхностям. Данное правило должно соблюдаться, так как потенциал ионизации аргона крайне высок, что мешает эффективно использовать искру от касания электрода для его понижения. Когда плавящийся электрод прикасается к соединяемым деталям, появляются пары металла, потенциал ионизации которых гораздо ниже по сравнению с аргоном, что и упрощает процесс зажигания дуги. Если вольфрамовым электродом прикоснуться к поверхности соединяемых частей, дуга загрязняется и выполнение сварки затрудняется.

Для зажигания дуги используется осциллятор, преобразующий поступающий из электросети ток с обыкновенными параметрами в высокочастотные импульсы напряжением 2000−6000 В и частотой тока 150−500 Гц. Такие импульсы позволяют зажечь электрическую дугу без соприкосновения соединяемых деталей и электрода.

Оборудование и оснащение

Для сварки аргоном требуется особое оборудование:

Инвертор или обыкновенный сварочный трансформатор, мощности которого должно хватать для сварки (в частности, может быть использован трансформатор с мощностью холостого хода 60−70 В).

Инвертор или обыкновенный сварочный трансформатор, мощности которого должно хватать для сварки (в частности, может быть использован трансформатор с мощностью холостого хода 60−70 В).- Силовой контактор, через который на горелку подается напряжение.

- Осциллятор.

- Специальный регулятор, отвечающий за время обдува аргоном сварочной зоны (газ должен быть подан за несколько секунд до процесса, а подача его прекращается через несколько секунд после окончания сварки).

- Горелка с керамическим соплом и зажимом для фиксации вольфрамового электрода.

- Баллон газа и редуктор, регулирующий уровень давления аргона, который подается в зону сварки.

- Присадочные прутки и электроды из вольфрама.

- Выпрямитель, который вырабатывает постоянный электроток напряжения 24 В, подающийся на коммутирующие устройства.

- Дополнительный трансформатор, который отвечает за подачу напряжения к коммутирующим устройствам.

Реле, отвечающее за включение/отключение осциллятора, контактора, электрогазового клапана, которому нужно напряжение 24 или 220 В.

Реле, отвечающее за включение/отключение осциллятора, контактора, электрогазового клапана, которому нужно напряжение 24 или 220 В.- Индуктивно-емкостный фильтр, который обеспечивает защиту аппарата от отрицательного воздействия высоковольтных импульсов.

- Амперметр для измерения величины тока.

- Автомобильный аккумулятор (можно неисправный) емкостью 55−75 Ah, необходимый для снижения постоянной составляющей сварочного тока, которая обязательно возникает при сварке с использованием переменного тока (к сварочной цепи аккумулятор подключается последовательно).

- Сварочные очки.

В марке готового сварочного аппарата должна быть аббревиатура TIG. Использовать его можно после дополнительной комплектации горелкой, газовым баллоном, элементами, которые управляют подачей защитного газа.

Выбор режима

Важные параметры — полярность и направление электротока. На их выбор влияют свойства материалов, подлежащих свариванию. Переменный ток или обратная полярность выбирается при необходимости выполнения сварки деталей из алюминия, магния, бериллия, прочих цветных металлов. Выбор объясняется тем, что с использованием такого электротока эффективно разрушается оксидная пленка, всегда присутствующая на поверхности этих материалов.

Важные параметры — полярность и направление электротока. На их выбор влияют свойства материалов, подлежащих свариванию. Переменный ток или обратная полярность выбирается при необходимости выполнения сварки деталей из алюминия, магния, бериллия, прочих цветных металлов. Выбор объясняется тем, что с использованием такого электротока эффективно разрушается оксидная пленка, всегда присутствующая на поверхности этих материалов.

Характерна сварка алюминия, оксидная пленка которого на поверхности имеет высокую температуру плавления. При сварке алюминиевых деталей на токе обратной полярности оксидная пленка эффективно разрушается за счет активной бомбардировки ионами аргона поверхности соединяемых деталей. Токопроводящая плазма, в которую превращается аргон, упрощает выполнение сварки и повышает ее качество. При выполнении процесса с использованием переменного тока для достижения эффекта соединяемые детали являются катодом.

Для сварки в защитных газах часто применяется осциллятор. В случае использования переменного тока это устройство облегчает зажигание сварочной дуги, а когда та загорится, играет роль стабилизатора. Когда меняется полярность переменного тока, возможна деионизация (затухание) дуги. Во избежание этого осциллятор при смене полярности электротока формирует электрические импульсы, подавая их на сварочную дугу.

На выбор тока влияют:

- Свойства обрабатываемого материала.

- Геометрические размеры заготовок.

- Размеры используемых электродов.

Для выбора параметра рекомендуется обратиться к специальной литературе.

Для выбора параметра рекомендуется обратиться к специальной литературе.

Немаловажный параметр — расход аргона, который выбирается в зависимости от скорости подачи присадочного материала и скорости сносящих воздушных потоков. Минимальным значение параметра будет, если сварка осуществляется в помещении, где нет сквозняков. Если работы ведутся на открытом воздухе и при сильном порывистом боковом ветре, нужно увеличить расход газа и для его подачи в зону сварки использовать конфузорные сопла, из которых газ поступает через мелкоячеистые сетки.

Кроме аргона, в защитную смесь часто добавляется немного кислорода (3−5%). В данном случае кислород вступает в реакцию с вредными примесями (влага, грязь, проч.) на поверхности соединяемых частей. В результате примеси сгорают или преобразуются в шлак, который всплывает на поверхность шва.

Кислород не используется для сварки меди, так как получается оксид меди. Данное соединение, реагируя с водородом из окружающего воздуха, образует водяной пар, который стремится выйти наружу из металла шва. Из-за этого в сварном шве образуется множество пор, что негативно сказывается на его качестве.

Плюсы и минусы метода

Достоинства:

Возможность получения надежного соединения благодаря эффективной защите области выполнения работ.

Возможность получения надежного соединения благодаря эффективной защите области выполнения работ.- Незначительный нагрев свариваемых частей, что позволяет использовать технологию для сварки сложных по конфигурации заготовок (они не деформируются при этом).

- Возможность использования для материалов, которые иными способами не могут быть сварены.

- Серьезное увеличение скорости работ за счет высокотемпературной электрической дуги.

Недостатки:

- Сложное оборудование.

- Необходимость в специальных знаниях и опыте.

Метод обеспечит качество и надежность сварных соединений, равномерность проплавки соединяемых частей. С данной технологией детали из цветных металлов небольшой толщины могут свариваться и без присадочной проволоки.

Аргонодуговая сварка — Svarcom

Описание метода

Аргонодуговая сварка (иначе называемая сварка вольфрамовым электродом в среде защитных газов) представляет собой мощную дугу, которая горит между неплавящимся вольфрамовым электродом и свариваемой заготовкой. Сварочная ванна и электрод находятся внутри инертного газа, как правило, аргона, подаваемого через газовое сопло в конце сварочной горелки, в центре которого находится электрод.

Аргонодуговая сварка также может быть использована для сварки с использованием присадочного материала, который подается в виде прутка вручную подобно газовой сварке. Приспособления для механизированной аргонодуговой сварки используются для решения разных задач, таких, например, как соединение труб и сварка труб в трубной доске теплообменника. Подобные автоматические системы могут включать многие дополнительные функции, такие как механизированная подача присадочной проволоки.

Характерными для данного метода являются:

— стабильная дуга.

— отличный контроль результата сварки.

В основном аргонодуговую сварку применяют для сварки: нержавеющих сталей; лёгких металлов, например алюминиевых и магниевых сплавов, и сварки меди и медных сплавов. Она также применима для сварки всех свариваемых материалов, помимо свинца и цинка, для всех типов соединений и во всех позициях. Однако, аргонодуговая сварка больше всего подходит для сварки тонких материалов, начиная от толщины 0,5 мм и заканчивая 3 мм . С точки зрения производительности, аргонодуговая сварка не может конкурировать с другими методами сварки, такими как сварка короткой дугой.

Оборудование

Следующее оборудование необходимо для ведения аргонодуговой сварки:

— сварочная горелка

— высокочастотный генератор для возбуждения дуги

— источник питания

— защитный газ

— контролирующее оборудование

Сварочная горелка

Основные требования, которым должна соответствовать горелка, это малый вес и хорошая изоляция. Эти требования в основном применяются для ручной сварки и менее важны для сварки механизированной. Существуют два основных типа горелок: с водяным охлаждением и с воздушным охлаждением. В настоящее время сварочные горелки могут нести такой ток:

— с водяным охлаждением: максимум до 400 А.

— с воздушным охлаждением: максимум до 200 А.

Рис .1 Разновидности сварочных горелок

Мощная дуга

В аргонодуговой сварке сварочная дуга в основном возбуждается с помощью высокочастотных генераторов, которые нужны для того, чтобы выпустить искру, которая обеспечивает первичный путь через воздух для сварочного тока низкого напряжения. Частота первоначального возбуждающего импульса может достигать нескольких МГц, в сочетании с напряжением в несколько кВт. Однако, это вызывает сильные электрические помехи, что является основным недостатком данного метода.

Это метод не многим лучше возбуждения дуги путем контакта электрода с заготовкой: это не только грозит появлением вольфрамовых включений в сварочном шве, но и ухудшает качество электрода в результате налипания на него брызг с обрабатываемой заготовки.

Другой метод возбуждения дуги – это метод «дежурной дуги», но он требует использования контролируемого источника питания. Дуга возбуждается, когда электрод контактирует с заготовкой, но в данном случае специальный источник питания который поддерживает достаточно низкий уровень колебаний мощности для предотвращения каких — либо неприятных эффектов. Отнятие электрода от заготовки инициирует возбуждение дуги и повышение тока до нормального уровня.

Источник питания

Для нормального выполнения аргонодуговой сварки обычно используют источники постоянного тока прямой полярности (- на электроде, +на заготовке), что значит что все тепло переходит в заготовку. Однако, при сварке алюминия, оксидная плёнка разрушается только при сварке на обратной полярности (+ на электроде, — на заготовке), что приводит к чрезмерному перегреванию электрода. Как компромисс, алюминиевые и магниевые сплавы, как правило, варят на переменном токе. Источники тока для аргонодуговой сварки, как правило, имеют электронное управление, это может быть преобразователь или тиристорный выпрямитель. Напряжение холостого хода при постоянном токе должно равняться приблизительно 80 В.

При сварке переменным током (синусоидальной), высокочастотный генератор работает постоянно, иначе дуга постоянно гасла бы на переходах через ноль.

Синусоида при переменном токе

В 1970-е годы были сконструированы новые источники питания на основе новых технологий, которые дали возможность получить сигнал квадратной формы. Это позволило сильно ускорить переход через ноль, что в свою очередь дало такие эффекты:

— отсутствие необходимости в постоянной работе ВЧ при аргонодуговой сварке на переменном токе;

— возможность пропорционально изменять токи прямой и обратной полярностей;

— возможность регулировать глубину проплавления и разрушение оксидной плёнки, что полезно при сварке алюминия.

На рисунке 2 показана форма тока при питании прямоугольным импульсом. Сбалансированная кривая (слева) имеет быстрый переход через ноль, в отличие от обычной синусоидальной волны. Возможность смещения баланса двух полярностей означает, что, в отдельных случаях скорость сварки может возрасти на 50-75%. При нормальных условиях сбалансированной волны 50% отрицательной полярности имеет электрод. На двух кривых справа показаны 70% отрицательной, 130% положительной полярности (для большего провара или скорости) и 45 % отрицательной, 155% положительной полярности (для быстрейшего разрушения оксидной пленки).

Тепловая пульсация

Используется для того, чтобы обеспечить лучший контроль над сварочной ванной и процессом застывания. Использование пульсирующего подвода тепла даёт несколько преимуществ:

— меньшая чувствительность к изменению ширины зазора;

— улучшение контроля сварочной ванны при разных позициях сварки

— улучшение контроля проникновения и формы шва

— уменьшение чувствительности к неравномерности теплопроводности и длины дуги.

Контролирующее оборудование

Необходимость использования контролирующего оборудования зависит от степени механизации. Однако, оно обычно используется для предварительной и последующей подачи защитных газов и для автоматического управления ВЧ-генератором. Также часто используется возможность заварки кратера на пониженном токе и импульсный ток. Предварительная и последующая подача газа защищают электрод и сварочную ванну от окисления.

Электроды

Материал сварочных электродов должен удовлетворять совокупности следующих характеристик:

— малое электрическое сопротивление;

— высокая температура плавления;

— высокая эмиссия электронов;

— высокая теплопроводность.

Лучше всего этим требованиям отвечает вольфрам.

Таблица 1. Примеры электродов для аргонодуговой сварки согласно IS0 6848

| Добавка | Пропорция,% | Кодовый цвет | Маркировка | Тип тока |

| 0 | Зелёный | WP | AC | |

| Торий | 2 | Красный | WT20 | DC |

| Цирконий | 0,8 | Коричневый | WZ8 | AC |

| Лантан | 1 | Черный | WL10 | AC,DC |

| Церий | 2 | Серый | WC20 | AC,DC |

Вольфрамовые электроды без добавок используют при сварке легких металлов при переменном токе. Для других типов сварки часто применяют электроды, содержащие 2% оксида тория, что позволяет стабилизировать дугу и облегчить её поджиг. Торий радиоактивен, но он не настолько опасен, чтобы требовались специальные меры предосторожности, разве что нужно избегать вдыхания пыли при заточке (шлифовке) электрода. Альтернативными нерадиоактивным оксидными добавками являются используемые цирконий, цезий и лантан, как показано в таблице 1

Диаметр электрода является важной переменной. Самая стабильная дуга получается при высоких нагрузочных токах, что означает, что диаметры должны быть подобраны таким образом, чтобы электрод не перегревался и не переохлаждался.

На рис.4 показан рабочий вольфрамовый электрод диаметром 3,2 мм. Следует обратить внимание на форму конца электрода.

Электрод А имеет сферический конец. Этот чисто вольфрамовый электрод использовался для сварки на переменном синусоидальном токе алюминия. Сферическая поверхность торца электрода светлая и блестящая.

Электрод В. Вольфрамовый электрод с содержанием 2% тория имеет конусообразную заточку и использовался для сварки на постоянном токе прямой полярности.

Электрод С. Вольфрамовый электрод с содержанием 2% тория использовался для сварки на переменном синусоидальном токе алюминия. На изображении видно, что, в отличие от сферической поверхности конца вольфрамового электрода, на торце торированного электрода имеется небольшая выпуклость в форме шара.

Электрод D. Чисто вольфрамовый электрод, использовавшийся для сварки на переменном синусоидальном токе алюминия (при сварке от источника с прямоугольной формой импульса был установлен баланс на чрезмерное очищающее действие). Этот электрод был подвергнут действию сварочного тока, превышающему допустимый. Из рисунка видно, что начал свисать на одну сторону. Это было вызвано расплавлением вольфрама. Если бы сварка была продолжена, расплавленный конец упал бы в сварочную ванну.

Электрод Е. Чисто вольфрамовый электрод, который имел заточку без притупления и использовался для сварки на постоянном токе прямой полярности. На рисунке видно, что конус завершается сферической поверхностью, имеющей светлую блестящую поверхность. Чисто вольфрамовые электроды не рекомендуется затачивать без притупления. При установившейся дуге происходит сильный разогрев острия электрода, и расплавленный конец электрода падает в сварочную ванну.

Электрод F. Поверхность вольфрамового электрода сильно загрязнена. Загрязнение вызвано прикасанием электрода к сварочной проволоке. В этом случае загрязненная область должна отрезаться и затем восстанавливаться форма электрода.

Электрод G. Поверхность электрода темная. Причина — недостаточный поток защитного газа. Дальнейшее использование этого электрода приведет к загрязнению металла сварного шва.

Для сварки на постоянном токе конец электрода затачивают под углом примерно 45°.

примерно 45″. Использование специальной машины для заточки электродов гарантирует, что угол заточки всегда будет одинаковым, а это сильно влияет на дугу и её проникновение в свариваемый материал. Электрод предназначен для сварки переменным током без заточки: вместо этого ток повышают до тех пор, пока наконечник не оплавится и не приобретёт плавную округлую форму.

Если вылет электрода (расстояние между кончиком электрода и газовым соплом) слишком большой, то защита газом становится менее эффективной. Газовая линза представляет собой проволочную сетку, встроенную в газовое сопло, которая уменьшает завихрения в газовом потоке увеличевая продолжительность существования ламинарного течения газового потока.

Расходные материалы

Присадка для аргонодуговой сварки имеет вид проволоки, которую подают вручную или механизировано. Производительность сварки может быть повышена с помощью системы горячей проволоки, которая подает проволоку с повышенной температурой. Тонкие материалы (до 3-4 мм) могут свариваться встык с одной стороны, и металл шва будет состоять только из материала свариваемых деталей. Большие толщины требуют той или иной подготовки кромок к сварке, и для них используется присадочный материал, чтобы сформировать шов. При сварке низкоуглеродистых сталей всегда рекомендуют использовать присадочную проволоку, чтобы уменьшить риск возникновения пор.

Защитные газы для разных материалов заготовок

Сталь

Аргон в основном используют для TIG сварки низкоуглеродистых, низколегированных и нержавеющих сталей. Для механизированной сварки всех этих металлов защитным газом может быть аргон с примесью водорода или гелия.

Небольшая примесь азота может использоваться при двусторонней сварке нержавеющих сталей для обеспечения правильного соотношения феррит/аустенит.

Для обеспечения качества сварного шва при аргонодуговой сварке часто используется газ для защиты корня шва, который подаётся с обратной стороны и защищает корень шва от окисления. Это особенно важно при сварке емкостей из нержавеющей стали или легкоокисляющихся материалов. Газ для защиты корня шва обычно представляет собой смесь аргон – водород или чистый аргон.

Алюминий и его сплавы

В качестве защитного газа для алюминия и его сплавов обычно используют аргон, иногда с примесью гелия. Гелий улучшает теплообмен и используется при сварке больших толщин. Обычно используется переменный сварочный ток или, для малых величин тока, постоянный ток с обратной полярностью.

При определённых условиях, для сварки горизонтальных и горизонтально-вертикальных швов может быть использована сварка на постоянном токе прямой полярности в среде чистого гелия. Использование чистого гелия при повышении напряжения даёт возможность вводить больше тепла в материал заготовки и повышать скорость сварки. Это в свою очередь означает, что можно выполнять сварку встык для больших толщин. Напряжение холостого хода в источнике должно быть достаточно высоким, чтобы предотвратить затухание дуги при наименьшем значении сварочного напряжения при сварке в чистом гелии.

Использование аргона в качестве защитного газа повышает эффективность разрушения оксидной плёнки, производительность, стабильность дуги и качество сварки.

Медь и её сплавы

Аргон подходит для сварки меди во всех позициях и даёт отличные результаты при сварке толщин до 6 мм. Высокая теплопроводность меди как правило требует предварительного подогрева металла. Для сварки толщин более 6 мм лучше использовать гелий или смесь гелия с 35% аргона.

Титан

Качественная сварка титана требует очень высокой чистоты газа, не меньше 99,99%. Дополнительных защитных газов не требуется. Могут использоваться либо аргон, либо гелий, хотя аргон предпочтительнее для сварки толщин до 3 мм, благодаря высокой плотности и хорошему экранированию. Использование гелия рекомендуется для больших толщин для повышения тепла, вносимого дугой.

Аппарат аргонодуговой сварки (TIG) AC DC: устройство, назначение, применение

Метод аргонодуговой сварки (TIG) используется для соединения нержавеющих сплавов и цветных металлов. Применяют его и для сварки черного металла в тех случаях, когда особо важен внешний вид или соединяются заготовки из тонкого проката. Метод требует специального оборудования — сварочного аппарата аргонодуговой сварки и достаточного навыка сварщика.

Аппарат аргонодуговой сварки

Аппарат аргонодуговой сваркиОборудование для сварки аргоном

Производители предлагают множество моделей аппаратов с различной комплектацией и функциональностью. Оборудование для аргонной сварки может работать в нескольких режимах:

- Ручной. Сварщик вручную подает сварочную проволоку и ведет горелку.

- Полуавтоматический. Проволока подается в рабочую зону с постоянной скоростью специальным механизмом. Газ также подается через горелку.

- Автоматический. Аргонодуговая сварка осуществляется в герметичном объеме, заполненном защитным газом. Сварочный модуль перемещается под управлением внешнего оператора или по заложенной в него программе. Применяется только в промышленных условиях.

Оборудование для аргонодуговой сварки в зависимости от его назначения относят к одному из типов:

- Универсальное. Аргонодуговые аппараты широкого спектра применения. К нему относится большинство представленных на рынке моделей.

- Специальное. Промышленные аппараты, доработанные под отдельный тип операций на однотипных деталях, например, двутавровых балок или магистральных трубопроводов.

- Узкоспециализированное. Для выполнения одной операции с деталями одного типоразмера. Используются в массовом производстве. При смене детали требуют переналадки и замены части деталей и оснастки.

Инверторные аппараты

Современным типом сварочных агрегатов являются аргонодуговые устройства инверторного типа. В них проходит многоступенчатое преобразование переменного напряжения питающей сети в постоянное напряжение пониженного напряжения и большой силы.

Аргоновым сварочным аппаратам свойственны:

- компактность;

- малый вес;

- стабильность параметров рабочего тока;

- стабильность параметров дуги;

- облегченный розжиг дуги;

- защита от залипания электрода;

- независимость от колебаний напряжения в питающей сети.

Инверторный аппарат аргонодуговой сварки

Они практически вытеснили устаревшие сварочные трансформаторы и выпрямители. Стоимость аргонных аппаратов доступна домашнему мастеру, но остается немалой. Освоить такой аппарат аргонодуговой сварки несложно благодаря большому количеству сервисных функций, облегчающих работу.

Аппарат аргонной сварки оборудован механизированной подачей сварочной проволоки и подачей газа через горелку.

Горелка с вольфрамовым электродом

В ходе аргонодуговой сварки применяются особые горелки с вольфрамовым неплавким электродом. Он не расходуется при сварке, а служит лишь для создания электрической цепи для розжига и поддержания сварочной дуги. К горелке также присоединен армированный шланг, через который из баллона подается газ. Некоторые модели оснащены водяным охлаждением для работы особо большими токами. Основными параметрами горелки являются:

- рабочий ток;

- тип охлаждения;

- протяженность кабеля/шланга;

- способ управления: кнопочный или вентильный;

- вид разъема для присоединения к основному блоку.

Горелка с вольфрамовым электродом

При выборе горелки следует проверить совместимость ее с имеющимся аргонодуговым аппаратом.

Как выбрать аппарат для домашних работ

Если требуется выбрать сварочный аппарат, то полезно будет иметь четкое представление о видах и объемах предстоящих работ. Если требуется приварить пару деталей- то дорогой аргонодуговой прибор не окупится. Проще будет обратиться к мастеру. Если же планируется открытие небольшого авторемонтного или специализированного сварочного бизнеса – то производительный многофункциональный агрегат вполне может себя оправдать.

Следующий этап — это изучение отзывов опытных мастеров и их опыта эксплуатации того или иного устройства.

Аппарат Вега, подходящий для домашних работ

Наиболее значимыми параметрами при выборе являются:

- Рабочий ток.

- Режимы работы.

- Простота применения и эргономика.

- Система охлаждения.

- Тип разъема горелки.

- Соотношение цена/функциональность и цена/качество.

- Комплектация.

Любое дополнительное оборудование увеличивает цену комплекта, но обходится в его составе дешевле, чем при отдельной покупке. Остается решить, действительно ли оно вам необходимо.

Диапазон силы тока

Важно не только максимальное значение рабочего тока, но и его диапазон. Широкий диапазон позволит сваривать как тонкие листы, так и массивные заготовки. Расширится и перечень материалов, доступных для аргонодуговой сварки.

Так, например, агрегат с диапазоном 5-240 А может работать с нержавейкой толщиной полмиллиметра и с алюминиевыми конструкциями до 6,5 мм. Алюминиевые заготовки требуют высоких значений.

Агрегат с диапазоном 5-240 А

Наименьшая рабочая сила тока

Большое значение для получения качественного шва имеет стабильность электродуги. Особенно важно это при работе вольфрамовым электродом по тонколистовому прокату. Опытные сварщики предпочитают устанавливать значения до 10 А и не пользоваться функцией быстрого старта, чтобы избежать прожигания или разбрызгивания при подаче стартового импульса большой силы.

Высокая стабильность электродуги позволяет получить отличное качество шва. Это особенно важно для угловых соединений, например, при ремонте оторванной лопасти лодочного винта.

Не менее важна стабильность электродуги при окончании шва. Рекомендуется несколько снижать амперы, чтобы полость в конце соединения была заполнена. Если этого не сделать, незаполненная полость может стать местом начала трещины при охлаждении и кристаллизации.

Ряд моделей аппаратов аргонодуговой сварки снабжены электронной схемой, по команде плавно снижающей силу тока в конце шва. Эта же система обеспечивает плавный розжиг дуги без подачи мощного стартового импульса.

Переменный и постоянный сварочный ток (AC DC)

Большинство аргонодуговых аппаратов выдают на электрод постоянное сварочное напряжение. Им варят черные металлы и нержавеющие сплавы, медные сплавы и ряд цветных металлов.

Если же планируется аргонодуговая сварка алюминиевых или магниевых сплавов, то следует выбрать модель с функцией подачи и переменного, и постоянного напряжения. Перемена полярности 50 раз в секунду позволяет избежать окисления легких металлов в ходе сварочных работ.

- Переменный и постоянный сварочный ток

- Сварка под постоянным током

Важной дополнительной функцией аргонодугового аппарата является регулировка баланса положительного и отрицательного тока при работе. Форма импульса меняется таким образом, что фаза положительной полярности короче, чем отрицательной (или наоборот), Это позволяет найти оптимальное соотношение между фазой очистки от оксидов и собственно нагрева заготовок.

Простота использования

Аргонодуговой метод требует определенной квалификации и опыта работника. Для начинающих сварщиков будут полезны ясность в обозначениях органов управления и удобство работы с ними. Чем меньше он отвлекается от собственно рабочего процесса, тем быстрее его освоит. Хорошо помогает в этом возможность использования педали управления силой тока, освобождающая руки и дающая возможность оперативно и точно управлять процессом, особенно в начале и в конце шва. Для работы с легкими металлами на переменном напряжении — это обязательная принадлежность.

При использовании вольфрамового электрода важной будет возможность быстрой и удобной его замены.

Рукоятка должна удобно ложиться в руку, а шланг — не стеснять движений. Это пригодится при проварке внутренних швов в труднодоступных местах.

Сменная горелка

При выборе горелки есть две опции: постоянная и сменная. Постоянно присоединенная несколько снизит цену аппарата, но ограничит его возможности.

Сменная горелка

Наличие отсоединяемой горелки позволит при необходимости оперативно заменить вышедшую из строя деталь без обращения в сервисную мастерскую. Пригодится эта опция также при большой протяженности шва или работе в труднодоступных местах — пистолет можно будет заменить на облегченную или удлиненную.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Ручная аргонодуговая сварка неплавящимися электродами: технология, принципы работы, рекомендации

Аргонодуговая сварка — это современная технология, которая не только позволяет повысить качество выполняемого соединения металлов, но и существенно упрощает работу с такими тугоплавкими металлами, как титан, медь и алюминий. Поговорим подробнее, что такое аргонная сварка, расскажем о ее преимуществах и недостатках.

Аргонодуговая сварка — это современная технология, которая не только позволяет повысить качество выполняемого соединения металлов, но и существенно упрощает работу с такими тугоплавкими металлами, как титан, медь и алюминий. Поговорим подробнее, что такое аргонная сварка, расскажем о ее преимуществах и недостатках.

Описание технологии

Особенностью данной технологии является то, что сварка происходит в среде защитного инертного газа аргона. Это позволяет повысить качество соединения металлов и обеспечивает максимально возможную защиту от окисления. Аргон подается к горелке под высоким давлением и, полностью перекрывая рабочую зону, не позволяет кислороду проникать в соединяемые металлы, предотвращая появление ржавчины.

Особенностью данной технологии является то, что сварка происходит в среде защитного инертного газа аргона. Это позволяет повысить качество соединения металлов и обеспечивает максимально возможную защиту от окисления. Аргон подается к горелке под высоким давлением и, полностью перекрывая рабочую зону, не позволяет кислороду проникать в соединяемые металлы, предотвращая появление ржавчины.

Если ранее эта технология была доступны лишь профессионалам, то сегодня с появлением относительно простых и универсальных в использовании сварочных аппаратов, выполнять такую работу может каждый.

В зависимости от характеристик соединяемых металлов и оборудования используются два типа электродов: неплавящиеся и плавящиеся.

Из неплавящихся наибольшее распространение получила технология с применением вольфрамовой проволоки, что позволяет получать прочные соединения двух разнородных металлов. А вот плавящиеся электроды могут использоваться при ручной и полуавтоматической сварке, когда соединяются одинаковые или близкие по характеристикам тугоплавкости металлы.

Принцип работы сварочного оборудования

Сварочное оборудование состоит из следующих элементов:

самого сварочного аппарата, у которого напряжение холостого хода составляет не менее 60 вольт;

самого сварочного аппарата, у которого напряжение холостого хода составляет не менее 60 вольт;- осциллятора, который повышает сетевое напряжение до уровня в 6 000 вольт;

- силового контрактора, отвечающего за подачу напряжения от сварочного аппарата на горелку;

- керамической горелки;

- устройства для обдува сварочной зоны;

- баллона с аргоном или другим инертным газом;

- присадочной проволоки и неплавящихся электродов.

Ручная аргонодуговая сварка не представляет особой сложности. Выполняется очистка и подготовка соединяемых металлов, осуществляется настройка и выбор режима работы. Далее сварщик зажигает горелку, после чего начинается подача газа к непосредственному участку сварки. Газовой горелкой расплавляют соединяемые элементы и аккуратно падают в зону соединения электрод или же сварочную проволоку. Единственный нюанс состоит в том, что отключать подачу защитного газа следует приблизительно через 10−15 секунд после выключения горелки.

Классификация режимов аргонодуговой сварки

Приведенная ниже классификация режимов аргонодуговой сварки позволит правильно подобрать электроды и оборудование.

- Автоматическая, с использованием неплавящихся электродов ААД.

- РАД сварка электродами с маркировкой для ручной работы.

- Дугово-аргоновая автоматическая, с применением плавящихся электродов ААДП.

Как правильно выбрать режим

Именно от правильности выбора толщины электрода и силы тока зависит качество выполненных вами работ. Помните: чем толще соединяемый металл, тем больше диаметр должен быть у используемых вольфрамовых электродов, соответственно, тем выше сила тока. В инструкции по эксплуатации, которая прилагается к аппарату, вы можете найти все данные по силе тока и диаметру электродов в зависимости от толщины соединяемых деталей.

Именно от правильности выбора толщины электрода и силы тока зависит качество выполненных вами работ. Помните: чем толще соединяемый металл, тем больше диаметр должен быть у используемых вольфрамовых электродов, соответственно, тем выше сила тока. В инструкции по эксплуатации, которая прилагается к аппарату, вы можете найти все данные по силе тока и диаметру электродов в зависимости от толщины соединяемых деталей.

Наибольшей популярностью сегодня пользуются ААД и РАД сварка. А вот профессионалы, которым нужно выполнять большой объем работ, используют мощные полностью автоматические установки.

Рекомендации

При длинной сварочной дуге образуется широкий шов с небольшой глубиной провара. Это может привести к ухудшению выполненного соединения. В этом случае рекомендуется держать используемый неплавящийся электрод как можно ближе к стыкам свариваемых деталей.

При длинной сварочной дуге образуется широкий шов с небольшой глубиной провара. Это может привести к ухудшению выполненного соединения. В этом случае рекомендуется держать используемый неплавящийся электрод как можно ближе к стыкам свариваемых деталей.

Для выполнения глубоких и узких швов следует выдерживать продольное движение горелки и электрода. При этом поперечных движений следует избегать.

Неплавящийся электрод и присадочная проволока должны находиться в зоне сварки и полностью прикрываться аргоном. Это защитит сварной шов от воздействия азота и кислорода.

Подача присадочной проволоки выполняется равномерно и плавно, так как быстрая и резкая подача проволоки приведет к разбрызгиванию металла, отчего пострадает качество шва.

Наличие у сварного шва выпуклой или округлой формы свидетельствует о том, что соединение выполнено не должным образом. Проплавлением поверхности в этом случае не обойтись.

Присадочную проволоку следует подавать перед горелкой, при этом держать ее под небольшим углом, что позволит обеспечить минимальную ширину сварочного шва и отличное проплавление металла.

Прекращать подачу инертного газа сразу же после завершения сварки не рекомендуется, так как может пострадать антикоррозийная защита соединения.

Стыки соединяемых деталей следует перед началом работ обезжирить и зачистить.

Преимущества и недостатки этой технологии

К преимуществам РАД технологии можно отнести следующее:

Аргон обеспечивает качественную защиту шва от окисления.

Аргон обеспечивает качественную защиту шва от окисления.- Вся работа выполняется при относительно невысокой температуре, поэтому свариваемые изделия сохраняют свою форму и размеры.

- Тепловая мощность дуги находится на высоком уровне, что позволяет существенно сократить время работы.

- Сама процедура несложная, поэтому обучиться ей может каждый.

- Есть возможность соединения различных по своим характеристикам металлов.

Из недостатков выделим следующие:

- Такую работу рекомендуется выполнять в закрытых помещениях.

- Могут появиться определённые сложности с правильной настройкой оборудования.

Поверхности соединяемых деталей тщательно очищаются от загрязнений, следов жира и масла и окисной пленки. Очистка производится обязательно, а выполняться может механическим способом или с помощью химических средств.

Поверхности соединяемых деталей тщательно очищаются от загрязнений, следов жира и масла и окисной пленки. Очистка производится обязательно, а выполняться может механическим способом или с помощью химических средств. Инвертор или обыкновенный сварочный трансформатор, мощности которого должно хватать для сварки (в частности, может быть использован трансформатор с мощностью холостого хода 60−70 В).

Инвертор или обыкновенный сварочный трансформатор, мощности которого должно хватать для сварки (в частности, может быть использован трансформатор с мощностью холостого хода 60−70 В). Реле, отвечающее за включение/отключение осциллятора, контактора, электрогазового клапана, которому нужно напряжение 24 или 220 В.

Реле, отвечающее за включение/отключение осциллятора, контактора, электрогазового клапана, которому нужно напряжение 24 или 220 В. Возможность получения надежного соединения благодаря эффективной защите области выполнения работ.

Возможность получения надежного соединения благодаря эффективной защите области выполнения работ.

самого сварочного аппарата, у которого напряжение холостого хода составляет не менее 60 вольт;

самого сварочного аппарата, у которого напряжение холостого хода составляет не менее 60 вольт; Аргон обеспечивает качественную защиту шва от окисления.

Аргон обеспечивает качественную защиту шва от окисления.