Технологии переработки базальта в волокнистые материалы

Add to bookmarkБлагодаря своим уникальным свойствам, базальтовое волокно и продукция на его основе находит все более широкое применение во всех отраслях промышленности. Материалы на основе базальтового волокна выдерживают температуры до 700 ºС, устойчивы к кислотам и щелочам, обладают значительной механической прочностью, благодаря чему успешно потеснили изделия из стекловолокна.

Уникальная методика проведения анализа горных пород базальтового состава на пригодность для производства непрерывного базальтового волокна (НБВ) с проведением лабораторной и опытно-промышленной плавки сырья.Реклама

Базальтовое волокно сегодня выпускается в нескольких модификациях. Это, прежде всего, супертонкое волокно БСТВ (базальтовое супертонкое волокно), тонкое волокно БТВ (базальтовое тонкое волокно) и непрерывное базальтовое волокно БНВ (базальтовое непрерывное волокно).

1. Технологии переработки базальтовых горных пород для производства волокон

Производство базальтовых волокон основано на получении расплава базальта в плавильных печах и его свободном вытекании через специальные фильерные пластины, изготовленные из платины или жаростойких металлов. Плавильные печи могут быть электрическими, газовыми, или оборудоваться мазутными горелками.

Источник: southwestboulder.comВ качестве сырья для производства базальтовых волокон используются базальтовые горные породы, средний химический состав которых следующий (% по массе):

SiO2 – 47,5-55,0;

TiO2 – 1,36-2,0;

Al2O3 – l4,0-20,0;

Fe2O3 + FeO – 5,38-13,5;

MnO – 0,25-0,5;

MgO – 3,0-8,5;

CaO – 7-11,0;

Na2О – 2,7-7,5;

К2О – 2,5-7,5;

P2O5 – не более 0,5;

SO3 – не более 0,5;

п.п.п. – не более 5.

Тонкое волокно получают путем раздува сжатым воздухом или паром струек жидкого базальта, вытекающего через отверстия в фильерных пластинах из жаростойкого металла. При этом раздув может быть как вертикальным, так и горизонтальным, а сами раздувочные головки круглой или прямоугольной формы. Реже в производстве тонкого волокна вместо раздува используют центробежные разбрызгивающие устройства.

Супертонкое базальтовое волокно получают так называемым «двухстадийным» способом. Расплавленный базальт вытекает через отверстия фильерной пластины, изготовленной из жаростойкого металла, и застывает в виде базальтовых нитей. Нити захватываются вытягивающим устройством и подаются в высокотемпературную скоростную струю, создаваемую газом, сгорающим в потоке сжатого воздуха. Базальтовые нити плавятся с одновременной вытяжкой. После раздува волокна попадают в камеру волокноосаждения и осаждаются в виде ковра на приемном барабане или конвейере.

Непрерывное волокно получают путем вытягивания базальтовых нитей из фильер специальными наматывающими устройствами, которые наматывают нити на катушки. При этом скорость намотки регулируется в зависимости от толщины слоя намотки, чем создается постоянная скорость вытягивания волокна и его постоянная толщина.

Материалы на основе базальтового волокна обладают следующим важными свойствами: пористость, температуростойкость, паропроницаемость и химическая стойкость.

- Пористость базальтового волокна может составлять 70 % по объему и более. Если поры материала заполнены воздухом, то при такой пористости он характеризуется небольшой теплопроводность.

- Температуростойкость является весьма важным свойством теплоизоляционных материалов, особенно при использовании их для изоляции промышленного оборудования, работающего при высоких температурах. Температуростойкость материалов характеризуют технической температурой применения, при которой материал может эксплуатироваться без изменения технических свойств.

- Паропроницаемость — это способность материала пропускать через свои поры водяной пар. Наличие в материалах из базальтового волокна сообщающихся пор, они пропускают такое же количество пара, как и воздуха. Благодаря большой паропроницаемости эти материалы при эксплуатации почти всегда сухие; конденсация пара наблюдается в основном в следующем слое на более холодной стороне ограждения.

- Химическая стойкость. Базальтовые волокна обладают хорошей стойкостью к действию органических веществ (масло, растворители и др.), а также к воздействию щелочей и кислот.

Благодаря этим свойствам, базальтовое волокно и материалы на его основе находят сегодня все более широкое применение.

Базальтовое волокно применяется:

— для теплозвукоизоляции и огнезащиты в жилых и промышленных зданиях и сооружениях, банях, саунах, бытовках и т. д.;

— для теплоизоляции энергетических агрегатов, трубопроводов большого диаметра;

— для теплоизоляции бытовых газовых и электрических плит, жарочных шкафов и т.д.;

— в трехслойных строительных панелях-сэндвичах;

— для утепления реконструируемых зданий с установкой, как изнутри, так и снаружи;

— для утепления плоских крыш;

— в промышленных холодильниках и холодильных камерах, бытовых холодильниках;

— изоляция кислородных колонн;

— для изоляции низкотемпературного оборудования при производстве и использовании азота;

— в промышленной хладоизоляции.

2. Производство тонкого базальтового волокна и продукции на его основе

2.1. Технологическая схема производства тонкого волокна

Сырьем для производства тонкого базальтового волокна (БТВ) является базальтовая крошка. Принципиальная схема производства тонкого базальтового волокна представлена на рисунке 1. Исходное сырье (1), в виде отмытой базальтовой крошки, пропущенной через магнитные сепараторы (2), загружается в плавильную печь (3). Расплавленная при температуре 1450 — 15000 ºС масса (4) по обогреваемому фидеру (5) подается на фильерную пластину (6), откуда под действием сил гравитации расплавленный базальт в виде отдельных струек стекает на раздувочное устройство (7). После раздува базальтовое волокно попадает в камеру волокноосаждения (8) и ложится на приемный конвейер (9) в виде ковра (10).

Свойства и применение базальтового волокна и его композитов

Add to bookmarkБазальтовое волокно — это «зеленый», здоровый и экологически чистый высокотехнологичный волокнистый продукт, который не причиняет загрязнение окружающей среде. Волокно широко используется в военных и гражданских областях.

Уникальная методика проведения анализа горных пород базальтового состава на пригодность для производства непрерывного базальтового волокна (НБВ) с проведением лабораторной и опытно-промышленной плавки сырья.Реклама

Базальтовое волокно имеет большое стратегическое значение для изучения свойств базальтового волокна и получения новый характиристик композиционных материалов на его основе.

Результаты показывают, что с сравнении со стекловолокном, углеродным волокном и арамидным волокном, базальтовое волокно обладает хорошими механическими свойствами, устойчивостью к воздействию кислот и щелочей, превосходными электрическими свойствами, высокой проницаемостью по волнам, непроводимостью и превосходными звукоизоляционными и изоляционными характеристиками.

Основываясь на вышеупомянутых преимуществах и характеристиках, базальтовое волокно и его композиты могут быть превращены в высокотемпературную и низкотемпературную защитную одежду и звукоизоляционные материалы, используемые в звукопоглощающей и теплоизоляционной промышленности. Данная продукция может также широко использоваться в различных областях благодаря своим уникальным характеристикам.

- Зонгвен Ли (Zongwen Li), Школа Населенных пунктов и Гражданского строительства, Сианьский университет Цзяотун, Сиань, Шэньси, Китай ()

- Цзянсунь Ма (Jianxun Ma), Школа Населенных пунктов и Гражданского строительства, Сианьский университет Цзяотун, Сиань, Шэньси, Китай ()

- Хунмин Ма (Hongmin Ma), Школа Населенных пунктов и Гражданского строительства, Сианьский университет Цзяотун, Сиань, Шэньси, Китай ()

- Синь Сюй (Xin Xu), Школа Населенных пунктов и Гражданского строительства, Сианьский университет Цзяотун, Сиань, Шэньси, Китай ()

Страны: Китай

Отрасли: Наука

БАЗАЛЬТОВОЕ ВОЛОКНО: УНИКАЛЬНОЕ СОЧЕТАНИЕ СВОЙСТВ

ОАО «Полоцк-Стекловолокно» продолжает продвигать на рынок новый материал — базальтовое волокно и продукцию на его основе (ровинги, рубленое волокно, ткани, теплоизоляционный материал).

Базальт

Сырьем являются горные породы базальтовой группы. Базальт — это природный материал, который обладает высокой прочностью, стойкостью к применению в агрессивных средах, а продукция, изготовленная из него, имеет длительный срок эксплуатации. По сравнению с другими композитными материалами базальтовое волокно является более экологичным продуктом. Температура рабочего применения базальтовых материалов составляет от –260°С до +700°С, разовое воздействие температур — до 1 тыс.°С.

Базальтовое волокно сегодня вызывает все больший интерес со стороны композитного рынка и рассматривается специалистами как один из самых перспективных композитных материалов, обладающий уникальным сочетанием свойств. По своим механическим характеристикам непрерывное базальтовое волокно занимает промежуточное положение между стекловолокном и углеродными волокнами при относительно невысокой цене. Это делает данный продукт крайне привлекательным для потребителей, для которых есть ограничения по входной цене, но в то же время важное значение имеют высокие механические свойства.

Базальтовое волокно: сравнение и история

Из волокон, представленных сегодня на композитном рынке, карбоновое волокно имеет самые высокие механические характеристики, а Е-стекло — самую низкую цену. Известно, что увеличение на 10% механических характеристик приводит к увеличению цены продукта отнюдь не на 10%. Когда речь идет о различных специальных видах волокон, таких, как стекла с повышенными механическими свойствами, высокомодульные стекла (S-2) или арамидные стекла, то наблюдается следующий тренд: 10% изменения прочности дают порядка 200% увеличения цены. Базальтовое же волокно показывает 25% увеличение прочности и 15% увеличение модуля упругости по сравнению с Е-стеклом и при этом имеет более низкую стоимость, нежели предполагает линия тренда.

Серьезные исследования в области промышленного производства непрерывного базальтового волокна были начаты в 60-х годах одновременно в США и СССР. Основной целью работ было получение высококачественного базальтового волокна для производства ракетной техники. Однако в 70-х годах специалисты отказались от этой идеи и сконцентрировались на разработке специальных высокомодульных стекол, результатом чего явилось создание S2-стекла. В СССР работы по базальтовому волокну велись вплоть до конца 90-х годов, преимущественно на Украине. Также были построены фидерные установки в России, Грузии и Казахстане.

После распада СССР в 1991 году централизованное финансирование работ прекратилось. При имеющихся знаниях, технологиях и уровне инвестиций так и не удалось получить волокно, которое смогло бы быть одновременно приемлемым по цене, по сравнению со стекловолокном, и, также, обладающим достаточно высокими механическими характеристиками.

Себестоимость производства базальтового волокна

Помимо этого, стало очевидным, что в себестоимости производства базальтового волокна, значительную долю занимают затраты на энергоносители и рабочую силу, что, помимо технологических проблем, делало неэффективным производство данного волокна в регионах с дорогим природным газом, электричеством и высокими затратами на оплату труда, то есть в Европе, США и Японии. В результате, в конце 90-х годов несколько заводов на Украине и в России производили низкокачественное непрерывное волокно для применения, преимущественно в теплоизоляции и огнезащите, то есть там, где потребителям не требуются высокие механические свойства.

Только в начале XXI века, с появлением ряда новых предприятий (в России, Австрии, Китае, Украине), где были доведены до совершенства технологические процессы, разработаны современные замасливатели и построены большие печи с питателями на 400—800 фильер, ситуация изменилась в лучшую сторону. Предприятия стали серийно производить высококачественное непрерывное волокно с высокими механическими свойствами, отличной адгезией к смолам, низким уровнем разнодлинности и по достаточно привлекательной цене. Теперь и на белорусском рынке появился этот новый продукт, выпуск которого освоило ОАО «Полоцк-Стекловолокно». Он предназначен как для внутреннего рынка, так и для поставок на экспорт.

Свойства базальтового волокна

Базальтовое волокно обладает универсальным набором повышенных характеристик, который выделяет его из других волокон, используемых в композитной промышленности. Если рассматривать каждое преимущество в отдельности, конечно же, можно найти материалы, более эффективные, чем базальт. Но когда потребителю нужен набор свойств, то базальт по соотношению цена-свойства будет идеальным решением. Свойства базальтового волокна значительно превосходят свойства Е-стекла и приближаются к свойствам специальных волокон, таких как S-стекло, химически стойкое стекло, кварцевое волокно. Базальтовое волокно и продукция на его основе имеют повышенную природную прочность, стойкость к влиянию агрессивных сред, длительный срок службы и прекрасные электроизоляционные и термоизоляционные свойства.

Основные преимущества базальтового волокна:

Расширенный диапазон температур применения (рабочая температура до 700 °С). Это свойство позволяет использовать материал для тепловой изоляции различного оборудования в применениях, где необходима высокотемпературная изоляция, а также в качестве противопожарных преград, как огнезащитный материал.

Это позволяет потребителям заменять металлические конструкции и детали, которые под воздействием химически активных сред подвержены коррозии, легкими, прочными и коррозионно-стойкими продуктами, сделанными из базальтового волокна. Так, базальтовое волокно в разных формах может использоваться для армирования бетона. Изготовленное из горных пород базальтовое волокно не вступает в реакцию с солями или красителями, поэтому бетонные растворы с добавкой волокна могут применяться и при строительстве морских сооружений, и в архитектурном и декоративном бетонах.

Стойкость базальтового волокна

В дорожных покрытиях волокно предохраняет бетон и арматуру от проникновения антиобледеняющих солей и агрессивных веществ, а также повышает остаточную прочность и устойчивость к замораживанию-оттаиванию, повышает шероховатость поверхности. Химическая стойкость базальтового волокна также является одним из определяющих конкурентных преимуществ для его использования в производстве фильтров для химической и металлургической промышленности, а также для производства различных емкостей для химической промышленности и коммунальных служб.

- Повышенная на 25% прочность по сравнению с Е-стеклом.

- Повышенный на 15% модуль упругости Юнга по сравнению с Е-стеклом.

- Экологическая чистота материала. Полное соответствие программе REACH. Готовый продукт не содержит вредных веществ и полностью соответствует протоколу REACH и всем гигиеническим стандартам.

- Высокая долговечность. Срок службы материалов — 50 лет. Применение таких материалов позволяет добиться экономии за счет долговечности и усиливает безопасность эксплуатации промышленных объектов.

- Материал виброустойчив. Это свойство позволяет использовать его для изоляции турбин.

- Материал не поддается воздействию плесени и других микроорганизмов.

- Невысокая цена в сравнении с высокой стоимостью стекол специального назначения.

Применение базальтового волокна в строительстве

Щелочестойкие замасливатели КВ-13, КВ-42 и КВ-41 для волокна Basfiber были разработаны специально для строительных применений. Данные виды замасливателей обеспечивают прекрасную щелочестойкость и хорошую совместимость с бетонами и различными смолами, применяемыми для производства арматуры и других композитных изделий, использующихся в строительстве.

Помимо высокой щелочестойкости, данные виды продуктов имеют намного более высокие механические свойства, чем Е-стекло, и намного более выгодную цену, по сравнению с другими щелочестойкими волокнами.

Все вышеперечисленные преимущества делают эти продукты прекрасной и доступной альтернативой всем щелочестойким волокнам, которые обычно используются на строительном рынке.

Применения

Каменный век предлагает широкий ассортимент продуктов для строительства зданий и дорог:

- Мокрое или сухое рубленое волокно для технологии премикс

- Специальный ровинг для технологий Spray-Up

- Высокопрочный ровинг для производства арматуры и пултрузионных профилей

- Базальтовые маты и ткани для армирования бетона и термоизоляции зданий

- Сетки для армирования зданий и дорог

- Штукатурные сетки

Преимущества базальтового волокна Basfiber

На сегодняшний день композитные материалы успешно заменяют сталь на строительном рынке. Среди армирующих волокон, волокно Basfiber – лучший выбор для данного применения ввиду его уникальных свойств.

В сравнении со сталью:

- Отличная комбинация высокой прочности и низкого веса: Базальтовое волокно в 3 раза легче стали и имеет до 2,5 раз выше прочность на растяжение.

- Химическая и коррозийная стойкость: Базальтовое волокно не ржавеет и имеет стойкость к воздействию ионов соли, химикатов и щелочи в бетоне.

- Низкая теплопроводность: базальтовое волокно имеет намного более низкий коэффициент теплопроводности, по сравнению со сталью. Это преимущество помогает уменьшить теплопередачу от внутренней части здания к фасаду и повысить эффективность использования энергии.

- Нулевая электрическая и магнитная проводимость

В сравнении c Е-стеклом:

- Прочность на растяжение и модуль: Базальтовое волокно Basfiber имеет на 25% выше прочность на растяжение и на 15% выше Модуль Юнга.

- Химическая стойкость: базальтовое волокно имеет лучшую химическую стойкость, чем Е-стекло.

- Тепло- и огнестойкость: Температура плавления базальтового волокна на 150 градусов выше, чем у Е-стекла.

Базальтовое волокно для производства арматуры

Армированный бетон это традиционный материал для строительства. Стальная арматура является наиболее распространенным армированием в этом применении, но базальтовое волокно все больше используется для этой цели. Арматура из базальтового волокна значительно улучшает долговечность инженерных конструкций, особенно в коррозийной среде.

Технология:

Базальтовая арматура производится из высококачественного базальтового волокна с помощью комбинации пултрузии и процесса намотки с использованием полиэфирной, винилэфирной или эпоксидной смолы.

| Свойства арматуры | Basfiber® | Е-стекло | Сталь |

| Прочность при растяжении для арматуры 10 мм, МПа | до 1700 | до 1300 | 550 |

| Модуль на растяжение, ГПа | 45-55 | 40-46 | 200 |

| Теплопроводность, Вт/(м*К) | <0,5 | <0,5 | 60 |

| Плотность, г/см? | 2,2 | 2,3 | 7,85 |

Пултрузионные несущие профили для мостов и зданий

Пултрузионные несущие профили широко используются для строительства мостов и зданий.

Каменный Век производит высокопрочный ровинг, разработанный специально для пултрузии. Этот продукт имеет высокий текс, низкую разнодлинность и щелочестойкий замасливатель.

Армирование фасадов для жилых домов и инфрастуктуры

Использование однонаправленной, биаксиальной и триаксиальной базальтовых тканей для фасадного армирования это выгодный и надежный способ укрепления старых зданий и мостов, а также обеспечения защиты от землетрясений в строительной индустрии.

Армирующая сетка

Базальтовые армирующие сетки предназначены для армирования дорог и автомагистралей с целью продления срока службы асфальта. Это достигается за счет уменьшения эффекта трещинообразования в асфальтобетонном дорожном покрытии, вызванного интенсивностью движения, твердением бетона со временем, циклическим изменением температуры.

Срок службы асфальта между ремонтами может быть существенно продлен. Армирование базальтовой сеткой делает возможным уменьшение толщины асфальто-бетонного покрытия на 20%. Типичные температуры дорожного покрытия не будут вызывать каких-либо потерь прочности или деформацию у базальтовой сетки, как это происходит при использовании синтетического материала.

Basfiber® значительно превосходит синтетические материалы своей способностью противостоять низким температурам, что чрезвычайно важно для дорог и автомагистралей в северных регионах.

Цемент или бетон, армированный рубленным базальтовым волокном

Использование рубленого волокна в этом применении — эффективный способ повысить химическую стойкость, ударную стойкость и стойкость к образованию трещин в цементных панелях или бетоне.

Волокно Basfiber® для цемента производится со специальным замасливателем, чтобы обеспечить хорошую совместимость с различными типами бетонов, высокую щелочестойкость и легкое перемешивание.

Бетон, армированный базальтовым волокном, может увеличить срок службы мостов, автомагистралей, жилых зданий, морских сооружений, туннелей и т.д.

Технологии:

— технология распыления (спрей –ап) и торкретирование

— заранее приготовленная смесь (премикс)

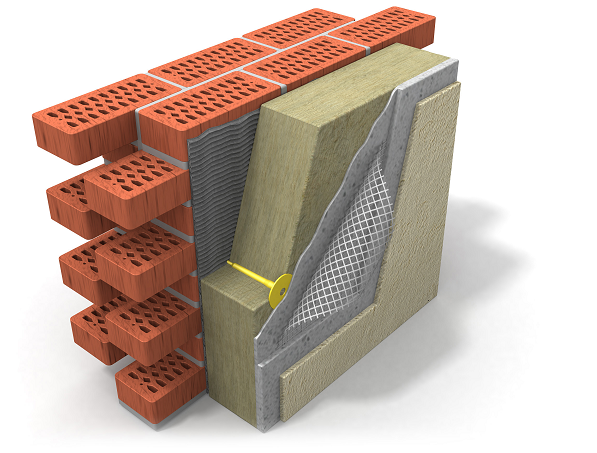

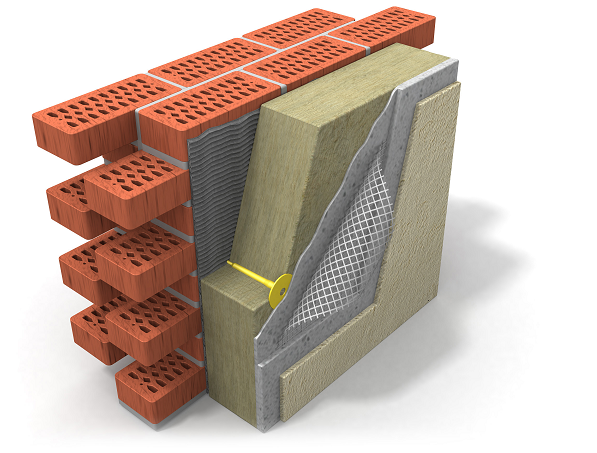

Базальтовый утеплитель

В современной строительной сфере существует огромное число всевозможных материалов «нового поколения». В каждом случае резкого увеличения спроса на определенный стиль или даже способ строительства производители подкидывают на рынок соответствующие «новые старые» стройматериалы. В настоящее время одной из таких «фишек» является утепление жилья разнообразными вспененными материалами и теплоизоляторами на основе базальтового или полимерного волокна.

Чем утеплитель на базальтовой основе отличается от других теплоизоляторов

Так уж сложилось, что большинство действительно ценных и удачных материалов приходят в гражданское строительство из новых разработок для промышленного производства, военных «секретов» и старых забытых идей, усовершенствованных и обновленных под современные строительные реалии.

Идея производства базальтового или каменного волокна первоначально была ориентирована на создание мягкого и гибкого, но при этом стойкого к экстремальным тепловым нагрузкам материала. По сути, утеплитель из базальтовой ваты – это войлочная структура из тонких, в несколько микрон, базальтовых волокон, переплетенных и простеганных по специальной процедуре.

В России уже лет пятнадцать на слуху продукция нового предприятия Технониколь, освоившего производство базальтового утеплителя под собственными марками изоляции. Если на примере продуктов фирмы Технониколь присмотреться к свойствам изоляции из базальтового волокна, характеристики утеплителя действительно поражают:

- Базальтовая вата сохраняет свойства при более чем 700-800оС. Новый утеплитель демонстрирует важнейшую характеристику — теплопроводность на уровне 3,5-4,3х10-2 Вт/м*с и паропроницаемость, сравнимую с ППС.

- Утеплитель Технониколь способен воспринимать нагрузку без нарушения целостности слоя с деформацией и изменением объема волоконного мата в пределах 10-40%;

- Материал не гниет, не поражается паразитами или патогенной микрофлорой, новый утеплитель обладает неплохими водоотталкивающими свойствами.

В реальности Технониколь делает базальтовый утеплитель с различными параметрами, ориентированный под конкретные сферы использования.

В зависимости от веса куба материала Технониколь дает следующие рекомендации использования базальта для теплоизоляции:

- Легкий изолятор с показателем в 12-18 кг/м3 для щитовых конструкций;

- Утеплитель с параметром 30-40 кг/м3 идет на утепление вертикальных конструкций дома;

- При 50-70 кг возможно утепление венфасадов, материалом с весом одного кубометра в 150 кг можно утеплять наружные поверхности стен под декоративную облицовку.

Характеристики и свойства базальтовой теплоизоляции

Практически всегда вокруг минеральных утеплителей есть масса недоговоренности и рекламных преувеличений. Поэтому перед тем как выбрать базальтовый утеплитель в качестве базовой теплоизоляции, стоит подробнее узнать о его особенностях.

Каковы реальные теплоизоляционные характеристики базальта

Каменное микроволокно достаточно уверенно «держит» тепло, но для стабильной работы требует, чтобы была обеспечена вентиляция слоя, при качественной защите от влаги и ветра. То есть, мат утеплителя необходимо обеспечить вентиляционным зазором и наружной водостойкой облицовкой.

Кроме того, Технониколь рекомендует выполнять теплоизоляцию несколькими слоями с перекрытием швов. Обязательным атрибутом уложенных матов является фирменная пленка Технониколь для изоляции базальтового материала от выпадения конденсата.

Стоит упомянуть, что наружный утеплитель Технониколь крайне чувствителен к сквозняку и просачиванию ветра на поверхность базальтового мата. В таких случаях эффективность теплоизоляции может упасть на 30-40% от первоначального показателя.

К положительным характеристикам материала Технониколь можно отнести прекрасное паропропускание базальтового утеплителя. Зачастую именно совокупность хорошей теплоизоляции, стабильного уровня диффузии водяного пара и стойкость к поражению бактериальной средой делает базальтовый утеплитель для бани Технониколь, известный как RockLight, одним из самых популярных средств утепления саун и бань. Чаще всего приемлемый уровень изоляции достигается при толщине утеплителя не менее 15 см.

Совет! Базальтовый мат очень плохо клеится на поверхность стен.

Даже применение грунтующих основ не спасает положение, поэтому при монтаже каждый из приклеенных фрагментов изоляции необходимо контролировать или дополнять дюбелями.

Эксплуатационные характеристики утеплителя

За время практического использования волокна на основе базальта в качестве утеплителя вскрылись как достоинства, так и некоторые недостатки. Во-первых, базальтовый утеплитель прекрасно ложится на любую плоскую основу с прямыми углами, но малопригоден для утепления. Технониколь рекомендует резать базальтовые минеральные волоконные на отрезки, не менее 20-25 см шириной. В этом случае материал сохраняет все свои основные прочностные и изоляционные характеристики.

Каменное волокно по природе обладает идеальными характеристиками для термоизоляции вытяжных каминных и печных труб, перегретых поверхностей каменок, банных печек – всего, что нагревается до высокой температуры.

Стоит отметить, что базальтовые маты очень хорошо забирают воду из грунта или контактных поверхностей. Если на обработанную гидрофобным составом поверхность базальтового утеплителя брызнуть водой, то, скорее всего, капли скатятся и не поглотятся волокном. Но если слой утеплителя попал под дождь или постоянный источник влаги, капилляры утеплителя поглотят не менее 10-15% веса, высушить его практически очень сложно, естественно, на порядок ухудшаются его изоляционные характеристики. Производители не рекомендуют использовать для изоляции фундаментов или цокольных этажей базальтовое волокно именно из-за этих его качеств.

Все минеральные ватные структуры прекрасно поглощают звук, поэтому даже в деформированном или насыщенном влагой состоянии волокно из базальта сохраняет первоначальные показатели шумоизоляции.

По отзывам, базальтовый утеплитель прекрасно противостоит усадке при сохранении условий его эксплуатации, при перенасыщении водой или нарушении правил крепления на вертикальные и горизонтальные поверхности волокно может менять свой объем. Структура утеплителя достаточно мягкая, поэтому в отличие от стекломатов, мыши или крысы свободно вырезают в толщине базальтового материала ходы и полости. Стекловолокно при разрушении образует острый скол, легко впивающийся в мягкие ткани животного. Волокно из базальта не обладает такими особенностями.

Базальтовое волокно — вредно или невредно

Производители базальтового волокна любят демонстрировать стойкость к возгоранию под пламенем ацетиленовой или пропановой горелки. В реальности не стоит рассчитывать, что изоляция из базальта остановит распространение пламени в постройке или в доме.

Вредность материала заключается в следующем:

- При перемещении, укладке, переноске, резке базальтовый утеплитель всегда производит большое количество пыли, что крайне вредно для кожных покровов, слизистой глаз и легких. Для работы с минеральным волокном обязательно используют очки, перчатки и лепестковый респиратор, в противном случае можно легко заработать поражение легких силикозом;

- Материал не горит, но при пожаре может выделять газы, как следствие разложения клеевой основы;

- При производстве базальтового утеплителя используется немало вспомогательных материалов, в том числе фенолформальдегидных смол, вредность которых очевидна для любого пользователя;

Самым непредсказуемым фактором в производстве волокна является контроль радиационного фона самого базальта. Эта очень тяжелая порода может иметь большое количество веществ и соединений тяжелых металлов и изотопов. Такая вредность базальта не уничтожается при переработке и может запросто поднять радиационный фон в доме в 2-3 раза.

Заключение

Основной проблемой базальтового утеплителя являются не его характеристики или свойства. Главной головной болью для частного строителя оказывается совершенно разное качество мата. На рынке строительных материалов существует немало подделок европейских и отечественных производителей в основном из Китая и Казахстана. Низкое качество и плохое знание особенностей материала зачастую порождают недоверие и пренебрежение к отличным утеплителям.

Непрерывное базальтовое волокно

Add to bookmarkУникальное волокно, которое способно занять лидирующие позиции при использовании в условиях высоких температур.

Уникальная методика проведения анализа горных пород базальтового состава на пригодность для производства непрерывного базальтового волокна (НБВ) с проведением лабораторной и опытно-промышленной плавки сырья.Реклама

В данной работе основное внимание уделяется применению очень распространенного материала, базальтового камня, в его относительно новой форме — непрерывного базальтового волокна (CFB). Базальт является наиболее распространенным типом пород в земной коре. Двадцать лет назад в бывшем Советском Союзе была разработана технология плавления вулканической породы и формирования непрерывного волокна.

Непрерывная прядь из множества волокон может быть скручена в нить, затем смотана в ровинг или нарезана на рубленое волокно. Из непрерывного базальтового волокна можно создать тканое или нетканое текстильное полотно или использовать его для армирования композитных структур, основываясь на тех же технологиях, что и для непрерывного стекловолокна.

Непрерывное базальтовое волокно имеет значение для нескольких рынков, которые в настоящее время пользуются стекловолокном, керамическими волокнами или асбесто -замещающими материалами. Механические и физические свойства базальта позволяют повысить эффективность теплоизоляционного покрытия, которое используется при 540-820 ° С (1000-1500 ° F), высоко-температурных фрикционных материалов, используемых в сцеплениях и тормозах и композиционных конструкционных материалов, требующих высокого соотношения прочности к весу и / или стойкости к химическому воздействию. По стоимости непрерывное базальтовое волокно находится посредине между стандартным Е-стеклом и S-стеклом, а характеристики могут превышать оба вида стекла.

Майк Свинк, Basalt Specialty Products Inc.

С помощью:

Энтони Фанейл, президент Basalt Specialty Products, Inc..

Майкл Соколинский, технический директор Basalt Specialty Products, Inc.

Джон Форсайт, менеджер рынка BGF Industries, Inc.

Отрасли: Строительство

Россия и Украина — крупнейшие производители базальтового волокна

Add to bookmarkКомпания Stratview Research выпустила исследование о состоянии и перспективах мирового рынка композитов на основе базальтового волокна в период с 2016 по 2021 годы. По прогнозам, ближайшие пять лет совокупный темп годового роста этого рынка будет составлять впечатляющие 8,8%.

Реклама

Базальтокомпозиты имеют несколько преимуществ над своим главным конкурентом – композитами из Е-стекла (стекловолокна). К примеру, удельная прочность базальтовых волокон на 40% выше, чем у волокон из Е-стекла, а удельная жесткость базальтокомпозитов – на 20% выше, чем у композитов из стекловолокна. Кроме того, базальт обладает естественной стойкостью к ультрафиолетовому и высокоэнергетическому электромагнитному излучениям, сохраняет свои свойства при низких температурах и имеет лучшую кислотоустойчивость, чем стекло.

Базальтовые композиты содержат базальтоволокно в качестве наполнителя, а эпоксидные или полиэфирные смоляные системы – как связующее. Базальтовое волокно производится из твердой и плотной вулканической породы, в изобилии доступной в большинстве стран. На сегодняшний день крупнейшими мировыми производителями базальтового волокна являются Россия и Украина, сообщает Stratview Research.

Заметных результатов в производстве базальтового волокна также добились в Китае. Сейчас большинство китайских производителей работают с очень низкими объемами производства, однако в следующие пять лет эта ситуация изменится в сторону наращивания производственных мощностей.

Композитная промышленность пока не использует весь потенциал базальтовых композитов из-за доминирования на рынке стекловолокна, непостоянных характеристик и высокой стоимости базальтового волокна и, самое главное, из-за консерватизма производителей. Стекловолокно ассоциируется с проверенной технологией и превосходными результатами применения, тогда как о преимуществах базальтоволокна многие производители даже не догадываются, отказываясь от его использования.

С другой стороны, в последнее время в отрасли заметен растущий интерес к разработке базальтокомпозитов для кислотных и коррозионных сред (например, строительной арматуры и волноломов). Это мотивирует часть производителей композитов разрабатывать решения с использованием базальтоволокна.

Как ожидается, в период до 2021 года главным потребителем базальтовых композитов останется строительная отрасль. Кроме того, ожидается быстрый рост этого сегмента в следующие пять лет. В основном, это произойдет благодаря интересу к арматуре – одному из самых заманчивых применений базальтокомпозитов в строительстве и архитектуре. Хороший рост в этом же периоде испытает сегмент решений для транспортной отрасли.

Современные производства используют несколько технологических процессов для создания продукции из базальтовых композитов; самым популярным среди них является пултрузия. Эта технология останется основным производственным процессом в рассматриваемый период, к тому же она отлично подходит для производства арматуры и волнорезов. Среди других технологий главными останутся намотка и пропитка.

Европа должна остаться крупнейшим рынком для базальтокомпозитов в период до 2021 года. В этом регионе главными двигателями рынка являются Россия и Украина, где целый ряд производителей используется базальтовые композиты и выполняет заказы для различных отраслей промышленности. Самым быстрорастущим рынком остается азиатско-тихоокеанский регион с активно действующим в этом направлении Китаем. Вероятно, китайский спрос на базальтовые композиты простимулирует появление на рынке нескольких новых игроков и большое внимание к самому материалу.

Полный цикл производства и сбыта на рынке базальтокомпозитов состоит из поставщиков сырья, производителей базальтового волокна, поставщиков смол, производителей деталей, дистрибьюторов, производителей оборудования и конечных потребителей. Мировой рынок производителей базальтовых композитов в меру консолидирован присутствием очень ограниченного числа игроков. Среди главных производителей базальтокомпозитов можно назвать:

- Technobasalt

- GBF Basalt Fiber Co. Ltd

- Asamer Basaltic Fibers

- Sudaglass Fiber Technology.

Некоторые из этих компаний входят в число ведущих мировых поставщиков непрерывного базальтового волокна. Главные стратегические решения, которых придерживаются лидеры рынка для превосходства над конкурентами, это разработка новых продуктов, продвижение в регионы и долговременные партнерские отношения.

Компании: Stratview Research