Базальтовое волокно Википедия

Базальтовое волокно — производят из базальтовых пород путем их плавления и преобразования расплава в волокна.

Базальты – породы магматического происхождения природное сырье. Основные энергозатраты на подготовку базальтового сырья для производства волокон — обогащение и первоначальное плавление базальтового сырья произведены в природных условиях.

Производят и применяют базальтовые непрерывные волокна, штапельные короткие волокна и супертонкие волокна.

Назначение базальтовых волокон: непрерывных волокон — производство армирующих и композитных материалов и изделий, тканей и нетканых материалов; штапельных коротких волокон – производство теплоизоляционных материалов матов и плит; супертонких волокон — производство тепло и звукоизоляционных материалов высокого качества (холстов, матов, плит, картона), материалов для фильтров.

Производство[ | ]

Производство базальтовых волокон основано на выборе базальтовых пород, пригодных для производства волокон («длинные» базальты») [1, 2 ], плавлении базальтового сырья и выработке волокон из расплава через фильерные питатели, или устройства волокнообразования [ 3 ].

Применение базальтового сырья, первоначальное плавление и подготовка которого выполнена в природных условиях, позволяет производить базальтовые волокна с низким потреблением энергоресурсов.

Производство базальтового непрерывного волокна осуществляется (БНВ) на модульных и фидерных печах и установках [ 4 ]. Патенты Вытяжка базальтовых непрерывных волокон из расплава осуществляется через платинородиевые фильерные питатели наматывающими шпиндельными машинами. Дальнейшая переработка БНВ в армирующие, композитные материалы, ткани и нетканые материалы осуществляется с применением «холодных технологий» с низкими энергозатратами.

В настоящее время разработаны промышленные технологии и оборудование производства БНВ, созданы заводы БНВ и производства материалов БНВ [ 4 ].

Производство супертонкого волокна осуществляется по двухстадийной технологии – плавление базальтов, вытяжка первичных волокон из расплава и раздув первичных волокон в супертонкие высокотемпературной струей раскаленных газов из камеры раздува.

Производство штапельных тонких волокон осуществляется путем плавления базальтовых пород в плавильных печах ванного, или ваграночного типа, подачи расплава на устройства волокнообразования — валки, или головки раздува.

Технология производства БНВ – одностадийная: плавление, гомогенизация базальта и вытяжка волокон. Базальт нагревается только один раз, что позволяет получать требуемый продукт – БНВ. Дальнейшая переработка БНВ в материалы производится с применением «холодных технологий» с низкими энергозатратами.

Виды и свойства[ | ]

Базальтовые непрерывные волокна (БНВ). Базальтовые непрерывные волокна производят диаметрами 8 – 11 микрон (мк), 12 – 14 мк, 16 – 20 мк, длина волокон 25 – 50 и более километров.

Штапельные короткие волокна. Диаметры элементарных волокон 6 – 12 мк, длина 5 — 12 мм.

Базальтовые супертонкие волокна (БСТВ). Диаметры элементарных 0.5 – 3 мк, длина 10 – 50 мм.

Базальтовые волокна производятся из базальтовых пород магматического происхождения. Это определяет высокую химическую стойкость волокон к воздействию щелочей, кислот и химически активных сред; возможности длительной эксплуатации волокон под воздействием окружающей среды, влаги и морской воды; негорючесть и высокую термическую стойкость волокон.

В процессе вытяжки непрерывные волок

Базальтовое волокно – современный материал, с уникальными характеристиками

Что такое базальтовое волокно

Базальтовое волокно представляет собой материал, который получается после расплава определённых горных пород, имеющих уникальный химический состав, без каких-либо примесей. Благодаря своим прекрасным характеристикам, и само базальтовое волокно, и продукция, изготавливаемая на его основе, получает всё большую распространённость во многих отраслях современной промышленности.

Базальтовые волокна способны выдерживать воздействие сверхвысоких температур, они устойчивы к влиянию кислот и щелочных растворов, отличаются высокой механической прочностью, что позволило им уверенно потеснить на рынке изделия из стекловолокна, став неоспоримым лидером в данной отрасли.

Базальтовые волокна, помимо всего прочего, являются и основой для производства большого числа материалов, что стало возможным, благодаря их высокой степени совместимости с различными элементами и веществами.

Классификация волокон

Базальтовые волокна, используемые в современной промышленности, подразделяются на две категории:

- Непрерывные;

- Дискретные.

Непрерывные волокна – данный тип базальтовых волокон, характеризуется очень большой длиной, которая может достигать 30 км и более. БНВ обладают прекрасными характеристиками, предлагая высокую прочность, химическую устойчивость и большой температурный диапазон, что позволяет использовать их практически без ограничений. Технология изготовления подобной продукции неимоверно проста и состоит всего лишь из одного этапа: базальтовое сырьё, после обработки и без каких-либо промежуточных решений, сразу же превращается в волокно.

Дискретные волокна – в отличие от предыдущего типа, данные волокна имеют весьма незначительную длину, которая варьируется в диапазоне от нескольких мм до нескольких см. Они обеспечивают прекрасную работоспособность в широком температурном диапазоне, обладают отличной виброустойчивостью, устойчивы к деформациям, химически инертны и огнейстойчивы. Ещё одно несомненное преимущество дискретных базальтовых волокон, заключается в их длительной эксплуатации, срок которой составляет порядка 100 лет, на протяжении которой, материал не выделяет вредных веществ, соединений, а также в значительной степени облегчает воздействие радиации.

Технологический процесс производства

Процесс производства базальтовых волокон состоит из таких основных этапов:

- Предварительная, черновая, обработка щебня из базальтовых пород, которая включает в себя его дробление, мойку и сушку;

- Процесс плавления полученной базальтовой крошки в специальных плавильных печах, вплоть до получения готового волокна;

- Формирование волокна, в зависимости от его типоформы;

- Плетение волокна для получения ткани, или же изготовление продукции другой формы, исходя из сферы её дальнейшего использования.

Базальтовая порода содержит большое процентное число оксида железа, оказывающего существенное влияние на параметры вещества. В частности, благодаря этому, камень имеет характерный тёмный цвет, длительный период гомогенизации, высокую температуру кристаллизации и очень крутую кривую вязкости.

Эти, а также и другие моменты, требуют использования особых плавильных печей, с определённым дизайном, что позволяет поддерживать температуру вещества на определённом, одинаковом, уровне, в течение всего производственного процесса. На подавляющем большинстве современных заводов, применяется технология вертикального плавления, с использованием, на завершающем этапе, других методик и технологий, во многом схожих с теми, которые актуальны при изготовлении текстильных тканей и нитей.

Свойства материалов на основе базальтового волокна

Само базальтовое волокно, а также материалы, получаемые на его основе, имеют следующие, чрезвычайно важные характеристики:

- Пористость;

- Температурная устойчивость;

- Паропроницаемость;

- Устойчивость к химическому воздействию.

Пористость волокон из базальта может достигать отметки в 70% от общего объёма вещества. При этом если поры материала имеют воздушное заполнение, то подобная пористость будет обладать сравнительно небольшой проводимостью тепла.

Температурная устойчивость – один из наиболее значимых параметров для теплоизоляционных компонентов, который характеризуется той, граничной, температурой, при которой, возможно эксплуатация вещества, без ущерба для его технических свойств и характеристик. В этом отношении, данное вещество, является одним из наиболее выгодных решений, особенно в тех ситуациях, когда оно применяется для проведения изоляции промышленного оборудования, эксплуатация которого проводится при очень высоких температурах.

Паропроницаемость – способность вещества проводить сквозь поры, пар на водяной основе. Благодаря тому, что в базальтовых волокнах присутствуют поры сообщающегося типа, они пропускают в равном количестве и воздух и пар, благодаря чему, независимо от условий эксплуатации, данное вещество практически всегда сухое.

Устойчивость к химическому воздействию – уникальное строение базальтовых волокон, обеспечивает их прекрасную сопротивляемость воздействию веществ органического происхождения, среди которых, различные масла и растворители, а также разрушительному влиянию кислот и щелочей.

Сфера использования материалов, созданных на основе базальтовых волокон

Благодаря прекрасному сочетанию вышеперечисленных параметров, базальтовое волокно, а также различные комбинированные материалы, созданные на его основе, получают всё большее распространение, и, на сегодняшний день, используются в таких отраслях промышленности:

- Для проведения теплоизоляционных работ, а также обеспечения огневой защиты в зданиях и сооружениях различных типов;

- Для теплоизоляции больших трубопроводов и энергоагрегатов;

- Для тепловой защиты бытового кухонного оборудования;

- Для формирования 3-х слойных сэндвич-панелей;

- Внутреннего и наружного утепления зданий и строений;

- Утепления крыш плоской конфигурации;

- В промышленном и бытовом холодильном оборудовании;

- Для проведения изоляционных работ с низкотемпературным оборудованием, которое используется для изготовления и эксплуатации жидкого азота;

- Для хладоизоляции.

Основные достоинства базальтовых волокон

- Большой диапазон рабочих температур, при которых, данное вещество, полностью сохраняет все свои свойства;

- Прекрасная химическая устойчивость к воздействию кислот и щелочей;

- Базальтовые волокна не вызывают коррозию металла при непосредственном контакте с ним;

- Устойчивость к тепловому воздействию и циклическим перепадам температуры;

- Прекрасные показатели звукоизоляции;

- Экологическая чистота и безвредность для окружающей среды, в основе которой, лежит уникальная система сцепления волокон естественным способом, без каких-либо связующих веществ;

- Отсутствие вредных, токсичных выделений;

- Высокая прочность и устойчивость к деформациям;

- Структура базальтового волокна неблагоприятна для микробов и паразитов;

- Отличные показатели устойчивости к вибрациям.

Базальтовое волокно Википедия

Базальтовое волокно — производят из базальтовых пород путем их плавления и преобразования расплава в волокна.

Базальты – породы магматического происхождения природное сырье. Основные энергозатраты на подготовку базальтового сырья для производства волокон — обогащение и первоначальное плавление базальтового сырья произведены в природных условиях.

Производят и применяют базальтовые непрерывные волокна, штапельные короткие волокна и супертонкие волокна.

Назначение базальтовых волокон: непрерывных волокон — производство армирующих и композитных материалов и изделий, тканей и нетканых материалов; штапельных коротких волокон – производство теплоизоляционных материалов матов и плит; супертонких волокон — производство тепло и звукоизоляционных материалов высокого качества (холстов, матов, плит, картона), материалов для фильтров.

Производство базальтовых волокон основано на выборе базальтовых пород, пригодных для производства волокон («длинные» базальты») [1, 2 ], плавлении базальтового сырья и выработке волокон из расплава через фильерные питатели, или устройства волокнообразования [ 3 ].

Применение базальтового сырья, первоначальное плавление и подготовка которого выполнена в природных условиях, позволяет производить базальтовые волокна с низким потреблением энергоресурсов.

Производство базальтового непрерывного волокна осуществляется (БНВ) на модульных и фидерных печах и установках [ 4 ]. Патенты Вытяжка базальтовых непрерывных волокон из расплава осуществляется через платинородиевые фильерные питатели наматывающими шпиндельными машинами. Дальнейшая переработка БНВ в армирующие, композитные материалы, ткани и нетканые материалы осуществляется с применением «холодных технологий» с низкими энергозатратами.

В настоящее время разработаны промышленные технологии и оборудование производства БНВ, созданы заводы БНВ и производства материалов БНВ [ 4 ].

Производство супертонкого волокна осуществляется по двухстадийной технологии – плавление базальтов, вытяжка первичных волокон из расплава и раздув первичных волокон в супертонкие высокотемпературной струей раскаленных газов из камеры раздува.

Производство штапельных тонких волокон осуществляется путем плавления базальтовых пород в плавильных печах ванного, или ваграночного типа, подачи расплава на устройства волокнообразования — валки, или головки раздува.

Технология производства БНВ – одностадийная: плавление, гомогенизация базальта и вытяжка волокон. Базальт нагревается только один раз, что позволяет получать требуемый продукт – БНВ. Дальнейшая переработка БНВ в материалы производится с применением «холодных технологий» с низкими энергозатратами.

Базальтовые непрерывные волокна (БНВ). Базальтовые непрерывные волокна производят диаметрами 8 – 11 микрон (мк), 12 – 14 мк, 16 – 20 мк, длина волокон 25 – 50 и более километров.

Штапельные короткие волокна. Диаметры элементарных волокон 6 – 12 мк, длина 5 — 12 мм.

Базальтовые супертонкие волокна (БСТВ). Диаметры элементарных 0.5 – 3 мк, длина 10 – 50 мм.

Базальтовые волокна производятся из базальтовых пород магматического происхождения. Это определяет высокую химическую стойкость волокон к воздействию щелочей, кислот и химически активных сред; возможности длительной эксплуатации волокон под воздействием окружающей среды, влаги и морской воды; негорючесть и высокую термическую стойкость волокон.

В процессе вытяжки непрерывные волокна из расплавов базальтов приобретают достаточно высокие прочностные характеристики. Прочность базальтовых непрерывных волокон на разрыв составляет от 2800 до 4800 МПа.

Базальтовые штапельные короткие и, особенно, супертонкие волокна имеют хорошие термо и звукоизоляционные характеристики. Диапазон температур длительного применения базальтовых волокон от – 200 до +6000С. Базальтовые волокна из кислых базальтовых пород имеют более высокие температуры применения до + 750,…. + 8000С.

Сочетание свойств и характеристик базальтовых волокон обеспечивают возможности производства целого спектра материалов и их широкого применения в строительной отрасли, дорожном строительстве, промышленности и энергетике.

Характеристики и преимущества

Базальтовые волокна имеют высокую стойкость к воздействию химически активных сред (кислот, щелочей, растворов солей), высоких температур и открытого пламени. Стойкость базальтовых волокон к воде и морской воде составляет 100%, к воздействию щелочи 96 % и кислоты 94% [ 5, 6, 7 ]. Химическая стойкость базальтовых волокон позволяет применять их для армирования бетонов и асфальтобетонов, производства труб, емкостей для химической и нефтехимической промышленности, композитов для гидротехнического, прибрежного и морского строительства.

Диапазон температур длительного применения базальтовых волокон от – 2000С до + 6000С. Базальтовые волокна являются негорючими и огнестойкими, при пожаре выдерживают воздействие пламени и температур +900, … +10000С. Теплоизоляционные и огнестойкие материалы на основе штапельных и супертонких волокон выдерживают стандартный пожар, при нагреве и воздействии пламени не выделяют дыма. Гигроскопичность базальтовых волокон в 6 раз ниже, чем у стеклянных волокон. Только тепло и звукоизоляционные материалы на основе супертонких базальтовых волокон применяются в авиационной и судостроительной промышленности, так как не набирают лишнюю влагу, не горят, не дымят при пожаре, являются высокотемпературными и огнестойкими.

Базальтовые волокна – диэлектрик, прозрачны для электромагнитного излучения, радиолучей и магнитного поля, являются основой для производства электроизоляционных материалов, а также обтекателей РЛС и антенн.

Указанные характеристики определяют преимущества базальтовых волокон по сравнению с минеральными, стеклянными, углеродными и химическими волокнами по долговечности эксплуатации под воздействием окружающей среды, морской воды и химически

Технология производства непрерывного базальтового волокна

Для производства непрерывного базальтового волокна используется широко распространённая горная вулканическая порода — базальт. До начала получения непрерывных базальтовых волокон на промышленной установке крупнофракционный базальтовый щебень дробится на щековой дробилке до необходимой фракции, которая составляет 5-12 мм.

Источник: bbc.co.uk После отбора металлических включений способом магнитной сепарации, базальтовое сырье, представленное в виде мелкого щебня или крошки со средней фракцией от 5 до 12 мм, просевают и промывают от мелких включений (пыли и т.п.).После чего его просушивают в нормальных условиях при естественной циркуляции воздуха путём проветривания либо в специальном сушильном аппарате (в зависимости от климатических условий производства). С помощью кран-балки или тельфера промытая базальтовая крошка периодически загружается в бункер загрузчика, установленного над плавильной печью.

Источник: southwestboulder.com Плавильная печь представляет собой рекуперативную ванную печь непрерывного действия с прямым газовым нагреванием плавильной зоны. В печи базальтовое сырье расплавляется, а его расплав после гомогенизации поступает в фидеры для последующего формования из него в питателях комплексных непрерывных базальтовых нитей.Плавление крошки осуществляется при температуре (1500 ± 50)°С в результате сжигания газовоздушной смеси, которая состоит из природного газа и воздуха. Расплав из выработочной части печи самотеком поступает в фидер, в донной части которого расположены 8 сливных устройств, через которые расплав подается на платино-родиевые фильерные питатели, где происходит формирование элементарных НБВ (непрерывных базальтовых волокон).

Источник изображения: textile-network.comРасплав из фидера через платиновое сливное устройство (струйный питатель) с электрообогревом поступает в платиновый фильерный питатель с электрообогревом, в котором из фильер формируется прядь из элементарных непрерывных волокон в виде нитей путем вытягивания их и намотки на тянущее устройство.

Прядь элементарных нитей поступает на валковое тянущее устройство, которое наносит замасливатель, после покрытия слоем замасливателя нити собираются в одну комплексную нить. Комплексная нить проходя нитераскладывающий аппарат, наматывается на его съемную бобину.

По мере намотки бобина с нитью снимается с бобинодержателя наматывающего аппарата и заменяется новой бобиной. На бобинах намоточных аппаратов происходит формирование комплексной нити (КН), которая состоит из 314 элементарных НБВ. Намотанные бобины выдерживаются сутки при нормальных условиях, после чего поступают в отделение перемотки для получения ровинга с необходимым количеством сложений. После перематывания готовый ровинг на бухтах маркируется и оборачивается бумагой, а затем упаковывается в деревянную тару и поступает на состав готовой продукции.

Базальтовый щебень, как однокомпонентное сырье для получения базальтовых непрерывных волокон, должен вырабатываться на аттестованном карьере, представительские образцы которого прошли лабораторные и опытно-промышленные испытания с положительным результатом. Отбор сырья должен вестись селективно.

Источник: wikipedia.org Сырьё из горных пород представляет собой дробленные средние, основные и метаморфизированные ультраосновные горные породы вулканического происхождения типа базальта: базальты, андезито-базальты, андезиты+, амфиболиты, диабазы, порфириты и другие. В сырье не должны содержаться посторонние примеси в виде металла, кварца, песчано-глинистых и других пород.

Источник: персональный сайт Новицкого Александра

Text-to-speech function is limited to 100 characters

Компании: Basalt.Today

Базальтовое непрерывное волокно, производитель — ПАО «НЗСВ».

Базальтовое непрерывное волокно и изделия из него.

Базальт – это природный натуральный материал, магматическая горная порода, распространенная по всему миру. Содержание базальта в земной коре превышает 30%.

Базальтовые изделия и материалы обладают высокой исходной прочностью, стойкостью к воздействию агрессивных сред, долговечностью, электроизоляционными свойствами, являются природным экологически чистым материалом.

Базальтовое непрерывное волокно получают методом одностадийной вытяжки из базальтового расплава с одновременной обработкой первичной нити специальными замасливателями, для придания нити эластичности и совместимости с различными видами смол: эпоксидными, эпоксифенольными, фенолформальдегидными.

Базальтовое непрерывное волокно — применение:

В зависимости от назначения и дальнейшего применения изготавливают из базальта нити крученые, ровинги, однонаправленные волокна, рубленые волокна, а также базальтовую вату, ткани (в т.ч. текстильные, мультиаксиальные и однонаправленные ткани), а так же ленты и армирующие сетки.

Базальтовое непрерывное волокно не требует специального оборудования или методик и может быть использовано в традиционных технологиях, таких как пултрузия, намотка, ткачество и т.п.

Применение базальтового волокна связано с его уникальными свойствами, такими как удельная прочность базальтового волокна в 2,5 раза превышает прочность легированных сталей и в 1,5 раза прочность стекловолокна (табл. 1,2).

Базальтовые непрерывные волокна обладают высокой коррозионной и химической стойкостью и воздействию агрессивных сред: растворов солей, кислот и, особенно щелочей.

По сравнению с металлами базальтовые волокна не поддаются коррозии, по сравнению со стекловолокном базальтовые волокна являются более щелочестойкими.

Химическая стойкость базальтового волокна в растворах щелочей позволяет его применять для армирования бетонных конструкций, где воздействие влаги, растворов солей и щелочных бетонных сред приводит к коррозии металлической арматуры.

Таблица 1. Сравнительные характеристики нитей из стеклянных и базальтовых волокон.

| Свойства | Базальтовое волокно | Волокно из Е-стекла |

|---|---|---|

| Термические | ||

| Температура применения | от -260 до +600 | от -60 до +450 |

| Температура спекания | 1050 | 600 |

| Коэффициент теплопроводности, Вт/м.К | 0,031-0,038 | 0,034-0,04 |

| Физические | ||

| Диаметр элементарного волокна, мкм | 7-17 | 6-17 |

| Плотность кг/м3 | 2600-2800 | 2540-2600 |

| Модуль упругости, кг/мм2 | 9100-11000 | до 7200 |

| Остаточная прочность при растяжении (после термообработки):- при 200С — при 2000С — при 4000С | 100 95 82 | 100 92 52 |

| Химическая устойчивость грубого волокна (потеря веса после 3ч кипячения) в:Н2О 2N NaOH 2N HCl |

1,6 2,75 2,2 |

6,2 6,0 38,9 |

| Электрические | ||

| Удельное объемное электрическое сопротивление, Ом.м | 1х1012 | 1х1011 |

| Тангенс угла диэлектрических потерь при частоте 1 мГц | 0,005 | 0,0047 |

| Относительная электрическая проницаемость при частоте 1 мГц | 2,2 | 2,3 |

| Акустические | ||

| Нормальный коэффициент звукопоглощения | 0,9 – 0,99 | 0,8 – 0,93 |

Базальтовое непрерывное волокно по своим показателям занимает промежуточную позицию между стекловолокном и углеродным волокном (табл. 2).

Таблица 2. Сравнительные характеристики волокон.

| Показатель | Базальтовое непрерывное волокно | Волокно из Е-стекла | Углеродное волокно |

|---|---|---|---|

| Прочность на растяжение, мРа | 3000-4840 | 3100-3800 | 3500-6000 |

| Модуль упругости, gРа | 79,3-93,1 | 72,5-75,5 | 230-600 |

| Относительное удлинение при разрыве, % | 3,1 | 4,7 | 1,5-2,0 |

| Диаметр волокна, мкм | 6-21 | 6-21 | 5-15 |

| Температура применения, 0С | -260 — +600 | -60 — +450 | -50 — +700 |

Области применения изделий из базальта, производимых ПАО «НЗСВ»

1. Строительный комплекс

Противопожарные материалы для строительства домов и промышленных сооружений (базальтовые ткани, базальтовый иглопробивной материал, БСТВ)

2. Машиностроение

композиционные материалы, конструкционные материалы работающие в условиях повышенных вибраций (базальтовые ткани, базальтовые ровинги)

звукоизоляционный материал (базальтовый иглопробивной материал, маты марки АТМ, БЗМ)

теплоизоляционные материалы (МТПБ, БСТВ)

фильтры очистки отходящих газов от пыли и промышленных стоков (фильтровальная бумага на основе БСТВ, БСТВ, базальтовое однонаправленное волокно).

3. Автомобилестроение

материалы для производства автомобильных глушителей (БВВ-22, базальтовые ровинги, БСТВ), панелей, теплоизоляционных прокладок, экранов, пластиков (базальтовые ткани, иглопробивное базальтовое полотно).

4. Судостроение

композиционные материалы, стойкие к воздействию морской воды (базальтовые ткани, сетки)

теплоизоляция судового оборудования, корпусов, переборок (маты марок АТМ, БЗМ, иглопробивное базальтовое полотно).

конструкции корпусов судов, надстроек (базальтовые ткани, базальтовые сетки) в малом судостроении

5. Авиационная промышленность и ракетостроение

теплозвукоизолирующие маты ( БСТВ, БУТВ)

конструкционные композиционные и высокотемпературные материалы (базальтовые ткани, ленты, сетки).

6. Энергетика

композиционные материалы (базальтовые ткани, ленты, сетки)

теплоизоляция термического оборудования паровых котлов, турбин, теплотрасс (БСТВ, МТПБс,к)

высоковольтные электроизоляционные материалы (электроизоляционные базальтовые ткани)

7. Атомная энергетика

негорючие теплоизоляционные и конструкционные материалы

противопожарные двери, кабельные проходки и др.,

материалы для радиоактиной защиты

контейнеры для хранения радиоактивных отходов (БСТВ, МТПБс,к, базальтовые ткани, сетки).

Перейти в каталог продукции ПАО «НЗСВ»

Базальтовое волокно — Вики

Базальтовое волокно — производят из базальтовых пород путем их плавления и преобразования расплава в волокна.

Базальты – породы магматического происхождения природное сырье. Основные энергозатраты на подготовку базальтового сырья для производства волокон — обогащение и первоначальное плавление базальтового сырья произведены в природных условиях.

Производят и применяют базальтовые непрерывные волокна, штапельные короткие волокна и супертонкие волокна.

Назначение базальтовых волокон: непрерывных волокон — производство армирующих и композитных материалов и изделий, тканей и нетканых материалов; штапельных коротких волокон – производство теплоизоляционных материалов матов и плит; супертонких волокон — производство тепло и звукоизоляционных материалов высокого качества (холстов, матов, плит, картона), материалов для фильтров.

Производство базальтовых волокон основано на выборе базальтовых пород, пригодных для производства волокон («длинные» базальты») [1, 2 ], плавлении базальтового сырья и выработке волокон из расплава через фильерные питатели, или устройства волокнообразования [ 3 ].

Применение базальтового сырья, первоначальное плавление и подготовка которого выполнена в природных условиях, позволяет производить базальтовые волокна с низким потреблением энергоресурсов.

Производство базальтового непрерывного волокна осуществляется (БНВ) на модульных и фидерных печах и установках [ 4 ]. Патенты Вытяжка базальтовых непрерывных волокон из расплава осуществляется через платинородиевые фильерные питатели наматывающими шпиндельными машинами. Дальнейшая переработка БНВ в армирующие, композитные материалы, ткани и нетканые материалы осуществляется с применением «холодных технологий» с низкими энергозатратами.

В настоящее время разработаны промышленные технологии и оборудование производства БНВ, созданы заводы БНВ и производства материалов БНВ [ 4 ].

Производство супертонкого волокна осуществляется по двухстадийной технологии – плавление базальтов, вытяжка первичных волокон из расплава и раздув первичных волокон в супертонкие высокотемпературной струей раскаленных газов из камеры раздува.

Производство штапельных тонких волокон осуществляется путем плавления базальтовых пород в плавильных печах ванного, или ваграночного типа, подачи расплава на устройства волокнообразования — валки, или головки раздува.

Технология производства БНВ – одностадийная: плавление, гомогенизация базальта и вытяжка волокон. Базальт нагревается только один раз, что позволяет получать требуемый продукт – БНВ. Дальнейшая переработка БНВ в материалы производится с применением «холодных технологий» с низкими энергозатратами.

Базальтовые непрерывные волокна (БНВ). Базальтовые непрерывные волокна производят диаметрами 8 – 11 микрон (мк), 12 – 14 мк, 16 – 20 мк, длина волокон 25 – 50 и более километров.

Штапельные короткие волокна. Диаметры элементарных волокон 6 – 12 мк, длина 5 — 12 мм.

Базальтовые супертонкие волокна (БСТВ). Диаметры элементарных 0.5 – 3 мк, длина 10 – 50 мм.

Базальтовые волокна производятся из базальтовых пород магматического происхождения. Это определяет высокую химическую стойкость волокон к воздействию щелочей, кислот и химически активных сред; возможности длительной эксплуатации волокон под воздействием окружающей среды, влаги и морской воды; негорючесть и высокую термическую стойкость волокон.

В процессе вытяжки непрерывные волокна из расплавов базальтов приобретают достаточно высокие прочностные характеристики. Прочность базальтовых непрерывных волокон на разрыв составляет от 2800 до 4800 МПа.

Базальтовые штапельные короткие и, особенно, супертонкие волокна имеют хорошие термо и звукоизоляционные характеристики. Диапазон температур длительного применения базальтовых волокон от – 200 до +6000С. Базальтовые волокна из кислых базальтовых пород имеют более высокие температуры применения до + 750,…. + 8000С.

Сочетание свойств и характеристик базальтовых волокон обеспечивают возможности производства целого спектра материалов и их широкого применения в строительной отрасли, дорожном строительстве, промышленности и энергетике.

Характеристики и преимущества

Базальтовые волокна имеют высокую стойкость к воздействию химически активных сред (кислот, щелочей, растворов солей), высоких температур и открытого пламени. Стойкость базальтовых волокон к воде и морской воде составляет 100%, к воздействию щелочи 96 % и кислоты 94% [ 5, 6, 7 ]. Химическая стойкость базальтовых волокон позволяет применять их для армирования бетонов и асфальтобетонов, производства труб, емкостей для химической и нефтехимической промышленности, композитов для гидротехнического, прибрежного и морского строительства.

Диапазон температур длительного применения базальтовых волокон от – 2000С до + 6000С. Базальтовые волокна являются негорючими и огнестойкими, при пожаре выдерживают воздействие пламени и температур +900, … +10000С. Теплоизоляционные и огнестойкие материалы на основе штапельных и супертонких волокон выдерживают стандартный пожар, при нагреве и воздействии пламени не выделяют дыма. Гигроскопичность базальтовых волокон в 6 раз ниже, чем у стеклянных волокон. Только тепло и звукоизоляционные материалы на основе супертонких базальтовых волокон применяются в авиационной и судостроительной промышленности, так как не набирают лишнюю влагу, не горят, не дымят при пожаре, являются высокотемпературными и огнестойкими.

Базальтовые волокна – диэлектрик, прозрачны для электромагнитного излучения, радиолучей и магнитного поля, являются основой для производства электроизоляционных материалов, а также обтекателей РЛС и антенн.

Указанные характеристики определяют преимущества базальтовых волокон по сравнению с минеральными, стеклянными, углеродными и химическими волокнами по долговечности эксплуатации под воздействием окружающей среды, морской воды и химически активных сред.

Базальтовые непрерывные вол

Из чего производят непрерывное базальтовое волокно (НБВ)

В статье рассматривается методика определения пригодности базальтовых пород для производства НБВ, а также месторождения горных пород базальтового состава в России и мире.

Употребление термина базальт в практике производства и маркетинга НБВ является не строгим, а, скорее, тривиальным, бытовым. Научным является термин «горные породы базальтового состава». Почему? Базальты – разновидность магматических пород, образовавшаяся из глубинного высокотемпературного алюмосиликатного раствора. Собственно базальтом называют эффузивные (излившиеся на поверхность) породы «кайнотипные», с неизмененными минералами, обычно по времени своего излияния относящиеся к третичному и четвертичному периодам и реже – к юрскому и меловому.

«Палеотипные» базальты, сильно разрушенные и измененные процессами хлоритизации, обычно являются более древними и выделяются под названием диабазов. Подобные палеобазальты характерны для Урала, Карелии и Кавказа. Известен также амфиболит, образующийся в результате изменения средних и оснóвных магматических пород. Терминология по данной тематике исчерпывающе изложена в работе [1].

Уникальная методика проведения анализа горных пород базальтового состава на пригодность для производства непрерывного базальтового волокна (НБВ) с проведением лабораторной и опытно-промышленной плавки сырья.Реклама

НБВ производят из горных пород андезито-базальтового состава с модулем кислотности Мк = (SiO2 + Al2O3)/(CaO + MgO) = 4÷6,5. Это первый грубый критерий для выбора конкретного месторождения.

Месторождения пород андезито-базальтового состава России и мира [4]

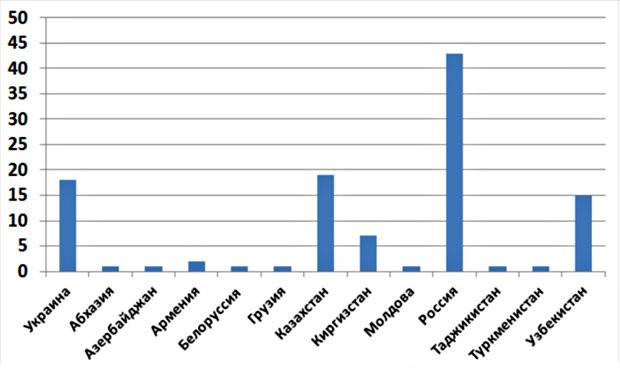

Россия. Открыто порядка 300 месторождений горных пород базальтового состава. Их каталог опубликован в работах [2, 3]. По территории РФ они расположены крайне неравномерно. Например, в Центральном федеральном округе их нет совсем! 42 потенциально пригодны для НБВ. Остальные не подходят либо по модулю кислотности, либо из-за отсутствия сведений о химсоставе и составляющих минералах.

Н.Е. Аблесимов на Березовском месторождении габбро под Екатеринбургом.

Н.Е. Аблесимов на Березовском месторождении габбро под Екатеринбургом.Ближнее зарубежье. В Украине из 56 месторождений горных пород базальтового состава 18 потенциально пригодны для НБВ. Подгорнянское месторождение андезито-базальтов в Закарпатской области и Берестовецкое месторождение базальтов на северной окраине с. Берестовец считаются образцовыми для производства НБВ.

В Абхазии имеется одно месторождение габбро-диабаза.

В Азербайджане из 4 месторождений только одно потенциально пригодно для НБВ.

В Армении из 29 месторождений только два потенциально пригодны для НБВ.

В Беларуси – 2 потенциально пригодны для НБВ.

В Грузии из 10 предварительно рекомендуется только одно – базальты Марнеульского месторождения.

В Казахстане из 44 месторождений 19 потенциально пригодны для НБВ.

В Киргизстане из 22 месторождений 7 потенциально пригодны для НБВ.

В Молдове имеется одно месторождение габбро.

В Таджикистане из 7 месторождений предварительно нельзя рекомендовать ни одного.

В Туркменистане из 10 месторождений предварительно рекомендуется только одно.

В Узбекистане из 37 месторождений 15 потенциально пригодны для НБВ. Но действующих карьеров только два.

Потенциальное сырье для НБВ на постсоветском пространстве

Потенциальное сырье для НБВ на постсоветском пространствеДальнее зарубежье. Есть породы для НБВ в Эфиопии. Собственно базальт от эфиопского basal (bselt, bsalt) — «кипящий», «железосодержащий камень», так как в рукописях Плиния Старшего упоминается, что первые базальты появились в Риме из Эфиопии. Разрабатываются залежи породы в Северной Америке, Австралии, Исландии, Гренландии, Тасмании, Бразилии и Японии.

Наиболее богата породами базальтового состава из зарубежных стран Индия.

Фото с сайта geosociety.org. Деканские траппы – мощные базальтовые отложения, распространенные в западной и центральной Индии.

Фото с сайта geosociety.org. Деканские траппы – мощные базальтовые отложения, распространенные в западной и центральной Индии.Фото 2, с сайта geosociety.org. Деканские траппы – мощные базальтовые отложения, распространенные в западной и центральной Индии.

Диабазы добывают в Аргентине, Колумбии и Венесуэле (два месторождения).

Минералого-технологическое картирование, методика определения пригодности базальтовых пород к производству НБВ. Проблемы и решения

Горные породы как гетерогенная физико-химическая система состоят из компонентов и фаз различного состава, строения и состояния. Под компонентом понимается независимое, отличающееся по химическому составу вещество, входящее в систему, способное при выделении из нее или при переходе из одной ее части в другую самостоятельно существовать независимо от выделившегося его количества.

Фаза – часть системы с определенным набором физических свойств, отделенная резкой поверхностью от другой части системы с иными физическими свойствами, способная при нарушении равновесия обмениваться с другими частями своим веществом. Фаза является понятием более широким, чем вещество, химическое соединение, минерал.

Одно и то же вещество может находиться в разных фазах (агрегатных состояниях) – твердой, жидкой, газообразной – в зависимости от внешних параметров среды. Это фазовый переход первого рода. Одно и то же химическое соединение, минерал могут пребывать в разных фазах: надкритическая, ферромагнитная, парамагнитная, аморфная и т.п. Это фазовые переходы второго порядка.

Фаза – подвижнее элемента. Из одного и того же набора химических элементов можно получить разные фазы в зависимости от условий релаксации объекта после воздействия. Поэтому, имея в виду последующие преобразования пород в различных технологических процессах, необходимо анализировать фазовый состав образцов, а не только элементный или компонентный.

В частности, отличия базальтов по фазово-элементному составу даже одного месторождения могут формироваться уже на стадии извержения. В настоящее время пригодность исходных систем для волоконного производства определяется по грубой оценке валового элементного состава (10 химических элементов). Входной контроль качества сырья следует дополнить фазовым анализом для определения содержания минералов, мешающих процессам гомогенизации высокотемпературного раствора.

Итак, ряд проблем переработки каменного сырья заключаются в различии фазового состава исходных горных пород. Это первопричина различных значений и вязкости, и поверхностного натяжения, и кристаллизации, и смачивания, и наличия летучих компонентов в шихте.

Модуль кислотности (Мк) от 4 до 6,5 отвечает составу андезито-базальтов и служит только отправной точкой для определения пригодности данной породы для производства НБВ. Практически для каждого месторождения необходимо проведение дополнительного минералого-технологического картирования для оценки его однородности. Такие целенаправленные исследования недавно проведены для пород Пермского края [5] и Ханты-Мансийский АО Тюменской области [6].

Для предварительной разбраковки месторождения необходимы элементный, рентгенофазовый (РФА), дифференциально-термический (ДТА) и мессбауэровский анализы, которые дают исчерпывающую картину степени измененности системы.

Железо является единственным породообразующим элементом с переменной валентностью, входящим в состав базальтовых систем. А мессбауэровская спектроскопия – единственный метод прямого неразрушающего образец определения соотношения соотношение Fe+2:Fe+3, которое различно в исходных породах и меняется в петрургических процессах получения волокна.

Гистограмма температур кристаллизации минералов пород базальтового состава показана на рис. 2. Заметим, что в интервале температур раздува или вытяжки волокна (1300–1350 оС) кристаллизуется половина из этих фаз. Таким образом, свойства каменных волокон и, следовательно, изделий из них зависят от фазового состава волокна как целого (свойство эмерджентности).

Рис. 2. Гистограмма температур кристаллизации (плавления) минеральных фаз горных пород для производства каменного волокна (поперечная линия – температура формирования волокна в газовых печах).

Рис. 2. Гистограмма температур кристаллизации (плавления) минеральных фаз горных пород для производства каменного волокна (поперечная линия – температура формирования волокна в газовых печах).Кварц тоже не «подарок» для НБВ, так как его температура плавления 1600 °С.

Мессбауэровские исследования Н. Е. Аблесимова [1, раздел 6.3.1] надежно обнаружили в базальтовых системах тугоплавкие фазы оливина и титаномагнетита. Оба минерала плавятся при температурах, превышающих температуру нагрева расплава в газовых плавильных агрегатах (1450-1500оС), а именно: магнезиальный оливин, в зависимости от содержания магния, в пределах 1600-1750 °С, и титаномагнетит – при 1540 °С.

Таким образом, они могут быть ответственны за реликтовую кристалличность базальтовых волокон, что ухудшает их качество за счет нарушения однородности и способствует обрывности НБВ.

Какими же методами устанавливается пригодность данной горной породы для НБВ?

- Определение элементарного химического состава осуществляется автоматизированным методом рентгенофлуресценного анализа (РФлА).

Один из современных спектроскопических методов исследования вещества с целью изучения его элементного состава. С помощью него могут быть найдены различные элементы от бериллия (Be) до урана (U). Метод РФлА основан на сборе и последующем анализе спектра, возникающего при облучении исследуемого материала рентгеновским излучением.

Не различает степень окисления элемента, в частности в горных породах, железа, которое определяется отдельно либо методом мокрой химии, либо мессбауэровской спектроскопией.

Дает степень однородности карьера по химическому составу, уточняет Мк для различных частей месторождения. - Фазовый (минералогический состав) определяется рентгенофазовым анализом (РФА – не путать с предыдущим).

Идентификация различных кристаллических фаз и определение их относительных концентраций в смесях на основе анализа дифракционной картины, регистрируемой от исследуемых порошковых образцов. Осуществляется на приборах типа ДРОН (дифрактометррентгеновский общего назначения).

Дает степень однородности карьера по фазовому (минералогическому) составу, определяет соотношение изверженных первичных и измененных минералов. - Соотношение атомов железа в разных степенях окисления – мессбауэровской спектроскопией.

На скорость охлаждения растворов базальтового состава влияет содержание железа. Его наличие способствует большему поглощению электромагнитного излучения в инфракрасном диапазоне по сравнению с бесжелезистыми силикатными растворами. В результате скорость затвердевания базальтовых жидкостей в 1,5–2 раза ниже по сравнению с бесжелезистыми растворами при прочих равных условиях.

Мессбауэровская спектроскопия на ядрах железа-57 является многопараметрическим методом физической химии, дающим наиболее полную информацию о зарядовых и структурных формах атомов железа в различных фазах в твердых телах. Экспериментальные результаты по таким системам, интерпретируемые без привлечения спектров Мессбауэра, не выдерживают критики.

Осуществляется высококвалифицированными специалистами (в данном случае Н.Е. Аблесимовым). - Термические эффекты при нагревании до 1500 °С – дифференциальной сканирующей калориметрией (на приборах типа дериватограф).

Термический анализ (калориметрия) – метод исследования физико-химических процессов, основанный на регистрации тепловых эффектов, сопровождающих превращения веществ в условиях программирования температуры. Этот метод позволяет фиксировать так называемые кривые нагревания (или охлаждения) исследуемого образца, т.е. изменение температуры последнего во времени. В случае какого-либо фазового превращения первого рода в веществе (или смеси веществ) происходит выделение или поглощение теплоты и на кривой (термограмме) появляются площадка или изломы. http://nano.msu.ru/files/systems/4_2010/practical/02_full.pdf - Определение вязкости (вискозиметрия) и краевого угла смачивания, производится соответствующими приборами.Условия получения НБВ напрямую зависят от вязкости итемпературы верхнего предела кристаллизации. Интервал вязкости, в котором возможно получение непрерывных волокон, составляет 15÷63 Па•с. Вязкость измеряют высокотемпературными вискозиметрами. А точку кристаллизации – на любой установке термического анализа (дериватографе, с помощью дифференциальной сканирующей калориметрии).

https://www.syl.ru/article/244570/new_vyazkost-jidkosti-metodyi-opredeleniya-vyazkosti-jidkosti

http://mtc.kubsu.ru/Metod4.html - Координаты точки отбора пробы. Точность определения координат системой GPS – 6-8 метров; системой ГЛОНАСС – 5-10 метров. Грубовато, но все равно полезно, особенно если поле карьера составляет километры.

- Необходима также опытно-промышленная вытяжка волокна.

Реклама

Перспективы использования НБВ состоят не только в частичном вытеснении с рынка стекловолокна, как основы композитов, но и в комбинированном использовании стеклянных, базальтовых и углеродных волокон по конструктивным и экономическим соображениям.

Проф. Н.Е. Аблесимов отбирает образцы пород на месте, анализирует химический и минералогический состав, степень измененности пород в лабораториях Санкт-Петербурга, дает рекомендации по использованию сырья в определенных технологиях получения НБВ.

Литература.

1. Аблесимов Н.Е. Глава 6. Физико-химические свойства стекловолокон из алюмосиликатов базальтового состава. В монографии: АблесимовН.Е., ЗемцовА.Н. Релаксационные эффекты в неравновесных конденсированных системах. Базальты: от извержения до волокна. Хабаровск: ИТиГ им. Ю.А. Косыгина ДВО РАН, 2010.С. 261-351.

2.Аблесимов Н.Е., Малова Ю.Г. Горные породы базальтового состава: происхождение, элементный и фазовый состав, месторождения. Часть I // Базальтовые технологии. Июль-декабрь 2013. С. 31-37.

3.Аблесимов Н.Е., Малова Ю.Г. Горные породы базальтового состава: происхождение, элементный и фазовый состав, месторождения. Часть II // Базальтовые технологии. Январь-декабрь 2014. С. 26-34.

4. Аблесимов Н.Е., Черных М.А.Непрерывные базальтовые волокна: информация к действию М.: ЗАО «Базальтовые проекты», 2017. –158 с.

5. Минерально-сырьевая база Пермского края для производства базальтового волокна: справочник. Пермь, 2015. 269 с.

6. Кудрин К.Ю. Научно-технический отчет «Задуговые офиолиты в структуре приполярноуральского сегмента уральской складчатой области». Югорский госуниверситет. Ханты-Мансийск: 2016. 56 с.

Н.Е. Аблесимов, д.х.н., советник по науке Группы Базальтовых проектов,

[email protected]

Страны: Австралия, Армения