| Дефекты лакокрасочных покрытий | Причины возникновения дефектов |

| Отставание лакокрасочного покрытия от поверхности металла | Поверхность плохо подготовлена, не обезжирена или влажна |

| Шпатлевка после высыхания дает трещины | Шпатлевка нанесена на непросохший грунт или сразу толстым слоем |

| Поверхность краски имеет вид шагреневой кожи или апельсиновой корки | Высокая вязкость красочного состава Большое давление воздуха в распылителе |

| На поверхности краски морщины и складки | Краска нанесена на непросохший грунт или в густом состоянии при низкой температуре |

| На окрашенной поверхности наплывы краски | Окраска при неправильном положении краскораспылителя или низкая вязкость красочного состава |

| На поверхности краски трещины в виде мелкой сетки | Окраска масляной краской по не подсохшему грунту |

| На поверхности краски мелкие бугры | Краска не высохла, а замерзла |

| На краске появились тусклые пятна | В краску попало минеральное масло |

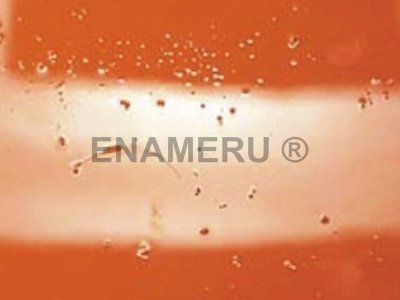

| На пленке лака образовались пузыри | Лак наносился на влажную поверхность или в него попала вода |

| Пленка нитроэмали или лака побелела | Окраска производилась при высокой влажности воздуха или в краску попала вода |

| Пленка краски сплошь матовая | Эмаль имела недостаточное количество смолы или наносилась при высокой относительной влажности воздуха |

| Пленка покрытия липкая, легко размягчается (плохо высохла) | Краска содержит излишек сиккатива, нанесена толстым слоем или не соответствует допустимая температура при которой нанесена краска. |

| Пленка покрытия имеет поры или мелкие отверстия | В краску попала вода. Производилась слишком быстрая горячая сушка |

| Слой краски имеет потеки | Низкая вязкость краски. Краска наносилась толстым слоем или на не обезжиренную поверхность |

| Окрашенная поверхность не имеет глянца | Краска нанесена по ржавчине, тощей шпатлевке или имела избыток разбавителя |

| Слой нитро — целлюлозной эмали вспучивается | Эмаль нанесена по масляной грунтовке или непросохшей шпатлевке |

| Слой краски имеет различные оттенки | При приготовлении и нанесении краска плохо перемешивалась или нанесена неравномерно |

| Окрашенная поверхность покрыта рябью и неровностями | Краска плохо профильтрована. Краскораспылитель был удален от окрашиваемой поверхности или давление воздуха было мало |

Возможные дефекты лакокрасочных покрытий и причины их возникновения

Причины возникновения дефектов лакокрасочных покрытий можно разделить на производственные, возникающие при несоблюдении технологии нанесения, и эксплуатационные, возникающие в процессе эксплуатации окрашенного изделия.

Использование качественных ЛКМ, соблюдение технологического режима нанесения материала на поверхность является залогом получения высококачественного покрытия с отличными эксплуатационными и декоративными свойствами. Но на практике в условиях производства не всегда удается учесть все параметры и выдержать в нужных пределах температуру, влажность поверхности и окружающей среды, влияние приточной и вытяжной вентиляции. Причины возникновения дефектов различны, это могут быть погрешности при подготовке поверхности, неправильные настройки распылительного оборудования, избыточная толщина слоя покрытия либо недостаточное время сушки, использование несовместимых материалов (грунтовка и эмаль основаны на разных связующих).

Если на производстве не удалось учесть все рекомендации по нанесению ЛКМ, и покрытие по внешнему виду не отвечает ожидаемым требованиям, необходимо выяснить причины возникших дефектов, чтобы не допустить их повторного возникновения и определить способы их устранения. Приведенные ниже рекомендации призваны помочь разобраться в этом.

Приведенные ниже рекомендации призваны помочь разобраться в этом.

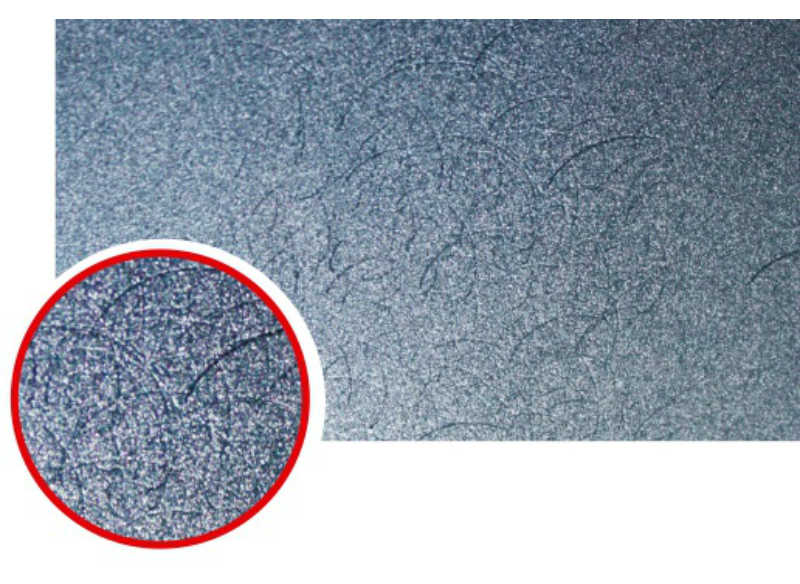

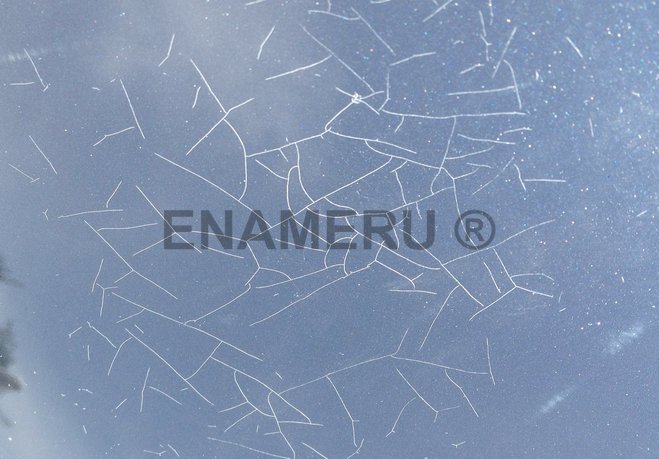

Паутина

Появление на поверхности лакокрасочного покрытия мелких, тончайших трещин. Для исправления дефекта в местах растрескивания необходимо ошкурить покрытие мелкозернистой шкуркой до достижения ровной поверхности и нанести еще один слой ЛКМ.

| Возможные причины | Решения |

|---|---|

| Сушка покрытия при температуре окружающей среды ниже +18°С или выше +28°С либо при прямом воздействии солнечных лучей | Строгое соблюдение условий сушки |

| Резкое снижение температуры тягой воздуха (приточной вентиляцией) либо сквозняк в зоне нанесения ЛКМ. | |

| Температура ЛКМ и обрабатываемой поверхности ниже +15°С | |

| Пониженная влажность воздуха (ниже 50%), способствующая слишком быстрому высыханию слоя ЛКП. | |

| Нанесение верхнего слоя на не до конца высохший нижний. | |

Нанесение ЛКМ на поверхность, содержащую пыль, образовавшуюся в результате шлифовки. | |

| Нанесение твердого неэластичного материала (алкидной, масляной краски) на эластичную акриловую грунтовку. | Использование совместимых материалов |

| Нарушен шлифованием грунтовочный слой (избыточно сошлифован материал). Вследствие этого быстрое поглощение воды из нанесенного ЛКМ и нарушение пленкообразования. | Наблюдение за качеством грунтовочного слоя |

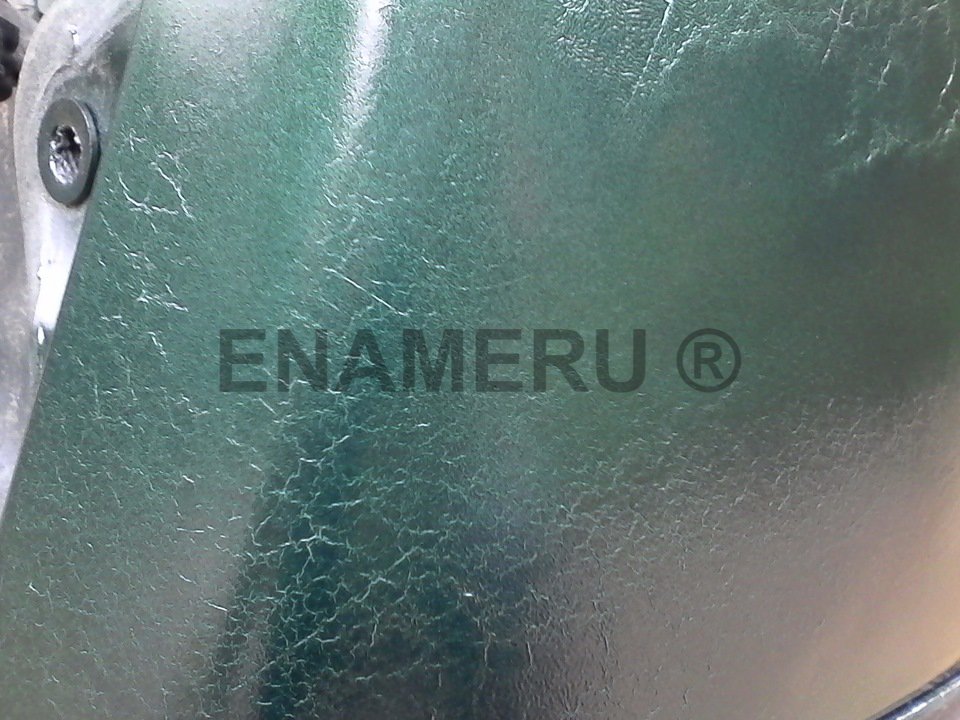

Сморщивание

Небольшие складки в виде регулярных неровностей с малой амплитудой, появляющиеся по всей толщине пленки или на ее части. Перед исправлением дефекта необходимо обработать поверхность шкуркой до удаления морщин.

| Возможные причины | Решения |

|---|---|

| Излишняя толщина покрытия | «Мокрый» слой краски не должен превышать 200 мкм. |

| Окрашивание сильно нагретой поверхности в жаркую погоду | Избегание прямого воздействия солнечных лучей на ЛКМ и на поверхность при окраске |

| Слишком высокая вязкость ЛКМ | Правильный подбор технических характеристик ЛКМ |

| Пересушенная древесина | Использование качественной древесины |

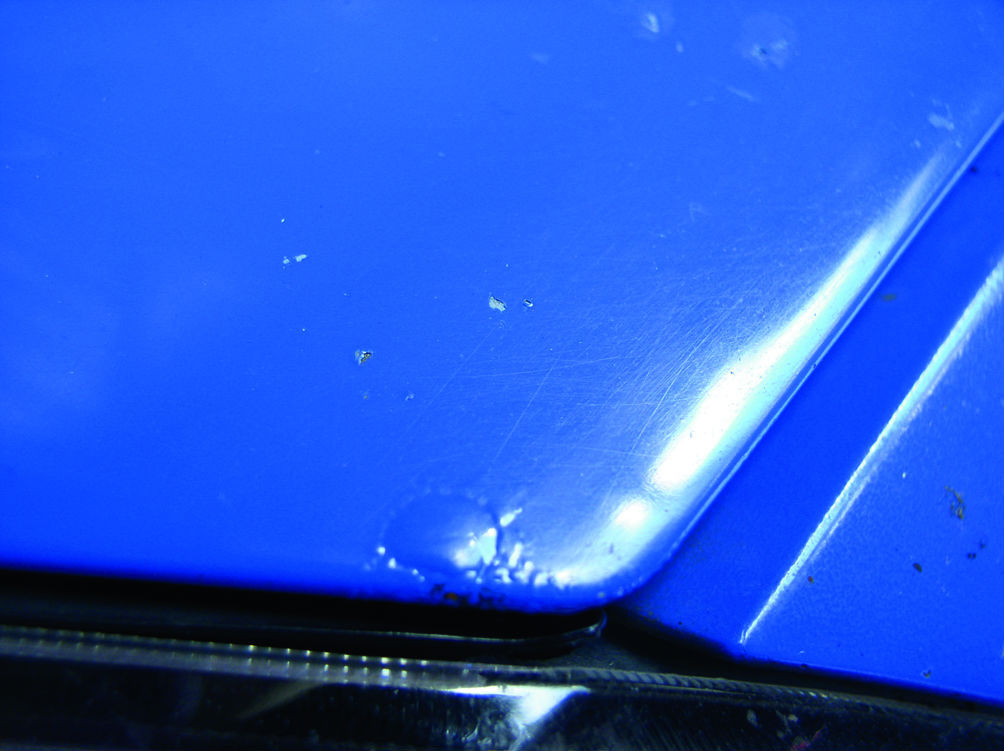

Наплывы, потеки

Образование неровностей в толщине пленки. Для исправления дефекта необходимо сошлифовать избытки ЛКМ и на выровненную таким образом поверхность нанести тонкий декоративный слой ЛКМ.

Для исправления дефекта необходимо сошлифовать избытки ЛКМ и на выровненную таким образом поверхность нанести тонкий декоративный слой ЛКМ.

| Возможные причины | Решения |

|---|---|

| Нанесение излишне толстого слоя ЛКМ на вертикальную поверхность | Уменьшение толщины слоя ЛКМ |

| Низкая вязкость ЛКМ (слишком разбавлен) при нанесении на вертикальную поверхность | Контроль вязкости |

| Краскораспылитель наносит под большим углом | Соблюдение угла при распылении — не менее 20° и не более 40° |

| Слишком медленное перемещение краскораспылителя | Увеличение скорости перемещения распылителя |

| Неправильно подобранное давление соотношение вязкости ЛКМ и давления на приборе | Подбор оптимальной вязкости и давления |

Проколы, кратеры

Наличие в пленке мелких сквозных отверстий, напоминающих булавочные проколы.

| Возможные причины | Решения |

|---|---|

| Загрязнение поверхности (смолой, каплями масла) | Тщательная очистка поверхность от загрязнений |

| Травление масла в воздушную магистраль | Проверка воздушной магистрали |

| При очень интенсивном перемешивании ЛКМ перед нанесением в нем образовалась пена | Дождаться исчезновения пены |

Нанесение ЛКМ на поверхность, содержащую пыль, образовавшуюся в результате шлифовки. | Тщательное удаление пыли после шлифовки |

Апельсиновая корка, «шагрень»

Появление на поверхности покрытия рисунка, придающее ей вид апельсиновой корки.

| Возможные причины | Решения |

|---|---|

| Слишком низкая температура воздуха при сушке (ниже +18°С) | Строгое соблюдение условий сушки |

| Нанесение ЛКМ на холодную поверхность | |

| Нанесение охлажденного ЛКМ (ниже +15°С) | |

| Слишком высокая вязкость ЛКМ | Разбавление ЛКМ водой (не более чем на 10%) |

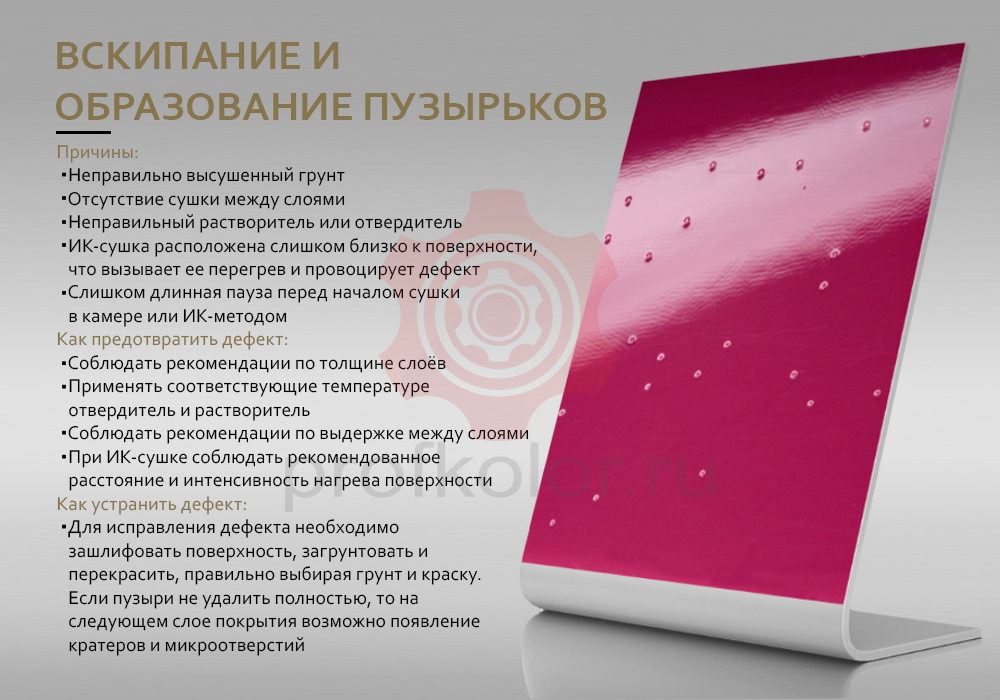

Вспучивание

Локальное отслоение лакокрасочного покрытия.

| Возможные причины | Решения |

|---|---|

| Нанесение водоразбавляемой латексной краски поверх старой алкидной или масляной краски (поднятие нового покрытия старым) | Полное удаление старой краски, зашкуривание и грунтование поверхности, сверху нанесение слоя латексной краски. |

| Неправильный подбор вида шпатлевки (использование масляной или алкидной вместо водно-дисперсионной акриловой) | Использование подходящего вида шпатлевки |

Помутнение (для лакового покрытия)

Образование вместо прозрачной пленки мутной.

| Возможные причины | Решения |

|---|---|

| Низкая температура воздуха при сушке (ниже +18°С) | Строгое соблюдение условий сушки, досушивание мутного слоя лакового покрытия при повышенной температуре (ок. +40°С) |

| Вентиляция холодным воздухом при сушке | |

| Нанесение второго слоя покрытия на непросушенный нижний слой. | Соблюдение технологии нанесения |

| Превышение толщины мокрой пленки | Нанесение ЛКМ толщиной не более 150 мкм мокрой пленки в 1 слой |

Дефекты лакокрасочных покрытий

Виды дефектов лакокрасочных покрытий

К возникновению дефектов лакокрасочного покрытия могут приводить различные причины – нарушение технологического процесса при окрашивании, несоблюдение температурного режима, неправильная обработка окрашиваемой поверхности и так далее. А на лакокрасочное покрытие автомобилей свое негативное воздействие оказывают еще и такие факторы, как камни, химические реагенты, да, в конце концов, просто экскременты птиц. В зависимости от всех этих факторов могут появляться ниже описанные дефекты.

В зависимости от всех этих факторов могут появляться ниже описанные дефекты.

Кожура апельсина или шагрень На поверхности покрытия появляются углубления, сходные по виду с кожурой апельсина. Этот дефект мог возникнуть при несоблюдении температурного режима при окрашивании, либо при использовании покрасочных материалов неправильной консистенции (превышение вязкости), либо, если температура лакокрасочных материалов была ниже + 15. Для устранения необходимо произвести зачистку поверхности с дефектом при помощи абразивных инструментов, либо наждачной бумаги, а затем перекрасить, не нарушая технологический процесс, то есть температурный режим. |

|

Паутинка Появление на окрашенной поверхности мелких трещин, похожих на паутину. В этом случае так же возможно нарушение температурного режима при просушивании, возможно, что сушка производилась при непосредственном воздействии солнечных лучей, а также при подготовке поверхности мог быть нарушен технологический процесс. Этот дефект устраняется так же при помощи наждачной бумаги с мелким зерном. Затем окрашивание производится снова. Не забудьте удалить пыль после шлифовки. | |

Кратеры Наличие небольших отверстий, как от прокола иглой. Могло произойти нарушение технологии при подготовке поверхности к покраске. Возможно, что на поверхности остались мелкие посторонние частицы, например, пыль. Так же такой дефект может появиться, если при перемешивании краски на ее поверхности образовалась пена. Для устранения дефекта придется в местах появления кратеров полностью снимать лакокрасочное покрытие и наносить заново, убедившись в чистоте поверхности и в отсутствии пены на поверхности краски. | |

Морщины

При высыхании становятся видны складки на окрашенной поверхности. Это может произойти при наложении слишком большого слоя лакокрасочного покрытия, либо, если работы по окрашиванию производились при ярком солнечном свете и окрашиваемая поверхность была сильно нагрета. Для исправления этого дефекта убираем появившиеся морщины при помощи мелкозернистой наждачной бумаги, а затем заново наносим лакокрасочное покрытие. Не стоит забывать о толщине покрытия | |

Образование наплывов На вертикально окрашенной поверхности в процессе высыхания становятся видны волнообразные неровности. В этом случае, так же возможно нанесение чрезмерно большого слоя краски или краска была излишне разбавлена. Так же, при проведении работ при помощи распылителя, возможно нарушение технологического процесса — не правильно выбран угол окрашивания. Наплывы удаляются при помощи наждачной мелкозернистой бумаги, а затем наносится новый тонкий слой лакокрасочного покрытия. | |

Отслоение Название дефекта говорит само за себя. Происходит отслоение верхнего слоя краски. И опять же скорее всего произошло нарушение технологического процесса — возможно краску наносили на неподготовленную поверхность с остатками другой краски или произошло не сочетание краски с предварительно нанесенной шпатлевкой. Устранение этого дефекта необходимо полностью удалить нанесенное покрытие и заново нанести шпатлевку (если необходимо), грунтование, а затем нанесение лакокрасочного покрытия. | |

Помутнение лака Если поверхность покрывалась лаком, возможно появление еще и такого дефекта. Здесь тоже несколько вариантов образования этого дефекта — нарушение температурного режима при просушивании. Температура не должна понижаться ниже + 18 градусов и повышаться выше + 40 градусов. Еще вариант — лак может помутнеть, если его нанести на еще не высохший первый слой. Если помещение, в котором производилось покрытие лаком проветривалось холодным воздухом — лак тоже может помутнеть. Ну и опять же — нанесение чрезмерно толстого слоя лака, так же может стать причиной помутнения. Поможет полное удаление покрытия и нанесение нового с соблюдением всех технологических процессов и температурного режима. |

Правила нанесения лакокрасочных покрытий

Перед началом работ по нанесению лакокрасочного покрытия очень важен правильный выбор этого покрытия. Все будет зависеть от того, какие именно поверхности вы собираетесь красить и каким внешним воздействиям они будут подвергаться. От правильного выбора покрытия будут зависеть срок службы окрашенной поверхности и ее внешний вид.

Все будет зависеть от того, какие именно поверхности вы собираетесь красить и каким внешним воздействиям они будут подвергаться. От правильного выбора покрытия будут зависеть срок службы окрашенной поверхности и ее внешний вид.

Требования, которые в настоящее время предъявляются к лакокрасочным покрытиям включают в себя множество пунктов. Например, покрытие должно иметь высокое сцепление с поверхностью, высокую сопротивляемость различным температурным воздействиям, водонепроницаемость и устойчивость к различным химикатам.

Важна так же устойчивость лакокрасочного покрытия к механическим воздействиям. И все же, как сказано выше, для каждого материала необходимо подбирать свое лакокрасочное покрытие.

Не следует забывать, так же, о правильном выборе грунтовки. Здесь тоже все зависит от материала, который вы собираетесь обрабатывать. Будет ли это бетон, дерево или металл — с учетом этого и подбирается грунтовка. Далее, необходимо понимать, что на грунтовку будет ложиться какое-то лакокрасочное покрытие.

Ваше лакокрасочное покрытие должно по своей основе совпадать с основой грунтовки для наилучшего взаимодействия.

Дефекты лакокрасочного покрытия — Энциклопедия по машиностроению XXL

Дефекты лакокрасочного покрытия [c.116]Дефекты лакокрасочного покрытия бывают обусловлены [c.116]

К наиболее характерным дефектам лакокрасочного покрытия относятся [c.72]

Декоративные свойства покрытий 170, 179 сл 185, 197, 198, 208 Дефекты лакокрасочных покрытий [c.235]

ДЕФЕКТЫ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ [c.167]

Далее описаны наиболее часто встречающиеся дефекты лакокрасочных покрытий. [c.167]

Перечислите основные дефекты лакокрасочных покрытий, причины их возникновения и способы предотвращения. [c.170]

Опишите дефекты лакокрасочных покрытий на образцах, изображенных на рис. VI-9.

[c.170]

VI-9.

[c.170]

Устранение мелких дефектов лакокрасочного покрытия [c.113]

Однако даже при наиболее совершенных оборудовании и материалах при окраске неизбежно возникают дефекты лакокрасочных покрытий, требующие дополнительных затрат для их устранения. [c.263]

Некоторые неполадки распылительных камер, дефекты лакокрасочных покрытий и неисправности в работе краскораспылителей с причинами и спосо бами устранения приведены в Приложениях 5 и 6. [c.108]

Основными дефектами лакокрасочных покрытий являются их повышенная сорность, сморщивание, растрескивание, побеление, разнотонность, отслаивание, пузыри и раковины в покрытии. Эти дефекты возникают по разным причинам, в частности при плохом фильтровании эмали, запыленности помещения в момент окраски, недостаточной сушке грунтовочно- [c.125]

Проверка состояния кузова (наличие вмятин, трещин и коррозии на кузовных деталях, дефектов лакокрасочного покрытия и обивки салона и сидений) производится визуально. [c.190]

[c.190]

Дефекты лакокрасочного покрытия (сколы, вздутия краски) на незначительных участках кузовных деталей устраняют подкраской, предварительно подготовив поверхность к нанесению покрытия при нарушении лакокрасочного покрытия на значительных участках требуется полная окраска кузова. Дефекты на кузовных деталях и обивке салона и сидений устраняются заменой поврежденных деталей, если ремонт их невозможен. [c.190]

Оценку внешнего вида окрашенных поверхностей производят путем сопоставления их с эталоном внешнего вида покрытий для данного изделия. Адгезию, сплошность и другие свойства покрытий проверяют по методикам, приведенным в гл. П1. Значительное влияние на качество покрытий и особенно на их внешний вид оказывают условия, в которых проводится окончательная окраска. Обязательными условиями являются чистота цеха (стен, полов, ферм и т. д.), температура в пределах 12—25°С и относительная влажность воздуха порядка 45—80%. При окончательной окраске не должны производиться другие работы. Дефекты лакокрасочных покрытий могут возникнуть при окраске, а также после высыхания и образования покрытий. Причины возникновения дефектов весьма различны. В табл. 46 приведены основные причины возникновения наиболее часто встречающихся дефектов.

[c.204]

Дефекты лакокрасочных покрытий могут возникнуть при окраске, а также после высыхания и образования покрытий. Причины возникновения дефектов весьма различны. В табл. 46 приведены основные причины возникновения наиболее часто встречающихся дефектов.

[c.204]

Дефекты лакокрасочных покрытий, причины их возникновения [c.65]

Дефекты лакокрасочных покрытий [c.12]

Сжатый воздух, поступающий к ручным пневматическим краскораспылителям от компрессорной станции, практически всегда содержит влагу, масла и твердые включения, попадание которых в распыляемый лакокрасочный материал приводит к появлению дефектов лакокрасочного покрытия. [c.195]

ПРИЛОЖЕНИЕ 7 Дефекты в лакокрасочных покрытиях, причины и устранение [c.61]

| Рис. 15. Дефекты в лакокрасочных покрытиях |

Подготовка деталей к капиллярному контролю включает очистку контролируемой поверхности и полостей дефектов от загрязнения, лакокрасочных покрытий, моющих составов и дефектоскопических материалов, оставшихся от предыдущего контроля.

Возможны различные способы очистки и зачистки контролируемых поверхностей деталей.

[c.50]

Возможны различные способы очистки и зачистки контролируемых поверхностей деталей.

[c.50]Защитные покрытия в основном подразделяются на две группы — неметаллические и металлические. В свою очередь неметаллические покрытия бывают органическими (лаковые, битумные, пластмассовые, эпоксидные, резиновые и др.) и неорганическими (цементные, асбоцементные, окисные, силикатные, фосфатные, сульфидные и др.). Часто в защитных системах применяют комбинации из органических и неорганических покрытий, например фосфатирование перед нанесением лакокрасочного покрытия для улучшения адгезии органического покрытия и одновременно его защитной способности. Металлические покрытия отличаются от органических тем, что они непроницаемы для коррозионной среды. Однако в них имеются дефекты — поры, царапины, посторонние включения и др., которые создают предпосылку для коррозионного воздействия на основной металл. При наличии пор в коррозионном покрытии коррозионное действие агрессивной среды зависит от электрохимического поведения обоих металлов — основного и металла покрытия. По этому признаку покрытия делятся на катодные и анодные. По отношению к стали, например, цинковое покрытие является анодным, а медное — катодным, т. е. цинковое покрытие оказывает защитное действие по отношению к стали, но при этом само разрушается, а медное покрытие в результате гальванического действия повышает скорость коррозионного разрушения стали.

[c.35]

По этому признаку покрытия делятся на катодные и анодные. По отношению к стали, например, цинковое покрытие является анодным, а медное — катодным, т. е. цинковое покрытие оказывает защитное действие по отношению к стали, но при этом само разрушается, а медное покрытие в результате гальванического действия повышает скорость коррозионного разрушения стали.

[c.35]

Равномерность покрытия важна еще и потому, что при неоднородности покрытия на поверхности могут функционировать коррозионные элементы типа покрытый участок — непокрытый (пора, дефект) или участок, покрытый тонким слоем, — участок с более толстым слоем лакокрасочного покрытия. На рис. 6.2 показано возникновение тока в паре металл с покрытием — металл без покрытия. В этой паре окрашенный электрод является катодом, неокрашенный — анодом. [c.107]

Светостойкость лакокрасочных покрытий (условная стойкость). Способность л. к. п. противостоять действию света электрической дуги за определенный отрезок времени. Испытывают по ОСТу 10086—39 и результаты оценивают по изменению цвета, потери глянца, появлению трещин и другим дефектам отдельных участков испытуемого покрытия, подвергавшихся различной интенсивности облучения, путем сравнения с контрольными л. к. п.

[c.190]

Испытывают по ОСТу 10086—39 и результаты оценивают по изменению цвета, потери глянца, появлению трещин и другим дефектам отдельных участков испытуемого покрытия, подвергавшихся различной интенсивности облучения, путем сравнения с контрольными л. к. п.

[c.190]

Необходимо отметить, что дефекты могут быть обнаружены под споем неэлектропроводящего, в частности лакокрасочного, покрытия толщиной до 1 мм. Это очень существенный факт, поскольку визуально-оптические методы контроля таких дефектов не дают положительного результата. [c.117]

Контроль выполняется стационарными и переносными универсальными и специализированными дефектоскопами. В качестве частиц используются магнитные и магнитно-люминесцентные порошки и пасты. Работа проводится в несколько этапов. На первом этапе осуществляется подготовка детали или узла к контролю. Далее, в порядке очередности, следуют намагничивание нанесение порошка или суспензии, осмотр, отбраковка дефектов, размагничивание. При подготовке к МПД поверхность металла должна быть очищена от отслаивающейся окалины, грязи, масла, иногда лакокрасочных покрытий и т.д.

[c.156]

При подготовке к МПД поверхность металла должна быть очищена от отслаивающейся окалины, грязи, масла, иногда лакокрасочных покрытий и т.д.

[c.156]

Совершенно необычна также высокая коррозионная стойкость стекол из металла. И это вполне объяснимо коррозия часто развивается по дефектам кристаллического металла — границам зерен и дислокациям. А они в стеклах отсутствуют. Для борьбы с коррозией кажется очень перспективным покрывать поверхность массивных изделий тонким аморфным слоем. Такая защита была бы намного эффективнее обычно используемых лакокрасочных покрытий. Одиако технология этих форм борьбы с коррозией только разрабатывается. [c.236]

При испытании лакокрасочных покрытий очень важно предупредить всякого рода побочные явления, которые могли бы отразиться на полученных результатах испытаний, т. к. дефекты лакокрасочной пленки могут быть обусловлены не только плохим качеством материала, но и недостаточно тщательной подготовкой поверхности перед окраской. Поэтому в лабораторных условиях нанесение лакокрасочных материалов следует производить на поверхность, подвергнутую предварительной подготовке. В лабораторной практике, как правило, используют два способа подготовки поверхности металла под окраску механическая обработка поверхности с последующим обезжириванием в органических раство-

[c.76]

Поэтому в лабораторных условиях нанесение лакокрасочных материалов следует производить на поверхность, подвергнутую предварительной подготовке. В лабораторной практике, как правило, используют два способа подготовки поверхности металла под окраску механическая обработка поверхности с последующим обезжириванием в органических раство-

[c.76]

Раствор грунтовки, эмали и лака с соответствующей рабочей вязкостью залить в стеклянные стаканы на 2/3 объема. Окунуть стержни в лакокрасочный материал на 10 с. Для удаления возможных наплывов окрашенный стержень выдержать над поверхностью стакана в течение 10 с, а образовавшиеся в нижней части образца натеки снять фильтровальной бумагой. После окраски грунтовкой ХС-010 стержни за крючки подвесить на металлические рамки (см. рис. 3.3) и высушить при 20—23°С в течение 1 ч. Затем металлические стержни, окрашенные грунтовкой ХС-010, окунуть в эмаль ХС-785, как описано выше.

Пос 1е сушки эмали при 20—23°С в течение 1 ч окунуть стержень, окрашенный грунтовкой ХС-010 и эмалью, в лак ХС-784. Высушить покрытие при 20—23 °С в течение 24 ч. После каждой операции (окраска грунтовкой, эмалью и лаком) производить тщательный осмотр полученной пленки и фиксировать дефекты поверхности покрытия в рабочем журнале.

[c.84]

Пос 1е сушки эмали при 20—23°С в течение 1 ч окунуть стержень, окрашенный грунтовкой ХС-010 и эмалью, в лак ХС-784. Высушить покрытие при 20—23 °С в течение 24 ч. После каждой операции (окраска грунтовкой, эмалью и лаком) производить тщательный осмотр полученной пленки и фиксировать дефекты поверхности покрытия в рабочем журнале.

[c.84]Приведены основные методы ремонта противокоррозионных неметаллических покрытий технологического оборудования и трубопроводов, технология изготовления защитных оболочек из полимеров, дефекты и способы их устранения в лакокрасочных покрытиях. Предназначено для молодых специалистов, студентов старших курсов механических специальностей. [c.2]

Дефекты в лакокрасочных покрытиях и способы их исправления [c.69]

Возможны следующие основные дефекты лакокрасочных покрытий омеление (появление на поверхности сероватого налета) выцветание и выветривание слоя покрытия растрескивание шелушение и отслаивание лакокрасочной пленки механические повреждения. [c.269]

[c.269]

Устранение дефектов лакокрасочного покрытия производится путем механического сошлифовывания дефектных участков покрытий и повторной окраски. [c.263]

Во избежание высыхания полироля полируют кузов небольшими участками вручную чистой фланелью. Для устранения мелких дефектов лакокрасочного покрытия могут быть использованы по-лировочнтле пасты ВАЗ-1, -2 или поли- [c.189]

ВИЙ эксплуатации. С увеличением времени эксплуатации эластичность пленкн, как правило, уменьшается, причем потеря эластичности пленок на основе масла происходит вследствие окислительных процессов. Известно, что за счет температурных колебаний происходит сжатие и расширение металла, в результате чего образуются дефекты лакокрасочного покрытия, нанесенного на металлическую поверхность. Прн этом пленки с хорошей эластичностью не составляют исключения. Возникновение дефектов может быть устранено созданием таких красочных систем, которые будут противостоять этим причинам. Высокая температура сушки обусловливает образование некачественных пленок, обладающих повышенной хрупкостью и меньшей плотностью. Пленки, обладаюш,ие меньшей плотностью, в большей степени подвержены набуханию, что в конечном итоге приводит к образованию выпуклых участков покрытия. Начальные стадии проникновения ржавчины через защитную красочную пленку, которые фиксируются по появлению пятеи ржавчины, являются сигналом для проверки состояния подслоя красочной пленки. Образование пятен ржавчины характерно и в случае воздействия атмосферы на поверхность стали, очищенную вручную [7].

[c.480]

Высокая температура сушки обусловливает образование некачественных пленок, обладающих повышенной хрупкостью и меньшей плотностью. Пленки, обладаюш,ие меньшей плотностью, в большей степени подвержены набуханию, что в конечном итоге приводит к образованию выпуклых участков покрытия. Начальные стадии проникновения ржавчины через защитную красочную пленку, которые фиксируются по появлению пятеи ржавчины, являются сигналом для проверки состояния подслоя красочной пленки. Образование пятен ржавчины характерно и в случае воздействия атмосферы на поверхность стали, очищенную вручную [7].

[c.480]

Добавки, улучшающие розлив и предотвращающие образование таких дефектов лакокрасочного покрытия, как оспиноватость и апельсиновая корка. В качестве таких добавок в эпоксидных и полиуретановых лакокрасочных материалах используют силиконовые масла. [c.187]

Электрофоретическое нанесение лакокрасочных материалов, растворимых в воде, представляет собой усовершенствованный способ погружения, недостатки которого устранены действием электростатического поля. Электрофорез основан на ориентированном перемещении коллоидных частиц в диэлектрической среде. При наложении электрического тока возникают два процесса. Первый — это электролиз, характеризующийся перемещением ионов, образовавшихся при диссоциации электролита. Второй — собственно электрофорез, т. е. движение коллоидных частиц под действием электрического поля в среде с высокой диэлектрической постоянной. Частицы в соответствии со своей полярностью движутся к одному из электродов. Отрицательно заряженные частицы движутся к аноду, т. е. к изделию. На аноде или в непосредственной близости от него происходит потеря электрического заряда и коагуляция частиц. Одновременно с электрофорезом происходит и электроосмос, т. е. процесс, при котором под действием разности потенциалов из лакокрасочного материала вытесняется диспергирующий агент, например вода, и слой загустевает. Технологическим достоинством этого способа является возможность обеспечения высокой степени автоматизации, при которой потери лакокрасочного материала не превышают 5%.

Электрофорез основан на ориентированном перемещении коллоидных частиц в диэлектрической среде. При наложении электрического тока возникают два процесса. Первый — это электролиз, характеризующийся перемещением ионов, образовавшихся при диссоциации электролита. Второй — собственно электрофорез, т. е. движение коллоидных частиц под действием электрического поля в среде с высокой диэлектрической постоянной. Частицы в соответствии со своей полярностью движутся к одному из электродов. Отрицательно заряженные частицы движутся к аноду, т. е. к изделию. На аноде или в непосредственной близости от него происходит потеря электрического заряда и коагуляция частиц. Одновременно с электрофорезом происходит и электроосмос, т. е. процесс, при котором под действием разности потенциалов из лакокрасочного материала вытесняется диспергирующий агент, например вода, и слой загустевает. Технологическим достоинством этого способа является возможность обеспечения высокой степени автоматизации, при которой потери лакокрасочного материала не превышают 5%. Достигается равномерная толщина слоя, которую можно регулировать в пределах 8—45 мкм. Слой не имеет пор и видимых дефектов. Коррозионная стойкость его примерно в 2 раза выше, чем у лакокрасочных покрытий, полученных способом погружения. Линия, в которой использована такая технология, в основном состоит из оборудования для предварительной подготовки поверхности, оборудования для непосредственно электрофоретического нанесения, включая соответствующую промывку, и оборудования для предварительной и окончательной сушки лакокрасочного покрытия при температуре 150—220° С в течение 5—30 мин. Способ нашел применение в автомобильной промышленности, на предприятиях по производству мебели, металлических конструкций для строительства и в других областях.

[c.87]

Достигается равномерная толщина слоя, которую можно регулировать в пределах 8—45 мкм. Слой не имеет пор и видимых дефектов. Коррозионная стойкость его примерно в 2 раза выше, чем у лакокрасочных покрытий, полученных способом погружения. Линия, в которой использована такая технология, в основном состоит из оборудования для предварительной подготовки поверхности, оборудования для непосредственно электрофоретического нанесения, включая соответствующую промывку, и оборудования для предварительной и окончательной сушки лакокрасочного покрытия при температуре 150—220° С в течение 5—30 мин. Способ нашел применение в автомобильной промышленности, на предприятиях по производству мебели, металлических конструкций для строительства и в других областях.

[c.87]

Все исследуемые составы лакокрасочных покрытий, находившиеся как в бухте Батумского порта, так и на атмосферной площадке, подверглись за относительно короткий срок (1—3 месяца) мелению. Потеря глянца, цвета, образование трещин происходило быстрее на покрытиях, размещенных в летнее время на атмосферной площадке. Эмали перхлорвиниловые ХВ-124, эпоксидные СП-ЭП-2 и некоторые другие в течение 4 месяцев оказались сравнительно стойкими, но с некоторыми дефектами (неравномерное посветление, незначительное потемнение, неравномерное выцветание). Имеет значение и равномерность нанесения покрытия, причем неравномерность покрытия больше сказывается в условиях атмосферы, чем при погружении в морскую воду.

[c.96]

Эмали перхлорвиниловые ХВ-124, эпоксидные СП-ЭП-2 и некоторые другие в течение 4 месяцев оказались сравнительно стойкими, но с некоторыми дефектами (неравномерное посветление, незначительное потемнение, неравномерное выцветание). Имеет значение и равномерность нанесения покрытия, причем неравномерность покрытия больше сказывается в условиях атмосферы, чем при погружении в морскую воду.

[c.96]

В качестве основных средств защиты гидросооружений используют различного вида лакокрасочные покрытия на основе виниловых, алкидных, эпоксидных, цинксиликатных материалов (табл. 3.1), металлизационные покрытия цинком и алюминием, противообрастающие эмали. Ввиду сложности получения покрытий на монтажных площадках и в условиях экплуатации основные работы по защите от коррозии гидросооружений должны быть выполнены в процессе их изготовления на заводах. При монтаже и эксплуатации предполагается проводить лишь исправление дефектов, реставрацию и нанесение верхних слоев покрытий.

Элементы конструкций следует проектировать с учетом возможности периодического возобновления покрытий, в связи с чем следует избегать труднодоступных для очистки и окраски поверхностей, резких переходов в местах сопряжений элементов конструкций. Наиболее уязвимы в коррозионном отношении зоны сварных швов, поэтому при конструировании сооружений следует уменьшать по возможности число монтажных стыков.

[c.33]

Элементы конструкций следует проектировать с учетом возможности периодического возобновления покрытий, в связи с чем следует избегать труднодоступных для очистки и окраски поверхностей, резких переходов в местах сопряжений элементов конструкций. Наиболее уязвимы в коррозионном отношении зоны сварных швов, поэтому при конструировании сооружений следует уменьшать по возможности число монтажных стыков.

[c.33]Возможные дефекты лакокрасочных покрытий и причины их возникновения

Возможные дефекты лакокрасочных покрытий и причины их возникновения

Причины возникновения дефектов лакокрасочных материалов можно разделить на производственные, возникающие при несоблюдении технологии нанесения, и эксплуатационные, возникающие в процессе эксплуатации окрашенного изделия.

Использование качественных ЛКМ, соблюдение технологического режима нанесения материала на поверхность является залогом получения высококачественного покрытия с отличными эксплуатационными и декоративными свойствами. Но на практике в условиях производства не всегда удается учесть все параметры и выдержать в нужных пределах температуру, влажность поверхности и окружающей среды, влияние приточной и вытяжной вентиляции. Причины возникновения дефектов индивидуальны, это могут быть погрешности при подготовке поверхности, неправильные настройки распылительного оборудования, избыточная толщина слоя покрытия либо недостаточное время сушки, использование несовместимых материалов (грунтовка и эмаль основана на разных связующих).

Но на практике в условиях производства не всегда удается учесть все параметры и выдержать в нужных пределах температуру, влажность поверхности и окружающей среды, влияние приточной и вытяжной вентиляции. Причины возникновения дефектов индивидуальны, это могут быть погрешности при подготовке поверхности, неправильные настройки распылительного оборудования, избыточная толщина слоя покрытия либо недостаточное время сушки, использование несовместимых материалов (грунтовка и эмаль основана на разных связующих).

Если на производстве не удалось учесть все рекомендации по нанесению ЛКМ и покрытие по внешнему виду не отвечает ожидаемым требованиям, необходимо выяснить причины возникших дефектов, чтобы не допустить их повторного возникновения, и определить способы их устранения. Приведенные ниже рекомендации призваны помочь разобраться в этом.

1. Паутина

Появление на поверхности лакокрасочного покрытия мелких, тончайших трещин. Для исправления дефекта в местах растрескивания необходимо ошкурить покрытие мелкозернистой шкуркой до достижения ровной поверхности и нанести еще один слой ЛКМ.

|

Возможные причины |

Решения |

|

Сушка покрытия при температуре окружающей среды ниже 18°С или выше 28°С либо при прямом воздействии солнечных лучей |

Строгое соблюдение условий сушки. |

|

Резкое снижение температуры тягой воздуха (приточной вентиляцией) либо сквозняк в зоне нанесения ЛКМ. |

|

|

Температура ЛКМ и обрабатываемой поверхности ниже 15°С |

|

|

Пониженная влажность воздуха (ниже 50%), способствующая слишком быстрому высыханию слоя ЛКП |

|

|

Нанесение верхнего слоя на не до конца высохший нижний |

|

|

Нанесение ЛКМ на поверхность,содержащую пыль, образовавшуюся в результате шлифовки. |

Тщательное удаление пыли после шлифовки |

|

Нанесение твердого неэластичного покрытия (алкидной, масляной краски) на эластичную акриловую грунтовку. |

Использование совместимых материалов |

|

Нарушен шлифованием грунтовочный слой (избыточно сошлифован материал).В следствии этого быстрое поглощение воды из нанесенного ЛКМ и нарушение пленкообразования |

Наблюдение за качеством грунтовочного слоя |

2. Сморщивание

Небольшие складки в виде регулярных неровностей с малой амплитудой, появляющиеся по всей толщине пленки или на ее части. Перед исправлением дефекта необходимо обработать поверхность шкуркой до удаления морщин.

|

Возможные причины |

Решения |

|

Излишняя толщина покрытия |

«Мокрый» слой краски не должен превышать 200 мкм. |

|

Окрашивание сильно нагретой поверхности в жаркую погоду |

Избегание прямого воздействия солнечных лучей на ЛКМ и на поверхность при окраске. |

|

Слишком высокая вязкость ЛКМ |

Правильный подобор технических характеристик ЛКМ |

|

Пересушенная древесина |

Использование качественной древесины |

|

Нанесение второго слоя ЛКМ на не до конца высохший первый слой |

Дождаться полного высыхания первого слоя ЛКМ перед нанесением второго слоя |

3. Наплывы, потеки

Образование неровностей в толщине пленки. Для исправления дефекта необходимо ошлифовать избытки ЛКМ и на выровненную таким образом поверхность нанести тонкий декоративный слой ЛКМ.

|

Возможные причины |

Решения |

|

Нанесение излишне толстого слоя ЛКМ на вертикальную поверхность |

Уменьшение толщины слоя ЛКМ |

|

Низкая вязкость ЛКМ (слишком разбавлен ) при нанесении на вертикальную поверхность |

Контроль вязкости |

|

Краскораспылитель наносит под большим углом |

Соблюдение угла при распылении не менее 20° и не более 40° |

|

Слишком медленное перемещение краскораспылителя |

Увеличение скорости перемещения распылителя |

|

Неправильно подобранное давление соотношение вязкости ЛКМ и давления на приборе |

Подбор оптимальноя вязкости и давления |

4. Проколы, кратеры

Проколы, кратеры

Наличие в пленке мелких сквозных отверстий, напоминающих булавочные проколы.

|

Возможные причины |

Решения |

|

Загрязнение поверхности (смолой, каплями масла) |

Тщательная очистка поверхность от загрязнений |

|

Травление масла в воздушную магистраль |

Проверка воздушной магистрали |

|

При очень интенсивном перемешивании ЛКМ перед нанесением в нем образовалась пена |

Дождаться исчезновения пены |

|

Нанесение ЛКМ на поверхность ,с одержащую пыль, образовавшуюся в результате шлифовки. |

Тщательное удаление пыли после шлифовки |

5. Апельсиновая корка, «шагрень»

Апельсиновая корка, «шагрень»

Появление на поверхности покрытия рисунка, придающее ей вид апельсиновой корки.

|

Возможные причины |

Решения |

|

Слишком низкая температура воздуха при сушке (ниже 18°С) |

Строгое соблюдение условий сушки |

|

Нанесение ЛКМ на холодную поверхность |

|

|

Нанесение охлажденного ЛКМ (ниже 15°С) |

|

|

Слишком высокая вязкость ЛКМ |

Разбавление ЛКМ (не более чем на 5%) |

6. Растрескивание

Образование глубоких одиночных трещен. Зашкуривание места растрескивания. Грунтование обнажившейся поверхности древесины (при растрескивании первого слоя покрытия) и нанести ЛКМ.

|

Возможные причины |

Решения |

|

Недостаточное грунтование поверхности |

Проведение повторного грунтования |

|

Превышение толщины мокрой пленки |

Нанесение ЛКМ толщиной не более 150 мкм мокрой пленки в 1 слой |

|

Слишком высокая вязкость ЛКМ |

Разбавление ЛКМ (не более чем на 5%) |

|

Пересушенная древесина |

Использование качественной древесины |

|

Выделение смолянистых веществ |

Обработка мест сучков перед нанесением грунтов специальными жидкостями |

|

Использование грунтовок и шпатлевок на масляно-клеевой основе и нанесение водно-дисперсионных материалов на недостаточно просушенное основание. |

Использование водно-дисперсионных грунтовочных материалов и шпатлевок. |

7. Вспучивание

Локальное отслоение лакокрасочного покрытия.

|

Возможные причины |

Решения |

|

Нанесение водоразбавляемой латексной краски поверх нескольких слоев старой алкидной или масляной краски (поднятие нового покрытия старым) |

Полное удаление старой краски, зашкуривание и грунтование поверхности, сверху нанесение слоя латексной краски |

|

Неправильноый подбор вида шпатлевки (использование масляной и ли алкидной вместо водно-дисперсионной акриловой) |

Использование подходящего вида шпатлевки |

8. Помутнение (для лакового покрытия)

Помутнение (для лакового покрытия)

Образование вместо прозрачной пленки мутной.

|

Возможные причины |

Решения |

|

Низкая температура воздуха при сушке (ниже 18°С) |

Строгое соблюдение условий сушки, досушивание мутного слоя лакового покрытия при повышенной температуре (ок. 40°С) |

|

Вентиляция холодным воздухом при сушке |

|

|

Сквозняк |

|

|

Нанесение второго слоя покрытия на непросушенный нижний слой. |

Соблюдение технологии нанесения. |

Для того чтобы исключить поражение окрашенных поверхностей плесенью необходимо улучшить вентиляцию таких помещений (уменьшить влажность воздуха), а также устранить дефекты ограждающих конструкций (изолировать от проникновения влаги извне). Это ограничит подпитывание плесневых грибков водой.

Это ограничит подпитывание плесневых грибков водой.

Далее необходимо уничтожить плесневые образования специальными антигрибковыми материалами. После этого, если остается вероятность образования плесневых грибков, в качестве профилактики, рекомендуется использовать антигрибковые грунтовки и краски, обладающие фунгицидными и биоцидными свойствами.

Виды лакокрасочных покрытий и их дефекты.

Для защиты от коррозии и старения покрытий выработана единая система. В ГОСТ 9.032-74 содержатся все разработки для всех лакокрасочных покрытий. В этом документе содержатся стандарты для покрытия лакокрасочными материалами изделий, а также устанавливает требования, соблюдения которых позволяет получить долговечное покрытие.Рассмотрим, какие группы покрытий различают, в зависимости от условий эксплуатации:

— атмосферостойкие- воздействия только климатических факторов;

— водостойкие- все виды воды и ее пары;

— специальные- резко необычные воздействия- рентгеновские излучения, холод и пламя, биологические воздействия; масло-, бензо устойчивые — все виды нефтепродуктов, включая масло и смазку, бензин, керосин и т. д.; — отдельная группа покрытий, выдерживающая воздействия высокой температуры (не открытое пламя). Это краски КО и органосиликатные композиции.

д.; — отдельная группа покрытий, выдерживающая воздействия высокой температуры (не открытое пламя). Это краски КО и органосиликатные композиции.— Краски, защищающие от воздействия электричества. Купить композиции ОС можно оставив заявку на сайте.

Каждому типу условий присваивается цифра-от 4 до 9.

При этом, покрытие должно быть гладким- лишь в некоторых случаях допускается отклонения, в виде небольших включений посторонних частиц. Но если в требованиях на эмаль указано, что она высокоглянцевая или глянцевая, в том числе с лессирующим эффектом-любые включения недопустимы. А до 4 штук на метр включения допускаются лишь на матовом покрытии, причем размер включения должен быть не больше 0,2 мм и расстояние между ними не менее 100 мм.

Остальные дефекты-Шагрень, Потеки,Штрихи, риски, Волнистость, Разнооттеночность -недопустимы, не зависимо от типа покрытия.

Для классов покрытия от 2 до 7- допускается содержание включений в пленке эмали, особенно если изделие будет весом белее 10 тонн, либо на поверхности имеются следы от сварочных швов или заклепок. .

.

Исключены при этом такие огрехи покрытия-проколы или сморщенность пленки, из-за которых могут быть нарушены защитные свойства лакокрасочного покрытия.

При этом дефектов покрытия может быт несколько и все они разные:

— подтеки-утолщение слоя краски, после образования подтеков;

— «кратеры»- округлые углубления в слое эмали до подложки;

— отличающиеся от «оспин»- которые не доходят до окрашиваемой поверхности;шагрень- сморщивание, напоминающее специально выделанную кожу. Данные дефекты могут быть вызваны не качеством краски как таковой, а качеством подготовки поверхности.

Подготовить можно несколькими способами: механически;

— с помощью абразивов;

— струйно-абразивным способом;

— дробоструйной либо дробеметной;

— пескоструйной — наиболее часто встречающейся либо газопламенной очисткой.

Существуют и химические способы- фосфатирование, оксидирование или травление. Если поверхность подготовлена недостаточно- можно получить дефект покрытия, который проявляется в отслаивании, набухании или подпленочной коррозии. При том, что лкм призван защитить от коррозии, при нарушении целостности пленки лкп, агрессивные факторы внешней среды проникают до поверхности и разрушают ее.

Если поверхность подготовлена недостаточно- можно получить дефект покрытия, который проявляется в отслаивании, набухании или подпленочной коррозии. При том, что лкм призван защитить от коррозии, при нарушении целостности пленки лкп, агрессивные факторы внешней среды проникают до поверхности и разрушают ее. Перечисленные знания необходимы для правильного ведения окрасочных работ.

Дефекты покрытия | Причины возникновения | Меры предупреждения |

Затруднено распыление ЛКМ | В ЛКМ введено недостаточное количество разбавителя | Добавить в лакокрасочный материал разбавитель и проверить вязкость |

Медленное высыхание | 1. 2.ЛКМ нанесен: а) на загрязненную поверхность б) слишком толстым слоем в) при высокой относительной влажности воздуха | 1)Использовать ЛКМ соответствующий ТУ 2)Сделать следующее: а) обезжирить поверхность б) контролировать толщину в) относительная влажность не должна превышать 65% |

Наличие пор | 1)В ЛКМ попала вода 2)Слишком быстрая сушка покрытия | 1)Заменить ЛКМ 2)Соблюдения режима сушки покрытия |

Наличие наплывов и потеков | 1)Низкая рабочая вязкость материала 2)Несоблюдение угла между краскораспылителем и окрашиваемой поверхности при нанесении 3)Плохо обезжирена окрашиваемая поверхность | 1)Довести до рабочей вязкости в соответствии с ТУ 2)Держать краскораспылитель под углом 900 к окрашиваемой поверхности 3)Обезжирить поверхность |

Шагрень | 1)Неоднородность ЛКМ 2)Высокая вязкость материала 3)Наличие в ЛКМ большого количества летучих растворителей | 1)Подобрать растворитель 2)Развести до рабочей вязкости 3)Отрегулировать факел |

Сорность | 1. 2.Нанесение на грязную поверхность 3.Окрашивание и сушка производились в загрязненном помещении | 1.Профильтровать ЛКМ 2.Очистить и обезжирить поверхность 3.Соблюдать чистоту помещений |

Появление апельсиновой корки, сморщивание | Высокое избыточное давление воздуха при нанесении методом пневматического распыления, излишняя толщина | Соблюдение давления воздуха при нанесении данного лакокрасочного материала, нанесение слоя меньшей толщины |

Трещины (крокодиловая кожа)

| 1.Промежуточный слой плохо зашлифован 2.Быстровысыхающий лакокрасочный материал на основе тонких нанесен на плохо высушенный грунтовочный слой на основе жирных лаков 3.Излишняя толщина, плохая эластичность | 1. 2.Соблюдение режима сушки грунтовочного слоя 3.Уменьшить толщину |

Образование морщин и складок

| 1)Высокая рабочая вязкость 2)Материал нанесен при пониженной температуре 3)Материал нанесен толстым слоем на непросохшую грунтовку | 1)Развести до рабочей вязкости в соответствие с ТУ 2)Наносить при температуре не ниже 50С 3)Соблюдение режима сушки грунтовочного слоя и толщины материала, предусмотрено ТУ |

Наличие ряби и оспин | 1.Материал плохо отфильтрован 2.Краскораспылитель слишком удален от поверхности 3.Избыточное давление воздуха при нанесение распылением ниже оптимального 4. 5.Плохая поверхность (жирность) | 1.Тщательная фильтрация перед нанесением 2.Соблюдение рекомендуемого расстояния между краскораспылителем и окрашиваемой поверхностью 3.Соблюдение оптимального режима нанесения 4.Наносить при температуре не ниже 50С 5.Обезжирить поверхность |

Мелкие бугорки | Свежеокрашенная деталь подвергалась при естественной сушке воздействию низкой температуры | Производить естественную сушку при температуре не ниже 50С |

Цвет не соответствует эталону | 1.Материал плохо размешан 2.Материал нанесен на влажную поверхность 3.Верхний слой частично растворил нижележащий слой и смешался с ним | 1. 2.Высушивать поверхность перед нанесением материала 3.Соблюдение технологических режимов сушки нижележащих слоев |

Различные оттенки | Материал плохо размешан | Тщательно размешивать лакокрасочный материал |

Отслаивание от поверхности | 1.Поверхность плохо обезжирена перед нанесением материала 2.Поверхность была влажной перед нанесением материала | 1.Обезжирить поверхность 2.Высушить поверхность перед нанесением материала |

Глянцевое покрытие имеет: А) матовые пятна Б) сплошь матовое В) тусклые пятна | А:1)Материал нанесен на плохо очищенную от ржавчины и окалины поверхность 2)Покрывной слой нанесен на недосушенный грунтовочный слой Б:1)Нарушение режима приготовления материала перед нанесением на поверхность 2)Окрашивание проводилось при высокой относительной влажности воздуха В:1)Прикосновение рукой к недостаточно высохшему покрытию 2)Неэффективная очистка в масловлагоотделителе сжатого воздуха 3. | А:1)Следить за тщательностью очистки поверхности 2)Соблюдать режим сушки грунтовочного слоя Б:1)Готовить материал перед нанесением в соответствии с ТУ 2)Следить чтобы относительная влажность воздуха не превышала 65% В:1)Не прикасаться руками к свежеокрашенной поверхности 2)Сменить фильтр масловлагоотделителя 3)Следить за тем, чтобы на окрашенную поверхность ничего не попадало |

Отслаивание между слоями (грунтом и эмалью) | Промежуточные слои плохо ошкурены и обезжирены, несовместимость материалов | Тщательно ошкуривать и обезжиривать промежуточные слои, подобрать совместимые материалы |

ОБЩИЕ ДЕФЕКТЫ И УСТРАНЕНИЯ В ЖИВОПИСИ

После покраски может возникнуть много проблем. Иногда они возникают одновременно во время рисования. Понимание причин некоторых из этих дефектов может облегчить покраску. Как архитектор , , я описал некоторые распространенные дефекты окраски и их решения под следующими заголовками, чтобы у вас было представление:

Иногда они возникают одновременно во время рисования. Понимание причин некоторых из этих дефектов может облегчить покраску. Как архитектор , , я описал некоторые распространенные дефекты окраски и их решения под следующими заголовками, чтобы у вас было представление:

Вздутие

Битти

Рост водорослей / грибов

Следы от кисти

Сколы

Меление

Отщепление

Effloss 9000 9000 9000 9000 9000 9000 Effloff 9000 9000 9000 3000

Пятна

Отслаивание

Провисание

Морщинистость

Медленное высыхание

Вздутие: Вздутие или вздутие краски возникает из-за захвата воздуха, влаги или растворителя между поверхностью и пленкой краски. The Solution — Удалите неустойчивые пленки краски и дайте стене полностью высохнуть. Затем перекрасить рекомендованной краской. Избегайте рисования под прямыми солнечными лучами.

The Solution — Удалите неустойчивые пленки краски и дайте стене полностью высохнуть. Затем перекрасить рекомендованной краской. Избегайте рисования под прямыми солнечными лучами.

Горькость: Горькость возникает из-за грязи из атмосферы или поверхности, от щеток, которые не были должным образом очищены, или из-за размешивания кусочков высохшей краски. Решение — Используйте чистые кисти и краску на чистой поверхности и процедите краску через ткань перед использованием.

Рост водорослей / грибов: Водоросли и грибки могут расти, когда поверхность постоянно влажная и грязная. Недостаток фунгицида / альгицида в краске также может ухудшить ситуацию. The Solution — Удалите водоросли / грибок промыванием под высоким давлением. Снова промойте, чтобы удалить остатки, и дайте стене высохнуть перед нанесением рекомендованной краски.

Отслаивание: Отслаивание лакокрасочной пленки происходит из-за чрезмерного использования шпатлевки или из-за очень толстого слоя краски или дефектных поверхностей. Решение — Регулировать использование шпатлевки и краски.

Следы кисти: Следы кисти возникают из-за недостаточного разбавления краски или из-за плохого нанесения последнего слоя краски или из-за некачественной кисти. Решение — Убедитесь, что краска подходящей вязкости наносится хорошей кистью.

Меление: Меление происходит, когда ультрафиолетовые лучи вызывают разрушение связующего вещества краски.Это может произойти при использовании внутренних красок для наружных поверхностей. Решение — Удалите все нестабильные пленки краски. Дайте стене полностью высохнуть и покрасьте ее рекомендованной краской. Убедитесь, что краска не загрязнена посторонними материалами.

Убедитесь, что краска не загрязнена посторонними материалами.

Cissing: Cissing или крошечные кратеры возникают из-за масляной или жирной поверхности / из-за того, что краски на водной основе наносятся поверх глянцевых или гладких эмалевых красок. Решение — Тщательно очистите поверхность водой с мылом.Загрубите эмалевую краску наждачной бумагой или используйте защитный слой матовой грунтовки.

Выцветание: Выцветание или образование белого порошкообразного налета на стенах после покраски вызвано солями, присутствующими в строительном материале, таком как кирпич и строительный раствор, которые появляются позже. The Solution- Оставьте большой промежуток времени между штукатуркой и покраской (около 6 месяцев, включая один сезон дождей). Используйте краску с пористой пленкой, например, эмульсии и темперы.

Потеря блеска: Потеря блеска вызвана плохой подготовкой поверхности, присутствием масла или чрезмерным разбавлением краски. The Solution — Тщательно очистите поверхность и выполните все рекомендуемые действия по подготовке поверхности.

The Solution — Тщательно очистите поверхность и выполните все рекомендуемые действия по подготовке поверхности.

Изменение цвета: После нанесения краски она может поблекнуть или обесцветиться. Это вызвано тем, что частицы в стене вступают в реакцию с краской при ее высыхании.Изменение цвета также может быть вызвано просачиванием воды или загрязнением металла или дерева. Решение — Устранить просачивание воды. Перед окраской убедитесь, что поверхность высохла, и нанесите стойкую к воздействию щелочей или масляную краску.

Отслаивание: Отслаивание лакокрасочной пленки происходит из-за неправильного нанесения грунтовочного слоя на шпатлевку и неполного покрытия. Это может быть связано с нанесением краски на недостаточно сухие поверхности.Это также может быть связано с усадкой или расширением поверхности, вызывающей перемещение пленки краски. Решение — Убедитесь, что нет зазоров при покрытии шпаклевкой грунтовочным слоем. Также убедитесь, что поверхность сухая и чистая.

Решение — Убедитесь, что нет зазоров при покрытии шпаклевкой грунтовочным слоем. Также убедитесь, что поверхность сухая и чистая.

Пятна: Пятна или неровность поверхности вызваны высокой впитывающей способностью поверхности. Решение — нанесите дополнительный слой грунтовки или используйте герметик.

Отслаивание: Отслаивание вызвано влажностью на стене, плохой подготовкой поверхности или использованием неправильной системы окраски.Этот дефект встречается на стенах, а также на деревянных или металлических поверхностях.

Решение для стен — Проверьте и устраните просачивание воды. Перед покраской убедитесь, что стены высохли. Используйте стойкое к щелочам базовое покрытие или герметик. Дефекты поверхности заделать шпаклевкой.

Раствор для дерева — Загрунтовать древесину перед окраской, отшлифовать поверхность и удалить пыль.

Раствор для металла — Удалите всю краску с металла перед повторной покраской. Загрунтовать поверхность и повторно покрыть подходящей краской.

Проседание: Провисание происходит, когда краска опускается вниз после нанесения на поверхность. Это вызвано тем, что пигмент отделяется от краски и оседает на дне емкости, и возникает в результате недостаточного перемешивания или встряхивания при хранении или хранении в течение слишком длительного времени, при слишком сильном нагревании или неправильном разбавлении. The Solution — Избегайте длительного хранения в жарких местах. Хранить в соответствии с рекомендациями производителя.Разбавляйте только подходящими рекомендованными разбавителями.

Wrin kling: Сморщивание происходит, когда краска образует волнообразные волны, похожие на пленку. Нанесение слишком большого количества краски или высыхание при высоких температурах или нанесение верхнего слоя до высыхания грунтовочного слоя может вызвать этот дефект. Решение — Избегайте нанесения слишком большого количества краски. Убедитесь, что краска не скапливается вокруг болтов, заклепок и т. Д. Перед повторным нанесением покрытия дождитесь высыхания каждого слоя.

Нанесение слишком большого количества краски или высыхание при высоких температурах или нанесение верхнего слоя до высыхания грунтовочного слоя может вызвать этот дефект. Решение — Избегайте нанесения слишком большого количества краски. Убедитесь, что краска не скапливается вокруг болтов, заклепок и т. Д. Перед повторным нанесением покрытия дождитесь высыхания каждого слоя.

Медленное высыхание: Невысыхание или медленное высыхание пленки краски происходит из-за влажности, плохой циркуляции воздуха, низкой температуры или присутствия масла или жира на поверхности или из-за щелочности поверхности. Решение — максимально снизить влияние атмосферных условий; Сотрите масло или жир тряпкой, смоченной уайт-спиритом, и промойте водой с мылом.

После завершения окраски важно сохранить окрашенную поверхность, чтобы здание оставалось / продолжало выглядеть хорошо.Вот несколько советов по уходу за краской и продлению срока службы окрашенной поверхности:

Если вы нашли этот пост полезным, мне бы очень понравилось, если вы прикрепите его или поделитесь им. Я не заблокировал сайт только потому, что у вас включен блокировщик рекламы, потому что я надеюсь, что мой контент будет вам полезен. Но я могу запустить этот сайт только из-за рекламы. Так что буду признателен, если вы отключите блокировку рекламы. Спасибо!

Я не заблокировал сайт только потому, что у вас включен блокировщик рекламы, потому что я надеюсь, что мой контент будет вам полезен. Но я могу запустить этот сайт только из-за рекламы. Так что буду признателен, если вы отключите блокировку рекламы. Спасибо!

Связанные темы:

Что такое дефект окраски? Некачественная покраска

СТАНДАРТ ОКРАСКИ

Используемые покрытия должны соответствовать определенным условиям и соответствующему износу.Если не указано иное, окраска считается дефектной, если она не соответствует инструкциям производителя по установке или AS / NZS 2311 — Руководство по окраске зданий.

Почему краска в моем новом доме выглядит так плохо?

Многие строители новых домов указывают только два слоя краски на новый гипсокартон. Они делают это, чтобы сократить расходы и потому, что им это часто сходит с рук. Это не соответствует AS / NZS 2311 — Руководство по окраске зданий . Это может означать, что лакокрасочное покрытие будет иметь более низкую стойкость или, что еще хуже, не будет нанесен герметик, что приведет к преждевременному выходу краски из строя.

Это может означать, что лакокрасочное покрытие будет иметь более низкую стойкость или, что еще хуже, не будет нанесен герметик, что приведет к преждевременному выходу краски из строя.

Стандарт для окраски требует минимум трех слоев на все новые незапечатанные поверхности, если производитель не указывает иное. Первый слой должен быть герметиком для гипсокартона, чтобы заделать стыки гипсокартона и гипсокартона. Следующие слои должны быть верхними слоями; это означает, что они обладают определенной способностью к мытью или чистке. Прежде чем подписывать какие-либо контракты, попросите показать спецификацию строителя и убедитесь, что она соответствует требованиям AS / NZS 2311 — Руководство по покраске зданий.Если там не написано «три слоя», вы ничего не сможете с этим поделать после дня передачи. Убедитесь, что спецификация соответствует стандартам, и попросите внести изменения, если это не так. перед , вы принимаете передачу от застройщика.

Еще одна распространенная практика — использовать матовую краску на стенах. Это используется, чтобы скрыть недостатки штукатурки. Поначалу это может выглядеть нормально, но матовая краска не смывается и не смывается щеткой, как краска с низким блеском. Настаивайте на использовании краски с низким блеском для внутренних стен.

Это используется, чтобы скрыть недостатки штукатурки. Поначалу это может выглядеть нормально, но матовая краска не смывается и не смывается щеткой, как краска с низким блеском. Настаивайте на использовании краски с низким блеском для внутренних стен.

ПРОВЕРКА КРАСКИ

Как правило, различия в цвете поверхности, фактуре и отделке стен, потолков, полов и крыш, а также изменения в стекле и подобных прозрачных материалах следует рассматривать, где это возможно, с обычного положения обзора, определяемого как просмотр с расстояния 1,5 м. или более (600 мм для приборов и приспособлений), при этом поверхность или материал освещаются «некритическим светом», то есть светом, падающим на поверхность, рассеянным и не отражающимся или параллельным этой поверхности.

ОТДЕЛКА ПОВЕРХНОСТИ КРАСКИ

Лакокрасочное покрытие считается дефектным, если нанесены дефекты или дефекты, такие как потеки краски, потеки краски, складки, пыль, голые или истощенные окрашенные участки, изменения цвета, поверхностные трещины, неровные и грубые следы кисти, следы от шлифовки, пузыри, однородность уровня блеска и другие неровности поверхности, видимые с нормального положения для просмотра. (Нормальное положение обзора — 1,5 метра непосредственно перед поверхностью)

(Нормальное положение обзора — 1,5 метра непосредственно перед поверхностью)

Чрезмерное окрашивание фурнитуры, накладок, плинтусов, наличников, остекления и других обработанных кромок является дефектом.

ГВОЗДИ И ВИНТЫ

Крепления или незаполненные углубления, вызванные креплениями, являются дефектами окрашенных или окрашенных поверхностей, если они видны с нормального положения для просмотра. (Нормальное положение обзора — 1,5 метра непосредственно перед поверхностью)

МЕХАНИЧЕСКИЕ ПОВРЕЖДЕНИЯ И ПРИРОДНЫЕ ДЕФЕКТЫ ПОВЕРХНОСТЕЙ

Отверстия и любые другие незаполненные углубления в окрашенной или окрашенной древесине, такие как дефекты поверхности, вызванные механическими повреждениями, естественные характеристики, такие как карманы из резинки или трещины на поверхности, являются дефектами, если их можно увидеть с нормального положения для просмотра.(Нормальное положение обзора — 1,5 метра непосредственно перед поверхностью)

ДОЛГОВЕЧНОСТЬ КРАСКИ

Если не указано иное, покрытия считаются дефектными, если они разрушаются в результате подъема, образования пузырей, отслаивания, выцветания и т. Д. В течение минимального периода времени, указанного в таблице ниже.

Д. В течение минимального периода времени, указанного в таблице ниже.

МИНИМАЛЬНАЯ ДОЛГОВЕЧНОСТЬ ОТДЕЛКИ С ПОКРЫТИЕМ

МИНИМАЛЬНАЯ ДОЛГОВЕЧНОСТЬ ПОКРЫТИЯ

Экстерьер Акрил 36 месяцев

Наружная эмаль 24 месяца

Внешние полупрозрачные пятна 12 месяцев

Внешняя прозрачная отделка Не рекомендуется

Интерьер — вся отделка 36 месяцев

дефектов в покраске | Виды дефектов покраски

1.ВведениеПокраска — это важная отделочная работа, которая необходима для повышения эстетической ценности любого конструктивного сооружения.

Кроме того, окраска также обеспечивает внешнее защитное покрытие или слой конструкции от различных атмосферных факторов, таких как мороз, солнечный свет, осадки и т. Д., А также от различных инфильтрационных воздействий, таких как коррозия, гниение, атмосферные воздействия и т. Д.

Отсутствие регулярного ухода и использование некачественной краски может привести к появлению дефектов покраски.

Некоторые недостатки покрасочных работ можно резюмировать следующим образом:

i. ВыцветаниеВыцветание — это распространенный тип дефекта в малярных работах, который вызывает изменение цвета нанесенной краски.

Основными причинами таких дефектов являются различные атмосферные факторы, такие как дождь, солнечный свет, проникновение влаги и т. Д.

Точнее, выцветание можно определить как потерю одного или нескольких цветных пигментов из пленки краски.

Со временем пленка краски начинает терять цветовые пигменты в суровых атмосферных условиях и при постоянном пребывании на солнце.

fig: Затухание

Причины замирания

Основные причины замирания могут быть перечислены ниже:

1. Солнечный свет, инфракрасное и ультрафиолетовое излучение

2. Температурные вариации

. . Нанесение красок темных цветов (более темные цвета имеют тенденцию поглощать больше солнечного излучения)

. Нанесение красок темных цветов (более темные цвета имеют тенденцию поглощать больше солнечного излучения)4.Прибрежные и суровые условия окружающей среды

5. Неадекватная толщина пленки

6. Использование некачественных красок

Ремонт и предотвращение выцветания

После того, как началось потускнение лакокрасочного покрытия, его нельзя отремонтировать полностью, кроме как для предотвращения для дальнейшего обесцвечивания можно использовать пигменты, устойчивые к атмосферным воздействиям.

Некоторые из мер предосторожности, которые можно предпринять для предотвращения выцветания, можно перечислить следующим образом:

1. Использование сертифицированных УФ-устойчивых красок от авторизованных производителей.

2. Выбор более светлых красок.

3. Регулярное обслуживание и надзор.

ii. Отслаивание и образование пузырей Вздутие краски — это дефект, вызывающий набухание пленки краски.

Фактической причиной набухания пленки краски является образование пузырьков воздуха под слоем краски из-за попадания влаги, масла или жира.

Если набухание пленки краски происходит из-за жира или масла, это называется пузырчатостью.

fig: Вздутие

С другой стороны, набухание пленки краски из-за воды или влаги называется отслаиванием.

Обычно набухание происходит из-за чрезмерного использования масла во время нанесения последнего слоя, неправильной выдержки древесины, улавливания газов под слоем краски и т. Д.

fig: Отслоение

Причины отслаивания и образования пузырей

Некоторые из причин отслаивания и образования пузырей на краске можно перечислить следующим образом:

1.Избыточная влажность

2. Высокая влажность

3. Избыточные слои краски

4. Отсутствие подготовки поверхности перед нанесением

5. Использование некачественной краски

6. Высокая температура

Высокая температура

7. Длительное пребывание на солнце

8. Использование несоответствующих технологий нанесения.

Ремонт и предотвращение шелушения и образования пузырей

Такие дефекты можно предотвратить, используя пористые краски, такие как эмульсионные краски, вместо непористых красок.

Слой краски, подверженный чрезмерному отслаиванию и образованию пузырей, можно отремонтировать следующим образом:

1. В первую очередь необходимо очистить рабочее пространство. Вся мебель и коммуникации должны быть закрыты.

2. Затем область лакокрасочного покрытия, где произошло отслоение, необходимо соскоблить проволочной щеткой или скребком для краски.

3. Затем поверхность подготавливается для нанесения нового слоя, который включает заделку трещин, если таковые имеются, очистку поверхности и т. Д.

4. Затем на подготовленную поверхность наносится соответствующая грунтовка.

5. Затем наносится последний слой краски.

Растекание краски — это тип дефекта в малярных работах, который возникает, когда поверхность краски слишком гладкая.

При этом типе дефекта из-за чрезмерной гладкости краска стекает обратно, оставляя некоторые непокрытые поверхности.

fig: Работа

Причины работы

Некоторые из причин стекания краски можно перечислить следующим образом:

1.Низкая вязкость

2. Чрезмерно глянцевая поверхность

3. Нанесение слишком влажной краски

4. Нерегулярное распыление

Ремонт и предотвращение бега

Дефекты такого типа можно предотвратить с помощью подходящих техника распыления, использование сопла меньшего размера и т. д.

Ремонтные работы включают в себя следующие этапы:

Сначала краске дают полностью высохнуть.

После полного высыхания дорожка удаляется влажной наждачной бумагой, угольным блоком или пескоструйным блоком.

Затем поверхность необходимо отшлифовать и отшлифовать.

Поверхность окончательно обработана глянцевой полировкой.

iv. ШлифовкаПри отсутствии должной толщины последнего слоя краски фон становится видимым. Такой дефект известен как шлифование краски.

Точнее, шлифовка возникает, когда слой краски недостаточно непрозрачен, чтобы покрыть фон, т.е. из-за недостаточной непрозрачности последнего слоя краски.Таким образом становится видна подстилающая поверхность.

fig: Шлифовка

Причины зашлифовки

Некоторые из причин шлифования краски можно перечислить следующим образом:

1. Недостаточная толщина последнего слоя

2. Недостаточный объем краски

3. Краска с низкой непрозрачностью

4. Использование яркого цвета в нижележащих слоях

Ремонт и предотвращение осколкования

Этот дефект можно предотвратить, обеспечив надлежащую толщину и объем конечного слоя. Пальто.

Пальто.

В ремонтные работы входит:

1. Отшлифованная поверхность предварительно тщательно очищается.

2. Затем выбирается другая краска, совместимая с отшлифованной поверхностью,

и должным образом наносится на дефектную поверхность.

Провисание связано с нанесением толстого слоя краски на наклонную или вертикальную поверхность.

Это тип дефекта, при котором нанесенный слой краски опускается вниз i.е. оседает с поверхности.

fig: Провисание

Причины провисания

Некоторые из причин провисания краски можно перечислить следующим образом:

1. Чрезмерная толщина слоя

2. Плохое качество изготовления

3. Недостаточная подготовка поверхности

4. Несоответствующая техника распыления

5. Низкая вязкость

Ремонт и предотвращение провисания

Такой дефект можно исправить, выполнив следующие действия:

1 . Когда краска еще влажная, ее сразу же раскатывают или счищают, чтобы равномерно покрыть поверхность. Если краска уже высохла, ее необходимо удалить наждачной бумагой и нанести новый слой.

Когда краска еще влажная, ее сразу же раскатывают или счищают, чтобы равномерно покрыть поверхность. Если краска уже высохла, ее необходимо удалить наждачной бумагой и нанести новый слой.

2. Окраску нельзя проводить в холодную погоду или в условиях повышенной влажности.

vi. МелованиеМелование — это тип дефекта, который приводит к образованию порошкообразных веществ на поверхности краски.

Основная причина мелования краски — недостаточное количество масла в грунтовке.

рис: Меление

Причины меления

Ниже перечислены некоторые из причин меления:

1. Использование краски низкого качества

2. Длительное воздействие солнечный свет и ультрафиолетовое излучение

3. Использование пленки правильной толщины

4. Альтернативная температура нагрева / холода

Ремонт и предотвращение меления

После появления меления его невозможно удалить.

Для устранения дефекта поверхность необходимо промыть под давлением или оттереть щеткой для удаления поверхностных загрязнений.

Вот некоторые из профилактических мер, которые необходимо принять для предотвращения известкования:

1. Использование красок на водной основе

2. Использование более светлых оттенков краски

3. Регулярное обслуживание

vii . ОтслаиваниеТип дефекта, при котором пленка краски отслаивается от поверхности, называется отслаиванием краски.

В общем, отслаивание можно понимать как явление, при котором слой краски не прилипает должным образом к поверхности.

Основной причиной отслаивания краски является отсутствие надлежащего сцепления между поверхностью и пленкой краски.

рис: Отслаивание

Причины отслаивания

Ниже перечислены некоторые причины отслаивания:

1. Плохая адгезия краски

Плохая адгезия краски

2.Недостаточная предварительная очистка перед нанесением

3. Проникновение влаги

4. Использование краски низкого качества

Ремонт и предотвращение отслаивания

Для предотвращения отслаивания краски поверхность должна быть сначала тщательно очищена и перед нанесением краски протереть наждачной бумагой.

Отслаивание краски можно исправить, выполнив следующие действия:

1. Сначала необходимо осмотреть отслоившуюся поверхность и тщательно очистить

.

2. Поверхность затереть наждачной бумагой.

3. Затем поверхность обрабатывается грунтовкой.

4. Наконец, наносится поверхностное покрытие.

viii. БлюмингБлюминг — это тип дефекта, который вызывает образование тусклых пятен на поверхности.

Вспышка краски приводит к появлению беловатого пятна на внешней поверхности краски.

Обычно вода собирается после конденсации, и водорастворимые соединения мигрируют на поверхность с покрытием из основной массы краски.

Когда такие молекулы испаряются с поверхности, это приводит к образованию тусклого пятна.

Основная причина поседения краски — низкое качество краски и неправильная вентиляция.

fig: Blooming

Причины поседения

Причины поседения краски можно перечислить следующим образом:

1. Использование разбавителей жира

2. Избыточный уровень влажности

3.Высокое давление воздуха

4. Плохое качество изготовления

5. Использование краски низкого качества

6. Плохое движение воздуха

Ремонт и предотвращение поседения

Можно перечислить профилактические меры по предотвращению поседения краски следующим образом:

1. Температура должна поддерживаться на уровне от 68 градусов F до 78 градусов

F, насколько это возможно.

2. Использование качественной краски, замедлителя схватывания, разбавителя и т. Д.

Д.

3. Снижение давления воздуха.

Проверка дефектов краски, измерение толщины и дисперсия пигмента | Химическая промышленность и промышленность материалов | Цифровой микроскоп 4K — примеры применения и решения

Качество, необходимое для красок и лакокрасочных покрытий, со временем изменилось — от эстетики и долговечности до экологичного и экономичного дизайна.

Краски и лакокрасочные покрытия разнообразны для различных областей, таких как строительство, автомобилестроение и другие промышленные применения.Например, лакокрасочное покрытие кузова автомобиля требует высочайшего уровня качества в отношении множества характеристик, включая эстетику, устойчивость к атмосферным воздействиям и защиту от выцветания.

В этом разделе используются примеры и изображения, чтобы представить наблюдение и измерение краски с помощью нашего новейшего цифрового микроскопа 4K.

Краска — это химический продукт, состоящий из многих видов сырья. Свойства краски определяются связующим, а пигмент предотвращает ржавчину и придает краске ее цвет.

Свойства краски определяются связующим, а пигмент предотвращает ржавчину и придает краске ее цвет.

Связующее придает краске пленкообразующие свойства (характеристика высыхания), физические функции (такие как упругость и адгезия пленки) и химические функции (такие как долговечность и химическая стойкость пленки). Основное вещество связующего — синтетическая смола. Краска со связующим, сделанным водорастворимым на основе смолы или диспергированным в воде, называется краской на водной основе. Краска, которая находится в виде порошка и становится жидкой с помощью воздуха, называется порошковой краской.