ДВП характеристика и применение

ДВП – это строительный материал, состоящий из прессованного под высоким давлением древесного волокна. Он успешно применяется и в мебельном производстве, и в строительстве, и в ремонтных работах. Рассмотрим подробнее разновидности и свойства всех видов ДВП.

Основные свойства и технические характеристики ДВП

К свойствам ДВП можно отнести следующее:

- Данный материал не подвержен деформации и не коробится от времени;

- Высокая влагоустойчивость;

- Высокая прочность и долговечность;

- Экологичность. ДВП не выделяет вредных веществ.

Согласно стандартам ГОСТ, основные технические свойства ДВП следующие:

- Плотность от 100 до 1100 кг/м3;

- Предельная эксплуатационная влажность 3-12 %;

-

Теплопроводность 0.

Стоит отметить, что ДВП долгое время не разбухает при влажности воздуха с свыше 50%, а также при длительном погружении в воду.

Разновидности ДВП

Всего можно выделить 5 разновидностей ДВП, различающихся по техническим характеристикам и сфере применения.

Мягкая пористая плита ДВП

В большинстве случаев она используется как утеплитель и звукоизоляционный материал. В данном случае плита используется как подложка под напольные или настенные материалы. Максимальная толщина ДВП не более 25 мм, а плотность – 350 кг/м3. Главный недостаток – низкая прочность строительного материала. Мягкая ДВП подразделяется на три марки: М1, М2 и М3.

Полутвердая ДВП. Широко используется в мебельном производстве: из нее изготавливаются задние стенки шкафов и дно кухонных ящичков. Плотность – до 850 кг/м3, толщина – до 12 мм. Марка – НТ.

Твердая плита ДВП

Используется для изготовления щитовых дверей. Главная особенность – низкая пористость строительного материала. Плотность – до 800 – 1100 кг/м3, толщина – до 6 мм. Марки – Т, Т-В, Т-П, Т-С, Т-СП.

Главная особенность – низкая пористость строительного материала. Плотность – до 800 – 1100 кг/м3, толщина – до 6 мм. Марки – Т, Т-В, Т-П, Т-С, Т-СП.

Сверхтвердая ДВП повышенной прочности. Она используется для изготовление межномнатных дверей, перегородок, арок. Плотность – от 950 кг/м3, толщина – до 5 мм. Марка – СТ.

Благородная ДВП

Официально она не описана в ГОСТ, компании самостоятельно разрабатывают ее стандарты. Данный строительный материал объединяет лучшие свойства всех четырех разновидностей. Плиты могут быть окрашенными или ламинированными и использоваться как обшивка мебели или декоративная панель.

В заключение стоит отметить основные правила хранения ДВП. Главное из них – плиты должны лежать на ровной поверхности во избежание деформации. Если ДВП хранится на улице, его необходимо укрыть защитным влагонепроницаемым материалом.

Узнать больше о влагостойкой ДСП можно в нашей следующей статье.

Двп применение.

Что такое двп и где применяется этот материал. Чем двп отличается от дсп

Что такое двп и где применяется этот материал. Чем двп отличается от дсп ДВП: ее разновидности, особенности и критерии выбора

Оглавление:ДВП: основные свойства и технические характеристикиРазновидности ДВП: основные признаки классификацииНа что обратить внимание при выборе ДВП

ДВП уже давно и успешно используется как в строительстве и ремонте, так и в мебельном производстве, а также во многих других областях народного хозяйства – его основное преимущество заключается в низкой стоимости и размерах. По сути, это листовой материал, посредством которого можно не только выравнивать поверхности, но и декорировать их. В этой статье вместе с сайтом stroisovety.org мы подробным образом изучим данный строительный материал – разберемся с его разновидностями, особенностями, присущими каждому виду, а также изучим технические характеристики ДВП.

Влагостойкая ДВП фото

ДВП: основные свойства и технические характеристики

Любому существующему в природе материалу присущи определенные свойства и характеристики – то, как они характеризуются, в полной мере сказывается на области применения материалов. ДВП плита в этом отношении не является исключением. К ее свойствам можно отнести следующие показатели.

ДВП плита в этом отношении не является исключением. К ее свойствам можно отнести следующие показатели.

- Стойкость размеров и неподверженность деформациям – этот материал не коробится от времени, если, конечно, не будет капитально намочен водой.

- Обладает высокой влагоустойчивостью – при длительном воздействии воды он разбухнет, а вот кратковременные воздействия влаги для него не страшны.

- Долговечность. К примеру, на полу при нормальных условиях эксплуатации он может пролежать несколько десятилетий, а то и больше.

- Экологичность. Как и говорилось выше, материал ДВП производится из натуральной древесины – это просто спрессованные под воздействием высокого давления и температуры волокна дерева.

Теперь что касается технических характеристик. Из основных можно выделить следующие.

- Размеры стандартной плиты ДВП, сходящей с конвейера предприятия, составляют 2745 мм на 1220 мм и имеют толщину от 3,2 мм до 25 мм.

- Плотность этого материала зависит от разновидности и может составлять от 850 до 1100 кг/куб.

м.

м. - Допустимая эксплуатационная влажность у стандартных плит ДВП варьируется в пределах от 4 до 10%.

- Теплопроводность – 0,046-0,093 Вт/мК.

Размер ДВП фото

В принципе, довольно неплохо как для тонких листов прессованных древесных волокон. Также здесь можно добавить, что некоторые разновидности этого материала имеют более высокие технические характеристики – например, влагостойкая ДВП плита способна постоянно выдерживать влажность, превышающую 50% и в течение длительного времени находиться полностью погруженной в воду.

Разновидности ДВП: основные признаки классификации

Разновидностей этого материала не так уж и много. Их основное отличие заключается в первую очередь в технических характеристиках, а во вторую – в сфере применения. В целом, можно насчитать всего пять видов этого материала.

- Мягкий. Основные характеристики данного вида ДВП – это высокая пористость и низкая прочность. В большинстве случаев используется в качестве тепло- и звукоизоляционного материала.

Он может укладываться либо на твердые поверхности, либо выступать в качестве подложки под прочные стеновые или напольные материалы. Что касается характеристик, то их максимальная толщина не превышает 25 мм, а плотность 350 кг/куб.м. Существует три марки этого материала: М1, М2 и М3.

Он может укладываться либо на твердые поверхности, либо выступать в качестве подложки под прочные стеновые или напольные материалы. Что касается характеристик, то их максимальная толщина не превышает 25 мм, а плотность 350 кг/куб.м. Существует три марки этого материала: М1, М2 и М3. - Полутвердый. Данный материал нашел свое применение в мебельном производстве. Как правило, из них изготавливают задние стенки мебели, дно ящичков и тому подобные изделия. В большинстве случаев в мебельном производстве используют облагороженную разновидность этого материала – применяется либо крашеная ДВП, либо ламинированная ДВП плита. Плотность и прочность этого вида ДВП в несколько раз выше, чем у предыдущего. Максимальная толщина листов данного типа ДВП не превышает 12 мм, а их плотность не может быть выше 850 кг/куб.м.

- Твердый. Плотность этих ДВП плит составляет от 800 до 1000 кг/куб.м. Отличительная особенность данного вида – это низкая пористость, что позволяет использовать его при изготовлении щитовых дверей.

- Сверхтвердый. У этого материала имеются самые высокие технические характеристики. Его используют для изготовления дверей, перегородок, арок, различного рода тары – кроме того, лучше, чем он, для настилки на пол материала не найти. Его плотность может превышать 950 кг/куб.м – следует понимать, что чем плотнее ДВП, тем его толщина меньше. Приобрести такой материал толщиной более 5 мм не получится.

- Облагороженный. Это крашеная или ламинированная ДВП. Этот вид, можно сказать, объединяет все описанные выше – они могут производиться как в крашеном варианте, так и в ламинированном. Их основная область применения – это изготовление мебели и обшивка поверхностей. Из материалов этой группы (в частности, из ламинированной ДВП) могут изготавливать всевозможные декоративные панели.

ДВП ламинированная фото

В отдельный вид может быть выделена так называемая влагостойкая ДВП плита – чаще всего ее относят к виду сверхтвердых. Такие плиты способны длительное время выдерживать воздействие стопроцентной влажности – в некоторых случаях, когда исключен контакт плиты с водой, их даже можно применять в уличных условиях.

На что обратить внимание при выборе ДВП

Большинство людей к вопросу выбора ДВП относятся, мягко говоря, халатно. Можно сказать даже больше – подавляющее большинство людей даже не знают о вышеописанных разновидностях этого материала. Как результат, они получают низкий срок его эксплуатации – здесь принцип «купи дешевле» не действует. Дешевле стоит только мягкая пористая ДВП. Приобрести действительно качественный материал этого типа можно только зная критерии его выбора. О них и поговорим дальше.

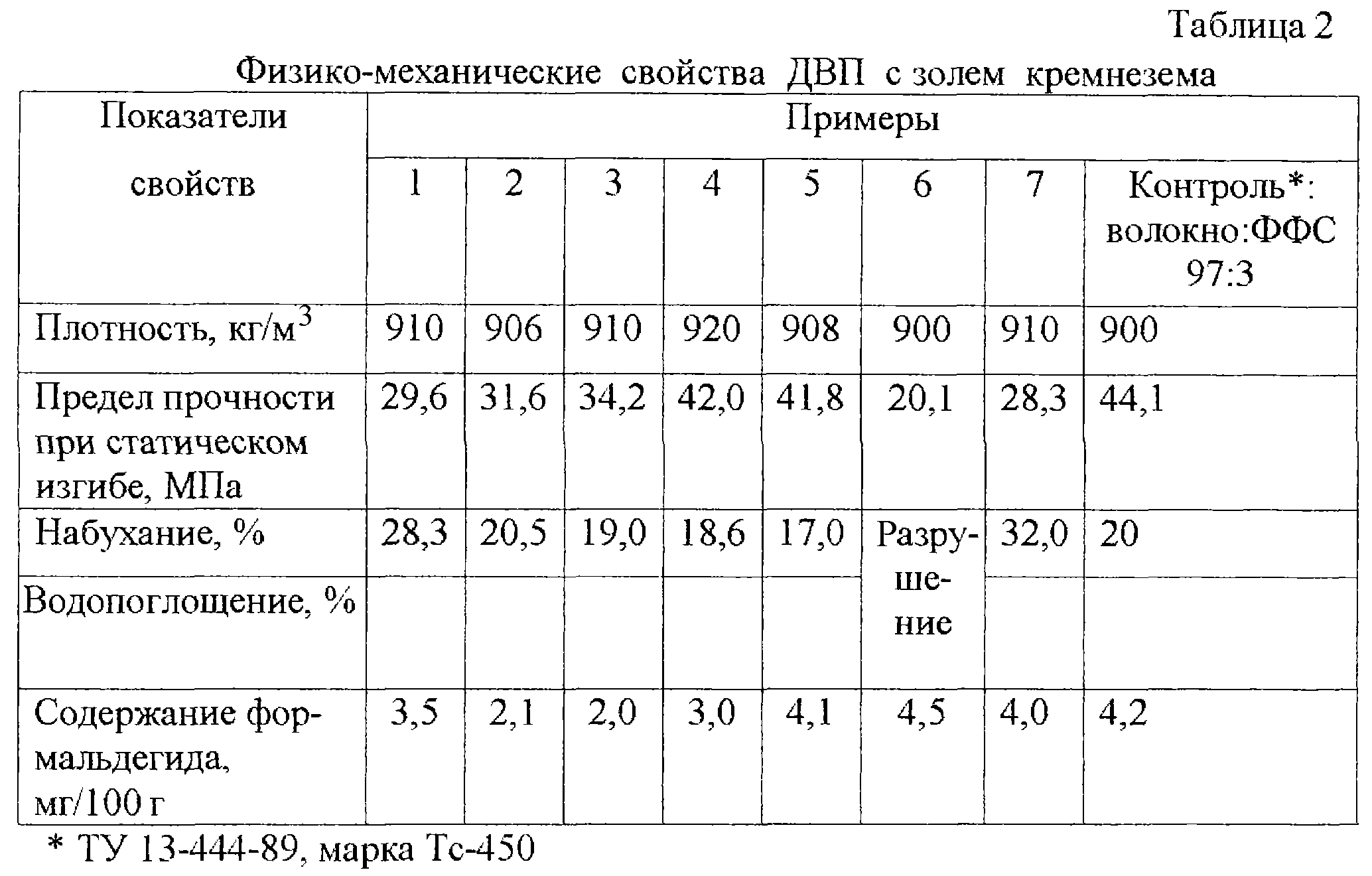

- Содержание вредных веществ. Некоторые производители для улучшение таких показателей, как плотность и влагостойкость добавляют в исходную смесь волокон вредные вещества типа формальдегид – это яд, и его наличие говорит о том, что перед вами технический материал, который использовать в жилых помещениях не то что не рекомендуется, а просто запрещено. Визуально данный аспект определить сложно, нужно читать сертификат на приобретаемый материал. В нем должно быть указание о прохождении ДВП санитарно-эпидемиологических норм.

Исходя их этих же соображений при выборе материала предпочтение лучше отдать проверенным производителям ДВП.

Исходя их этих же соображений при выборе материала предпочтение лучше отдать проверенным производителям ДВП. - Наличие производственных и транспортировочных дефектов. Если с первыми все понятно, то вот со вторыми нужно разобраться немного подробнее. Что подразумевают под производственными дефектами? Это всевозможные масляные или парафиновые пятна, различные пузыри и вздутия. Следует понимать, что в процессе использования материала их придется вырезать, а это просто бесполезная порча продукции. Вообще на листах ДВП наличие посторонних предметов недопустимо – максимум, что допускается, это единственное пятно размером 20 мм. Следует понимать, что древесные волокна, в сочетании с маслом или парафином, являются легко воспламеняемым материалом.

- Технические параметры и марка ДВП. Здесь все должно быть понятно без комментариев – при определенных условиях эксплуатации важна своя толщина и плотность. Также влияет на выбор ДВП и степень его влагостойкости. В принципе, разобраться с этими нюансами не так уж и сложно.

Главное – четко понимать, для чего вам нужна ДВП.

Главное – четко понимать, для чего вам нужна ДВП.Ламинированные ДВП панели фото

И в заключение темы скажу несколько слов о правилах хранения, которым необходимо придерживаться, если вы не собираетесь использовать этот материал в течение ближайших нескольких дней. Правила – это даже громко сказано, оно одно. Листы ДВП должны храниться на ровной поверхности – в противном случае они деформируются или вовсе сломаются. Если речь идет о хранении этого материала на улице, то дополнительно понадобится защитить его от влажности – его просто нужно будет обернуть полиэтиленом.

Автор статьи Александр Куликов

stroisovety.org

определение, характеристики, свойства, способы производства, типы древесноволокнистых плит, размеры листа, фото

загрузка…

Каждый современный человек, даже не разбирающийся в вопросах производства или строительства, обязательно слышал и сталкивался с таким материалом, как ДВП. Именно из него производится львиная доля мебели дешевого и среднего ценового диапазона, делаются многие конструкции, которые впоследствии используются в области строительства, дизайне интерьеров.

Часто даже современные картины пишутся на материалах, имеющих в своей основе именно ДВП. Этот материал в последнее время получил большую популярность при решении вопроса утепления дома, полов. Также древесноволокнистые плиты востребованы в электротехнической промышленности, так как являются диэлектриком и не пропускают электрический ток.

Рассмотрим подробнее, что же это за материал, как он производится, каких типов бывает и как правильно подойти к выбору ДВП для самых разных целей.

Особенности и производство материала

Аббревиатура ДВП расшифровывается как древесноволокнистая плита и подразумевает такую структуру материала, которая состоит главным образом из древесного волокна, в которое добавляются всевозможные клеящие и синтетические добавки.

Источником волокна может служить древесная щепа, костра растений, измельченная древесина, остающаяся в результате работы деревообрабатывающей промышленности. Для того, чтобы придать плитам большую влагостойкость и улучшить их механические свойства, в состав добавляют всяческие вещества:

- канифоль и парафин, которые являются гидрофобизаторами и помогают увеличить влагостойкость;

- синтетическая смола в количестве 5-8% от общего состава, необходимая для прочностных свойств;

- в зависимости от уровня твердости плит ДВП в их состав могут добавляться различные связующие компоненты, например, талловое масло;

- очень важную роль играют и такие добавки, как антисептики и антипирены.

Их задача – предотвращать процессы гниения и порчи материала, а также противостоять его горению (антипирены замедляют и подавляют процесс горения).

Их задача – предотвращать процессы гниения и порчи материала, а также противостоять его горению (антипирены замедляют и подавляют процесс горения).

Это основные компоненты, использующиеся для производства рассматриваемого материала.

Применение

ДВП плиты активно применяются в очень многих сферах деятельности. Мебельное производство просто невозможно себе представить без использования древесноволокнистых плит.

Они являются базовым материалом для создания встроенной мебели, всяческих полок, кухонных шкафчиков, комодов. Их использование позволяет сделать продукцию более дешевой и доступной широкой массе покупателей, при этом прочностные и эстетические свойства товара остаются на достойном уровне.

ДВП используется как отделочный материал для сооружения всевозможных конструкций в строительстве, все большее место они занимают в деле украшения интерьеров жилых домов, офисов и даже производственных помещений. Имея высокую способность поглощать посторонние звуки, материал используется для обустройства шумоизоляции домов, в типографиях, в телетайпных, комнатах, машинописных бюро и других подобных случаях.

Без рассматриваемого материала невозможно представить себе обустройство всяческих щитовых конструкций, качественное деревянное домостроение. Нередко можно увидеть, что облицовка вагонов и даже автобусов и трамваев выполняется именно их ДВП.

Также, как это уже упоминалось выше, древесноволокнистые плиты очень активно применяются в быту для утепления полов, подготовки их к финишной отделке плиткой, паркетом и другими способами. И на этом область применения материала далеко не заканчивается.

Типы древесноволокнистых плит

Существует не так много вариантов ДВП и все они отличаются между собой в основном двумя главными параметрами: техническими характеристиками и областью применения. Чаще всего выделяют пять таких разновидностей древесноволокнистых плит:

- Мягкие. Отличаются тем, что имеют довольно высокий уровень пористости, а также небольшую механическую прочность. Как самостоятельный материал почти не используются, необходимы в основном для решения задач тепло- и шумоизоляции;

- Полутвердые.

Такие плиты отличаются от предыдущего варианта большей механической прочностью. Их главная область применения – создание элементов предметов мебели. Чаще всего из такого полутвердого ДВП делаются задние стенки комодов, шкафов, днища ящиков;

Такие плиты отличаются от предыдущего варианта большей механической прочностью. Их главная область применения – создание элементов предметов мебели. Чаще всего из такого полутвердого ДВП делаются задние стенки комодов, шкафов, днища ящиков; - Твердые. Низкая пористость и высокий уровень механической прочности дают возможность использовать этот тип материала для изготовления щитовых дверей, применять в электротехнической промышленности и других довольно ответственных областях;

- Сверхтвердые. Используются для создания полноценных дверей, арок, перегородок и других ответственных элементов интерьера и даже деревянной тары;

- Часто в отдельный тип ДВП выделяют так называемые облагороженные древесноволокнистые плиты. Их главное отличие состоит в том, что они включают в себя преимущества всех предыдущих вариантов, плюс к этому обладая еще и красивым внешним видом (обычно они ламинированные или крашеные). Применяются для создания мебели, ее отделки, конструкции декоративных элементов.

Размеры листов всех типов плит могут быть самыми разнообразными. Это зависит в основном от производителя и задач, для которых изготавливается материал.

Критерии выбора

Чтобы купить качественный материал и не потратить деньги зря, нужно обратить внимание на следующие моменты:

- Внешний вид. Плита не сможет выполнять поставленные на нее задачи хорошо, если будет иметь дефекты, трещины, серьезные деформации и прочее. Поэтому перед покупкой ее нужно хорошо осмотреть.

- Внутренний состав. Нужно уточнять, из чего сделан материал и не содержит ли он вредных для здоровья примесей.

- Марка и технические параметры. Благодаря им можно узнать уровень прочности, влагостойкости, плотности и другие важные данные.

При всех преимуществах материала, куда можно отнести небольшую стоимость, относительно высокую прочность и приятный внешний вид, нужно помнить, что ДВП – это довольно ветхий материал (если не брать во внимание его сверхпрочные варианты). Не стоит применять его там, где требуются очень прочные и долговечные материалы, не боящиеся воды и влаги, высоких температур и воздействия химических веществ.

Не стоит применять его там, где требуются очень прочные и долговечные материалы, не боящиеся воды и влаги, высоких температур и воздействия химических веществ.

В качестве заключения стоит отметить, что древесноволокнистые плиты – это замечательны материал, без которого невозможно представить себе многие сферы деятельности. При своей дешевизне и простоте он дает возможность создавать по-настоящему красивые и интересные вещи и конструкции, способные при правильной эксплуатации прослужить долгие годы.

Как производятся ДВП, смотрите следующее видео с завода:

dachniki.guru

что это такое, расшифровка аббревиатуры, виды с фото, цвета, а также состав и применение материала (видео)

Любые работы предполагают наличие знаний о применяемом материале. Это особенно актуально, если процесс касается отделки и производства предметов интерьера. Для таких мероприятий часто применяется древесноволокнистая плита, играющая роль черновой и чистовой облицовки или деталей мебели, поэтому важно учитывать особенности, виды и область применения продукции.

Что такое ДВП?

При упоминании этой аббревиатуры чаще всего возникают ассоциации с используемыми в быту панелями небольшой толщины, но для правильного понимания необходима расшифровка ДВП. Это название – сокращение от словосочетания «древесноволокнистые плиты».

Под таким термином подразумевается большая группа изделий на основе древесного сырья, измельченного до волокон, которые часто выдаются за самостоятельные варианты. Их размер может быть различным, что сказывается на параметрах листа – прочности и плотности.

Древесноволокнистые плиты (ДВП) от древесностружечных (ДСП) и ориентированно-стружечных (ОСП) отличаются фракцией материалаВиды и марки материала

Древесную продукцию принято сортировать по методу производства и типу обработки.

Классификация по способу изготовления

Существуют две основные технологии, которые позволяют получать изделия с нужными показателями.

Мокрый

С помощью этого способа получают две разновидности:

- Твердая.

У такого материала есть более распространенное название – оргалит. Для маркировки используется буква Т. Популярные изделия:

У такого материала есть более распространенное название – оргалит. Для маркировки используется буква Т. Популярные изделия:- с лицевым слоем из древесной тонкодисперсной массы – Т-С;

- подкрашенные – Т-П;

- объединяющие два предыдущих варианта – Т-СП;

- Т-С влагостойкие – Т-СВ;

- сверхтвердые – СТ.

- Мягкая. Такие детали обладают меньшей прочностью, поэтому чаще всего имеют большую толщину. Они также делятся по плотности на М1, М2 и М3. Чем больше цифра, тем выше показатель.

Изготовленные таким способом материалы самые распространенные. Это объясняется их доступностью и неплохими свойствами.

Нельзя с уверенностью говорить о преимуществе мокрого или сухого способов производства, потому как назначение и характеристики плит сильно отличаютсяСухой

Такой метод существенно отличается от предыдущего. Выделяют три категории продукции по плотности:

- низкая – ЛДФ;

- средняя – МДФ;

- высокая – ХДФ.

Все аббревиатуры расшифровываются как «древесноволокнистая плита» с указанием отличительного параметра.

На заметку! Эти материалы не отражаются в нормативных документах, к тому же часть из них относится к зарубежным стандартам.

Из всей линейки древесноволокнистых плит самыми известными считаются оргалит и МДФ, они используются как в отделке помещений, так и в производстве мебелиТип декоративности

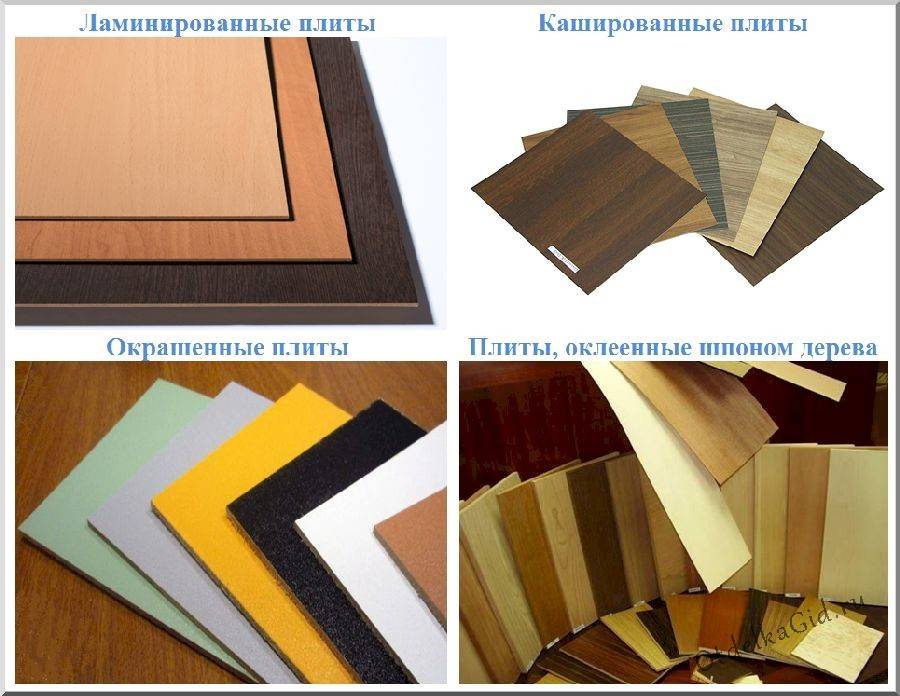

Плиту ДВП также подразделяют по виду покрытия:

- Ламинированная. Этот материал получается путем нанесения на поверхность многослойной бумаги с нужным тиснением, которая предварительно пропитывается полимерными составами, и тонкой пленки. Благодаря горячей прессовке слой получается предельно надежным и устойчивым. Для таких целей чаще всего применяются двухсторонние панели. Особенностью покрытия является широкий диапазон цветов и текстур.

- Кашированная. Хотя ее часто сравнивают с предыдущим вариантом, она представляет собой устаревшую, но более дешевую продукцию.

Изготавливается материал путем наклеивания бумажного слоя с нужным визуальным эффектом на основу. Износостойкость облицовки получается довольно низкая, поэтому повредить ее легко. К тому же присутствует предрасположенность к отслаиванию.

Изготавливается материал путем наклеивания бумажного слоя с нужным визуальным эффектом на основу. Износостойкость облицовки получается довольно низкая, поэтому повредить ее легко. К тому же присутствует предрасположенность к отслаиванию. - Покрытая лакокрасочными составами. Обработка чаще всего выполняется с одной стороны. Если для нанесения используются современные растворы, то покрытие отличается хорошим качеством и привлекательным внешним видом, но изделия экономкласса неустойчивые и маркие.

- Шпонированная. Фанерованию подвергаются только достаточно плотные материалы. За счет технологии наклеивания тонкого среза дерева плита приобретает полностью натуральный вид. Существенным недостатком такого варианта является дороговизна.

Классический лист ДВП выпускается ламинированный, кашированный и окрашенный, шпоном оклеивают только плиты МДФ

- Перфорированная. Поверхность имеет множество фигурных отверстий, структура продукции позволяет делать выпиливание без повреждений.

Также выделяют материалы с низкой и высокой влагостойкостью. Дополнительная защита от воздействия воды зависит от используемых при производстве добавок, самая распространенная – парафин.

Перфорированные листы в основном используются в качестве декоративной сетки на мебели и разного рода коробах, при этом верхний слой может быть ламинированным, кашированным или окрашеннымХарактеристики древесноволокнистых плит

Основные параметры ДВП зависят от технологии изготовления и разновидности, поэтому значения могут существенно различаться. Стандартные показатели:

- Теплопроводность. От 0,046 до 0,093.

- Плотность. Для мягких изделий – от 200 до 400 кг/м3, для твердых и сверхтвердых – от 600 до 1100 кг/м3.

- Влажность. От 4 до 10%.

- Размеры. Могут быть различными, наиболее часто встречаются варианты: 2140*1220, 2440*1220 и 2745*1700 мм, толщина – от 2 до 40 мм.

- Вес. Зависит от габаритов, минимальный – 4,5 кг, максимальный – более 100 кг у деталей самого крупного формата.

Плюсы продукции:

- Продолжительный срок службы. Если область применения определена правильно, то эксплуатационный период составляет не менее 20 лет. Но это возможно исключительно при отделке помещений, не испытывающих постоянное воздействие.

- Дополнительная тепло- и шумоизоляция. Параметры звукопоглощения зависят от плотности и толщины деталей. Мягкая разновидность хорошо подходит для обшивки студий. Уменьшение потери тепла также зависит от габаритов плиты и наличия слоя минеральной ваты или другого материала.

- Влагостойкость. Такое свойство имеют только плотные панели с дополнительной защитной обработкой.

- Декоративность. Широкое разнообразие покрытий обеспечивает возможность создания индивидуальных решений в интерьере.

Минусы:

- Низкая прочность. Это относится к изделиям с малой плотностью или мягким вариантам. Хотя структура довольно устойчива, точечные воздействия способны повредить покрытие.

- Деформация. Длительное влияние влаги приводит к разбуханию и расслоению. Также пагубно сказывается неправильное хранение: панель изгибается, что создает внутреннее напряжение при установке.

Поэтому, выбирая материал, необходимо заранее определить нужные свойства для конкретной ситуации.

Плиты ДВП без декора используются для предварительной черновой обшивки, а листами с декоративным покрытием выполняется чистовая облицовкаТехнология производства

Изготавливать древесноволокнистые плиты можно по разным технологиям, некоторые стадии процесса могут различаться. На данный момент наиболее распространенным вариантом на территории России является «мокрый» способ. «Сухой» метод внедряется довольно медленно, большинство продукции, выпускаемой таким образом, поступает из-за рубежа.

Для производства применяется древесное сырье из остатков от изготовления пиломатериалов и второсортных хвойных или лиственных пород. Это может быть измельченная фракция опилок и щепы, идущей на переработку.

Технология выглядит следующим образом:

- Масса подвергается многократной очистке для удаления грязи и посторонних примесей.

- Обработанное сырье проходит этап предварительной просушки.

- Смесь отправляется на многоуровневое измельчение. Процедура позволяет получить волокна нужного размера для конкретной разновидности плиты. Часто на этом этапе подготавливаются два состава с разной фракцией, их смешивание позволяет увеличить надежность материала.

- Концентрат подвергается обработке связующими смолами и необходимыми компонентами.

Описание следующих стадий отличается: при «мокром» способе масса помещается в бассейны, откуда после выдержки поступает под горячий пресс, при «сухом» – полученный состав также отправляется под пресс, где под действием температуры и высокого давления формируется плита.

Применение

Ввиду того что ДВП – листовой материал, область его использования довольно обширна:

- Изготовление мебели.

Изделия подходят для создания элементов каркаса и фасада. Из тонких разновидностей делают дно ящиков и задние стенки шкафов и комодов. Цветные детали с декоративной облицовкой вставляются в рамочные фасады или закрывают открытые участки между фрагментами горок и стенок. Также это отличная основа для зеркала.

Изделия подходят для создания элементов каркаса и фасада. Из тонких разновидностей делают дно ящиков и задние стенки шкафов и комодов. Цветные детали с декоративной облицовкой вставляются в рамочные фасады или закрывают открытые участки между фрагментами горок и стенок. Также это отличная основа для зеркала. - Строительство. Хотя для наружных работ материал не подходит, он укладывается на чердаках в качестве дополнительного элемента перекрытий, повышая уровень теплоизоляции. При возведении межкомнатных перегородок плитами обшивается каркас.

- Отделочные мероприятия. ДВП подходит для многих внутренних работ. Основное предназначение – обшивка стен и пола, подшивка потолка в единой плоскости. Продукция может использоваться и для чистовых работ.

- Изготовление дверей. Ячеистая основа облицовывается с обеих сторон. Получаемое полотно весит немного, но не отличается надежностью. Также элементы используются в качестве вставок при производстве железных дверей.

Сфера применения ДВП намного обширнее: из плит делают упаковку, проложки, обшивают технику.

Вред для здоровья

Экологичность древесноволокнистых материалов всегда вызывает множество споров. Дело в том, что при производстве (особенно «мокрым» методом) в материал добавляется формальдегидная смола. Но поскольку используется очень мелкая фракция и прессовка довольно плотная, связующего вещества требуется небольшое количество. К тому же выделение возможно только на открытых участках, которых практически нет при любых работах.

В изделиях, изготовленных «сухим» способом, вредный компонент может отсутствовать.

Для минимизации риска необходимо выбирать материалы с сертификатами безопасности.

otdelkagid.ru

что это такое? Где применяют материал? :: SYL.ru

Древесноволокнистая плита (ДВП) – листовой материал, получающийся в результате прессования смеси из древесных волокон и специальных добавок под высокими температурами. Промышленное производство было запущено в 1922 году в США. В настоящее время производство изделий из ДВП широко распространено во многих странах мира. Но, несмотря на это, не каждый сможет ответить на вопрос: «ДВП − что это такое?» Давайте разберемся, что представляет собой этот материал и где его применяют.

Промышленное производство было запущено в 1922 году в США. В настоящее время производство изделий из ДВП широко распространено во многих странах мира. Но, несмотря на это, не каждый сможет ответить на вопрос: «ДВП − что это такое?» Давайте разберемся, что представляет собой этот материал и где его применяют.

Сырье для производства древесноволокнистых плит

Для изготовления ДВП используются отходы деревообработки и лесопиления, щепа, костра растений и пр. Древесное сырье перерабатывается на волокно в дефибраторах путем пропарки и размола.

В качестве связующего вещества в прессуемую массу добавляются синтетические смолы. Их количество зависит от соотношения волокон хвойных и лиственных пород и варьируется, как правило, в диапазоне 4—7%. В случае производства мягких плит связующее может не вводится, поскольку в древесных волокнах содержится лигнин, обладающий склеивающими свойствами при высоких температурах.

Для увеличения влагостойкости в массу вводятся церезин, парафин или канифоль./%D0%9E%D0%B1%D1%89%D0%B5/chto-luchshe-dsp-ili-dvp3.jpg) Кроме этого, при изготовлении плит используются другие специальные добавки, в частности антисептики.

Кроме этого, при изготовлении плит используются другие специальные добавки, в частности антисептики.

Способы производства плит ДВП

Как правило, древесноволокнистые плиты производятся мокрым и сухим способами.

В процессе изготовления ДВП мокрым способом ковер плиты, состоящей из древесноволокнистой массы, формируется в воде и прессуется под нагревом. После этого полученный лист разрезается на полотна. Значение влажности такого материала находится в пределах от 60 до 70%.

При сухом способе формирование ковра происходит в воздухе при более высоких температурах и низких значениях давления по сравнению с мокрым. Результатом такого производства является получение плит низкого давления, характеризующихся более рыхлой и пористой структурой и относительно невысокой влажностью (от 6 до 8%).

Существуют также промежуточные способы изготовления – мокросухой и полусухой. В первом случае ковер плиты формируется в воде, после чего подвергается сушке и только после этого прессуется. Во втором изготовление ДВП-плит производится по схеме сухого способа, но при этом изменяется влажность материала (от 16 до 18%).

Во втором изготовление ДВП-плит производится по схеме сухого способа, но при этом изменяется влажность материала (от 16 до 18%).

Типы древсноволокнистых плит

Древесноволокнистые плиты в зависимости от свойств и назначения подразделяются на несколько типов. Давайте рассмотрим их характеристики и области применения.

Мягкие плиты ДВП – что это такое?

Материал характеризуется слабой прочностью, высокими показателями пористости и малой теплопроводностью. Толщина плиты может составлять от 8 до 25 мм. Значения плотности материала находятся в пределах от 150 до 350 кг на куб. метр. В зависимости от плотности различают следующие марки мягких ДВП-плит: М-1, М-2, М-3.

Из-за небольшой прочности мягкие плиты не используются в виде основного материала. Наиболее часто они применяются в строительстве как звуко- и теплоизоляционный материал в конструкциях стен, полов, крыш и пр.

Полутвердые ДВП-плиты

У этого типа плит показатели прочности и плотности значительно выше по сравнению с мягкими. Средняя плотность полутвердых листов из ДВП равна не менее 850 кг на куб. метр. Толщина ДВП-листа составляет 6−12 мм. Материал широко используется при производстве таких мебельных конструкций, как выдвижные ящики, задние стенки, полочки и пр.

Средняя плотность полутвердых листов из ДВП равна не менее 850 кг на куб. метр. Толщина ДВП-листа составляет 6−12 мм. Материал широко используется при производстве таких мебельных конструкций, как выдвижные ящики, задние стенки, полочки и пр.

Твердые варианты ДВП

Показатели плотности твердых плит находятся в диапазоне от 800 до 1000 кг на куб. метр (высокие показатели для ДВП). Размеры толщины ковра составляют в среднем от 2,5 до 6 мм. Из этих листов ДВП производят задние стенки мебели, щитовые двери и ряд других изделий.

Твердые листы ДВП в зависимости от показателей плотности, прочности и типа лицевой стороны делятся на следующие марки:

- Т – плита, лицевая поверхность которой не облагорожена;

- Т-С – имеет лицевой слой, выполненный из тонкодисперсной древесной массы;

- Т-В – имеет необлагороженную лицевую поверхность и характеризуется повышенной водостойкостью;

- Т-СВ − лицевой слой материала выполнен из тонкодисперсной массы, материалу присуща повышенная водостойкость;

- Т-П – лицевой слой плиты подкрашен;

- Т-СП – имеет подкрашенный лицевой слой из тонкодисперсной массы;

- НТ − материал, отличающийся пониженной плотностью.

Сверхтвердые плиты

Этот материал характеризуется высоким качеством исполнения, легкостью обработки и простотой монтажа. Имеет повышенную плотность, значения которой составляют не менее 950 кг на куб. метр. Высокую твердость материал приобретает за счет пропитки пектолом листа ДВП. Что это такое? Пектол является побочным продуктом от переработки талового масла. Сверхтвердые плиты применяются в строительных целях для изготовления дверей, арок, перегородок, для производства различных видов тары из ДВП. На пол используются для изготовления напольных покрытий.

Облагороженные древесноволокнистые плиты (ДВПО)

Отличительными достоинствами облагороженных древесноволокнистых плит являются красивый внешний вид, высокая стойкость к истиранию и влаге. При производстве данного типа плит применяется технология, предусматривающая нанесение на лицевую сторону многослойного покрытия. После тщательной обработки на поверхность наносится создающий фоновую часть грунтовочный слой. Затем печатается рисунок, который имитирует древесную структуру.

Затем печатается рисунок, который имитирует древесную структуру.

Облагороженные плиты используются для изготовления дверей, в качестве материала для отделки потолков и стен и пр. Также из них делают различные внутренние детали мебели (нижние и задние стенки шкафов, ящиков и др.).

Ламинированные древесноволокнистые плиты (ЛДВП)

На сегодняшний день производятся также ДВП ламинированное. Это материал, представляющий собой листы, на которые нанесен специальный состав из синтетических смол. Благодаря такому покрытию ДВП ламинированное отличается повышенной прочностью и влагостойкостью. Это обуславливает широкие возможности его применения в различных целях.

ДВП: размеры листа

Несмотря на небольшую толщину, листы ДВП имеют довольно внушительные размеры. Так, значение длины ковра может составлять от 1,22 до 3 м, а ширины – от 1,22 до 1,7 м. Также выпускается ДВП, размеры листа которого равны 6,1×2,14 м. Это максимальная площадь выпускаемых ДВП. Размеры листа позволяют применять такой материал в промышленных целях.

Заключение

Теперь мы знаем ответ на вопрос: «ДВП − что это такое?» Проинформированность является важным моментом при выборе определенных строительных материалов. Ведь от правильности выбора будут зависеть качество и финансовая стоимость выполненных строительных или облицовочных работ.

www.syl.ru

что это такое? свойства, характеристики и назначение.

Его разновидности и принцип выбора.

Осуществляя подбор материалов для строительства, не забудьте заблаговременно подробно изучить вопросы, касающиеся качества материалов, сферы его применения, долговечности и собственно надежности для отдельно взятой сферы применения. Одним из наиболее распространенных изделий из дерева сегодня является ДВП материал, сфера использования плиты поистине огромна. Так что же представляет собой ДВП и каким образом вы можете корректно и правильно подобрать материал для своих нужд мы рассмотрим в в данной обзорной статье.

ДВП: природа материала

Древесноволокнистая плита – это плитный материал, производимый из волокон древесины с внесением в состав ряда связующий присадок необходимых для склеивания и прочих гидрофобизирующих составляющих синтетического и химического происхождения («мокрый способ»). При не включении таковых («сухой способ») применяется стандартное прессование либо просушка древесноволокнистой массы, сформированной в виде ковра из прямоугольника.

При не включении таковых («сухой способ») применяется стандартное прессование либо просушка древесноволокнистой массы, сформированной в виде ковра из прямоугольника.

Сырьем для выработки материала служат отходы лесопиления. Грубый состав сырья при использовании пропаривания и последовательного размола в дефибраторах превращается в необходимый волоконный типа размер. В виде связующего для составления плит, выступают смолы синтетического происхождения в объеме от 4-до 7% от процентного составляющего волокон.

Чтобы показатель влагостойкости был на высоком уровне в массу из волокон и смолы добавляют парафин или подобные материалы.

Изготовление : сегодня является весьма перспективным методом полезной переработки отходов деревообработки. Данный плитный материал повсеместно используется в домостроении, для повышения звукоизолирующих и тепло-физических показателей. Также материал нашел свое широкое применение в изготовлении мебели и тары.

ДВП: история появления на рынке

В 1858 господин Лаймон являющийся ученым химиком смог впервые получить патент на открытие данного плитного материала. Позже другим ученым г-н Мюнхон имеющиеся технология была существенно усовершенствована. Он предложил в ходе технологического процесса использовать оборудование, применяемое для прессования горячего типа. На тот момент в производственном процессе отсутствовала стадия добавления связующих веществ.

Позже другим ученым г-н Мюнхон имеющиеся технология была существенно усовершенствована. Он предложил в ходе технологического процесса использовать оборудование, применяемое для прессования горячего типа. На тот момент в производственном процессе отсутствовала стадия добавления связующих веществ.

В начале 1924 году ученый из США Мэйсон смог разработать современную методологию изготовления по «мокрому способу», как итог выпущенный таким способом плитный материал наделялся высокими показателями плотности.

Технология выпуска ДВП :

ДВП производят согласно заданию и по условию тех. карты, ее принцип неизменен уже 50 лет. Процесс включает в себя несколько важных стадий:

- Промывание водой всего объема сырья. Благодаря этому из нее путем механизации удаляется весь перечень нежелательных примесей, таких как песок.

- Удаление из сырьевой смеси металлических включений при помощи особо мощных электромагнитов смонтированных на сепараторных устройствах.

- Измельчение щепы, которая впоследствии пойдет в производство. Здесь можно заложить конкретную степень помола, от грубой до мельчайшей.

- В свою очередь в дефибрилляторе в общую массу встраиваются полимеры, парафин и необходимый смолистый состав.

После чего поступает в производство. Его выпускают в двух основных формах «сухим» либо «мокрым». «Мокрый способ» в свою очередь более мягок по воздействию на экологическую обстановку, так как здесь в состав включают лишь малую дозировку химических связующих.

Классификация ДВП

В зависимости от конечных показателей отдельно взятой партии материала, а также методологии производства и способа последующего применения сегодняшняя промышленность выпускает следующие виды плит ДВП : мягкие, полутвердые, ультра твёрдые и собственно твердые.

мягкая

Мягкий сорт ДВП материал наделен относительно не большими прочностными показателями, но при этом пористость у плиты весьма значительна ввиду чего теплопроводность материала крайне низкая. Толщина находится в диапазоне 8-25 мм. Значение плотности расположилось в диапазоне от 150 и 350 кг/м³. Данный вид ДВП находит свое применение в качестве вспомогательного материала при строительстве. Плиту используют при внутренней тепло- и звукоизоляции.

Толщина находится в диапазоне 8-25 мм. Значение плотности расположилось в диапазоне от 150 и 350 кг/м³. Данный вид ДВП находит свое применение в качестве вспомогательного материала при строительстве. Плиту используют при внутренней тепло- и звукоизоляции.

полутвердая

Если проводить сравнение с предыдущим сортом, то данный тип ДВП располагает высочайшими показателями прочности. В общем плотность ДВП такого рода плит 850 кг/м³. Лист имеет толщину варьируемую в пределах значений 6-12 мм.

Данный сорт ДВП нашел свое применение в качестве задников в мебели, полочек, а также ящиков в столах и разного рода шкафах.

твердая

Плотность этого типа материал варьируется в границах от 800-1000 кг/м³. Толщина соответственно – 2,5-6 мм. Твердые ДВП применяют в мебельной промышленности, как и полутвердые. Данный материал может носить еще одно название как Оргалит.

Видеорекомендуем похожие статьи

Утеплитель Изовер (isover) «Изовер» — шагаем к теплу и уюту Прошли те времена, когда-то что предлагает рынок теплоиз. .. Простой ландшафтный дизайн Ландшафтный дизайн на небольшом дачном участке

Как создать ландшафтный дизайн на небольшо… Вентиляция в погребе Как сделать вентиляцию в погребе

Спору нет, иметь подвал во все времена было практично, в… Теплоизоляционные материалы Как выбрать теплоизоляционные материалы

Когда говорят об доме в котором царит уют — на од…

.. Простой ландшафтный дизайн Ландшафтный дизайн на небольшом дачном участке

Как создать ландшафтный дизайн на небольшо… Вентиляция в погребе Как сделать вентиляцию в погребе

Спору нет, иметь подвал во все времена было практично, в… Теплоизоляционные материалы Как выбрать теплоизоляционные материалы

Когда говорят об доме в котором царит уют — на од…добавление комментария

stroitelinfo.ru

Что такое двп и где применяется этот материал. Чем двп отличается от дсп

ДВП – это древесноволокнистая плита. Получают ее путем горячего прессования массы, в состав которой входят древесная пыль, целлюлозные волокна, синтетические полимеры, вода и специальные добавки. Применяют ДВП при производстве мебели, в вагоностроении и строительстве.

Виды ДВП различают по характеристикам, которые связаны с применением плит: биостойкие, трудносгораемые, битумированные, оргалиты (окрашенные или облицованные плиты). Также плиты делят по степени плотности и степени мягкости.

Характеристики ДВП: высокая влагостойкость, долговечность (срок службы до 30 лет), экономичность (этот материал один из самых доступных по цене).

Из недостатков материала самым главным является неэкологочность. Некоторый вред человеческому здоровью наносят смолы, входящие в состав ДВП. Поэтому из этого материала запрещено делать детскую мебель.

ДСП – древесностружечная плита. Этот композитный материал получают путем горячего прессования древесной стружки, специальных добавок и смол неминерального происхождения. Используют ДСП для производства мебели и в строительстве.

ДСП имеет свою классификацию по количеству слоев, по характеристикам наружного слоя, водостойкости, огнеупорности и плотности. К преимуществам ДСП можно отнести пожаробезопасность и экономичность.

Недостатками считают, во-первых, токсичность смол, входящих в состав ДСП, которые со временем начинают выделяться и наносить вред здоровью человека. Во-вторых, ДСП плохо удерживает в себе крепежные материалы. Со временем они разбалтываются и практически не фиксируются при повторном ремонте. В-третьих, ДСП легко подвержена деформации из-за своей рыхлости. В-четвертых – ДСП боится влаги. В-пятых, этот материал со временем приобретает неаккуратный вид из-за отслаивания кромки торцов плит.

Со временем они разбалтываются и практически не фиксируются при повторном ремонте. В-третьих, ДСП легко подвержена деформации из-за своей рыхлости. В-четвертых – ДСП боится влаги. В-пятых, этот материал со временем приобретает неаккуратный вид из-за отслаивания кромки торцов плит.

Отличия ДСП и ДВП

ДСП производят из стружек малоценных пород дерева. Дополнительными материалами являются синтетические смолы. ДВП изготавливают из древесной пыли и целлюлозных волокон. Дополнительные материалы – синтетические полимеры, канифоль и парафин;- толщина ДВП от 2,5 до 12 мм, толщина ДСП может доходить до 25 мм;- ДВП более устойчив к влаге, а ДСП может выдерживать большие нагрузки;- цены на ДСП значительно выше, чем на ДВП; — ДСП применяют при укладке полов и при производстве мебели – элементов конструкций; сфера использования ДВП — производство мебельных элементов – ящиков, полок, стеллажей, возведение перегородок;- срок службы ДСП намного меньше, чем ДВП.

Применение отходов деревообработки для производства различных материалов – это не только способ сохранения природных ресурсов, но и неплохой путь к экономии. Именно поэтому наиболее широкое распространение получили листы из древесных волокон (ДВП) и стружки (ДСП). Но несмотря на сходное название, отличий у них довольно много. Что лучше и где стоит использовать древесные плиты?

Именно поэтому наиболее широкое распространение получили листы из древесных волокон (ДВП) и стружки (ДСП). Но несмотря на сходное название, отличий у них довольно много. Что лучше и где стоит использовать древесные плиты?

ДСП отличается неплохими теплоизоляционными параметрами. Причина этому – большая толщина панелей, недостижимая для гибких волокнистых плит. Именно поэтому для внутренней обшивки стен, нуждающихся в дополнительном утеплении, древесно-стружечные листы обойдутся дешевле, чем ДВП с подложкой из термоизоляционного материала и паробарьера. Разница отразится и на сроках проведения отделочных работ.

Параметры прочности, казалось бы, у ДСП должны быть лучше, но тут вмешались технологии. Разновидностей ДВП очень много, и все они имеют различные технические характеристики. Основная классификация базируется на плотности: от мягкого софтборда до сверхтвердого оргалита. И если в сравнении с первыми ДСП явно лидируют по показателям сопротивления на изгиб, то твердым волокнистым маркам они безнадежно проигрывают.

Тонкие древесноволокнистые плиты более мягких марок (М, НТ) уместнее будут там, где от отделочного материала требуется гибкость: при обшивке нестандартных стеновых конструкций со скругленной поверхностью, арочных элементов, оригинальных многоуровневых потолков. Но в обработке при своей небольшой толщине изделия показывают себя не так хорошо, как ДСП.

Кроме того, ДВП выгодно отличаются от древесно-стружечных плит большей влагостойкостью, так как в состав клеящих веществ для их производства входит парафин и канифоль, долговечностью и меньшей ценой. Вредных испарений от листов оргалита тоже гораздо меньше, что позволяет называть их относительно экологичными и безопасными для человека, а также использовать во влажных помещениях (ванной, кухне).

Таблица сравнительных характеристик поможет лучше понять, чем ДСП отличается от ДВП.

| Параметры | ДСП | ДВП |

| Толщина, мм | ||

| минимальная | 10 | 2,5 |

| максим |

mirhat. ru

ru

ДВП характеристика и применение

ДВП – это строительный материал, состоящий из прессованного под высоким давлением древесного волокна. Он успешно применяется и в мебельном производстве, и в строительстве, и в ремонтных работах. Рассмотрим подробнее разновидности и свойства всех видов ДВП.

Основные свойства и технические характеристики ДВП

К свойствам ДВП можно отнести следующее:

- Данный материал не подвержен деформации и не коробится от времени;

- Высокая влагоустойчивость;

- Высокая прочность и долговечность;

- Экологичность. ДВП не выделяет вредных веществ.

Согласно стандартам ГОСТ, основные технические свойства ДВП следующие:

- Плотность от 100 до 1100 кг/м3;

- Предельная эксплуатационная влажность 3-12 %;

- Теплопроводность 0.046 – 0.093 Вт/мК.

Стоит отметить, что ДВП долгое время не разбухает при влажности воздуха с свыше 50%, а также при длительном погружении в воду.

Разновидности ДВП

Всего можно выделить 5 разновидностей ДВП, различающихся по техническим характеристикам и сфере применения.

Мягкая пористая плита ДВП

В большинстве случаев она используется как утеплитель и звукоизоляционный материал. В данном случае плита используется как подложка под напольные или настенные материалы. Максимальная толщина ДВП не более 25 мм, а плотность – 350 кг/м3. Главный недостаток – низкая прочность строительного материала. Мягкая ДВП подразделяется на три марки: М1, М2 и М3.

Полутвердая ДВП. Широко используется в мебельном производстве: из нее изготавливаются задние стенки шкафов и дно кухонных ящичков. Плотность – до 850 кг/м3, толщина – до 12 мм. Марка – НТ.

Твердая плита ДВП

Используется для изготовления щитовых дверей. Главная особенность – низкая пористость строительного материала. Плотность – до 800 – 1100 кг/м3, толщина – до 6 мм. Марки – Т, Т-В, Т-П, Т-С, Т-СП.

Сверхтвердая ДВП повышенной прочности. Она используется для изготовление межномнатных дверей, перегородок, арок. Плотность – от 950 кг/м3, толщина – до 5 мм. Марка – СТ.

Благородная ДВП

Официально она не описана в ГОСТ, компании самостоятельно разрабатывают ее стандарты. Данный строительный материал объединяет лучшие свойства всех четырех разновидностей. Плиты могут быть окрашенными или ламинированными и использоваться как обшивка мебели или декоративная панель.

В заключение стоит отметить основные правила хранения ДВП. Главное из них – плиты должны лежать на ровной поверхности во избежание деформации. Если ДВП хранится на улице, его необходимо укрыть защитным влагонепроницаемым материалом.

Узнать больше о влагостойкой ДСП можно в нашей следующей статье.

www.soyuz-centre.ru

Характеристики и применение плит ДВП | | Infopro54

Они сделаны из древесной стружки – обработанной и спрессованной. Стружка – это щепа технологического назначения, отходы, образованные в результате обработки древесины и дровяные материалы. Их измельчают, прессуют мокрым или сухим способом. Чаще всего используют сухое прессование.

Стружка – это щепа технологического назначения, отходы, образованные в результате обработки древесины и дровяные материалы. Их измельчают, прессуют мокрым или сухим способом. Чаще всего используют сухое прессование.

Применение

Такие плиты ДВП используют достаточно часто:

- они востребованы при строительстве жилых или нежилых объектов;

- плиты применяют для внутренней или наружной отделки стен, пола или потолка;

- как звуко- и теплоизолирующий материал при выполнении кровельных работ;

- из таких плит можно построить внутренние перегородки;

- ДВП – это востребованный материал для изготовления мебели;

- плиты из прессованной стружки используют для монтажа напольных покрытий.

Это основные способы применения ДВП, хотя полный перечень сфер использования материала гораздо шире.

Классы плит

В зависимости от внешнего вида такой материал делят да два класса – А и Б.

- А – это стройматериал с одной гладкой стороной.

- У плит класса Б гладкие поверхности с двух сторон.

Группы плит ДВП

Классифицируют этот материал не только по гладкости сторон, но и по мягкости. По этому критерию выделяют три группы плит: твердые, полумягкие, мягкие.

- Твердые (иногда выделяю еще один подвид – сверхтвердые) плиты – это материал высокой плотности, он практически не имеет пор. Иногда их используют для изготовления мебели, но чаще применяют для строительства перегородок, опор, конструкций. Толщина плит небольшая, менее сантиметра. Эти стройматериалы можно использовать для изготовления дверей.

- Полумягкие – это материалы среднего уровня плотности. Толщина у них стандартная – 12 миллиметров. Такие плиты чаще всего используют при сборке мебели.

- Мягкие – имеют низкую плотность, применяются для обустройства звукоизоляции, для утепления. Толщина плит – до 25 миллиметров.

Виды покрытия ДВП

Производители выпускают необработанные и обработанные плиты.

- Необработанные листы не имеют защитного покрытия, поэтому могут разбухать при намокании, деформироваться. Их используют только в тех случаях, если предполагается дальнейшая отделка поверхности.

- Листы с защитным и декоративным покрытием более устойчивы к негативным воздействиям, их внешний вид лучше, чем у необработанных плит. ДВП обычно вскрывают лаком или покрывают мелкодисперсионной древесной массой.

Применение ДВП при проведении ремонтных и строительных работ. Особенности материала, область применения и преимущества —

Древесноволокнистые плиты (двп) | Wood Products

Древесноволокнистые плиты (ДВП) изготовляют из древесно-волокнистой массы путем гоячего прессования. Волокна сцепляются между собой благодаря основному свойству волокнистой массы – способности переплетения между собой и свойлачивания. Волокна поверхностного слоя плиты часто проходят дополнительное измельчение, по сравнению с волокнами среднего слоя. Так получается плотная и ровная поверхность плиты. Для улучшения свойств плит ДВП при изготовлении применяют клей и другие добавки. Основным сырьем для произвоства плит ДВП является древесное волокно, а доля добавок обычно составляет менее 1%.

Для улучшения свойств плит ДВП при изготовлении применяют клей и другие добавки. Основным сырьем для произвоства плит ДВП является древесное волокно, а доля добавок обычно составляет менее 1%.Для улучшения водооталкивающих свойств плит ДВП в древесную массу обычно добавляют парафин. Прочность плит можно повысить путем добавления связующих средств, например, крахмала, канифоли и синтетических смол. Плиты ДВП облицовывают натуральным древесным шпоном, бумагой, тканью, пластиком, стекловолокном, металлом и пробкой.

Стандартные плиты ДВП делятся на два основных класса:

- пористые

- твердые

По своим основным свойствам материал ДВП сравним с древесиной, так как в нем сохраняются все полезные качества дерева, например, прочность, вязкость, к тому же, плиты ДВП — теплый материал. В зависимости от способа производства материал ДВП обладает следующими преимуществами:

- равномерное полотно, нет направленности волокон

- плотный, но «дышащий» материал

- легкая обрабатываемость и простота установки

- создает дополнительный теплоизоляционный слой

- конкурентноспособная цена

Многие виды продукции из плит ДВП классифицируются в группе облицовочных материалов по классу вредности М1. Классификация плит ДСП содержит предельные показатели эмиссии вредных веществ в для материалов, предназначенных для внутренних помещений и их классификацию. В класс М1 входят материалы, прошедшие тестирование на эмиссию вредных веществ с их содержанием ниже предельных норм.

Классификация плит ДСП содержит предельные показатели эмиссии вредных веществ в для материалов, предназначенных для внутренних помещений и их классификацию. В класс М1 входят материалы, прошедшие тестирование на эмиссию вредных веществ с их содержанием ниже предельных норм.

ПЛИТЫ ДВП В КАРКАСНЫХ КОНСТРУКЦИЯХ

Ветрозащитные плиты

Путем добавления в древесную массу канифоли и парафина повышается устойчивость пористых плит ДВП к погодным условиям. Обработанные таким способом плиты можно использовать в качестве ветрозащитных плит во внешних каркасных стенах. К тому же, они придают конструкции стен дополнительную жесткость.

Ветрозащитные плиты ДВП выпускаются толщиной 12 мм и 25 мм. Стандартный размер ветрзащитных плит: 1200 x 2700/3000 мм. По своим прочностным и изоляционным качествам ветрозащитные плиты толщиной 25 мм хорошо подходят для использования в вертикальных каркасных конструкциях. Благодаря низкой теплопроводности, ветрозащитная плита одновременно образует барьер, препятствующий прониканию холода внутрь и, таким образом улучшает теплоизоляционные свойства конструкции.

Помимо использования во внешних стенах, ветрозащитные плиты пригодны также для теплоизоляции верхних перекрытий. При утеплении скосов под кровлей здания путем напыления древесно-волокнистой ваты, рекомендуется обшить ветрозащитными плитами внутренние поверхности внешних стен и кровли.

Ветрозащитные плиты, устойчивые к погодным условиям, хорошо подходят также для обшивки пространств под несущим нижним перекрытием и в подполье, перед заполнением их теплоизолирующим материалом.

ВНУТРЕННЯЯ ОТДЕЛКА ПОМЕЩЕНИЙ

Плиты ДВП пригодные для отделки помещений:

- все стандартные плиты ДВП

- плиты ДВП с дополнительной облицовкой, предназначенные для внутренней отделки

Что важно учесть при облицовке плитами ДВП:

- Плиты ДВП хорошо подходят также для отделки внутренних помещений дачного жилья. Плиты ДВП не рекомендуется использовать в помещениях с повышенной влажностью и в качестве основы под укладку керамической плитки.

- В сухих помещениях изменения формы плит вследствие воздействия влажности незначительны. Вспучивания в стыках пористых плит, появляющиеся вследствие их слишком плотной установки, можно сглаживать. При этом получается гладкая ровная стена.

- Пористые плиты ДВП и оргалит с засверленными отверстиями хорошо служат также в качестве звукоизолирующего материала для помещений.

Необработанные стандартные плиты ДВП

Пористая плита ДВП (необработанная стандартная плита) применяется для обшивки внутренних поверхностей стен и потолков, а также в качестве дополнительного изоляционного слоя внутри конструкции внешних стен.

Для обшивки используются плиты толщиной 12 мм в один или два слоя, или плиты толщиной 22 мм в один слой. В случае, если плиты крепятся в два слоя, стыки плит разных слоев должны находиться в разных местах. По степени обработки поверхности необработанные плиты ДВП относятся к классу Е.ПЛИТЫ ДВП ДЛЯ НУЖД ПРОМЫШЛЕННОСТИ И ИЗДЕЛИЯ ИЗ НИХ

В промышленности (в особенности мебельной и в производстве дверей) используются в основном твердые плиты ДВП (оргалит), а также изделия из него с разной облицовкой.

Окрашенные твердые плиты ДВП применяется в основном для нужд столярного и мебельного производства. Он используется также в выставочных конструкциях и в отделке помещений. Окрашенные твердые плиты ДВП выпускаются стандартных размеров 1220 x 2440/2745/3050 мм и толщиной 3,0 мм, 4,8 мм или 6,0 мм.

Плиты ДВП облицовывают натуральным древесным шпоном, бумагой, тканью, пластиком, стекловолокном, металлом и пробкой.

Другие изготавливаемыеиз плит ДВП изделия имеют точное конечное назначение и производятся путем отделки лицевой стороны стандартных плит ДВП различными покрытиями или путем дополнитльной обработки плит. Например, твердые плиты ДВП выпускаются на заказ в окрашенном виде, а также с точными габаритными размерами, с масляной пропиткой, с различного вида облицовкой и с перфорацией.

Плиты MDF (medium density fibreboard = волокнистое покрытие средней плотности) производятся из древесных волокон путем прессования с клеем. Содержание клея варьируется в зависимости от типа продукции. Плиты MDF отличаются от прочих видов древесноволокнистых плит способом изготовления, а также содержанием клея. В изготовлении плит MDF используются волокна более тонкого размола. В основном плиты MDF применяются в производстве мебели, а также на их основе выпускается множество наименований другой листовой и панельной продукции для внутренних помещений со шпоновым покрытием или с окраской. В Финляндии плиты MDF не производятся.

Плиты MDF отличаются от прочих видов древесноволокнистых плит способом изготовления, а также содержанием клея. В изготовлении плит MDF используются волокна более тонкого размола. В основном плиты MDF применяются в производстве мебели, а также на их основе выпускается множество наименований другой листовой и панельной продукции для внутренних помещений со шпоновым покрытием или с окраской. В Финляндии плиты MDF не производятся.

ПОКУПКА ПЛИТ ДВП

При заказывании плит ДСП необходимо указать следующие сведения:

- номинальную толщину (мм)

- размер плиты (мм x мм)

- тип плиты (например, твердая плита ДВП)

- при заказе облицованных плит: наименование изделия или качество облицовки обеих поверхностей, толщину плиты (г/м2) а также тип защиты кромки (или защитной планки) и цвет плиты

- возможные дополнительные особенности обработки и их расположение (например, перфорация)

ХРАНЕНИЕ

На время хранения и транспортировки плиты из ДВП должны быть защищены от намокания, загрязнения, солнечных лучей, соприкосновения с землей, ударов и царапин. Плиты складируются в горизонтальном положении на ровные подставки. При необходимости в качестве прокладок используются деревянные бруски, располагаемые на расстоянии около 0,5 м друг от друга. Сверху стопа плит накрывается защитным материалом.

Плиты складируются в горизонтальном положении на ровные подставки. При необходимости в качестве прокладок используются деревянные бруски, располагаемые на расстоянии около 0,5 м друг от друга. Сверху стопа плит накрывается защитным материалом.

Перед установкой на место твердые и пропитанные маслом плиты ДВП обычно следует смачивать водой. Для этого воды требуется из расчета 0,25 литра на м2. Плиты хранят в кипах, смоченными поверхностями друг к другу и укрытыми пленкой около 3 суток и устанавливают на место во влажном состоянии.

Полутвердые и пористые плиты ДВП не смачиваются водой, но выдерживаются 2-3 суток при влажности, максимально приближенной к эксплуатационной. При этом плиты можно прислонить, например, к стене, отделив от соприкосновения друг с другом при помощи реек.

ОБРАБОТКА ПЛИТ ДВП ИНСТРУМЕНТОМ

Пиление

Для пиления подходят, например ручная или станковая дисковая пила. Небольшие пропилы можно делать также обычной ножовкой.

Перфорирование

Твердые плиты ДВП, предназначенные для внутренней отделки можно заказать с готовой перфорацией. Плиты с перфорацией обычно используются из-за их акустических свойств или внешней декоративности. Перфорирование выполняется на станках. При заказе следует указать также диаметр отверстий и расстояние между ними. Диаметр отверстия может быть, например, ø 4,8 мм или 7,1 мм, а расстояние между отверстиями 19 мм или 25 мм. У некоторых производителей могут иметься собственные стандартные размеры отверстий и расстояний между ними. Поэтому при заказе следует выяснить, какие варианты перфорации может предложить производитель.

Изгибание

Из плит ДВП можно формировать гнутые изделия. Для этого подходят только твердые плиты ДВП толщиной не более 4,8 мм. Нормативный радиус изгиба исчисляется исходя из толщины плиты помноженной на 50.

КРЕПЛЕНИЕ ПЛИТ ДВП

Ветрозащитные плиты крепятся к деревянной основе с помощью оцинкованных гвоздей или скоб. Длина гвоздей должна составлять не менее 35 мм для плиты толщиной 12 мм, и 60 мм для плиты толщиной 25 мм. Плиты крепятся по краям на расстоянии от края плиты около 10 мм, с промежутком между точками крепления около 75-100 мм для плиты толщиной 12 мм и 200 мм для плиты толщиной 25 мм, а посередине плиты — с промежутком около 150-200 мм для плиты толщиной 12 мм или около 300 мм для плиты толщиной 25 мм. Ветрозащитные плиты располагают в направлении опор каркаса и крепятся к ним по всем сторонам периметра.

Пористые плиты крепятся к деревянной основе гвоздями. Длина гвоздей должна быть не менее 40 мм для плит толщиной 12 мм и 60 мм для плит толщиной 22 мм. Если к стене крепятся плиты толщиной 12 мм в два слоя, верхний слой плит крепится гвоздями длиной 75–100 мм.

Если к стене крепятся плиты толщиной 12 мм в два слоя, верхний слой плит крепится гвоздями длиной 75–100 мм.

Плиты крепятся по краям на расстоянии около 20 мм от края плиты, с промежутком между точками крепления около 150 мм и посередине плиты с промежутком около 300 мм. Промежуток между рядами точек крепления должен составлять около 400 мм. Твердые плиты ДВП крепятся гвоздями, шурупами, скобами и/или клеем. Для крепления плит ДСП гвоздями, длина гвоздей должна превышать толщину плиты минимум в три раза, и составлять не менее 30 мм. Длина шурупов должна быть минимум в 2,5 раза длинее ширины плиты и составлять не менее 25 мм. Плиты крепятся по краям на расстоянии около 10 мм от края плиты, с промежутком между точками крепления около 100 мм , а посередине плиты — с промежутком около 150-200 мм.

ОБРАБОТКА ПОВЕРХНОСТИ ПЛИТ ДВП

Плиты ДСП можно окрашивать, оклеивать обоями и ламинировать. Для окраски плит подходят все обычные красящие средства, предназначенные для деревянных поверхностей помещений.

Твердые плиты ДВП можно окрашивать без предварительной подготовки поверхности. Перед окраской пористых плит, плиты следует покрыть тонким слоем белой грунтовой краски, предназначенной для внутренних поверхностей или слоем обойного клейстера. В качестве альтернативы можно использовать готовые плиты заводской окраски.

После грунтовки швы между плитами зашлифовываются. При необходимости швы и выемки от гвоздей заполняются грунтовой краской. Тонкая бумажная лента (например, лента от бухгалтерского калькулятора) смачивается водой и накладывается на вертикальные швы. Плиты оклеиваются макулатурной бумагой и окрашиваются на два раза желаемой краской. Вместо макулатуры можно использовать стекловолокно или обойную бумагу.

Стены, обшитые пористыми плитами ДВП также можно оклеивать обоями. Если стены оклеиваются структурными, виниловыми или дуплексными обоями, сначале делается предварительная подготовка поверхности, как при оклейке макулатурной бумагой. При использовании очень гладких и тонких виниловых или бумажных обоев, плиты сначала оклеиваются макулатурной бумагой, а потом – обоями. При оклейке обоями следует учитывать рекомендации производителя обоев.

При оклейке обоями следует учитывать рекомендации производителя обоев.

УТИЛИЗАЦИЯ И ПОВТОРНОЕ ИСПОЛЬЗОВАНИЕ ПЛИТ ДВП

Повторное использование плит ДВП

Если плиты ДВП б/у находятся в сухом и целом состоянии, в некоторых случаях их можно использовать повторно. Повторное использование плит ДВП предпочтительнее их выбрасыванию в отходы.

Утилизация отходов из плит ДВП

Поскольку плиты ДВП состоят в основном из чистой природной древесины, их можно уничтожать путем закапывания в землю, компостирования, вывозки на свалку или сжигания. Плиты ДВП без облицовки поверхности можно сжигать в печах и каминах желательно вместе с дровами.

ОБЛАСТИ ПРИМЕНЕНИЯ ПЛИТ ДВП

Строительство

- ветрозащита под кровлю и обшивка под нижними перекрытиями и в подпольях для укладки дополнительной теплоизоляци

что это такое, характеристики материала и его применение

ДВП – это один из самых востребованных материалов для изготовления мебели. Древесно-волокнистые плиты производятся из отходов деревообработки с добавлением гидрофобиризущих химических составов и клеевых связующих присадок.

Древесно-волокнистые плиты производятся из отходов деревообработки с добавлением гидрофобиризущих химических составов и клеевых связующих присадок.

Чаще всего ДВП изготавливаются по так называемой «мокрой» технологии: в сухую древесную массу добавляются присадки и вода в требуемых пропорциях, а затем смесь заливается формы, где отливаются листы. После завершения процесса формования плиты подвергаются прессованию при температуре 240-250 градусов.

Особенность данной технологии в том, что она позволяет использовать минимальное количество синтетических присадок, так как активизируются естественные процессы склеивания посредством природного древесного пектина, который содержится в древесных отходах.

Характеристики ДВП

По характеристикам механической прочности на излом и плотности все серийно производимые древесно-волокнистые плиты разделяются на четыре вида:

- мягкие,

- полутвердые,

- твердые,

- с повышенными показателями твердости.

Толщина ДВП-листов варьируется от 2,5 до 25 мм. Все они применяются для изготовления мебели. Как и ДСП, ДВП лакируются, декорируются ламинатной пленкой, искусственным шпоном и другими материалами. Плиты могут иметь гладкую поверхность как с одной, так и двух сторон. Мебельные ДВП, как и остальные древесные композиты, классифицируются и по другим параметрам – уровень влагостойкости, огнеупорность и устойчивость к воздействию солнечных лучей.

Применение ДВП

Из древесно-волокнистых плит изготавливают различные элементы мебели. Панели и двери для шкафов, каркасы и спинки для кроватей и т.д. обычно делаются из ДСП. Толстостенные листы ДВП для этих целей используют гораздо реже.

Волокнистые плиты толщиной 2,5-5 мм применяются повсеместно. Именно из них делают фигурные боковины кресел, диванов и других видов мягкой мебели. Эта же разновидность ДВП широко применяется для изготовления задних панелей недорогой мебели и днищ выдвижных ящиков в шкафах и комодах. Это позволяет существенно снизить вес готовых изделий и обходится намного дешевле, чем использование фанеры, МДФ, ОСБ или тех же ДСП.

Это позволяет существенно снизить вес готовых изделий и обходится намного дешевле, чем использование фанеры, МДФ, ОСБ или тех же ДСП.

Древесно-волокнистые композиты обладают достаточным запасом прочности для производства вспомогательных мебельных деталей. Кроме того, этот материал хорошо гнется, что делает его просто незаменимым для изготовления криволинейных и сложных фигурных элементов предметов мягкой мебели.

Из преимуществ всех видов ДВП можно выделить однородность структуры, благодаря чему этот материал служит долгие годы, полностью сохраняя свои эксплуатационные характеристики. Экологическая безопасность плит, изготовленных по «мокрой» технологии, не вызывает никаких сомнений, так как в сырье добавляется минимум химических присадок.

Видео производства ДВП:

ДСП, ДВП и другие материалы в производстве кухни

ДСП в производстве кухонной мебели

ДСП (древесно-стружечная плита) – листовой неоднородный сплошной материал, который производится путем горячего прессования древесных частиц, в основном стружки, предварительно смешанных со связующим веществом (как правило, смолы). Что касается характеристики материала, то ДСП имеет как преимущества перед древесиной и прочими материалами, так и недостатки.

Что касается характеристики материала, то ДСП имеет как преимущества перед древесиной и прочими материалами, так и недостатки.

Основными недостатком ДСП является то, что материал экологически небезопасен, так как связующие смолы, которые применяются при его производстве, выделяют вредный для здоровья человека формальдегид. В связи с этим очень важно чтобы плиты содержали предельно допустимую санитарными нормами концентрацию вредных веществ.

Несмотря на это, ДСП является основным материалом для производства самой разной корпусной мебели, в том числе и мебели для кухни под заказ. Современные технологии позволяют изготовлять различные виды ДСП, в частности, шлифованные и ламинированные. Шлифованное ДСП — это плита, которая не имеет какого-либо покрытия , то есть лицевая сторона отражает ее структурное наполнение.

В свою очередь, ламинированное ДСП (ЛДСП) представляет собой тоже шлифованное ДСП, но покрытое при помощи физико-химического процесса бумажно-смоляными пленками (очень похожими на пластик) . ЛДСП производится под действием температуры (140-210 С), а также давления (25-28 МПа), в связи с чем декоративно-защитный слой на плите образуется за счет растекания смолы по поверхности плиты с последующим затвердеванием и образованием прочного покрытия .

ЛДСП производится под действием температуры (140-210 С), а также давления (25-28 МПа), в связи с чем декоративно-защитный слой на плите образуется за счет растекания смолы по поверхности плиты с последующим затвердеванием и образованием прочного покрытия .

Причем, в результате комплексного воздействия давления и температуры указанная пленка практически «врастает» в поверхность ДСП .

В связи с усложнением производства ЛДСП оно значительно дороже шлифованного и применяется в основном для изготовления доступных для обзора элементов кухонной и другой корпусной мебели как серийно, так и под заказ. Шлифованное ДСП применяется на объектах и стройках, в местах , где оно не доступно для обзора, например для изготовления внутренних перегородок.

Многие производители, в целях экономии, а также, удешевления цены готового изделия применяют кашированное ДСП.

Каширование представляет собой физический процесс припрессовывания бумажного покрытия на древесно-стружечную плиту. При этом сначала по всех поверхности плиты наносится слой клея, а затем при помощи пресса прикрепляют твердую декоративную пленку (бумажное покрытие), с отделкой или без отделки лаками.

Процедура каширования плит ДСП проходит при более «мягких» условиях нежели ламинирование, при температуре 120-150 С и давлении 5-7 МПа, что конечно удешевляет ее стоимость.

Основным различием указанных выше методов облицовки ДСП заключается в том, что при ламинировании, оно создается во время прессования за счет, как физических так и химических процессов и неотделимо от плиты-основы, а при кашировании декоративное покрытие (в основном на бумажной основе) приклеивается на ДСП при помощи физического воздействия (прессования), что конечно отражается на качестве материала.

Хотя кашированное ДСП выглядит не хуже ламинированного, срок потери первоначального внешнего вида составит около года, в лучшем случае – два. Поэтому для изготовления качественной мебели, которая будет служить длительное время, рекомендую использовать именно ламинированное ДСП.

ДВП в производстве кухонной и другой мебели

Древесноволокнистая плита (ДВП) материал, который производится, горячим прессованием массы или сушкой древесноволокнистого ковра (так называемое мягкое ДВП), который состоит из целлюлозных волокон, воды, синтетических полимеров и специальных добавок. В кухонной мебели ДВП используется в качестве задней стенки шкафов кухни. Сырьем для производства ДВП служат переработанные в волокно, при помощи дефибраторов, раздробленная древесина и костра растений. В древесную массу также добавляют гидрофобизаторы: парафин, канифоль (они повышают влагостойкость). Кроме того, для повышения физико-механических свойств в композит вводят синтетические смолы (количество смолы может достигать от 4 до 8 процентов в зависимости от соотношения хвойных лиственных волокон).

В кухонной мебели ДВП используется в качестве задней стенки шкафов кухни. Сырьем для производства ДВП служат переработанные в волокно, при помощи дефибраторов, раздробленная древесина и костра растений. В древесную массу также добавляют гидрофобизаторы: парафин, канифоль (они повышают влагостойкость). Кроме того, для повышения физико-механических свойств в композит вводят синтетические смолы (количество смолы может достигать от 4 до 8 процентов в зависимости от соотношения хвойных лиственных волокон).

При производстве мягких плит связующий материал может не применяться, поскольку волокна склеивает лигнин, который входит в их состав. Иногда применяются специальные добавки, такие как антипирены, антисептики. Для производства сверхтвердых ДВП проводят пропитку волокон пектолитом. После этого прочность плит возрастает на 20-30%.

Механизм производства ДВП такой же, как и ДСП, однако, основным отличием производства ДВП является то, что при его производстве прессованию и склеиванию подлежит древесное волокно, тогда как при производстве ДСП прессуются и склеиваются древесные опилки и стружка. Кроме того, ДСП толще, чем ДВП, это заметно визуально, поэтому важно помнить при выборе материала, который будете использовать для производства мебели. ДВП, в зависимости от назначения, делятся на твердые и мягкие, общего и специального назначения (битумированные, биостойкие, трудносгораемые и т.д.).

Кроме того, ДСП толще, чем ДВП, это заметно визуально, поэтому важно помнить при выборе материала, который будете использовать для производства мебели. ДВП, в зависимости от назначения, делятся на твердые и мягкие, общего и специального назначения (битумированные, биостойкие, трудносгораемые и т.д.).

Для производства качественной кухонной мебели под заказ рекомендуется применять твердые сорта ДВП. Узнать указанные сорта легко, так как в названии присутствует буква «Т». В производстве мебели более широко используется ламинированное ДВП (ЛДВП), так как имеет более привлекательный внешний вид. Черновое же ДВП, в основном применяется для изготовления деталей, которые не видны. Производится оно по той же технологии, что и ламинированное ДСП. Помимо красивого внешнего вида ламинированная поверхность получает такие полезные свойства как: повышенная прочность и твердость, приобретает хорошую устойчивость к механическим повреждениям, противостоит появлению царапин.

Кроме того, ДВП обладает таким полезным для кухни качеством как влагостойкость, так как в нем присутствует канифоль и парафин (оно может быть использовано даже для отделки балконов). Однако ДВП имеет свои недостатки. Основным недостатком ДВП является неэкологичность, из-за того, что в производстве ДВП применяются синтетические смолы, которые вредны для здоровья человека. Поэтому из ДВП не рекомендуется изготовлять детскую мебель.

Однако ДВП имеет свои недостатки. Основным недостатком ДВП является неэкологичность, из-за того, что в производстве ДВП применяются синтетические смолы, которые вредны для здоровья человека. Поэтому из ДВП не рекомендуется изготовлять детскую мебель.