60+ лучших изображений доски «Холодная ковка» в 2020 г —

Художественная ковка фото. Кованые изделия фотогалерея

Козырьки

Кованые козырьки и навесы являются элегантным решением для защиты небольшого пространства от влияния непогоды и ультрафиолетового излучения.

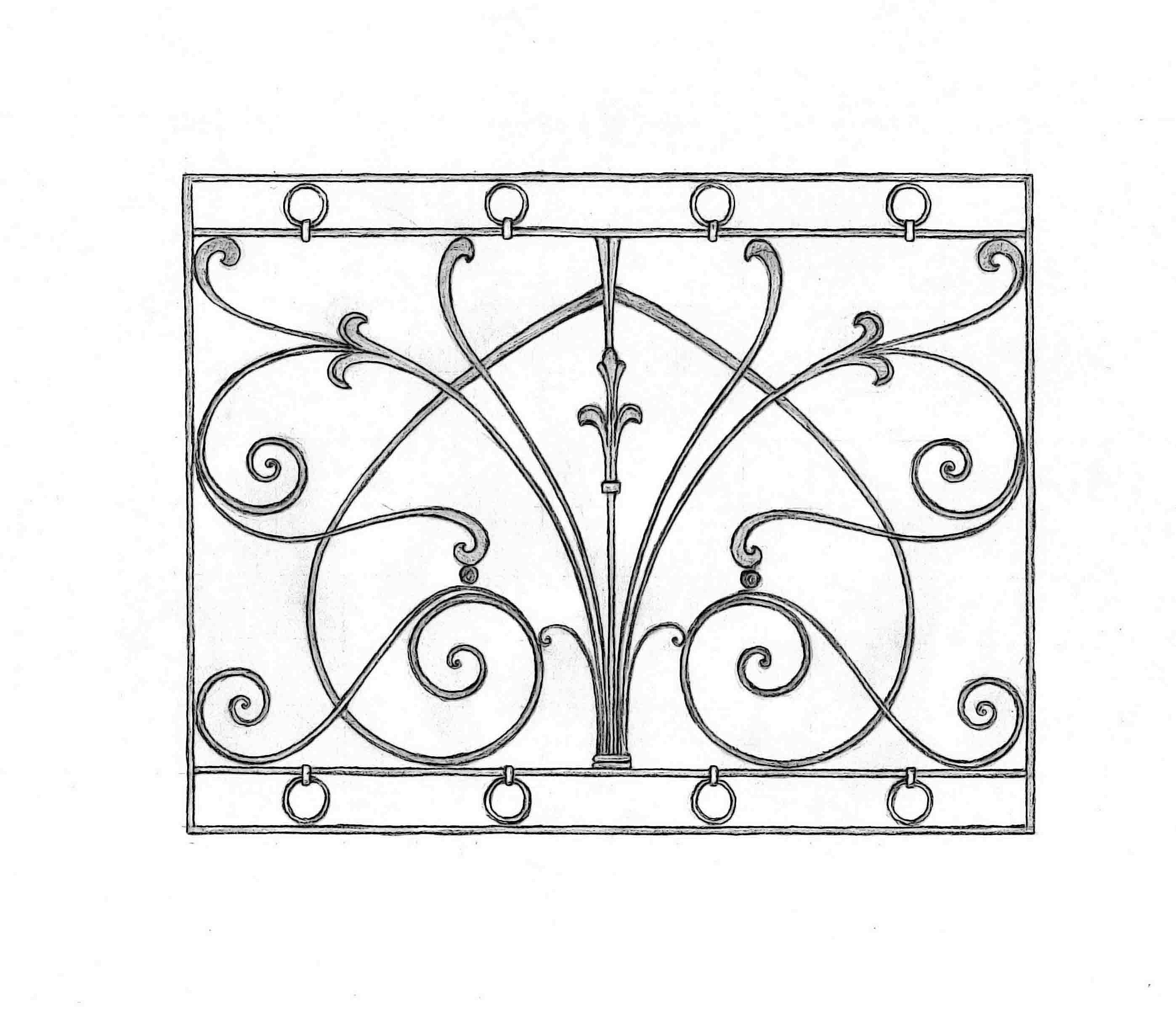

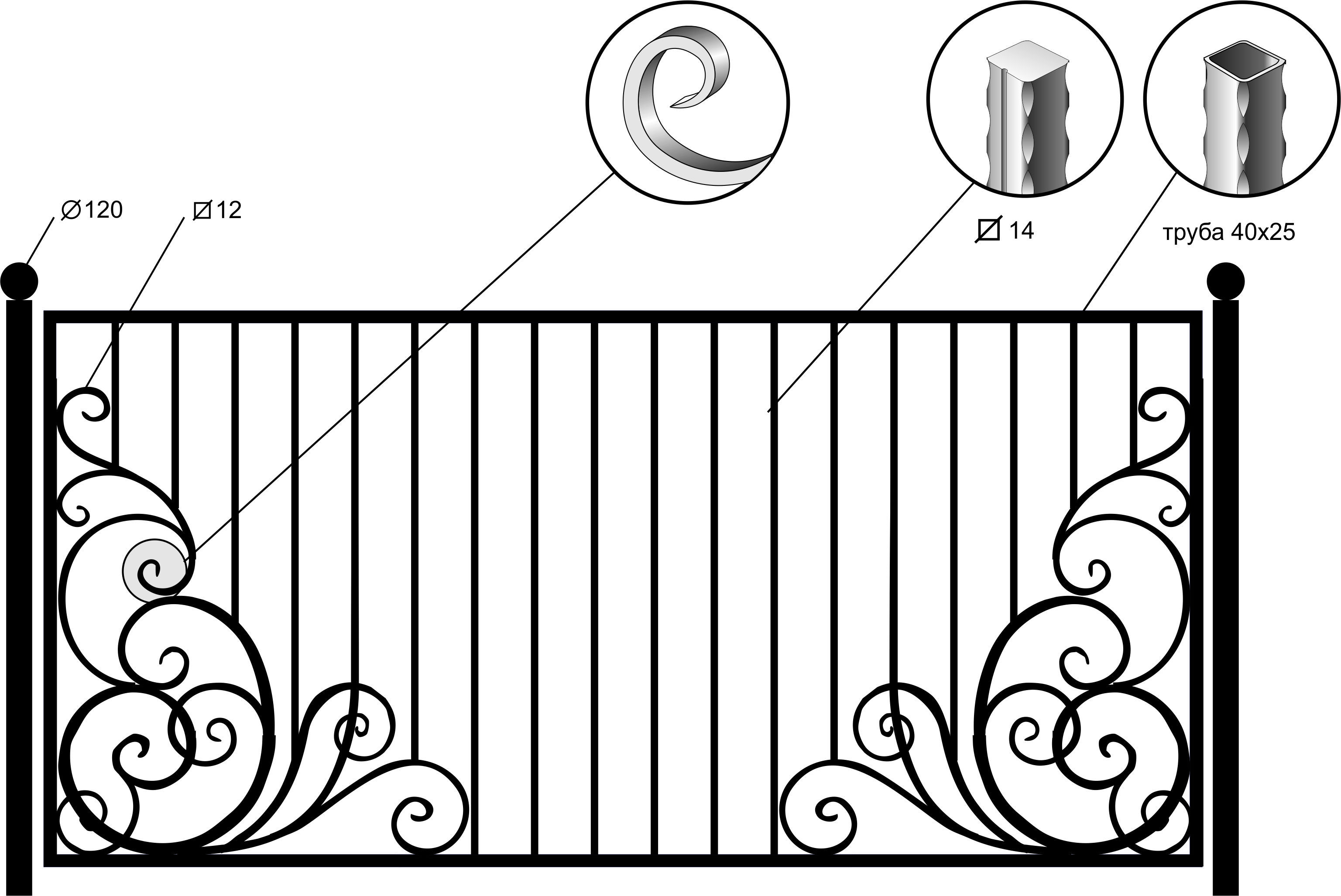

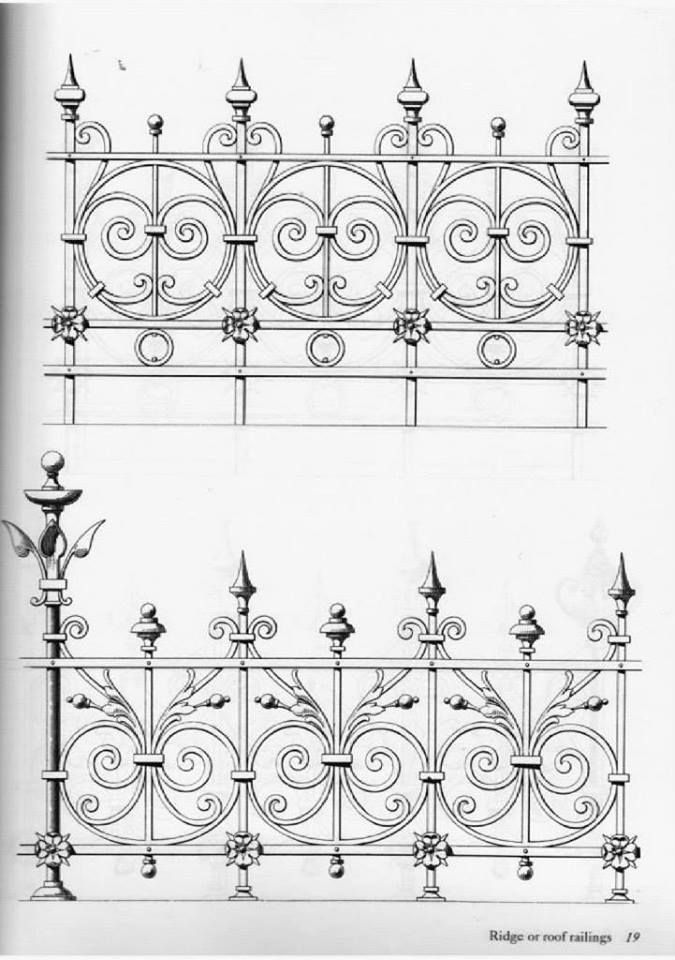

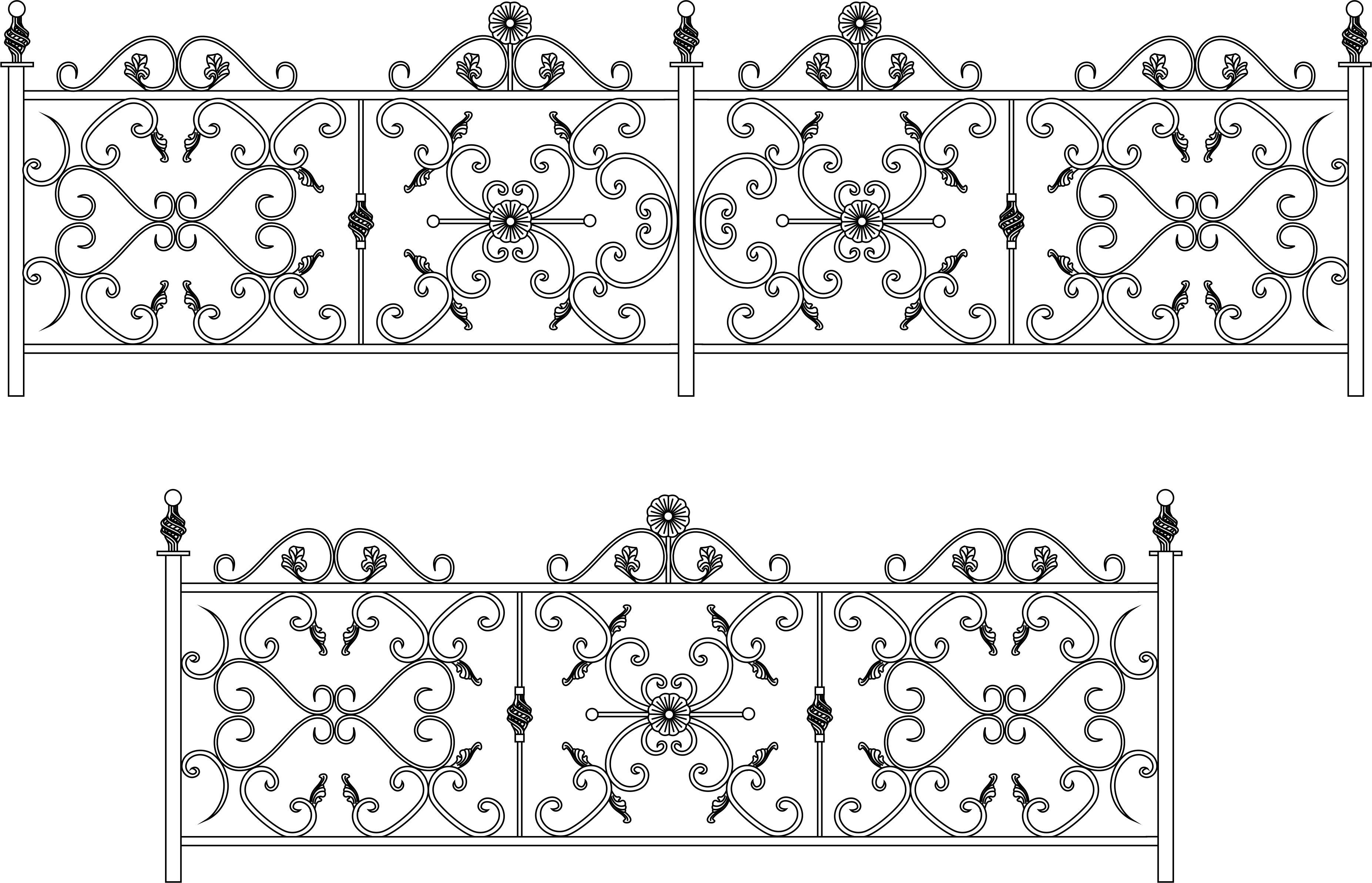

Решётки

Оконные решетки выполняются методом сварки и ковки, они имеют дополнительные приспособления для крепления на рамах.

Ворота

Мастера кузницы Алоис способны выполнить любые кованые изделия методом художественной ковки и сварки — эффектные ажурные ворота…

Кредит, рассрочка

Вы всегда можете Купить или Заказать любую продукцию кузницы «Алоис» в кредит или в рассрочку

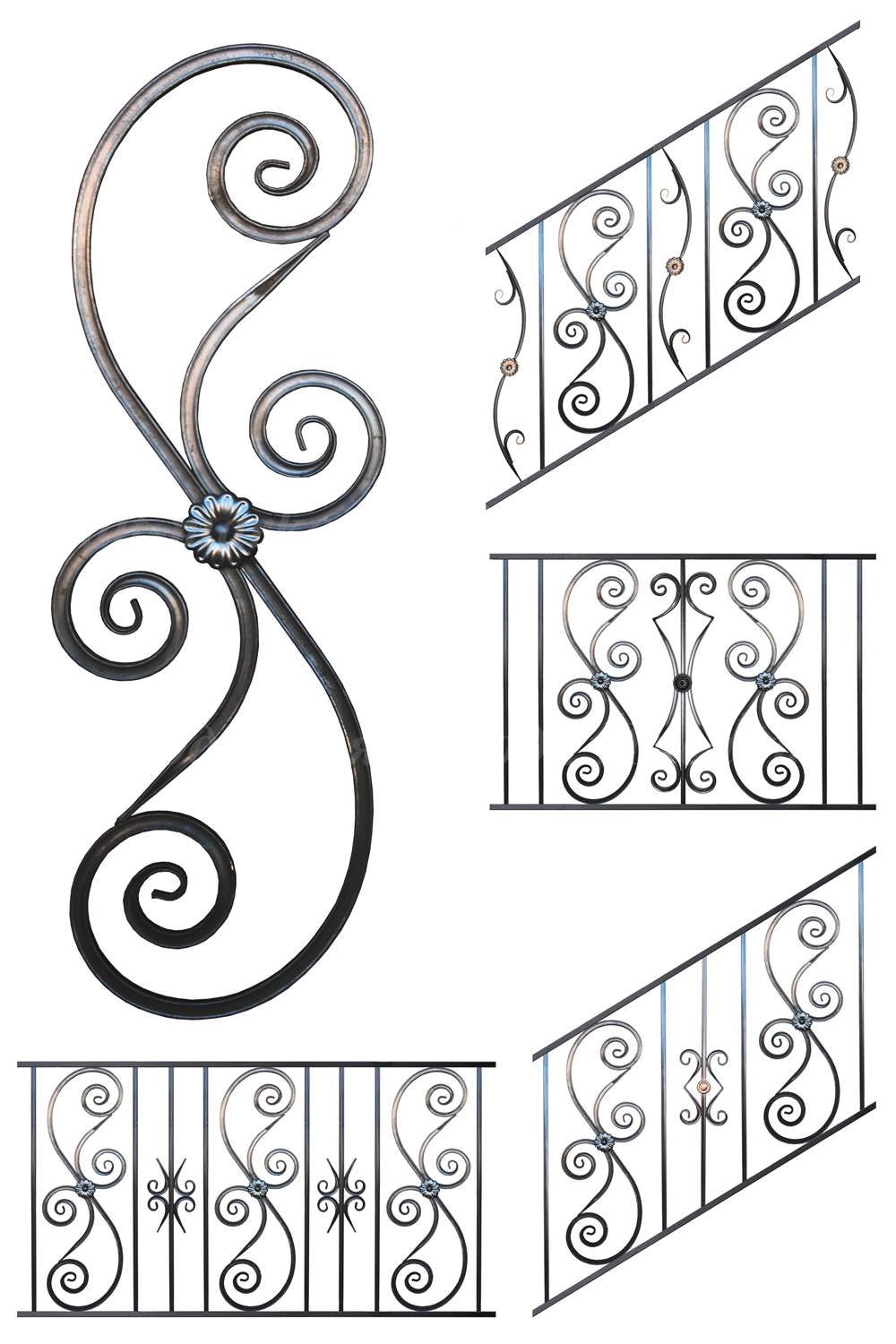

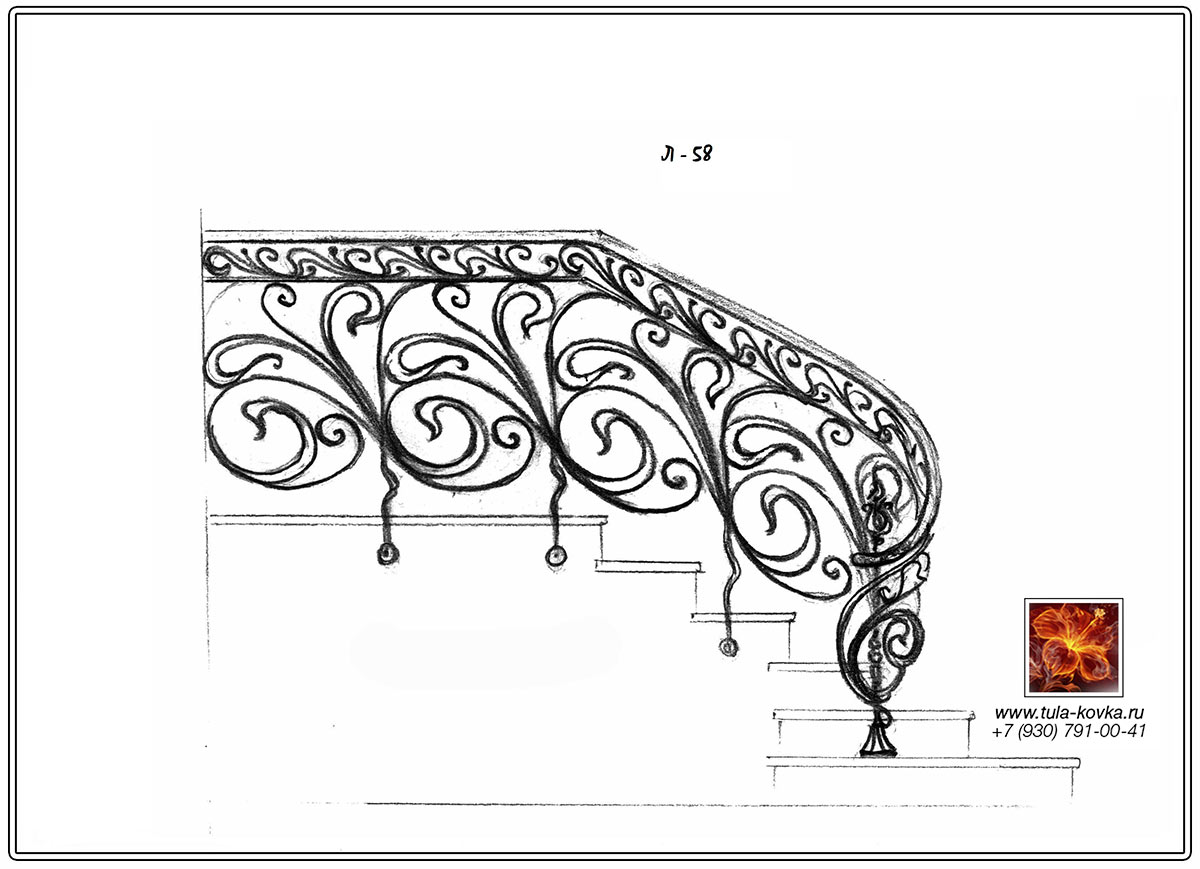

Перила

Перила являются основной частью лестницы. Интересным и ярким стилевым решением станет использование в создании дизайна интерьера кованых перил.

Мангалы

Если Вы хотите приобрести кованый мангал, который будет служить Вам долгие годы. Если Вы ищете оригинальный дизайн.

Кованая мебель

Кованая мебель. Производство кованой мебели на заказ

В строительстве

Ковка в строительстве художественная от производителя по лучшим ценам в Москве и Подмосковье

Ковка в интерьере

Под заказ кованые предметы интерьера от производителя в Москве и Московской области

Ландшафтная ковка

Художественная ландшафтная ковка от производителя. Ковка в ландшафтном дизайне

Ритуальная ковка

Ритуальная ковка на заказ. Ритуальные кованые изделия от производителяКованые элементы

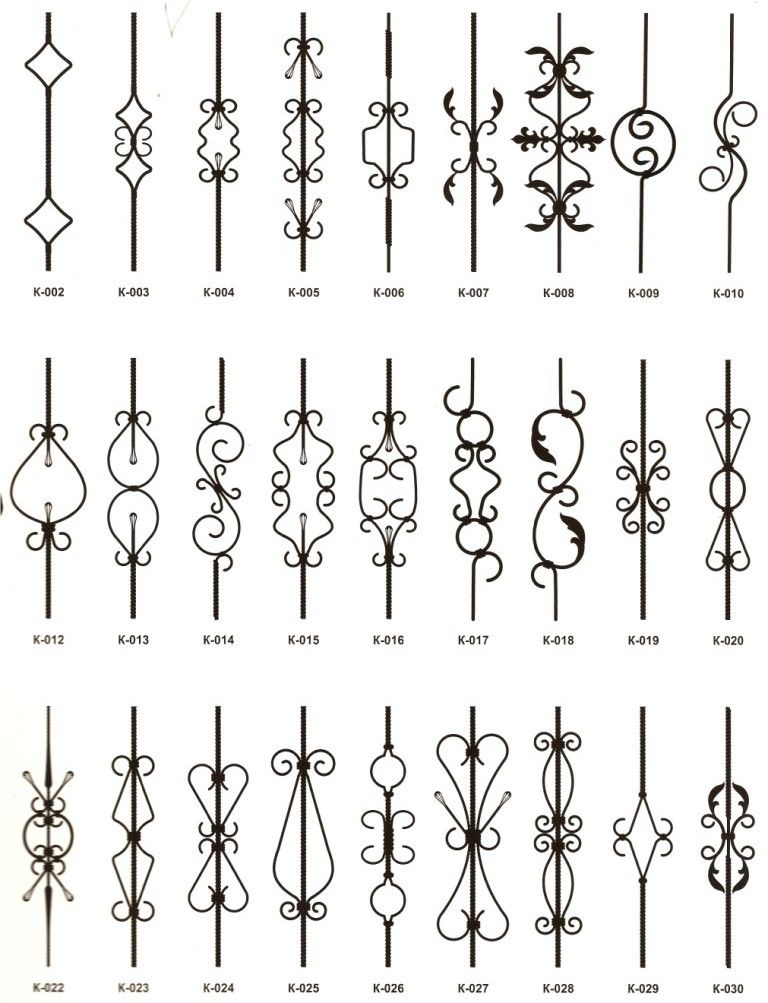

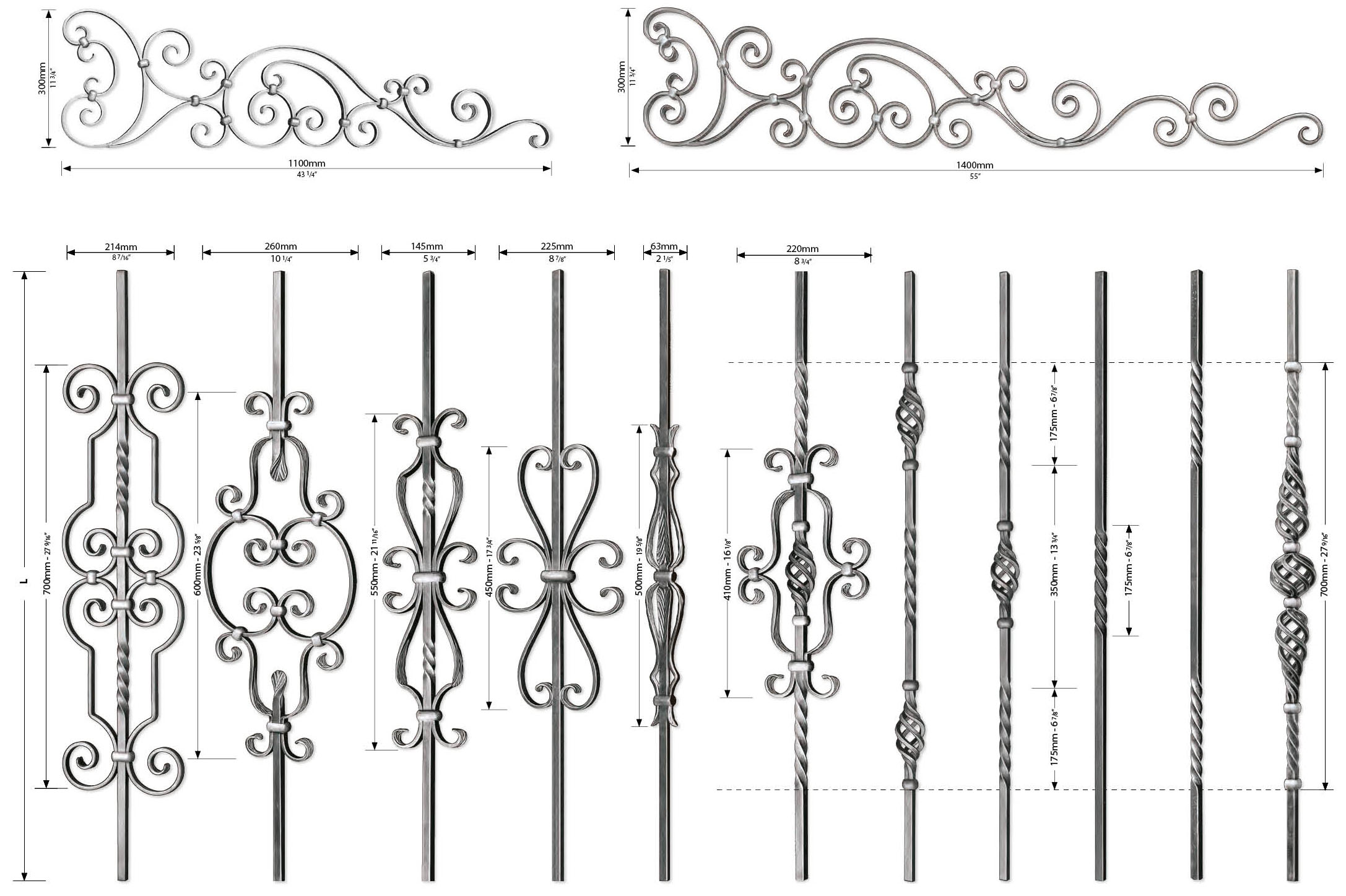

Кованые элементы от производителя. Детали кованые купить

Кованые элементы, низкая цена | Каталог компании СталИван

Когда появилась необходимость изменить что-то в дизайне дома или отдельной комнаты, совсем не обязательно прибегать к трудоёмкому ремонту. Иногда достаточно появления небольшой детали, чтобы придать интерьеру обновленный вид, расставить акценты, привлечь внимание. Справиться с этой задачей помогут кованые элементы, которые для вас с удовольствием выполнят мастера художественной ковки, работающие в компании «СталИван».

Справиться с этой задачей помогут кованые элементы, которые для вас с удовольствием выполнят мастера художественной ковки, работающие в компании «СталИван».

Скачать прайс кованых элементов из каталога Артеферро

Скачать прайс кованых элементов из каталога Подкова

Почтовый ящик из алюминия

Конусообразное навершие

Опора для стекла

Декоративная подкова

Оформление коваными элементами

Жилые комнаты обретут налёт аристократичности, если добавить в интерьер следующие виды кованых элементов:

Люстры

Подсвечники

Подставки для цветов

Розетки

Светильники

Необходимые детали подбираются а зависимости от конечной цели и места, которое требует эксклюзивного декора:

- Кухонное помещение выглядит более добротно и уютно, если в нем присутствует оригинальный орнамент.

Пусть даже он будет небольших размеров.

Пусть даже он будет небольших размеров. - Используйте поручни, пики, наконечники. Загородный дом станет настоящим дворянским гнездом.

- Дачный участок преобразится вмиг, если для него вы решите купить кованые элементы. Очень уместны здесь художественные предметы, выполненные из металла: флюгер или цветы как декор различных изделий.

Эти же детали могут нести и практическую функцию. Крепления и соединительные кованые элементы, выполненные методом холодной ковки или проката, значительно прочнее, чем аналоги из других материалов.

Закругленный фланец

Начальный элемент поручня

Кованая розетка

Кованый декоративный элемент

Услуги компании «СталИван»

Специалисты компании «СталИван» всегда готовы пойти навстречу клиенту и выполнить самые затейливые узоры, которые станут проявлением индивидуальности домовладельца. Наши дизайнеры помогут воплотить идеи в эскиз, а кузнецы – исполнить его в металле. Ведь цена кованого элемента – ваш статус. Такие предметы не останутся незамеченными гостями.

Ведь цена кованого элемента – ваш статус. Такие предметы не останутся незамеченными гостями.

При желании заказчика декоративные кованые элементы могут быть искусственно состарены или окрашены под бронзу. Более подробную информацию о возможных эффектах художественной ковки вы можете узнать у наших менеджеров по телефонам +7 (495) 722-76-85, +7 (495) 648-50-02.

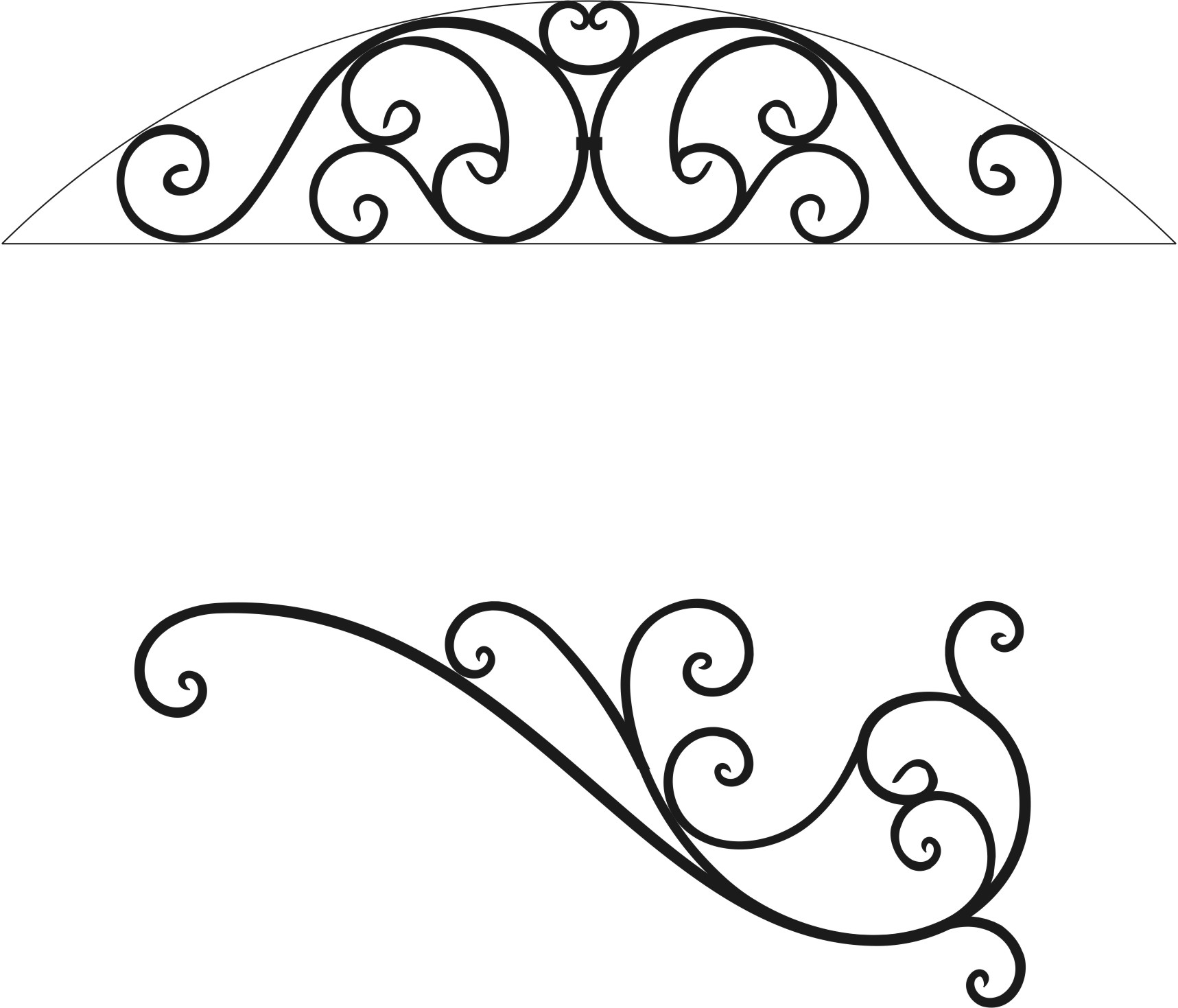

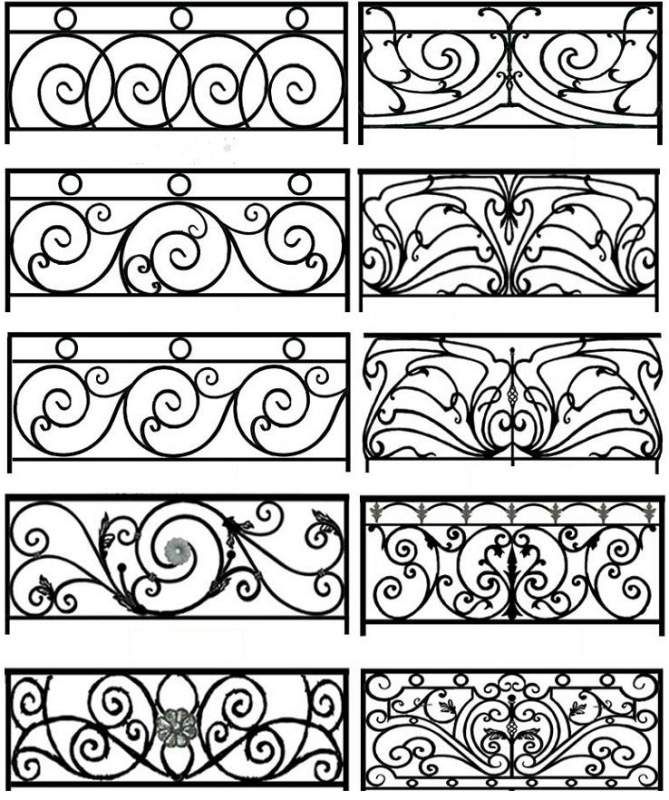

Элементы художественной холодной ковки: фото, видео, эскизы

Изделия, получаемые методами художественной ковки, всегда являются прочными, эксклюзивными. Одновременно они производят и глубокое эстетическое впечатление на окружающих. Именно поэтому продукция кузнечных дел мастеров столь популярна и востребована.

Элементы холодной ковкиРазновидности элементов холодной ковки металла

Для низкоуглеродистых сталей нижний предел таких температур начинается от 1000 — 1150 °С. С повышением процентного содержания углерода требуемая ковкость стали достигается при меньших температурах: 800 — 900 °С. Для нагрева исходного материала применяются печи малоокислительного нагрева, хотя для небольших мастерских характерны и кузнечные горны, работающие на твёрдом топливе.

Для низкоуглеродистых сталей нижний предел таких температур начинается от 1000 — 1150 °С. С повышением процентного содержания углерода требуемая ковкость стали достигается при меньших температурах: 800 — 900 °С. Для нагрева исходного материала применяются печи малоокислительного нагрева, хотя для небольших мастерских характерны и кузнечные горны, работающие на твёрдом топливе.Виды кованых элементов — «Завитки»

Холодная ковка (штамповка) может производиться как при температуре окружающего воздуха, так и при температурах, не превышающих предела начальных структурных изменений, т.е., до 200 — 250 °С. Преимуществом холодной ковки считается повышенная точность готовой продукции и отсутствие на ней поверхностной окалины, а горячей – меньшие удельные усилия формообразования. Кроме того, при помощи операций ковки в холодном состоянии можно выполнять рельефные кованые элементы на листовых и полосовых заготовках, а также на изделиях из цветных металлов и сплавов.

youtube.com/embed/52DGhPWINtc?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Кроме собственно ковки, операции пластического деформирования металла применяются также и для соединения готовых элементов в законченные художественные композиции. Технология сварки для таких случаев малоприемлема, поскольку в зоне сварного шва металл всегда имеет пониженную прочность, а сама зона во многих случаях выглядит настолько неприглядно, что нуждается в трудоёмкой зачистке. Поэтому истинные мастера своего дела для соединения применяют кузнечную сварку. Она заключается в нагреве готовых элементов до температур повышенной пластичности металла (до 650 — 700 °С), после чего орнамент для ковки обжимают или расклёпывают частями, либо при сборке. Для такой технологии конечная прочность соединения соответствует прочности отдельных его элементов.

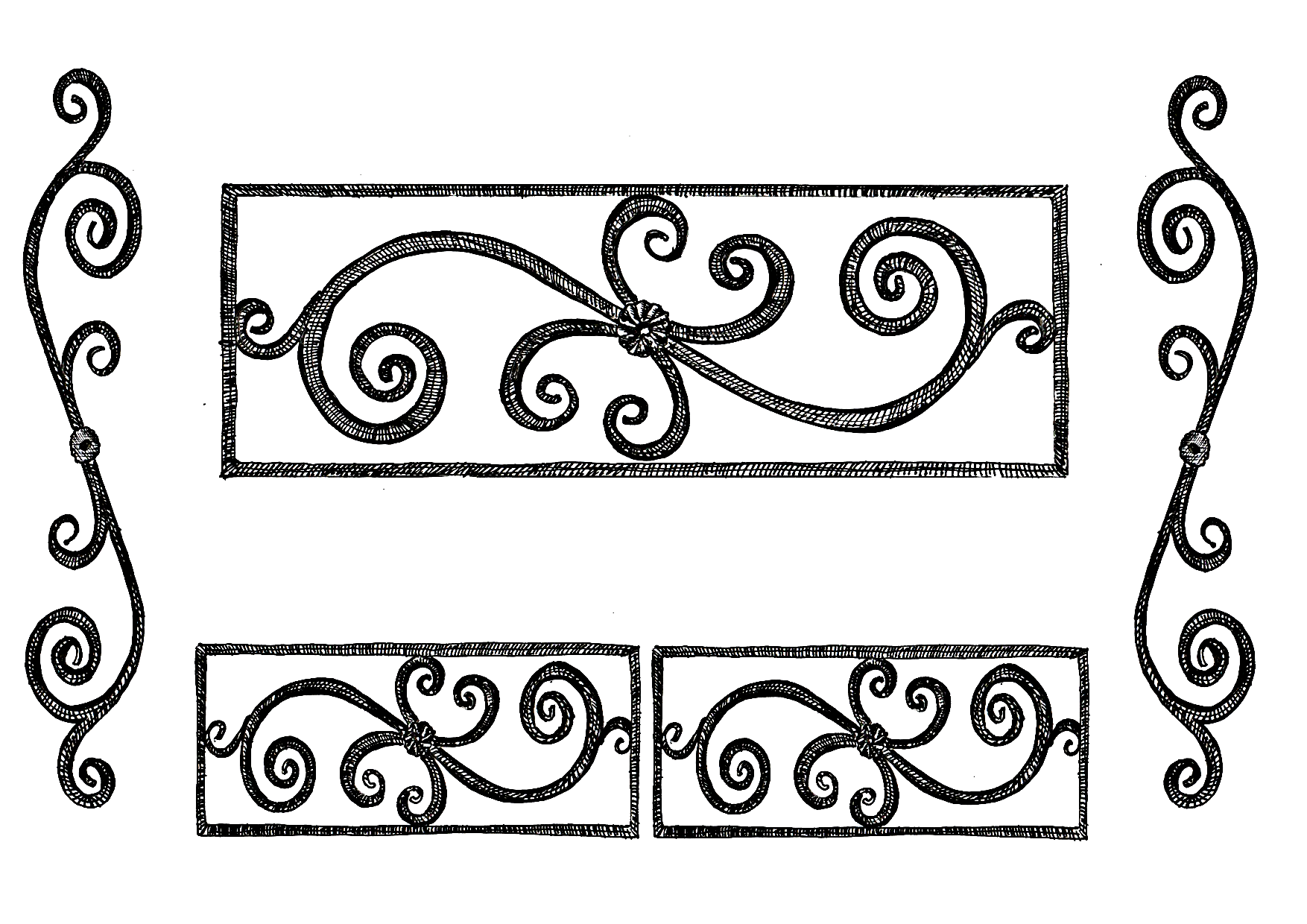

Элементы кованых узоров

Для объёмного металлопроката (пруток, проволока) применяются следующие кованые элементы:

- Спираль.

Рисунок кузнечной спирали состоит из постепенно уменьшающихся к её основанию пространственных незамкнутых окружностей. Спираль может быть одно- и двунаправленной. В последнем случае диаметры могут периодически изменять направление своего уменьшения на противоположное. Кроме того, иногда может также изменяться (уменьшаться) диаметр исходного прутка или проволоки.

Рисунок кузнечной спирали состоит из постепенно уменьшающихся к её основанию пространственных незамкнутых окружностей. Спираль может быть одно- и двунаправленной. В последнем случае диаметры могут периодически изменять направление своего уменьшения на противоположное. Кроме того, иногда может также изменяться (уменьшаться) диаметр исходного прутка или проволоки. - Двойная спираль. Такие кованые элементы представляют собой пространственные фигуры, каждая из которых представляет двухрядную обычную спираль. При этом своей средней частью данный элемент имеет наибольший диаметр, из-за чего иногда такой орнамент для ковки называют ещё китайским фонариком. Для получения орнамента используются два прутка или отрезка проволоки большого поперечного сечения.

- Волюта. Геометрически такой вид орнамента представляет собой завиток произвольной формы, который может размещаться вертикально, или горизонтально. Волюта может иметь однонаправленную вогнутость, когда завитки расположены по одной линии от оси гибки, и разнонаправленную.

Тогда завитки располагаются по обе стороны от конечной оси заготовки. Волюта может быть и односторонней.

Тогда завитки располагаются по обе стороны от конечной оси заготовки. Волюта может быть и односторонней. - Крутень. В технологии художественной ковки крутень формируется закручиванием части стержня (или всей заготовки). Направление скручивания такого орнамента — всегда монотонное, поскольку даже для высокопластичного состояния пруток, закручиваемый попеременно то в одну, то в другую сторону, может разрушиться из-за превышения деформируемым металлом предела своей прочности на кручение.

- Навершие. Такие кованые элементы применяются на украшения головок оград и заборов, а также оконных решёток. Они представляют собой части прутка с острой кромкой на одном из торцев, к которому впоследствии прикрепляется ряд завитков.

Элементы художественной ковки создаются также и из листового металла. К ним относят:

- Пространственные спирали, напоминающие шнек, по направлению вращения которого ширина спирали уменьшается.

- Плоский завиток, который по сути идентичен объёмному, но производится из части металлической полосы.

- Чеканка, которая получается точечной обработкой кузнечным зубилом плоской поверхности штучной заготовки. В результате чеканки создаётся объёмный рисунок. Чеканку применяют преимущественно для цветных металлов и сплавов.

- Кернение. Такой художественный орнамент выштамповывается специальным инструментом, который вдавливает часть листа или полосы в специальную форму штампа. Кернением получают объёмные изображения на плоской заготовке, формовать надписи, вензеля и иные элементы.

- Оголовки. Элемент представляет собой чашеобразную ёмкость, сворачиваемую из цельного куска полосы, и свариваемую методом кузнечной сварки в пространственную деталь. Оголовок может иметь сферическую, конусовидную или цилиндрическую форму.

Комбинацией этих и ряда других художественных орнаментов обычно создаются весьма сложные кузнечные композиции – подсвечники, розы, кубки и т.д.

Последовательность окончательной сборки отдельных кованых элементов

Для получения конечного изделия кованые элементы соединяют в цельную композицию. Для объёмных деталей применяют кузнечную сварку или клёпку. Последний вариант отличается тем, что может выполняться при обычных температурах, но для этого на каждом из соединяемых между собой фрагментов должно быть отверстие. Эти отверстия получают ещё на стадии ковки методом прошивки.

Прошивка может быть открытой, когда кузнец выполняет отверстие при помощи непрофилированного инструмента – прошивня, либо закрытой, когда отверстие формируется пуансоном по матрице. Закрытая прошивка точнее, но требует большего значения рабочего усилия. На листовых элементах прошивку можно выполнять нахолодно, используя пробивные штампы. В таком случае создаётся возможность дополнительного орнаментирования деталей за счёт получения фигурных отверстий. Заклёпки, в свою очередь, также изготавливаются методами холодной или горячей высадки, и имеют головку произвольной формы – круглую, фасонную, цилиндрическую, потайную и пр., которая более всего соответствует изобразительному решению кованой композиции.

Закрытая прошивка точнее, но требует большего значения рабочего усилия. На листовых элементах прошивку можно выполнять нахолодно, используя пробивные штампы. В таком случае создаётся возможность дополнительного орнаментирования деталей за счёт получения фигурных отверстий. Заклёпки, в свою очередь, также изготавливаются методами холодной или горячей высадки, и имеют головку произвольной формы – круглую, фасонную, цилиндрическую, потайную и пр., которая более всего соответствует изобразительному решению кованой композиции.

Соединение плоских элементов художественной ковки может производиться несколькими способами:

- фальцеванием, когда смежные кромки деталей скручиваются друг с другом;

- двойным загибом, когда соединение происходит по незамкнутой части периметра узла, а свободные концы фрагментов образовывают плоский, либо рельефный рисунок;

- зачеканиванием кромок двух смежных деталей в сборе, когда соединение происходит вследствие пластического вдавливания части одной заготовки в тело другой.

- сваркой плоских деталей.

Выбор способа, при помощи которого отдельные кованые элементы соединяются между собой, зависит от места, где должен располагаться определённый орнамент для ковки, а также условий эксплуатации готового изделия. Например, при внешней установке элементы художественной ковки обязательно должны иметь антикоррозионное покрытие (окраску атмосферостойкой краской, меднение и пр.). Тогда для соединения можно использовать сварку. Применяя воронение, лучше сразу после этой операции соединять части орнамента кузнечной сваркой, и уже в окончательно собранном виде устанавливать на необходимое место.

Ковка. Словарь терминов

Словарь терминов — что нужно знать о ковке заказчику.

Общение с любым специалистом значительно расширяет не только кругозор, но зачастую словарный запас заказчика. Обратившись в мастерскую за коваными элементами для собственного загородного дома, вы точно встретитесь с некоторыми новыми

для вас понятиями. Чтобы не ставить мастеров в тупик формулировкой своих вопросов и легко понимать, о чем они говорят вам,

мы составили небольшой словарь основных «кузнечных» терминов.

Обратившись в мастерскую за коваными элементами для собственного загородного дома, вы точно встретитесь с некоторыми новыми

для вас понятиями. Чтобы не ставить мастеров в тупик формулировкой своих вопросов и легко понимать, о чем они говорят вам,

мы составили небольшой словарь основных «кузнечных» терминов.

Общие понятия

Металлы и сплавы, использующиеся в художественной ковке — железо, сталь, медь, бронза, латунь, жесть, алюминий.

Ковкость — свойство металлов, позволяющее им поддаваться воздействию ковки и прочим видам обработки металлов. Основные показатели ковкости — сопротивление деформации и пластичность.

Коррозийная стойкость — способность металла сопротивляться воздействию агрессивной среды.

Жесткость кованых конструкций — свойство кованых частей металлических конструкций не менять геометрические размеры под внешним воздействием.

Элементы: кованые и литые

Часто для уменьшения стоимости изделия предлагается «собрать» конструкцию из готовых элементов. Или в описании проекта, выполненного по вашей картинке, упоминаются названия, незнакомые вам на слух. Чаще всего это классические элементы декора кованых изделий.

Или в описании проекта, выполненного по вашей картинке, упоминаются названия, незнакомые вам на слух. Чаще всего это классические элементы декора кованых изделий.

Это может кого-то расстроить, но кованые элементы делают обычно в Китае. Оптовые поставщики привозят для кузнецов под заказ партии элементов на выбор по обширным каталогам.

- Акантовый лист

- классический декоративный элемент, изображающий лист южного растения.

-

Балясины - фигурные столбики, сверху соединяющиеся перилами. В кузнечном деле используются при изготовлении ограждений лестниц, балконов, террас.

-

Вазон - украшение, стилизованное под вазу или корзину.

-

Волюта - элемент в форме завитка. Шире — в архитектуре спиралевидный мотив, часто с глазком внутри.

-

Вензель - начальные буквы имен собственных, связанные между собой в ажурный рисунок.

-

Гирлянда - мотив из сплетения цветов, листьев и фруктов, иногда перевитых лентой.

-

Картуш - элемент в виде свитка или щита с закрученными краями.

-

Кронштейн (кованый) - художественно-оформленная деталь или конструкция, которая прикреплена к стене и служит опорой чему-либо.

-

Медальон - овальная или круглая оправа для какого-либо изображения, а также сам рисунок, рельефный орнамент, заключенный в такую рамку.

-

Навершение - декоративное завершение верхней части столба, стойки (шары, пики, шишки и др.).

-

Оконечник - классический элемент художественной ковки, завершающая часть кованого изделия, характеризующаяся оттянутостью окончания (часто — нежный завиток с уменьшающейся толщиной).

-

Пальметта - мотив в виде стилизованного многолопастного пальмового листа.

-

Розетка - мотив, имеющий вид круглого стилизованного изображения цветка с одинаковыми лепестками.

-

Соломонова спираль (корзинка, шишка) - декоративный элемент, сформированный из тонких прутьев, спирально закрученных и образующих пустотелый ажурный «кокон».

-

Цветы - Один из популярнейших мотивов в художественной ковке. Чаще всего изготавливаются по частям, после чего собираются в художественный узор с помощью сварки, клепки или пайки.

Не лишним будет знать, что

- Раппорт

- это повторяющийся элемент орнамента.

- Модуль

- художественно-декоративный элемент (или фрагмент), принятый за основу построения одного и того же повторяющегося рисунка.

- Звено (секция)

- часть металлического забора или ограды, ограниченная двумя столбами или стойками.

Отделка кованых изделий

- Воронение

- термическая обработка металлического изделия с предварительным нанесением на его поверхность специальных химических веществ: кислот и масел. В результате металл покрывается сине-черной окисной пленкой.

- Вытравка

- получение рисунка, узора или надписи на металлическом предмете с помощью едких химических веществ.

- Инкрустация

- украшение металлических кованых изделий другими цветными металлами или драгоценными камнями.

- Насечка

- декоративная обработка металла, заключающаяся в нанесении «прочерков» на поверхность. Используется для выполнения тонкого фигурного рисунка, например, изображения прожилок на листьях растений.

- Патина

- оксидно-карбонатная пленка, которая имеет цветовой оттенок (серебро, бронза, зелень). Патина образуется под воздействием окружающей среды, в то же время предохраняя металл от разрушений. Она имеет декоративную ценность особенно при производстве кованых предметов «под старину».

- Рифление

- один из способов декоративной отделки кованых изделий при помощи кузнечных инструментов (грубое гравирование).

- Скань

- декоративная отделка металлических изделий узорами из скрученной проволоки.

Соединение

Элементы:

- Хомут

- элемент, соединяющий несколько прутков или других кованых элементов. Сегодня используется лишь в ручной горячей ковке.

- Биндра

- проволока, с помощью которой временно (до сварки или пайки) соединяют элементы кованого изделия.

- Заклепка

- железный стержень, имеющий цилиндрическую форму с головкой на одном конце; применяется для соединения кованых элементов и деталей.

Методы:

- Клепка

- один из старейших способов соединения кованых металлов, когда отдельные детали соединяются при помощи заклепок.

- Пайка

- процесс введения между металлическими деталями припоя (расплавленного материала), который имеет температуру плавления ниже, чем сплавляемые детали, в результате чего формируется прочное соединение.

- Сварка

- способ соединения металлических изделий путем их совместного деформирования после нагрева мест сварки. Раньше для этого использовался горн, сегодня чаще применяют газовую и электрическую сварку.

Обработка кованого изделия

- Закалка

- быстрое охлаждение стали, нагретой до очень высокой температуры; придает изделию твердость и прочие необходимые качества.

- Зачистка

- механическое удаление с кованого изделия окалины, наплывов сварных швов, сварочных брызг и других дефектов металла.

- Матировка пескоструйным способом

- обработка поверхности струей песка, подаваемого под давлением, что позволяет выровнять поверхность и сделать ее более шероховатой (для улучшения адгезии лакокрасочных материалов).

- Антикоррозийная обработка

- покрытие металлических поверхностей тонким слоем другого металла, сплава или неметаллических материалов, образующих антикоррозийное покрытие для защиты от коррозии.

- Грунтовка

- нанесение на кованое изделие предварительного покрытия для улучшения адгезии (прилипания) основного защитного или декоративного покрытия.

- Покраска

- нанесение защитного или декоративного (зачастую эти функции совмещены) покрытия на изделие.

- Гальваническое покрытие

- металлическая пленка, наносимая на поверхность металлических изделий методом гальваники для придания им твердости, износостойкости, антикоррозийных, антифрикционных, декоративных свойств (цинкование, анодирование, хромирование, никелирование, оксидирование).

Широкого применения метод не получил в силу своей дороговизны.

Широкого применения метод не получил в силу своей дороговизны.

Прокатный материал

То, из чего кузнец будет изготавливать изделие.

- Пруток

- металлический полуфабрикат, заготовка для производства деталей с помощью пластической деформации или обработки резанием. В зависимости от назначения прутки обладают сечением круглой, прямоугольной, шестиугольной, реже трапециевидной, овальной или сегментной формы.

- Квадрат — прут квадратного сечения диаметром от 8 до 25 мм.

- Кругляк — прут круглого сечения.

- Болванка

- кругляк диаметром 50 мм, используется для точеных деталей.

- Полоса

- прут прямоугольного сечения, половинный по отношению к квадрату.

- Профиль

- мерный отрезок изделия, полученный прокаткой, прессованием, формовкой (гибкой) между валками.

Сечение профиля — разрез по линии, перпендикулярной длинной стороне отрезка; различается по ширине.

Сечение профиля — разрез по линии, перпендикулярной длинной стороне отрезка; различается по ширине. - Поковка

- промежуточная заготовка или изделие, полученное ковкой или объемной штамповкой. В зависимости от своих характеристик поковки подразделяются по сечению — квадратные, прямоугольные, многоугольные и круглые, а также по методу изготовления — штампованные и кованые.

Технологии

- Ковка

- один из основных видов обработки металла давлением с применением нагрева. По технологии различают горячую (обработка раскаленного металла), холодную (деформация заготовок холодного металла), смешанную (использование кованых, готовых литых и сварных элементов).

- Ковка в штампах

- способ обработки железа, при котором необходимую форму получают вдавливанием подготовленных материалов в специальную металлическую форму.

- Литье

- процесс получения фасонных отливок путем заполнения расплавленным металлом приготовленных форм.

Литые элементы (шары, пики и т.п.) часто применяются параллельно с кузнечными элементами и являются неотъемлемыми частями ограждений, ворот, перил.

Литые элементы (шары, пики и т.п.) часто применяются параллельно с кузнечными элементами и являются неотъемлемыми частями ограждений, ворот, перил. - Штамповка

- вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа.

- Штамп

- заготовка для производства стандартных повторяющихся элементов, требующихся в большом количестве (например, однотипных завитков для ограды).

- Торсирование (скручивание)

- способ обработки металлических стержней для придачи декоративного вида. Стержни толщиной не более двух сантиметров, предварительно отожженные и охлажденные на воздухе, с помощью простых технологий поддаются скручиванию в холодном состоянии.

Приемы обработки металла

- Вальцовка

- превращение проволоки в узкую полоску путем прокатывания в специальных вальцах, один из классических приемов художественной ковки.

- Волочение

- обработка металлов давлением, при которой заготовки круглого или фасонного профиля протягиваются через отверстие, сечение которого меньше сечения заготовки.

- Выбивка

- выгибание детали на форме с помощью ударов молотком с предварительным нагревом.

- Выкраивание (вырезка)

- изготовление из листового металла с помощью режущих инструментов деталей заданной формы посредством резки.

- Вырубка

- высекание c помощью острого инструмента (зубило, кузнечный топор и т.п.) деталей определенной формы или части заготовки.

- Гибка

- изменение формы и геометрии металла, производится без предварительного нагрева. Под воздействием силы заготовка изгибается и деформируется, наружные слои её растягиваются, внутренние — сжимаются

- Прокатка

- обработка металлов и металлических сплавов давлением, состоящая в обжатии их между вращающимися валками прокатных станов.

- Рубка

- процесс обработки металла с помощью специального кузнечного топора, зубила или подсечки.

Один из технических приёмов художественной ковки, результатом которого является отсечение части металла по наружному контуру заготовки.

Один из технических приёмов художественной ковки, результатом которого является отсечение части металла по наружному контуру заготовки. - Рихтовка

- выравнивание (выправление) проката, проволоки, протяженных поковок, штамповок, отливок, механически обработанных деталей для устранения искривлений и прочих дефектов.

- Чеканка

- художественная обработка металла, изготовление рисунка, надписи, изображения, заключающееся в выбивании на пластине определенного рельефа.

Холодная ковка своими руками как отдельный вид искусства

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Холодная ковка своими руками – метод формирования изделий из металла под давлением. Данный способ заключается в том, что металл не нагревается перед деформацией, а изгибается с помощью специальных станков. Кованые узоры украсят ограждения сада, перила лестниц, окна или входные двери. Простота и дешевизна позволят любому человеку быстро освоить процесс и самостоятельно воплотить в жизнь свои идеи.

Методом холодной ковки можно создавать невероятно красивые изделия

История возникновения кузни: описание холодной ковки

Ковка – это процесс обработки металла для придания ему желаемой формы, превращения заготовки (болванки) в продукт. У людей, которые незнакомы с особенностями работы по металлу, слово «кованый» ассоциируется с кузней, где болванку разогревают от 800 до 1000°С и обрабатывают молотом для придания формы. Но в быту чаще используются предметы, сделанные путем холодной ковки. Кастрюли, чайники, узоры на воротах и дверях, металлические подставки выполнены путем деформирования металла под давлением без предварительного нагрева.

Красивые кованые элементы можно создавать даже в домашних условиях без наличия специального дорогостоящего оборудования

Холодная ковка – более легкий, безопасный и эргономичный способ обработки, чем горячая. Главные преимущества:

- оборудование для холодной ковки металла дешевое и эргономичное;

- небольшая трудоемкость;

- быстрое обучение работе, низкие требования к квалификации;

- возможность создания уникального орнамента из базовых элементов.

Минусом является ограниченность рабочих поверхностей и материалов: прутьев, листов и пластин.

Холодная ковка — один из древних методов обработки металла

Ручная холодная ковка исторически старше, чем горячая. Первые изделия обнаружены в Египте и Месопотамии и датируются 4-3 тысячелетием до нашей эры. Изначально использовалась руда, которая поддавалась деформации после удара камнем. Холодная ковка применялась для изготовления украшений из золота. Мягкий металл было удобно обрабатывать каменными молотками. Самое древнее изделие найдено в Египте, оно изготовлено 8 тысяч лет назад.

Спустя несколько столетий, наблюдая за вулканами, люди узнали, что благодаря высокой температуре придавать металлам форму намного легче. Начали строить доменные печи – появилась профессия кузнеца. Каменный век сменился железным, в быт людей вошли не только украшения, но и посуда, оружие, садовые инструменты. Принцип работы кузни сохранился до сих пор, но оборудование для холодной ковки было модернизировано.

Используя современное оборудование можно создавать изделия с большим количеством кованых элементов

Базовые инструменты для холодной ковки в домашних условиях

Создание уникального изделия всегда начинается с расчетов материала и разработки подробного плана работы. Легче всего продумать ходы, создавая эскизы кованых изделий в масштабе, записывая размеры и подбирая нужные инструменты. Особого внимания заслуживает выбор материала. Металл должен быть прочным, но легко изгибаться.

Важно! Закаленные листы или прутья использовать нельзя. Под воздействием перепада температуры структура металла меняется, он становится хрупким и может сломаться под давлением.

Существует два вида ковки металла своими руками – вальцовка (работа с прутьями) и штамповка (выдавливание листов под прессом). В домашних условиях чаще используется первый вариант. Для прессования листов нужно сделать специальную заготовку для деформации. Распространенные инструменты для вальцовки: гнутик, улитка, твистер, волна и фонарик.

Элементы холодной ковки можно использовать для украшения лестницы

Гнутик – базовый инструмент, применяется для изгибания прутьев под разными углами. Спиральные элементы холодной ковки закручиваются с помощью улитки. Для формирования лучше всего выбрать прутья диаметром 10-12 мм. Выбор слишком толстого материала может существенно усложнить работу мастера.

Станок твистер используют для скручивания прутьев по продольной оси. Волна, соответственно, предназначена для создания волнообразных элементов. Инструмент фонарик применяется для работы сразу с несколькими прутьями. Они устанавливаются на оснастку и сгибаются путем вращения рычага.

Оборудование для вальцовки в домашних условиях

Приспособления для холодной ковки своими руками можно купить или сделать самостоятельно из подручных средств. Изначально нужно создать 2-3 базовых верстака для обработки одного прута. Конструкция и сложность изготовления зависят от типа выполняемой работы. Тщательное изучение процесса позволит сделать оборудование самостоятельно.

Для создания сложных кованых изделий понадобится не один верстак

Гнутик: какие изделия можно создать с его помощью

Чертежи гнутика для холодной ковки своими руками создавать необязательно. Достаточно один раз посмотреть на принцип работы, чтобы самостоятельно сделать инструмент. Станок представляет собой стальную оснастку, которая разделена на три части. Средний элемент (поводок) подвижный, на нем закреплен центральный валик (клин), который сгибает прут. На боковых пластинках валики делаются сменными и вставляются в паз. Выбирая разный диаметр, можно варьировать угол изгиба прута или пластины. Сверху на поводке закрепляют рычаг, который приводит конструкцию в движение.

Кованые изделия своими руками. Эскизы кованых изделий

Кованые художественные изделия пользуются заслуженной популярностью по всему миру. На протяжении многих веков художественная ковка занимает прочное место в строительстве и архитектуре, сочетая в себе красоту, долговечность и индивидуальность.

Где используются кованые изделия из металла?

Сегодня художественная ковка прочно вошла в наш обиход и используется практически повсеместно. Эти изделия можно встретить как на улицах и во дворах, так и в домах и квартирах.

Кованые изделия, пользующиеся наибольшей популярностью:

- Кованые ворота.

- Кованые заборы.

- Кованые оконные решетки.

- Кованые ограждения и лестницы.

- Мангалы, беседки, фонари.

- Кованая мебель и предметы интерьера.

- Кованые изделия для камина.

На самом деле, такой список можно продолжать очень долго, ведь благодаря возможности сделать из металла изделие любой стилистики и формы его можно вписать в практически любой интерьер.

Чтобы понять все многообразие, которое имеют сегодня кованые изделия, фото недостаточно. Массу красивых вещей можно увидеть в специальных книгах, руководствах и просто на улицах городов.

Достоинства кованого металла

За что люди так любят кованые изделия из металла? Ведь стали присуща подверженность коррозии, что очень негативно сказывается как на эстетике, так и на эксплуатации. Что в ковке такого особенного, что даже сегодня, когда появилось множество искусственных материалов для тех же ворот или заборов, которые легче по весу, не подвержены коррозии и обладают привлекательным внешним видом, многие выбирают ковку?

Преимущества кованого металла:

- Красота.

- Долговечность.

- Хорошие защитные функции.

- Возможность изготовления по индивидуальным размерам.

- Ручная работа.

- Кованые изделия можно выполнить в любом стиле.

- Ковка прекрасно сочетается с другими материалами.

Перечень достоинств получается довольно большим, причем его можно продолжать. Если же охарактеризовать кованый металл в нескольких словах, то получится, что такие изделия сочетают в себе красоту, долговечность и хорошую функциональность.

Недостатки ковки

Как бы ни была хороша ковка, кованые изделия, как и любые другие, обладают своими недостатками. Причем эти минусы заставляют многих людей отказываться от нее.

Основные недостатки кованого металла:

- Стоимость.

- Подверженность металла коррозии.

Можно, конечно, добавить еще несколько минусов, но они так или иначе будут вытекать из выше перечисленных.

Высокая стоимость кованых изделий отпугивает многих потребителей. Поскольку бюджет даже простого художественного изделия, например, забора, получается весьма большим.

А за счет сложных рисунков кованые вещи достаточно сложно подготавливать к окраске и окрашивать. Поэтому коррозия может проявляться достаточно быстро.

Виды ковки

Если рассматривать стилистику ковки, то ее можно сделать практически любого вида. И это является одним из самых важных ее преимуществ. Поскольку можно сделать как простые, строгие вещи, так и насыщенные, обладающие сложным рисунком. Причем всегда легко осуществлять привязку к разным архитектурным стилям.

В техническом плане принято разделять художественную ковку на два вида:

- Горячая ковка.

- Холодная ковка.

Несмотря на множество общих черт, а также тот факт, что оба направления предлагают на выходе одни и те же изделия, холодная и горячая ковка имеют между собой множество различий. В первую очередь это стоимость и индивидуальность.

Горячая ковка

Классический метод изготовления кованых изделий. При его использовании металл сперва разогревается до высоких температур, а потом ему придается форма. В современных кузнечных цехах уже давно не используются горны на мехах, да и молотобойцев не встретишь. На смену древним методам давно пришли электрические двигатели, пневматические молоты, отрезные и сверлильные станки и электросварка.

Хотя основной принцип ручной ковки остался таким же, как 100 и 200 лет назад. Вся прелесть и красота кованого изделия заключается в умении мастера придавать нужную форму и очертания металлу.

Холодная ковка

В холодной ковке единичный ручной труд заменяется машинным. Благодаря унификации и штамповке всяческих художественных элементов получается своеобразный конструктор. И при наличии сварочного аппарата и минимальных навыков вполне можно изготавливать кованые изделия своими руками. Тем более, производители кованых элементов предлагают обширные каталоги, в которых можно подобрать достаточно приличные эскизы кованых изделий.

Главные плюсы холодной ковки — это:

- Невысокая стоимость изделий по сравнению с ручной.

- Доступность комплектующих.

- Возможность получать различные рисунки и компоновать художественные элементы между собой.

- Возможность делать кованые изделия своими руками.

Однако у этого метода есть и свои минусы:

- Ограниченность рисунков.

- Стандартизация художественных элементов.

Исходя из перечисленных плюсов и минусов, можно сделать вывод, что холодная ковка может стать достойной альтернативой ручной, особенно в бюджетном сегменте.

Борьба с коррозией металла

Если не брать во внимание стоимость, основным недостатком любой ковки будет ее подверженность коррозии. Как и любой металл, такие изделия требуют особого внимания на этапах предпокрасной подготовки и самой покраски.

Наилучшим вариантом очистки кованых изделий от окалины и ржавчины буде пескоструйная обработка. На выходе получается поверхность, полностью готовая к покраске. Единственным минусом такой обработки можно назвать ее стоимость. Впрочем, высокая цена оправдывается качеством очистки металла.

Естественно, если тратить немалые деньги на пескоструйку, глупо экономить на красках. Самым лучшим вариантом станет обработка металла цинкосодержащим составом. На нашем рынке представлено несколько вариантов таких грунтовок. Между собой они отличаются содержанием цинка в сухом остатке, а также требованиями к растворителям.

В любом случае, независимо от выбора марки цинкосодержащей грунтовки, она обеспечит надежную и долговременную защиту металла от появления коррозии. Отличительным свойством такого покрытия является способность проникать в верхний слой металла, тем самым защищая его от попадания влаги.

Краски для кованого металла

При покраске любых металлических изделий необходимо использовать грунтовку. В противном случае даже дорогая и качественная краска очень быстро потеряет свои свойства. Грунтовки по металлу обладают хорошей адгезией к металлу и в свою очередь дают хорошую степень проникновения для красок. К тому же в грунтовках содержатся антикоррозийные присадки, которые направлены на повышение сопротивляемости металла коррозии.

Самым дешевым вариантом будет использование обычных грунтовок и эмалей для металла. Однако, несмотря на дешевизну полученного покрытия, эффект будет недолгим. Дешевые краски имеют массу отрицательных свойств. Они быстро выцветают и не обеспечивают долговечности защитного покрытия.

Неплохим выбором будет использование красок «2 в 1» и «3 в 1». Они подразумевают их использование без слоя грунтовки. Такие краски содержат грунт, преобразователь ржавчины и саму краску. Как и любые другие, такие краски необходимо наносить в 2 слоя.

Однако, если позволяют финансы, оптимальным выбором будет использование промышленных красок. Достаточно приличные линейки присутствуют, например у марки «Тиккурилла».

Такие краски хоть и дорогие, но обладают существенными плюсами. Во-первых, они обеспечивают высокую надежность покрытия. Во вторых, их можно колеровать в любой цвет, они очень быстро сохнут.

Кованые изделия своими руками

Если рассматривать горячую ковку, то для собственноручного изготовления художественных вещей необходимы умения и опыт. А также специальное оборудование, без которых производство будет просто невозможным.

Однако, используя элементы холодной ковки, можно изготовить вполне достойные кованые изделия своими руками. Для этого требуются:

- Навыки сварщика.

- Помещение для сборки, оборудованное сварочным столом. Конечно, можно обойтись и без него – собирать просто на полу. Только при таком подходе вряд ли получится что-то стоящее.

- Необходимые декоративные элементы.

- Эскизы кованых изделий. За основу можно взять кованые изделия, фото которых легко найти в разных источниках и инструкциях.

- Инструмент: сварка, болгарка, рулетка и так далее.

На самом деле, при кажущейся сложности, сборка кованого изделия из готовых элементов может оказаться достаточно простым делом. Конечно, с горячей ковкой не сравнить, но результат обычно получается очень даже ничего. Тем более что при собственноручном изготовлении, например, забора, получится сэкономить приличную сумму.

120-страничный пустой журнал для кузнецов с изображением молотка и наковальни на обложке НЕ КНИГА

Этот «автор» был создан для разделения тех предметов, которые имеют номера ISBN, но на самом деле не являются книгами. Для получения дополнительной информации см. Руководство и / или начните обсуждение в группе библиотекарей.Когда элемент, который не является книгой, импортируется через ISBN в Goodreads, его удаление бесполезно: элемент будет повторно импортирован только до тех пор, пока он остается на сайте подачи. (Часто это элементы, связанные с книгами, которые имеют номер

. Этот «автор» был создан для разделения тех элементов, которые имеют номера ISBN, но на самом деле не являются книгами.Для получения дополнительной информации см. Руководство и / или начните обсуждение в группе библиотекарей.Когда элемент, который не является книгой, импортируется через ISBN в Goodreads, его удаление бесполезно: элемент будет повторно импортирован только до тех пор, пока он остается на сайте подачи. (Часто это элементы, связанные с книгами, которым издатели присвоили ISBN, чтобы их можно было отслеживать через их книжные системы.)

Эти элементы следует передавать «автору», а НЕ КНИГУ. Это можно сделать, отредактировав отдельную запись книги и заменив существующего основного автора автором НЕ КНИГА, или, если все элементы в списке авторов не являются книгами, автора можно отредактировать и полностью объединить в НЕ КНИГУ .

В случае предметов, которые в настоящее время приписываются автору, который является участником программы Goodreads Author, действовать очень осторожно и связаться с автором для уточнения, если есть какие-либо вопросы относительно статуса предмета как книги, особенно в случае календарей, рабочих тетрадей или пустых книг с дополнительным содержанием.

Эти предметы не являются книгами:

* мультиупаковки одной книги

*** dumpbin, dump bin, dumpb, dumpbi, dumpbn, dbin, d / bin

*** смешанная корзина, смешанная копия, копировальная корзина , mxd

*** препак, ppk, stockpack, stock pack

*** header

*** термоусадочная пленка, термоусадочная пленка, s / wrap, swrap

*** x12, x24, x36, x48, 12c, 24c, 36c , 48c, 12cc, 24cc, 36cc, 48cc, 60cc

*** awbc

* промо-материалы (дисплеи и т. Д.)

*** counterpack, counter pack, cpack, c / pack, counter display

*** напольный дисплей, floordisplay, напольный дисплей, fd, f / d

*** 18fl, 24fl, 27fl, 36fl (fl = floor дисплей)

*** mxfl

*** мольберт

*** полоса клипа

* фильмы (DVD или VHS)

* телевизионные эпизоды

* записи театрального производства

* музыка (саундтреки esp) (но не в переплете, отдельные ноты или ноты в электронном виде)

* канцелярские товары

* календари (если они не содержат дополнительного содержимого)

* дневники и чистые книги (если они не содержат дополнительного содержимого)

* плакаты

* несвязанные карты (в отличие от связанных карт в атлас)

* настольные игры

* футболки

* игрушки

* мягкие игрушки / куклы

* закладки

* наклейки

* колоды карт (включая Таро)

* пазлы (в отличие от сборников головоломок)

* таблички (вдохновляющие, или иначе)

* видеоигры

* подкасты ругательство книг

* книги без названия, в которых не существует поддающейся проверке информации о публикации (часто они озаглавлены «Без названия № 3» и представляют собой заполнители ISBN, которые никогда не использовались)

* «вся книга автора» или «все книги в серии «если не существует опубликованной коллекции этих работ

* наборов рассказов

| Категория | Изображение | Имя | Материалы | Мин.Умение |

|---|---|---|---|---|

| Кольчатая броня | Кольчатое горжет | 6 железных слитков | 20 | |

| Кольчатая броня | Кольчатые перчатки | 6 железных слитков | 25 | |

| Кольчатая броня | Кольчатый шлем | 8 железных слитков | 30 | |

| Кольчатая броня | Кольчужное оружие | 8 железных слитков | 35 | |

| Кольчатая броня | Кольчужные ножки | 10 железных слитков | 40 | |

| Кольчатая броня | Юбка Ringmail | 10 железных слитков | 40 | |

| Кольчатая броня | Кольчужный сундук | 12 железных слитков | 45 | |

| Кольчужный доспех | Кольчуга Горжет | 6 железных слитков | 40 | |

| Кольчужный доспех | Кольчужные перчатки | 6 железных слитков | 45 | |

| Кольчужная броня | Кольчужный капюшон | 8 железных слитков | 50 | |

| Кольчужная броня | Кольчуги Arms | 10 железных слитков | 55 | |

| Кольчужная броня | Кольчужные ножки | 12 железных слитков | 60 | |

| Кольчужный доспех | Кольчужная юбка | 12 железных слитков | 60 | |

| Кольчужная броня | Кольчужный сундук | 14 железных слитков | 65 | |

| Латный кольчужный доспех | Тарелка Горжет | 8 железных слитков | 60 | |

| Латный кольчужный доспех | Латные перчатки | 8 железных слитков | 65 | |

| Латный кольчужный доспех | Латный шлем | 10 железных слитков | 70 | |

| Латный кольчужный доспех | Латные рукава | 12 железных слитков | 75 | |

| Латный кольчужный доспех | Пластинчатые ножки | 14 железных слитков | 80 | |

| Латный кольчужный доспех | Тарелка Юбка | 14 железных слитков | 80 | |

| Латный кольчужный доспех | Латный сундук | 16 железных слитков | 85 | |

| Латный кольчужный доспех | Женский латный сундук | 16 железных слитков | 85 | |

| Другие шлемы | Шлем Орка | 8 железных слитков | 30 | |

| Другие шлемы | Бацинет | 10 железных слитков | 70 | |

| Другие шлемы | Закрыть Шлем | 10 железных слитков | 70 | |

| Другие шлемы | Норвежский шлем | 10 железных слитков | 70 | |

| Щиты | Баклер | 6 железных слитков | 15 | |

| Щиты | Металлический щит | 8 железных слитков | 25 | |

| Щиты | Бронзовый щит | 10 железных слитков | 35 | |

| Щиты | Металлический каплевидный щит | 12 железных слитков | 45 | |

| Щиты | Нагревательный щиток | 14 железных слитков | 55 | |

| Щиты | Щит ордена | 14 железных слитков | 75 | |

| Щиты | Щит Хаоса | 14 железных слитков | 75 | |

| Оружие для фехтования | Кинжал | 4 железных слитка | 0 | |

| Оружие для фехтования | Kryss | 8 железных слитков | 40 | |

| Оружие для фехтования | Военная вилка | 8 железных слитков | 40 | |

| Оружие для фехтования | Короткое копье | 10 железных слитков | 50 | |

| Оружие для фехтования | Вилы | 10 железных слитков | 50 | |

| Оружие для фехтования | Копье | 10 железных слитков | 50 | |

| Macing Оружие | Отмычка | 8 железных слитков | 40 | |

| Macing Оружие | Военный топор | 8 железных слитков | 40 | |

| Macing Оружие | Булава | 8 железных слитков | 40 | |

| Macing Оружие | Maul | 8 железных слитков | 40 | |

| Macing Оружие | Боевая палица | 8 железных слитков | 40 | |

| Macing Оружие | Вархаммер | 10 железных слитков | 50 | |

| Фехтование Оружие | Cutlass | 8 железных слитков | 40 | |

| Фехтование Оружие | Катана | 8 железных слитков | 40 | |

| Фехтование Оружие | Ятаган | 8 железных слитков | 40 | |

| Фехтование Оружие | Палаш | 8 железных слитков | 40 | |

| Фехтование Оружие | Длинный меч | 8 железных слитков | 40 | |

| Фехтование Оружие | Меч викинга | 8 железных слитков | 40 | |

| Фехтование Оружие | Топор | 10 железных слитков | 50 | |

| Фехтование Оружие | Боевой топор | 10 железных слитков | 50 | |

| Фехтование Оружие | Двойной топор | 10 железных слитков | 50 | |

| Фехтование Оружие | Топор палача | 10 железных слитков | 50 | |

| Фехтование Оружие | Большой боевой топор | 10 железных слитков | 50 | |

| Фехтование Оружие | Двуручный топор | 10 железных слитков | 50 | |

| Фехтование Оружие | Bardiche | 10 железных слитков | 50 | |

| Фехтование Оружие | Алебарда | 10 железных слитков | 50 | |

| Элементы аспектов | Aspect Kit | 1 Схема мастерского изготовления | 100 | |

| Элементы аспектов | Краска для щита Air Aspect | 1 Воздушная дистилляция | 120 | |

| Элементы аспектов | Краска для щита Artisan Aspect | 1 кустарная дистилляция | 120 | |

| Элементы аспектов | Краска для щита командного аспекта | 1 Командная дистилляция | 120 | |

| Элементы аспектов | Краска для щита земного аспекта | 1 Земляная дистилляция | 120 | |

| Элементы аспектов | Краска для щита Жуткого аспекта | 1 Жуткая дистилляция | 120 | |

| Элементы аспектов | Краска для щита Fire Aspect | 1 Огненная дистилляция | 120 | |

| Элементы аспектов | Краска для щита Fortune Aspect | 1 Удачная дистилляция | 120 | |

| Элементы аспектов | Краска для щита Lyric Aspect | 1 лирическая дистилляция | 120 | |

| Элементы аспектов | Краска для щита Poison Aspect | 1 Дистилляция яда | 120 | |

| Элементы аспектов | Краска для щита Shadow Aspect | 1 теневая дистилляция | 120 | |

| Элементы аспектов | Краска для щита аспекта пустоты | 1 Дистилляция пустоты | 120 | |

| Элементы аспектов | Краска для защиты водного аспекта | 1 Дистилляция воды | 120 | |

| Утилиты | Ремкомплект для кузнечного дела | 10 железных слитков | 95 | |

| Утилиты | Руководство по кузнечному делу | 1 Схема изготовления мастеров | 100 | |

| Утилиты | Ремонтная скамья | 1 Железный слиток | 120 | |

| Доставки | Гарпун | 10 железных слитков | 70 | |

| Элементы растений | Улучшенный очищенный тепловой фильтр | 1 завод химикатов | 120 | |

| Элементы растений | Крошечная чаша для сталелитейного завода | 1 Схема мастерского изготовления | 100 | |

| Элементы растений | Чаша для малых сталеплавильных заводов | 1 Схема мастерского изготовления | 105 | |

| Элементы растений | Средняя чаша для сталелитейного завода | 1 Схема изготовления мастеров | 110 | |

| Элементы растений | Большая чаша для металлургического завода | 1 Схема мастерского изготовления | 115 | |

| Элементы растений | Огромная чаша для сталелитейного завода | 1 Схема изготовления мастеров | 120 | |

| Дополнения | Маленькая кузница | 200 досок | 100 | |

| Дополнения | Акция Востока наковальни | 200 досок | 100 | |

| Дополнения | Anvil South Deed | 200 досок | 100 | |

| Дополнения | Большая кузница Восточного дела | 500 досок | 100 | |

| Дополнения | Большая кузница на юге | 500 досок | 100 |

Village Blacksmith, Inc.- Кованые изделия из металла, реставрация и дизайн

Village Blacksmith Inc. — кузница и магазин художника-кузнеца Кена Роби. Кен известен своими кованными вручную архитектурными изделиями из железа и творческим подходом к решению проблем. Ворота, перила и балконы, нестандартная мебель, фурнитура, каминные перегородки, лампы и широкий спектр различных и реставрационных работ составляют впечатляющее портфолио Кена. Кен интересуется кузнечным искусством, поэтому большинство изделий по-прежнему изготавливаются вручную с подписями и датами.В его творениях используются как традиционные методы кузнечного и столярного дела, так и более современные методы.

Поскольку работа Кена не основана на предварительно изготовленных декоративных железных компонентах, вы действительно ограничены только своим воображением, когда дело доходит до разработки вашего проекта (ну, да, есть строительные нормы и бюджеты, и всегда есть основной закон гравитации ). Дизайн или общая идея может быть представлена архитектором или дизайнером, но часто клиенты черпают идею из журнала, картины или из нашего портфолио.Это ваша железная работа, поэтому Кен будет работать с вами лично, чтобы создать идеальный дизайн для вашей ситуации. Никто лучше вас не знает, что вам нравится.

Образцы из Наше портфолиоБиография

Узнайте подробности нашего магазина и нашего бесстрашного лидера Кена.

Кузница

Взгляните на нашу кузницу, наш магазин и наш дом.

Свяжитесь с нами

Кен Роби

Village Blacksmith, Inc.

11193 Taylor May Road

Chagrin Falls, Ohio 44023

Телефон — (440) 543-4977

Напишите нам сообщение .91 фото секретов и хитростей современных кузнецов

Архитекторы и дизайнеры часто в своей работе используют кованые элементы. Ажурные металлические решетки, закрывающие камины, или красивые балясины на лестнице смотрятся изысканно и благородно.

Если знать, как выполнить ковку, и научиться этому ремеслу, то можно самому создавать оригинальные изделия.

Такое занятие подходит для всех, кому по душе заниматься физической работой и кто готов познакомиться с технологией и особенностями выбора металла.

Содержимое обзора:

Что нужно знать о ковке?

Ковка представляет собой процесс обработки специальной заготовки. Ее цель — придать металлу требуемые размеры с формой. Различают горячую ковку и холодную.

Мастеру нужно познакомиться с обеими разновидностями, чтобы знать достоинства и недостатки каждой.

Горячий метод ковки

При горячем способе металлическую заготовку сильно нагревают. В результате металл становится пластичным. Горячая ковка придает заготовке нужные габариты и желаемую форму. Мастеру доступны разнообразные варианты работ.

У нагрева металлической заготовки имеются и свои минусы. Прежде всего, необходимо обустроить специальное помещение. Потребуется купить кузнечный горн, для которого придется покупать топливо.

Необходимо соблюдать правила пожарной безопасности, важно, чтобы мастер знал, как работать с огнем.

Имея представление о температурных режимах, используемых в процессе ковки, без труда можно выбрать нужный вид ковки.

Холодный метод ковки

Холодная ковка – это трудозатратный процесс. Чтобы добиться от металлической заготовки той формы, которая требуется, ее изгибают, опрессовывают и сваривают. Техника выполнения немного проще по сравнению с горячим способом.

Для мастерской не требуется много места, а для ее обустройства не понадобится приобретать специальный горн, достаточно купить станок для ковки.

Процесс изготовления изделия предполагает работу с заготовками-полуфабрикатами. Если была допущена ошибка, то исправить ее невозможно.

Выбираем металл

Для ручной ковки подходят металлы, обладающие определенными свойствами. Чем пластичнее металл, тем легче изменить его форму. Однако пластичность неразрывно связана с прочностью.

Увеличение показателя одной характеристики неизбежно влечет за собой уменьшение другой. Покупая заготовку, мастер должен точно знать, какой у нее состав.

Декоративные элементы ковки мастера делают из меди, стали, дюралюминия или латуни. Кроме того, могут также использоваться сплавы. Информацию о металлах, которые легко поддаются ковке, можно найти в Марочнике Стали и Сплавов.

Какие для ковки нужны инструменты?

Инвентарь варьируется в зависимости от способа ковки. Кузнечный горн с наковальней, молоты с клещами понадобятся для горячей ковки.

Для холодного способа нужен инструмент «Гнутик», позволяющий изгибать заготовку под углом, и станок «Улитка» для ковки, который можно сделать своими руками. Последний станок позволяет создавать элементы декора с формой в виде спирали.

Обратите внимание!

Кроме базовых инструментов для холодного способа могут дополнительно использоваться «Фонарик», «Волна», «Твистер», станок для колец и другие.

Современный рынок предлагает промышленные станки, предназначенные для выполнения технологических операций. На фото ковки можно видеть изделие, сделанное на станке «Мастер 2» от компании MAH.

Ручная ковка

Чтобы заготовка приобрела нужную форму, мастер должен применять в своей работе разные приемы и методы. Понадобится приобрести различные инструменты и овладеть разными технологиями.

Холодный способ ковки не требует от мастера приложения особых усилий. В работе выделяются следующие этапы:

- создание чертежа или выполнение эскиза декоративного элемента;

- закупка заготовок;

- процесс ковки.

Сегодня чертеж можно сделать с помощью компьютерной программы самостоятельно или заказать профессионалам. Проект позволит до начала работы вычислить, сколько нужно приобрести металлических заготовок.

Обратите внимание!

Основные кованые элементы представлены следующими группами:

- Лапки. Концу металлического прута придается определенная форма.

- Завитки. Концы прута могут быть загнуты в одну или две стороны.

- Кольца. Элементы декора изготавливаются из прутьев с квадратным или круглым сечением.

- Торсион. Для него характерно винтовое скручивание по оси.

Используются 3 общепринятые технологии: вытяжка, гибка и закручивание.

- Вытяжка позволяет увеличивать длину металлической заготовки, уменьшая значение ее сечения.

- Гибка дает возможность загибать любую часть заготовки под углом.

- Закручивание – технология, при которой заготовку скручивают по оси. Для закручивания используется станок «Твистер».

Все элементы собираются вместе и закрепляются с помощью сварки. Эти операции выполняются на специальном столе. Самодельная ковка холодным способом не требует особых навыков.

Фото ковки своими руками

Обратите внимание!

Кованые перила для лестниц: виды, фото, монтаж

Особую роль при планировании уникального дизайна интерьера играют лестницы. Средневековый стиль и дух замка или строгость форм и динамичность хай-тека способны создать лестничные перила, если при их изготовлении используется ковка.Сочетаясь с любым интерьером, они дополняют его изысканностью и богатством стиля. Изделия из металла имеют хорошие физические характеристики, поэтому кованые элементы используются не только для внутренней отделки, но и для изготовления наружных парапетов.

Плюсы и минусы ограждения из ковки

Ковка – это интересный и свежий взгляд на проектирование ограждения. Но, как любой предлагаемый продукт, она имеет свои плюсы и минусы. Рассмотрим достоинства, которых намного больше чем недостатков:

- Внешняя привлекательность, необычность.

- Долговечность. Изделия не требуют особого ухода и, даже находясь под открытым небом и подвергаясь метеорологическим воздействиям, сохраняют свой первозданный вид.

- Универсальность. Легкое сочетание с любым материалом, будь то дерево, камень или кирпич.

- Изготовление любого формата. Вы выбираете понравившуюся форму, вид, размер детали и благодаря пластичности железа мастер способен воплотить любой каприз клиента.

Недостатки:

- Высокая стоимость изготовленного продукта. Цена чаще всего зависит от количества используемого материала и его качества. Количество декоративных элементов и сложность их исполнения повышает цену.

- Большая трудоемкость и значительные временные затраты.

- Невозможность выполнения крупных заказов (изготовления большого количества идентичных деталей).

Эти маленькие недостатки теряются при виде красоты и грандиозности готового изделия.

Виды такого ограждения

Кованые перила служат для обеспечения безопасности человека, проходящего вдоль лестницы. Основная их функция – опорная. От прочих конструкций отличаются наличием поручня. Исходя из основных требований, составляющих частей и места установки, перила делятся на такие виды:

- Прямые. Устанавливаются на промежуточных площадках между пролетов лестниц. Визуально создают сплошной, целостный контур. Применяются для открытых с обеих сторон платформ.

- Косые. Монтируются на лестничном пролете. Название само говорит о способе размещения: линия защиты устанавливается параллельно ступенькам. Имеют вертикальный рисунок. Косые и прямые изделия могут иметь схожесть в узоре и стиле исполнения, но различаться по форме.

- Угловые. Крепятся как и прямые на межпролетной площадке, при условии если обе стороны угла открыты. Такие перила комфортны для эксплуатации и обеспечивают полную безопасность.

На выбор типа перил влияют виды лестниц. К примеру, для маршевых (лестница состоит из нескольких секторов, соединенных между собой; по форме различают П-образные и Г-образные) используются чаще всего прямые перила. Для винтовых и полувинтовых – косые.

По типу формы можно выделить:

- Объемные. Перила, которые имеют выгнутые вперед элементы. Для них обычно предусматривается наличие кронштейнов или ниши для размещения внутри цветов. Используются для полукруглых балконов или веранд, визуально расширяя пространство.

- Плоские. Имеют как вертикальные, так и горизонтальные элементы. Могут использоваться как шаблон ко всем видам.

Универсальность также влияет на популярность того или иного вида перил. Простейшие рисунки легко применить в отделочных работах и гармонично скомпоновать с другими предметами интерьера. Широкофункциональными являются перила с «растительной» темой. К примеру, фрагменты винограда, листьев, силуэты деревьев, цветов использовались всегда.

Такое понятие как «облегченность» также присутствует при изготовлении перил. И дело не в весе, а в решении рисунка. Обычно это кружевные, разреженные элементы, создающие ощущение легкости.

Внешний вид кованых конструкций также зависит от используемого материала, цветового решения, толщины линий. Новые типы изделий создаются на основе существующих. Поэтому выбор всегда за вами.

Как самостоятельно изготовить и смонтировать кованые перила для крыльца — читайте тут.

Посмотреть фото перил для крыльца из различных материалов можно в этой статье.

Как своими руками сделать бур для столбов для забора — смотрите здесь.

Различные варианты дизайна

Разнообразные кованые ограждения с неповторимыми элементами открывают широкий спектр для воплощения любого дизайнерского замысла. Вы можете остановить свой выбор на одном из стилей или же создать микс из нескольких. Варианты художественного решения зависят от выбранного направления:

- Если вы приверженец хай тека и минимализма, то винтовые лестницы для вас. Аскетические линии лишены как излишеств, так и изъянов.

- Любите лоск и изящество – стиль арт-деко придаст блеск повседневности. Отличительной чертой кованых изделий этого типа являются литые элементы.

- Модерн предлагает плавность, пластичность линий, декоративность элементов. Переплетенность, изогнутость линий достигается применением горячей и холодной ковки. Широко используется игра с цветом. Детали имеют серебряные и золотые оттенки, применяется лак.

- Романтизм в интерьере предполагает оформление лестниц черным металлом. В сочетании с диким камнем и необработанным деревом создается особый шарм средневекового интерьера.

Процесс ковки своими руками

Ковка — очень сложный процесс. Помимо специального оборудования и заранее подготовленного материала будьте готовы к тяжелой физической работе. Ковкой называют процесс формирования элемента из специальной заготовки посредством прямого воздействия. В зависимости от обработки железа она бывает холодная и горячая.

При горячем методе металл нагревают до определенной температуры, пока он не станет пластичным. Тогда, имея определенные навыки, вы с легкостью придадите желаемую форму изделию.

Недостатки:

- Наличие оборудования: кузнечного горна;

- Затраты на топливо;

- Повышенная опасность работы;

- Подходит не для всех типов металла.

Различные эскизы перил

Холодная ковка не требует раскалывания сырье. Придание нужной формы происходит путем сгибания, прессования и сварки. Простота в выполнении и безопасность являются основными плюсами этого вида.

Но есть и недостатки:

- Для работы необходимы готовые «полуфабрикаты» изделия;

- Нет права на ошибку. Испорченный полуфабрикат нельзя восстановить.

Инструмент является основным элементом в работе. Вид ковки влияет на выбор орудий труда.

При горячей ковке используют:

- Горн. На вид – это печь с поддувом для высоких температур. Железо нагревается до 1400 °C.

- Наковальня – рабочее место. На этой поверхности происходит ковка. Вес наковальни от 150 до 350 кг.

- Кувалда и ручник. Кувалда – непосредственный помощник кузнеца. Ее вес достигает 8 кг. Используют для нанесения сильных ударов по раскаленному изделию. Ручник весит до 2 кг и служит для придания окончательного вида изделиям.

- Клещи. Без горновых клещей невозможно удержать горячую заготовку. Их вид зависит от формы сырья.

- Фасонные молотки. Для формирования завитков, округлостей и неровностей используют этот инструмент.

Каждый мастер подбирает инструмент «под себя». То есть наиболее оптимальный по размеру, весу и функциям.

Для холодной ковки вам потребуется:

- Гнутик. Основной инструмент, позволяющий гнуть изделия для придания формы.

- Улитка. Для создания спиралевидных элементов. При работе задается радиус конечного изделия.

- Фонарик. Напоминает по внешнему виду станок, создает кованый элемент с таким же названием.

- Волна. Из обычного прута делает красивый волнистый элемент.

- Твистер. Помогает скрутить заготовку вдоль ее оси.

- Специальный станок, делающий кольца.

Если вы решили заниматься холодной ковкой, со станками есть возможность работать или используя свою физическую силу, или автоматизированно. Прибор с электродвигателем гораздо упростит работу и позволит выполнить больший объем. Для того чтобы успешно заниматься ковкой, оборудования и навыков недостаточно. Необходимы еще и знания о свойствах металла, развитое воображение и творческий подход к своей работе.

Покраска перил

Покраска является важным этапом в производстве кованых изделий. В зависимости от местонахождения выбирается материал и предварительная работа.

Советы по покраске:

- Для окрашивания выбирают сухую безветренную погоду. Температура воздуха может быть от 18 до 35 выше нуля. Избегайте попадания прямых солнечных лучей на невысохшие покрытия.

- Во избежание коррозии поверхность изделия грунтуют, а затем наносят специальные краски для кузнечного дела. Простая грунтовка не обладает декоративными свойствами, но можно воспользоваться грунт-эмалью, которая способствует защите от ржавчины и обладает красящими свойствами.

- Использование преобразователя ржавчины усилит действие грунтовки и защитит изделие.

- Специальная краска имеет маркировку: для внутренних или внешних работ. После окрашивания иногда применяется покрытие лаком, чтобы закрепить результат.

В интерьере кованые элементы лучше всего красить порошком. Порошковый вид окрашивания хоть и является дорогим, но имеет массу преимуществ: долгосрочность, идеальный внешний вид посредством распыления, увеличение антикоррозийных свойств и прокрашивание всех сложных элементов декора.

При заказе изделия обязательно проконсультируйтесь со специалистом. Вам подскажут, какую краску выбрать, как лучше наносить. В некоторых компаниях предусмотрены также услуги по окраске.

Монтаж ограждения

Если вы хотите, чтобы ограждения служили долгие годы, то монтажу кованого изделия необходимо уделить должное внимание. Обычно перила крепятся на металлические или бетонные лестницы.

При неаккуратном обращении можно повредить опорный материал и тогда придется заменять плитку или маскировать трещины бетона. Опытный мастер знает, что трещины появляются, если под покрытием есть пустоты, их нужно вычислить и учитывать при монтаже.

Ранее для установки опор использовали погружение в жидкий бетон. Этот метод имеет массу недостатков и неудобств, поэтому сейчас им не пользуются.

Полезные советы:

- Крепление металлических перил для надежной посадки производится с помощью распорного анкера. При ввинчивании происходит расклинивание нижней части анкера и предотвращается раскол бетона.

- Закладка под плитку металлических листов с перпендикулярным штырем предотвратит трещины и исключит дополнительные опорные площадки для нижних столбов. В плитке делается специальное отверстие для прохождения штыря, на который монтируется вертикальная стойка перил. Аккуратное выполнение без изъянов гарантируется.

- Перила изначально служат в целях безопасности. Крепление должно быть максимально устойчивым, «замертво» стоящим. В противном случае не исключено падение. Кованые элементы хоть и выглядят легко, но весят достаточно, чтобы нанести весомый ущерб. Поэтому для прочности к стене крепят дополнительный кронштейн, который также может содержать элементы ковки.

- Не исключено, что перила будут состоят из множества замысловатых кованых элементов. Следите, чтобы форма исключала острые элементы, которые могут привести к травмам. Обычно все составляющие шлифуются и затупляются.

- Обратите внимание, что при монтаже ковки происходит выделение металлической пыли и взвешенных частиц, которые оседают на другие предметы интерьера. Поэтому лучше всю внутреннюю отделку устанавливать после перил.

Конечно же, при желании можно самостоятельно монтировать данную конструкцию, но лучше воспользоваться услугами профессионалов. Тогда вопрос о безопасности, надежности и крепости изделия возникать не будет.

На следующем видео наглядно показан процесс монтажа изделия из ковки:

Фотогалерея перил из ковки

На фото ниже вы можете увидеть различные конструкции для лестниц:

какие бывают, фото, эскизы и картинки для тех, кто хочет сделать своими руками

Наверное, не существует ни одного человека, который остался бы полностью равнодушным при взгляде на ажурный узор из металла. Еще большое восхищение вызывает массивный узор, которым украшены кованые ворота, представляющие собой часть входной группы.

Наличие массивных ворот из металла, украшенных изящными узорами, является не признаком желания отгородиться от окружающих, но служат показателем того, что владелец имеет вкус и задумывается о собственном имидже. При этом кованые ворота очень хорошо способны выполнять свою главную функцию – защищать участок от проникновения непрошенных гостей, чему способствует высота, наличие острых наконечников и прочность. Также практически любые современные ворота могут оснащаться системами видеонаблюдения, что только улучшит их защитные свойства.

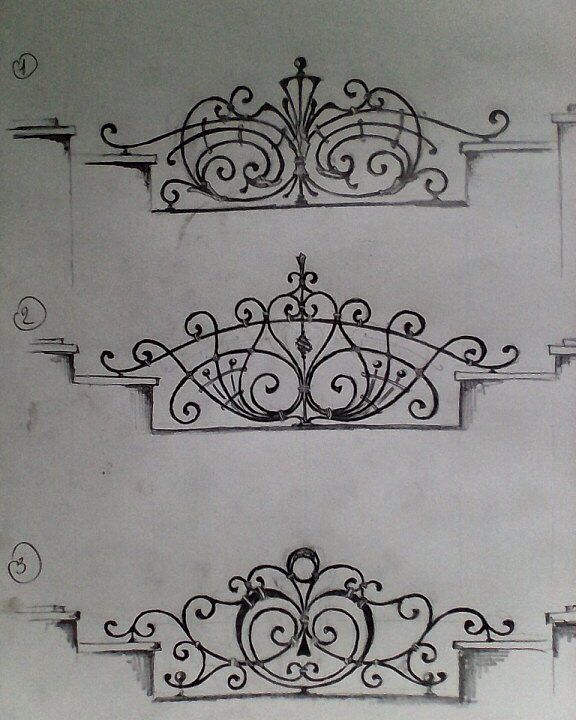

Ассортимент ворот и калиток – от классики до эксклюзива

Существует большое количество фирм, предлагающих услуги качественной ковки, что позволит изготовить ворота и калитки по имеющимся эскизам. Также практически любой производитель кованых ворот принимает к исполнению эскизы и чертежи заказчика, что способствует реализации любой фантазии при оформлении собственного приусадебного участка и обнесении его забором.

Непреходящая классика

Наиболее популярными являются ворота и заборы выполненные в классической стилистике. Представленный эскиз дает полное представление о том, как будет выглядеть входная группа. Ровный, с редкими прутьями забор, который не создает впечатления отгороженности от мира, станет выбором человека, привыкшего сочетать лаконичность с практичностью, но при этом обладающего вкусом. Арочные своды ворот и аналогичное оформление калитки придает некую изысканность представленному варианту.

Еще одно прочтение классики, которая практически не отличается от предыдущего варианта. Главным отличием данной модели будет являться большее количество декоративных элементов, что придает всему ансамблю массивности, которая скрадывается редкими прутьями. Пропущенная по верху и низу линия ажурных узоров визуально ограничивает высоту калитки и ворот, делая их законченными.

Эскиз ворот, совмещающих изысканность и красоту кованого изделия и обеспечивающие повышенный уровень безопасности, достигаемый за счет острых наконечников, которыми заканчиваются прутья калитки и забора. Арочный свод визуально укрупняет всю конструкцию, также утяжеляющим элементом является большое количество узорчатых вставок. Придать всему ансамблю красоты и необычности может вальцованное исполнение прутьев.

Для тех, кто не привык экспериментировать и больше склоняется к классическим, ровным линиям производители готовы предложить варианты, представленные на фото выше. Подобные заборы пользуются неизменным спросом, поскольку просты в исполнении, а выглядят очень презентабельно.

Еще одним плюсом подобным вариантов является возможность монтирования калитки непосредственно на ворота, в отличие от арочных разновидностей, где дверца калитки не вписывается. Данные разновидности ворот могут украшаться узорами различной степени сложности, иметь остроконечные пики на верху или быть полностью гладкими, что, конечно, лишит их той брутальности, которую вызывает вид кованых ворот.

Тем владельцам приусадебных участков, которые ценят уединенность и личное пространство рекомендуются ворота, закрытые листовым металлом. При этом существует вариант полного покрытия полотна ворот и забора или же закрытие только нижней части в виде кованной мелкой сетки. Оба варианта отличает массивность, монументальность, которая говорит о серьезности хозяина данного участка и его заботе о собственной интимности. Изготовление подобных ворот потребует большего количества металла, что скажется на стоимости, приводят к удорожанию. Но оно того стоит, поскольку эти ворота одновременно выглядят красиво, основательно, но ажурный верх и низ не создают впечатления «бетонной стены».

Эксклюзивные модели

Для людей, обладающих достаточными финансовыми ресурсами или строящими основательные загородные дома, можно рекомендовать обратить внимание на более дорогие модели ворот и заборов, которые большинством производителей относятся к разряду элитных.

Главное особенностью данных разновидностей вопрос, что видно на картинке выше, является их массивность и закрытость. Во всех моделях применяется листовое железо, которым полностью закрывается фронт ворот, аналогично оформляется забор для создания цельного ансамбля. Также обязательным элементом, который придает воротам статусности и эксклюзивности, является наличие кованных или литых объемных элементов оформления, выполняющих роль украшательства, размещаемых на воротах. Еще одной важной деталью становится комплектация готовых ворот засовами и нащельниками.

Еще один вариант эксклюзивного оформления ворот арочного типа с возможность размещения калитки за счет ровного подножья свода. Эта модель отличается богатым убранством, множеством плавных линий узора, создающих воздушность, что придает воротам царственный вид и не создает ощущения массивности. Следует помнить, что подобные варианты, когда большая часть ворот и забора закрыты листом металла отличаются своим большим весом, что требует предварительного расчета для изготовления соответствующих опорных столбов.

Дерево и металл – удачное сочетание

Отдельное место среди кованых ворот занимают модели, в которых удачно сплотились дерево и металл. Сами ворота в данном случае изготавливаются из дерева, материала, который издревле используется для оформления загородного дома, а все крепежи, окантовка, наличники и просто элементы украшения, изготовлены посредством ковки. Также аналогично изготавливаются наконечники, в случае решения их создать.

Подобное решение при изготовлении ворот позволяет получить не только надежную защиту, но придает всей входной группе некоторый налет эклектичности и следования корням.

Изготовление кованых ворот своими руками – невозможное возможно

При желании получить оригинальные ворота, которые будут эксклюзивными и не повторятся ни у кого в округе, существует возможность изготовить их своими руками. Несмотря на кажущуюся сложность, этот процесс является довольно простым и понятным.

Первым делом потребуется придумать эскиз будущих ворот. Лучше всего нарисовать картинки, что поможет визуально представить будущий результат.

Предварительно подготовленный эскиз будущих ворот облегчит работу в дальнейшем

При разработке эскиза следует ориентироваться на два постулата – прочность и надежность. Но не следует забывать о красоте. Важно предварительно продумать геометрию створок будущих ворот и полностью просчитать габаритные размеры будущей конструкции.

Чертеж – первый помощник при изготовлении ворот своими руками

Инструмент, необходимый для изготовления ворот

При выборе инструмент следует выбрать, какие будут ворота. Или весь процесс изготовления будет самостоятельным, включая ковку металла, или же кованые элементы будут приобретаться уже в готовом виде.

В первом случае дополнительно потребуется кузнечный горн, молот, наковальня. Этот путь следует выбирать только в случае наличия практических навыков в кузнечном деле. В ином случае лучше предпочесть второй вариант.

Для изготовления ворот понадобится:

- сварочный аппарат и набор электродов;

- мощные тисы;

- угловая шлифмашинка;

- кирпич;

- двутавр и профильная труба;

- листы из металла, толщиной не менее 1 мм;

- цементный раствор.

Первый этап – опорные столбы

Первым этапом будет установка опорных столбов, которые должны быть достаточно прочными, чтобы выдержать всю конструкцию, отличающуюся своим немалым весом. Центральной деталью столба будет являться труба диаметром не менее 25 мм, также потребуется облицовочный кирпич.

Правильно установленные столбы будут гарантией надежности всей конструкции

Важно помнить, что предварительно необходимо высчитать толщину материала, поскольку труба будет обложена кирпичом. Также необходимо при копании ямы оставлять зазор между краем и трубой не более 10 см, чтобы не вызвать перекоса основы под весом створок.

Финальным этапом установки столба станет обкладывание его кирпичом

Установка столба заключается во вкапывании трубы, трамбовки основания с использованием щебня и окладкой трубы кирпичами. Также на данном этапе потребуется наварить шинки, специальные крепления для обратных завесов створок ворот. Бывает достаточно всего двух шинок, но в случае, если ворота предполагают быть тяжелыми, можно наварить три для верности.

Створки – важный этап

Для сваривания створок следует выбирать ровный участок, чтобы не допустить перекручивания деталей каркаса. Подготовленный профиль требуется раскроить в соответствии с чертежом, после чего каркас выкладывается на ровной площадке и точечной сваркой прихватываются все части створа.

При сваривании каркаса все части необходимо разместить на ровной поверхности для предотвращения перекручивания и деформации

После этого необходимо провести контрольные замеры, только потом приступать к финишной сварке сплошным швом. Также при изготовлении створок необходимо в соответствии с чертежом приварить все декоративные элементы, при этом надо постараться осуществить сварку таким образом, чтобы сделать шов как можно менее заметным.

Покраска

После сваривания створок до момента окончательного монтажа необходимо покрасить получившуюся конструкцию. Предварительно следует обработать металл антикоррозийным составом, зачистить все проглядывающие сварочные швы, покрыть ворота слоем грунтовки после обезжиривания и нанести слой краски. Лучше всего воспользоваться пульверизатором, что обеспечит ровность наложения покраски.

Монтаж ворот – финишная прямая