преимущества перед деревом, оборудование и технология склеивания под горячим прессом, параметры прессования и обработка

На сегодняшний день фанера является одним из наиболее популярных материалов. Она используется в огромном количестве промышленных отраслей: от производства мебели до машиностроения. В наши дни технологии её производства значительно расширились благодаря стремительному развитию научно-технического прогресса.

В этой статье мы рассмотрим один из важнейших этапов производства данного пиломатериала – прессование.

Фанерные листы, спрессованные в семь слоев.

Фанерные листы, спрессованные в семь слоев.Фанера как материал

Фанера – это листовой стройматериал, состоящий из плотно склеенных между собой нескольких (от 3-х) слоев шпона. Направления волокон соседних слоев шпона является взаимно перпендикулярным.

При производстве фанерных плит используется по большей части березовый шпон, однако может применяться и ольховый, сосновый, буковый и т. д. Наряду с обычным материалом широко производятся и специальные виды фанерных листов, которые рассчитаны на повышенное сопротивление кручению и изгибу.

К специальной фанере (Industrial plywood) относятся также продукты, которые приобрели особые свойства в результате определенных технологических процессов. Это и большеформатные плиты, и бакелизированные, а также материалы, применяющиеся в узких областях – облицованные листовым металлом, стеклотканью, пробковой крошкой, армированные, композиционные, биостойкие, с фактурной поверхностью или электротермические.

Основные преимущества фанеры перед деревом

На фото – различные виды древесно-слоистой плиты: ламинированная, влагостойкая, обычная.

На фото – различные виды древесно-слоистой плиты: ламинированная, влагостойкая, обычная.Несмотря на то, что многие мастера довольно скептически относятся к фанере как к материалу, она имеет множество преимуществ перед древесиной:

- Фанерные плиты обладают большой прочностью при малом весе.

- Существует влагостойкая фанера.

- Низкая цена также является одним из плюсов данного стройматериала.

- Легкость в обработке своими руками с использованием простых ручных инструментов. Они легко пилятся, шлифуются, красятся и т. д.

- Высокая стойкость к гниению и воздействию химических веществ.

- Универсальность, ведь, как уже говорилось выше, материал применяется во множестве отраслей.

Технология прессования фанеры

Прессование фанеры осуществляется в специально предназначенных прессах, которые разделяют по следующим характеристикам:

- Температура плит (бывают горячие и холодные аппараты).

- Этажность (может быть как один этаж, так и два, и больше).

- Характер работы (механизм может быть непрерывного или периодического действия).

- Вид привода (пневматические, гидравлические, вакуумные, электромагнитные, механические).

- Вид средств, которые осуществляют передачу давления (гусеницы, жесткие плиты, мембраны, ролики, ленты или эластичные диафрагмы).

- Вид теплоносителя (в качестве обогрева используется горячая вода, пар, минеральные жидкости, токи высокой частоты или электричество).

- Конструкция станины (бывают рамные, колонные или коробчатые).

Пресс для производства фанеры.

Пресс для производства фанеры.Чаще всего на производстве используются многопролетные пресса (холодные или горячие). Реже используются аппараты других конструкций: пресс, имеющий диафрагменные плиты; одноэтажный горячий; с наличием упругих прокладок; с электронагревательными пластинами, заменяющими плиты; микроволновой.

Оборудование горячего многоэтажного пресса

Многоэтажный горячий пресс для фанеры состоит из таких основных узлов:

- Станина.

- Гидросистема.

- Цилиндры.

- Система нагревательных плит.

- Система управления.

- Механизм, обеспечивающий одновременное смыкание плит пресса.

Вспомогательное оборудование представлено следующими элементами:

- Толкатель.

- Загрузочный конвейер.

- Этажерки (загрузочная и отгрузочная).

- Конвейер, предназначенный для выгрузки продукции.

Технологии склеивания фанеры под горячим прессом

Прессование и склеивание древесно-слоистых плит в большинстве случаев предполагает использование сухого горячего способа, предполагающего три технологические схемы.

Для этой процедуры по большей части используются многопролетные горячие пресса (в основном в 15 этажей):

- В рабочем промежутке пресса при постоянстве рабочего давления осуществляется склеивание нескольких листов. Данная схема применяется при производстве листов от 6 до 8 мм в толщину.

Готовый продукт различной толщины и слойности.

Готовый продукт различной толщины и слойности.- Склеивание осуществляется по одному листу в период термообработки. Процесс происходит в рабочем промежутке при постоянном давлении пресса. Такой технологический процесс применим для производства стройматериала, толщина которого не превышает 18 мм.

- Склеивание производится по одному листу. При этом плиты пресса охлаждаются. Такая схема применима для толстых листов, более 18 мм в толщину.

Совет! Такое склеивание является более качественным, поскольку при данном способе происходит равномерный прогрев материала при одинаковой упрессовке пакета и влажности.

Параметры прессования фанерных плит

Линии прессования фанеры настраиваются по таким параметрам:

- Температура плит, зависящая от марки клея и слойности листов.

Совет! Для фенольных клеевых составов температура должна быть на 10-20 градусов выше, нежели для карбамидных. Чем больше толщина листа, тем ниже должна быть температура склеивания.

- Число листов, заложенных в промежуток пресса, зависит от толщины фанеры.

- Влажность – от 8 до 12 %.

- Рабочее давление зависит от конструкции элементов, которые участвуют в его передаче, а также марки продукции. Если речь идет о жестких горячих плитах, то рабочее давление зависит от вида фанеры:

- Общего назначения – от 1,8 до 2,2 МПа.

- Декоративный – 3,0 МПа.

- Бакелизированный – от 3,5 до 4,5 МПа.

- ДСП – 15 МПа.

Фанера под прессом.

Фанера под прессом.Цикл склеивания фанеры состоит из нескольких этапов. На первый взгляд такая инструкция может показаться простой, однако требует точнейшей настройки оборудования:

- Пакеты загружаются в пресс.

- Плиты пресса поднимаются и смыкаются.

- Создается рабочее давление.

- Панели выдерживаются под давлением определенное время. Этот временной промежуток зависит от породы древесины, марки клея, толщины пакета и слойности, а также температуры прессовых плит.

- Снижение давления. Состоит из двух этапов:

- Быстрое снижение давления от максимального до умеренного.

- Медленный сброс, который применяется во избежание интенсивного парообразования, способного привести к разрушению фанерных листов.

- Плиты размыкаются, после чего производится выгрузка фанерных листов.

- После того, как осуществляется выгрузка материала из горячего пресса, листы должны пройти охлаждение. Это необходимо для того, чтобы снизилась влажность (если используются белковые клеевые смеси) или уменьшился уровень выделения формальдегида (в случае, если используются карбамидоформальдегидные клея).

- На круглопильном станке осуществляется обрезка кромок, необходимая для выравнивания листов.

Обработка фанерных листов после прессования

Совет! В случае, если на листе обнаружен недопустимый дефект, необходимо произвести переобрезку фанеры на меньший размер, прописанный в стандарте.

- Если вам для работы необходимы большеформатные листы фанеры, то их можно получить путем склеивания более мелких частей между собой:

- Если речь идет о тонком материале, то склеивание осуществляется «на ус».

- Для толстых листов склеивание происходит «на зубчатый тип».

- Материал сортируется относительно пород шпона наружных слоев, по толщине, форматам, сортам и маркам. Исходя из сортировки, материал делится на экспортный и предназначенный для общего пользования.

Осмотр материала на брак.

Осмотр материала на брак.- Выборочное шлифование, которое производится по требованию заказчика.

- Упаковка, производящаяся вручную или же посредством автоматизированных линий.

Заключение

Прессование – это один из основных этапов производства фанерных листов. На сегодняшний день для прессования фанеры используются новейшие высокотехнологичные линии, позволяющие получать материал с различными техническими характеристиками. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме (читайте также об особенностях авиационной фанеры).

Прессованная фанера | Строительный справочник osp-3.ru

Прессованная фанера очень активно сейчас применяется в строительстве. Благодаря своим превосходным эксплуатационным характеристикам, этот материал на протяжение многих десятков лет является своего рода бестселлером на строительном рынке. Он воистину незаменим при многих типах работ.

Сегодня существует две разновидности прессованной фанеры – ДВП и ДСП. Каждая из них имеет свои особенности, с которыми следует ознакомиться.

Фанера ДВП

Для производства данного вида фанеру применяют древесину, бумажную макулатуру, а также различные отходы лесоперерабатывающей промышленности. Полученный материал сначала расщепляют, затем прессуют в листы, а после чего подвергают просушке. Прессованная фанера ДВП бывает сверхтвердой, твердой, полутвердой, изоляционной, а также изоляционно-отделочной.

Для производства данного вида фанеру применяют древесину, бумажную макулатуру, а также различные отходы лесоперерабатывающей промышленности. Полученный материал сначала расщепляют, затем прессуют в листы, а после чего подвергают просушке. Прессованная фанера ДВП бывает сверхтвердой, твердой, полутвердой, изоляционной, а также изоляционно-отделочной.

При производстве данной разновидности фанеры используют «сухой» или «мокрый» метод. Если подразумевается первый метод, то в древесину добавляется синтетическая смола, а если второй, то она не используется. Сухой метод подразумевает подсушку листов фанеры. К тому же, при производстве фанеры в неё добавляют осадители и эмульсии, которые увеличивают её влагостойкость. После чего она отправляется в отливочную машину. Изначально листы фанеры получаются влажными, поэтому их отправляют под горячие прессы.

Фанера ДСП

Человеку, который решил купить прессованную фанеру ДСП, нужно знать о ней несколько важных фактов. Такой тип фанеры получают методом горячего прессования с применением термореактивной смолы. Главный фактор популярности этого материала заключается в низкой цене, а также простоте обработки.

ДСП производят практически из всех типов древесины. Её долговечность обусловлена применением антисептических, гидрофобизирующих и других добавок. Этот материал довольно прочный, несмотря на свою относительно низкую стоимость. С помощью ДСП зачастую обшивают крыши, стены и потолки, так как с его помощью можно улучшить эксплуатационные показатели помещения. Также её применяют для изготовления корпусной мебели и даже в качестве элемента декорирования.

ДСП производят практически из всех типов древесины. Её долговечность обусловлена применением антисептических, гидрофобизирующих и других добавок. Этот материал довольно прочный, несмотря на свою относительно низкую стоимость. С помощью ДСП зачастую обшивают крыши, стены и потолки, так как с его помощью можно улучшить эксплуатационные показатели помещения. Также её применяют для изготовления корпусной мебели и даже в качестве элемента декорирования.

Если человек задумывается над тем, какую лучше купить прессованную фанеру, то ему нужно сопоставить множество факторов. Дело в том, что в зависимости от исходного качества материала и области использования, целесообразность применения того или иного материала может отличаться. Лучше всего спросить совета у специалиста, который сможет все тщательно проанализировать.

Производство фанеры | Изготовление фанеры

Производство фанеры в настоящее время довольно трудоемкий технологический процесс. История фанеры берет свой отсчет с 15 века до нашей эры. Первые же механические станки для изготовления фанеры были изобретены в 1819 году в Англии, российским подданным, профессором Фишером. С момента создания первого станка технологический процесс производства фанеры существенно усовершенствовался. Но в целом процесс изготовления основан на тех же принципах, что и в первых механических станках.

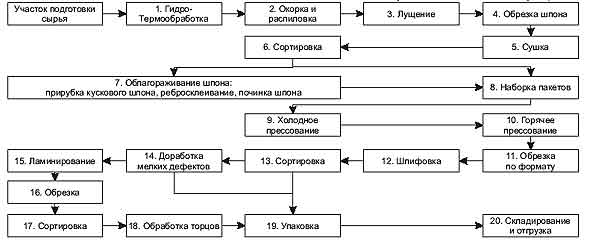

Изготовление фанеры состоит из нескольких этапов

Выбор древесины

Этот этап характеризуется подбором и подготовкой бревен древесины. Бревна предназначенные для изготовления фанеры называют фанерным кряжом. Доставляют их до места обработки чаще всего железнодорожным транспортом. Для производства могут применяться как лиственные породы древесины – береза, липа, ольха, так и использоваться хвойные породы. Из лиственных пород наиболее часто используется береза. Обусловлено это во многом определенным расположением годовых колец в строении ствола дерева, а также малым количеством сучков. Кроме того, березу отличает средняя плотность порядка 650 кг/м

Подготовка древесины

Непосредственно перед обработкой древесины необходимо ее подготовить. Процесс подготовки заключается в необходимости придания большей пластичности древесине и увеличения ее влажности. Для этого бревна подвергаются гидротермическому воздействию. Эта процедура подразумевает обработку паром бревен, либо помещением их в воду. В настоящее время в большинстве случаев бревна помещают в специальные бассейны с нагретой водой. Наиболее оптимальная температура воды для березовых бревен составляет порядка 40ºС. Такая температура относится к мягкому режиму. Бывает и жесткий режим. В этом случае температура воды достигает 60-80ºС. Более предпочтителен режим при 40ºС. При этом режиме увеличивается время подготовки древесины, но качество получаемого шпона остается очень высоким. Вымачивают бревна при мягком режиме в летний период до суток, в зимний период до двух суток.

Происходит этот процесс следующим образом. Деревянные бревна помещают в такие бассейны и потом закрывают их крышкой. В зависимости от периода (летний или зимний) выдерживается необходимое время. При этом в бассейн добавляется горячая вода для поддержания нужной температуры. Благодаря данной операции при дальнейшем получении шпона он стремиться вернуться в форму цилиндра. Так как высокая пластичность древесины обеспечивает получения листа шпона с низкими внутренними деформациями.

Предварительная обработка древесины

Предварительная обработка древесины называется окоркой бревен. Из названия понятно, что с бревен удаляют кору. Получившиеся при окорке бревен отходы перемалывают в измельчительных машинах и уже после используют для изготовления ДСП. Камера металлоискателя позволяет определять инородные металлические включения в бревне. Затем оно поступает на распиловочный станок. На этом станке бревна нарезают в чураки. Чурак – кусок бревна длиной от 1,3 до 1,6 метра. При нарезке чураков также удаляют негодные части древесины. Далее такие куски отправляются на участок получения шпона.

Процесс получения шпона

К следующему этапу изготовления фанеры относится процесс получения шпона. Всего насчитывают три основных способа получения шпона. Это лущение чураков на специальном круговом станке, пиление чураков на полосы, а также строгание чураков. Получение шпона процессами пиления и строгания характеризуются низкой экономичностью и малой производительностью, а потому в настоящее время практически не используются.

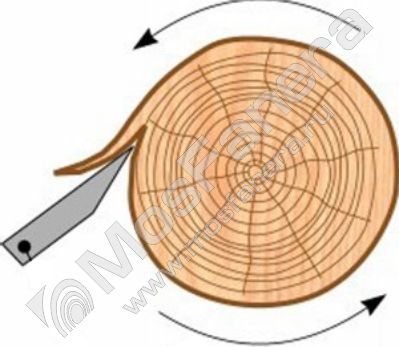

На лущильных станках чураки режутся в поперечном сечении. Заготовка устанавливается на круговой станок и вращается вокруг своей оси. Путем подведения специального лущильного ножа срезается тонкая часть древесины. Так и нарезается лента шпона. Длина и ширина такой ленты зависят от габаритов чурака и от необходимой толщины самой ленты шпона. Далее такая лента нарезается в стандартные размеры 1,3 или 1,6 м. Листы шпона укладывают стопками и передают на сушку. Некондиционный же шпон поступает на измельчение и дальнейшую переработку.

Наглядное видео по лущению березового шпона

Сушка и ремонт шпона

Сушка шпона осуществляется на специальном конвейере. На нем шпон подвергается обработке теплым воздухом. Затем при помощи специального сканера и влагомера происходит его сортировка. Некондиционные и влажные листы отбраковываются и отправляются на ремонт или досушку.

Починка шпона осуществляется путем вырезания некондиционных фрагментов. Вместо них вставляются куски нового шпона, который подбирается по цвету и фактуре. Толщина нового куска шпона должна полностью соответствовать толщине начального листа. При этом минимально допустимая ширина не должна быть меньше 450 мм. При этом влажность новой части должна быть меньше на 2-4% изначального листа.

Прошедший проверку сканером и влагомером шпон выдерживают на специальном складе хранения в течении суток. Этого времени достаточно, чтобы влажность всех листов стала одинаковой. Ремонтированные листы выдерживают не более 8 часов. Далее шпон передается на участки склейки.

Склейка шпона

Полосы шпона, имеющие различные дефекты отправляются на ребросклейку. Благодаря этой операции получается полотно из склеенных полос шпона. Далее такие полосы стыкуются и склеиваются. Готовая лента полос режется в стандартные размеры.

Стоит отметить, что готовые листы шпона имеют поперечное направление волокон. Однако, необходимая прочность цельных листов фанеры достигается путем попеременного расположения волокон в листах шпона. Достигается это следующим способом. Листы шпона разрезаются пополам, затем в каждом листе формируется специальный выступ и паз для усового соединения.

Видео по нанесению клея на листы шпона

На паз одного из листов наносится специальный клей и отправляется в пресс. В специальном прессе под действием высокой температуры и большом давлении происходит склейка листов шпона. Количество листов шпона в фанерном листе должно быть нечетным. После того, как готовые листы просохнут, их нарезают в нужные размеры.

Дополнительная обработка листов фанеры

В зависимости от марки и степени обработки может производиться дополнительная обработка листов. Часто листы подвергают дополнительной шлифовке. При этом могут быть отшлифованы как обе стороны фанеры, так и только одна.

Также листы для придания более высокой износоустойчивости могут пройти процесс ламинирования. Для этого листы покрывают специальной пленкой. Такая пленка дополнительно защищает фанеру от воздействия влаги. Ламинированная фанера очень часто используется в опалубке, где необходимо многократное использование листов.

Упаковка готовых листов

На этапе упаковки листы укладываются в пачки нужного количества и передаются на отгрузку или склады хранения.

В целом процесс изготовления фанеры можно представить в виде схемы:

Заключение

Изготовление фанеры длительный и трудоемкий процесс. В настоящее время в России качество фанеры регламентируется ГОСТ 3916.1-96. Четкое следование всем технологическим процессам

Гибкая фанера

При использовании нестандартного изгиба форм мебели и деталей в интерьере всегда можно привлечь внимание. Во все времена для того, чтобы их создавать, мастерами применялись сложные технологии. На сегодняшний же день существуют такие материалы, которые имеют максимальную эффективность и при этом больших усилий не требуется. Таковыми является фанера Сейба, Сумаума, Парика, Керуинг.

Они берут свои названия из породы дерева, из которой производят сделаны. Все эти материалы относятся к

Какие бывают виды гибкой фанеры?

У деревьев тропической породы древесина обладает сравнительно небольшой плотностью, за счет чего и достигается такая хорошая гибкость. Помимо этого, для ее изготовления применяется термореактивный клей с помощью которого слои склеивают друг с другом.

Хотя и простая фанера может быть согнута, если ее смочить, отпарить и подвергнуть термообработке. Но гнуть фанеру дома – это довольно трудно, долго и не факт, что в итоге вы получите именно то, что хотите. Так вообще можно даже испортить материал. По этой причине, даже, несмотря на дороговизну, у данного материала высокая популярность.

Технические характеристики гибкой фанеры

У гибкого типа фанеры имеется своя классификация, определяемая ее изначальными данными:

Количество слоев – 3х, 4х – слойная и т.д;

Размер листа;

Радиус изгиба – от пяти до девяноста сантиметров;

Толщина – от 4 до 16 мм;

По направленности изгиба – продольно или поперечно;

Плотность– 340-450 кг/м3.

Типы отделки

На строительном рынке, как правило, продается еще гибкая фанера без обработки, но дать нужную внешность можно и самостоятельно. Ее очень просто красить, тонировать, лакировать, отделывать шпоном и полимерной пленкой, ламинировать и брашировать. Последним методом не предусматривается даже использование специальных инструментов – благодаря небольшой плотности материала можно руками сделать все работы с помощью металлической щетки.

Фанерные листы с более плотной древесиной, такие как фавейра или керуинг, отличаются по своему цвету, который больше походит на венге и махагон, а также текстурой. Мебель или другие предметы из нее отлично будут выглядеть и без дополнительной обработки.

Типы древесины

Конечно же, главным отличием данного типа фанеры выступает используемая для изготовления древесина. От этого целиком и полностью будут определяться окончательные свойства и внешность изделия, а также его стоимость.

Сейба является деревом, растущим в африканских и ближневосточных тропиках. Оно имеет легкую древесину, но с высокой прочностью. Кроме этого она имеет светло-кремовый цвет и мелкую ровную текстуру. Отлично окрашивается, полируется, а также хорошо клеится с другими материалами.

Сумауму, Парика, Фавейра поставляют из африкански и южноамериканских стран. Они практически ни чем не отличаются от Сейбы. Но, у Парики цвет сливочный или коричневый, а Сумауму имеет розоватый оттенок.

Керуинг растет в Индокитае и странах Малой Азии. Они имеет древесину красного или коричневого цвета с розоватым оттенком. Что касается твердости, то она даже больше, чем у дуба, содержит в себе много смолы, за счет чего изделиями из этой древесины переносится повышенная влажность. Но лучше всего их покрывать такими средствами, которые препятствуют выделению смолы.

Какие достоинства имеет гибкая фанера?

Если сравнивать с обычной фанерой, то преимуществ у данного типа достаточно. К ним относятся:

Способность изгибаться без потерь в прочности. К примеру, имея толщину в 1,5 мм, она может изгибаться до 180° без каких-либо повреждений;

Однородная и высококачественная поверхность;

Небольшой вес, который дает возможность собирать крупные изделия. К примеру, на сегодняшний день очень популярными являются радиусные мебельные фасады. Дверцы для шкафов из гнутого МДФ будут иметь более высокий вес, из-за чего они очень быстро провиснут;

Отличные декоративные характеристики;

Можно обрабатывать вручную или на станке, а также создавать практически любой дизайн.

Использование гибкой фанеры

Применяется фанера достаточно широко. Данный материал очень нравится производителям мебели, строительным рабочим, дизайнерам, а также тем, кто любит создавать различные поделки.

В мебельном производстве он используется для изготовления мебели для кухни, шкафчиков, тумбочек, имеющих радиусные фасады, а также мебели без каркасов.

Домашний интерьер можно украсить аркой, различными колоннами, перегородками с криволинейной формой и ширмами. Также применяется для производства отливочных форм элементов из гипса или бетона.

Также рассматриваемый тип фанеры используется для строительства и дизайна. К примеру, можно пользоваться для оформления различных водоемов перед усадьбами.

Кроме всего вышеперечисленного из нее изготавливают также музыкальные инструменты, разнообразные игрушки, клюшки для хоккея и другие интересные вещи.

Как вы уже могли заметить, данным материалом предоставляется возможность для реализации своей фантазии. Он может использоваться для того, чтобы создавать декоративные конструкции не только для помещений. Гибкую фанеру Керуинг, у которой повышена влагостойкость, можно использовать и на улице.

Фанера для наружных работ и внутренних работ

Технические характеристики ФСФ фанеры

| Толщины, мм | 4-40 |

| Форматы, мм | 1525х1525 (5х5) 1220х2440х1220 (4х8х4) 1250х2500х1250 (4х8х4) 1500/1525×2440/2500 (5×8) 2440/2500х1500/1525 (8×5) 1500/1525х3000/3050 (5х10) |

| Сорта | I (B, S), II (BB), III (CP), IV (C) |

| Тип поверхности | Шлифованная (S2S), шлифованная с одной стороны (S1S), нешлифованная (NS) |

| Влагостойкость | Повышенная |

| Влажность, % | 5-14 |

Распространение фанерной плиты во всех сферах человеческой деятельности, как средства выполнения производственных задач обусловлено наличием множества положительных характеристик данного материала.

Сегодня по всей России применяется фанера для изготовления предметов обихода и в качестве элементов конструкторских решений. Поэтому, количество желающих купить именно этот материал возрастает ежедневно.

По своему направлению разделяются работы из фанеры на две больших категории:

-

Внутренние действия, начиная от отделки помещений и транспорта, и заканчивая мебельными композициями;

-

Наружные работы, охватывающие в Москве все строительные направления, а так же декорирующие и прочие операции.

На многих порталах можно увидеть, как на видео работа фанерой выполняется руками опытных мастеров. Так же, на сайте «Фанера Монолит» и других ресурсах в свободном доступе представлены фото выполнения рабочих операций с фанерными материалами. В зависимости от задач, потребностей и возможностей человека, работы с фанерой могут выполняться:

-

в производственных условиях с применением автоматизированных станков;

-

в мастерских с использованием деревообрабатывающего оборудования;

-

в домашних условиях, выполняя своими руками необходимые операции ручным инструментом с приводом и без.

Фанера для внешних работ

В наружном применении она используется прежде всего как высококачественный и универсальный строительный материал. Но всё же, большое значение в этом плане имеет умение подобрать правильную марку и сорт, листов фанеры нужной толщины. Так, ФСФ влагостойкая фанера данного применения получила популярность:

-

при обшивке фасадов зданий;

-

при конструировании опалубок под создание фундаментов, монолитных стен и колонн;

-

в кровельных работах, где прессованная фанера под внешних работ позволяет создать надёжное основание для укладки настила;

-

в качестве обшивки временных сооружений;

Также, возможность применения на улице позволяет выбрать такие плиты под изготовление садовой мебели и декоративных композиций любого участка, в качестве демонстрационных и рекламных конструкций. Особые отзывы получены при использовании для возведения детских игровых площадок, некоторых спортивных сооружений и ограждений к ним.

Помимо перечисленного, использование ламинированной фанерной плиты позволяет недорого создать прочнейшие рекламные щиты и тароупаковочные изделия.

Фанера для внутренних работ

Из материалов для использования внутри помещения, используется фанера для с безвредным клеевым составом. Лучше всего для этого подходит марка ФК, не содержащая фенола и других вредных человеку компонентов. Приобретение оптом таких изделий обусловлено:

-

удобством выполнения качественных облицовок стен;

-

использованием в виде звукоизолирующей и теплосберегающей подложки под половые покрытия;

лёгкость обрабатывания позволяет использовать инструмент для работы с листами фанеры без профессиональных функций, например, во время создания мебели для продажи или личного пользования.