ПЕНОБЕТОН или ГАЗОБЕТОН: выбираем лучший вариант

Проекты каменных домов в классическом понимании, пользующиеся широкой популярностью еще пару десятилетий назад, больше не интересны заказчикам. Выполнение кладки кирпичных стен более трудоемкое, при этом они холоднее ячеистого бетона. Поэтому проекты двухэтажных домов из пеноблоков, также, как и проекты двухэтажных домов из газобетона наиболее востребованы на строительном рынке. Основная масса домов в нашем каталоге – это именно проекты мансардных домов из газобетона, одноэтажных и двухэтажных.

Объяснить популярность пенобетона и газобетона можно главным их свойством – низкой теплопроводностью. Оба эти материала втрое теплее кирпича, почти в двое – керамоблока и аж в восемь раз теплее обычного бетона. К тому же пено- и газоблоки легче керамических, что дает возможность создания более легких конструкций фундамента. Несомненным плюсом материалов считается экологичность построенного из них дома. Это обуславливается составляющими блоков на основе природных материалов.

Это обуславливается составляющими блоков на основе природных материалов.

Поэтому мы решили детальнее рассмотреть особенности пенобетона и газобетона, а также нюансы работы с этими материалами.

Производственные особенности

Производство газобетона происходит на заводе с применением извести, воды, кварцевого и обычного песка с добавлением цемента. Аллюминиевая пудра используется в качестве газообразователя. В результате химической реакции взаимодействия щелочи и алюминия происходит выделение водорода, поризующего готовую смесь. Для вспенивания и затвердевания смеси используются печи автоклавного горения. В них смесь обрабатывается водяными парами высокого давления и температуры. Поскольку процесс производства в технологическом плане строго регламентирован, все блоки имеют абсолютно однородную структуру, а также идеальные идентичные размерные характеристики.

Процесс производства пенобетона намного проще. Обладая специальным оборудованием, его небольшое количество можно изготовить даже в условиях строительного участка. Это положительным образом влияет на его стоимость. Сырьем для его изготовления является смесь бетона, которую разбавляют синтетическими или органическими пенообразователями, вводя их под высоким давлением.

Это положительным образом влияет на его стоимость. Сырьем для его изготовления является смесь бетона, которую разбавляют синтетическими или органическими пенообразователями, вводя их под высоким давлением.

Сравнение свойств газобетона и пенобетона

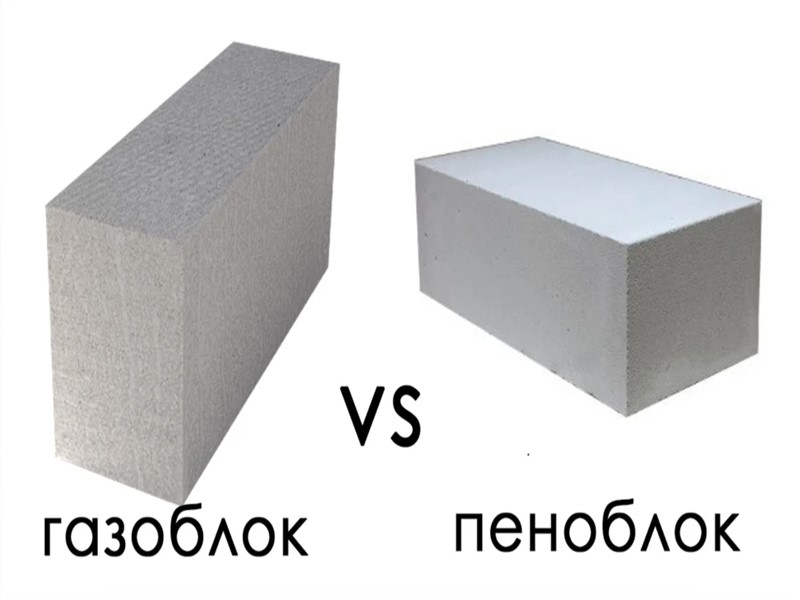

Стоит рассказать об основных различиях двух каменных материалов, главным образом определяющих особенности их применения, которые учитывают проекты мансардных домов из пеноблоков или газоблоков. Газобетон имеет более плотную, однородную и прочную структуру, неизменяемую со временем, но отличающуюся большей гигроскопичностью нежели пенобетон.

- Плотность газобетона выше. Обычно более плотный материал является и более «холодным» ввиду повышенной теплопроводности и ускорения процессов отведения тепла наружу. Но рационально оценить «тепло» двух этих материалов достаточно сложно, ведь плотность пенобетона имеет широкие границы – от 150 до 1200 кг/м3, а газобетона – от 350 до 800 кг/м3. С помощью этого показателя производители маркируют свои изделия, применяя букву D для обозначения марки.

Чем меньше плотность пенобетона, тем большей хрупкостью он обладает. Именно поэтому изделия высоких марок, имеющие характеристики не ниже проектных, можно использовать для возведения конструктивов, а с помощью продукции низких марок можно успешно выполнять теплоизоляцию. Например, проект дачного домика из пеноблоков имеет указания технических характеристик пеноблоков, требуемых для строительства дома и учтенных при расчете проектных нагрузок и показателей.

Чем меньше плотность пенобетона, тем большей хрупкостью он обладает. Именно поэтому изделия высоких марок, имеющие характеристики не ниже проектных, можно использовать для возведения конструктивов, а с помощью продукции низких марок можно успешно выполнять теплоизоляцию. Например, проект дачного домика из пеноблоков имеет указания технических характеристик пеноблоков, требуемых для строительства дома и учтенных при расчете проектных нагрузок и показателей. - Газобетон отличается большей прочностью. В сравнении с пенобетоном одноименной марки, его прочность больше в 2-3 раза. Именно этот материал подходит для строительства конструктивных элементов зданий. Такое свойство как хрупкость пенобетона определяет большую вероятность растрескивания материала стен при нарушении технологии строительства.

- Свойства газобетона постоянны во времени, что обеспечится заводским производством этого материала полного цикла, а также его закалкой. Процесс сушки пенобетона занимает продолжительное время, что может привести к усадке блоков в год до 3 мм на 1 м.

Эта особенность также способна вызвать растрескивание кладки, если была нарушена технология строительства. Прочность пенобетона набирает предельные значение через 2-3 года по завершении строительства.

Эта особенность также способна вызвать растрескивание кладки, если была нарушена технология строительства. Прочность пенобетона набирает предельные значение через 2-3 года по завершении строительства. - Структура газобетона однородна. Пеноблоки же при несоблюдении правил контроля технологии их производства могут получить неоднородные физические показатели прочности, массы, плотности и теплопроводности. Это может вызвать растрескивание стен ввиду неравномерности высыхания и усадки здания.

- Газобетон имеет лучшие показатели влагопроницания, чем пенобетон. Газобетонные блоки быстро набирают воду при попадании влаги на их поверхность и также активно его испаряют. Это определяет правило: например, проект двухэтажного дома из газоблока не должен предусматривать утепляющего пенополистирольного слоя с наружной стороны стен. Пар или влага в небольшом количестве не нарушают свойств газобетона, но защита его от прямого попадания воды обязательна. Поскольку поры пенобетона более закрытые, материал менее водопроницаем.

ВОПРОС СТОИМОСТИ

Пенобетон будет дешевле для заказчика, чем газобетон в случае небольшого объема потребности этого материала и возможности его производства в непосредственной близости со строительной площадкой.

Итоги: блоки какого вида предпочесть?

Оценив все «За» и «Против», можно было бы сделать вывод, что больше всего полюсов набрал газобетон. Но этот вывод не вполне однозначен. Точное следование технологии производства пенобетона, как и четкое следование нормам строительства при работе с этим материалом обеспечивает его надежность наравне с гезобетоном, а в определенных случаях даже большую выгоду. К тому же из пенобетона получается отличное утепление. Выбирая материал для строительства, следует тщательно просчитать все особенности каждого варианта применительно к конкретной ситуации.

P.S. В заключении хотим вам напомнить что все наши типовые проекты расcчитаны на каменные материалы, в том числе газобетон и пенобетон. Вам (либо ваши строителям-подрядчикам) необходимо лишь подобрать правильную марку этих материалов для соответствия проектным требованиям.

Вам (либо ваши строителям-подрядчикам) необходимо лишь подобрать правильную марку этих материалов для соответствия проектным требованиям.

Смотрите также это видео об особенностях кладки блоков газобетона:

что лучше, что выбрать, чем отличаются

Возведение дома начинается с проекта и выбора материала для его строительства. Он будет определять надежность и прочность жилья. Стены должны быть не только крепкими опорами, но и выступать защитным щитом от морозов, шума и влаги. Идеальным вариантом будет выбор экологичного и огнеустойчивого материала.

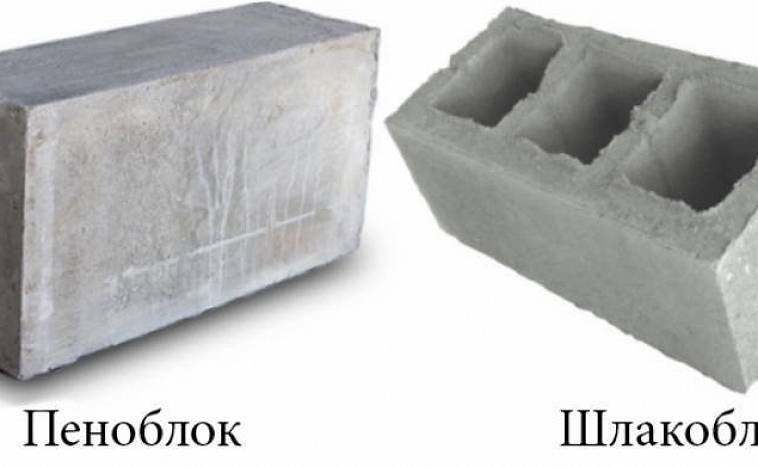

В продаже имеется множество строительных продуктов, которые обладают теми или иными характеристиками, но сочетать в себе все их могут только ячеистые материалы. К ним относится пенобетон и газобетон. Они очень схожи, но все же имеют ряд различий.

Они очень схожи, но все же имеют ряд различий.

Надежность и другие свойства

Все характеристики и само изготовление обоих материалов должно соответствовать одному и тому же ГОСТу. Но это, не делает их абсолютно одинаковыми. Даже при их производстве существуют отличия. Газобетон изготавливается на дорогостоящем оборудовании, а пенобетон отлично получается на производственных установках, которые стоят на порядок дешевле. Естественно, это отражается на внешнем виде этих блоков.

Несущая стена из газобетона ширина и другие технические данные описаны в данной статье.

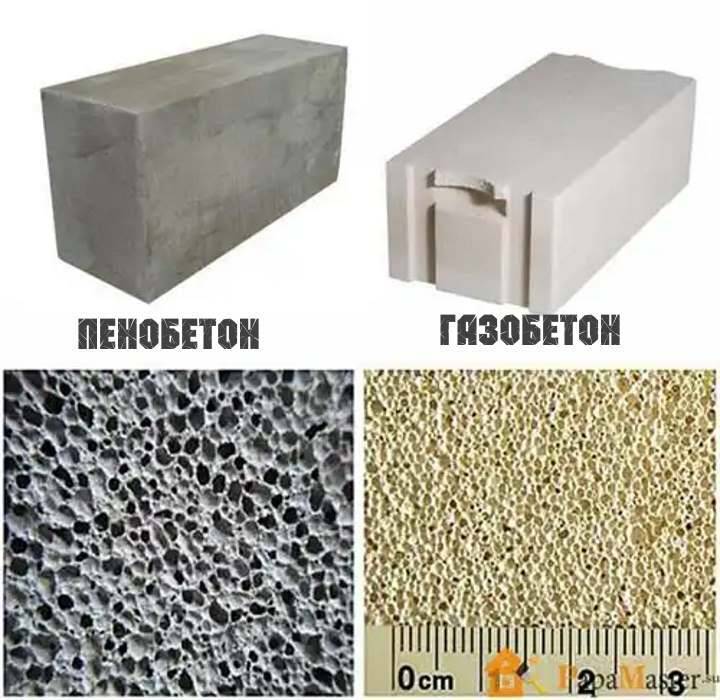

Газобетон имеет серую окраску, четко очерченные формы со специальными пазами для соединений блоков между собой, также его структура мелкозернистая. В отличие от него пенобетон имеет более крупные поры внутри своей структуры, блоки изготавливаются черного цвета и их стороны не такие ровные, как у газовых аналогов. К тому же у последних для удобства монтажа и транспортировки предусмотрены пустотелые пазы для рук, а пенобетон имеет гладкие стороны без дополнительных наплывов и углублений.

О том каков расход клея для газобетона на 1м2 можно узнать из данной статьи.

И не только в этом состоит разница между ними. Чтобы понять какой материал и для чего лучше применять, надо рассмотреть каждый из них подробнее.

На видео рассказывается, что лучше: газобетон или пенобетон:

Как правильно выбрать фундамент под дом из газобетона можно узнать прочитав данную статью.

Отличительные характеристики двух материалов

Покупка будет зависеть от требуемых работ.

Покупка будет зависеть от требуемых работ.- Влаго- и морозостойкость. На эти характеристики влияет технология производства каждого из них. Газобетон впитывает в себя воду, подобно губке, у его аналога показатель влагопоглощения ниже. Но этот фактор не должен настораживать будущих владельцев домов, так как на ячеистые блоки всегда наносится облицовочный слой, способный компенсировать этот недостаток. Но для сравнения, все же надо отметить, что газобетон в этом отношение хуже, чем пенобетон. Но при морозе он надежнее последнего втрое.

- Прочность. Если взять эти два материала с одинаковой плотностью, то газобетон более надежен и крепок, чем его аналог. Прочностные характеристики пенобетона напрямую зависят от качества веществ, применяемых для его производства. В основном это касается пенообразователей. Хорошие их виды стоят недешево, а чтобы себестоимость строительного материала была приемлемой, производители применяют более дешевые составляющие, этим и обусловлена низкая прочность пенобетона.

Причем его поверхность имеет разные показатели, а у газобетонных блоков состав однороден и стабилен во всех точках своей поверхности.

Причем его поверхность имеет разные показатели, а у газобетонных блоков состав однороден и стабилен во всех точках своей поверхности.

Газобетонные блоки размеры и вес указаны в данной статье.

Как определить плотность газобетона можно узнать из данной статьи.

- Пожароустойчивость. Касательно этого параметра, можно заверить, что оба материала достаточно устойчивы к огню, они не воспламеняются и не распространяют его. Эти свойства обусловлены наличием в них пор, которые хорошо пропускают воздух. Пенобетон и газоблоки состоят исключительно из веществ естественного происхождения.

- Экологичность. Оба материала абсолютно безопасны, и не выделяют никаких вредных газов. При производстве пенобетона используются специальные пенообразующие вещества. Они могут быть как белкового, так и искусственного происхождения, но не оказывают вредного воздействия на организм человека. Тем более это исключено, еще и полностью герметичной оболочкой таких блоков, их поры находятся в замкнутом пространстве.

- Усадка. При использовании пенобетона на стенах со временем могут появиться трещины, это обусловлено высоким показателем его усадки – 3 мм на метр. Для сравнения газобетон имеет всего лишь 0,5 мм/м. Поэтому он не так сильно реагирует на усадку и на его плоскости отсутствуют трещины, даже при долгой эксплуатации.

- Теплопроводность. Это важный показатель для домов. На него влияет плотность структуры материала. Пенобетон в этом плане обходит своего газового аналога, но из-за низких прочностных свойств не может использоваться для несущих стен. Поэтому во многих домах для этого применяется именно газобетон. Он немного проигрывает пенобетону, но лучше держит тепло, чем остальные строительные материалы, применяемые для кладки дома.

- Размеры и цена. Газобетонные блоки изготавливаются по новым технологиям только лишь в заводских условиях, поэтому такой продукт отличается высокой точностью и надежность, это закладывается в его высокую стоимость. Пенобетон при наличии на стройплощадке специального устройства можно производить прямо по месту, поэтому его цена гораздо ниже.

- Особенности кладки. Пенобетон можно укладывать на клей или цементный раствор, тогда как газоблоки только на специальный клеевой состав. Он дороже цемента, зато требуется меньше его объема. К тому же цементные швы пропускают холод, а клей нет, поэтому дома из газобетона более теплоемкие.

Подробнее про клей для газобетонных блоков вы можете почитать в статье.

Имеет ли дом из газобетонных блоков плюсы и минусы, а так же иные особенности описаны в статье.

В качестве подведения итогов сведем рассмотренные характеристики в таблицу.

| Свойства | Газобетон | Пенобетон |

| Надежность | одинаковая | |

| Пожаробезопасность | материал относится к негорючим веществам | обладает устойчивостью |

| Прочность | высокий показатель | проигрывает в сравнении с аналогом |

| Теплопроводность | немного уступает по своим значениям | лучше |

| Экологичность | оба безопасны | |

| Внешний вид | лучше | хуже |

| Экономичность (включается стоимость материала и его укладка) | одинаковая | |

| Звукоизоляция | лучше | хуже |

| Усадка | низкий показатель, стены не разрушаются со временем | высокое значение, приводит к образованию трещин |

| Обработка | можно использовать обычный инструмент | плохо поддается корректировке |

| Морозоустойчивость | лучше | хуже |

Скорость монтажа | немного быстрее | при использовании цемента проигрывает по времени, а если кладка происходит на клей, то процесс длится одинаково |

О том какие существуют недостатки газобетонных блоков можно узнать из данной статьи.

Сравнительный анализ с газосиликатом

Внешние характеристики этих материалов заметны невооруженным взглядом, ранее описанные блоки имеют серо-черные цвета, это обусловлено наличием в их структуре бетона, в газосиликате вместо цемента применяется известь, поэтому он имеет кремовый цвет. Свои плюсы и минусы у пеноблоков, и у пенобетона, и у газосиликат.

Газосиликат в отличии от пеноблоков и газобетона может производиться только в автоклавах.

Силикатный продукт имеет лучшую шумоизоляцию, чем два вышеприведенных его аналога. К тому же и прочностные характеристики этого материала на высоте, так как его структура более равномерная. Но не стоит сразу сбрасывать бетонные вариации со счетов. Они могут использоваться для создания многих конструкций, в которых использовать газосиликатные блоки нецелесообразно.

Что выбрать газобетон или пенобетон можно узнать из данной статьи.

Например, газо- и пенобетон нередко применяется для отделки зданий, выполненных кирпичной кладкой, а газосиликатные блоки из-за высокой прочности и способности держать крепления используются для выполнения вентилируемых фасадов. Пеноблоки часто используются для возведения хозяйственных строений или дач. Для работы с этим материалом полезно почитать о том, как применять грунтовку бесконтакт кнауф.

На видео – о том, что лучше: газобетон, пенобетон или газосиликатные блоки:

О том каковы характеристики газобетонных блоков D500 можно узнать из данной статьи.

Ознакомившись с основными характеристиками пеноблока и газобетона, можно сделать вывод, что последний наиболее прочный и крепкий строительный материал. В силу того, что пенобетон можно производить в домашних условиях, на рынке встречается множество некачественной продукции, свойства которой не отвечают требованиям ГОСТа.

Узнать каковы размеры газобетона можно узнать из данной статьи.

Газобетонные блоки изготавливаются только на высококачественном оборудовании, поэтому при их закупке можно не волноваться о качестве продукции, да и при монтаже он более легкий, чем его аналог. Но для капитального строительства все же надо остановить свой выбор на газосиликатных блоках.

Но для капитального строительства все же надо остановить свой выбор на газосиликатных блоках.

Что лучше — пенобетон или газобетон

Ячеистый бетон уверенно завоевал место на рынке строительных материалов. Сегодня предлагается несколько его разновидностей, самые распространенные из которых пенобетон и газобетон. Что лучше – пенобетон или газобетон – можно понять, сравнив их основные характеристики и свойства.

| Характеристика | Пенобетон | Газобетон |

| Плотность, кг/м3 | 300 — 1200 | 300 — 1200 |

| Теплопроводность, Вт/(м*0К) | 0,08 — 0,38 | 0,08 — 0,38 |

| Морозостойкость | F50 – F100 | F35 – F100 |

| Усадка при высыхании, мм/м | 3 — 5 | 0,3 – 0,5 |

| Коэффициент паропроницаемости | 0,08 – 0,26 | 0,23 — 0,28 |

| Гигроскопичность | У пенобетона поры закрытого типа, поэтому он менее гигроскопичен и даже долгое время не тонет в воде | У газобетона открытые поры, поэтому он легко впитывает влагу |

| Класс прочности | В1-2 | B2-2,5 |

| Экологичность | Может содержать органические добавки, которые входят в состав пенообразователя | Создается только из натуральных компонентов |

| Геометрия | Отклонение в размерах блоков может доходить до 5 мм | Максимальная разница в размерах блоков – 1 мм |

| Вес (блок 200х300х600, плотность D500), кг | 18 | 18 |

| Пожаробезопасность | Выдерживает открытый огонь в течение 4 часов | Выдерживает открытый огонь в течение 4 часов |

По большинству характеристик пенобетон и газобетон сходны. О больших различиях заявляют только продавцы того или другого материала. Оба материала безопасны и удобны в эксплуатации. Они могут укладываться на специальный клеевой раствор, хотя для блоков с большой разницей в геометрии может потребоваться цементно-песчаный раствор, который сгладит неровности блоков за счет толщины шва.

О больших различиях заявляют только продавцы того или другого материала. Оба материала безопасны и удобны в эксплуатации. Они могут укладываться на специальный клеевой раствор, хотя для блоков с большой разницей в геометрии может потребоваться цементно-песчаный раствор, который сгладит неровности блоков за счет толщины шва.

Видео: сравнение пенобетона, газобетона и полистиролбетона

Объективное различие есть в точности геометрии, которая обусловлена технологией изготовления. Газобетонные блоки можно получать абсолютно одинакового размера, в то время как пеноблоки могут иметь более заметную разницу в габаритах.

Отличие пенобетона от газобетона ещё и в том, что блоки из газобетона при одинаковой плотности чуть более прочные. Обычно для возведения стен используют газобетон плотностью не ниже D500, а пенобетон – не ниже D700.

Газобетон лучше впитывает влагу, а значит, его нужно лучше гидроизолировать. При этом газобетон напитывается влагой не по всей своей толщине, а лишь в верхних слоях, как и пенобетон.

При этом газобетон напитывается влагой не по всей своей толщине, а лишь в верхних слоях, как и пенобетон.

Газобетон и пенобетон одинаково хорошо режутся и гвоздятся. Пенобетон чуть больше крошится при обработке. Для надежного крепления чего-либо к ячеистым бетонам используют специальные дюбели для легкого бетона.

Можно было бы говорить о том, что газобетон лучше пенобетона, но не стоит забывать о том, что газобетон несколько дороже. К тому же, пенобетон доступнее, потому что его проще изготавливать из-за более доступного оборудования, а значит, производителей пенобетона больше, что позволяет устанавливать более низкую цену.

Оба материала одинаково долговечны — дома, гаражи и пристройки из ячеистых бетонов стоят долгое время без деформаций и необходимости капитального ремонта при условии строительства и эксплуатации с соблюдением технологии.

Квадратиш, практиш, гут? В чем отличия пенобетона от газобетона и что лучше | Стройка и дизайн | Дача

Блоки из пенобетона и газобетона широко используются для строительства домов. Это современные материалы, которые называются ячеистым бетоном из-за равномерно распределенных по внутреннему объему сферических пор диаметром 0,5-2 мм. Скорость возведения домов из тех и других блоков одинаково высокая — в среднем в три раза выше, чем скорость строительства из материалов-конкурентов. Но у пенобетона и газобетона есть ряд существенных отличий. О них АиФ.ru рассказал руководитель направления развития крупной строительной компании, кандидат технических наук Антон Шеболдасов.

Это современные материалы, которые называются ячеистым бетоном из-за равномерно распределенных по внутреннему объему сферических пор диаметром 0,5-2 мм. Скорость возведения домов из тех и других блоков одинаково высокая — в среднем в три раза выше, чем скорость строительства из материалов-конкурентов. Но у пенобетона и газобетона есть ряд существенных отличий. О них АиФ.ru рассказал руководитель направления развития крупной строительной компании, кандидат технических наук Антон Шеболдасов.

Производство и состав

Технология производства блоков из пенобетона намного проще, чем таких же блоков из газобетона. Это приводит к тому, что на рынок попадает много некачественного пенобетона, произведенного в подпольных мастерских. Газобетон изготовить в кустарных условиях не получится. Для его производства необходимо высокотехнологичное дорогое оборудование и производственные помещения, практически это автоматизированный мини-завод.

«И пенобетонные, и газобетонные блоки относятся к ячеистым бетонам. Но у них принципиально разная технология производства. И поэтому конечный продукт обладает разными характеристиками. Пенобетонные блоки изготавливают из песка и цемента с добавлением пенообразователя. В качестве пенообразователя могут использовать различные соли (например, натрий хлор) или пены на основе порошков. Основное отличие — способ набора прочности бетона. При производстве пеноблоков он происходит в естественных условиях в течение 28 суток, как у обычного бетона. Газобетон набирает прочность в течение 12 часов в автоклаве.

Но у них принципиально разная технология производства. И поэтому конечный продукт обладает разными характеристиками. Пенобетонные блоки изготавливают из песка и цемента с добавлением пенообразователя. В качестве пенообразователя могут использовать различные соли (например, натрий хлор) или пены на основе порошков. Основное отличие — способ набора прочности бетона. При производстве пеноблоков он происходит в естественных условиях в течение 28 суток, как у обычного бетона. Газобетон набирает прочность в течение 12 часов в автоклаве.

Для производства пеноблоков не нужно каких-то специальных производственных площадок. Их можно изготовить практически в любых условиях — делают формы и в них заливают смесь. Газобетон изготавливается намного сложнее. Тут нужны специальные производственные мощности. Газобетон также состоит из песка, цемента, извести, гипса, а в качестве газообразователя идет алюминиевая пудра или паста. Затвердевание газобетона происходит под давлением в специальных автоклавах», — сказал эксперт.

Одним из преимуществ газобетона является высокая точность дозировки сырья при производстве, подчеркивает Шеболдасов. Это происходит с помощью автоматических весов, поэтому все компоненты поступают в бетоносмесительный узел в точно дозированных пропорциях. А при изготовлении пенобетона состав, грубо говоря, «считается лопатами».

Цвет

Материалы отличаются по цвету. Газобетонные блоки намного светлее — почти белого цвета, а пенобетонные — темно-серого, как цвет обычного цементного раствора.

Размеры

В процессе изготовления материалы приобретают форму больших кирпичей: пенобетон — в специальных ячейках, газобетон — с помощью резки. «Массив газобетона после распалубки имеет размер примерно 6 м длиной, 1,5 м высотой и чуть больше 60 см шириной. Такой массив нарезается с помощью струн (их толщина 0,8 мм) на отдельные блоки. Благодаря этому геометрия отдельных газобетонных блоков очень высокая. У газобетона толщина швов по высоте не больше 1 мм, а геометрические размеры пенобетонных блоков могут иметь погрешность до 1 см включительно, то есть геометрия у пенобетона может быть в 10 раз хуже, чем у газобетона», — сказал Антон Шеболдасов.

Геометрические размеры газобетона позволяют выполнять тонкошовную кладку. Чем тоньше шов, тем теплее будет вся конструкция стены. Отклонение размеров пенобетонных изделий может составлять 10 мм и больше, соответственно, толщина швов может составлять до 30 мм. «Такая толщина швов пенобетонных блоков будет приводить к дополнительным теплопотерям через швы. Это так называемые мостики холода», — добавил эксперт.

Плотность, прочность, теплопроводность

Газобетон имеет более высокую прочность по сравнению с пенобетоном, но при этом значительно меньший вес и меньшую плотность.

«Например, при прочности газобетонных блоков B2 и плотностью D300 можно построить двухэтажные дома с любыми типами перекрытий, и для этого достаточная толщина стены составит всего 30 см без утепления. Для того чтобы из пенобетона построить такой же дом, чтобы он был такой же теплый, нужна плотность блоков минимум D600, и это значит, что толщина стены должна быть минимум 60 см», — отметил эксперт.

По его словам, чем тяжелее материал, чем больше у него плотность, тем он холоднее, то есть тем выше у него теплопроводность. «Поэтому газобетон на сегодня — это единственный конструкционно-теплоизоляционный материал. Это значит, что из него можно возводить дома с несущими стенами (от двух этажей и выше) без дополнительного каркаса», — разъяснил Шеболдасов.

Морозостойкость

Морозостойкость — это, по словам эксперта, единственный критерий для каменных строительных материалов, который влияет на долговечность постройки, а именно конструкции стены. У газобетона этот показатель сегодня F100. Это значит, он выдерживает 100 циклов замораживания и оттаивания. «Для того чтобы дом простоял 100 лет, должно быть не менее 25 циклов. Получается, что при 100 циклах дом из газобетона простоит не менее 400 лет, но по факту он будет служить еще дольше, потому что для того чтобы один цикл по морозостойкости прошел в стене газобетонного дома, нужно чтобы стена полностью напиталась влагой и полностью заморозилась. В реальных условиях такого не бывает, потому что у газобетона такая структура, которая не позволяет впитывать воду на большую глубину», — сказал Шеболдасов.

В реальных условиях такого не бывает, потому что у газобетона такая структура, которая не позволяет впитывать воду на большую глубину», — сказал Шеболдасов.

Что касается пенобетона, то его морозостойкость — 15-25 циклов, в зависимости от состава сырья, производства и другого.

Цена

Из обоих материалов можно строить и жилые, и нежилые помещения. «Здесь больше вопрос в цене. Если цена газобетонных и пенобетонных блоков, например, одинакова, то применять пенобетонные блоки смысла нет. Если пенобетон продается дешевле, то неответственные сооружения возводить из них можно. Производство пенобетона более простое, поэтому цена на этот материал может быть ниже. Обычно, чем ниже цена, тем ниже качество», — сказал эксперт.

Обработка

Так как газобетон легче, то и в обработке (распил и т.п.) он легче. Чем плотнее материал, тем тяжелее он в обработке. Газобетон можно пилить обычной ножовкой.

Вес

Пенобетонные и газобетонные блоки имеют разный вес. Это приводит к тому, что нагрузка на основание и на фундамент тоже будет разной. «Пенобетонный дом будет тяжелее, поэтому под него потребуется более мощный фундамент, а это дополнительные накладные расходы. Толщина стены также влияет на ширину фундамента. Расход бетона на изготовление ленточного, например, фундамента при возведении дома из пенобетона возрастет», — сказал Антон Шеболдасов.

Это приводит к тому, что нагрузка на основание и на фундамент тоже будет разной. «Пенобетонный дом будет тяжелее, поэтому под него потребуется более мощный фундамент, а это дополнительные накладные расходы. Толщина стены также влияет на ширину фундамента. Расход бетона на изготовление ленточного, например, фундамента при возведении дома из пенобетона возрастет», — сказал Антон Шеболдасов.

Качество и экологичность

Экологичность складывается из качества сырья, а это в целом ответственность производителя. Для газобетона, по словам эксперта, используется более качественное сырье.

«С плохим сырьем хороший газобетон произвести невозможно. Сегодня в России 68 действующих заводов, практически все изготавливают газобетон из сырья высокого качества. Для производства пенобетона подойдет любая свободная площадка, гараж и т.д. Для форм-ячеек достаточно, например, сваренных между собой листов стали. В эти ячейки и заливается смесь», — сказал эксперт.

Передовые технологии бетона: пенобетон и пенобетон

Начиная любое производство пенобетона и пенобетона, необходимо принимать во внимание спрос на пенобетон и пенобетон, стоимость оборудования и технологическую сложность плюс сырье. Об этом говорит Елизавета из Иннтехгрупп, современного российского предприятия, которое проектирует и производит оборудование для неавтоклавного газобетона.

Спрос на пенобетон и пенобетонОба материала обладают высокой текучестью, малым собственным весом, минимальным расходом заполнителя, контролируемой низкой прочностью и отличными теплоизоляционными свойствами.Так что для покупателя нет существенной разницы между пенобетонными и пенобетонными блоками.

Стоимость оборудованияРассмотрим подробнее оборудование, которое используется для производства пенобетонных и газобетонных блоков.

Смеситель для производства пенобетона технически сложнее. Процесс перемешивания происходит под давлением с помощью пеногенераторов или в открытом смесителе с помощью насоса героторного типа. Очень важно поддерживать тот же уровень давления, но это приводит к чрезмерному износу наполнителей, сальникового уплотнения и т. Д.Насос героторного типа дороже и технически сложнее. С другой стороны, медленная скорость процесса смешивания и меньшая нагрузка на подшипниковый узел, вы также можете заливать смесь в формы с помощью шлангов на расстоянии.

Смесители для газобетона имеют более простую конструкцию и удобны в использовании, так как они смешивают жидкую смесь. Все, что вам нужно, это просто обеспечить миксер с небольшими лопастями и высокой скоростью для правильного процесса перемешивания. Нет напорных и специальных сливных устройств — смесь выгружается самотеком.Но есть и недостаток — вам нужно организовать перемещение форм или смесителя, так как нет возможности заливать смесь в формы с расстояния

Основными требованиями к формам являются точность размеров, качественные замки, предотвращающие утечки, и гладкая поверхность. Формы изготовлены из тонкостенного листового металла с каркасом из профильных труб. Эти формы легкие, простые в использовании и перемещении, а их производство не требует больших вложений.

Батарейные формы популярны среди производителей пенобетона.Эти формы изготавливаются рабочими перед процессом заливки, и это занимает много времени. К материалам, используемым для изготовления этих форм, предъявляются строгие требования, поскольку они напрямую влияют на геометрию блоков и скорость их строительства. Поэтому формы изготавливаются из толстостенного металла, что делает их тяжелее и дороже. Более того, сначала эти формы обеспечивают отличную геометрию блоков, но в дальнейшем деформации невозможно предотвратить.

Существуют различные системы дозирования как для пенобетона, так и для пенобетона.У них схожие характеристики, поэтому существенной разницы нет.

При использовании аккумуляторных форм для пенобетона не нужно резать массив. Но некоторые производители применяют технологию резки как для пенобетона, так и для газобетона.

Пенобетону требуется больше времени, чтобы набраться прочности перед снятием формы, это занимает от 8 до 20 часов в зависимости от использования нагревательных устройств. Что касается газобетона — его можно резать уже через 1,5 — 3 часа после заливки. Есть еще одно отличие в технологии резки: газобетон режут струнными пилами вручную или на автомате.Для резки пенобетона нужно использовать дисковые или ленточные пилы. Конечно, устройство для резки струны стоит меньше, чем набор пил, к тому же пилы имеют ускоренный износ.

Читайте также: Использование стеклопластика для усиления бетона

Технологическая сложность и стоимость сырьяБезусловно, главное отличие пенобетона от газобетона — это технология производства. Пенобетон получают путем смешивания песка, цемента, воды и пенообразователя. Пена подается вспенивающей машиной прямо в смеситель с заданной частотой и весом.В процессе перемешивания частицы цемента и песка окутывают пузыри пены. Смесь заливается в собранную и смазанную форму. Массив набирает силу отрыва за 12-24 часа.

Основные технологические трудности. Постоянное внимание нужно уделять поддержанию такого же качества пены. Нестабильная пена обуславливает нестабильную плотность продукта. Но главная трудность — медленное развитие силы. Производство пенобетона требует использования холодной воды, так как горячая вода разрушает пену.Но холодная вода не способствует развитию прочности, более того, пенообразователь сам по себе замедляет схватывание цемента. Так что на развитие зачистной силы потребуется 24 часа, дальнейшее развитие силы также происходит очень медленно. Эти факторы напрямую влияют на расход цемента.

Газобетон. Основными компонентами для производства газобетона также являются песок, цемент, вода. Эти компоненты смешиваются и в последнюю минуту добавляется вспениватель — алюминиевый порошок. Смесь выливается в форму и начинается реакция.Пузырьки воздуха образуются в результате химической реакции и взрывают газобетонную смесь. Через 20-30 минут реакция прекращается, и массив начинает набирать силу отрыва. Для производства используется горячая вода, ее температура составляет около 40-60 C. Во время реакции также выделяется тепло, так что температура массива составляет около 50-60 C. Это позволяет быстро наращивать прочность. Через 2-3 часа массив должен быть разрезан на блоки.

Основные технологические трудности. Основная сложность — это разработка правильного технологического процесса и состава в зависимости от вашего сырья.Не существует уникального состава для газобетона. Факторами, влияющими на процесс, являются вода, ее количество, щелочность, количество алюминиевого порошка. Как правило, поставщики оборудования предоставляют полный комплекс услуг по обучению и технологический регламент для каждого клиента индивидуально.

Резюме.

Для ваших клиентов нет разницы, пеноблок или газобетон, они сравнят качество и цену. Поскольку качество такое же, они выберут более дешевый.

Производители должны иметь в виду, что оборудование для пенобетона технически сложнее, аккумуляторные формы дороже и из-за медленной циркуляции потребуется большее количество. Оборудование для производства газобетона обойдется дешевле за счет меньшего расхода металла. К тому же оборудование для газобетона универсально — вы можете производить блоки любых размеров! Также вам понадобится меньше цемента (20% экономии), чтобы себестоимость газобетонных блоков была намного меньше, поэтому продукт более конкурентоспособен! А конкурентоспособность продукта — это полдела для любого производителя стройматериалов.

Сравнительное исследование газобетона, изготовленного разными методами. 11-й международный семинар NCB по цементу и строительным материалам, 17-20 ноября, Нью-Дели, Индия.

СПИСОК ЛИТЕРАТУРЫ

Alexsanderson, J., 1979, Взаимосвязь между структурой и механическими свойствами автоклавного газобетона

, Cement and Concrete Research, 9, 507-514.

Арандигоян А.И., Варез Дж.И., 2007, Пористая структура и механические свойства цементно-известнякового камня,

Исследование цемента и бетона, 37, 767-775.

Benzaaouka, Dorozane O., MeZreb K., Queneudec M., 2006, Физико-механические свойства аэрированных цементных композитов

, содержащих измельченные отходы резины, Цемент и бетонные композиты, 28, 650-657.

Бикерман Дж. Дж., 1958, Пена, пена, в: химия поверхности, теория и приложения, Academic Press

Inc. Publishers, New York, 100-101.

Чолак Аднан, 2000, Плотность и прочностные характеристики пеногипса, цемента и бетона

Композиты, 22, 193-200.

Just A, Middendort B., 2008, Микроструктура высокопрочного пенобетона, характеристика материала,

doi: 10.1016 / j.matchar.2008.12.011.

Коасди, Е.П., Висагич М., 1999, Мирко-свойства пенобетона, в: Р. К. Дир, Н. А. Хендерсон (Эд),

Специализированные методы и материалы для строительства, Томас Тетфорд, Лондон, 173-184.

Лупинг Т., 1985, Исследование количественной взаимосвязи между прочностью и распределением пор по размеру

пористого материала, Исследование цемента и бетона, 15, 320-330.

Nambiar E.K.K., Ramamurthy K, 2006, Влияние типа наполнителя на свойства пенобетона,

Исследование цемента и бетона, 28, 475-480.

Nambiar E.K.K., Ramamurthy K., 2007, Характеристики воздушных пустот в пенобетоне, цементе и бетоне

Research, 37, 221-230.

Невилл А.М., Брук Дж. Дж., 2002, Легкий бетон, Concrete Technology, Pearson, Indian reprint,

357-358.

Сугама Т., Brothers L.E., Van De Putte T.R., 2005, Вспененный на воздухе алюминатно-фосфатный цемент для геотермальных скважин

, Цемент и бетонные композиты, 27, 758-768.

Тада С., Накано С., 1983, Микроструктурные подходы к свойствам влажного ячеистого бетона, в F.H.

Виттменн (ред.), Автоклавный газобетон, влажность и свойства, Elsevier, Амстердам, 71-88.

Зеймбицка Х., 1977, Исследование цемента и бетона, 7, 323-332.

% PDF-1.4 % 1 0 объект > поток 2016-09-27T08: 48: 54-04: 00Microsoft® Word 20132021-10-29T09: 14: 21-07: 002021-10-29T09: 14: 21-07: 00iText 4.2.0 от 1T3XTapplication / pdf

Связь между плотностью и прочностью на сжатие пенобетона

Abstract

Это исследование направлено на получение взаимосвязи между плотностью и прочностью на сжатие пенобетона. Пенобетон является предпочтительным строительным материалом из-за низкой плотности его бетона. У пенобетона прочность на сжатие снижается с уменьшением плотности. Как правило, более плотный пенобетон обеспечивает более высокую прочность на сжатие и меньший объем пустот.В настоящем исследовании испытания проводились поэтапно с целью изучения влияния соотношения песка и цемента, соотношения воды и цемента, дозировки пены и степени разбавления на удобоукладываемость, плотность и прочность на сжатие контрольного образца пенобетона. Затем в ходе испытаний было получено оптимальное содержание обработанной отработанной отбеливающей земли (PSBE) в качестве частичной замены цемента в пенобетоне. Основываясь на результатах экспериментов, использование цементно-песчаной смеси 1: 1,5 для растворной смеси обеспечило наилучшие характеристики по плотности, удобоукладываемости и прочности на сжатие в течение 28 дней.Увеличение соотношения песка и цемента увеличивало плотность и прочность на сжатие образца раствора. Кроме того, при производстве контрольного пенобетона увеличение дозировки пены привело к снижению плотности и прочности на сжатие контрольного образца. Точно так же с коэффициентом разбавления прочность на сжатие контрольного пенобетона уменьшалась с увеличением степени разбавления. Применение ПСБЭ существенно повлияло на плотность и прочность пенобетона на сжатие.Увеличение процентного содержания ПСБЭ привело к снижению плотности пенобетона. Прочность на сжатие пенобетона с ПСБЭ увеличивалась с увеличением содержания ПСБЭ до 30% ПСБЭ. В заключение следует отметить, что прочность пенобетона на сжатие зависит от его плотности. Было обнаружено, что использование 30% ПСБЭ в качестве замены цемента обеспечивает требуемую плотность 1600 кг / м 3 , стабильность и постоянство удобоукладываемости, а также резко увеличивает прочность на сжатие с 10 до 23 МПа по сравнению с контрольный образец.Таким образом, было продемонстрировано, что положительный эффект от включения PSBE в пенобетон связан с пуццолановым эффектом, при котором большее количество гидрата силиката кальция (CSH) дает более плотный пенобетон, что приводит к более высокой прочности и меньшему количеству пор. Кроме того, регрессионный анализ показывает сильную корреляцию между плотностью и прочностью на сжатие пенобетона из-за того, что R 2 ближе к единице. Таким образом, производство пенобетона с добавлением 30% ПСБЭ может иметь потенциал для создания экологически безопасных строительных материалов.

Ключевые слова: соотношение , плотность, прочность на сжатие, удобоукладываемость, пенобетон, обработанная отработанная отбеливающая земля

1. Введение

В последние годы мир двинулся в новом направлении, ища более легкие, долговечные, практичные, экономичные и экологически чистые материалы, отвечающие требованиям современного строительства. Как известно, бетон — это массивное вещество, и это основной компонент строительства. В результате в строительной отрасли появился легкий бетон из-за его более низкой плотности, простоты обращения и, что наиболее важно, экономии средств.Пенобетон (FC) — это тип легкого бетона, который производится путем комбинации цементного теста и предварительно отформованных пен, благодаря которым пенобетон становится легче обычного бетона [Brandt, 2009]. Лучшее в пенобетоне — это то, что его можно легко укладывать насосом, если это необходимо, и не требует уплотнения, вибрации или выравнивания. Это может быть хорошо поддающийся обработке бетон. Благодаря пористому или ячеистому составу он обеспечивает значительную выгоду для строительной отрасли благодаря своим уникальным свойствам низкой плотности, текучести и самоуплотнения [1,2], превосходных термических свойств и отличных звукоизоляционных свойств [3 , 4,5].Он обычно используется в зданиях, расположенных в холодных регионах, потому что он обладает отличной устойчивостью к воздействию воды и мороза во влажных условиях, поскольку его воздушные пустоты действуют как пустые камеры в пасте для попадания замерзшей и мигрирующей воды; таким образом, давление в порах будет уменьшено и предотвратит повреждение бетона. Кроме того, это может снизить потребление энергии для охлаждения и обогрева здания [4].

В последнее время бетон, содержащий пуццолановый материал, используемый в качестве замены цемента в качестве строительного материала для строительной индустрии, стал еще одним подходом к сокращению выбросов парниковых газов (ПГ), включая диоксид углерода (CO 2 ).Включение отходов или промышленных побочных продуктов, таких как летучая зола [6,7], микрокремнезем [8], измельченный гранулированный доменный шлак [9], зола рисовой шелухи [10], зола осадка сточных вод [11], шлам бумажная фабрика [12], графитовые хвосты [13], топливная зола пальмового масла [14], а также заменители почвы [15] и песка [5] в FC. Согласно Ричарду и Рамли [16], Ричарду и Рамли [17], и Баюаджи [18], по сравнению с обычным бетоном, FC считается зеленым бетоном и экономичен из-за отсутствия в нем агрегатов, а его песок и цемент могут быть заменено использованием переработанного материала.Кроме того, FC не создает высоких нагрузок, а вес построенной конструкции снижается за счет низкой плотности ее бетона. Таким образом, использование FC дает больше преимуществ, поскольку снижение статической нагрузки здания также приведет к снижению стоимости материалов, а также стоимости арматурной стали и сроков реализации проекта [19].

В FC прочность на сжатие уменьшается с уменьшением плотности [20]. Дрансфилд [21] и Маккарти и Джонс [19] обнаружили, что прочность FC с плотностями в диапазоне от 400 до 1600 кг / м 3 составляет от 1 до 10 МПа, что соответствует его назначению как объемное заполнение, заполнение пустот. , стабилизационный и изоляционный материал, засыпка опор моста, изоляция плит и корпуса, а также другие подземные работы.Поэтому Джонс и Маккарти [19] и Шаннаг [22] указывают, что FC можно использовать в качестве конструктивного применения, если прочность на сжатие оказывается равной 25 МПа. Этот процесс разработки расширился во всем мире благодаря некоторым достижениям в спецификации пенобетона, опубликованным Джонсом и Маккарти [19], с подробностями о его материалах и методе производства, опубликованными Брэди и Грином [22,23,24,25,26], и инженерные свойства пенобетона и его применения сообщаются в [27,28,29,30,31].В связи с этим увеличение содержания цемента увеличивало прочность пенобетона на сжатие. Аналогичная тенденция наблюдается и в бетоне: Невилл [32] сообщил, что более высокое содержание цемента приводит к увеличению прочности на сжатие обычного бетона. Однако Джонс [33] сказал, что увеличение прочности оказалось минимальным при содержании цемента 500 кг / м 3 . Если количество цемента может быть уменьшено или частично заменено пуццолановым материалом, может быть получен более экологически чистый FC.Таким образом, это исследование исследует влияние обработанной отработанной отбеливающей земли (PSBE) в качестве частичной замены цемента на удобоукладываемость, плотность и прочность на сжатие FC.

PSBE получают из отходов производства пальмового масла, известных как SBE, которые вызывают загрязнение окружающей среды при утилизации на свалке. В глобальном масштабе приблизительно 2 миллиона тонн или более SBE используются во всем мире в процессе нефтепереработки, исходя из мирового производства более 200 миллионов тонн масел, что эквивалентно 1% массы добываемого SBE по отношению к количеству нефти, добываемой ежегодно [ 34].В Малайзии насчитывается 423 завода по производству пальмового масла, которые производят около 240 000 тонн или более SBE в год в процессе переработки сырого пальмового масла [35]. Согласно Eliche-Quesada и Corpas-Iglesias [36], SBE может представлять потенциальную опасность пожара и загрязнения, поскольку он содержит от 20 до 40% остаточного масла по весу, а также металлических примесей и органических соединений при его утилизации. Таким образом, использование ПСБЭ в качестве частичной замены цемента в ТК могло бы уменьшить количество отходов, попадающих на полигон, и сократить использование цемента.Кроме того, основными компонентами SBE являются диоксид кремния и оксид алюминия, которые увеличивают пуццолановую реакционную способность, что полезно для повышения прочности и долговечности FC. Строительная отрасль имеет наилучшие возможности сократить выбросы CO 2 за счет внедрения экологически чистых технологий и экологичного образа жизни.

Как правило, свойства бетона зависят от свойств составляющих его материалов. Однако метод, используемый для расчета нормальной бетонной смеси, не может быть использован для расчета смеси FC, поскольку она не содержит крупного заполнителя [37].Расчет пенобетонной смеси обычно определяется методом проб и ошибок [38,39,40,41,42,43,44]. План эксперимента, основанный на эмпирическом или вычислительном моделировании [45,46,47,48] и статистических методах, был реализован для анализа многофакторных экспериментов и модели, используемой для прогнозирования прочности пенобетона на сжатие с минимальными среднеквадратичными ошибками и среднеквадратичное отклонение. Кроме того, дисперсионный анализ (ANOVA) используется для определения влияния различных факторов на различные свойства, чтобы получить оптимальные условия для целевого значения, а метод множественной регрессии используется для разработки эмпирических соотношений, которые используются для смешивания. дизайн [49,50,51].

Согласно предыдущим исследованиям [52,53,54,55,56,57,58,59], расчетная плотность была установлена в связи с особенностями применения пенобетона. Например, чтобы получить прочность на сжатие 17 МПа или выше за 28 дней использования конструкции, плотность следует регулировать в диапазоне от 1500 до 1800 кг / м 3 . ASTM C796-19 [60] и МС 523.3R-14 [61] указано, что смесь из дозировочного пенобетона начался с набором до его пластической плотности, содержания цемента, воды в соотношение цемента на основе объемного веса, а не для плотности ( D, кг / м 3 ), содержание цемента (C, кг / м 3 ), воды (W, кг / м 3 ) и песка (S, кг / м 3 ).В то же время прочность на сжатие может быть увеличена на основе изменения составляющих материалов для данной плотности, даже если прочность пенобетона зависит от его плотности. Обычно стратегия создания строительного раствора или базовой смеси (цемент, песок или любой другой наполнитель и вода) определяет прочность FC. Плотность цели, вода и песок рассчитываются по уравнению (1) — уравнению (2) [44].

Целевая плотность пластика,

где (C) представляет собой содержание цемента + любой заменитель цемента (Rc), (W) содержание воды и (S) содержание песка + любой заменитель песка (Rs).

Содержание воды,

W = ( w / c ) × (C + Rc + Rs)

(2)

где ( w / c ) представляет соотношение воды и цемента, (C) содержание цемента, (Rc) любая замена цемента и (Rs) любая замена песка.

Кроме того, условия отверждения являются одним из факторов, влияющих на прочность FC. Отверждение определяется как процесс регулирования влажности и температуры во время гидратации цемента. Джеймс и др. [62,63] изучали влияние различных условий отверждения на прочность бетона на сжатие.Водное отверждение является лучшим условием отверждения для обычного бетона для получения более высокой прочности на сжатие, за которым следует мокрое покрытие и орошение с наименьшей прочностью на сжатие. Несколько исследователей [51,55,64,65] сообщили о нескольких выводах об условиях отверждения FC, таких как отверждение в воде, герметичное отверждение, отверждение на воздухе, влажное отверждение, отверждение паром при атмосферном или высоком давлении (также называемое автоклавированием).

Согласно Brady et al. [24], отверждение в воде демонстрирует более низкую прочность по сравнению с отверждением при 50 ° C и запечатанным в полиэтиленовом пакете из-за нарастания давления поровой воды в насыщенной микроструктуре FC.В то время как более высокая прочность FC может быть получена путем отверждения на воздухе при 50 ° C и запечатывания в пластиковый пакет при постоянной температуре 22 ° C. Об аналогичной тенденции сообщили Falliano et al. [66], которые обнаружили, что отверждение на воздухе приводит к более высокой прочности на сжатие, в то время как условия отверждения целлофана и воды демонстрируют плохую прочность на сжатие. Более того, Kado et al. [67] сообщили, что отвержденный на воздухе FC более стабилен, чем образцы, отвержденные в воде, для всех плотностей. Другой исследователь Ху, Ли, Лю и Ван [68] обнаружили, что образец, отвержденный при высокой влажности, дает более плотные поры и более высокую прочность на сжатие для FC с низкой плотностью.Однако сочетание воды с последующим отверждением на воздухе повысит прочность на сжатие FC с возрастом и достигнет предельной прочности [55].

Все рассмотренные выше показали, что на свойства пенобетона влияют компоненты пропорции смеси, такие как соотношение песка и цемента, соотношение воды и цемента, объем пены, а также содержание вяжущего и наполнителя. Кроме того, использование пуццолана в пенобетоне продемонстрировало значительное влияние на улучшение обрабатываемости, прочности на сжатие и долговечности из-за способности кремнезема в пуццолановом материале преобразовывать CH в CSH, что зависит от аморфного состояния, количества кремнезема. содержание и удельная поверхность.Пуццолановая реакция улучшает свойства FC за счет образования дополнительного геля CSH. Микроструктура затвердевшей пасты FC стала более плотной, поскольку большие пространства были заполнены гелем CSH, а капиллярные пустоты уменьшились и уменьшились в размере. Более плотная структура приводит к повышению прочности и долговечности FC. Однако влияние ПСБЭ как частичной замены цемента на свойства ТЦ пока не известно. Таким образом, это исследование пытается заполнить пробелы в знаниях, изучая влияние PSBE как частичной замены цемента в FC на его удобоукладываемость, плотность и прочность на сжатие.Это исследование направлено на получение взаимосвязи между плотностью и прочностью пенобетона на сжатие. Наконец, внедрение PSBE в качестве замены цемента может способствовать использованию отходов и привести к сокращению выбросов CO 2 , а также к экономии энергии и ресурсов.

2. Экспериментальная программа

2.1. Материалы

Материалы, используемые для подготовки образцов в этом исследовании, — это цемент, вода, кварцевый песок, пенообразователь и пуццолановый материал, известный как переработанная отработанная отбеливающая земля (PSBE).Обычный портландцемент (OPC) производства YTL Cement Sdn. Bhd использовался на протяжении всей экспериментальной работы в соответствии с BS EN 197-1: 2000 Тип I. Для смешивания и отверждения использовалась водопроводная вода. Пенообразователь на основе гидролизованного протеина был произведен компанией LCM Technology Sdn. Bhd. Kuantan соответствует стандарту ASTM C796-19 [60]. Испытания на химический состав и обнаружение свиней были проведены, чтобы убедиться, что используемый пенообразователь соответствует стандарту ASTM C869-16 [69] и отвечает требованиям безопасности и здоровья. Кремнеземный песок был произведен компанией Johor Silica Industries Technology Sdn.Bhd с ситом 425 мкм (№ 425 ASTM) в соответствии с BS EN 12620,2002 [70] и PSBE был предоставлен Eco Innovation Sdn. Bhd. PSBE сушили в печи в течение 24 часов при температуре 105 ± 5 ° C, затем просеивали через фильтр ASTM № 300. PSBE был классифицирован как пуццолан класса N в соответствии с ASTM C618-12 [71] и соответствовал спецификации BS для пылевидного топлива в отношении использования с портландцементом (BS 3892-1 / BS EN 450). показывает химический состав и физические свойства обработанной отработанной отбеливающей земли.Распределение частиц PSBE показано в. Он показал, что форма частиц PSBE была сферической, с гладкой поверхностью и пористой структурой, как показано на b. Между тем, форма частиц для OPC состоит из угловатой и неправильной формы, как показано на a.

СЭМ микрофотография OPC и PSBE. ( a ) OPC, ( b ) PSBE.

Таблица 1

Химический состав OPC и PSBE.

| Оксиды (%) | PSBE | OPC | |

|---|---|---|---|

| Оксид кремния | SiO 2 | 55.82 | 16,05 |

| Оксид алюминия | Al 2 O 3 | 13,48 | 3,67 |

| Оксид кальция | CaO | 902 902 902 902 Оксид железа 902 902 902 902 2 O 38,24 | 3,41 |

| Оксид магния | MgO | 5,94 | 0,56 |

| Трехокись серы SO | 05 | 4,10 | |

| Всего SiO 2 + Al 2 O 3 + Fe 2 O 3 | 77,54 | — | |

| Потери при зажигании | 0,18 | 1,2 | |

| Площадь поверхности (BET) м 2 / г | 8,484 | 4,459 | |

| Удельный вес | 2,44 | 3.1 | |

| Площадь поверхности (BET) м 2 / г | 8,484 | 4,459 | |

| Удельный вес | 2,44 | 3,1 | |

2,2. Дизайн смеси

В этом исследовании пробная смесь была пропорциональна по объему в соответствии с ACI 523.3R-14 [61] с одной переменной для однофакторного теста, как показано на. Контрольная смесь FC, содержащая только цемент, песок, воду и пену, была выбрана в качестве эталона для дальнейшего изучения по сравнению с PSBE в качестве частичной замены цемента.Во-первых, различные строительные смеси были приготовлены для получения оптимального отношения песка к цементу ( s / c ) в диапазоне от 0,5 до 2,0 с интервалом 0,5. показывает пропорцию смеси на 1 м 3 . Согласно Кавите и Малликарджунрао [72], в нескольких исследованиях сообщалось, что в целом оптимальное соотношение воды и цемента ( w / c ) для раствора или пасты составляет от 0,5 до 0,6, но с суперпластификатором w / c соотношение составляет от 0,17 до 0,19. В смешанном дизайне, рекомендованном ACI 523.3R-14 [61] отношение s / c составляло от 0,29 до 3,66 с диапазоном плотностей от 800 до 1920 кг / м 3 . Кроме того, содержание цемента для FC общей прочности с диапазоном плотности от 1100 до 1500 кг / м 3 было принято от 920 до 1260 кг / м 3 . По этой причине в данном исследовании было выбрано соотношение s / c от 0,5 до 2,0 и соотношение w / c при 0,5 для получения стабильной смеси и достижения проектной плотности и прочности. Затем выбранная строительная смесь была использована для получения контрольного FC, который был основан на результатах плотности, удобоукладываемости и средней 28-дневной прочности на сжатие.

Таблица 2

Пропорция смеси и плотности пенобетона.

| Смесь | Конструкция Плотность (кг / м 3 ) | Свежая Плотность (кг / м 3 ) | Цемент (кг / м 3 ) | (кг / м | PSBE) м 3 ) | Песок (кг / м 3 ) | Вода (кг / м 3 ) | Пена (кг / м 3 ) | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 ( т / ц 0.5) | 1981 | 1862 | 990,3 | — | 495,1 | 495,1 | — | |||||||

| 2 ( s / c 1,0) | 2088 | 902 902 835,3417,7 | — | |||||||||||

| 3 ( s / c 1,5) | 2167 | 2047 | 722,4 | — | 1083,5 | 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 с 2.0) | 2227 | 2110 | 636,3 | — | 1272,6 | 318,1 | — | |

| 5 ( s / c 1,5) | 1934 16202 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 866,8 | 288,9 | 200 | |||||||||||

| 6 ( с / с 1,5) | 1875 | 1575 | 541,8 | — | 812,6 | 27020 902 902 902 | 27020 902 902 c 1.5) | 1817 | 1463 | 505,6 | — | 758,5 | 252,8 | 300 |

| 8 ( s / c 1,5) | 1720 13202 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 704,3 | 234,8 | 350 | |||||||||||

| 9 ( w / c 0,40) | 1625 | 1530 | 541,8 | — | 812,6 | 902 902 902 902 902 902 902 902 902 902 902 902 902 902 с 0.45. 812,6270,9 | 250 | |||||||

| 12 ( с / с 0,55) | 1625 | 1660 | 541,8 | — | 812,6 | 902 902 902 902 902 902 902 902 902 902 с 0.60. 270,9 | 250 | |||||||

| 15 (1:25) | 1625 | 1630 | 541,8 | — | 812,6 | 270,9 | 250 | :30|||||||

| 1621 1560 | 541.8 | — | 812,6 | 270,9 | 250 | |||||||||

| 17 (1:35) | 1625 | 1500 | 541,8 | — | 812,6 902 902 902 902 902 27020 812,6 902 902 902 902 27020 1:40) | 1625 | 1480 | 541,8 | — | 812,6 | 270,9 | 250 | ||

| FC | 1600 | 1630 | 902535220,98 | 270,9 | 250 | |||||||||

| PFC1 | 1600 | 1619 | 482,3 | 53,6 | 803,8 | 274 | 250 | 902 902 902 902 902 902 902803,8 | 276 | 250 | ||||

| PFC3 | 1600 | 1557 | 375,1 | 160,8 | 803,8 | 280 | 902 902 902 902 902 902 902 902 902 9025214,4 | 803,8 | 284 | 250 | ||||