Проволока без проволОчек. Обзор. Часть 1

Проволока без проволОчек

Проволока — удивительный материал, очень пластичный, обладающий огромным потенциалом для использования его в дизайне украшений и сувениров. Из проволоки разных диаметров можно самостоятельно делать многие детали фурнитуры: от штифтов и колечек до застежек и бэйлов, а также разнообразные декоративные элементы, бусины. Разные виды бижутерии могут быть целиком выполнены из этого материала. Мои публикации и мастер-классы помогут вам узнать больше о такой разной и послушной в умелых руках проволоке и подружиться с ней

Проволока, из которой создаются украшения, не обязательно должна быть специальной и уж тем более ювелирной, то есть из драгоценных металлов. Можно использовать ту, что выпускается для технических и промышленных нужд и производится из чистой меди, различных сплавов металлов, нержавеющей и оцинкованной стали. Однако для изготовления бижутерии в домашних условиях, конечно, больше подходит так называемая

Самые распространенные диаметры – 0, 2 мм, 0,3 мм, 0,4 мм, 0,6 мм, 0,8 мм, 1 мм и 1,2 мм. Это у нас, в России. В Америке размер проволоки измеряется в калибрах (gauge). Кроме того, тамошние мастера работают в основном с цветной эмалированной проволокой, проволокой из серебра 925 пробы (Sterling Silver) и с проволокой с тонким верхним слоем золота (Gold-filled). У нас это богатсвто тоже есть в продаже, но немногие могут себе позволить работать с ним 🙂

На фото браслет из медной проволоки диаметром 2 мм (мы по простому — из кабеля)

А вот шаманская подвеска — та и вовсе из медного прута какого-то немыслимого диаметра — я уже даже не помню, как мне удалось его согнуть 🙂

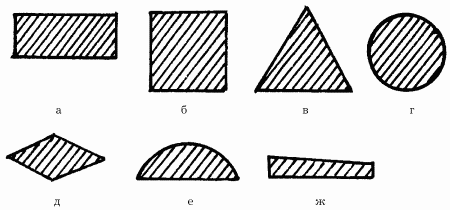

Бижутерная (как и ювелирная) проволока может иметь круглое, полукруглое, плоское и квадратное сечения. Про последние три вида я мало что могу сказать, потому что держала в руках только плоскую серебряную проволоку и использовала её для оплётки.

На фото ниже медная проволока 2 мм из кабеля, медная с серебристым покрытием и алюминиевая (на вид не отличишь, покрытие на меди более блескучее, яркое, а вот на ощупь алюминий намного мягче) проволоки, нераскрытая упаковка латунной проволоки, катушки с проволокой для бисера, шпуля с вязальной проволокой (о двух последних — дальше).

А это брошь из алюминия

Справка: Проволока для бижутерии совсем не зря производится по большей части из цветных металлов и их сплавов. Характерная особенность меди, латуни (сплав меди и цинка с другими элементами), алюминия — способность образовывать на поверхности окисную пленку, так называемую патину

На фото медное украшение, окисленное с помощью серной печени

К бижутерной проволоке относятся также проволока для плетения жестких конструкций из бисера и специальная вязальная проволока размерами 0,3-0,4 мм и разных цветов, плоская проволока

На фото пример применения плоской проволоки (оплётка основания акриловых «капель») и браслет, связанный из проволоки

Существует еще так называемая «проволока с памятью», или memory проволока — жесткая заготовка из нержавеющей закаленной стали, диаметр витка которой нельзя менять — для колец, браслетов и колье. Достаточно просто нанизать на один из таких витков бусины, закрепить на концах проволоки замочек или сделать петельки, и простейшее украшение готово.

Совет: Выбирайте диаметр проволоки соответственно тем задачам и нагрузке, которые вы собираетесь возложить на нее. Так, кольцо, выполненное из проволоки диаметром 0, 6 мм вместо 1-1,2 мм, будет непрочным и недолговечным. Чтобы избежать подобных ошибок, воспользуйтесь следующей памяткой:

0,3-0,4 мм – скульптуры из бисера, вязаные крючком браслеты и сеточки для крепления в основу, бусины-клубочки и бусины-коконы, жгуты в технике викингской цепочки

На фото дерево из медной проволоки с цветным покрытием 0, 3 мм

0,4-0,6 мм — обвязывание бусин различными способами, выполненные в технике скрутки декоративные элементы, зажимы для закрепления нескольких нитей с нанизанными бусинами внутри концевиков, крепление бусин к основе и тоже можно делать бусины-клубочки

На фото есть бусины, оплетенные лакированной медной проволокой (из неё же выполнены клубочки) и латунной проволокой 0,6 мм

А это ожерелье, выполненное из скрученной спиралью латунной проволоки

0,6-0,8 мм — фигуры в виде спиралей, треугольников, зигзагов, змеек

На фото из указанного диаметра сделаны «улитки» в сережках, фигурки дракончиков (тело, голова,крылья, завитки)

0,8-1 мм — бижутерные гвоздики, булавки любой длины, пружины, венчики и вензельные элементы, S-, Т- и Г-образные замочки для браслетов и бус, швензы, колечки, которые затем можно соединять в цепочки разнообразного плетения, в том числе и кольчужного

1 -1,2 мм – самостоятельные изделия: браслеты, кулоны, колье, кольца, как, например,это

Или как вот такой браслет

Напоследок — простые правила:

— Чем тяжелее бусины, тем крепче должна быть проволока.

— Чем больше диаметр проволоки, максимально заполняющий отверстие бусины, тем более устойчив материал к изнашиванию.

— Между бусинами, нанизанными на проволоку, всегда должно быть расстояние для свободного их передвижения. Это прибавит украшению износостойкости. Чтобы проверить реальное расстояние между бусинами, во время работы постоянно придавайте проволоке форму будущего изделия.

Удачи в освоении проволочных секретов! Отзовитесь те, кому интересно, мне надо знать, что не зря это делаю. И тогда — до следующей публикации 😉

Производство Проволоки: оборудование, технология изготовления

Проволока представляет собой металлическую нить или шнур. Как правило, проволока круглого сечения, но встречаются изделия и шестиугольного, квадратного, трапециевидного или овального сечения. Проволока может быть выполнена из стали, меди, алюминия, цинка, никеля, титана и их сплавов, а также массы других металлов. Стали также выпускать биметаллические и полиметаллические проволоки.

Чаще проволока производится посредством протяжки или волочения через последовательно уменьшаемые отверстия. В результате можно получить проволоку разного диаметра вплоть до десятков миллиметров.

Проволока отличается широтой применения. Так ее можно использовать при изготовлении электрических проводов, пружин, метизов, свёрл, электродов, термопар, разнообразных электронных приборов и для прочих целей.

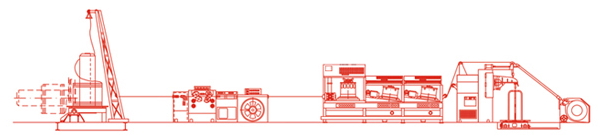

Оборудование для производства проволоки + видео

Станы для мокрого волочения, как правило, работают по технологии скольжения, и могут совмещаться со станами сухого волочения любой кратности. Их оборудуют независимыми синхронизированными электродвигателями в разных модификациях.

Также широко применяются прямоточные станы для сухого волочения, которые отличаются наиболее современной конструкцией. Преимущественно используется такие станы для производства проволоки небольшого диаметра из высоко-, низкоуглеродистой и нержавеющей стали. Главные отличительные черты стана – это компактность, отсутствие ремней и шкивов между приводами и барабанами, бесшумность работы, отсутствие вибраций. Конструкционный дизайн является главной особенностью таких станов. Благодаря прочности и устойчивости рамы, стан можно полностью транспортировать, отсюда минимум временных затрат на установку и прокладку кабелей.

Прямоточные станы сухого волочения отличаются горизонтальным расположением барабанов. Такие станы, как правило, используются для производства проволоки из низко-, высокоуглеродистых сталей, а также из нержавеющих сталей. Преимущества такого оборудования – высокая надежность, эргономичность и простота в эксплуатации конструкции, которая при монтаже не требует специального фундамента. Также в установке применена высокоэффективная система охлаждения барабанов и предлагается опциональное оборудование.

Разнообразные размоточные устройства для катанки также пригодятся для производства проволоки.

Видео как делают катанку из меди:

Также в сфере производства широко применяются крутильные машины сигарного типа, машины двойной скрутки и бугельного типа.

Технология производства проволоки + видео как делают

Производство проволоки включает ряд классических операций, которые могут повторяться вплоть до трех раз. Количество повторений зависит от того, какой нужен размер диаметра проволоки.

Первой стадией процесса является термическая обработка металла. Затем происходит подготовка поверхности металла к волочению. На конечном этапе осуществляется само волочение на заданный размер.

Как делают:

С целью обеспечения проволоки специальными свойствами, в процессе ее производства вводят дополнительные операции. К примеру, наносятся разные покрытия или осуществляют термическую обработку. Главным оборудованием при производстве проволоки является печь с малоокислительным нагревом. Посредством растворов соляной и серной кислот осуществляется снятие окалины. Бура, известь, фосфатные соли и медь используются при волочении в качестве подсмазочного слоя.

Другим не менее важным оборудованием для производства проволоки являются станы с интенсивным охлаждением барабанов и волок. Именно их и применяют непосредственно для использования волочения. Применение такого процесса обеспечивает высокие пластичные и прочностные свойства металла.

За счет использования современных смазочных материалов обеспечивается высокая коррозионная стойкость, высокая адгезия к различным материалам и оптимизация количества смазки.

С целью увеличения качества изготавливаемой проволоки, следует систематически обновлять волочильное оборудование, оснащая его дополнительными приспособлениями, например, для снятия внутреннего напряжения и для прочих целей.

Для того чтобы получить различную толщину покрытия рекомендуется наносить цинковое покрытие способом погружения проволоки в соответствующий раствор. При использовании специальных обтирочных материалов и эмульсий, можно придать цинковому покрытию максимального блеска, гладкости и защиты от коррозии в течение длительного периода времени.

Линия цинкования:

Качество готовой продукции во многом зависит от соблюдения всех требований и норма изготовления проволоки. Стабильность технологического процесса оказывает непосредственное влияние на качество готовой продукции.

Следует отметить, что одной из тенденций современного производства проволоки является переход от классической технологии химического травления в стандартном растворе соляной кислоты для очистки поверхности катанки от окалины к более перспективной и максимально безопасной для окружающей среды, бескислотной технологии механической очистки. Для этого используется современное оборудование для механического удаления окалины. С его помощью можно добиться высокой степени очистки, сравнимой с получаемой при стандартном кислотном травлении. При этом технология характеризуется весьма большим практическим применением. Более того, новая технология позволяет избежать значительных проблем, которые связаны с утилизацией отработанных растворов.

Загрузка…

Загрузка…Виды проволоки и ее применение

Проволока представляет собой длинномерное изделие из металла, которое имеет форму нити или шнура. Она применяется для производства тросов, канатов, пружин, электродов и электропроводов. Обычно у проволоки круглое сечение, но встречается также сечение в виде квадрата, шестиугольника, трапеции и овала. Минимальная толщина проволоки может быть десятые доли миллиметра, а максимальная толщина – до нескольких сантиметров.

В производстве проволоки применяют самые разные металлы и сплавы. Также для производства проволоки можно использовать композиционные материалы. Композиционные материалы – это прочно соединенные два или более металла. Чаще всего проволоку делают из стали, чугуна, меди, титана, алюминия и цинка.

Купить проволоку можно в мотках или в бухтах.

Большой популярностью пользуется проволока ВР. Цифры от 1 до 5 обозначают класс ее прочности.

Стальная проволока для армирования

Этот вид проволоки используется для армирования ЖБК.

Из низкоуглеродистой стали делают проволоку ВР1 – это холоднотянутая проволока для армирования железобетонных конструкций, изготовленная по ГОСТу 6727-80. Для армирования предварительно напряженных ЖБК нужна проволока ВР 2, сделанная по ГОСТу 7348-81.

Проволока для армирования может иметь налет ржавчины, и даже риски и царапины, но их глубина не должна быть более половины диаметра проволоки.

Сварочная проволока

Проволока сварочная, ГОСТ 2246-70, применяется для разных видов сварки: автоматической, механизированной и ручной, а также для изготовления электродов и наплавочных работ.

Основные виды сварочной проволоки:

— высоколегированная

— легированная

— низкоуглеродистая

Проволока вязальная для арматуры

Вязальная проволока применяется, чтобы увязывать ограждения и для изготовления гвоздей. Вязальная проволока ВР бывает необработанной и термически обработанной, а также светлой и оцинкованной.

Проволока марочная

Марочную проволоку делают из конструкционной углеродистой стали. Ее делают согласно ГОСТу 17305-71. Из марочной проволоки изготавливают товары народного потребления, а также используют ее в приборостроении.

Проволока холодной высадки

Углеродистая проволока для холодной высадки изготавливается в соответствие с ГОСТ 5663-79. Ее используют на промышленных производствах для изготовления изделий методом холодной высадки.

Проволоку по ГОСТу 10702-78 используют в производстве крепежных изделий методом холодной высадки и выдавливания.

Проволока полиграфическая

Полиграфическую проволоку делают в соответствии с ГОСТ 7480-73. Это металлические нити, получаемые путем волочения прутков из металла через отверстия круглой формы. Ее используют для шитья брошюр и журналов.

Канатная проволока

Канатная проволока применяется при изготовлении канатов. Ее делают по ГОСТу 7372-79. По виду поверхности канатная проволока бывает оцинкованной и без покрытия. Оцинкованная проволока по плотности цинка подразделяется на 3 группы: С, Ж и ОЖ.

Контровая проволока

Проволока контровая – это низкоуглеродистая качественная проволока, которая производится по ГОСТу 792-67. Контровую проволоку применяют, чтобы стопорить крепежные детали. Она бывает без покрытия или оцинкованной.

Телеграфная проволока

Проволоку телеграфную делают по ГОСТу 1668-73 из стали Т марки. Это оцинкованная проволока, которая может иметь разный диаметр – от 1,5 до 4 мм.

В компании «Первая Строительная База» вы можете купить проволоку разного назначения.

Катанка и проволока — производство и использование

Проволока — один из самых востребованных видов изделий из металла. Она может быть стальной, медной, титановой, из алюминия, цинка, никеля и их сплавов. Бывают и биметаллические и полиметаллические проволоки. Без проволоки невозможно представить себе электротехнику — но не только.

Стальная проволока нужна и при производстве пружин, гвоздей электродов, свёрл. Хотя для таких целей используется даже не сама проволока, а ее полуфабрикат — стальная катанка. Посмотрим, как ее, а потом и проволоку, производят из цельной стали.Собственно, изготавливают катанку так же, как и всякий иной прокат: заготовку в виде бруска (блюма) раскаляют до состояния «красной мягкости», а затем пропускают через вальцы, которые вытягивают горячий металл в катанку с сечением до 10 мм. — и далее поступает на мотальный станок, где и укладывается кольцами.

Ответственное охлаждение

После этого наступает этап охлаждения катанки. Оно может быть естественным (в этом случае катанка получает маркировку ВО) и ускоренное (маркировка УО).

После этого наступает этап охлаждения катанки. Оно может быть естественным (в этом случае катанка получает маркировку ВО) и ускоренное (маркировка УО).

Естественное охлаждение дает более мягкую и пластичную катанку (а затем и проволоку), а ускоренное — более жесткой и упругой. Ускорить охлаждение катанки могут промышленные установки-вентиляторы или потоки воды. При первом способе охлаждения в маркировке катанки будет указываться УО1, а при втором – УО2.

Ускоренно охлажденную катанку (предназначенную для производства проволоки в дальнейшем) зачищают от окалины, которой на катанке УО1 не должно быть более 18 килограмм на тонну, а для катанки УО2 – не более 10 кг/т. Окалина удаляется либо механическим путем (тогда катанка пропускается через специальный станок-окалиноломатель), либо химическим, когда поверхность катанки протравливают раствором серной кислоты с добавлением поваренной соли, тринатрийфосфата и др. добавок.

Химический способ дает более ровную поверхность, но он же чреват приобретением металлом т.н. «травильной хрупкости». Механический способ в этом отношении безопасен, поскольку — но он менее надежен и выдает шероховатую поверхность.

Гвозди, болты и ГОСТы

Какой же из способов очистки катанки лучше? Это зависит от того, что из нее собираются делать.

Для гвоздей требуется заготовка с гладкой поверхностью, а для изготовления арматуры, электродов или болтов подойдет и шероховатая.

Кроме того, на поверхности катанки, предназначенной для производства проволоки, могут образовываться специфические дефекты — заусенцы либо закаты. Заусенцы — это выпуклости, которые при дальнейших операциях будут сдираться и «закатываться» (отсюда и название другого дефекта — закаты).

Плохо влияют на свойства металла в катанке заварившиеся пузыри – волосовины — и «усадочные раковины», которые возникают, если перед прокаткой металл был нагрет слишком сильно и оттого утратил часть углерода, «выгоревшего» при прокаливании.

Для проверки качества катанку подвергают испытаниям, главным из которых является проверка эластичности. Качественная катанка может спокойно выдерживать изгиб на 180 градусов вокруг штырька, имеющего такой же диаметр, как и у подвергаемой испытанию катанки. Более подробно ознакомиться с требованиями, предъявляемыми к такому металлопрокату, можно в ГОСТе 30136–95.

В этом ГОСТе диаметры катанки в 5, 5,5, 6, 6,3, 6,5, 7, 8 и 9 мм определены как стандартные и обязательные к изготовлению для всех производителей. По желанию заказчика металлургические предприятия могут производить катанку с сечением и больше 9 мм, но такие заказы бывают довольно редко.

В силу технологических особенностей дешевле всего обходится производство катанки диаметром 8 мм – она и пользуется наибольшим спросом. Добавляет «калибру» 8 мм. и удобство расчетов:

-один метр катанки диаметром 8 мм. имеет массу около 400 г. (395 г., если быть точным),

—в тонне такой катанки будет 2531 метр (то есть 2,5 километра «с небольшим запасом»).

Это очень удобные цифры — их легко запомнить, не надо заглядывать в специальные таблицы.

Поставка и маркировка

Готовая катанка сматывается в бухты весом не менее 160 кг. Обычно каждая бухта представляет собой сплошной отрезок, который маркируется по требованиям ГОСТ 7566. На каждый моток крепится маркировочная метка, в которой указывается завод-изготовитель, диаметр катанки, сорт и марка стали, номер плавки. Тем не менее, допускается сматывание в одну бухту и двух отрезков катанки – но если только один отрезок не будет больше 10% от массы мотка. При этом производитель должен гарантировать свариваемость изделий и поставить два маркировочных ярлыка – по одному на каждый отрезок.

Готовая катанка сматывается в бухты весом не менее 160 кг. Обычно каждая бухта представляет собой сплошной отрезок, который маркируется по требованиям ГОСТ 7566. На каждый моток крепится маркировочная метка, в которой указывается завод-изготовитель, диаметр катанки, сорт и марка стали, номер плавки. Тем не менее, допускается сматывание в одну бухту и двух отрезков катанки – но если только один отрезок не будет больше 10% от массы мотка. При этом производитель должен гарантировать свариваемость изделий и поставить два маркировочных ярлыка – по одному на каждый отрезок.

По техническим условиям ТУ 14-15-254-91 катанка по ТУ изготавливается 4-х классов:

класс ВК — катанка канатная высококачественная;

класс ВД — катанка высокой деформированности;

класс КК-катанка канатная качественная;

класс ПД — катанка конструкционная.

Катанка в деле и производстве

Катанка считается полуфабрикатом, но довольно широко используется и сама по себе. Стальная катанка служит средством крепления при перевозке по железной дороге крупногабаритных грузов. Ей же скрепляют несущие элементы конструкций и армируют железобетон (для этого очень хорошо подходит самая дешевая 8-миллиметровая катанка). Продукцию толщиной 6,5 мм используют для упрочения кирпичной кладки, устройства громоотводов и изготовления тросов, применяемых при строительстве вантовых мостов. Однако главное назначение катанки – все-таки роль промежуточного полуфабриката при производстве гвоздей, сварочных электродов, намотки пружин — и, разумеется, производстве проволоки.

Катанка считается полуфабрикатом, но довольно широко используется и сама по себе. Стальная катанка служит средством крепления при перевозке по железной дороге крупногабаритных грузов. Ей же скрепляют несущие элементы конструкций и армируют железобетон (для этого очень хорошо подходит самая дешевая 8-миллиметровая катанка). Продукцию толщиной 6,5 мм используют для упрочения кирпичной кладки, устройства громоотводов и изготовления тросов, применяемых при строительстве вантовых мостов. Однако главное назначение катанки – все-таки роль промежуточного полуфабриката при производстве гвоздей, сварочных электродов, намотки пружин — и, разумеется, производстве проволоки.

Производство проволоки

Технология превращения катанки в проволоку на первый взгляд особой хитрости не представляет: металл заготовки последовательно протаскивают (проволакивают) через все более узкие глазки (волоки) – до тех пор, пока не будет достигнут необходимый малый диаметр проволоки.

Однако на самом деле волочение требует нескольких этапов, а именно:

— травление полуфабриката (катанки) в 50% растворе серной кислоты при температуре около 50 градусов очистки от окалины;

— предварительный отжиг металла, который производится для придания металлу мелкозернистой структуры;

— нейтрализация сернокислого раствора и промывка заготовок;

— утончение концов катанки при помощи молота или специальных валков;

— производство самого волочения;

— выполнение финального отжига.

Само волочение может быть :

— однократным, если заготовка протягивается через одну волоку, после чего накручивается на барабан и снимается.

— многократным, когда проволока протягивается последовательно через несколько волок, которых может быть до 15 и более. Такая технология уменьшает время, которое затрачивается на производство проволоки, обеспечивает высокую производительность и постоянство условий обработки (которые могут сильно нарушаться при повторении однократных волочений).

Но при всех достоинствах многократного волочения на заводах применяют сдвоенные волоки. При этом они при работе нагреваются от трения нагреваются до столь сильно, что нуждаются в системе охлаждения, для которой обычно используется водный раствор мыла, который одновременно является и смазкой.

Однако на самом деле волочение – это только половина дела. При этом процессе металл подвергается огромным нагрузкам на растяжение, в результате чего его кристаллическая решетка деформируется, а внутренние напряжения накапливаются. Полученная таким путем проволока получается малопластичной, приобретает хрупкость, плохо гнется и легко ломается.

И чем больше удлиняется катанка при волочении – тем сильнее проявляются эти неприятные эффекты.

Поэтому важным этапом в изготовлении проволоки является ее повторная термообработка – отжиг, который должен восстановить кристаллическую решетку и снять перенапряжения в металле. Для этого требуется уже протянутую проволоку нагреть и медленно охладить.

Существует два вида отжига, применяемых в производстве проволоки:

светлый – он производится в колпаковых печах в атмосфере из какого-то инертного газа. Поверхность полученной этим способом проволоки будет чистой, безо всякой окалины, но и цена продукции – более высокой. В маркировке этот вид термообработки будет обозначен литерой «С»;

темный – он происходит в присутствии кислорода, отчего проволока покрывается слоем окислов и окалиной. Наличие окалины плохо влияет на товарный вид, проволока пачкается, но на ее рабочие качества это не влияет никак – зато обходится «темный» вариант отжига гораздо дешевле. Проволока после такой обработки маркируется буквой «Ч».

Отожженные изделия приобретают пластичность и становятся удобны при плетении различных видов сеток.

Видео по теме:

Кручу-верчу проволоку: исторические факты и особенности

Проволока – это вам не просто проволока. Это вам любая википедия скажет. Это только кажется, что проволока появилась из папиного гаража, и если утащить правильный кусочек, то лет в 8 можно стать обладателем симпатичного перстенечка. На самом деле все началось намного раньше.

Проволоку умели делать еще древние египтяне, правда, делали они ее из золота и серебра. Использовался этот недешевый, но мягкий и удобный в работе материал для ювелирных украшений и фиксации причесок. Чуть позднее за изготовлением украшений из проволоки были замечены викинги, и получалось у них это дело весьма неплохо, хоть и грубовато на наш вкус.

Европейцы оказались более практичными, да и проволока к тому времени стала делаться не только из драгоценных металлов. Средневековая Европа мастерила вязальные спицы и рыболовные крючки, иголки, элементы армейского обмундирования, а также факела. В это же время европейцы соединили тонкую проволоку и шелковую нить и открыли технику «ганутель» (канитель). Мастера, обматывая нитью проволочный каркас, создавали удивительные воздушные цветы и листья для украшения церквей. Эта кропотливая техника дошла и до наших времен.

Тончайшей золотой и серебряной проволокой вышивали иконы и ризы священнослужителей. «Златошвейка» – почетное звание, заслуженное десятилетиями упорного труда, ведь работать с таким дорогим материалом доверяли не каждой мастерице. А теперь представили себе роскошь церковного облачения тех времен, количество церквей, икон и священнослужителей в отдельно взятом средневековом городке и прикинули, сколько проволоки-нитки производилось в те времена.

При соединении проволоки и тонких металлических пластинок появилось искусство перегородчатой эмали. Первые упоминания об этой технике на Руси датируются концом 12 века, то есть к этому времени проволока уже дошла в наши края. «Перегородчатая эмаль – трудозатратная и сложная эмальерная техника, не поддающаяся механизации», уверяет Википедия. Не поддающаяся механизации – значит, только ручной труд, глазомер, твердая рука и недюжинное терпение. Но и изделия в этой технике жили века.

Сейчас проволока активно используется во флористике и работе с бусинами, а также в сложной и удивительной технике wire-wrap, которая при всей своей сактуальности уходит корнями в далекие древние времена.

Если вы дочитали до этого места и не уснули от скуки, а наоборот, уже готовы мчаться и проводить ревизию в папином гараже или ближайшем «железном» рынке и уже прикидываете, можно ли использовать утюг вместо наковальни, погодите, дочитайте до конца, я вам еще немного расскажу, уже чуть более практичное.

- Проволока бывает разной толщины, в разных странах её измеряют по-разному: в долях мм, в gauge. Если понадобится в этом разобраться – интернет полон таблиц сравнения, разберетесь, не переживайте! На вопрос «девочка, а какая тебе проволока нужна?» не тушуйтесь, а отвечайте: разная! Для каркаса, например, подойдет толщина 1.0, 08, 1.2 мм, для оплётки — 0.2, 04, 06. Начнете «крутить» – сами поймете, с чем вам удобнее работать.

- Проволока бывает разной формы. Основные: круглая, полукруглая (для шинок), квадратного сечения и спиральная (для художественных деталей).

- Металл, из которого изготавливают проволоку, может быть практически любым. В основном мастера используют медь, латунь, нейзильбер, мельхиор, серебро. Делают украшения и из алюминия, но в целом это очень мягкий металл и больше используется во флористике.

- Зато алюминиевая проволока бывает разных цветов!

- Существует проволока с покрытием – посеребрение, позолота. С ней нужно обращаться очень бережно, дабы не повредить верхний слой.

- Существует так называемая «наполненная» проволока (Gold Filled и Silver Filled) — это трубочка из серебра или золота, наполненная медью. Тут слой драгоценного металла намного толще, чем при посеребрении / позолоте. Наполненное серебро можно даже патинировать и полировать.

- Медь, латунь, мельхиор и другие цельные металлы можно патинировать – обрабатывать химически для того, чтобы придать изделиям «благородный» вид, выявить их объём.

- Аллергия – бич нашего века. Чтобы избежать аллергии на металл, изделия из проволоки иногда покрывают специальными лаками. Обращаться с таким изделием нужно бережно, чтобы не поцарапать тонкий верхний слой.

Вот такая она – «обыкновенная» проволока.

Технологический процесс изготовления проволоки из цветных металлов и сплавов :: Технология металлов

- ОБЩИЕ СВЕДЕНИЯ

Технологический процесс изготовления проволоки — это ряд последовательных операций (травление, термообработка, волочение и другие), при осуществлении которых происходит уменьшение сечения заготовки и достигаются необходимые свойства проволоки.

Качество изделия и экономические показатели производства проволоки зависят от технического уровня процесса. Важным условием снижения трудовых затрат в производстве проволоки является сокращение циклов. Это достигают путем волочения проволоки с максимально возможными суммарными обжатиями (табл. 1).

Таблица 1

Допустимые суммарные обжатия

Сплав или металл | Максимальное суммарное обжатие, % | Сплав или металл | Максимальное суммарное обжатие, % |

Медь M1 | 99,9 | Константан | 99 |

Л80 | 95—99 | Никель | 99 |

Л62 | 80—96 | Алюмель | 80-90 |

ЛС 59-1 | 40—50 | Хромель | 80—90 |

БрБ-2 | 35-85 | Монель-металл | 80-95 |

БрКМцЗ-1 | 80—90 | Алюминий | 99,9 |

БрОЦ4-3

| 80—99 | Цинк | 99,9 |

Манганин

| 99 | Титан (ВТ1) | 45-60 |

Они зависят главным образом от пластичности металла и диаметра обрабатываемой проволоки. Чем меньше диаметр, тем больше допустимое суммарное обжатие. Например, при волочении проволоки бериллиевой бронзы из катанки 7,2 мм в начале процесса до размера 4,5 мм допускаются обжатия между отжигами, равные 30—40%, а из заготовки диаметром 1,0—0,5 мм волочение ведется с суммарным обжатием 75—85%.

Важным фактором, определяющим технологию производства проволоки, является заготовка и способ ее получения. От диаметра заготовки, ее качества зависит трудоемкость производства и качество проволоки.

2. ЗАГОТОВКА ДЛЯ ПРОВОЛОКИ

Заготовку для изготовления проволоки получают следующими способами:

1. Прокаткой слитков на проволочно-прокатном стане до диаметра 6,5—19 мм. Этот способ является наиболее производительным и широко используется для получения заготовки из меди, медных сплавов, алюминия, никеля, никелевых и медно-никелевых сплавов, латуней (Л62, Л68, ЛА85-0,5), цинка, бронз (ОЦ4-3, КМЦ-3-1, ББ2), титана и титановых сплавов.

2. Горячим прессованием на гидравлических прессах. Этим способом можно получить заготовку диаметром 5,5—20 мм и выше с высоким качеством поверхности. Однако этот метод менее производителен, чем прокатка, и связан с получением значительных геометрических отходов — от 10 до 25%. В то же время при прокатке эти отходы составляют 2—4%. Прессованием получают заготовку из сплавов, сортовая прокатка которых затруднена, например латуни ЛС59-1, ЛС63-3 и др., а также при необходимости получения проволоки с высоким качеством поверхности и сложным профилем.

3. Разрезкой холоднокатаных дисков по спирали специальными ножницами на прямоугольную заготовку (например, размером 6×8 мм). Этот способ применяется для сплавов, не выдерживающих горячей деформации. К таким сплавам относится фосфористая бронза.

4. Металлокерамическим способом — путем спекания порошков в длинные прямоугольные заготовки и последующей ковки их на ротационно-ковочных машинах. Этот способ применяется для тугоплавких металлов (молибден, вольфрам и др.).

3. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ МЕДИ

Заготовкой для волочения медной проволоки служит катанка диаметром 7,2—19 мм или прямоугольного сечения. Для изготовления проволоки сложного профиля применяется прессованная заготовка соответствующего профиля. Заготовку травят в 8—12%-ном водном растворе серной кислоты, подогретом до 40—50 °С. Волочение катанки диаметром 7,2 мм, предварительно сваренной встык, производят на машинах со скольжением типа ВМ-13 на размер 1,79—1,5 мм. Для смазки и охлаждения применяется мыльно-масляная эмульсия. Далее волочение ведут на 22-кратной машине на размер 0,38—0,2 мм, скорость волочения до 18 м/сек. Затем волочение на 18-кратных машинах на диаметры 0,15—0,05 мм. На последнем переделе волочения применяют алмазные волоки. Угол рабочего конуса волок 16—18°.

Проволоку диаметром 0,15—0,05 мм изготавливают без промежуточного отжига. При необходимости проводится безокислительный отжиг, как правило, на готовых размерах в конвейерных электропечах с водяным затвором или в шахтных электропечах без доступа воздуха.

На некоторых заводах кабельной промышленности эксплуатируются волочильные машины с совмещенным отжигом медной проволоки. Применение таких машин позволяет снизить трудоемкость изготовления проволоки и повысить степень автоматизации производства. В настоящее время работают над улучшением качества отжига проволоки на этих машинах.

4. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ АЛЮМИНИЯ

Алюминиевую проволоку изготавливают из катаной заготовки диаметром 7—19 мм. При горячей прокатке алюминий покрывается очень тонким слоем окислов, влияние которого на процесс волочения незначителен, поэтому горячекатаную заготовку обычно не травят. Но при длительном хранении на металле образуется слой окислов, который рекомендуется стравливать. В этом случае производят травление в водном растворе, содержащем 8—12% H2SO4 .

Изготовление алюминиевой проволоки средних и тонких размеров проводится по следующей схеме.

Волочение катанки диаметром 7,2 мм на 1,8 мм осуществляется на многократных машинах без скольжения типа ВМА-10/450. Далее волочение на размер 0,47—0,59 мм проводится на 15 волочильных машинах со скольжением; скорость волочения до 18 м/сек.

На машинах без скольжения применяется густая смазка, на машинах со скольжением — мыльно-масляная эмульсия.

При многократном волочении алюминиевой проволоки в целях снижения обрывности принимают величину вытяжек на 5% ниже, чем для меди. Волоки применяются с углом рабочего конуса, равным 24—26°.

5. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ЦИНКА

Цинковая проволока изготавливается из цинка марок ЦО и Ц1. Заготовкой для волочения служит катанка диаметром 7,2 мм, ее протягивают на размер 3,7 мм на 6-кратной машине со скольжением типа 6/480. Смазкой служит мыльно-масляная эмульсия, приготовленная из пасты Ц4 с добавкой серного цвета. Далее волочение на машинах со скольжением типа 8/250, 10/250 с диаметра 3,7 мм на готовые размеры 1,5—2 мм. Смазка та же, что и для предыдущего передела волочения. При волочении цинковой проволоки особое внимание должно уделяться подготовке смазки и волок. Для снижения усилий на преодоление трения рекомендуется уменьшить площадь контактирования проволоки в очаге деформации, для чего угол рабочего конуса волоки увеличивают до 24—26°, а длину рабочего пояска уменьшают до 0,3 диаметра готовой проволоки.

Цинковую катанку обычно не подвергают травлению, так как тонкий слой окислов, покрывающий ее, не оказывает влияния на процесс волочения.

6. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ТИТАНА

Заготовкой для волочения проволоки из титана служит катанка диаметром 8 мм. Волочение ведут на однократных или многократных машинах без скольжения в твердосплавные металлокерамические волоки. Для смазки применяют сухой порошкообразный графит. Скорость волочения от 20 до 50 м/мин. Допустимые суммарные обжатия при волочении проволоки из титана марки ВТ1 — от 45 до 60%. После такой деформации проводится отжиг в электропечах при температуре 620—640°С, выдержка при данной температуре 20 мин.

Отожженные бухты проволоки погружают в соляноизвестковый раствор следующего состава: 100—150г/л гашеной извести (СаО) и 80—100 г/л поваренной соли (NaCl). Температура раствора 80—90 °С. После обработки в растворе бухты просушивают в токе теплого воздуха. Полученный на поверхности проволоки известковый слой способствует лучшему захвату сухого порошкообразного графита.

Готовую проволоку травят для снятия альфированного слоя. После травления проволоку подвергают вакуумному отжигу для повышения пластичности и снижения содержания водорода. Температура отжига 750— 800 °С, время выдержки 4—6 ч, охлаждение в печи до 250 °С. В печи поддерживается вакуум от 13,3 до 6,65 мн/м2 (от 1 · 10-4 до 5 10-5 мм рт. ст.).

По указанной технологии изготавливается проволока из титана марки BT1 диаметром от 1,2 до 7 мм. Волочение ведут в твердосплавные металлокерамические волоки с углом рабочего конуса 8—10°.

Проволоку из титановых сплавов изготавливают по этой же технологии, но с большим количеством промежуточных отжигов, так как допустимое суммарное обжатие при обработке сплавов снижается до 30—40%.

7. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ НИКЕЛЯ И ЕГО СПЛАВОВ

Проволоку из никеля и его сплавов изготавливают из катаной заготовки. Поверхность катанки из никелевых сплавов и заготовка после отжига имеют весьма плотную окисную пленку, препятствующую процессу волочения, поэтому в производстве проволоки особое внимание уделяется подготовке поверхности. С этой целью применяется комбинированное щелочно-кислотное и кислотно-солевое травление, известково-солевое покрытие поверхности заготовки .

Волочение проволоки из никелевых и медно-никелевых сплавов, обладающих высокой твердостью и прочностью, связано с повышенным износом волок, поэтому в процессе производства этой проволоки вопросу стойкости волок также уделяется большое внимание. С этой целью повышается качество подготовки поверхности металла, подготовки волок и смазки, внедряется волочение проволоки в условиях жидкостного трения. В настоящее время волочение проволоки из никеля, кремнистого никеля, никеля марганцовистого, константана, хромеля на многократных машинах без скольжения ведется в так называемые сборные волоки , создающие условия жидкостного трения.

Проволоку из никеля и его сплавов отжигают в электропечах шахтного типа без доступа воздуха, а также в протяжных электропечах. Для получения светлой поверхности рекомендуется вести отжиг в среде генераторного газа, диссоциированного и неполностью сожженного аммиака, содержащего 5% водорода, или в чистом осушенном водороде. Отжиг термоэлектродной проволоки на готовых размерах ведется в окислительной среде для получения надежной окисной пленки, которая в значительной мере определяет свойства проволоки (стабильность т. э. д. с).

8. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ВОЛЬФРАМА

Заготовкой для вольфрамовой проволоки служат вольфрамовые штабики квадратного сечения 15X 15 мм, длиной около 0,5 м, полученные металлокерамическим способом.

Перед волочением штабики проковывают на ротационно-ковочных машинах на диаметр 2,5—3,0 мм. Кованую заготовку протягивают на диаметр 1 мм на цепных волочильных станах длиной до 30 м. Волочение горячее, для чего стан оборудован газовой печью. Перед задачей в волоку конец прутка заостряют путем нагрева до вишнево-красного цвета и погружения в коробку с сухим азотнокислым калием или натрием. Под действием высокой температуры соль растворяется и равномерно растворяет концы вольфрамовых прутков на длине 100—120 мм. Следует избегать попадания азотнокислого калия или натрия в канал волоки во избежание его порчи. После заострения с конца прутка смывают остатки азотнокислого калия или натрия водой и смазывают его коллоидно-графитовым препаратом марки B-1. Заостренный конец нагревают в печи и затягивают в волоку на длину до 200 мм. Затем конец прутка прогревают вместе с волокой, быстро устанавливают в волокодержатель и протягивают.

Волочение ведется на скорости 0,1—0,15 м/сек. Волоки твердосплавные с углом рабочего конуса 8—10 град. Перед волочением волоку нагревают до температуры 500 °С, а проволоку до 1000—850 °С в зависимости от диаметра (с уменьшением диаметра снижается температура).

Таким образом процесс повторяют 7—8 раз до диаметра 1 мм, после чего проволоку сворачивают в моток.

Далее волочение на размер 0,5—0,55 ведут на однократных волочильных машинах в 6 протяжек. С фигурки проволока проходит через смазочную коробку с коллоидно-графитовым препаратом марки В-1, разбавленным дистиллированной водой в соотношении 1:1, попадает в газовую печь, где нагревается до температуры 800—750 °С, протягивается в победитовую волоку со скоростью 0,16—0,20 м/сек и принимается на барабан диаметром 500 мм.

Волочение на более тонкие размеры проводится по этой же схеме с приемом проволоки на барабаны диаметром 200 мм или на катушки. Скорость волочения до 0,3—0,4 м/сек. Для смазки применяют препарат марки В-1, разбавленный дистиллированной водой в соотношении 1 : 2. Волочение проволоки диаметром 0,34—0,32 мм и ниже ведется в алмазные волоки типа Т, которые нагревают перед волочением до 400 °С.

9. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ БЛАГОРОДНЫХ И РЕДКИХ МЕТАЛЛОВ

Для изготовления проволоки из серебра применяют катаную или прессованную заготовку диаметром 7—8 мм. Волочение заготовки ведут без промежуточного отжига до размера 0,26 мм по следующей схеме. До диаметра 3—3,5 мм применяют однократное волочение. В качестве смазки используют хозяйственное мыло. Волочение на этом переделе можно вести на многократных волочильных машинах со скольжением типа ВМ-13 или СМВ-П-9. Волочение до размера 1,2 мм ведут на 15-кратной машине со скольжением типа 15/250, затем на машине типа 22/200 до диаметра 0,26 мм. На этом размере проводится отжиг в камерной электропечи при температуре 250 °С, выдержка 30 мин.

Дальнейшее волочение на тончайшие размеры до 0,02 мм проводится на 18 волочильных машинах со скольжением без промежуточного отжига. На машинах со скольжением смазкой служит мыльная эмульсия. Волоки твердосплавные металлокерамические с углом рабочего конуса 16—18 град. Для тончайшего волочения применяют алмазные волоки типа М.

В процессе обработки серебряной проволоки заготовка и промежуточные размеры после отжига травлению не подвергаются. Особое внимание уделяется чистоте рабочего места, качеству поверхности проволоки, подготовке производства с целью исключения обрывности и потерь металла.

Для получения проволоки тончайших диаметров (до 0,001 мм) из золота, платины и сплавов благородных металлов применяют волочение в медной рубашке, для чего пруток из благородных металлов или сплавов диаметром до 2 мм закладывают в .медную трубку диаметром 10 мм и с толщиной стенки 4 мм. Такую биметаллическую заготовку подвергают волочению до расчетного размера.

Так, для получения платиновой проволоки диаметром 0,01 мм волочение биметаллической заготовки ведут до диаметра 0,05 мм, для получения диаметра 0,005 мм — волочение до 0,025 мм, для диаметра 0,004 мм — волочение до 0,02 мм и т. д. Перед применением проволоки из благородных металлов с нее стравливают верхний слой металла (медную рубашку) раствором азотной кислоты в дистиллированной воде в соотношении 1:1.

Проволоку из бериллия и его сплавов диаметром от 1 до 0,12 мм производят волочением при температурах 420—450 °С. Обжатие за проход составляет 25%. В качестве смазки используют коллоидный графит в масле, а также смесь графита с дисульфидом молибдена. После каждого третьего прохода проволоку подвергают промежуточному отжигу при 800 °С в течение 6 ч 30 мин. Очистку поверхности проволоки производят ультразвуковым методом, так как травление снижает ее механические свойства.

10. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ЛАТУНЕЙ

Пластичность латуней ниже пластичности меди, поэтому в процессе обработки они быстрее нагартовываются и требуются промежуточные отжиги. По пластичности латуни можно условно разделить на три группы: 1) пластичные латуни, содержащие выше 78—80% меди. К ним относятся латуни Л80, ЛА85-0,5, Л90 и др.; 2) латуни средней пластичности, содержащие 60—70% меди. К ним можно отнести Л62, Л68; 3) латуни низкой пластичности. К ним относятся латуни марок ЛС59-1, ЛО60-1.

Изготовление проволоки толстых и средних размеров из латуней первой группы можно вести без промежуточного отжига; тонких размеров—с одним промежуточным отжигом и тончайших—с двумя отжигами.

Из латуней второй группы изготовление проволоки толстых размеров ведется без промежуточных отжигов; средних размеров— с одним и двумя промежуточными отжигами; тонких размеров — с тремя отжигами и тончайших — с четырьмя промежуточными отжигами.

Проволока из латуней третьей группы диаметром выше 5 мм производится из прессованной заготовки соответствующего диаметра без промежуточных отжигов. Проволоку диаметром ниже 5 мм изготовляют с промежуточными отжигами через каждые 30—40% обжатия.

С улучшением технологии подготовки поверхности металла перед волочением, повышением качества волочильного инструмента и смазки, а также улучшением качества заготовки суммарные обжатия при волочении латунной проволоки могут быть повышены и, следовательно, сокращено количество промежуточных отжигов.

В связи с большой градацией латунной проволоки по механическим свойствам термическая обработка в технологическом процессе ряда марок латунной проволоки (Л62, Л68 и др.) имеет важное значение, определяющее качество проволоки (механические свойства) и условия ее дальнейшей обработки. В процессе производства латунной проволоки особое внимание должно уделяться отжигу, с точки зрения его равномерности, и подготовке поверхности проволоки после отжига для дальнейшей обработки. Многократное волочение латунной проволоки средних и тонких диаметров ведется с частными обжатиями 17—18%. Желательно работать на меньших обжатиях, если позволяет машина.

Травление заготовки проволоки и промежуточных размеров после отжига проводится в 5—15%-ном водном растворе серной кислоты. Удовлетворительное качество травления латунной проволоки получается при условии погружения ее в раствор на приспособлении, обеспечивающем равномерное травление каждой бухты .

Для получения светлой поверхности проволоки после отжига в отдельных случая проводится травление в растворе, содержащем 2 ч. серной кислоты, 1 ч. азотной кислоты и 6 ч. воды с последующим пассивированием в водном растворе, содержащем 150 г/л хромпика и 400—450 г/л серной кислоты. После пассивирования производится нейтрализация в щелочном растворе. Латунная проволока отжигается в шахтных электропечах без доступа воздуха и в протяжных электропечах.

Наиболее равномерный отжиг получается в протяжных электропечах, а также в шахтных электропечах с принудительной циркуляцией воздуха. Хорошие результаты по равномерности отжига проволоки Л62 получены в шахтных электропечах колодцевого типа, оборудованных автоматическим регулированием температур по зонам с учетом тепловой инерции печи. При этом достигнуты узкие пределы механических свойств проволоки в одной партии: предел прочности от 400 до 460 Мн/м2 (40— 46 кгс/мм2), а в одном мотке колебания не превышают 30 Мн/м2 (3 кгс/мм2) (проволока была изготовлена из латуни марки Л62 с содержанием меди 62—63%).

Для волочения латунной проволоки применяют твердосплавные металлокерамические волоки с углом рабочего конуса 14— 18 град. Проволоку диаметром ниже 0,2 мм протягивают в алмазные волоки типа П.

Источник:

Хаяк Г.С. Волочение проволоки из цветных металлов и сплавов,Металлургия, 1967.

Из истории проволоки

Человечество никогда не останавливается в своем развитии, постоянно прогрессируя. Причем это касается не только современности. Даже в древние времена люди придумывали различные вещи, которые помогали им украсить и улучшить собственный быт. Как раз одним из таких изобретений и стала всем известная проволока. Конечно, она не обладает таким значимым функционалом, как, допустим, колесо, однако она является такой же незаменимой частью человеческого существования. В наше время проволока применяется во многих областях и распространена по всему миру.

Если верить данным, полученным в ходе археологических раскопок, то можно сказать, что история этой стальной нити началась еще за 3000 лет до н.э. — в древнем Египте. Специалисты сделали предположение, что в те времена проволка использовалась для создания и украшения причесок. Причем делалась он в таких случаях из серебра и золота. Изготавливалась проволка посредством скручивания очень узких металлических полосок. А для того, чтобы не возникало острых углов, полосы прокатывались между двумя плоскими поверхностями. Проволока с шестиугольным и квадратным сечением создавалась методом плющения. И со временем этот метод стал известен в Азии — и только после этого пришел в Европу.

Известно, что примерно в 7 веке до н.э. персы изобрели новый способ создания проволоки и назвали его волочением. В этом случае прутья из металла протягивали через специальные отверстия, чей диаметр был меньше самого сырья. В Европе об этом способе узнали только в 10 веке. Кстати, европейцы использовали проволоку для создания вязальных спиц и факелов, обмундирования армии, изготовления иголок, рыболовных крючков и многого другого. А золотыми и серебряными металлическими нитями стали расшивать различные ткани.

Предположительно в середине 17 века на территории Англии возникли особые механические станки, которые предназначались для проката проволки. А в 19 веке люди изобрели способ защиты металла от ржавчины, и заключался он в покрытии поверхности специальным черным лаком. Ориентировочно в этот же период появилась возможность массового производства проволоки, причем это было напрямую связано с появлением первых паровых машин.

Сейчас существует большое количество самых разных типов проволоки, различающихся сечением и составом. Она изготавливается из меди, свинца, серебра, олова, цинки и так далее. Сечение же бывает круглым, овальным, квадратным, а также трапециевидным. Таким образом, проволока прочно обосновалась в современной жизни. Не будь ее, мир, скорее всего, выглядел бы совершенно по-другому.