Как согнуть панель МДФ

МФД достаточно удобный материал, используемый для изготовления мебели, включая и изделия необычной формы. Вы можете согнуть МФД, но это процедура, которая потребует немало сил. Для создания гнутых фасадов прекрасным решением станут листы толщиной в 9 миллиметров. Чтобы фасад был гладким с обеих сторон, необходимо использовать два листа, которые в результате будут соединены в один (внешний и внутренний листы).

Как согнуть панель МФД в домашних условиях?

Далеко не во всех случаях нужно отделывать только прямолинейную поверхность. Если у Вас есть фантазия, то Вы сможете создать декоративные элементы круглого или полуовального профиля, разнообразив его стиль, но вот как поступить с панелями МДФ, которые имеют прямоугольный профиль.

Как показывает практика, гибка такого отделочного материала более чем возможна, но при условии применения тонких панелей. Их толщина должна быть не больше 3 мм и только под покраску.

Чтобы согнуть панель МДФ, сделайте надрезы листа поперек сгиба. Для того чтобы все прошло гладко, нужно изготовить шаблон, который позволит листам держать форму. Дальше необходимо отрезать кусочки листа МФД определенного размера, но лучше брать с запасом (прежде всего, это касается наружного листа), потом все лишнее Вы сможете легко обрезать.

Затем на местах сгиба через каждые 5 мм нанесите линии. Дальше возьмите дисковую плиту и вставьте настройки так, чтобы недопил составлял примерно 1 мм. Дальше собираем опилки, после чего смешиваем их со столярным клеем и заполняем этой смесью отверстия. Поскольку смесь должна напоминать кашицу, нужно заполнить отверстия с помощью шпателя.

Остатки клея и опилок убираются следующим образом: смочите кисть в воде и обработайте ею по поверхности, тщательно разглаживая пасту. Выложите лист на шаблон и аккуратно прибейте гвоздями, которые в последствие будем убирать (не стоит забивать их слишком сильно). Дальше снимаем заготовку, обрезаем все лишнее, цепляем фурнитуру, красим и шлифуем.

Возможно Вам будет также интерестно:

Как гнуть МДФ? — Домашний уют от AgroStroy2.Ru

Как делают гнутые фасады из мдф: обзор

Здравствуйте дорогие друзья.

В своих статьях я не раз обращал ваше внимание на то, что современные технологии изготовления корпусной мебели (и условия ее изготовления) таковы, что человеку, для того, чтобы сделать любое изделие, нужен только проект, деньги (на закупку материалов и фурнитуры), и, собственно, свои (или чужие) руки для его сборки и установки.

Но, проектируя мебель, любой мебельщик должен «играть по правилам» посредников, участвующих в этом производстве, например, тех же изготовителей мебельных фасадов.

Например, такие фирмы-изготовители, имеют, так называемый, стандартный ряд, а за изготовление нестандартных размеров, как правило, берут хорошую наценку.

А если дело касается изготовления радиусных фасадов, то «нестандарт» касается только размеров фасадов по высоте.

Радиусы таких фронтов в любом случае, будет стандартными (да и как иначе, если на фирме под их изготовление существуют определенные шаблоны, не будут же они под каждый «нестандартный» заказ изготавливать новые шаблоны). Их, обычно, три-четыре варианта (а то и меньше).

Но как же так получается, что, иногда, «на глаза» попадается мебель, фасады которой имеют явно не стандартные радиусы кривизны?

А это происходит тогда, когда мебельщик включает в свой, довольно простой (с точки зрения организации производства) производственный процесс, самостоятельное их изготовление.

Таким образом, немного усложнив сам процесс, можно делать мебель, которую не делает «в округе» никто!

Для примера мы с вами рассмотрим изготовление гнутых фронтов из МДФ нестандартного радиуса скругления.

Упрощением данного процесса будет то, что нет необходимости изготавливать специальный шаблон каждый раз.

Шаблоном может служить сам модуль и его кривые полки и горизонты.

Итак, каждый фасад изготавливается из двух листов МДФ, толщиной 9мм (в итоге, их конечная толщина будет 18мм).

Если взять изначально, плиту с большей толщиной, то может возникнуть проблема при изготовлении элементов с малым радиусом.

При вырезке заготовок, нужно учесть, что наружный радиус будет всегда больше внутреннего (за счет толщины изделия), и с этим учетом, нужно дать допуск на размеры листов (так же, необходимо дать допуски на размеры по высоте). Они все равно, в процессе последующей обработки обрежутся.

На заготовках нужно сделать метки их центров, для того, чтобы потом точно подогнать друг к другу.

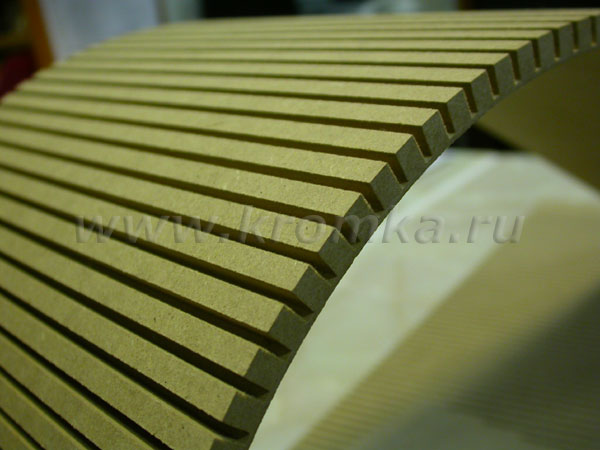

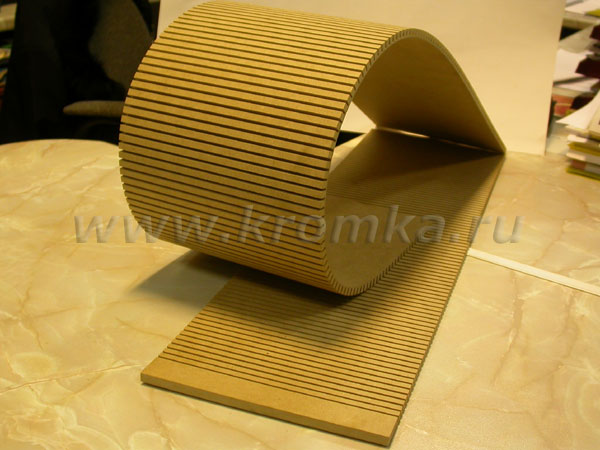

Для того чтобы согнуть листы МДФ, нужно сделать пропилы (примерно, на расстоянии 5-ти миллиметров друг от друга). Пропилы должны быть такими, чтобы не доходить до края листа на 1-1,5 миллиметра.

Из стружки (которая в любом случае будет образовываться в результате такой обработки) и столярного клея, нужно сделать специальную «пасту», которой заполнить получившиеся пазы в МДФ.

Получившаяся смесь для этого, должна быть не слишком густой и не слишком жидкой (ее плотность можно регулировать, добавляя обычную воду).

Итак, когда пазы от пропила на заготовках заполнены вышеописанной пастой, их нужно закрепить на шаблоне (в данном случае, на модуле, который, и будет выполнять роль шаблона).

Лицевая сторона МДФ должна быть сверху и снизу.

То есть, первый лист ложится лицевой стороной на шаблон, а пропилами вверх. А второй лист ложится пропилами вниз (к пропилам первого листа) и лицевой стороной вверх.

Сами листы фиксируем на шаблоне с помощью струбцин, и листы прибиваются друг к другу сапожными гвоздиками.

Эти гвоздики потом нужно будет вытянуть, а отверстия, которые они оставят на поверхности материала, зашпаклюются при его последующей обработке.

Итак, зафиксированные листы держим до полного высыхания, после чего, снимаются, и начинается их обработка (обрезка и обработка краев, торцов, шпаклевка, грунтовка, покраска).

Вот так, по сути, довольно просто (и, что самое главное – в домашних условиях) можно сделать отличные фасады.

А, имея такую возможность, можно делать красивую и неповторимую мебель.

Мужской сайт

Настоящий мужик должен быть хозяином в доме!

Как согнуть МДФ

Как согнуть МДФ

В настоящее время все большей популярностью стали пользоваться гнутые фасады из МДФ для кухни, спальни и других элементов мебельной обстановки. Закругленные формы позволяют получить новые дизайнерские решения и создать гармоничную законченность мебельной архитектуры интерьера.

Как согнуть мдф?

Поэтому изготовление гнутых фасадов из МДФ является неотъемлемой частью прогрессивного мебельного производства.

На современном уровне развития технология изготовления гнутых фасадов использует специальную плиту МДФ типа Master Form, Topan form и так далее толщиной 8 мм. С одной из сторон она имеет прорези с интервалом около 5 мм, за счет которых легко гнется и хорошо сохраняет приданную форму. Склеивая на шаблоне две заготовки, тыльной стороной друг к другу, после соответствующе доработки, можно получить полноценные гнутые мебельные фасады толщиной 16 мм.

Другая, более дешевая технология изготовления гнутых фасадов заключается в формировании стопки тонких листовых элементов, промазанных клеем и дальнейшем сгибании их в специальных пресс-формах до окончательного подсыхания клея.

Наиболее ответственным элементом технологии гнутых фасадов из МДФ является изготовление шаблонного каркаса. Радиус шаблонов должен быть приблизительно на 3% меньше необходимого радиуса, так как готовый гнутый фасад из МДФ в течение двух недель продолжает разгибаться. По ширине следует сделать припуск для крепежа. В качестве материала для шаблона могут использоваться остатки ДСП.

Гнутые фасады из МДФ, как правило, изготавливаются из листов гладкого ДВП или ХДФ толщиной 3-4 мм. Для первого, или нижнего слоя можно использовать ламинированный ХДФ, чтобы придать приятный вид будущему фасаду с внутренней стороны.

Заготовки для гнутых фасадов вырезаются на форматно-раскроечном станке с припуском для закрепления их на шаблонном каркасе и дальнейшей обработки.

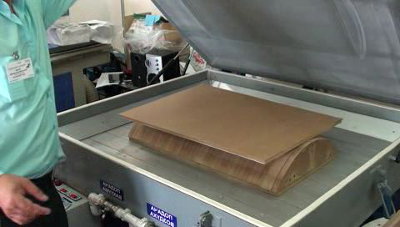

Листы ДВП или ХДФ, с помощью валика покрываются клеем и складываются в стопку, а затем вся стопа закрепляется шурупами на шаблоне. Получившаяся конструкция укладывается вакуумный пресс и накрывается силиконовой мембраной. Процесс склеивания происходит в вакууме и длится при температуре на рабочей поверхности 40-60°С не менее 40-60 минут.

Полученные гнутые заготовки, после полного остывания, отправляются на круглопильный станок для обрезания свесов и доведения до требуемых размеров.

Фрезеровка кромки при отсутствии более сложного оборудования производится ручной фрезерной машиной с кромочной калевочной фрезой. Рисунок на лицевой стороне выполняется на фрезерно-копировальном станке с шаблоном.

Для обработки вогнутой поверхности потребуется фрезерный станок для гнутых фасадов с изогнутым основанием, повторяющим радиус изделия и соответствующий шаблон.

Обтягивая гнутые фасады из МДФ ПВХ пленкой на мембранно-вакуумном прессе, следует использовать специальные подложки, сохраняющие полученный радиус изгиба изделия.

Технология изготовления гнутых фасадов достаточно легко осваивается начинающим производством мебельных фасадов из МДФ. При этом возможны некоторые инвестиции в дополнительное оборудование. Однако, как показывает практика, собственное производство гнутых фасадов обходится предприятию гораздо дешевле, чем приобретение готовых изделий.

— Фасады (//promebelclub.ru/forum/forumdisplay.php?f=30)

Гнутые фасады из МДФ и МДФ-профиля: технология производства

Наиболее интересным и привлекательным для потребителей в последнии годы стало использование производителями деталей изогнутых, закругленных форм, как главного декоративного элемента изделия мебели. Использование деталей закругленных форм дает возможность не только получить новые архитектурно-художественные решения мебели, но и убрать острые углы, что, согласно правилам фэн-шуй, позволяет создать гармоничную обстановку в помещении.

Скрытый текст

С изобретением способов промышленного производства шпона, то есть тонких листов древесины, полученных безопилочным делением непосредственно из бревна или предварительно выпиленного из него бруса, появилась и фанера клееная, то есть материал в виде плоских листов, склеенных из нескольких листов шпона. Причем, если при склеивании, еще до отверждения клея, листы шпона в пакете могут быть легко изогнуты на довольно большой угол, то после завершения отверждения клея взаимное смещение отдельных листов исключается и материал принимает заданную при склеивании форму, приобретая высокую прочность на изгиб. На этом принципе и основано изготовление гнутоклееных деталей, то есть изделий, сформированных из отдельных тонких листовых элементов, совместно изгибаемых при их склеивании между собой и выдерживаемых в прессе до полного отверждения клея.

Технология производства гнутоклееной мебели постоянно модернизируется и совершенствуется. Одной из самых известных является технология производства гнутых фасадов, разработанная специалистами Всероссийского проектно-конструкторского и технологического института мебели /ВПКТИМ/, специализирующегося на оказании технической помощи предприятиям в организации производства мебели. Она позволяет изготавливать щиты из клееного блока массивной древесины толщиной 4-6мм, а также из пиленого шпона.

Конструкции первого типа — на основе клееного щита из массивной древесины с выпильными пазами или из нескольких слоев клееного щита — разработчики рекомендуют использовать без облицовки, что подчеркнет красоту и своеобразие текстуры натурального дерева. Отделка — прозрачными лаками. Учитывая менталитет российского потребителя, который, в отличие от скандинавов, не привык к использованию в бытовой мебели сучковатой древесины сосны и ели, поверхность детали можно завуалировать полупрозрачным красителем, который слегка приглушит текстуру дерева, не закрывая ее полностью.

Как согнуть МДФ.

Поверхность осины так обрабатывать нельзя, чтобы не скрыть ее красивые шелковистые переливы.

Второй тип — со средним слоем из низкосортной древесины и облицовкой любым натуральным или синтетическим облицовочным материалом. Особый интерес представляют облицовки из наборного мозаичного щита и из пиленого шпона осины. В основе конструкций этого типа лежит применение малоотходных технологий.

Как основной унифицированный элемент при разработке конструкций любого типа принята гнутая деталь с R изгиба от 400 до 600мм, толщиной 16-20мм. Форма и радиус изгиба детали выбраны на основе анализа современных тенденций в дизайне мебели, представленной на международных выставках в Кельне, в Милане и Москве. На базе такой детали, как в детском конструкторе, путем комбинирования различных ее вариантов можно получить самые разнообразные формы поверхности: круглые, волнистые, с изгибом в вертикальной или горизонтальной плоскостях. При разработке конструкций и технологий большое внимание обращается на обеспечение необходимой жесткости и формоустойчивости склеиваемых деталей гнутой формы, а также их экологической чистоты. При этом большое значение имеют физико-механические характеристики используемого клея. Измерения формоустойчивости деталей различных конструкций показали, что у деталей многослойных конструкций после изготовления могут происходить незначительные изменения радиуса изгиба в сторону его увеличения. Расстояния между крайними точками радиусной детали через 10 суток после изготовления может увеличиться в среднем на 3-4 %, что находится в пределах нормы для гнуто-клееных деталей. После этого срока форма стабилизируется и дальнейших изменений не происходит. У деталей со специальными закладными элементами никаких изменений радиуса изгиба не происходит. Изготавливать детали можно с применением деревянных или металлических обогреваемых пресс-форм, специальных или обычных облицовочных прессов, холодным или горячим способом. Для любого среднего или даже малого предприятия может быть найден приемлемый для него вариант технологии. Последующая за склеиванием механическая обработка и отделка деталей производится по традиционным технологиям с использованием обычного оборудования.

Как пример полного технологического цикла по производству гнутоклееной мебели можно привести линию, предлагаемую одним из ведущих поставщиков мебельного оборудования — КАМИ. Подобная линия демонстрировалась на одной из недавно прошедших в Москве мебельных выставок и привлекала к себе внимание посетителей. Кстати, в сопроводительной документации, представленной поставщиком оборудования, данный процесс назван ни больше, ни меньше — «увлекательным».

Оснащение цеха по производству мебели с применением несущих и декоративных гнутоклееных деталей зависит не только от производительности и принятой технологии производства, но и от будущей конструкции мебели. Гнутоклеёные элементы могут быть изготовлены из лущеного шпона березы, бука, лиственницы, сосны, а также МДФ. Кромки гнуто-клеёных элементов чаще всего профилируют. Пласти гнутоклееных деталей облицовывают строганым шпоном древесины лиственных или ценных пород: бука, ясеня, дуба, красного дерева, ореха и других.

Производственный цикл состоит из нескольких операций. Вначале листы шпона подаются на гильотинные ножницы или фурнирную пилу. Здесь они разрезаются на заготовки, соответствующие размеру будущего пакета шпона, для выклеивания блока. Лицевые листы «рубашки» шпона прирезаются из лущеного или строганого шпона и сшиваются на ребросклеивающем станке. В случае если в качестве материала используется МДФ, листы подаются на форматно-раскроечный станок и разрезаются на заготовки, соответствующие размеру будущего пакета. После гильотинных ножниц или форматно-раскроечного станка подготовленный набор цельных листов поступает на клеевые вальцы, где осуществляется нанесение клея и формируется пакет. Сформированный пакет шпона с нанесенным клеем с помощью гидравлического пресса укладывается в пресс-форму. На каждом из прессов установлена собственная пресс-форма для формирования своего отдельного профиля, где осуществляется прессование горячим способом. Готовые блоки укладываются в стопы, там происходит стабилизация их формы. В случае изготовления не несущих гнутоклееных декоративных элементов (например, фасады), используется горячий мембранно-вакуумный пресс с шаблоном. Полученные гнутоклеёные блоки поступают на круглопильный или ленточнопильный станок, происходит обрезка свесов гнутоклееных блоков относительно простой формы, а на ленточнопильном станке — у блоков сложной формы.

Опиленные блоки перемещаются к фуговальному станку, где создается базовая поверхность по их кромке. После обработки блок может подаваться к вертикальному фрезерному станку с нижним расположением шпинделя и раскраиваться на отдельные заготовки при помощи набора пил, расстояние между которыми соответствует заданной ширине деталей. Раскроенные и прифугованные заготовки поступают к рейсмусовому станку для калибрования заготовок на ширину детали. Обработанные по ширине заготовки на торцовочном станке прирезаются по длине. У подготовленных таким образом деталей на фрезерном станке с использованием профильной фрезы и копировального кольца, опирающегося на боковую поверхность, производится заваливание кромок. Затем гнутоклеёные заготовки перемещаются к сверлильно-присадочному станку. Здесь происходит сверление всех необходимых отверстий для установки шкантов, стяжек и фурнитуры. Если в конструкции изделия предусмотрены соединения, требующие выборки пазов и формирования шипов, соответствующие детали передаются к сверлильно-пазовальному и шипорезному станкам.

После механической обработки на шлифовальном станке производится обработка плоских боковых поверхностей заготовок и их торцов, внутренних криволинейных поверхностей и наружных криволинейных пластей деталей, закруглений на ребрах. Финишное шлифование заготовок осуществляется при помощи ручного механизированного инструмента.

Шлифованные заготовки поступают на предварительную сборку, которая выполняется на верстаках-столах и в ваймах, где собираются каркасы изделий. Нанесение прозрачного или красящего грунта на изделия производится в распылительной кабине с помощью специальных пистолетов. Затем каркас выдерживается в зоне сушки до полного отверждения грунта, после чего снова передается в шлифовальное отделение для промежуточного шлифования с целью удаления ворса и пузырей на отделываемой поверхности. А завершается весь процесс нанесением лака в распылительной кабине.

Эти способы изготовления получили достаточно широкое распространение, особенно в массовом производстве. В индивидуальном, особенно с ростом благосостояния населения, часто применяется несколько иная технология — для изготовления гнутых элементов, как правило, используются различные виды древесноволокнистых плит, в т. ч. специальные виды МДФ типа «Топан» или «Неаформ». Но это дорогой импортный материал, к тому же детали, изготавливаемые из него, нуждаются или в облицовывании, или в укрывистой отделке.

Даже беглый осмотр мебели в магазинах показывает, что огромные возможности, заложенные в технологии изготовления гнутоклееных элементов, используются пока далеко не полностью. Причем технологии изготовления, и области применения гнутоклееных элементов просто неограниченны! Помимо использования этих элементов в производстве гостиных и спален, перспективным считается применение гнутоклееных элементов в производстве детской и школьной мебели. Отсутствие острых углов, плавность линий, разборность позволяют проектировать мебель мобильную и легкую, обеспечивающую свободу движения ребенка, исключающую возможность травматизма. Еще одно направление, в котором в последнее время успешно используются гнутоклеёные элементы, — это мебель для спальни. Наибольшее распространение в ней сегодня получили гибкие основания кроватей, поддерживающие собственно матрац, называемые у нас по-разному — «латы», «латофлексы». Они стали теперь необходимым элементом кровати или дивана. Латы являются типичным гнутоклееным элементом в виде изогнутой пластины, которая воспринимает часть общей нагрузки от лежащего человека. Но в мебели для спальни очень часто используются и другие конструктивные и декоративные гнутоклеёные элементы, составляющие сам каркас кровати-ее царгу и спинки, элементы рам зеркал, тумбочек и шкафов. Пружинящий эффект, создаваемый гнутоклееным элементом, успешно используется во многих дизайнерских решениях. В зависимости от архитектурного оформления, они позволяют создавать и недорогую мебель, предназначенную для широкого потребителя, и элитарную, используемую в самых престижных интерьерах.

Подробнее о свойствах гибкой фанеры и МДФ и способах изготовления криволинейных поверхностей

Это третья статья цикла, посвященного применению гибкого МДФ и фанеры при изготовлении гнутых мебельных фасадов и других изделий с криволинейными плоскостями. В первой вступительной статье мы сделали попытку оценить возможности этих материалов. Во второй статье были детально рассмотрены примеры реализации гнутых мебельных фасадов, бизнес-приложения, достоинства криволинейных предметов интерьера.

В этой, третьей статье, мы более подробно рассмотрим, из чего собственно создаются такие чудеса мебельного и архитектурного искусства, а также приведем дополнительные примеры их практической реализации. В статье использованы фото автора, материалы, предоставленные компанией «Норд» (www.kromka.ru), и изображения, найденные в интернете.

Рассматриваемые гибкие МДФ и фанера это прекрасные материалы для изготовления гнутоклееных изделий сложной формы, часто даже эксклюзивных изделий: арок, колонн и полуколонн, фронтальных поверхностей стоек, изогнутых стен и потолков, ступеней, других изделий с криволинейными плоскостями, мебельных фасадов, элементов интерьера. Для такого соединения применяется горячее и холодное мембранно-вакуумное склеивание. Кстати, что весьма важно, компания «Норд» поставляет производителям мебели и все необходимое оборудование (вакуумные прессы, мембраны, компрессоры), и расходные материалы (клей, фурнитуру, соединительные шпонки, стыковочный профиль).

На предыдущем фото приведен пример создания кухни с гнутыми фасадами, выполненными из гибкого МДФ. Согласитесь, что это действительно изящно и необычно. Обратите внимание, что криволинейность фасадов подчеркнута фигурными карнизами, дополняющими линию столешницы плавными волнами. Кстати карнизы несут еще и функциональную нагрузку – в них встроены точечные светильники.

Из чего же создаются такие гнутые фасады? В предыдущих статьях мы мельком затрагивали эту тему, пришла пора поговорить об этом подробнее.

На следующем фото показаны «виновники торжества» — листы гибкого МДФ «Neatform» (Англия), поставляемые компанией «Норд» (Санкт-Петербург). В нижней части фото изображены одиночные листы в исходном состоянии, а над ними дугой выгнулась основа будущего гнутого фасада – пара склеенных между собой листов МДФ.

Эти фотографии были любезно предоставлены Олегом Александровичем Богомоловым, руководителем отдела оборудования компании «Норд». Я специально не стал убирать фон на этих изображениях (это письменный стол Олега Александровича), поскольку выяснилось, что подавляющее количество фотографий гибкого МДФ в интернете сделано на основе именно его фото. Теперь и Вы всегда сможете понять, где искать первоисточник в этом вопросе.

На следующем фото лист МДФ приведен крупным планом в слегка согнутом состоянии. Теперь становится более понятна причина гибкости листа, с одной стороны, и жесткость финальной склеенной конструкции, с другой. Продольная или поперечная фрезеровка пазов предназначена для легкого сгибания материала в соответствующих плоскостях (в зависимости от предназначения и габаритов будущей конструкции). Кстати, только МДФ «Neatform» выпускается в обоих вариантах: поперечно-фрезерованным и продольно-фрезерованным, что выгодно отличает его от продукции других производителей.

Чуть ниже мы еще раз вернемся к строению и характеристикам этого материала, кроме того, технологии склеивания листов МДФ будет посвящена отдельная (четвертая) статья.

А сейчас давайте подробнее рассмотрим вторую и не менее интересную основу гнутых фасадов: гибкую фанеру, получаемую из дерева Сейба (Ceiba pentandra). Как выглядит дерево, произрастающее в тропических и экваториальных лесах Африки и Центральной Америки, показано на следующем фото. Весь ствол покрыт крупными острыми, конической формы колючками. Корни имеют наземную часть высотой в несколько метров. Они уплощенной, саблевидной формы, обращенные наружу своей сужающейся частью. Создается впечатление, что дерево стоит в гигантской вазе.

Приведем данные из энциклопедии. Высота дерева достигает 50-70 м. Диаметр ствола 1,5 – 2 м, но встречаются экземпляры с диаметром в 10 м. Древесина светло-кремового цвета с коричневыми штрихами (см. фото ниже).

Древесина мягкая, но прочная, формоустойчивая. Текстура мелкая и ровная. Волокна слабосвилеватые, на радиальных разрезах образуют слабозаметные полосы. Редко встречается декоративный рисунок.

Несмотря на легкость, древесина обладает неплохими показателями прочности, уступая сосне обыкновенной по модулю разрыва (коэффициенту прочности при изгибе) лишь на 15%, а по жесткости еще больше — на 50%.

Отлично протравливается красителями и полируется, но особенно хорошей отделка бывает при использовании порозаполнителя. Древесина имеет хорошую гвоздимость, успешно склеивается, легко обрабатывается на лущильных и фанеро-строгальных станках.

Древесина Сейба традиционно используется для производства легких конструкций, строганного шпона и производной из шпона фанеры. Причем, интересующая нас гибкая фанера представляет собой трехслойную структуру, состоящую из несущего слоя из высокопрочной древесины красного дерева и двух слоев специально подготовленного лущеного шпона Сейба. Слои склеены между собой горячим способом при помощи пластичного термореактивного клея.

На фото ниже приведен вид такой трехслойной фанеры. Обратите внимание на то, как легко она гнется и на достаточно малый радиус такого изгиба.

Вот из такой фанеры с помощью мембранно-вакуумного склеивания создаются заготовки гнутоклееных изделий сложной формы, см. фото ниже. В дальнейшем получившиеся гнутые изделия покрывают шпоном, окрашивают, ламинируют и т.д.

Как мы уже отмечали в предыдущих статьях, изделия из гибкой фанеры и МДФ применяются в мебельном производстве для широкого диапазона продукции. Умелое использование мощных вакуумных прессов, оснащенных элластичной резиновой мембраной из каучука позволяет творить чудеса, см. здесь.. На следующем фото показана кухня с двумя гнутыми фасадами (см. дверцы на левых напольном и подвесном шкафах).

Рассматриваемые материалы широко применяются и для создания интерьерных решений в рамках бизнес-приложений. На следующем фото показана стойка информации в одном из медицинских центров.

Скажу честно, что два предыдущих фото были взяты мной из интернета, а мне хотелось бы «пощупать» такую продукцию собственными руками. Конечно, в процессе походов по мебельным центрам и подборе мебели для обстановки квартиры, нам приходилось исследовать гнутые фасады представленных образцов. Но ходить, фотографировать или простукивать такие фасады было как-то несолидно. Поэтому, когда в нашем интерьере появилась собственная тумба под телевизор, имеющая гнутые фасады, я «дал волю» своим исследовательским починам.

Результатами этих исследований и доводами, почему мы остановились именно на мебели с гнутыми фасадами, мне и хотелось бы поделиться. Это возможно будет интересно и полезно тем читателям, кто обдумывает детали будущей обстановки квартиры, либо пытается решить возникшие проблемы по оптимизации такой обстановки.

В мой кабинет нам нужна была тумба под телевизор, но она должна была удовлетворять нескольким важным для нас требованиям. Исходя из ограниченной площади помещения, местоположения межкомнатной двери, ведущей в комнату (она расположена под углом к стене, где стоит тумба), небольшого расстояния до уже имеющихся письменного стола и офисного кресла, нам нужна была узкая, но длинная тумба.

Кроме того, крайне желательно было не уменьшать ширину прохода в районе двери и оставить побольше места со стороны письменного стола, чтобы не «снести» тумбу катающимся офисным креслом. Моя супруга «стерла ноги» в поисках нужного элемента мебели и наконец, мы нашли то, что искали. Разумеется, такая тумба должна была иметь закругленные с обеих сторон фасады, иначе пришлось бы существенно уменьшить ее длину.

Вот так тумба выглядит в фас.

А теперь давайте рассмотрим подробнее предмет нашего разговора – гнутые фасады. На следующем фото приоткрыта левая створка.

На более увеличенном фото отчетливо видны слои шпона. Исходя из этого, мы можем судить, что данные дверцы выполнены путем склеивания нескольких слоев гибкой фанеры. С обеих сторон дверца покрыта шпоном черешни. Если приглядеться, отчетливо видны более толстые слои шпона древесины Сейба и между ними – более тонкие слои шпона красного дерева.

Следует отметить, что часто и торцы таких фасадов покрываются шпоном, ламинатом или иными покрытиями. Кстати, в чем большое достоинство гибкого МДФ по сравнению с гибкой фанерой, так это в том, что на МДФ можно сразу наносить, например лакокрасочное покрытие.

Кстати, напомню, что большинство остальных элементов этой тумбы выполнено из МДФ. Как нам сказали в магазине, сейчас большинство западных компаний переходят к использованию МДФ при изготовлении больших по площади элементов мебели (столешниц, стенок шкафов и т.д.). К слову в статье моей супруги о выборе мебели были описаны обувницы, полностью выполненные из МДФ, подробнее.

Надеюсь, Вам стали более понятны причины, побудившие нас приобрести мебель с гнутыми фасадами, а меня — предварительно детальнее изучить вопрос применения гнутой фанеры и МДФ. На фото выше еще раз взглянем, как выглядит склейка из двух листов гибкой фанеры. В правой части этого изображения показано фото дерева Сейба – согласитесь, мощный ствол рождает уважение.

А на следующем фото, для общей эрудиции, приведем еще одно изображении из галереи Королевского музея Центральной Африки (Tervuren — Бельгия), вот так выглядят листья этого дерева.

В заключение давайте еще немного времени уделим интересным решениям, связанным с использование криволинейных элементов в современном мебельном производстве. На следующем фото показана тумба с волнообразной формой столешницы, соответственно под стать столешницы выполнены фасады данного изделия.

А вот более масштабная конструкция – весьма оригинальная кухня, по максимуму использующая особенности помещения и реализующая все предпочтения хозяев этого загородного дома. В основе гнутых фасадов кухни лежит гибкий МДФ.

Как мы видим из следующего фото, с помощью МДФ мы можем добиваться гораздо меньших радиусов изгиба, чем это позволяет сделать фанера Сейба. С другой стороны, вес фасада из МДФ существенно превышает вес аналогичного фасада из гибкой фанеры, поэтому тяжелые конструкции лучше выполнять из фанеры.

На следующем фото показан срез многослойной конструкции, включающей слой наружного шпона, склейку из двух панелей гибкого МДФ и слой внутреннего шпона.

Как согнуть стеновую панель мдф. Как сделать гнутые фасады для мебели из мдф

В настоящее время все большей популярностью стали пользоваться гнутые фасады из МДФ для кухни, спальни и других элементов мебельной обстановки. Закругленные формы позволяют получить новые дизайнерские решения и создать гармоничную законченность мебельной архитектуры интерьера. Поэтому изготовление гнутых фасадов из МДФ является неотъемлемой частью прогрессивного мебельного производства.

На современном уровне развития технология изготовления гнутых фасадов использует специальную плиту МДФ типа Master Form, Topan form и так далее толщиной 8 мм. С одной из сторон она имеет прорези с интервалом около 5 мм, за счет которых легко гнется и хорошо сохраняет приданную форму. Склеивая на шаблоне две заготовки, тыльной стороной друг к другу, после соответствующе доработки, можно получить полноценные гнутые мебельные фасады толщиной 16 мм.

Другая, более дешевая технология изготовления гнутых фасадов заключается в формировании стопки тонких листовых элементов, промазанных клеем и дальнейшем сгибании их в специальных пресс-формах до окончательного подсыхания клея.

Наиболее ответственным элементом технологии гнутых фасадов из МДФ является изготовление шаблонного каркаса. Радиус шаблонов должен быть приблизительно на 3% меньше необходимого радиуса, так как готовый гнутый фасад из МДФ в течение двух недель продолжает разгибаться. По ширине следует сделать припуск для крепежа. В качестве материала для шаблона могут использоваться остатки ДСП.

Гнутые фасады из МДФ , как правило, изготавливаются из листов гладкого ДВП или ХДФ толщиной 3-4 мм. Для первого, или нижнего слоя можно использовать ламинированный ХДФ, чтобы придать приятный вид будущему фасаду с внутренней стороны.

Заготовки для гнутых фасадов вырезаются на форматно-раскроечном станке с припуском для закрепления их на шаблонном каркасе и дальнейшей обработки.

Листы ДВП или ХДФ, с помощью валика покрываются клеем и складываются в стопку, а затем вся стопа закрепляется шурупами на шаблоне. Получившаяся конструкция укладывается вакуумный пресс и накрывается силиконовой мембраной . Процесс склеивания происходит в вакууме и длится при температуре на рабочей поверхности 40-60

С не менее 40-60 минут.Полученные гнутые заготовки, после полного остывания, отправляются на круглопильный станок для обрезания свесов и доведения до требуемых размеров.

Фрезеровка кромки при отсутствии более сложного оборудования производится ручной фрезерной машиной с кромочной калевочной фрезой. Рисунок на лицевой стороне выполняется на фрезерно-копировальном станке с шаблоном.

Для обработки вогнутой поверхности потребуется фрезерный станок для гнутых фасадов с изогнутым основанием, повторяющим радиус изделия и соответствующий шаблон.

Обтягивая гнутые фасады из МДФ ПВХ пленкой на мембранно-вакуумном прессе, следует использовать специальные подложки, сохраняющие полученный радиус изгиба изделия.

Технология изготовления гнутых фасадов достаточно легко осваивается начинающим производством мебельных фасадов из МДФ. При этом возможны некоторые инвестиции в дополнительное оборудование. Однако, как показывает практика, собственное производство гнутых фасадов обходится предприятию гораздо дешевле, чем приобретение готовых изделий.

МФД достаточно удобный материал, используемый для изготовления мебели, включая и изделия необычной формы. Вы можете согнуть МФД, но это процедура, которая потребует немало сил. Для создания гнутых фасадов прекрасным решением станут листы толщиной в 9 миллиметров. Чтобы фасад был гладким с обеих сторон, необходимо использовать два листа, которые в результате будут соединены в один (внешний и внутренний листы).

Как согнуть панель МФД в домашних условиях?

Далеко не во всех случаях нужно отделывать только прямолинейную поверхность. Если у Вас есть фантазия, то Вы сможете создать декоративные элементы круглого или полуовального профиля, разнообразив его стиль, но вот как поступить с панелями МДФ, которые имеют прямоугольный профиль.

Как показывает практика, гибка такого отделочного материала более чем возможна, но при условии применения тонких панелей. Их толщина должна быть не больше 3 мм и только под покраску.

Чтобы согнуть панель МДФ, сделайте надрезы листа поперек сгиба. Для того чтобы все прошло гладко, нужно изготовить шаблон, который позволит листам держать форму. Дальше необходимо отрезать кусочки листа МФД определенного размера, но лучше брать с запасом (прежде всего, это касается наружного листа), потом все лишнее Вы сможете легко обрезать.

Затем на местах сгиба через каждые 5 мм нанесите линии. Дальше возьмите дисковую плиту и вставьте настройки так, чтобы недопил составлял примерно 1 мм. Дальше собираем опилки, после чего смешиваем их со столярным клеем и заполняем этой смесью отверстия. Поскольку смесь должна напоминать кашицу, нужно заполнить отверстия с помощью шпателя.

Остатки клея и опилок убираются следующим образом: смочите кисть в воде и обработайте ею по поверхности, тщательно разглаживая пасту. Выложите лист на шаблон и аккуратно прибейте гвоздями, которые в последствие будем убирать (не стоит забивать их слишком сильно). Дальше снимаем заготовку, обрезаем все лишнее, цепляем фурнитуру, красим и шлифуем.

Благодаря такому приему создается эффект динамики, что позволяет зрительно увеличить пространство помещения. Проще всего заказать такой фасад на производстве мебели, где за определенную плату вам изготовят модель по вашим требованиям и параметрам. Но это самый простой вариант. Несмотря на то что все это кажется сложным, такую мебель вы можете сделать и самостоятельно, без помощи специалистов. Именно эта статья поможет вам понять, как сделать гнутый фасад самостоятельно.

Использование гнутых фасадов зачастую встречается в кухонных гарнитурах, сборных мебельных конструкциях или чтобы изготовить радиусный шкаф. Делается это для того, чтобы придать красивый и стильный вид вашей мебели, и что самое главное, для максимального использования всего пространства в помещении. Еще один плюс – острые углы не нанесут повреждений как хозяйке, так и детям, которые зачастую бегают возле таких предметов мебели.

Но чтобы выполнить такую работу самому, следует учесть некоторые моменты:

- Чтобы рассчитать такие модули нужно более сложное проектирование, чем для обычной мебели.

- Для изготовления гнутого фасада понадобится гораздо больше денег, чем стандартного.

- Профильный криволинейный карниз и фальшпанели найти сложно, более того, их цена будет гораздо выше, чем у аналогов.

Но не стоит отчаиваться, ведь все это не страшно. Если вам сложно сделать правильный проект, рассчитать все нужные параметры, можете обратиться за помощью к фирме, где занимаются изготовлением мебели. Они могут предоставить не только расчет и программное проектирование, но и трехмерную модель, которая будет изготовлена по вашему эскизу.

Нужные элементы и комплектующие детали вы можете купить по каталогам компаний-изготовителей. Его можно взять в любом специализированном магазине, там же возьмите контактную информацию. Общая стоимость мебели будет выше, но качество все же г

Как согнуть панель МДФ — Page 8

МФД достаточно удобный материал, используемый для изготовления мебели, включая и изделия необычной формы. Вы можете согнуть МФД, но это процедура, которая потребует немало сил. Для создания гнутых фасадов прекрасным решением станут листы толщиной в 9 миллиметров. Чтобы фасад был гладким с обеих сторон, необходимо использовать два листа, которые в результате будут соединены в один (внешний и внутренний листы).

Как согнуть панель МФД в домашних условиях?

Далеко не во всех случаях нужно отделывать только прямолинейную поверхность. Если у Вас есть фантазия, то Вы сможете создать декоративные элементы круглого или полуовального профиля, разнообразив его стиль, но вот как поступить с панелями МДФ, которые имеют прямоугольный профиль.

Как показывает практика, гибка такого отделочного материала более чем возможна, но при условии применения тонких панелей. Их толщина должна быть не больше 3 мм и только под покраску.

Чтобы согнуть панель МДФ, сделайте надрезы листа поперек сгиба. Для того чтобы все прошло гладко, нужно изготовить шаблон, который позволит листам держать форму. Дальше необходимо отрезать кусочки листа МФД определенного размера, но лучше брать с запасом (прежде всего, это касается наружного листа), потом все лишнее Вы сможете легко обрезать.

Затем на местах сгиба через каждые 5 мм нанесите линии. Дальше возьмите дисковую плиту и вставьте настройки так, чтобы недопил составлял примерно 1 мм. Дальше собираем опилки, после чего смешиваем их со столярным клеем и заполняем этой смесью отверстия. Поскольку смесь должна напоминать кашицу, нужно заполнить отверстия с помощью шпателя.

Остатки клея и опилок убираются следующим образом: смочите кисть в воде и обработайте ею по поверхности, тщательно разглаживая пасту. Выложите лист на шаблон и аккуратно прибейте гвоздями, которые в последствие будем убирать (не стоит забивать их слишком сильно). Дальше снимаем заготовку, обрезаем все лишнее, цепляем фурнитуру, красим и шлифуем.

Возможно Вам будет также интерестно:

Как согнуть стеновую панель мдф. Как сделать гнутый фасад

Технологию изготовления гнутых фасадов, сразу оговорюсь, придумал не я (и копирайт присваивать не собираюсь, а хочу показать каким образом делал я на основании изученных на форумах материалов).

Существует 2 основных способа изготовления данных фасадов.

При помощи гнутья нескольких слоев тонкого МДФ.

При помощи специального МДФ (Master Form, Topan form и т.д.), который предназначен для получения гнутых форм.

В первом варианте для

того чтобы получить изделие нужного радиуса требуется изготовление специальных

шаблонных каркасов. Радиус на торцевых шаблонах повторяет тот радиус который

необходим.

В моем случае все выглядело так.

Шаблонные каркасы были сделаны из остатков и отходов ЛДСП.

В качестве материала для фасада используется ДВП толщиной 3,2 мм. Для получения нужной толщины фасада, нам необходимы раскроенные заготовки, немного отличающиеся от исходных размеров (должны быть немного больше, для последующей обработки). Сколько их нужно на один фасад решаем исходя из толщины фасадов, в частности если толщина стандартна 16 мм. то необходимо 5 шт. Там где будет находится тыльная сторона фасада желательно использовать ДВП с покрытием в тон с каркасами готовых шкафов (если не хотите заморачиваться покраской тыльной стороны).

После раскроя заготовки очищаются от пыли. Затем наносится клей на заготовку (я использовал КС и МастерКлей) и шпателем равномерно выравнивается по всей площади. Затем сверху ложится следующая заготовка и также промазывается клеем. Не промазываются клеем лицевая и тыльная сторона фасада! Полученный “пирог” закрепляется на шаблонном каркасе.

Поскольку все делал без помощников то сначала я закреплял одну сторону саморезами к каркасу (вот для чего нужен был припуск, который затем срезается), после сгибал весь “пирог” и также крепил другую сторону. Дополнительно с натягом все обматывается канцелярским скотчем (данная процедура помогает избавится от волн образующихся на краях.

От волн также помогает ровный брусок закрепленный сверху по краям при помощи струбцин (на фотографиях не показано – таким образом делал последние фасады).

После полного высыхания, заготовка освобождается от скотча и саморезов. Далее

чтобы исключить процесс саморазгибания, с тыльной стороны (если ДВП не

ламинированное. На ламинированном – с лицевой стороны. Хотя кому как.) фасада

крепим небольшими саморезами, избегая мест где будут отверстия под ручки, петли,

стекло. Естественно что для них необходимо раззенковать отверстие, чтобы утопить

шляпки. В последующем эти места шпаклюются. После все края режутся лобзиком или

циркулярной в необходимый размер. Кромки ровняются шлифовкой. За неимением

ленточной шлифмашины, я шлифовал наждачной бумагой закрепленной на бруске. Если

на кромке остались трещинки, не проклеенные пустоты, они проклеиваются затем

шпаклюются. Сверлим отверстия под ручки и петли. Все, изделие готово к покраске…

Во втором варианте использование шаблонных каркасов не обязательно, поскольку изделие можно сделать непосредственно по месту. Здесь используется специальная МДФ, которая имеет прорези с интервалом примерно 5 мм. с одной стороны, и гладкую структуру с другой. Суть технологии в следующем: заготовки прикладываются к шаблону или фиксируются по месту фрезерованными сторонами внутрь и склеиваются. Толщина такого МДФ, как правило, составляет 8 мм. и при склейке двух листов получается 16 мм. После высыхания изделие режется в размер торцы (горизонтальные) при необходимости шпаклюются. Далее то же что и в первом методе.

В следующей статье мы раскроем секрет технологии «Крашенных фасадов» т.е. окраски фасадов МДФ глянцевыми эмалями.

Здравствуйте дорогие друзья.

В своих статьях я не раз обращал ваше внимание на то, что современные технологии изготовления корпусной мебели (и условия ее изготовления) таковы, что человеку, для того, чтобы сделать любое изделие, нужен только проект, деньги (на закупку материалов и фурнитуры), и, собственно, свои (или чужие) руки для его сборки и установки.

Но, проектируя мебель, любой мебельщик должен «играть по правилам» посредников, участвующих в этом производстве, например, тех же изготовителей мебельных фасадов.

Например, такие фирмы-изготовители, имеют, так называемый, а за изготовление нестандартных размеров, как правило, берут хорошую наценку.

А если дело касается изготовления , то «нестандарт» касается только размеров фасадов по высоте.

Радиусы таких фронтов в любом случае, будет стандартными (да и как иначе, если на фирме под их изготовление существуют опреде

чем резать, как соединить, как согнуть?

Монтаж МДФ панелей не представляет собой чего-то серьезного, благодаря чему и пользуется такой популярностью к всех, кто желает сэкономить на заказе услуг и в то же время получить эффектную отделку.

Для работы с этим материалом не понадобится какой-то особый инструмент, а сам процесс довольно таки интересен.

Чем резать МДФ панели?

Длина панелей составляет более двух метров, поэтому их, особенно если нет своего транспорта, либо неудобно везти, разрезают прямо в магазине, а что же делать дома, при необходимости распиловки?

Для разрезки рекомендуется использовать следующее оборудование:

- Ножовка по дереву – не рекомендуется брать с очень крупным зубом, иначе кромка получится рыхлой, кроме того, зубья могут зацепить и потянуть за собой декоративную пленку;

- Ножовка по металлу – режет точно и осторожно, но медленно, поэтому ее можно использовать для единичных случаев, когда требуется, что-то подогнать;

- Болгарка с режущим кругом – разрезает быстро и точно, но образуется очень много пыли, поэтому подходит для работы на улице, или во время капитального ремонта;

- Электролобзик – подходит для работы в помещении, поскольку имеется возможность подсоединить к нему пылесос.

В качестве единичных случаев, для подгонки можно использовать и металлическую заточку, либо монтажный нож, при условии, что толщина панели не более 3 мм.

Лезвие с силой прижимают к материалу, после чего резко делают надрез и обламывают фрагмент руками, при этом обрезая ножом пленку с противоположной стороны, аналогично можно использовать и ножницы по металлу.

Как соединить МДФ панели?

Монтаж МДФ только на первый взгляд может показаться сложным, на самом деле, вся конструкция собирается аналогично детскому конструктору и даже тот, кто ни разу в жизни не брал в руки инструмент, способен кардинально изменить обстановку.

Крепление панелей может напомнить такой же процесс с ПВХ, но имеет и свои особенности. Соединение между собой осуществляется с помощью шипа и паза, у каждой из панелей одна сторона заострена, а противоположная раздвоена, таким образом, заведя острие в паз, получают сборную конструкцию.

Для крепежа к стене, обязательно обустройство обрешетки, в отличие от ПВХ, МДФ чувствителен к выделяющейся из бетона влаге, а воздушный промежуток обеспечит циркуляцию воздуха.

Обрешетка должна быть из деревянных планок, а вот уже на них можно выполнять крепление панелей с помощью клея. Либо механическим крепежом.

Следует иметь ввиду, что приклеив панели, вы лишаетесь возможности быстрой разборки, а также при отрыве, сорвется и декоративная пленка, поэму повторно можно будет использовать лишь одну сторону такой панели.

Для механического крепежа, используются гвозди и специальный крепеж – кляймеры, при необходимости, такая облицовка разбирается достаточно быстро.

Как согнуть панель МДФ?

Далеко не всегда необходимо облицевать только прямолинейную поверхность, при наличии фантазии, в помещении можно создать декоративные элементы полуовального или круглого профиля, значительно разнообразящие его стиль, но вот как быть с панелями МДФ, имеющими только прямоугольный профиль?

Как оказывается, гибка этого отделочного материала вполне возможна, но при условии использования самых тонких панелей, с толщиной не более трех миллиметров и только под покраску.

Для гибки понадобится шаблон, его можно сделать собственными руками, в этом качестве подойдет любой материал, который сможет передать панелям радиус окружности равный тому, что имеет облицовываемая поверхность.

Так как МДФ имеет структуру по своей плотности находящуюся между фанерой и картоном, то для сгибания понадобится ее размягчить. Это можно сделать с помощью спиртового клея, растворы на водной основе типа ПВА, здесь не пригодятся, от них изделие может разбухнуть.

На каждую панель наносится слой клея с помощью зубчатого шпателя, после чего она укладывается в стопку, когда стопка будет набрана, ее обвязывают по концам, укладывают на шаблон, после чего с силой натягивают и фиксируют окончания.

Также посмотрите:

Высыхание длится двое суток, затем панели разъединяются, шлифуются и окрашиваются.

Также вам будет полезен ролик о том, как монтировать панели МДФ

ТвитнутьКак согнуть МДФ для арки своими руками?

Технологию изготовления гнутых фасадов хочу показать каким образом делал я на основании изученных на форумах материалов.

Существует 2 основных способа изготовления данных фасадов:

- При помощи гнутья нескольких слоев тонкого МДФ или ДВП.

- При помощи специального МДФ (Master Form, Topan form и т.д.), который предназначен для получения гнутых форм.

Радиусные фасады МДФ. Вариант изготовления 1.

В первом варианте для того чтобы получить изделие нужного радиуса требуется изготовление специальных шаблонных каркасов. Радиус на торцевых шаблонах повторяет тот радиус который необходим. В моем случае все выглядело так.

Шаблонные каркасы были сделаны из остатков и отходов ЛДСП.

В качестве материала для фасада используется ДВП толщиной 3,2 мм. Для получения нужной толщины фасада, нам необходимы раскроенные заготовки, немного отличающиеся от исходных размеров (должны быть немного больше, для последующей обработки). Сколько их нужно на один фасад решаем исходя из толщины фасадов, в частности если толщина стандартна 16 мм. то необходимо 5 шт.

Там где будет находится тыльная сторона фасада желательно использовать ДВП с покрытием в тон с каркасами готовых шкафов (если не хотите заморачиваться покраской тыльной стороны).

После раскроя заготовки очищаются от пыли. Затем наносится клей на заготовку и шпателем равномерно выравнивается по всей площади. Затем сверху ложится следующая заготовка и также промазывается клеем. Не промазываются клеем лицевая и тыльная сторона фасада.

Полученный “пирог” закрепляется на шаблонном каркасе.

Поскольку все делал без помощников то сначала я закреплял одну сторону саморезами к каркасу (вот для чего нужен был припуск, который затем срезается), после сгибал весь “пирог” и также крепил другую сторону. Дополнительно с натягом все обматывается канцелярским скотчем (данная процедура помогает избавится от волн образующихся на краях.

От волн также помогает ровный брусок закрепленный сверху по краям при помощи струбцин (на фотографиях не показано – таким образом делал последние фасады). Оставляем сохнуть на пару-тройку дней.

После полного высыхания, заготовка освобождается от скотча и саморезов. Далее чтобы исключить процесс саморазгибания, с тыльной стороны (если ДВП не ламинированное, на ламинированном – с лицевой стороны фасада крепим небольшими саморезами, избегая мест где будут отверстия под ручки, петли, стекло. Естественно что для них необходимо раззенковать отверстие, чтобы утопить шляпки. В последующем эти места шпаклюются. После все края режутся лобзиком или циркулярной в необходимый размер. Кромки ровняются шлифовкой. За неимением ленточной шлифмашины, я шлифовал наждачной бумагой закрепленной на бруске. Если на кромке остались трещинки, не проклеенные пустоты, они проклеиваются затем шпаклюются. Сверлим отверстия под ручки и петли. Все, изделие готово к покраске.

Изготовление радиусных фасадов МДФ. Вариант 2.

Во втором варианте использование шаблонных каркасов не обязательно, поскольку изделие можно сделать непосредственно по месту. Здесь используется специальная МДФ, которая имеет прорези с интервалом примерно 5 мм. с одной стороны, и гладкую структуру с другой. Суть технологии в следующем: заготовки прикладываются к шаблону или фиксируются по месту фрезерованными сторонами внутрь и склеиваются. Толщина такого МДФ, как правило, составляет 8 мм. и при склейке двух листов получается 16 мм. После высыхания изделие режется в размер торцы (горизонтальные) при необходимости шпаклюются. Далее то же что и в первом методе.

Размеры радиусных фасадов МДФ.

Для обработки вогнутой поверхности потребуется фрезерный станок для гнутых фасадов с изогнутым основанием, повторяющим радиус изделия и соответствующий шаблон.

Обтягивая гнутые фасады из МДФ ПВХ пленкой на мембранно-вакуумном прессе, следует использовать специальные подложки, сохраняющие полученный радиус изгиба изделия.

Технология изготовления гнутых фасадов достаточно легко осваивается начинающим производством мебельных фасадов из МДФ. При этом возможны некоторые инвестиции в дополнительное оборудование. Однако, как показывает практика, собственное производство гнутых фасадов обходится предприятию гораздо дешевле, чем приобретение готовых изделий.

Способы, как согнуть гипсокартон для арки

Отделка помещений и домашний ремонт редко обходится без использования гипсокартона. Этот материал используется для выравнивания стен, а благодаря его способности принимать различные формы, с помощью гипсокартона оформляются декоративные ниши, подиумы, подвесные потолки, а также арки дверных проемов. О том, как правильно согнуть гипсокартон, можно узнать из видео и информации, указанной в данной статье.

Для создания арки лучше всего использовать арочный гипсокартон, толщина которого составляет 6-6,5 мм. Он армируется стекловолокном и с легкостью сгибается полукругом, но стоимость такого гипсокартона выше обычного. Экономически выгодно использовать обычный, но нужно правильно с ним работать. Следует учитывать, что существует условие: лист гипсокартона следует сгибать только в продольном направлении и радиус изгиба не должен составлять менее 1000 мм. при сгибании лицевой стороной наружу.

Существуют следующие способы, как согнуть гипсокартон для арки:

- «Сухой» способ

- «Мокрый» способ

- Метод надрезов

Перед тем, как начать работу, следует определить радиус изгиба арки и приготовить шаблон для сгибания. Шаблон изготавливается из стянутых между собой профилем отрезков гипсокартона, вырезанных по радиусу пролета арки.

Способ «сухого» сгибания гиспокартона

Этот метод применяется, когда нужно сделать арку незначительного изгиба и несложной конфигурации, например, скруглить углы в проходе или коридоре.

Способ «сухого» сгибания гиспокартона

Для начала подготавливается лист необходимого размера – измеряется необходимая поверхность листа и вырезается. Для арки монтируется металлический каркас, к нему саморезами крепится профиль, края которого надрезаются для придания нужной формы. Затем к уже готовому каркасу прикладывается лист гипсокартона, очень медленно сгибаемый вдоль этой конструкции, после чего фиксируется саморезами. Сгибать его нужно только по длине и очень аккуратно во избежание поломки. После фиксации арка покрывается шпатлевкой.

«Мокрый» способ

При сгибании «мокрым» способом необходимо использование игольчатого валика с длинной ручкой. С его помощью необходимо сделать проколы под небольшим давлением на стороне, которая будет вогнутой. Делать их нужно глубиной примерно до середины листа. Вместо валика можно использовать шило, но в этом случае необходимо прокалывать только бумажную часть гипсокартона.

После того, как будут сделаны проколы, эту сторону необходимо смочить теплой водопроводной водой при помощи обычного валика или кисти. Лист гипсокартона смачивается до тех пор, пока вода не перестанет впитываться, но обратная сторона при этом должна оставаться сухой. При смачивании обеих сторон или переизбытке влажности, лист может лопнуть.

Спустя 10-15 минут лист можно аккуратно фиксировать на каркас, как при вышеописанном способе. После этого следует оставить получившуюся конструкцию для высыхания на одни сутки, затем можно приступать к шпатлевке. Этот способ подходит для создания более сложных арок, чем «сухой».

Способ надрезов

Способ сгибания при помощи надрезов, или фрезерования, подходит для создания крутых арок с радиусом изгиба 100- 400 мм. Для этого понадобится нож или фреза, с помощью которых делаются П-образные надрезы вдоль линии сгиба с изнаночной стороны гипсокартона на расстоянии 1-5 см. От радиуса изготавливаемой арки зависят глубина, частота и ширина шагов производимых надрезов. Чем меньше шаг, тем он делается шире и глубже. После этого лист расправляется до необходимой формы арки, а углубления в местах надрезов заполняются шпатлевкой. После того, как она полностью высохнет, арка устанавливается на место, закрепляясь с помощью саморезов.

Советы при создании арки

При сгибании гипсокартона для арки рекомендуется работать вдвоем, не прикладывая чрезмерную силу при этом.

Переизбыток воды может разорвать лист, поэтому следует смачивать его постепенно и только с одной стороны.

После установки гипсокартона «мокрым» способом необходимо проветривать помещение для того, чтобы избавиться от излишней влаги.

Узкие полосы для арки лучше устанавливать «сухим» способом, в то время как толстые листы лучше устанавливать «мокрым». При создании особо сложных форм можно воспользоваться несколькими способами одновременно.

Оценка статьи:

Загрузка…

Сохранить себе в: Как согнуть МДФ для арки своими руками?

Ссылка на основную публикацию

Загрузка…

Сохранить себе в: Как согнуть МДФ для арки своими руками?

Ссылка на основную публикацию

wpDiscuzAdblock

wpDiscuzAdblockdetector