Сращивание стропил между собой по длине — пошаговое видео и фото

Крыша – сложная, многокомпонентная конструкция, проектирование, сборка и монтаж которой представляет собой серьезное препятствие для неопытного мастера. Важнейшим этапом возведения кровли считают устройство стропильного каркаса, задающего форму, уклон и несущую способность ската. На стропила ложится нагрузка от веса кровельного материала и снега, поэтому они должны быть прочными и долговечными. Но что делать, если длина ската намного превосходит стандартный размер пиломатериалов? В этой статье мы расскажем, как правильно выполняется сращивание стропил между собой для увеличения длины этого элемента.

Содержание статьи

Внешний вид и функции

Стропильными ногами или стропилами называют основные элементы стропильного каркаса крыши, которые располагаются попарно вдоль конькового соединения, образуя наклонные плоскости скатов. Обычно они изготавливаются из здоровой, прочной древесины или металлического профиля.

- Формируют форм и угол наклона скатов. Именно угол между стропильными ногами и основанием крыши задают узнаваемую геометрию крыши, облегчая сход с поверхности ската талой и дождевой воды и снега.

- Равномерно распределяют вес кровельного покрытия. Кровельный пирог с учетом снеговой нагрузки может весить до 300 кг/м2, потому стропила должны выдерживать значительный вес по всей длине, а также распределять его между несущими стенами.

- Служат основой для фиксации кровельного материала. Финишное покрытие крепят на обрешетку, приколоченную поперек стропильных ног каркаса.

Зависимость шага между стропилами от их длины

Расчет параметров стропильной ноги

Обратите внимание! Существует три параметра стропил, определяемых при расчете и создании проекта кровли: длина стропильной ноги, расстояние между ними и размер сечения этих элементов. В основном они зависят от уклона скатов, климатических условий и веса финишного покрытия.

Материалы

Стропильные ноги, распределяющие вес гидроизоляционного покрытия и термоизоляции кровли между несущими стенами, на которые опираются скаты, должны обладать высокой несущей способностью и отличными прочностными качествами.

- Дерево. Древесина – легкий, прочный строительный материал, который легко обрабатывать самым примитивным инструментом вручную. Стропильные ноги из этого бруса сечением 100х100 мм или 150х150 мм выдерживают до 500 кг/м2. Из-за того, что стандартный размер пиломатериалов не превышает 6 м, дерево применяют для изготовления стропил частных, ведь при длине ската, превышающей 6 метров, приходится выполнять наращивание досок. Недостатком деревянных стропил считают слабую устойчивость к гниению, поэтому их обрабатывают антисептическими составами.

- Металл. Металлические стропила применяются в основном в промышленном строительстве, так как хозяйственные, коммерческие и производственные постройки, как правило, обладают большим размером. Высокая несущая способность металлического профиля позволяет использовать элементы меньшего сечения. Кроме того, металл обладает высокой устойчивостью коррозии.

Опытные мастера отмечают, что даже если длина ската превышает 6 метров, стропила для каркаса кровли можно изготовить из дерева. Причем совершенно необязательно приобретать дорогостоящие пиломатериалы нестандартной длины. При большом размере крыши проводят сращивание стропил или надставляют их кобылками.

Оптимальное место для сращивания

Монтаж кобылок

Методы наращивания

Длина стропильной ноги складывается из длины ската и длины свеса крыши, поэтому она может превышать стандартный размер пиломатериалов, составляющий 6 метров. Чтобы удлинить доски, из которых изготавливаются стропила, нужно соединить две или три доски между собой.

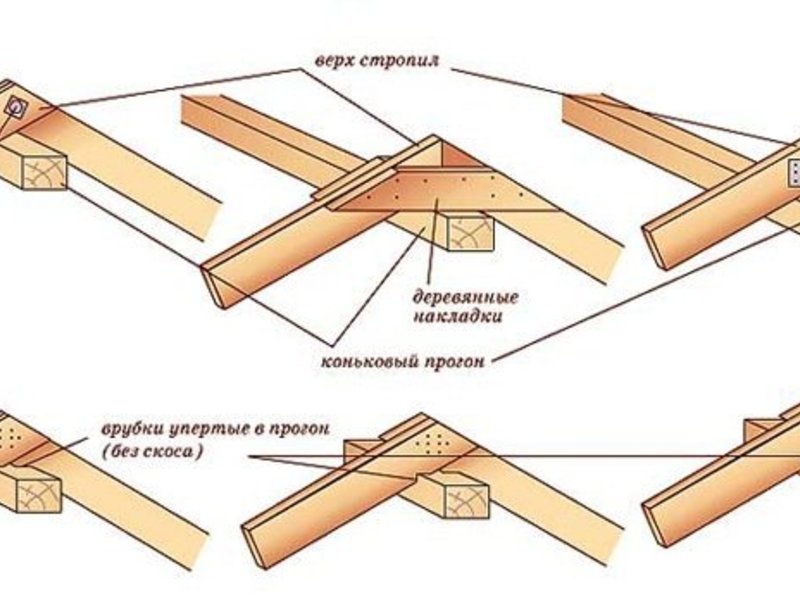

- Соединение встык. Чтобы нарастить стропила эти методом, концы бруса отпиливают под углом 90 градусов, соединяют между собой, а затем с обеих сторон накладывают деревянные накладки, фиксируя их в нескольких местах длинными болтами в шахматном порядке. Этот способ подходит для сращивания стропил, изготовленных из досок сечением 50х150 мм.

Сращивание встык

- Соединение «косым прирубом». Если стропила изготавливают из бруса квадратного сечения, то легче всего нарастить их методом «косого прируба». Эта технология заключается в том, что концы соединяемых элементов подрезают под косым углом, а затем соединяют через сквозное вертикальное отверстие шпилькой. Главное, чтобы диаметр отверстия соответствовал или был на 1 мм меньше крепежного элемента, иначе в конструкции возникнет люфт, вызывающий нагрузку на изгиб.

Соединение косым прирубом

Технология наращивания косым прирубом

- Соединение нахлест. Чтобы нарастить стропила из деревянных досок по длине, можно соединить отдельные элементы внахлест. Этот простой способ получить достаточно жесткое и прочное крепление. Нахлест между досками должен составлять не менее 1 м, а крепление гвоздями осуществляется в шахматном порядке.

Важно! Другой надежный метод увеличить длину стропильной наги изготовить составные или спаренные стропила. Следует учесть, что составные элементы обходятся дешевле сдвоенных, однако, значительно уступают им в прочности.

Методы наращивания

Наборные и сдвоенные стропила

Видео-инструкция

Сращивание стропил по длине: правильные способы

Деревянные стропильные ноги изготавливаются из бруса или доски, сечение которых зависит от расчетной нагрузки на конструкцию.

Расчет длины и сечения стропил, подготовка материала

В частном строительстве для возведения стропильной системы традиционно используется пиломатериал. Металлические или железобетонные конструкции встречаются значительно реже. Разработка проекта каркаса крыши подразумевает выполнение целого ряда расчетов, которые позволяют подобрать оптимальные параметры для каждого элемента стропильной системы. Стропила в процессе эксплуатации крыши принимают на себя основную внешнюю нагрузку, и к прочности данного элемента предъявляются повышенные требования.

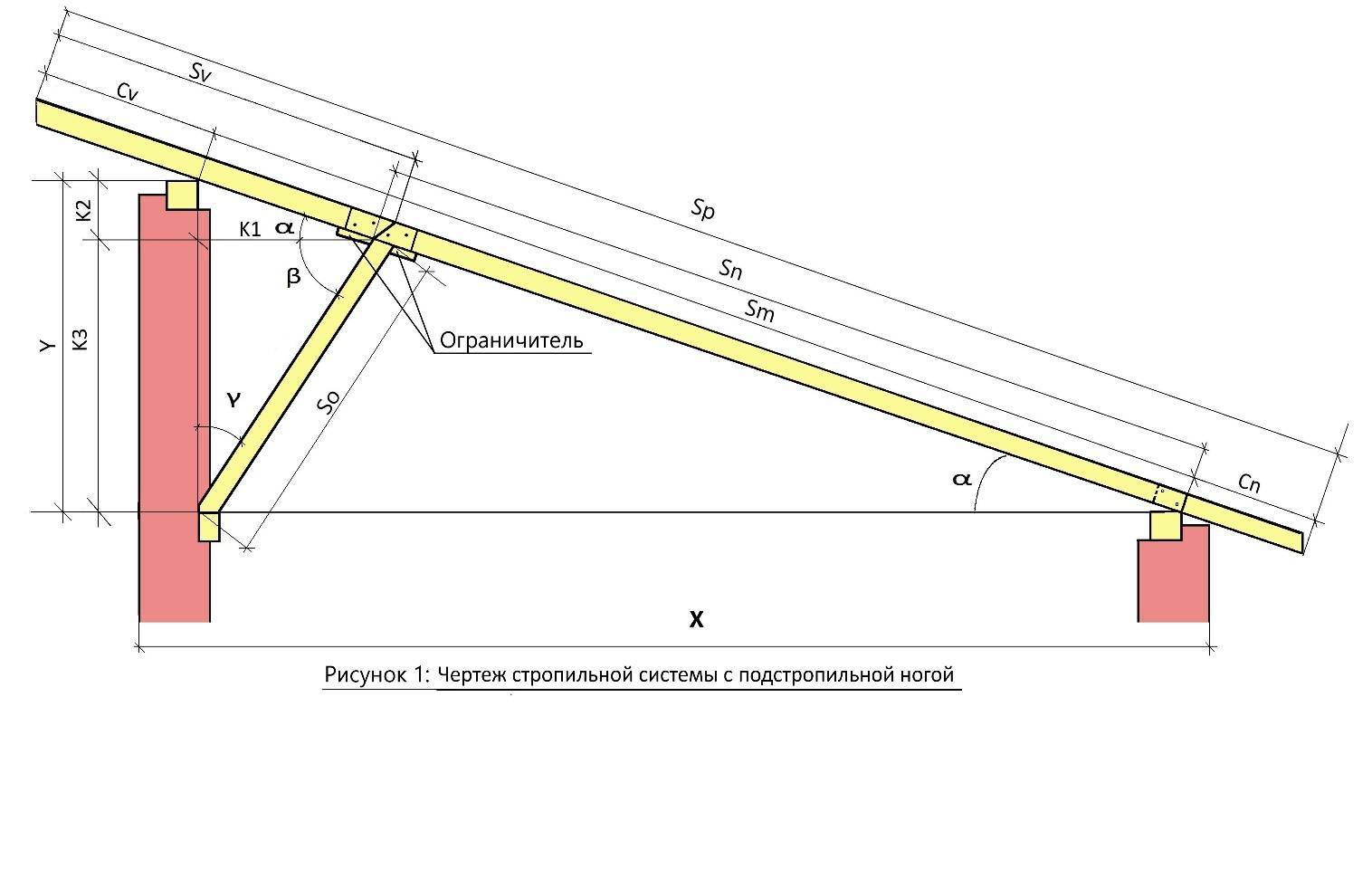

Чтобы вычислить требуемую длину стропильной ноги, необходимо определиться с углом наклона кровли и рассчитать высоту крыши, исходя из ширины дома. Наслонные или висячие стропила при небольших размерах дома могут выполняться из цельного бруса или доски. Если длина имеющегося пиломатериала недостаточна, требуется выполнить сращивание, чтобы стропильная нога соответствовала заданным размерам.

Длина стропила зависит от размера пролета между коньком и верхней частью стены дома. Сечение стропильной ноги выбирается в зависимости от расчетной нагрузки и расстояния между ними. Усредненные значения приведены в таблице. Если в качестве кровельного покрытия предполагается использовать керамическую черепицу либо асбоцементный шифер, каркас крыши желательно возводить из пиломатериала увеличенного сечения.

Выбирая материал для изготовления стропил, предпочтение рекомендуется отдать древесине хвойных пород. Она легко обрабатывается, хорошо противостоит гниению, имеет необходимую прочность. Подготовленные к монтажу стропилины и другие элементы каркаса крыши следует пропитать огнебиозащитным составом.

При необходимости выполнить сращивание стропил по длине, важно выбрать оптимальную технологию, которая позволит обеспечить расчетную прочность конструкции. На видео представлены основные способы сращивания стропильных ног по длине.

Конструктивные особенности сращивания стропил

Увеличение длины стропильных ног производится за счет соединения коротких элементов из доски или бруса. Узел стыковки (практически при любом методе наращивания) представляет собой пластичный шарнир. Но стропилина должна иметь необходимую жесткость по всей длине, поэтому стык должен располагаться в том месте, где практически отсутствует изгибающий момент. С этой целью стык (пластичный шарнир) должен располагаться на определенном расстоянии от опоры, которое составляет 15% от длины пролета, перекрываемого стропилом

Следует учитывать, что расстояние от мауэрлата до промежуточной стропильной опоры отличается от расстояния между этой же опорой и коньком. Это требует использования равнопрочной схемы – необходимо обеспечить одинаковую прочность по всей длине, создание равного прогиба не требуется.

Особые требования к прочности предъявляются к накосным (диагональным) стропилам вальмовых и полувальмовых крыш. Они превышают по длине стропила боковых скатов и служат опорой для нарожников – укороченных стропильных ног.

Сращивание стропил, при необходимости увеличить их длину, выполняется по следующим технологиям:

- соединение досок встык;

- метод «косой прируб»;

- соединение внахлест.

Использования такого инструмента, как стусло, дает возможность отрезать концы досок строго под заданным углом, обеспечивая необходимую плотность стыков.

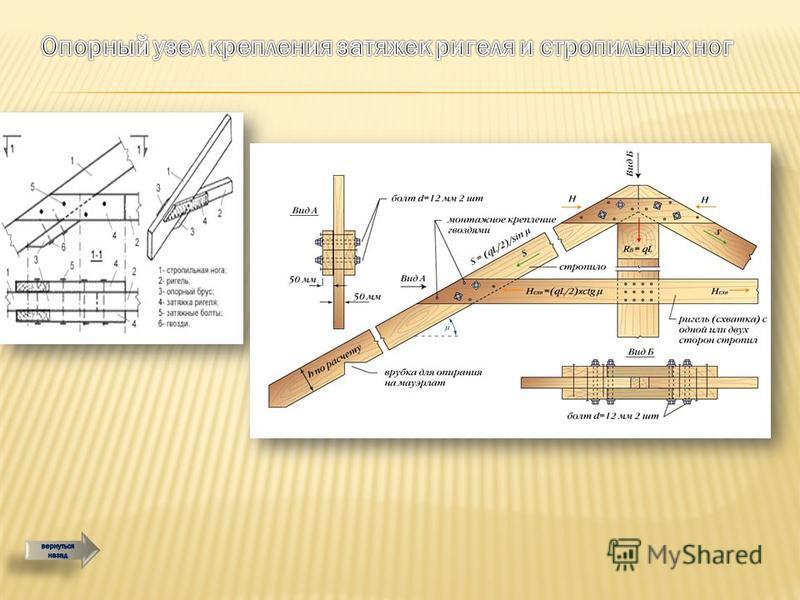

Соединение встык

Метод соединения встык дает возможность нарастить стропильную ногу, используя специальную накладку. Чтобы правильно выполнить соединение, требуется стыкуемые концы досок или бруса отрезать строго под углом 90°. Это позволит предотвратить образования прогиба под нагрузкой в месте стыка торцов стыкуемых стропил.

Срезанные торцы соединяются и закрепляются посредством металлического крепежа либо используются накладки из обрезков доски, устанавливаемые с обеих сторон соединения. Каждая накладка должна быть прибита гвоздями, расположенными в шахматном порядке.

Каждая накладка должна быть прибита гвоздями, расположенными в шахматном порядке.

Метод «косого прируба»

Если соединение встык более всего подходит для сращивания стропильных досок, метод косого прируба идеально подходит для увеличения стропильной ноги из бруса большого сечения. Данная технология получила свое название из-за принципа подрезки элементов. Соприкасающиеся концы досок необходимо подрезать под определенным углом.

Элементы, выполненные из бруса, плотно стыкуются полученными плоскостями. В месте соединения требуется выполнить сквозное вертикальное отверстие под шпильку или болт. Важно, чтобы диаметр отверстия точно соответствовал диаметру крепежного элемента (12 или 14 мм) или был меньше на 1 мм. В этом случае крепление плотно сидит в древесине и отсутствует люфт, который может создать нагрузку на изгиб.

При установке шпилек или ботов необходимо использовать широкие металлические шайбы, чтобы крепеж со временем не повредил древесину.

Соединение внахлест

Срастить стропильные доски можно внахлест – это дает возможность создать жесткое соединение. Данный способ удлинения достаточно прост: две доски укладываются друг на друга с нахлестом, длина которого должна составлять не менее одного метра. Соединение досок выполняется при помощи гвоздей – крепежные элементы устанавливаются в шахматном порядке.

Крепление элементов внахлест – наиболее простой способ стыковки наращивания стропильных ног. В этом случае не требуется соблюдать точность подрезки элементов. Вместо гвоздей в качестве крепежа могут применяться шпильки с шайбами и гайками.

Спаренные и составные стропила из досок

В качестве удлиненных стропильных ног используются конструкции, выполненные из досок – спаренные и составные.

Спаренные выполняются из двух или более досок, соединенных широкими сторонами, которые сшиваются друг с другом с помощью гвоздей, расположенных в шахматном порядке. Чтобы увеличить длину стропильной ноги, соединенные попарно доски стыкуются внахлест и встык с другой спаренной системой. Это дает возможность создать равнопрочную конструкцию, способную выдержать высокие нагрузки. Удлиненные стропильные ноги из спаренных досок практически не уступают стропилам из цельного бруса и могут применяться для создания накосных стропил для вальмовых и полувальмовых крыш.

Это дает возможность создать равнопрочную конструкцию, способную выдержать высокие нагрузки. Удлиненные стропильные ноги из спаренных досок практически не уступают стропилам из цельного бруса и могут применяться для создания накосных стропил для вальмовых и полувальмовых крыш.

При удлинении стропильной ноги важно, чтобы сплачиваемые доски располагались со сдвигом не менее, чем на метр. Соединения должны располагаться в шахматном порядке, чтобы каждый стык был закрыт цельной доской.

Составное стропило изготавливается из трех досок. Основой конструкции являются две доски, имеющие одинаковую длину. Между ними укладывается третья доска, по ширине соответствующая основным. Ее длина должна обеспечить необходимую длину стропильной доски. Свободный промежуток между двумя основными досками заполняется обрезками доски, ширина которых соответствует доске-вкладышу. Вся конструкция прошивается гвоздями. Дополнительная доска должна заходить между основными не менее чем на метр по длине. Она закрепляется гвоздями, расположенными в шахматном порядке.

Она закрепляется гвоздями, расположенными в шахматном порядке.

Надежность составных стропил существенно уступает спаренным конструкциям. Составные системы могут с успехом использоваться для возведения скатных кровель, но их нельзя применять в качестве накосных стропил вальмовых крыш.

Чтобы правильно выполнить монтаж удлиненных балок, необходимо учитывать место расположения стыков нарощенной конструкции. Они должны располагаться недалеко от опоры, что в минимальной степени подвергаться нагрузкам на изгиб. Наращивание стропил – экономически выгодный шаг, так как позволяет применять унифицированные материалы для создания конструкций необходимой длины.

Тематическое видео в статье дает возможность подробно ознакомиться с тем, как правильно выполнить стыковку элементов стропила при наращивании.

Сращивание стропил по длине — 5 способов с пошаговыми инструкциями!

Стропильная система – самый сложный и один из наиболее ответственных элементов дома, от правильности ее строительства во многом зависит комфортность и время эксплуатации строения. Расчет и проектирование стропильной системы должен делаться только опытными строителями или инженерами со специальной подготовкой.

Расчет и проектирование стропильной системы должен делаться только опытными строителями или инженерами со специальной подготовкой.

Сращивание стропил по длине

Содержание статьи

Сложность стропильной системы

Спроектировать деревянную стропильную систему намного сложнее, чем любые металлические конструкции. Почему? В природе не существует двух досок с абсолютно одинаковыми показателями прочности, на этот параметр влияет очень много факторов.

- Каждая доска имеет свое количество сучков, среди них есть здоровые и гнилые. Одни сучки оказывают минимальное влияние на прочность, другие значительно их понижают.

Количество сучков на досках разное

- В зависимости от условий и режимов сушки в досках могут появляться трещины. Место их расположения и размеры невозможно предвидеть или рассчитать – остается неизвестным и точное влияние на прочность.

- Доски могут поражаться различными грибковыми заболеваниями, не все они заметны невооруженным глазом.

Некоторые могут проявиться уже после завершения строительства стропильной системы. Кроме того, даже здоровые на период строительства пиломатериалы со временем могут повреждаться вредителями и гнилью.

Некоторые могут проявиться уже после завершения строительства стропильной системы. Кроме того, даже здоровые на период строительства пиломатериалы со временем могут повреждаться вредителями и гнилью.

Требования к качеству стропильной доски

Как выбрать качественные ровные доски для стропил

Металл имеет одинаковые свойства, которые зависят только от марки стали. Расчеты будут точными, ошибка минимальная. С деревом все намного сложнее. Для того чтобы минимизировать риски разрушения системы, нужно давать большой запас по прочности. Большинство решений принимается непосредственно строителями на месте после оценки состояния пиломатериалов и с учетом особенностей конструкции. Очень важен практический опыт.

Сростка стропил. Накладка с 2 сторон в виде метровой доски 150х50

Цены на различные виды строительных досок

Доски строительные

Почему нужно сращивать стропила

Есть несколько причин, по которым требуется сращивать стропила.

- Длина крыши превышает стандартную длину пиломатериалов. Стандартная длина досок не превышает шести метров. Если скат имеет большие размеры, то доски придется удлинять.

- Во время строительства остается много хороших досок длиной 3–4 м. Чтобы понизить сметную стоимость здания и уменьшить количество непродуктивных отходов, для изготовления стропил можно использовать эти куски, предварительно срастив их.

Сращивание стропил по длине

Важно. Нужно помнить, что прочность сращенных стропил всегда ниже, чем целых. Нужно стараться, чтобы место сращивания располагалось как можно ближе к вертикальным упорам.

Способы сращивания

Существует несколько способов сращивания, однозначно лучшего или худшего нет. Мастера принимают решения с учетом своих навыков и конкретного места размещения стыка.

Таблица. Способы сращивания стропил.

| Метод сращивания | Краткое описание технологии |

|---|---|

Косой прируб | Применяется на досках толщиной не менее 35 мм. Довольно сложный метод, требует практического опыта выполнения плотницких работ. По прочности соединение самое слабое из всех существующих. Преимущество – экономия пиломатериалов. Практически на стройках применяется очень редко. Довольно сложный метод, требует практического опыта выполнения плотницких работ. По прочности соединение самое слабое из всех существующих. Преимущество – экономия пиломатериалов. Практически на стройках применяется очень редко. |

Встык | Длина стропильных ног увеличивается с помощью накладки. Накладка может быть деревянной или металлической. Если длина двух отрезков досок недостаточна по параметрам стропильной системы, то такой способ позволяет их увеличить. Соединение встык имеет самые высокие показатели прочности на изгиб, широко применяется во время строительства различных сооружений. |

Внахлест | Внахлест. Две доски фиксируются с нахлестом. Самый простой метод, по прочности занимает среднее положение. Недостаток – общая длина двух досок должна быть больше проектной длины стропильной ноги. |

Схема спаренных стропил

В этой статье мы рассмотрим два наиболее простых и надежных метода сращивания: встык и внахлест. Косой прируб трогать нет смысла, его почти не используют из-за большого количества недостатков.

Косой прируб трогать нет смысла, его почти не используют из-за большого количества недостатков.

Требования строительных норм и правил к сращиванию стропил

Неумелое сращивание стропил по длине может не только резко понизить их устойчивость к изгибающим нагрузкам, но и стать причиной полного разрушения конструкции. Последствия такой ситуации очень печальные. Строительные правила предусматривают определенные закономерности во время выбора размеров крепежа, мест его установки и длины накладок. Данные взяты с учетом многолетнего практического опыта.

Сращенные стропила будут намного прочнее, если для их соединения использовать не гвозди, а металлические шпильки. Инструкция поможет сделать самостоятельный расчет соединения. Достоинство метода – универсальность, с его помощью можно решать проблемы не только с удлинением стропил, но и с наращиванием иных элементов кровли. Специализированные компании выполнили черновые расчеты и собрали данные в таблицу, но в ней указываются только минимально допустимые параметры.

Таблица расчетов узлов и соединений

На практике рекомендуется всегда делать запасом по прочности. Как определяются параметры сращивания стропил?

- Диаметр и длина шпилек. В любых случаях диаметр шпилек должен быть ≥ 8 мм. Более тонкие не обладают достаточной прочностью, использовать их не рекомендуется. Почему? В металлических соединениях диаметр шпилек рассчитывается на усилия растяжения. Во время стягивания металлические поверхности настолько сильно прижимаются между собой, что удерживаются за счет силы трения. В деревянных конструкциях шпилька работает на изгиб. Отдельные доски нельзя стянуть с большим усилием, шайбы проваливаются в доску. Кроме того, во время изменения показателей относительной влажности доски изменяют толщину, за счет этого уменьшается усилие стягивания. Шпильки, работающие на изгиб, должны иметь большой размер. Конкретный диаметр шпильки нужно определять по формуле dш = 0,25×S, где S – толщина доски.

К примеру, для доски толщиной 40 мм диаметр шпильки должен быть 10 мм. Хотя это все довольно относительно, нужно иметь в виду конкретные нагрузки, а они зависят от многих факторов.

К примеру, для доски толщиной 40 мм диаметр шпильки должен быть 10 мм. Хотя это все довольно относительно, нужно иметь в виду конкретные нагрузки, а они зависят от многих факторов.Определяем требуемый диаметр шпилек

- Длина нахлеста досок. Этот параметр всегда должен быть в четыре раза больше ширины досок. Если ширина стропил 30 см, то длина нахлеста не может быть менее 1,2 м. Мы уже упоминали, что конкретное решение принимается мастером с учетом состояния пиломатериалов, угла наклона стропил, расстояния между ними, веса кровельных материалов и климатической зоны расположения здания. Все эти параметры оказывают большое влияние на устойчивость стропильной системы.

Нахлест досок

- Расстояние между отверстиями для шпилек. Крепеж рекомендуется фиксировать на удалении не менее семи диаметров шпилек, от края доски расстояние должно быть не менее трех диаметров. Это минимальные показатели, на практике рекомендуется их увеличивать.

Но все зависит от ширины доски. Нельзя за счет увеличения расстояния от края слишком уменьшать расстояние между рядами шпилек.

Но все зависит от ширины доски. Нельзя за счет увеличения расстояния от края слишком уменьшать расстояние между рядами шпилек.Шаг между шпильками

Минимальное расстояние от края доски

- Количество стягивающих шпилек. Есть довольно сложные формулы, но на практике ими не пользуются. Мастера устанавливают два ряда шпилек с учетом расстояния между ними, отверстия располагаются в шахматном порядке.

Количество шпилек в узле

Практический совет. Для увеличения прочности сращиваемой стропилины на изгиб отверстия шпилек не должны располагаться на одной линии, нужно смещать их не менее чем на один диаметр.

Сращивание встык досками

Работы намного удобнее делать на земле, подготовьте ровную площадку. На землю подложите бруски – стропилины придется подрезать, нужен просвет для дисковой пилы. Перед сращиванием точно узнайте длину стропилин. Замерять ее нужно на строении, используйте любые тонкие длинные доски, веревку или строительную рулетку. Если появится ошибка в несколько сантиметров – не проблема. Во время соединения стропильных ног на крыше эта ошибка без проблем устраняется.

Если появится ошибка в несколько сантиметров – не проблема. Во время соединения стропильных ног на крыше эта ошибка без проблем устраняется.

Подготовка всего необходимого

Шаг 1. Положите одну доску на бруски, ровно под прямым углом отрежьте торец. Отрезать лучше ручной электрической циркульной пилой.

Важно. Соблюдайте правила техники безопасности, это высокооборотный и очень травмоопасный инструмент. Никогда не демонтируйте заводские средства защиты дисковой пилы, не отключайте электрические реле перегрузки.

Отрезается торец доски

Доски для стропил довольно тяжелые, во время отрезания придайте им такое положение, чтобы они не зажимали полотно пилы или преждевременно не разламывались во время дорезания. Таким же способом подготовьте и вторую доску. Обращайте внимание, чтобы срез был только под прямым углом. Торцы сращиваемых досок должны плотно прилегать друг к другу по всей поверхности, это нужно для увеличения прочности сращенной стропилины. Дело в том, что даже при ослаблении соединения шпилек торцы во время изгиба будут упираться друг в друга по всей длине среза и держать нагрузку. Шпильки и накладные доски будут удерживать конструкцию лишь от расползания по длине.

Дело в том, что даже при ослаблении соединения шпилек торцы во время изгиба будут упираться друг в друга по всей длине среза и держать нагрузку. Шпильки и накладные доски будут удерживать конструкцию лишь от расползания по длине.

Шаг 2. Установите рядом две подготовленные доски для стропилины. Заготовьте доску для накладки. Мы уже упоминали, что ее длина должна быть примерно в четыре раза больше ширины доски. Если скаты крыши имеют небольшой уклон, расстояние между стропилами большое, а крыша будет утепляться минеральной ватой, то нагрузки на изгиб значительно возрастают. Соответственно, длину доски для сращивания надо увеличивать.

Две доски устанавливаются рядом

Шаг 3. Положите накладку на две рядом лежащие доски для сращивания. Довольно часто толщина и ширина досок даже из одной партии отличаются на несколько миллиметров. Если у вас такой случай, то ровняйте доски с той стороны, к которой будет прибиваться обрешетка.

Практический совет. Наука о сопротивлении материалов говорит, что чем тоньше материал, тем больше его сопротивление на изгиб по тонкой плоскости. Это значит что, к примеру, пять рядом поставленных досок на ребро толщиной 1 см каждая выдерживают значительно большую нагрузку, чем одна доска толщиной 5 см. Вывод – для сращивания совсем необязательно резать толстые дорогостоящие материалы, можно использовать несколько тонких отрезков нужной длины. Таких кусков на любой стройке достаточно.

Обрезка доски для сращивания

Накладка уложена на доски

Шаг 4. В шахматном порядке и на нормируемых расстояниях просверлите отверстия под шпильки. Для того чтобы во время высверливания отверстий отдельные элементы не смещались, нужно их временно между собой закрепить. Используйте в этих целях длинные и тонкие саморезы, сколачивать гвоздями не рекомендуется. Они разрезают или разрывают волокна древесины, прочность доски немного уменьшается. Саморезы не режут волокна, а раздвигают их в стороны, после выкручивания доски почти полностью восстанавливают свои первоначальные характеристики прочности.

Саморезы не режут волокна, а раздвигают их в стороны, после выкручивания доски почти полностью восстанавливают свои первоначальные характеристики прочности.

Доски стягиваются саморезами

Шаг 5. Высверлите отверстия, не располагайте их на одной линии, а то доски могут треснуть во время эксплуатации.

Сверление отверстий

Отверстия готовы

Можно встретить рекомендации после высверливания отверстий разъединять доски и укладывать между ними джут для исключения появления мостиков холода. Это не только напрасный труд, но и вредный. Почему? Во-первых, никакие мостики холода в местах сращивания не возникают, наоборот, они имеют самую большую толщину и, соответственно, самую низкую теплопроводность. Но даже если они появятся, то никаких негативных последствий не будет, это стропильная система крыши, а не комнатное окно или дверь. Во-вторых, джут уменьшает усилие трения между элементами сращивания, а это очень негативно сказывается на их прочности. В-третьих, если на материал попадает конденсат, что весьма вероятно, то удаляться из него влага будет очень долго. К каким последствиям приводит длительный контакт деревянных конструкций с влагой рассказывать нет необходимости.

В-третьих, если на материал попадает конденсат, что весьма вероятно, то удаляться из него влага будет очень долго. К каким последствиям приводит длительный контакт деревянных конструкций с влагой рассказывать нет необходимости.

Джут укладывать не стоит

Шаг 6. Вставьте в подготовленные отверстия шпильки, оденьте с двух сторон шайбы и прочно стяните гайками. Рекомендуется стягивать до тех пор, пока шайбы не вдавятся в дерево. Лишнюю длину шпилек можно отрезать круглошлифовальной машинкой с диском по металлу.

Забиваются шпильки

Закручиваются гайки

Лишняя длина шпилек отрезается

Аналогичным образом сращиваются все остальные стропилины.

Цены на популярные модели электродрелей

Электродрели

Сращивание внахлест

Это соединение делать проще, но при одном условии – позволяет суммарная длина двух досок, она должна быть больше длины стропильной ноги на величину нахлеста.

Сращивание стропил внахлест

Если у вас пиломатериалы низкого качества, то перед началом работ рекомендуется их разложить на ровной поверхности и сделать ревизию. Для длинных участков сращенных стропил выбирать ровные, а для отрезков использовать кривые. Хотя для стропильной системы настоятельно рекомендуется покупать только качественные материалы, это не тот архитектурный элемент здания, на котором можно экономить.

Ревизия пиломатериалов

Шаг 1. Выберите доски и положите их на возвышенность из брусьев. Если есть желание, то можно выровнять торцы при помощи циркулярной пилы, нет желания – не ровняйте. Состояние торцов никак не влияет на прочность сращивания внахлест.

Обрезаются торцы досок

Шаг 2. Положите доски друг на друга, подгоните длину стыка и общий размер стропилины.

Доски укладываются друг на друга

Практический совет. Доски должны лежать друг на друге строго параллельно. В связи с тем, что верхняя приподнимается над нижней на толщину материала, под ней и брусками следует класть подставки из отрезков. Толщина отрезков должна равняться толщине нижней доски.

Шаг 3. Выровняйте доски по одной из граней и саморезами временно скрепите их. Высверлите отверстия, ставьте шпильки, шайбы и затяните гайки.

Забиваются шпильки

Доски соединяются шпильками

Результат проделанной работы

Сращивание встык фанерой

Цены на различные виды струбцин

Струбцины

Один из способов сращивания стропилин, помогает экономить доски и рационально использовать отходы различных пиломатериалов. В данном случае применяются обрезки листовой фанеры толщиной один сантиметр.

Шаг 1. Ровно уложите доски стропилины на площадке, сомкните торцы, обратите внимание на параллельность боковых граней. Доски должны быть предельно одинаковыми по толщине, торцы обрезаны ровно под прямым углом.

Торцы досок сомкнуты

Шаг 2. Кисточкой обильно намажьте поверхность клеем ПВА.

Наносится клей ПВА

Шаг 3. Уложите подготовленный кусок фанеры на место сращивания, прочно прижмите его струбцинами. Во время фиксации следите, чтобы фанера не сдвинулась со своего первоначального места.

Укладывается кусок фанеры

Для фиксации используются струбцины

Шаг 4. Длинными прочными саморезами в шахматном порядке прикрутите фанеру к доскам. Длина саморезов должна быть на 1–2 короче общей толщины досок и фанеры, их концы не могут выходить с обратной стороны. Под саморезы обязательно подкладывайте шайбы большого диаметра. Перед закручиванием саморезов просверлите в стропилине отверстия. Их диаметр должен быть на 2–3 мм меньше диаметра резьбовой части метиза.

Сверлятся отверстия под саморезы

Закручиваются шурупы

Шаг 5. Переверните доску обратной стороной вверх, подложите под концы подставки, они не должны висеть в воздухе. Аккуратно по очереди снимите все установленные струбцины.

Струбцины снимаются

Шаг 6. Намажьте поверхности клеем и положите на них вторую заготовку из фанеры. Опять зажмите ее струбцинами.

Поверхности намазываются клеем

Заготовка зажимается струбцинами

Шаг 7. С большим усилием закрутите саморезы.

Саморезы закручиваются с большим усилием

Важно. Во время закручивания саморезов обращайте внимание, чтобы они не располагались друг против друга. Смещение должно быть не менее трех сантиметров.

Шаг 8. Снимите струбцины. Для усиления узла сращивания стяните его сквозными шпильками. Размещать их следует таким же образом, как и при обыкновенном сращивании встык.

Забиваются сквозные шпильки

Практический совет. Отверстия под шпильки должны быть на 0,5–1,0 мм меньше диаметра шпильки. Бывают случаи, что точно подобрать диаметр сверла по дереву невозможно. Тогда рекомендуется использовать сверло немного меньшего диаметра, пусть шпилька заходит с достаточно большим усилием.

Во время ее забивания от сильных ударов молотка первые несколько витков резьбы сминаются, что очень усложняет накручивание гайки. Чтобы избежать проблем, перед забиванием шпильки наживите гайки, теперь пусть резьба на торце заминается, она больше не нужна. Перед установкой стропилины на место проверьте, высох ли клей. При хорошей погоде для его полного застывания нужно примерно 24 часа.

Последний штрих — нанесение клея

Важно. Если во время сращивания стропил по длине досками гайки закручивались до тех пор, пока шайба не утапливалась в древесины, то с фанерой так поступать нельзя. Внимательно контролируйте силу прижатия, не допускайте повреждения шпона фанеры.

Как правильно забивать гвозди в стропилину при сращивании

Не всегда есть возможность и необходимость сращивать отдельные элементы стропил с помощью шпилек, иногда это проще сделать обыкновенными гладкими гвоздями. Но нужно уметь их правильно забивать, в противном случае со временем усилие сжатия досок значительно уменьшится. Длина гвоздя должна на 2,5–3 см превышать толщину стропилины в месте соединения.

Наращиваем стропила по длине

Как правильно вколачивать гвозди для соединения нагруженных или ответственных деревянных конструкций?

Шаг 1. Под небольшим углом вбейте гвоздь в доски, но не до конца. Нужно, чтобы острие выступило с обратной стороны примерно на один сантиметр.

Гвоздь забит не до конца

Шаг 2. С обратной стороны стропилины согните молотком гвоздь под прямым углом.

Гвоздь загнут под прямым углом

Шаг 3. Забейте гвоздь еще примерно на один сантиметр. Опять согните конец, угол сгиба уже должен быть намного меньше 90°. Чем больше вы его согнете, тем надежнее будет окончательная фиксация.

Гвоздь забит еще на 1 см (примерно)

Конец загнут еще больше

Шаг 4. Теперь можно вбивать шляпку гвоздя до самого конца. С обратной стороны сгибайте выступающую часть до тех пор, пока острый конец полностью не войдет в доску. Помните, что место выхода тела гвоздя и место забивания его острия не должны лежать на одной линии.

Теперь гвоздь забит до конца

Согнутая часть гвоздя вбивается в доску

Такая технология полностью исключает самостоятельное ослабление силы прижатия.

Цены на различные виды крепежа для стропил

Крепеж для стропил

Практические советы

Уже упоминалось, что прочность стропилины на изгиб в месте сращивания всегда меньше, чем у целого элемента. По возможности старайтесь располагать этот узел как можно ближе к коньку, мауэрлату или различным распоркам. Такие предосторожности минимизируют риски механического разрушения стропильной ноги. Если такая возможность по тем или иным причинам отсутствует, то не рекомендуется размещать место упора под сращиванием на расстоянии больше 15% длины ноги от любого конца.

Узел располагается на мауэрлате

Никогда не используйте для соединения черные саморезы. Этот металл имеет два существенных недостатка. Первый – он быстро окисляется и теряет первоначальную прочность. Второй – технология изготовления таких саморезов предполагает закаливание. Каленые саморезы при превышении допустимой нагрузки не вытягиваются, а лопаются. Во время эксплуатации кровли относительная влажность деревянных конструкций меняется, соответственно, колеблется и толщина досок. А это может существенно увеличивать усилие растягивания самореза, он не выдержит и треснет.

Черные саморезы использовать не стоит

Не переусердствуйте с количеством метизов. Если их слишком много, то отверстия значительно уменьшат прочность соединяемых деталей, в результате вы получите обратный эффект, наращивание не усилится, а ослабнет.

Видео – Сращивание стропил по длине

Сращивание стропил по длине: СНиП, какие способы существуют?

Правильное сращивание стропил по длине гарантирует безопасность системы в различных условиях эксплуатации.

Применяя для сращивания способы, изложенные в статье, можно построить крышу любой, даже самой сложной конструкции, затратив на материалы минимум денег и используя лесоматериалы стандартных размеров.

Нюансы удлинения кровельных пиломатериалов

Основной элемент каркаса двухскатной крыши — сами стропила или, как их называют кровельщики, — стропильные ноги.

Стропила закрепляются в нужном положении с помощью системы распорок, прогонов, затяжек и раскосов.

Для строительства стропильных каркасов, перекрывающих значительные междустенные промежутки, и при возведении кровель сложной формы приходится использовать лесоматериалы нетипичного размера.

Если под рукой нет бруса или другого пиломатериала нужного размера, то приходится сращивать элементы, пока их общая длина не достигнет требуемой величины.

Материал стандартного размера при увеличении длины становится толще — это не всегда удобно и технологично.

Сращивание дает возможность увеличивать длину стропильных элементов без изменения их толщины и достигать таким образом проектных параметров.

Порядок сращивания стропил по длине, который при этом может использоваться, в основном зависит от предпочтений мастера.

Все способы одинаково надежны и позволяют получить стропила заданных геометрических и физических параметров.

Прежде чем приступать к объединению стропил, нужно немножко узнать о физических свойствах материалов, используемых на разных участках стропильной конструкции.

Деталям конструкции, расположенным в ее разных частях, приходится переносить механические нагрузки разной интенсивности.

В некоторых узлах вообще нельзя использовать сращивание стропил в длину, так как сращенный пиломатериал не обладает прочностью цельного.

Более того, в определенных местах даже цельный пиломатериал целесообразно усиливать дополнительными деталями.

В любом случае после сращивания стропильные ноги и весь каркас кровли должны быть гарантированно защищены от поломок.

Как правило, сращивание стропил в длину уменьшает жесткость конструкции, так как в месте сращивания образуется подобие пластического шарнира.

Чтобы снижение жесткости как можно меньше повлияло на прочность стропильной системы, сращивание стропил необходимо проводить в точках наименьшей нагрузки на изгиб. Такие места стропильной системы находятся поблизости от опор.

Главное правило при сращении в длину заключается в следующем — место соединения пиломатериалов не должно находиться от опоры на расстоянии большем, чем 15 % от величины пролета.

Кроме того, место сращения пиломатериалов по длине зависит от того, в качестве какой детали стропильного каркаса они впоследствии будут использоваться.

При объединении пиломатериалов, идущих на сооружение прогонов, нужно обеспечить одинаковую прочность будущей детали по всей длине.

Другая задача стоит при сращивании конькового прогона. Здесь потребуется определенный размер прогиба, так как только при этом высота коньковой планки будет одинаковой на всей ее протяженности.

Порядок сращивания стропил

В строительном деле есть несколько способов срастить лесоматериалы в длину. На выбор методики сращивания влияет расстояние между стропилами и имеющиеся в наличии крепежные и строительные материалы.

Самым быстрым способом соединить лесоматериалы и увеличить таким образом их длину является стыковка.

Для стыковки торцы обеих досок или брусьев должны быть обрезаны под углом 90 градусов.

Торцы должны предельно точно прилегать друг к другу — это обеспечит максимальную прочность стропила после сращивания.

С обеих сторон от стыка на пиломатериалы накладывают деревянные планки и закрепляют их гвоздями, вбивая крепеж в диагональном порядке.

Вместо деревянных накладок можно использовать металлические пластины с заранее просверленными в них в шахматном порядке отверстиями.

Следующий способ, который можно использовать для сращивания стропил, — метод косого прируба. В основном этот метод используют для соединения пиломатериалов квадратного сечения.

Торцы двух брусьев нужно срезать под углом 45 градусов. Длина среза должна быть вдвое больше ширины бруса.

Острые углы на обеих деталях стачивают под углом 90 градусов, глубина полученных площадок должна составлять 15 % от высоты сечения. Аналогично делают площадки на другом конце косого спила.

Соединив оба элемента, закрепляют место соединения болтом, закрутив его в середину стыка. Круглый проем под болт приходится делать заранее.

При этом важно, чтобы диаметр отверстия был равен диаметру крепежа или был немного меньше — тогда не возникнет люфт, а болт будет крепко держаться в стропиле.

Для сращивания ламелей проще всего использовать метод внахлест. Здесь от плотника не потребуется особой точности и мастерства, так как доски соединяют с нахлестом 100 см.

По всей площади нахлеста в хаотичном порядке вбивают гвозди. Вместо гвоздей иногда используют болты и шпильки.

При использовании такого крепежа приходится заранее просверливать в досках отверстия, но применение болтов и шпилек вместо гвоздей увеличивает надежность конструкции.

Сращивая стропила, нельзя забывать о том, что место соединения должно приходиться на наименее нагруженный участок стропильной конструкции.

Сращенные пиломатериалы нельзя использовать для установки в качестве диагональных стропил, так как этому элементу конструкции приходится выдерживать увеличенные нагрузки.

В то же время нельзя не отметить, что прочность ног, сделанных из сращенного пиломатериала, может превосходить прочность цельных досок или брусьев.

Удвоенные и комбинированные стропила

Нужно отличать сращивание от наращивания. Сращивание — это увеличение исходной длины пиломатериала, наращивание — увеличение диаметра.

Существуют способы, позволяющие одновременно увеличивать и длину, и диаметр стропила. К таким конструкциям относятся спаренные и составные стропила.

Удвоенные и комбинированные стропила — это удлиненные балки, выполненные из досок и используемые для определенных целей. Для удлинения в этом случае используют метод внахлест.

Спаренные стропила соединяют из нескольких обрезных досок, сшивая их в диагональном порядке гвоздями.

Для увеличения длины спаренного стропила его соединяют с аналогичной спаренной конструкцией.

Пиломатериалы в узле соединения должны заходить друг на друга с нахлестом не менее 100 сантиметров.

Такое соединение позволяет создать надежную балку из двух рядов досок, соединенных друг с другом с нахлестом.

Соединения должны располагаться по диагонали, чтобы стыки с обратной стороны накладывались на цельные части досок.

Спаренные стропила не уступают в надежности монолитному брусу, что дает возможность собирать из них каркас вальмовых и полувальмовых крыш.

Комбинированные ноги делают из трех досок. В этом случае между двумя обрезными досками равной длины и толщины укладывают третью.

Дополнительная доска входит в стропильный зазор минимум на один метр, но обычно, для большей надежности, ее вводят на треть собственной длины.

В итоге получается стропило, с одной стороны состоящее из двух планок, а с другой стороны — из одной. Все места соединения прошиваются гвоздями в диагональной очередности или скрепляются саморезами.

Просвет между двумя планками заполняют вставками из обрезков лесоматериала и закрепляют гвоздями в произвольном порядке.

Комбинированные стропила устанавливают тонкой стороной на коньковый прогон, а толстой — на опорную балку.

Комбинированные стропила позволяют экономить материал и достигать нужного диаметра в зависимости от нагрузки на стропильную ногу.

Видео:

Раздвоенная нижняя часть стропильной ноги дает возможность легко соединять стропило с опорной балкой.

Составные стропила — менее прочная конструкция, чем спаренные, их можно использовать только для возведения скатных кровель. Их не используют в каркасах вальмовых крыш.

Если в процессе работы вам понадобилось удлинить или расширить стропила, то не обязательно вызывать специалистов.

Достаточно использовать один из предложенных в статье способов, и в итоге вы получите конструкцию, не уступающую по прочности крыше, стропильная система которой состоит из цельных досок и брусков.

Как срастить стропила

Как нарастить стропила по длине своими руками?

Крыша – сложная, многокомпонентная конструкция, проектирование, сборка и монтаж которой представляет собой серьезное препятствие для неопытного мастера. Важнейшим этапом возведения кровли считают устройство стропильного каркаса, задающего форму, уклон и несущую способность ската. На стропила ложится нагрузка от веса кровельного материала и снега, поэтому они должны быть прочными и долговечными. Но что делать, если длина ската намного превосходит стандартный размер пиломатериалов? В этой статье мы расскажем, как правильно выполняется сращивание стропил между собой для увеличения длины этого элемента.

Внешний вид и функции

Стропильными ногами или стропилами называют основные элементы стропильного каркаса крыши, которые располагаются попарно вдоль конькового соединения, образуя наклонные плоскости скатов. Обычно они изготавливаются из здоровой, прочной древесины или металлического профиля. В конструкции кровли стропила выполняют следующие функции:

- Формируют форм и угол наклона скатов. Именно угол между стропильными ногами и основанием крыши задают узнаваемую геометрию крыши, облегчая сход с поверхности ската талой и дождевой воды и снега.

- Равномерно распределяют вес кровельного покрытия. Кровельный пирог с учетом снеговой нагрузки может весить до 300 кг/м2, потому стропила должны выдерживать значительный вес по всей длине, а также распределять его между несущими стенами.

- Служат основой для фиксации кровельного материала. Финишное покрытие крепят на обрешетку, приколоченную поперек стропильных ног каркаса.

Обратите внимание! Существует три параметра стропил, определяемых при расчете и создании проекта кровли: длина стропильной ноги, расстояние между ними и размер сечения этих элементов. В основном они зависят от уклона скатов, климатических условий и веса финишного покрытия.

Стропильные ноги, распределяющие вес гидроизоляционного покрытия и термоизоляции кровли между несущими стенами, на которые опираются скаты, должны обладать высокой несущей способностью и отличными прочностными качествами. Кроме того, они должны быть легкими, чтобы при своей значительной длине не прогибаться под собственным весом. Оптимальными материалами для изготовления стропил считают:

- Дерево. Древесина – легкий, прочный строительный материал, который легко обрабатывать самым примитивным инструментом вручную. Стропильные ноги из этого бруса сечением 100х100 мм или 150х150 мм выдерживают до 500 кг/м2. Из-за того, что стандартный размер пиломатериалов не превышает 6 м, дерево применяют для изготовления стропил частных, ведь при длине ската, превышающей 6 метров, приходится выполнять наращивание досок. Недостатком деревянных стропил считают слабую устойчивость к гниению, поэтому их обрабатывают антисептическими составами.

- Металл. Металлические стропила применяются в основном в промышленном строительстве, так как хозяйственные, коммерческие и производственные постройки, как правило, обладают большим размером. Высокая несущая способность металлического профиля позволяет использовать элементы меньшего сечения. Кроме того, металл обладает высокой устойчивостью коррозии.

Опытные мастера отмечают, что даже если длина ската превышает 6 метров, стропила для каркаса кровли можно изготовить из дерева. Причем совершенно необязательно приобретать дорогостоящие пиломатериалы нестандартной длины. При большом размере крыши проводят сращивание стропил или надставляют их кобылками.

Методы наращивания

Длина стропильной ноги складывается из длины ската и длины свеса крыши, поэтому она может превышать стандартный размер пиломатериалов, составляющий 6 метров. Чтобы удлинить доски, из которых изготавливаются стропила, нужно соединить две или три доски между собой. Чтобы наборная стропильная нога не теряла прочностные качества, необходимо правильно рассчитать место сращивания и надежно зафиксировать его одним из следующих методов:

- Соединение встык. Чтобы нарастить стропила эти методом, концы бруса отпиливают под углом 90 градусов, соединяют между собой, а затем с обеих сторон накладывают деревянные накладки, фиксируя их в нескольких местах длинными болтами в шахматном порядке. Этот способ подходит для сращивания стропил, изготовленных из досок сечением 50х150 мм.

Важно! Другой надежный метод увеличить длину стропильной наги изготовить составные или спаренные стропила. Следует учесть, что составные элементы обходятся дешевле сдвоенных, однако, значительно уступают им в прочности.

Как выполнить сращивание стропил по длине: разбор вариантов и технологических правил

Нередко в ходе строительства каркасов для крыш сложной конфигурации возникает потребность в использовании элементов нестандартного размера. К характерным примерам относятся вальмовые и полувальмовые конструкции, диагональные ребра которых существенно длиннее, чем рядовые стропильные ноги.

Подобные ситуации возникают при сооружении систем с ендовами. Чтобы созданные соединения не стали причиной ослабления конструкций, надо знать, как производится сращивание стропил по длине, каким способом обеспечивается их прочность.

Содержание

Специфика удлинения стропильных ног

Сращивание стропильных ног позволяет унифицировать пиломатериал, приобретаемый для возведения крыши. Знание тонкостей процесса предоставляет возможность практически полностью построить стропильный каркас из бруска или доски одного сечения. Устройство системы из материалов одного размера выгодно отражается на итоговой сумме расходов.

К тому же доску и брусок увеличенной длины, как правило, производят с сечением бóльшим, чем у материала стандартных размеров. Вместе с сечением возрастает и стоимость. Такой запас прочности при устройстве вальмовых и ендовых ребер чаще всего не нужен. Зато при грамотном выполнении сращивания стропил элементам системы сообщается достаточная жесткость и надежность при наименьших затратах.

Без знания технологических нюансов сделать действительно жесткие на изгиб соединения пиломатериалов достаточно сложно. Узлы сопряжения стропилин относятся к категории пластичных шарниров, обладающих лишь одной степенью свободы – способностью поворачиваться в соединительном узле при приложении вертикальной и сжимающей по длине нагрузки.

Для того чтобы обеспечить равномерную жесткость при приложении изгибающей силы по всей протяженности элемента, сопряжение двух частей стропильной ноги располагают в местах с наименьшим изгибающим моментом. На эпюрах, демонстрирующих величину момента изгиба, они хорошо видны. Это точки пересечения кривой с продольной осью стропилины, в которых изгибающий момент приближается к нулевым значениям.

Учтем, что при строительстве стропильного каркаса требуется обеспечить равную по всей протяженности элемента сопротивляемость изгибу, а не одинаковые возможности прогибаться. Поэтому места сопряжения устраивают рядом с опорами.

В качестве опоры принимается как установленная в пролет промежуточная стойка, так и непосредственно мауэрлат или шпренгельная ферма. Коньковый прогон можно также оценивать, как возможную опору, но участки состыковки стропильных ног лучше располагать ниже по скату, т.е. там, где на систему возлагается минимальная нагрузка.

Варианты сращивания стропилин

Кроме точного определения места для сопряжения двух частей элемента системы нужно знать, как правильно удлиняются стропила. Способ формирования соединения зависит от выбранного для строительства пиломатериала:

- Брусья или бревно. Наращиваются косым прирубом, сформированным в зоне соединения. Для усиления и для предотвращения поворота прирубленные под углом края обоих частей стропилины скрепляются болтом.

- Сшитые попарно доски. Сращиваются с расположением линий состыковки вразбежку. Соединение двух наложенных друг на дружку частей производится гвоздями.

- Одинарная доска. В приоритете сращивание лобовым упором – путем состыковки торцованных частей стропильной ноги с наложением одной или пары деревянных или металлических накладок. Реже из-за недостаточной толщины материала используется косой прируб с креплением металлическими хомутами или традиционным гвоздевым боем.

Рассмотрим детально указанные методы, чтобы углубленно разобраться в процессе наращивания длины стропил.

Вариант 1: Метод косого прируба

Способ предполагает формирование двух наклонных врубок или запилов, устроенных со стороны сопряжения частей стропильной ноги. Подлежащие состыковке плоскости врубок должны безукоризненно совмещаться без малейших зазоров, независимо от их размеров. В зоне соединения должна быть исключена вероятность деформации.

Запрещено заполнение щелей и неплотностей клиньями из древесины, фанерными или металлическими пластинами. Подогнать и скорректировать огрехи не получится. Лучше заранее точно вымерить и вычертить линии врубок, согласно следующим стандартам:

- Глубина определяется формулой 0,15 × h, где h обозначает высоту бруса. Это величина участка, перпендикулярного продольной оси бруса.

- Интервал, в пределах которого расположены наклонные участки врубки, определяется формулой 2 × h.

Место для размещения участка состыковки находят по действующей для всех типов стропильных каркасов формуле 0,15 × L, в которой величина L отображает размер перекрываемого стропилом пролета. Расстояние откладывается от центра опоры.

Детали из бруса при выполнении косого прируба дополнительно крепятся проходящим через центр соединения болтом. Отверстие для его установки высверливается заранее, Ø его равен Ø стержня крепежа. Чтобы древесина в месте установки крепления не сминалась, под гайки укладываются широкие металлические шайбы.

Если с применением косого прируба соединяют доску, то дополнительная фиксация производится с применением хомутов или гвоздей.

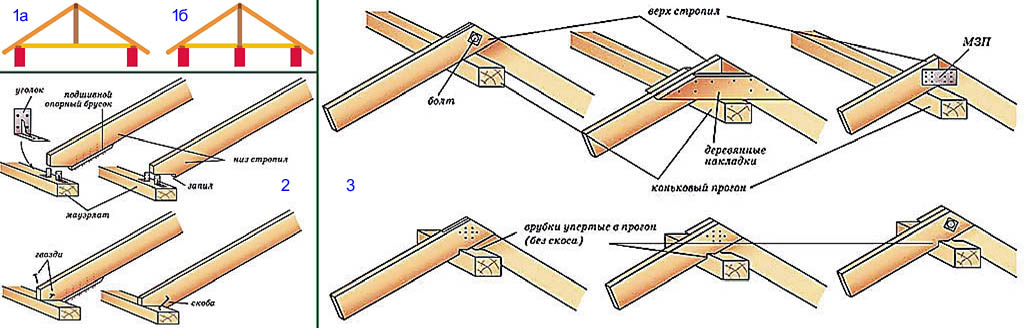

Вариант 2: Сплачивание досок

В случае использования технологии сплачивания центр соединяемого участка располагается прямо над опорой. Линии состыковки торцованных досок располагаются с обеих сторон от центра опоры на расчетном расстоянии, равном 0,21 × L, где L обозначает длину перекрываемого пролета. Фиксацию проводят гвоздями, устанавливаемыми в шахматном порядке.

Люфт и зазоры также недопустимы, но их проще избежать, проведя аккуратную торцовку доски. Этот способ гораздо проще предыдущего метода в исполнении, но чтобы попусту не расходовать метизы и не ослаблять лишними отверстиями древесину, следует с точностью рассчитать число точек устанавливаемого крепежа.

Гвозди с сечением ножки до 6 мм устанавливаются без предварительного высверливания соответствующих отверстий. Под крепеж размером больше указанного сверлить нужно, чтобы при соединении не расколоть вдоль волокон доску. Исключением являются метизы с крестообразным сечением, которые независимо от размера в деревянные детали можно просто забивать.

Для обеспечения достаточной прочности в зоне сплачивания нужно соблюдать следующие условия:

- Крепеж ставят через каждые 50 см вдоль обоих краев сращиваемых досок.

- Вдоль торцевых соединений гвозди ставят с шагом 15 × d, где d это диаметр гвоздя.

- Для сплачивания доски в месте сопряжения подходят гладкие круглые, винтовые и резьбовые гвозди. Однако резьбовые и винтовые варианты в приоритете, потому что у них прочность на выдергивание значительно выше.

Отметим, что соединение стропилин сплачиванием приемлемо в случае устройства элемента из двух сшитых досок. В результате оба стыка перекрываются цельным участком пиломатериала. К плюсам способа отнесем внушительную для частного строительства величину перекрываемого пролета. Подобным образом можно наращивать стропильные ноги, если расстояние от вершины до нижней опоры достигает 6,5 м.

Вариант 3: Лобовой упор

Способ лобового наращивания стропил заключается в торцевой состыковке соединяемых частей стропильной ноги с фиксацией участка гвоздями, нагелями или болтами через установленные по обеим боковым плоскостям накладки.

Для исключения люфта и деформации наращенной стропильной ноги необходимо придерживаться следующих правил:

- Подлежащие состыковки края доски должны быть безупречно отторцованы. Зазоры любого размера по линии соединения необходимо исключить.

- Длина накладок определяется формулой l = 3 × h, т.е. они обязаны быть не меньше, чем три ширины доски. Обычно длину вычисляют и подбирают, исходя из числа гвоздей, формула дана для выяснения минимальной длины.

- Накладки выполняются из материала, толщина которого не менее 1/3 аналогичного размера основной доски.

Гвозди в накладки забивают в два параллельных ряда с шахматным «разбросом» крепежных точек. Чтобы тонкую по отношению к основному пиломатериалу накладку не повредить, количество точек крепления рассчитывается с ориентиром на сопротивление гвоздей поперечной силе, действующей на ножки метиз.

Когда стык частей стропилины расположен прямо над опорой, в расчетах гвоздевого боя для фиксации накладок нет необходимости. Правда, в этом случае состыкованная нога станет работать как две отдельные балки и на прогиб, и на сжатие, т.е. по нормальной схеме придется рассчитывать несущую способность для каждой из составляющих частей.

Если в качестве крепежа используются стальные стержневые болты или стержни без резьбы, нагели, при состыковке толстой доски или бруса, то угроза деформации будет полностью исключена. По сути, даже на некоторые зазоры в состыковке торцов можно не обращать внимания, хотя подобных огрехов все же лучше избегать.

При применении шурупов или винтов предварительно высверливают отверстия под их установку, Ø отверстий на 2- 3 мм меньше аналогичного размера ножки крепежа.

При производстве лобовых соединений стропилин необходимо четко соблюдать расчетный шаг установки, численность и диаметр крепежных элементов. При сокращении расстояний между точками фиксации может произойти расщепление древесины. Если отверстия под крепеж будут больше положенных размеров, стропилина деформируется, а если меньше – расколются пиломатериалы в период установки крепежа.

Удлинение составными стропилинами

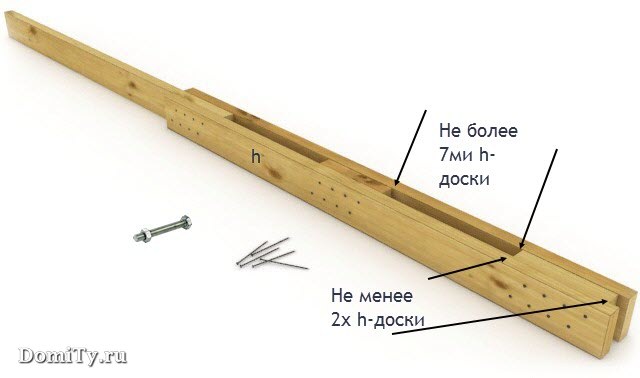

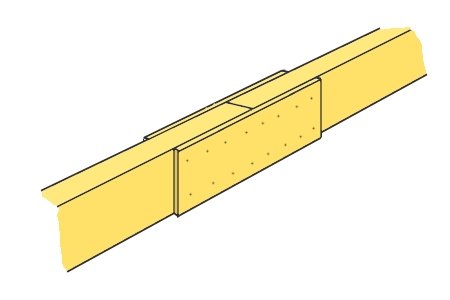

Для соединения и увеличения длины стропила есть еще весьма интересный способ: наращивание с помощью двух досок. Их пришивают к боковым плоскостям удлиняемого одинарного элемента. Между наращенными деталями остается просвет, равный ширине верхней доски.

Просвет заполняют обрезками равной толщины, установленными с интервалом не более 7 × h, где h это толщина удлиняемой доски. Длина вкладываемых в просвет дистанционных брусков не менее 2 × h.

Удлинение с применением двух наращиваемых досок подходит для следующих ситуаций:

- Устройство наслонной системы по двум боковым прогонам, которые служат опорой для расположения участка состыковки основной доски с присоединяемыми элементами.

- Установка диагональной стропилины, определяющей наклонное ребро вальмовых и полувальмовых конструкций.

- Строительство ломаных крыш. В качестве опоры под соединение используется обвязка нижнего яруса стропилин.

Расчет крепежа, фиксация дистанционных брусков и соединение досок производится по аналогии с вышеописанными способами. Для изготовления дистанционных брусков подойдут обрезки основного пиломатериала. В результате установки этих вкладышей ощутимо возрастает прочность сборной стропилины. Несмотря на существенную экономию материала, работает она как цельная балка.

Демонстрация основных приемов сращивания конструктивных элементов стропильной системы:

Ролик с пошагово изложенным процессом соединения частей стропила:

Соблюдение технологических предписаний, согласно которым производится сращивание стропилин по длине, гарантирует беспроблемную работу конструкции. Способы удлинения позволяют снижать расходы на строительство крыш. Следует не забывать о предварительных расчетах и о подготовке к выполнению соединений, чтобы результат усилий стал идеальным.

Как выполнить сращивание стропил по длине: разбор вариантов и технологических правил

Нередко в ходе строительства каркасов для крыш сложной конфигурации возникает потребность в использовании элементов нестандартного размера. К характерным примерам относятся вальмовые и полувальмовые конструкции, диагональные ребра которых существенно длиннее, чем рядовые стропильные ноги.

Подобные ситуации возникают при сооружении систем с ендовами. Чтобы созданные соединения не стали причиной ослабления конструкций, надо знать, как производится сращивание стропил по длине, каким способом обеспечивается их прочность.

Содержание

Специфика удлинения стропильных ног

Сращивание стропильных ног позволяет унифицировать пиломатериал, приобретаемый для возведения крыши. Знание тонкостей процесса предоставляет возможность практически полностью построить стропильный каркас из бруска или доски одного сечения. Устройство системы из материалов одного размера выгодно отражается на итоговой сумме расходов.

К тому же доску и брусок увеличенной длины, как правило, производят с сечением бóльшим, чем у материала стандартных размеров. Вместе с сечением возрастает и стоимость. Такой запас прочности при устройстве вальмовых и ендовых ребер чаще всего не нужен. Зато при грамотном выполнении сращивания стропил элементам системы сообщается достаточная жесткость и надежность при наименьших затратах.

Без знания технологических нюансов сделать действительно жесткие на изгиб соединения пиломатериалов достаточно сложно. Узлы сопряжения стропилин относятся к категории пластичных шарниров, обладающих лишь одной степенью свободы – способностью поворачиваться в соединительном узле при приложении вертикальной и сжимающей по длине нагрузки.

Для того чтобы обеспечить равномерную жесткость при приложении изгибающей силы по всей протяженности элемента, сопряжение двух частей стропильной ноги располагают в местах с наименьшим изгибающим моментом. На эпюрах, демонстрирующих величину момента изгиба, они хорошо видны. Это точки пересечения кривой с продольной осью стропилины, в которых изгибающий момент приближается к нулевым значениям.

Учтем, что при строительстве стропильного каркаса требуется обеспечить равную по всей протяженности элемента сопротивляемость изгибу, а не одинаковые возможности прогибаться. Поэтому места сопряжения устраивают рядом с опорами.

В качестве опоры принимается как установленная в пролет промежуточная стойка, так и непосредственно мауэрлат или шпренгельная ферма. Коньковый прогон можно также оценивать, как возможную опору, но участки состыковки стропильных ног лучше располагать ниже по скату, т.е. там, где на систему возлагается минимальная нагрузка.

Варианты сращивания стропилин

Кроме точного определения места для сопряжения двух частей элемента системы нужно знать, как правильно удлиняются стропила. Способ формирования соединения зависит от выбранного для строительства пиломатериала:

- Брусья или бревно. Наращиваются косым прирубом, сформированным в зоне соединения. Для усиления и для предотвращения поворота прирубленные под углом края обоих частей стропилины скрепляются болтом.

- Сшитые попарно доски. Сращиваются с расположением линий состыковки вразбежку. Соединение двух наложенных друг на дружку частей производится гвоздями.

- Одинарная доска. В приоритете сращивание лобовым упором – путем состыковки торцованных частей стропильной ноги с наложением одной или пары деревянных или металлических накладок. Реже из-за недостаточной толщины материала используется косой прируб с креплением металлическими хомутами или традиционным гвоздевым боем.

Рассмотрим детально указанные методы, чтобы углубленно разобраться в процессе наращивания длины стропил.

Вариант 1: Метод косого прируба

Способ предполагает формирование двух наклонных врубок или запилов, устроенных со стороны сопряжения частей стропильной ноги. Подлежащие состыковке плоскости врубок должны безукоризненно совмещаться без малейших зазоров, независимо от их размеров. В зоне соединения должна быть исключена вероятность деформации.

Запрещено заполнение щелей и неплотностей клиньями из древесины, фанерными или металлическими пластинами. Подогнать и скорректировать огрехи не получится. Лучше заранее точно вымерить и вычертить линии врубок, согласно следующим стандартам:

- Глубина определяется формулой 0,15 × h, где h обозначает высоту бруса. Это величина участка, перпендикулярного продольной оси бруса.

- Интервал, в пределах которого расположены наклонные участки врубки, определяется формулой 2 × h.

Место для размещения участка состыковки находят по действующей для всех типов стропильных каркасов формуле 0,15 × L, в которой величина L отображает размер перекрываемого стропилом пролета. Расстояние откладывается от центра опоры.

Детали из бруса при выполнении косого прируба дополнительно крепятся проходящим через центр соединения болтом. Отверстие для его установки высверливается заранее, Ø его равен Ø стержня крепежа. Чтобы древесина в месте установки крепления не сминалась, под гайки укладываются широкие металлические шайбы.

Если с применением косого прируба соединяют доску, то дополнительная фиксация производится с применением хомутов или гвоздей.

Вариант 2: Сплачивание досок

В случае использования технологии сплачивания центр соединяемого участка располагается прямо над опорой. Линии состыковки торцованных досок располагаются с обеих сторон от центра опоры на расчетном расстоянии, равном 0,21 × L, где L обозначает длину перекрываемого пролета. Фиксацию проводят гвоздями, устанавливаемыми в шахматном порядке.

Люфт и зазоры также недопустимы, но их проще избежать, проведя аккуратную торцовку доски. Этот способ гораздо проще предыдущего метода в исполнении, но чтобы попусту не расходовать метизы и не ослаблять лишними отверстиями древесину, следует с точностью рассчитать число точек устанавливаемого крепежа.

Гвозди с сечением ножки до 6 мм устанавливаются без предварительного высверливания соответствующих отверстий. Под крепеж размером больше указанного сверлить нужно, чтобы при соединении не расколоть вдоль волокон доску. Исключением являются метизы с крестообразным сечением, которые независимо от размера в деревянные детали можно просто забивать.

Для обеспечения достаточной прочности в зоне сплачивания нужно соблюдать следующие условия:

- Крепеж ставят через каждые 50 см вдоль обоих краев сращиваемых досок.

- Вдоль торцевых соединений гвозди ставят с шагом 15 × d, где d это диаметр гвоздя.

- Для сплачивания доски в месте сопряжения подходят гладкие круглые, винтовые и резьбовые гвозди. Однако резьбовые и винтовые варианты в приоритете, потому что у них прочность на выдергивание значительно выше.

Отметим, что соединение стропилин сплачиванием приемлемо в случае устройства элемента из двух сшитых досок. В результате оба стыка перекрываются цельным участком пиломатериала. К плюсам способа отнесем внушительную для частного строительства величину перекрываемого пролета. Подобным образом можно наращивать стропильные ноги, если расстояние от вершины до нижней опоры достигает 6,5 м.

Вариант 3: Лобовой упор

Способ лобового наращивания стропил заключается в торцевой состыковке соединяемых частей стропильной ноги с фиксацией участка гвоздями, нагелями или болтами через установленные по обеим боковым плоскостям накладки.

Для исключения люфта и деформации наращенной стропильной ноги необходимо придерживаться следующих правил:

- Подлежащие состыковки края доски должны быть безупречно отторцованы. Зазоры любого размера по линии соединения необходимо исключить.

- Длина накладок определяется формулой l = 3 × h, т.е. они обязаны быть не меньше, чем три ширины доски. Обычно длину вычисляют и подбирают, исходя из числа гвоздей, формула дана для выяснения минимальной длины.

- Накладки выполняются из материала, толщина которого не менее 1/3 аналогичного размера основной доски.

Гвозди в накладки забивают в два параллельных ряда с шахматным «разбросом» крепежных точек. Чтобы тонкую по отношению к основному пиломатериалу накладку не повредить, количество точек крепления рассчитывается с ориентиром на сопротивление гвоздей поперечной силе, действующей на ножки метиз.

Когда стык частей стропилины расположен прямо над опорой, в расчетах гвоздевого боя для фиксации накладок нет необходимости. Правда, в этом случае состыкованная нога станет работать как две отдельные балки и на прогиб, и на сжатие, т.е. по нормальной схеме придется рассчитывать несущую способность для каждой из составляющих частей.

Если в качестве крепежа используются стальные стержневые болты или стержни без резьбы, нагели, при состыковке толстой доски или бруса, то угроза деформации будет полностью исключена. По сути, даже на некоторые зазоры в состыковке торцов можно не обращать внимания, хотя подобных огрехов все же лучше избегать.

При применении шурупов или винтов предварительно высверливают отверстия под их установку, Ø отверстий на 2- 3 мм меньше аналогичного размера ножки крепежа.

При производстве лобовых соединений стропилин необходимо четко соблюдать расчетный шаг установки, численность и диаметр крепежных элементов. При сокращении расстояний между точками фиксации может произойти расщепление древесины. Если отверстия под крепеж будут больше положенных размеров, стропилина деформируется, а если меньше – расколются пиломатериалы в период установки крепежа.

Удлинение составными стропилинами

Для соединения и увеличения длины стропила есть еще весьма интересный способ: наращивание с помощью двух досок. Их пришивают к боковым плоскостям удлиняемого одинарного элемента. Между наращенными деталями остается просвет, равный ширине верхней доски.

Просвет заполняют обрезками равной толщины, установленными с интервалом не более 7 × h, где h это толщина удлиняемой доски. Длина вкладываемых в просвет дистанционных брусков не менее 2 × h.

Удлинение с применением двух наращиваемых досок подходит для следующих ситуаций:

- Устройство наслонной системы по двум боковым прогонам, которые служат опорой для расположения участка состыковки основной доски с присоединяемыми элементами.

- Установка диагональной стропилины, определяющей наклонное ребро вальмовых и полувальмовых конструкций.

- Строительство ломаных крыш. В качестве опоры под соединение используется обвязка нижнего яруса стропилин.

Расчет крепежа, фиксация дистанционных брусков и соединение досок производится по аналогии с вышеописанными способами. Для изготовления дистанционных брусков подойдут обрезки основного пиломатериала. В результате установки этих вкладышей ощутимо возрастает прочность сборной стропилины. Несмотря на существенную экономию материала, работает она как цельная балка.

Демонстрация основных приемов сращивания конструктивных элементов стропильной системы:

Ролик с пошагово изложенным процессом соединения частей стропила:

Соблюдение технологических предписаний, согласно которым производится сращивание стропилин по длине, гарантирует беспроблемную работу конструкции. Способы удлинения позволяют снижать расходы на строительство крыш. Следует не забывать о предварительных расчетах и о подготовке к выполнению соединений, чтобы результат усилий стал идеальным.

Как выполнить сращивание стропил по длине: разбор вариантов и технологических правил

Нередко в ходе строительства каркасов для крыш сложной конфигурации возникает потребность в использовании элементов нестандартного размера. К характерным примерам относятся вальмовые и полувальмовые конструкции, диагональные ребра которых существенно длиннее, чем рядовые стропильные ноги.

Подобные ситуации возникают при сооружении систем с ендовами. Чтобы созданные соединения не стали причиной ослабления конструкций, надо знать, как производится сращивание стропил по длине, каким способом обеспечивается их прочность.

Содержание

Специфика удлинения стропильных ног

Сращивание стропильных ног позволяет унифицировать пиломатериал, приобретаемый для возведения крыши. Знание тонкостей процесса предоставляет возможность практически полностью построить стропильный каркас из бруска или доски одного сечения. Устройство системы из материалов одного размера выгодно отражается на итоговой сумме расходов.

К тому же доску и брусок увеличенной длины, как правило, производят с сечением бóльшим, чем у материала стандартных размеров. Вместе с сечением возрастает и стоимость. Такой запас прочности при устройстве вальмовых и ендовых ребер чаще всего не нужен. Зато при грамотном выполнении сращивания стропил элементам системы сообщается достаточная жесткость и надежность при наименьших затратах.

Без знания технологических нюансов сделать действительно жесткие на изгиб соединения пиломатериалов достаточно сложно. Узлы сопряжения стропилин относятся к категории пластичных шарниров, обладающих лишь одной степенью свободы – способностью поворачиваться в соединительном узле при приложении вертикальной и сжимающей по длине нагрузки.

Для того чтобы обеспечить равномерную жесткость при приложении изгибающей силы по всей протяженности элемента, сопряжение двух частей стропильной ноги располагают в местах с наименьшим изгибающим моментом. На эпюрах, демонстрирующих величину момента изгиба, они хорошо видны. Это точки пересечения кривой с продольной осью стропилины, в которых изгибающий момент приближается к нулевым значениям.

Учтем, что при строительстве стропильного каркаса требуется обеспечить равную по всей протяженности элемента сопротивляемость изгибу, а не одинаковые возможности прогибаться. Поэтому места сопряжения устраивают рядом с опорами.

В качестве опоры принимается как установленная в пролет промежуточная стойка, так и непосредственно мауэрлат или шпренгельная ферма. Коньковый прогон можно также оценивать, как возможную опору, но участки состыковки стропильных ног лучше располагать ниже по скату, т.е. там, где на систему возлагается минимальная нагрузка.

Варианты сращивания стропилин

Кроме точного определения места для сопряжения двух частей элемента системы нужно знать, как правильно удлиняются стропила. Способ формирования соединения зависит от выбранного для строительства пиломатериала:

- Брусья или бревно. Наращиваются косым прирубом, сформированным в зоне соединения. Для усиления и для предотвращения поворота прирубленные под углом края обоих частей стропилины скрепляются болтом.

- Сшитые попарно доски. Сращиваются с расположением линий состыковки вразбежку. Соединение двух наложенных друг на дружку частей производится гвоздями.

- Одинарная доска. В приоритете сращивание лобовым упором – путем состыковки торцованных частей стропильной ноги с наложением одной или пары деревянных или металлических накладок. Реже из-за недостаточной толщины материала используется косой прируб с креплением металлическими хомутами или традиционным гвоздевым боем.

Рассмотрим детально указанные методы, чтобы углубленно разобраться в процессе наращивания длины стропил.

Вариант 1: Метод косого прируба

Способ предполагает формирование двух наклонных врубок или запилов, устроенных со стороны сопряжения частей стропильной ноги. Подлежащие состыковке плоскости врубок должны безукоризненно совмещаться без малейших зазоров, независимо от их размеров. В зоне соединения должна быть исключена вероятность деформации.

Запрещено заполнение щелей и неплотностей клиньями из древесины, фанерными или металлическими пластинами. Подогнать и скорректировать огрехи не получится. Лучше заранее точно вымерить и вычертить линии врубок, согласно следующим стандартам

- Глубина определяется формулой 0,15 × h, где h обозначает высоту бруса. Это величина участка, перпендикулярного продольной оси бруса.

- Интервал, в пределах которого расположены наклонные участки врубки, определяется формулой 2 × h.

Место для размещения участка состыковки находят по действующей для всех типов стропильных каркасов формуле 0,15 × L, в которой величина L отображает размер перекрываемого стропилом пролета. Расстояние откладывается от центра опоры.

Детали из бруса при выполнении косого прируба дополнительно крепятся проходящим через центр соединения болтом. Отверстие для его установки высверливается заранее, Ø его равен Ø стержня крепежа. Чтобы древесина в месте установки крепления не сминалась, под гайки укладываются широкие металлические шайбы.

Если с применением косого прируба соединяют доску, то дополнительная фиксация производится с применением хомутов или гвоздей.

Вариант 2: Сплачивание досок

В случае использования технологии сплачивания центр соединяемого участка располагается прямо над опорой. Линии состыковки торцованных досок располагаются с обеих сторон от центра опоры на расчетном расстоянии, равном 0,21 × L, где L обозначает длину перекрываемого пролета. Фиксацию проводят гвоздями, устанавливаемыми в шахматном порядке.

Люфт и зазоры также недопустимы, но их проще избежать, проведя аккуратную торцовку доски. Этот способ гораздо проще предыдущего метода в исполнении, но чтобы попусту не расходовать метизы и не ослаблять лишними отверстиями древесину, следует с точностью рассчитать число точек устанавливаемого крепежа.

Гвозди с сечением ножки до 6 мм устанавливаются без предварительного высверливания соответствующих отверстий. Под крепеж размером больше указанного сверлить нужно, чтобы при соединении не расколоть вдоль волокон доску. Исключением являются метизы с крестообразным сечением, которые независимо от размера в деревянные детали можно просто забивать.

Для обеспечения достаточной прочности в зоне сплачивания нужно соблюдать следующие условия:

- Крепеж ставят через каждые 50 см вдоль обоих краев сращиваемых досок.

- Вдоль торцевых соединений гвозди ставят с шагом 15 × d, где d это диаметр гвоздя.

- Для сплачивания доски в месте сопряжения подходят гладкие круглые, винтовые и резьбовые гвозди. Однако резьбовые и винтовые варианты в приоритете, потому что у них прочность на выдергивание значительно выше.

Отметим, что соединение стропилин сплачиванием приемлемо в случае устройства элемента из двух сшитых досок. В результате оба стыка перекрываются цельным участком пиломатериала. К плюсам способа отнесем внушительную для частного строительства величину перекрываемого пролета. Подобным образом можно наращивать стропильные ноги, если расстояние от вершины до нижней опоры достигает 6,5 м.

Вариант 3: Лобовой упор

Способ лобового наращивания стропил заключается в торцевой состыковке соединяемых частей стропильной ноги с фиксацией участка гвоздями, нагелями или болтами через установленные по обеим боковым плоскостям накладки.

Для исключения люфта и деформации наращенной стропильной ноги необходимо придерживаться следующих правил:

- Подлежащие состыковки края доски должны быть безупречно отторцованы. Зазоры любого размера по линии соединения необходимо исключить.

- Длина накладок определяется формулой l = 3 × h, т.е. они обязаны быть не меньше, чем три ширины доски. Обычно длину вычисляют и подбирают, исходя из числа гвоздей, формула дана для выяснения минимальной длины.

- Накладки выполняются из материала, толщина которого не менее 1/3 аналогичного размера основной доски.