Инверторы плазменной резки и инверторные плазморезы: широкий ассортимент моделей, описания и отзывы покупателей

Полезная информацияСовременный инвертор для воздушно-плазменной резки позволяет быстро и качественно разрезать металлические заготовки любой толщины. При высоких показателях силы тока он обладает гораздо меньшими габаритами, по сравнению с обычными выпрямителями, и может использоваться для работ на высоте или в стесненных условиях.

Принцип работы и особенности

Инверторный плазморез преобразует переменный ток в постоянный и подает его на электрод для разжигания электродуги в плазмотроне. От пневмосети в плазмотрон подается сжатый воздух, хотя некоторые, маломощные инверторные аппараты для плазменной резки, не требуют подключения к внешнему источнику сжатого воздуха, так как оснащаются встроенным компрессором. При соприкосновении сжатого воздуха с нагретым электродом образуется струя раскаленной плазмы, подаваемая под давлением на разрезаемую заготовку.

Преимущества инверторных плазморезов

Благодаря встроенному инвертору и точной регулировке силы тока, легко получить оптимальные вольтамперные характеристики тока для разрезания толстых или тонких металлических заготовок. Возможность работы на малой силе тока позволяет аккуратно резать листы толщиной менее 1 мм. Инверторным плазморезам не страшны перепады напряжения в сети, они выдерживают колебания от 160 до 260 В, при этом на протяжении всего времени работ обеспечивается стабильная дуга.

Технические характеристики

- Мощность. От этого показателя зависит производительность инверторной плазменной резки. Чем больше мощность, тем большую силу тока сможет выдавать оборудование. Модели мощностью до 5 кВт работают от сети с напряжением в 220 В, выше 5 кВт – от сети с напряжением в 380 В.

- Максимальная сила тока. Чем выше этот показатель, тем большую толщину реза будет иметь инвертор плазменной резки.

К примеру, для разрезания заготовок толщиной до 6 мм будет достаточно аппарата с силой тока в 25 А. Оборудование с показателем в 160 А может использоваться для работы с металлическими листами толщиной до 40 мм.

К примеру, для разрезания заготовок толщиной до 6 мм будет достаточно аппарата с силой тока в 25 А. Оборудование с показателем в 160 А может использоваться для работы с металлическими листами толщиной до 40 мм.

В нашем интернет-магазине вы можете купить инверторный плазменный резак, в карточках товаров узнать преимущества той или иной модели, ознакомиться с отзывами и характеристиками. Просто оформите заказ через сайт или по телефону: 8-800-333-83-28.

устройство, принцип действия, выбор, какой лучше

Что такое плазморез, как работает он? Если говорить об этом инструменте, то необходимо отметить, что он является прибором, который использует достаточно узкий круг сварщиков. Для одноразового применения плазменный резак нигде и никогда не применяется. Потому что существуют инструменты, с помощью которых можно провести отрезные операции, не прибегая к дорогому варианту, к примеру, болгаркой.

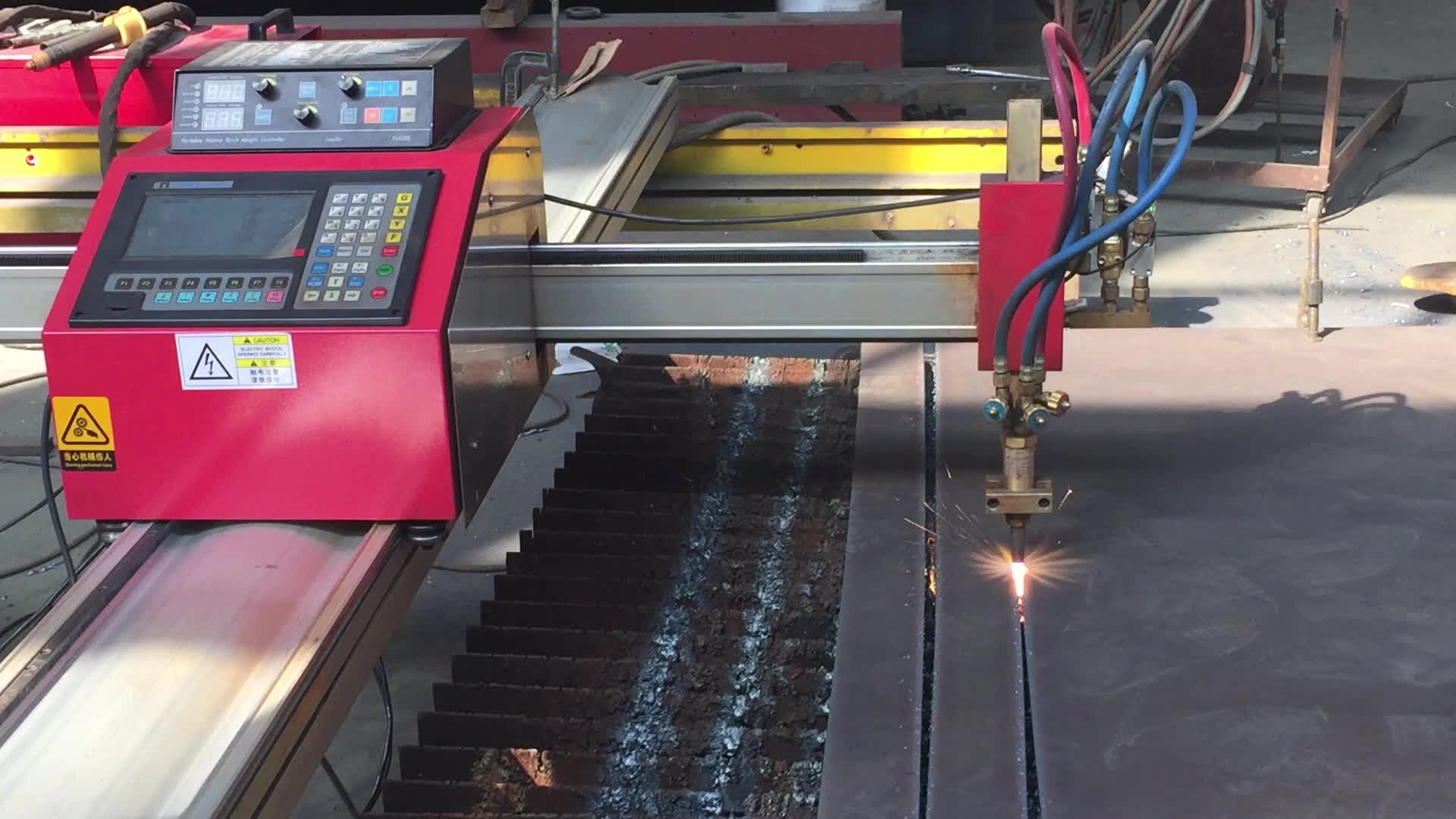

Но если требования к скорости и объему проводимых процессов достаточно жесткие, то без плазмореза не обойтись. Поэтому его используют в машиностроительной промышленности, в изготовлении больших металлических конструкций, при резке труб и прочего.

Поэтому его используют в машиностроительной промышленности, в изготовлении больших металлических конструкций, при резке труб и прочего.

Содержание страницы

Виды плазменных резаков и их назначение

На вопрос, как выбрать плазморез, необходимо ответить так, все будет зависеть от того, в какой области вы его собираетесь использовать. Потому что конструктивные особенности у разных видов сильно отличаются, у всех у них разный тип зажигания дуги и различная мощность системы охлаждения.

- Инструменты, работающие в среде защитных газов: аргон, водород, азот, гелий и так далее. Эти газы обладают восстановительными свойствами.

- Резаки, работающие в среде окислительных газов. Газы обычно насыщаются кислородом.

- Приборы, работающие со смесями.

- Плазменные резаки, работающие в стабилизаторах газожидкостного типа.

- Плазморезы, работающие со стабилизацией водной и магнитной. Специфичный инструмент, который редко используется, поэтому в свободной продаже трудно найти.

Существует еще одна классификация, которая делит плазморезы по виду используемого оборудования.

- Инверторные. Экономичный вариант, который может резать металлические детали толщиною до 30 мм.

- Трансформаторные. Производит резку металлов толщиною до 80 мм, менее экономичный вариант.

По типу контакта плазморезы делятся на контактные и бесконтактные. Из названий можно понять метод использования плазменного резака. В первом случае для него необходим контакт с обрабатываемым металлом, поэтому с его помощью можно отрезать изделия толщиною не более 18 мм. Во втором такого контакта не должно быть, зато толщина отрезаемой металлической заготовки может быть максимально возможной.

И еще один вид разделения – это по типу использования и возможностях потребления электроэнергии. Здесь две позиции: бытовой, работающий от сети переменного тока под напряжением 220 вольт, и промышленные (профессиональные), подключаемые к трехфазной питающей сети напряжением 380 вольт.

Внимание! Даже самый маломощный бытовой резак плазменного типа обладает мощностью 4 кВт. Поэтому при подключении его в бытовую электрическую сеть, необходимо удостовериться, что она сможет выдержать такую нагрузку.

Но данная нагрузка не единственная. В системе плазменной резки используется охлаждение, для чего в комплект к основному оборудованию прилагается компрессор, который также работает от электросети. И его мощность нужно учитывать, подключаясь к бытовой питающей сети.

Устройство плазмореза

Само название уже информирует о том, что резка металлов производится с помощью плазмы. А плазма – это ионизированный газ, который обладает высокой проводимостью электрического тока. И чем выше температура этого газа, тем выше проводимость, а значит, сила резки увеличивается.

Для процессов резки металлов используют воздушно-плазменную дугу. При этом электрический ток имеет непосредственное воздействие на металлические поверхности.

- Плавление металла.

- Выдувание его жидкого состояния из зоны среза.

Состоит плазменный резак из:

- источника питания – это может быть сварочный трансформатор или инвертор;

- самого резака, который иногда называют плазмотроном;

- компрессора;

- шлангов.

Важно понять конструктивные особенности самого резака. Внутри него вставлен электрод, изготовленный из редких металлов, таких как бериллий, гафний, цирконий и так далее. Почему именно они? Потому что в процессе нагревания на поверхности такого электрода образуются тугоплавкие оксиды. Они своеобразная защита самого электрода, которая обеспечивает целостность материала, то есть, не разрушается. Но чаще всего в плазменных резаках устанавливаются электроды из гафния, потому что он не токсичен, как торий, и нерадиоактивен, как бериллий.

youtube.com/embed/GUXgCnErxfE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Немаловажное значение в конструкции резака играет и сопло, через который подается плазма на резку. Именно от него и зависят основные характеристики оборудования. А точнее сказать, от его диаметра и длины. От диаметра зависит мощность плазменного потока, а соответственно и быстрота среза и ширины срезанной канавки. Конечно, от этого зависит и скорость охлаждения заготовки. Чаще всего на резаках плазменной резки устанавливается сопло диаметром 3 мм. Длина сопла влияет на качество среза. Чем оно длиннее, тем качество выше. Хотя очень длинное сопло быстро выходит из строя.

Схема работы плазменной резки

При нажатии на кнопку розжига автоматически включается источник электроэнергии, который подает в резак ток высокой частоты. Появляется так называемая дежурная дуга между наконечником сопла и электродом.

После чего в камеру резака начинает поступать воздух из компрессора, он сжатый. При прохождении через камеру, где располагается дежурная дуга, воздух нагревается и увеличивается в сто раз. К тому же он начинает ионизироваться, то есть, превращается в токопроводящую среду, хотя сам по себе воздух – это диэлектрик.

Суженное до 3 мм сопло создает поток плазмы, который с большой скоростью вылетает из резака. Скорость – 2-3 м/с. Температура ионизированного воздуха достигает огромной величины – до 30000С. При такой температуре воздух по проводимости электрического тока приближается к проводимости металла.

Как только плазма касается обрабатываемой металлической поверхности, дежурная дуга выключается, а рабочая включается. Производится плавление металлической заготовки в месте среза, откуда жидкий металл сдувается подающим в зону среза воздухом. Вот такая элементарная схема принципа работы плазменной резки.

Вот такая элементарная схема принципа работы плазменной резки.

Как правильно выбрать инструмент для плазменной резки

Любой работавший с плазменной резкой сварщик отметит, что чем выше сила подающего на электрод тока, тем быстрее проходит процесс. Но есть определенные условия, на которые влияют и другие параметры оборудования.

Тип металла и толщина среза. От этих параметров будет зависеть выбор оборудования, с которым придется работать. А именно такой параметр, как сила тока. Внизу таблица соотношений.

| Вид металла | Сила тока для резки металлического листа толщиною 1 мм, А |

|---|---|

| Цветные металлы | 6 |

| Черные металлы и нержавейка | 4 |

Чтобы разрезать медный лист толщиною 2 мм, потребуется резак плазменный с силой тока 12 А. И так далее.

Внимание! Рекомендуется приобретать оборудование с запасом силы тока. Потому что указанные параметры в таблице являются максимальными, а с ними работать можно лишь незначительное время.

Достоинства и недостатки

Перед тем как принять решение о приобретение плазменного резака, нужно ознакомиться со всеми положительными и отрицательными сторонами этого оборудования. Ведь, к примеру, в домашних условиях его может заменить обычная болгарка.

Итак, плюсы использования резака для плазменной резки металлов.

- Большая скорость резки, соответственно уменьшение времени на этот процесс. По сравнению с другими режущими инструментами (кислородная горелка, например) скорость выше в шесть раз. Уступает только лазерной резке.

- С помощью плазменного инструмента можно резать толстые заготовки, что иногда не под силу болгарке.

- Режет любые виды металлов. Главное – правильно выставить режим работы.

- Минимальный подготовительный этап. Зачищать поверхности деталей от ржавчины, грязи, масляных пятен нет никакого смысла. Они для резки не помеха.

- Высочайшая точность среза и высокое его качество. Для ручных агрегатов для точности среза используются специальные упоры, которые не дают резаку смещаться в плоскости.

Срез получается без наплывов, ровным и тонким.

Срез получается без наплывов, ровным и тонким. - Невысокая температура нагрева, кроме зоны среза, поэтому заготовки не деформируются.

- Возможность фигурного среза. И хотя этим могут похвастаться и другие режущие инструменты, но, к примеру, после кислородной горелки придется края среза шлифовать и убирать подтеки металла.

- Стопроцентная безопасность проводимых операций, ведь никаких газовых баллонов в комплекте оборудования нет.

Минусы:

- Высокая цена оборудования.

- Возможность работать только одним резаком.

- Необходимо направление плазмы выдерживать строго перпендикулярно плоскости обрабатываемой детали. Правда, сегодня можно приобрести аппараты, которые режут изделия под разными углами: 15-50°.

- Толщина разрезаемого изделия ограничена, потому что самые мощные плазморезы могут разрезать металл толщиною 100 мм. С помощью кислородной горелки можно резать толщину 500 мм.

И все же плазморезы сегодня достаточно востребованы. Ручные часто используются в небольших цехах, где требуется провести большой объем резки металлов, и где к качеству разреза предъявляются жесткие требования. Обязательно посмотрите видео, которое специально размещено на этой странице сайта.

Ручные часто используются в небольших цехах, где требуется провести большой объем резки металлов, и где к качеству разреза предъявляются жесткие требования. Обязательно посмотрите видео, которое специально размещено на этой странице сайта.

https://www.youtube.com/watch?v=rg4PvBBr1CU

Правила подбора плазменных CUT резаков

Плазменная резка CUT нашла широкое применение в строительной и производственной сферах. Её используют не только для обычного разрезания металлических изделий, но и для выполнения фигурного реза. Основывается данный вид обработки материалов на применении воздушно-плазменной дуги. Аппарат плазменной резки позволяет выполнить работу быстро и качественно, получив аккуратный срез без окалин и заусениц.

1 / 1

Используя плазменный резак CUT, можно обработать любой металл – сталь, медь, алюминий, чугун, сплавы и т. д. Необходимо только подобрать подходящую силу тока. Также немаловажно, что предварительно подготавливать разрезаемые изделия не требуется. Следы ржавчины или грязи не будут мешать процессу. Место среза в процессе разрезания нагревается в узком диапазоне, что позволяет избежать больших деформаций.

д. Необходимо только подобрать подходящую силу тока. Также немаловажно, что предварительно подготавливать разрезаемые изделия не требуется. Следы ржавчины или грязи не будут мешать процессу. Место среза в процессе разрезания нагревается в узком диапазоне, что позволяет избежать больших деформаций.

Подробнее о плазменной резке CUT

Ключевая особенность процесса – это расплавление и выдувание материала с формированием полости реза. Сама плазма представляет собой ионизированный газ, способный проводить ток – его ионизация осуществляется при помощи нагрева.

Чтобы возбудить рабочую дугу, зажигается дежурная дуга. Она выдувается в виде факела, который соприкасаясь с поверхностью металла, образует рабочую дугу.

Воздушно-плазменная резка может осуществляться не только в цеховых, но и полевых условиях. Резка выполняется в любом пространственном положении. Расстояние между поверхностью разрезаемого изделия и срезом сопла плазмотрона должно поддерживаться на уровне 10-15 мм. Скорость процесса зависит от тока резки, типа и толщины материала.

Скорость процесса зависит от тока резки, типа и толщины материала.

Об устройстве оборудования

Комплект оборудования состоит из плазмотрона (плазменного резака), компрессора и источника питания. Для соединения всех этих элементов используется кабель-шланговый пакет. Подробнее о компонентах:

-

Плазмотрон (резак для плазмы). Рабочий элемент, с помощью которого выполняется основная работа. Состоит из электрода, сопла, канала для подачи воздуха и изолятора (охладителя).

-

Источник питания. Трансформаторный или инверторный. Первый более громоздкий и менее экономичный, но порог чувствительности к перепадам напряжения у него низкий. Второй обладает меньшим весом и доступной стоимостью. С точки зрения энергопотребления инверторный источник экономичный, но он подходит только для разрезания тонкостенных заготовок.

-

Компрессор.

Основная задача – подача воздуха. Если небольшой аппарат довольствуется обычным сжатым воздухом, то промышленное оборудование требует гелия, азота или других газов.

Основная задача – подача воздуха. Если небольшой аппарат довольствуется обычным сжатым воздухом, то промышленное оборудование требует гелия, азота или других газов.

Основные критерии выбора

Аппарат воздушно-плазменной резки CUT (резак) должен соответствовать объёму предстоящей работы, а также типу и толщине материала, из которого выполнены заготовки. Чтобы не ошибиться с выбором, примите во внимание следующие критерии:

-

Бытовой или промышленный аппарат. Первые работают от сети 220В, вторые – 380В. При этом нужно учитывать, что любой плазморез имеет колоссальную мощностью, и не каждая сеть в частной мастерской выдержит такую нагрузку.

-

Контактный или бесконтактный. В первом случае для начала работы требуется прикосновение к металлу, во втором – нет. Контактным поджигом оснащены модели, которые используются для обработки заготовок толщиной 10-15 мм.

-

Сила тока. Подбирается в соответствии с материалом, из которого выполнена заготовка, и его толщиной. Для резки изделия толщиной 1 мм из меди, латуни, алюминия и медных сплавов необходимо 6А, из нержавеющей стали и чёрных металлов – 4А.

-

Продолжительность включения. За основу берётся цикл в 10 минут, к примеру, если ПВ = 80%, то время работы составляет 8 минут, отдыха – 2 минуты.

Найти широкий выбор плазмотронов CUT и сварочных аппаратов вы можете в каталоге. Для покупки достаточно заполнить форму заявки и дождаться звонка нашего менеджера. Он уточнит ваши пожелания, расскажет о способах оплаты и времени доставки.

Преимущества и недостатки плазменной резки

Преимущества и недостатки плазменной резки по сравнению с другими методами резки металлов?

Резка металлов — проблема, с которой приходится сталкиваться и в цеху, и на стройплощадке, и в мастерской. Простые решения вроде автогена устроят многих, но не всех. Если объем работ по резке металла большой, а требования к качеству реза высоки, то стоит подумать об использовании аппарата плазменной резки (плазмореза).

Простые решения вроде автогена устроят многих, но не всех. Если объем работ по резке металла большой, а требования к качеству реза высоки, то стоит подумать об использовании аппарата плазменной резки (плазмореза).

Первые установки и аппараты плазменной резки появились более полувека назад, но широкому кругу мастеров они стали доступны только в последние два десятилетия.

ПРЕИМУЩЕСТВА:

Какие преимущества в работе дает аппарат или станок плазменной резки металла в работе?

1. При правильном подборе мощности он позволит в 4-10 раз (по сравнению кислородной горелкой) повысить производительность. По этому параметру плазморез уступит лишь промышленной лазерной установке, зато намного выиграет в себестоимости. Экономически целесообразно использовать плазменную резку на толщинах металла до 50-60мм. Кислородная же резка более предпочтительна при раскрое стальных листов толщиной свыше 50 мм.

2. УНИВЕРСАЛЬНОСТЬ. Плазменная резка позволяет обрабатывать и сталь, и чугун, и алюминий, и медь, и титан, и любой другой металл, причем работы выполняются с использованием одного и того же оборудования: достаточно выбрать оптимальный режим по мощности и выставить необходимое давление воздуха. Важно отметить и то, что качество подготовки поверхности материала особого значения не имеет: ржавчина, краска или грязь помехой не станут.

Важно отметить и то, что качество подготовки поверхности материала особого значения не имеет: ржавчина, краска или грязь помехой не станут.

3. ТОЧНОСТЬ и ВЫСОКОЕ КАЧЕСТВО РЕЗА. Современные плазморезы обеспечивают минимальную ширину реза и «чистые» без наплывов, перекаливания и грата кромки, почти не требующие дополнительной обработки. Немаловажно и то, что зона нагрева обрабатываемого материала намного меньше, чем при использовании автогена, а поскольку термическое воздействие на участке реза минимально, то и тепловые деформации вырезанных деталей незначительны, даже если они небольшой толщины.

4. БЕЗОПАСНОСТЬ, обусловленная отсутствием взрывоопасных газовых баллонов.

5. НИЗКИЙ уровень загрязнения окружающей среды. Касательно экономической стороны вопроса, то совершенно очевидно, что при больших объемах работ плазменная резка выгоднее той же кислородной или, например, механической. В остальных же случаях нужно учитывать не материалы, а трудоемкость использования. Например, сделать фигурный рез в толстом листе недолго и автогеном, но может потребоваться продолжительная шлифовка краев.

НЕДОСТАТКИ:

Ну а теперь поговорим о недостатках. Первый из них — относительно скромная максимально допустимая толщина реза, которая даже у мощных аппаратов редко превышает 80-100 мм. В случае же с кислородной резкой максимально допустимая толщина реза для стали и чугуна может достигать 500 мм.

Следующий недостаток метода — довольно жесткие требования к отклонению от перпендикулярности реза. В зависимости от толщины детали угол отклонения не должен превышать 10-50°. При выходе за эти пределы наблюдается значительное расширение реза и, как одно из следствий, быстрый износ расходных материалов.

Наконец, сложность рабочего оборудования делает практически невозможным одновременное использование двух резаков, подключенных к одному аппарату, что с успехом применяется при резке штучным электродом.

Процесс плазменной резки (принцип работы плазмореза)

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

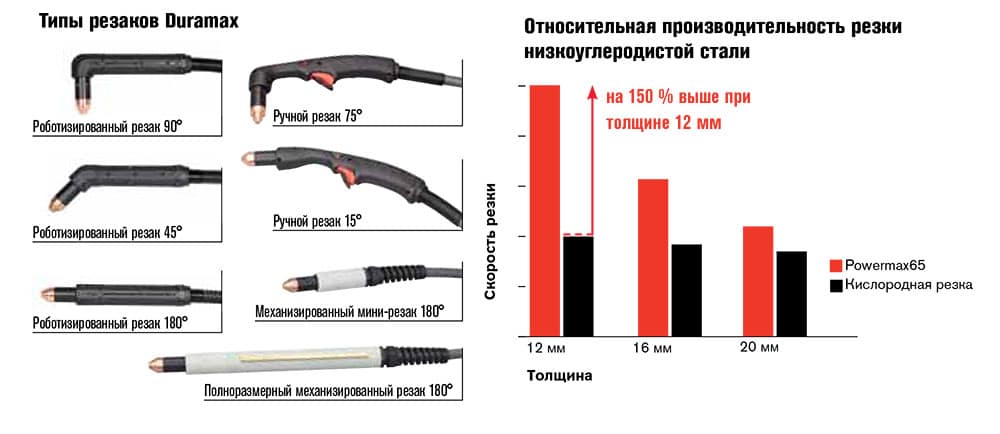

Рабочий орган аппарата называется плазмотрон. Под этим словом подразумевается плазменный резак с кабель-шланговым пакетом, подключаемый к аппарату. Иногда плазмотроном ошибочно называют аппарат плазменной резки целиком. Разновидностей плазмотронов достаточно много. Но наиболее распространены и более всего пригодны для резки металлов плазмотроны постоянного тока прямой полярности. По виду дуги различают плазмотроны прямого и косвенного действия. В первом случае разрезаемое изделие включено в электрическую цепь, и дуговой разряд возникает между металлической деталью и электродом плазматрона. Именно такие плазмотроны применяются в устройствах, предназначенных для обработки металлов, включая и аппараты воздушно-плазменной резки. Плазматроны косвенного действия применяются, в основном, для обработки неэлектропроводных материалов (у них электрическая дуга возникает в самом резаке).

По виду дуги различают плазмотроны прямого и косвенного действия. В первом случае разрезаемое изделие включено в электрическую цепь, и дуговой разряд возникает между металлической деталью и электродом плазматрона. Именно такие плазмотроны применяются в устройствах, предназначенных для обработки металлов, включая и аппараты воздушно-плазменной резки. Плазматроны косвенного действия применяются, в основном, для обработки неэлектропроводных материалов (у них электрическая дуга возникает в самом резаке).

Сопло — важнейший элемент, определяющий возможности плазмотрона. При плазменной резке применяются сопла небольшого (до 3 мм) диаметра и большой (9-12 мм) длины. От размера диаметра сопла плазмотрона зависит количество воздуха, которое способен пропустить плазмотрон, этот параметр необходимо учитывать при подборе компрессора. Это также влияет на ширину реза и охлаждение плазмотрона. Что касается длины, то чем она больше, тем выше качество реза. Однако чрезмерное увеличение этого параметра ведет к снижению надежности работы и быстрому разрушению сопла. Считается, что длина канала должна быть больше диаметра в 1,5-1,8 раза.

Считается, что длина канала должна быть больше диаметра в 1,5-1,8 раза.

Электродом (катодом) внутри плазматрона служит металлический стержень — другие конструкции в недорогих аппаратах не применяются. То же можно сказать и о материале: разновидностей изобилие, но массово используется лишь электрод из гафния.

Теперь пару слов о рабочих газах, используемых при плазменной резке. Их можно разделить на плазмообразующие и защитные (транспортирующие). Для резки в обычных плазменных системах бытового назначения (сила тока дуги — ниже 200 А, максимальная толщина реза — до 50 мм) сжатый воздух применяют и как плазмообразующий, и как защитный газ. При этом достигается удовлетворительное качество реза, хотя и наблюдается некоторое азотирование и окисление обрабатываемой поверхности. В более сложных системах применяются иные газовые смеси, содержащие кислород, азот, водород, гелий, аргон.

Выбор аппарата плазменной резки

Даже самые доступные аппараты плазменной резки сложны и довольно дороги в сравнении, например, со сварочными, поэтому к выбору недешевой техники нужно подходить осознанно. Прежде всего необходимо определиться, как обычно, с целями и задачами.

Прежде всего необходимо определиться, как обычно, с целями и задачами.

Первый параметр, без учета которого бесполезно учитывать остальные, — это максимально допустимая толщина реза. Данная величина обычно приводится для углеродистой стали, реже — для нержавеющей, еще реже — для алюминия и очень редко — для меди. Поскольку на максимально допустимую глубину реза сильно влияет теплопроводность материала, то для сплавов на основе меди этот показатель примерно на 30% ниже, чем для сплавов на основе железа. И если в технических характеристиках аппарата заявлена максимально допустимая толщина реза стали в 10 мм, это будет означать, что максимальная глубина реза медных сплавов составит 7 мм. Таким образом, вторым по важности показателем станет тип сплава, с которым предстоит работать.

Следующий фактор — планируемый режим эксплуатации плазмореза. Как и в случае со сварочными аппаратами, он определяется параметром «ПВ» (продолжительность включения), который определяет отношение времени работы аппарата ко времени, необходимому для его охлаждения. В некоторых промышленных аппаратах плазменной резки ПВ может приближаться к 100%, для ручной же резки металла вполне достаточно 40-50%.

В некоторых промышленных аппаратах плазменной резки ПВ может приближаться к 100%, для ручной же резки металла вполне достаточно 40-50%.

На практике это выглядит следующим образом. Если ПВ плазмореза составляет 50%, то в течение часа эксплуатации он должен 30 минут работать и 30 минут остывать. При ручной резке приходится время от времени перемещаться или перемещать изделие и периодически выключать кнопку поджига на плазмотроне. Это время как раз и идет в зачет охлаждения, и поэтому работа кажется непрерывной. Такая формула дает сбой при работе с толстыми листами металла или при автоматической плазменной резке с ЧПУ, когда время реза может быть значительным. Дело в том, что параметр ПВ определяется для 10-минутного цикла, поэтому в начале смены, пока аппарат холодный, он будет отработать без перерыва и 15 минут даже при низком ПВ, а вот при цикличной работе может отключиться и после 5 минут непрерывной резки.

Когда ключевые параметры, определяющие принципиальную возможность использования аппарата, определены, следует уделить внимание такому аспекту, как удобство использования. Тут первостепенное значение приобретает мобильность, точнее, радиус действия, на который можно свободно удаляться от малоподвижного аппарата, «прикованного» к своему месту компрессором. Так, длина кабель-шлангового пакета плазмотрона может варьироваться до десятков метров. Кстати, важна не только длина: некоторые производители заявляют ее на уровне 30 м и более, но «забывают» сообщить о том, имеются ли евроразъемы на плазмотроне и источнике. Если таких разъемов нет, то укоротить или удлинить плазмотрон вряд ли получится, и всякий раз разматывать его для того, чтобы резать небольшие по размерам листы, будет утомительно. Главный же минус длинного плазматрона не в этом, а в том (и производители об этом, как правило, тоже умалчивают!), что при его длине свыше 20 метров наблюдается потеря мощности, причем довольно ощутимая. Поэтому разумнее всего выбирать плазмотрон небольшой (6-12 м) длины, оснащенный евроразъемом, чтобы при необходимости была возможность удлинить конструкцию, используя быстронаращиванмый удлинитель плазмотрона.

Тут первостепенное значение приобретает мобильность, точнее, радиус действия, на который можно свободно удаляться от малоподвижного аппарата, «прикованного» к своему месту компрессором. Так, длина кабель-шлангового пакета плазмотрона может варьироваться до десятков метров. Кстати, важна не только длина: некоторые производители заявляют ее на уровне 30 м и более, но «забывают» сообщить о том, имеются ли евроразъемы на плазмотроне и источнике. Если таких разъемов нет, то укоротить или удлинить плазмотрон вряд ли получится, и всякий раз разматывать его для того, чтобы резать небольшие по размерам листы, будет утомительно. Главный же минус длинного плазматрона не в этом, а в том (и производители об этом, как правило, тоже умалчивают!), что при его длине свыше 20 метров наблюдается потеря мощности, причем довольно ощутимая. Поэтому разумнее всего выбирать плазмотрон небольшой (6-12 м) длины, оснащенный евроразъемом, чтобы при необходимости была возможность удлинить конструкцию, используя быстронаращиванмый удлинитель плазмотрона. Это будет, кстати, удобно и при работе на открытом воздухе в неблагоприятных условиях, когда выносить из помещения аппарат нежелательно. Однако, как уже отмечалось, использовать удлинитель нужно лишь в случае действительной необходимости.

Это будет, кстати, удобно и при работе на открытом воздухе в неблагоприятных условиях, когда выносить из помещения аппарат нежелательно. Однако, как уже отмечалось, использовать удлинитель нужно лишь в случае действительной необходимости.

Очень важный вопрос — проблема расходных материалов: электродов (катодов) и сопел. Важно, чтобы они были доступны и недороги. Как правило, износ этих деталей происходит или одновременно или с небольшим «разбросом» (один катод на два сопла). Одного сопла в среднем хватает на целую рабочую смену (при работе с деталями, толщиной до 10 мм).

Момент, не относящийся напрямую к плазматрону, но требующий обязательного учета, — это система подачи воздуха. Если отбросить самые маломощные модели, оборудованные встроенным компрессором и воспринимаемые многими профессионалами как малополезные игрушки, то следует помнить, что для работы плазматрону нужен мощный компрессор. И не он один: при достаточно большом расходе воздуха (100-250 л/мин при 0,4-0,6 МПа) жесткие требования предъявляются и к его качеству, а значит не обойтись без вспомогательных устройств — таких как влаго- и маслоотделители, фильтры. Поступать в аппарат воздух должен равномерно, без пульсаций, поскольку они серьезно влияют на стойкость сопел и электродов, на стабильность поджига дуги и, как следствие, на качество реза, а значит, нужен объемный ресивер.

Поступать в аппарат воздух должен равномерно, без пульсаций, поскольку они серьезно влияют на стойкость сопел и электродов, на стабильность поджига дуги и, как следствие, на качество реза, а значит, нужен объемный ресивер.

ПРЕДЛОЖЕНИЕ ДЛЯ ЛЮБИТЕЛЯ

Среди современных устройств плазменной резки можно выделить отдельную и наиболее интересную для рядового потребителя категорию — переносные инверторные источники плазмы, применяемые при ручной резке. Их основные достоинства: низкое энергопотребление, компактность, небольшой вес, эргономичный дизайн. Недостатки: ограничение по максимальной мощности (не более 70 А), и, как следствие, по максимальной толщине реза (до 15-20 мм). Также придется мириться с невысокой продолжительностью включения и чувствительностью к перепадам напряжения. Оборудование, выходящие за рамки этого типа, как правило, рассчитано на промышленное применение.

Большинство аппаратов с плазмотронами воздушного охлаждения пригодны для резки металлических деталей толщиной до 50 мм. Для резки деталей толщиной свыше 50 мм или для увеличения производительности применяют более сложные и дорогие аппараты с плазмотронами водяного охлаждения

Для резки деталей толщиной свыше 50 мм или для увеличения производительности применяют более сложные и дорогие аппараты с плазмотронами водяного охлаждения

Максимальная глубина реза определяет толщину материала, которая может быть разрезана данным аппаратом в принципе. Скорость работы при этом в расчет не берется. Чтобы комфортно и быстро работать с деталями толщиной 3-4 мм, следует выбирать аппарат, максимально допустимая глубина реза которого — 8-10 мм.

Унифицированные разъемы для плазмотронов производятся в соответствии с европейскими стандартами и состоят из розеток (со стороны источника плазмы) и вилок (со стороны резака). Преимущество подобной системы заключается в возможности при необходимости удлинить или укоротить конструкцию без ощутимой потери мощности, прочности и электрического контакта.

Износ сопла заключается в нарушении его геометрической формы, что негативно влияет на качество реза. Износ же катода приводит к выработке стержня (допустимая глубина выработки — не более 1,5 мм), в результате чего может произойти пригорание катода к головке плазмотрона и его (плазмотрона) перегрев.

При минусовых температурах необходимо соблюдать определенные меры предосторожности. Поскольку в ресивере и шлангах образуется конденсат, который в случае замерзания может вывести из строя оборудование, то после окончания работ шланги обязательно продувают, а сам компрессор хранят в помещении с плюсовой температурой.

Преимущества плазменной резки над газопламенной (кислородной)

Преимущества плазменной резки над газопламенной (кислородной)Плазменная резка металла активно вытесняет резку с использованием газа, например кислорода. Это связано со многими причинами, главные из которых: она намного проще в работе и к тому же продуктивнее. Для того чтобы ответить на вопрос, чем именно первый тип резки лучше второго, обратимся к самой природе получаемой дуги.

Технология резки металла плазмой

Плазменная дуга отличается от обычной электрической, образуемой в процессе сварки. Если сварочная дуга образуется в среде защитного газа (СО2, аргон, смесь и т. д.), то для получения второй нужен сжатый воздух. Так, в результате ионизации воздуха и возникновения электрического разряда образуется плазма. Она более энергоемкая и горячая. Температура достигает 22 тысяч градусов Цельсия. Это позволяет разрезать металл толщиной до 50 мм. Сжатый воздух, используемый в процессе резки, выдувает расплавленный металл и в результате мы получаем кромку очень высокого качества. Она практически готова к дальнейшей сварке.

д.), то для получения второй нужен сжатый воздух. Так, в результате ионизации воздуха и возникновения электрического разряда образуется плазма. Она более энергоемкая и горячая. Температура достигает 22 тысяч градусов Цельсия. Это позволяет разрезать металл толщиной до 50 мм. Сжатый воздух, используемый в процессе резки, выдувает расплавленный металл и в результате мы получаем кромку очень высокого качества. Она практически готова к дальнейшей сварке.

Основные преимущества использования аппаратов плазменной резки

1) Квалификация работника. Резка металла плазмой намного проще по своей работе. Резчику нужно всего лишь разжечь дугу и вести резак в нужном направлении. Резка кислородом намного сложнее и она требует определенной квалификации сотрудника. Более того, при использовании газопламенной резки вашему работнику нужны корочки газорезчика. При использовании плазмореза никаких корочек не требуется и к работе можно привлекать специалистов с меньшим опытом, а это экономия на фонде оплаты труда.

2) Плазменная резка более безопасная, т.к. в работе не используются горючие газы. Для работы аппарата нужен только сжатый воздух Вам не придется иметь дело с такими газами, как ацетилен (при резке кислородом). Как известно, ацетилен очень нестабильный и легко воспламеняемый газ. А это лишние риски.

3) Простота процесса резки. Если говорить о резке газом, то в данном процессе очень много тонкостей. Резчику необходимо регулировать подачу газа, соблюдать определенный интервал между изделием и горелкой. И вообще постоянно наблюдать за происходящим процессом и в случае каких-то отклонений оперативно переключать рабочие параметры. Плазменный резак работает в контакте с деталью, и на всем промежутке резки аппарат держит одни показатели.

4) Универсальность. Аппарат плазменной резки можно использовать для резки любых металлов (сталь, алюминий, медь, нержавейка и др.). Газопламенная резка ограничена используемыми газами..jpg) Для каждого металла — свой газ.

Для каждого металла — свой газ.

5) Качество плазменной резки выше. При резке данным способом меньшая площадь металла подвергается нагреву, в результате образуется намного меньше окалин и край реза получается более качественным.

6) Более высокая производительность и экономичность. Если говорить о кислородной резке, то она требует значительно больше временных ресурсов. Зачастую, еще до процесса резки необходимо нагреть металл и только потом резать. Более того, практически всегда необходима доработка среза: нужно удалять остатки расплавленного металла. Скорость и качество плазменной резки на порядок выше. Это делает данное оборудование не только более производительным, но и более экономичным. Если говорить об экономическом аспекте, то несмотря на то, что резаки для газопламенной резки намного дешевле,в повседневном использовании они требуют больше затрат, например, постоянного приобретения газа. Если рассматривать длительный период времени с учетом расходов на текущее содержание и эффективность работы, то кислородная резка значительно уступает.

Если рассматривать длительный период времени с учетом расходов на текущее содержание и эффективность работы, то кислородная резка значительно уступает.

Несмотря на все перечисленные преимущества, у плазморезов есть один существенный нюанс. Используемый в работе воздух должен быть сухим. Наличие лишней влаги может сказаться на качестве работы аппарата. Для стабильной работы часто используются специальные осушители и влагоуловителя. Поэтому, если вы задумываетесь о приобретении такого аппарата, позаботьтесь о наличии воздуха нужного качества без влаги.

Перейти в каталог «Аппараты для плазменной резки металла»

Ручная плазменная резка металла — видео и фото

С газовыми резаками уже практически никто не работает, все больше специалистов и любителей пользуются ручной плазменной резкой, являющейся удобной и производительной. Положительных факторов, говорящих в пользу ручной плазменной резки, предостаточно, но нужно иметь достаточные знания, чтобы грамотно выбрать данное оборудование.

Положительных факторов, говорящих в пользу ручной плазменной резки, предостаточно, но нужно иметь достаточные знания, чтобы грамотно выбрать данное оборудование.

Если иметь под рукой качественный и функциональный аппарат для плазменной резки, необязательно заканчивать техническое училище, чтобы научиться его правильно использовать, достаточно просто знать некоторые правила работы.

Применение ручной плазменной резки

Получить практические навыки работы вы сможете, если посмотрите плазменная резка металла видео, где подробно описываются все этапы подготовки к процессу и его выполнение.

Кроме того, пользователь узнает, на какие параметры нужно обращать особое внимание при выборе оборудования для ручной плазменной резки.

Популярность плазменной резки растет, и все больше граждан желают приобрести данный аппарат, чтобы выполнять широкий спектр разделительных работ. Существуют разные конструкции плазменных резаков, в которых нужно разбираться, если вы решили приобрести подобный аппарат. В производстве, в строительных целях и в быту применяются:

В производстве, в строительных целях и в быту применяются:

- Резаки прямого действия,

- Резаки косвенного действия.

Если вы хотите понять, что из себя представляет плазменная резка металла, видео вам в этом поможет. Плазменные резаки косвенного действия применяются для того, чтобы работать с неметаллами и процесс резки происходит при использовании плазменной струи, нагретой до высокой температуры и достигающей большого давления.

Подобное оборудование обычно применяют в производственных целях, так что для любителей косвенное действие плазменного резака не актуально. Нас больше всего интересуют плазменные резаки прямого действия, которые работают от электричества и выполняют рез с использованием воздушной рабочей среды.

Конструкция оборудования для ручной плазменной резки

Воздушно-плазменную резку применять выгодно и из экономических соображений, потому что она требует минимум электрического тока, минимум расходных материалов, и сравнительно недорого стоит.

Чтобы понять, что такое ручная плазменная резка металла, видео, представленное в этой статье, поможет вам разобраться.

Специальные навыки пользователю не потребуются, так как основные принципы использования и обслуживания понятны.

Ручные установки для плазменного резания обладают множеством дополнительного оснащения для свободного передвижения и вариантов настройки:

- Специальные ручки,

- Подъемные ремни,

- Колеса для транспортировки,

- Легкий корпус.

Но в основе всех ручных плазменных устройств заложен плазмотрон, который является сложным сборочным узлом. В состав этого узла входят:

- Головка резака,

- Соединительные шланги,

- Форсунка,

- Роликовый упор,

- Электрод,

- Сопло, оснащенное защитным клапаном.

Факторы, влияющие на работу плазменного резака

Плазма резка металла, видео данного процесса демонстрирует модель с определенной формой сопла, и кроме этого элемента на работу оборудования влияют и другие особенности конструкции. Сопло обладает определенным диаметром, и от этого показателя будут зависеть скоростные возможности плазменной дуги и быстрота обработки поверхности.

Сопло обладает определенным диаметром, и от этого показателя будут зависеть скоростные возможности плазменной дуги и быстрота обработки поверхности.

Через сопла с разным диаметром проходит определенное количество рабочей среды.

Также диаметр непосредственно влияет на ширину получаемого реза и качество его кромок. В зависимости от диаметра сопла плазмотрона, меняется время охлаждения металла.

По обучающему плазма резка металла видео станет понятно, что сопло является съемным элементом конструкции, так что при необходимости есть смысл его замены на деталь с другим диаметром или с другой конфигурацией.

Все будет зависеть от того, какие цели вы перед собой ставите, и какие материалы собираетесь обрабатывать с помощью ручного плазменного резака.

Перед тем, как приступать к резанию, нужно нажжено установить оборудование, чтобы аппарат постоянно охлаждался. Затем собирается аппарат, для этого подключаются кабеля, причем выполнять подключение нужно по прилагаемым схемам. Когда аппарат для плазменной резки установлен и полностью смонтирован, выполняется его подключение к электрической сети.

Когда аппарат для плазменной резки установлен и полностью смонтирован, выполняется его подключение к электрической сети.

Резать или выполнять иные виды обработки, нужно в пределах, заложенных в аппарате технических параметров.

В противном случае, аппарату для плазменной резки не хватит мощности, и плазмотрон получит серьезные перегрузки, что приведет к необходимости приобретения новых запасных частей.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

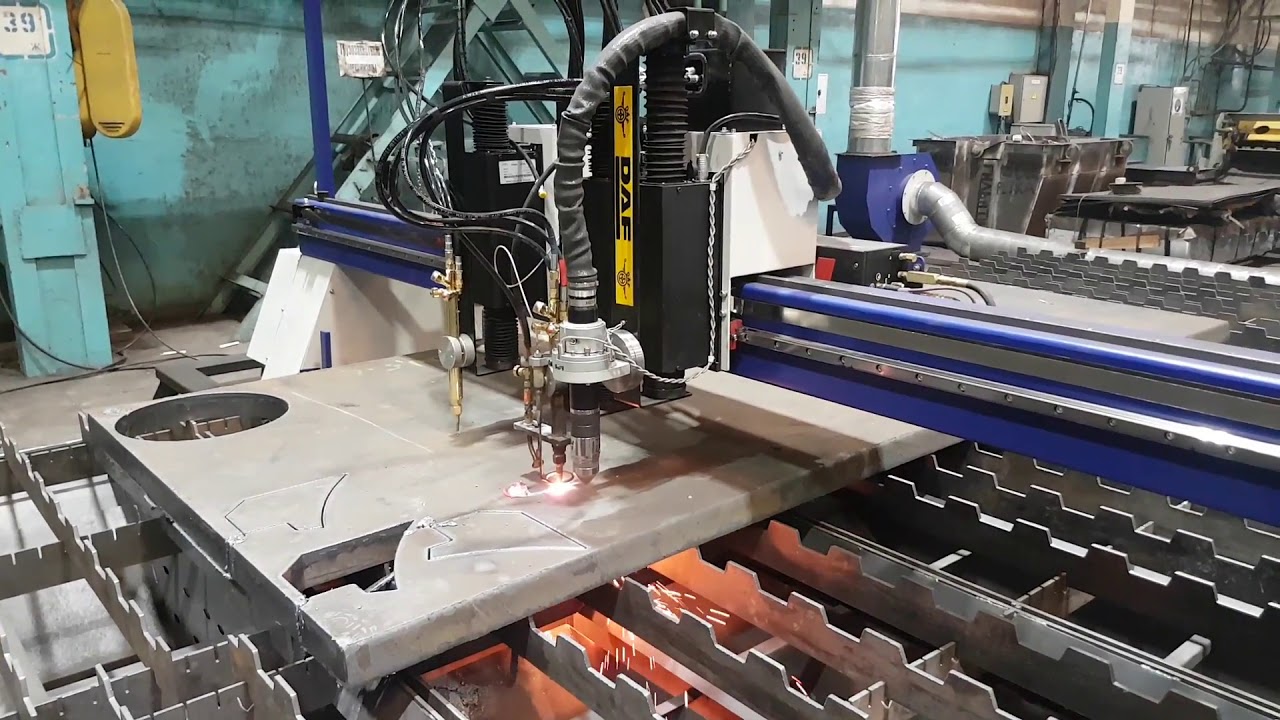

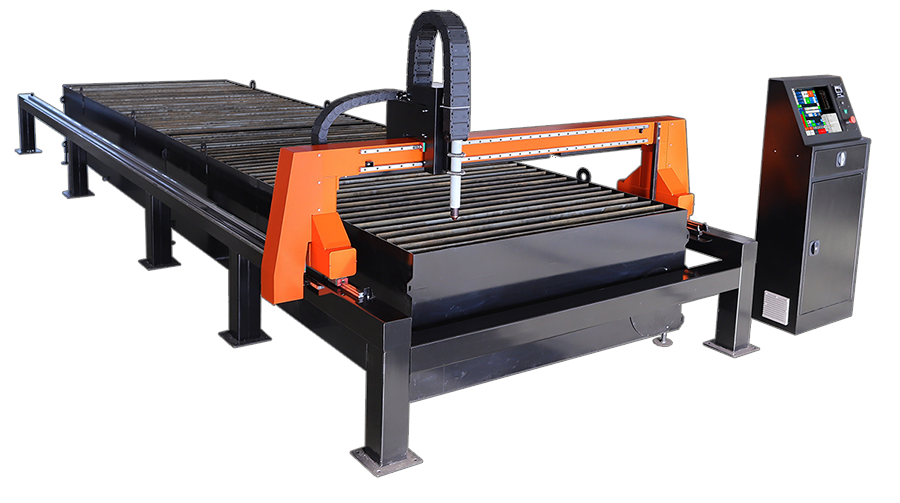

Стационарный аппарат плазменной резки металла

С плазменным резаком проще планировать работы, связанные с разделением металлических листов и обработкой острых кромок, поэтому профессионалы и любители приобретают данное оборудование.

Работа с использованием плазменного резака получается более эффективной и качественной, по сравнению с другими способами раскроя металлических заготовок различной толщины.

Как работает аппарат плазменной резки металла, цена

Применение аппаратов плазменной резки позволяет экономить ресурсы, так как другое оборудование, такое как газовое или лазерное, потребляет значительное количество электроэнергии и дорогостоящего газа.

При помощи плазменного метода металлической обработки получаются заготовки, выполненные строго по размеру и обладающие отличным качеством поверхности.

Некоторое оборудование для резки металла требует дополнительной обработки кромок, тем самым увеличивается трудоемкость процесса и теряется время на вспомогательные процедуры, а плазменный резак позволяет сразу получить кромки с подходящей шероховатостью. Аппарат плазменной резки применяется:

- Для мелкосерийного производства,

- Для получения нестандартных форм,

- Для массового производства,

- В бытовой сфере,

- В процессе строительства объектов.

Интерес к такому устройству, как аппарат плазменной резки металла, цена на который отличается, появляется у тех людей и владельцев предприятий, которые желают получить производительное оборудование, помогающее в производстве и в быту.

В основе работы плазменной резки лежит процесс испарения, который начинается после попадания металла под разогретую газовую струю. Нагревателем в данном технологическом процессе служит электрическая дуга, а через нее подается активная рабочая среда.

Аппарат плазменной резки обычно монтируется стационарно, так как обладает приличным весом, поэтому для него нужно подготовить основание.

Далее идет монтаж рабочего стола, портальной консоли для фиксации плазменного резака.

Стоимость данного оборудования для плазменной резки металлических листов будет зависеть от конструкции аппарата и рейтинга производителя, который выпускает подобные агрегаты.

Как устроен аппарат плазменной резки металла, цена на него

Не все модели плазменных резаков имеют специальные приводы, чтобы осуществлять продольную и поперечную подачу, а также механизмы для работы в вертикальном направлении.

Чаще всего конструкция аппарата плазменной резки размещается на неподвижном столе. В конструкцию аппарата плазменной резки входит:

В конструкцию аппарата плазменной резки входит:

- Портальная консоль,

- Плазменный резак,

- Органы управления оборудованием,

- Есть модели, оснащенные емкостями для сжатого газа.

Также существуют модели с дополнительным оснащением, которые обладают более высокой стоимостью, но принцип работы аппаратов плазменной резки примерно одинаков. Основную работу в аппарате плазменной резки выполняет плазменный резак, в состав которого входят:

- Электрод,

- Система поджига,

- Форсунки,

- Вентили,

- Редукторы.

Контроль за работой аппарата осуществляется с помощью регуляторов, способных перемещать портальную консоль и воздействовать на интенсивность горения электрической дуги, а также подавать рабочую среду в необходимых объемах.

Если емкости для сжатого газа нет, применяются сменные баллоны с газовой смесью, и по мере её расходования возникает необходимость в их приобретении.

Существует ручная и плазменная резка металлов, оборудование, цена этих аппаратов будет отличаться. Ручной аппарат для плазменной резки металлических заготовок более мобильный и есть возможность его перемещать и устанавливать в месте, где будет производиться процесс резания.

Ручной аппарат для плазменной резки металлических заготовок более мобильный и есть возможность его перемещать и устанавливать в месте, где будет производиться процесс резания.

Также в разных моделях отличаются возможности рабочего стола, и этот фактор оказывает влияние на окончательную стоимость аппарата для плазменной резки. Стационарные модели обладают габаритными столами, к которым подводятся все необходимые коммуникации, и на таком металлическом сооружении выполняется плазменная резка.

Стационарная плазменная резка металлов, оборудование, цена получается значительно выше, так как конструкция сложная и требует дополнительного оснащения. Для более эффективной и точной работы стационарного плазменного оборудования используется ЧПУ.

Такие аппараты находят применение в производственной сфере, где необходимо выполнять большое количество операций по получению различных заготовок определенной формы.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Как выбрать ручной плазменный резак и работать с ним [Руководство]

Преимущества плазменной резки

Часто достаточно одного разреза. Производители, подрядчики, обслуживающий персонал, художники и домашние мастера, которые испытывают преимущества ручного станка для плазменной резки с воздухом, редко хотят возвращаться к кислородно-ацетиленовой резке или механическим процессам резки, таким как пилы, отрезные круги, ножницы и ножницы.

Производители, подрядчики, обслуживающий персонал, художники и домашние мастера, которые испытывают преимущества ручного станка для плазменной резки с воздухом, редко хотят возвращаться к кислородно-ацетиленовой резке или механическим процессам резки, таким как пилы, отрезные круги, ножницы и ножницы.

Плазменная резка может повысить производительность и снизить стоимость резки.Преимущества плазменной резки:

- Более быстрый рез

- Цикл предварительного нагрева не требуется

- Режет любой металл, проводящий электричество (в отличие от газокислородного топлива, который не режет нержавеющую сталь или алюминий).

- Предлагает мобильность на рабочих местах

- Минимизирует зону термического влияния и обеспечивает резку с небольшим пропилом (шириной пропила). Плазменные аппараты

- также могут выполнять строжку, протыкание, скашивание кромок, вырезание отверстий и обводку форм.

Фактический процесс эксплуатации ручного аппарата воздушно-плазменной резки относительно прост. Фактически, самое сложное — это выбрать машину, которая лучше всего подходит для вашего применения, и правильные аксессуары, прежде чем зажечь дугу.

Фактически, самое сложное — это выбрать машину, которая лучше всего подходит для вашего применения, и правильные аксессуары, прежде чем зажечь дугу.

Что такое плазменная резка?

Плазма выглядит и ведет себя как высокотемпературный газ, но с одним важным отличием: она проводит электричество и режет любой электропроводящий металл.

Плазменная дуга возникает в результате электрического нагрева газа, обычно воздуха, до очень высокой температуры. Это ионизирует его атомы и позволяет им проводить электричество. В плазменной дуговой горелке используется вихревое кольцо, которое вращает газ вокруг электрода. Газ нагревается в камере между электродом и наконечником горелки, ионизируя газ и создавая плазму. Это заставляет плазменный газ значительно расширяться в объеме и давлении. Небольшое узкое отверстие наконечника резака сжимает плазму и ускоряет ее по направлению к заготовке на высоких скоростях (20 000 футов в секунду) и температурах (до 30 000 градусов по Фаренгейту).

Газ нагревается в камере между электродом и наконечником горелки, ионизируя газ и создавая плазму. Это заставляет плазменный газ значительно расширяться в объеме и давлении. Небольшое узкое отверстие наконечника резака сжимает плазму и ускоряет ее по направлению к заготовке на высоких скоростях (20 000 футов в секунду) и температурах (до 30 000 градусов по Фаренгейту).

Плазменная струя высокой интенсивности плавит очень ограниченную область. Сила струи (или дуги) проталкивает заготовку и удаляет расплавленный металл. Эта дуга легко прорезает металлы с плохой теплопроводностью (нержавеющая сталь) или отличной проводимостью (алюминий).

По сравнению с плазменной резкой пламя, создаваемое газокислородной горелкой, недостаточно концентрируется и плохо режет нержавеющую сталь и алюминий. Плазменная резка считается стандартным процессом для этих металлов.

Выбор плазменного резака

При покупке аппарата плазменной резки следует учитывать несколько факторов.

Толщина материала

Толщина металла, который вы будете резать регулярно, и максимальная толщина металла важны при выборе правильного плазменного резака. Как и источник сварочного тока, мощность плазменного резака и допустимое напряжение определяют его размер. Плазменный процесс требует относительно высокого напряжения и низкого уровня силы тока, в отличие от сварки.Многие ошибочно судят о плазменной машине исключительно по силе тока. Хотя это важный показатель, помните, что общая выходная мощность (в ваттах) равна силе тока, умноженной на напряжение. Выполните математические вычисления, чтобы получить более точное сравнение продуктов. Производительность плазменной машины определенного размера сильно различается в зависимости от производителя.

Скорость резания

Зная скорость резания для толщины разрезаемого металла, можно рассчитать производительность, обычно в частях в час.Это помогает гарантировать, что режущая часть операции не станет узким местом. Многие производители предоставляют таблицы скорости резания, которые позволяют сравнивать характеристики скорости резания.

Многие производители предоставляют таблицы скорости резания, которые позволяют сравнивать характеристики скорости резания.

| Чтобы определить максимальную номинальную толщину резки низкоуглеродистой стали, следуйте линии от точки 15 дюймов в минуту на карте резки. Точка, в которой эта линия пересекает кривую резки, определяет максимальную рекомендуемую производственную толщину резки устройства.Примечание: рейтинг основан на 15 IPM, потому что это минимальная скорость, на которой оператор достигает плавного, устойчивого резания при использовании ручного резака. |

Хотя универсального стандарта не существует, Миллер упрощает сравнение, квалифицируя производительность с помощью двух стандартов: номинальной резки и резки.

- Номинальная резка — это толщина металла, при которой оператор может вручную резать низкоуглеродистую сталь со скоростью 15 дюймов в минуту.

Это считается минимальной скоростью, при которой оператор обеспечивает плавный, устойчивый рез и наилучшее возможное качество резки.

Это считается минимальной скоростью, при которой оператор обеспечивает плавный, устойчивый рез и наилучшее возможное качество резки.

| Номинальный разрез |

- Оценка sever cut означает, что оператор доводит машину до максимальной толщины (1-1 / 4 дюйма для блока на 55 ампер). Скорость резки будет очень низкой, и резка потребует значительной очистки.К счастью, скорость резки увеличивается по мере того, как материал становится тоньше.

| Обрезанная огранка |

Как и скорость резания, толщина реза сильно различается в зависимости от модели.

Первичная мощность

Для плазменной резки требуются два основных элемента — воздух и электричество, поэтому следующий вопрос, который следует задать, — какой тип входной мощности доступен. Несколько 30-амперных плазменных резаков, например Spectrum® 375 X-TREME ™, работают от 120 или 240 вольт.Если ваша входная цепь имеет 30-амперный прерыватель, вы даже получаете равную режущую способность при обоих напряжениях (с 20-амперным прерывателем режущая способность снижается на 20 процентов). Miller предлагает основное решение для управления питанием, называемое технологией Auto-Line ™, которая позволяет машине принимать входное напряжение от 190 до 630 вольт, одно- или трехфазное, 50 или 60 герц. И даже если основная мощность резко падает и падает, но остается в диапазоне от 190 до 630 вольт, устройства с технологией Auto-Line обеспечивают стабильную, стабильную дугу и полную мощность резки.Если вы работаете в поле и планируете использовать вспомогательную мощность привода двигателя, настоятельно рекомендуем плазменный резак с технологией Auto-Line. В аналогичных устройствах без Auto-Line возникают неустойчивые дуги резания, частые срабатывания выключателя, перегоревшие печатные платы и предрасположенность к преждевременному выходу из строя трансформатора. Эти проблемы обычно возникают из-за того, что при срабатывании плазменного резака возникает такая нагрузка на линию, что уровни напряжения падают ниже рабочего диапазона плазменного резака.

Несколько 30-амперных плазменных резаков, например Spectrum® 375 X-TREME ™, работают от 120 или 240 вольт.Если ваша входная цепь имеет 30-амперный прерыватель, вы даже получаете равную режущую способность при обоих напряжениях (с 20-амперным прерывателем режущая способность снижается на 20 процентов). Miller предлагает основное решение для управления питанием, называемое технологией Auto-Line ™, которая позволяет машине принимать входное напряжение от 190 до 630 вольт, одно- или трехфазное, 50 или 60 герц. И даже если основная мощность резко падает и падает, но остается в диапазоне от 190 до 630 вольт, устройства с технологией Auto-Line обеспечивают стабильную, стабильную дугу и полную мощность резки.Если вы работаете в поле и планируете использовать вспомогательную мощность привода двигателя, настоятельно рекомендуем плазменный резак с технологией Auto-Line. В аналогичных устройствах без Auto-Line возникают неустойчивые дуги резания, частые срабатывания выключателя, перегоревшие печатные платы и предрасположенность к преждевременному выходу из строя трансформатора. Эти проблемы обычно возникают из-за того, что при срабатывании плазменного резака возникает такая нагрузка на линию, что уровни напряжения падают ниже рабочего диапазона плазменного резака.

Окружающая среда и приток воздуха

В средах с сильной пылью и металлической стружкой (например, от шлифовки) машины Miller® с технологией Wind Tunnel Technology ™ и Fan-On-Demand ™ обеспечивают лучшую надежность.Благодаря технологии аэродинамической трубы охлаждающий воздух проходит через машину, не обдувая электронные компоненты, поэтому шлифовальная пыль не может оседать на критически важных компонентах. Fan-On-Demand означает, что охлаждающий вентилятор работает только при необходимости, уменьшая количество мусора, попадающего в устройство. Что касается подачи воздуха, большинство производителей ручных плазменных резаков рекомендуют использовать обычный воздух в качестве режущего газа. В мобильных приложениях подрядчики часто выбирают азот в баллонах, потому что он стоит дешевле, чем воздух в баллонах.Некоторые люди считают, что при резке нержавеющей стали азот вызывает немного меньшее окисление, так как он суше, чем сжатый воздух.

Высокочастотные пуски или пуски контактов

Плазменные резакииспользуют либо высокочастотный (ВЧ) пуск, либо технологию контактного пуска для зажигания вспомогательной дуги. Если вы планируете использовать плазменный резак рядом с телефонами, компьютерами, станками с ЧПУ или другим электронным оборудованием, имейте в виду, что HF часто мешает электронному управлению. Чтобы избежать потенциальных проблем с ВЧ, все аппараты плазменной резки Miller имеют конструкцию контактного запуска, которая не создает помех.Контактный метод запуска также создает видимую вспомогательную дугу, которая помогает лучше расположить резак.

Как выбрать плазменный резак — Baker’s Gas & Welding Supplies, Inc.

Плазменный резак режет металл, пропуская воздух или инертный газ через плазменную горелку, зажигая электрическую дугу, а затем пропуская плазму через наконечник резака для резки металла. Дуга плазменного резака может достигать температуры 45 000 градусов по Фаренгейту и является одним из самых быстрых способов резки металла.

Плазменные резакиимеют переключатель включения / выключения и настройку силы тока, которая определяет, сколько энергии нужно использовать для резки.При условии, что у устройства плазменной резки достаточно мощности, чтобы разрезать металлическую заготовку, плазма часто является очень безопасным, эффективным и чистым способом резки металла.

Хотя многие упоминают преимущества плазменной резки перед газокислородной резкой, установка плазменной резки требует значительных предварительных вложений. Хотя плазменный резак, безусловно, окупится в долгосрочной перспективе своей скоростью и низкими эксплуатационными расходами, если вам нужно разрезать много металла, выбор правильного плазменного резака для вашего бизнеса или домашних нужд может оказаться сложной задачей.

В следующем руководстве представлены некоторые основные факторы, которые следует учитывать при покупке устройства плазменной резки, а также некоторые полезные ссылки на веб-сайт Baker, где вы можете узнать больше о устройствах плазменной резки и сопутствующих товарах.

Подберите плазменный резак к вашей работе

Как и при покупке сварочного аппарата, тип плазменного резака, который вы выберете, будет зависеть от вида выполняемой вами работы. В отличие от газокислородной резки, плазменный резак способен резать практически любой металл.Поэтому при выборе устройства плазменной резки главное внимание уделяется толщине и количеству металла, который вы планируете резать. Ниже приведены некоторые ключевые вопросы, которые следует задать при попытке подобрать плазменный резак для вашей работы:

- Режете толстый металл?

- Как часто вы будете использовать плазменный резак?

- Вам нужен переносной прибор?

- Готовы ли вы адаптировать розетки к резаку?

- У вас есть генератор, который вы планируете использовать со своим плазменным резаком?

- Будет ли у вас колебаться электрический ток?

При просмотре вариантов плазменной резки эти вопросы сузят ваш выбор.Хотя некоторые устройства будут отличаться для ваших конкретных потребностей, вполне вероятно, что выбор между брендами будет зависеть от того, к чему вы привыкли или что вам рекомендуют. Основное различие между брендами заключается в том, что стандартная функция одного производителя может быть дополнительной на машине другого бренда.

Есть также комбинированные устройства, которые включают плазменный резак со стержнем и сварочный аппарат TIG. Если вам нужен плазменный резак только для эпизодической работы, это может быть отличным вариантом при условии, что вы сможете найти устройство, отвечающее вашим потребностям в сварке TIG или электродной сваркой.

Если вы все же решите присмотреться к портативному устройству, которое является легким и работает от генератора, поищите устройство, которое может справиться с колебаниями мощности генератора.

Исследуйте плазменные резаки

Выбор выходной мощности плазменного резака

Выходная мощность плазменного резака определяет, что он может резать. Например, 12 ампер выходной мощности станка на 120 В позволит резать большую часть металла толщиной 1/8 дюйма, а выходная мощность 60 ампер станка на 230 В позволит резать большинство металлов толщиной 7/8 дюйма. .

Существуют также инверторные установки для плазменной резки, которые обеспечивают высокую выходную мощность резки, но при этом весят намного меньше, чем обычные машины для резки с такой же производительностью.

Выбор скорости резки плазменного резака

Скорость резки для плазменных резаков обычно обозначается как дюймы в минуту (IPM). Ваш рабочий процесс и приоритеты определят то, что вам нужно, но имейте в виду, что, хотя два плазменных резака могут прорезать 0,5 дюйма металла, один может прорезать металл за минуту, а другой — как до четырех или пяти, если скорость резания низкая.Выбор машины с правильной скоростью резания может иметь большое значение между надежным вложением средств и падением производительности.

Выбор рабочего цикла плазменного резака

Рабочий цикл аппарата плазменной резки — это время, в течение которого он может непрерывно работать в течение десяти минут, прежде чем ему потребуется охлаждение. Пятиминутный рабочий цикл означает, что плазменный резак может проработать пять минут, прежде чем ему потребуется пять минут для охлаждения. Если машина работает на более низкой мощности, рабочий цикл может быть увеличен, хотя чрезмерно жаркие рабочие условия могут сократить его.Использование машины вне ее рабочего цикла приведет к ее перегреву.

Более длинный рабочий цикл идеально подходит для выполнения длинных или глубоких пропилов на больших кусках металла, а более короткий рабочий цикл идеально подходит для домашнего цеха, где регулярно выполняется серия небольших разрезов.

Выбор подходящего резака для плазменного резака

Есть два распространенных типа плазменных резаков. Наиболее распространенными горелками являются высокочастотные пусковые системы, которые создают искру с помощью высоковольтного трансформатора, конденсаторов и узла искрового разрядника.Преимущество высокочастотных горелок состоит в том, что они не используют движущихся частей и, следовательно, остаются довольно надежными. Однако они требуют периодического обслуживания и могут создавать электрические помехи, которые могут мешать работе компьютеров и другого расположенного поблизости электрического оборудования в вашем офисе, магазине или доме.

Другой вариант — горелка с контактным зажиганием, в которой используется движущийся электрод или сопло для создания искры, зажигающей пилотную дугу. Этот вид горелки не создает помех для других электрических устройств и включается мгновенно без предварительного цикла подачи потока.

Отличной особенностью для исследования в фонарике является защитный экран, который прикрепляется к чашке горелки и удерживает наконечник на идеальном расстоянии от 1/16 до 1/8 дюйма от разрезаемого металла — это расстояние известно как «стоять прочь». Горелка может работать на полную мощность с постоянным зазором. Расстояние зазора основано на толщине металла и величине силы тока, используемой для его резки, при резке с низким током требуется минимальное расстояние зазора или его полное отсутствие.

Если вы планируете работать с тонким металлом, вам, скорее всего, понадобится только однопоточная горелка, которая работает с ограниченной силой тока и не требует дополнительного потока защитного газа для охлаждения резака.Для более крупных операций по резке или пользователей, которые планируют резку толстого металла, двухпоточная горелка с защитным газом позволит резать более толстый металл при высокой силе тока.

Независимо от того, каким образом резак зажигает плазменную дугу или использует защитный экран, выберите конструкцию резака, которая хорошо лежит в руке, особенно если вы планируете использовать ее в течение продолжительных периодов времени.

Выбор расходных материалов для плазменного резака

После первоначальной покупки устройства плазменной резки наиболее важными текущими расходами будут наконечники для резки и электроды.Поэтому, прежде чем брать в руки плазменный резак, узнайте как можно больше о том, насколько быстро ваша машина будет использовать эти предметы. Поврежденный наконечник из-за неправильной техники или изношенный электрод либо замедлит вашу скорость резки, либо снизит качество резки, и часто рекомендуется менять наконечник и электрод вместе, чтобы добиться наилучшей производительности резки.

Дэвид Кук из The Fabricator предлагает следующее уравнение для определения текущей стоимости устройств плазменной резки:

«Стоимость расходных материалов, или общая стоимость расходных материалов, разделенная на срок службы расходных материалов в часах нахождения дуги в час, является наиболее полезным измерением.Например, если стоимость сопла составляет 4 доллара США, стоимость электрода составляет 6 долларов США, а срок службы комплекта в совокупности составляет 2,5 дуговых часа, то стоимость часа, или CPH, составляет (4 доллара США + 6 долларов США) / 2,5 = 4 доллара США ».

Что еще следует учитывать при выборе плазменного резака

Как и в случае с любым крупным оборудованием, важно протестировать плазменный резак или, по крайней мере, убедиться, что продавец предлагает хорошую политику возврата, если резак не оправдывает своих обещаний. Кроме того, надежная гарантия гарантирует, что ваши вложения в новую режущую систему будут надежными в долгосрочной перспективе.

Какие типы металла можно резать с помощью инструмента для плазменной резки

Плазменная резка началась с плазменной сварки 1960-х годов до эффективного и действенного метода резки проводящих металлов за пару десятилетий. Сегодня он остается популярным и мощным инструментом для производителей металла в магазинах любого размера.

Инструменты для плазменной резки позволяют резать электропроводящие металлы с высокой точностью, обеспечивая более чистый рез, чем альтернативные методы, такие как газокислородная резка.Вместо того, чтобы разрезать материал (как при любом механическом методе) или сжигать металл (как при газокислородной резке), плазменные резаки плавят металл с помощью высокоскоростного ионизированного газа. В процессе резки газ сдувает расплавленный материал от разреза, образуя относительно гладкую кромку.

Хотя кислородная резка основана на окислении, она ограничивается черными металлами (например, сталью), которые реагируют на окисление. С другой стороны, плазменная резка может применяться для более широкого спектра металлов, поскольку требуется проводимость.Металлы включают:

- Низкоуглеродистая сталь

- Нержавеющая сталь

- Алюминий

- Медь

- Латунь

- Просечно-вытяжной

Плазменная резка может быть проще в освоении и освоении, чем кислородно-кислородная / оксиацетиленовая, и отличные результаты могут быть достигнуты, особенно на более тонких материалах. В то время как плазма все еще может работать с более толстыми материалами, превышающими 1 дюйм, более надежное оборудование и повышенные требования к электроэнергии могут сделать его более медленным и более дорогостоящим.

Выбор плазменного резака

Наиболее важные факторы при выборе оборудования для плазменной резки:

- Толщина материала: выберите устройство, способное работать с материалами, с которыми вы будете работать чаще всего.

- Долговечность: выберите проверенный бренд с отличной репутацией, например Hypertherm Powermax

- Непрерывное использование: сокращаете ли вы короткие импульсы или часы напролет? Какая скорость требуется для резки? Общие рекомендации по мощности заключаются в том, чтобы купить станок, способный обрабатывать вдвое большую толщину материала, с которым вы будете регулярно работать (например, 1 дюйм, если вы обычно режете ½ дюйма).

- Мобильность: для легких работ выберите машину, достаточно мощную, чтобы выполнять работу, но достаточно легкую, чтобы ее было легко маневрировать.

Ваш идеальный плазменный резак — это надежный станок с длительным сроком службы расходных деталей, доступный в различных моделях для работы с разной толщиной и продолжительностью использования. Hypertherm, один из крупнейших производителей устройств плазменной резки, предлагает полную линейку устройств плазменной резки Powermax для различных сценариев использования и известен своей превосходной надежностью и сроком службы расходных деталей.Ознакомьтесь с имеющимися у нас аппаратами плазменной резки Hypertherm Powermax и сделайте свою работу по плазменной резке на новый уровень.

← Предыдущий пост Следующее сообщение →

- Эндрю Блатнер

Большая экономия на плазменных резаках и оборудовании для резки металла, скидка 10% при первом заказе

Longevity производит профессиональное оборудование для плазменной резки для энтузиастов и профессионалов уже более десяти лет.Наши машины плазменной резки мощные, портативные и надежные. Машины плазменной резки серии ForceCut прошли испытание на рынке сварки на станках с ЧПУ и доказали, что они обеспечивают качественную резку при толщине более 2 дюймов. Плазменные резаки долговечности имеют диапазон от 40 до 100 ампер и обеспечивают функцию Pilot Arc для резки расширенных металлов, а также позволяют пользователю легко зажигать дугу.

С оборудованием для плазменной резки Longevity ForceCut вы получите мощную режущую способность, стабильную и сильную дугу, а также меньшее количество шлака от вырезанной металлической детали.Плазменные резаки долговечности способны вырезать, протыкать, а также серьезно резать любые металлические части, включая алюминий, и работать от любого воздушного компрессора с минимальным давлением 70 фунтов на квадратный дюйм и 3,0 куб. Это означает, что вы можете использовать любой воздушный компрессор, от малогабаритного портативного до большого заводского компрессора, для управления нашими станками плазменной резки.

Плазменные резакиLongevity были протестированы против некоторых более крупных брендов с премиальной ценой, и результаты независимых испытаний показали, что они превосходят по всем параметрам, включая срок службы расходных материалов для плазменных резаков, производительность резки, скорость резки и цены.

Плазменные резакисчитаются самым чистым способом резки металла. С плазменным резаком скорость резки намного выше, очистка намного меньше по сравнению с газовым резаком с ацетиленом кислородом, а эффективность значительно повышается. Помимо наличия лучшего инструмента для резки металла, плазменная резка значительно снижает эксплуатационные расходы не только на срок службы расходных материалов плазменной резки, но и на время, которое вы экономите, не занимаясь очисткой конечного продукта.

Еще одним преимуществом плазменных резаков является тот факт, что они способны создавать нестандартные детали и выводить ваше производство на более высокий уровень изготовления при подключении к столам с ЧПУ. Плазменные резаки Longevity полностью совместимы со столами с ЧПУ и обеспечивают беспроблемную интеграцию с портом ЧПУ на задней панели большинства моделей. При подключении к столу с ЧПУ резка выполняется точно и плавно. Если вы хотите добавить наш станок плазменной резки к столу с ЧПУ, мы предлагаем приобрести станок плазменной резки большей мощности, способный резать более толстые материалы, поскольку он будет резать более тонкие материалы с большей скоростью.

Плазменные резакиLongevity также используют функцию запуска вспомогательной дуги обратной продувки на большинстве моделей. Для конечного пользователя это означает, что наша технология плазменной резки не будет мешать работе каких-либо столов с ЧПУ или любого частотно-чувствительного оборудования или аппаратов. Благодаря функции Blow Back Start вы можете безопасно запускать плазменный резак вокруг хрупкого оборудования, включая компьютеры, кардиостимуляторы, и работать в зонах, подверженных электронной чувствительности, не опасаясь повредить какое-либо оборудование.

Хотите испытать долговечный плазменный резак? Долголетие предлагает 30-дневную 100% гарантию. Если заказываемый вами плазменный резак не соответствует вашим потребностям или не превосходит ваши ожидания, мы заберем его обратно! Плазменные резаки Longevity производятся более десяти лет, и тысячи довольных клиентов!

6 лучших бюджетных плазменных резаков до $ 500

0Последнее обновление:

Вы когда-нибудь задумывались о том, что существует ряд качественных аппаратов плазменной резки стоимостью менее 500 долларов? При такой мощности резания просто невероятно, что существует так много сварщиков по такой низкой цене, из которых можно выбирать.

С появлением плазменных технологий в современных цехах резка металла никогда не была такой простой, и компании усовершенствовали этот процесс, чтобы обеспечить более быстрый рез и более чистую отделку. Мы проверили ассортимент и нашли шесть отличных вариантов на выбор.

Взгляните на эти обзоры, чтобы увидеть различия между всеми шестью вариантами и узнать, почему мы считаем их лучшими на рынке. Затем ознакомьтесь с нашим руководством для покупателя, чтобы понять, на что обращать внимание при выборе различных вариантов устройства плазменной резки.

Краткое сравнение наших фаворитов на 2021 год

6 лучших дешевых плазменных резаков

1. Плазменный резак Lotos LTP5000D — лучший результат

Нам особенно нравится плазменный резак Lotos LTP5000D 50 А, потому что он маленький и легкий, простой в использовании и может резать все, что чисто или грязно, толщиной менее 3/4 дюйма. Он режет сжатым воздухом и может использовать входное напряжение 110/120 В или 220/240 В с выходным током от 10 до 50 А при максимальном рабочем цикле 60%.

Жаль, что зажим заземления не длиннее, так как шесть футов — это немного для некоторых проектов.Противостояние не самое лучшее на рынке. Однако чистая отделка, которую он оставляет на каждом разрезе размером 1/2 дюйма и менее, впечатляет. Он плавно скользит по прорезям и даже отлично справляется с резкой листового металла толщиной до 0,1 мм, что бывает редко.

В целом, это должен быть наш любимый аппарат плазменной резки стоимостью менее 500 долларов для таких небольших работ.

Плюсы

- Чистые пропилы через ржавый / окрашенный металл

- Пилотная дуга без касания

- 13-дюймовый провод резака

- Чистый срез до 1/2 ″

- Макс резка 3/4 дюйма

- Компактная конструкция — 15 дюймов x 6 дюймов x 12 дюймов

- Годовая гарантия

- Весит 26 фунтов

- Применение зазора

- Включает регулятор воздушного фильтра

- Вход 110/120 и 220/240 В

- До 50 А при рабочем цикле 60%

Минусы

- Шестифутовый заземляющий провод

- Не самое лучшее противостояние из имеющихся

2.Бюджетный плазменный резак Forney Easy Weld 251

Плазменный резак Easy Weld 251 20 P компанииForney создан исключительно для того, для чего он предназначен. Если вы разрежете что-нибудь размером 1/4 дюйма и меньше, оно будет скользить по нему почти без усилий и обеспечит чистую обрезку кромок. Он может резать ржавый или окрашенный металл, но не так хорошо.

Размер горелки и зажимного провода более чем достаточен для того, что обычно требуется большинству пользователей, и есть удлинители, которые вы можете приобрести отдельно, что вносит разнообразие в этот сварочный аппарат.

Он немного больше и легче, чем Lotos LTP5000D, и имеет лишь несколько отрицательных аспектов в пределах диапазона, для которого он предназначен. Нашим вторым выбором, однако, сделало его то, что его цена более или менее такая же, как у Lotos LTP5000D, но только с выходом 110/120 В и выходом 20 А. Это означает, что он изо всех сил пытается разрезать пластину более 1/4 дюйма.

Если 1/4 дюйма или меньше — это все, что вы когда-либо могли бы резать, это был бы лучший вариант, но мы предпочли бы заплатить ту же цену, чтобы иметь возможность резать сталь толщиной до 1/2 дюйма.

Плюсы

- Восьмифутовый заземляющий провод

- 13-дюймовый провод резака

- Режет ржавый / окрашенный металл

- Горелка со скребком

- Компактная конструкция — 15 дюймов x 8 дюймов x 12 дюймов

- Рабочий цикл 35% при 20 А

- Весит 21,5 фунта

- Годовая гарантия

- Доступен удлинитель резака на 25 дюймов

Минусы

- Только вход 110/120 В

- Максимальный выход 20 А

- Сталь, макс. 1/4 дюйма

3.Плазменный резак SUPER DEAL CUT 50 — Лучшая цена

Плазменный резак SUPER DEAL DC очень дорого стоит, но его качество не такое, как у Lotos LTP5000D и Forney 251 20 P. Благодаря двойному входу напряжения и выходному току до 50 ампер он может резать до 1/2 дюйма стали, хотя рекомендуется 1/4 дюйма или меньше, особенно при входном напряжении 110/120 В.