Поликарбонаты — Википедия

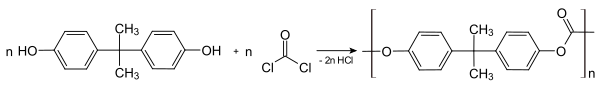

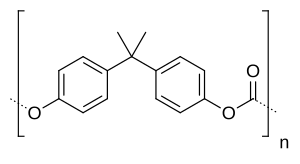

Структурная формула поликарбоната — эфира бисфенола А

Структурная формула поликарбоната — эфира бисфенола АПоликарбонаты — группа термопластов, сложные полиэфиры угольной кислоты и двухатомных спиртов общей формулы (-O-R-O-CO-)n. Наибольшее промышленное значение имеют ароматические поликарбонаты, в первую очередь, поликарбонат на основе Бисфенола А, благодаря доступности бисфенола А, синтезируемого конденсацией фенола и ацетона.

Первые упоминания о продукте, подобном поликарбонату, появились в XIX веке. В 1898 году получение поликарбоната впервые описал немецкий химик, изобретатель новокаина Альфред Эйнхорн. Тогда он работал у знаменитого химика-органика Адольфа фон Байера в Мюнхене и, занимаясь поиском обезболивающего средства из эфира, произвёл в лаборатории реакции хлорангидрида угольной кислоты с тремя изомерами диоксибензола и в осадке получил полимерный эфир угольной кислоты — прозрачное, нерастворимое и термостойкое вещество.

В 1953 году Герман Шнелл, специалист немецкой компании «BAYER», получил соединение поликарбоната. Этот полимеризированный карбонат оказался соединением, механические свойства которого не имели аналогов среди известных термопластов. В том же году поликарбонат запатентовали под маркой «Макролон».

Но в этом же 1953 году, всего несколькими днями позже, поликарбонат получил Дениель Фокс, специалист из известной американской компании «General Electric». Возникла спорная ситуация. В 1955 году её удалось решить, и компания «General Electric» запатентовала материал под маркой поликарбонат «Лексан». В 1958 году «BAYER», а затем в 1960 году «General Electric» пустили в промышленное производство технически пригодный поликарбонат. В дальнейшем права на «Лексан» были проданы компании «Sabic» (Саудовская Аравия).

Но это было всего лишь вещество-поликарбонат. До появления сотового (или ячеистого) поликарбоната как листового материала оставалось ещё долгих 20 лет.

В начале 1970-х годов в поисках альтернативы тяжёлому и хрупкому стеклу поликарбонатом заинтересовался Израиль, правительство которого активно поддерживало развитие сельского хозяйства и животноводчества в условиях жаркой пустыни. В частности, большое внимание уделялось теплицам, позволяющим выращивать растения в микроклимате, созданном с помощью капельного орошения. Стекло для изготовления теплиц было дорого и непрочно, акрил не мог удержать соответствующую температуру, а поликарбонат идеально для этого подходил.

Тогда совместно «General Electric» (владельцами сырья поликарбоната торговой марки «Лексан») проводились опыты по производству прозрачных пластиковых изделий на оборудовании компании «Polygal» в Рамат Ха-Шофете и Мегиддо (Израиль). Обе компании подгоняли технологию под сырьё, а сырьё — под технологию. Так, в Израиле в 1976 году получили первый в мире сотовый лист из поликарбоната[источник не указан 1180 дней].

Синтез поликарбоната на основе бисфенола А проводится двумя методами: методом фосгенирования бисфенола А и методом переэтерификации в расплаве диарилкарбонатов бисфенолом А.

В случае переэтерификации в расплаве в качестве исходного сырья используется дифенилкарбонат, реакцию проводят в присутствии щелочных катализаторов (метилат натрия), температуру реакционной смеси повышают ступенчато от 150 до 300 °C, реакцию проводят в вакуумированных реакторах периодического действия при постоянной отгонке выделяющегося в ходе реакции фенола. Полученный расплав поликарбоната охлаждают и гранулируют. Недостатком метода является относительно небольшая молекулярная масса (до 50 КДа) получаемого полимера и его загрязнённость остатками катализатора и продуктов термодеструкции бисфенола А.

Фосгенирование бисфенола А проводят в растворе хлоралканов (обычно хлористого метилена CH

При поликонденсации в растворе в качестве катализатора и основания, связывающего выделяющийся хлороводород используют пиридин, гидрохлорид пиридина, образующийся в ходе реакции, нерастворим в хлористом метилене и по завершении реакции его отделяют фильтрованием. От остаточных количеств пиридина, содержащегося в реакционной смеси, избавляются отмыванием водным раствором кислоты. Поликарбонат высаждают из раствора подходящим кислородсодержащим растворителем (ацетоном и т. п.), что позволяет частично избавиться от остаточных количеств бисфенола А, осадок сушат и гранулируют. Недостатком метода является использование достаточно дорогого пиридина в больших количествах (более 2 молей на моль фосгена).

В случае фосгенирования в условиях межфазного катализа поликонденсация проводится в два этапа: сначала фосгенированием бисфенолята А натрия получают раствор смеси олигомеров, которые содержат концевые хлорформиатные -OCOCl и гидроксильные -OH группы, после чего проводят поликонденсацию смеси олигомеров в полимер.

При переработке поликарбонатов применяют большинство методов переработки и формовки термопластичных полимеров: литьё под давлением (производство изделий), выдувное литьё (разного рода сосуды), экструзию (производство профилей и плёнок), формовку волокон из расплава. При производстве поликарбонатных плёнок также применяется формовка из растворов — этот метод позволяет получать тонкие плёнки из поликарбонатов высокой молекулярной массы, формовка тонких плёнок из которых затруднена вследствие их высокой вязкости. В качестве растворителя обычно используют метиленхлорид.

Поликарбонаты являются крупнотоннажными продуктами органического синтеза, мировые производственные мощности в 2006 года составляли более 3 млн тонн в год. Основные производители поликарбоната (2006)[1]

| Производитель | Объём производства | Торговые марки |

|---|---|---|

| Bayer Material Science AG | 900 000 т/год | Makrolon, Apec, Bayblend, Makroblend[2] |

| Sabic Innovative Plastics | 900 000 т/год | Lexan |

| Samyang Busines Chemicals | 360 000 т/год | Trirex[3] |

| Dow Chemical / LG DOW Polycarbonate | 300 000 т/год | Calibre[4] |

| Teijin | 300 000 т/год | Panlite[5] |

| Всего | 3 200 000 т/год |

Благодаря сочетанию высоких механических и оптических качеств монолитный пластик также применяется в качестве материала при изготовлении линз, компакт-дисков, фар, компьютеров

Благодаря высокой прочности и ударной вязкости (250—500 кдж/м2) применяются в качестве конструкционных материалов в различных отраслях промышленности, используются при изготовлении защитных шлемов для экстремальных дисциплин вело- и мотоспорта. При этом для улучшения механических свойств применяются и наполненные стекловолокном композиции.

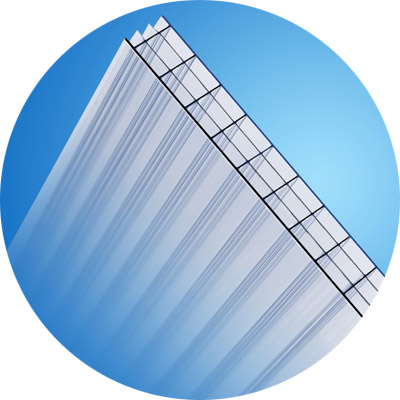

Стандартный поликарбонат не подходит для применений с длительным воздействием УФ-излучения. При этом происходит изменение оптических (помутнение, пожелтение) и механических (становится хрупким) свойств материала. Чтобы избежать этого, первичная смола может содержать УФ-стабилизаторы. Эти марки продаются как УФ-стабилизированный поликарбонат для литьевых и экструзионных компаний. Также поликарбонатные листы могут содержать анти-УФ-слой в качестве специального покрытия для повышения устойчивости к атмосферным воздействиям.

Поликарбонат был выбран в качестве материала для производства прозрачных вставок в медалях Зимних Олимпийских игр 2014 в Сочи, главным образом из-за его большого коэффициента теплового расширения, а также ввиду прочности, пластичности, удобства нанесения рисунка лазером

-

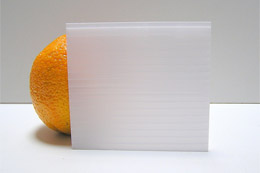

Теплица остеклённая листовым монолитным матовым поликарбонатом

-

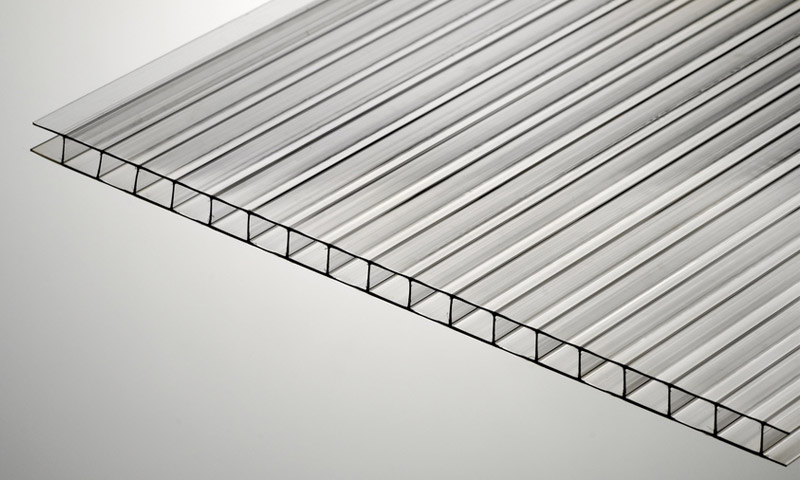

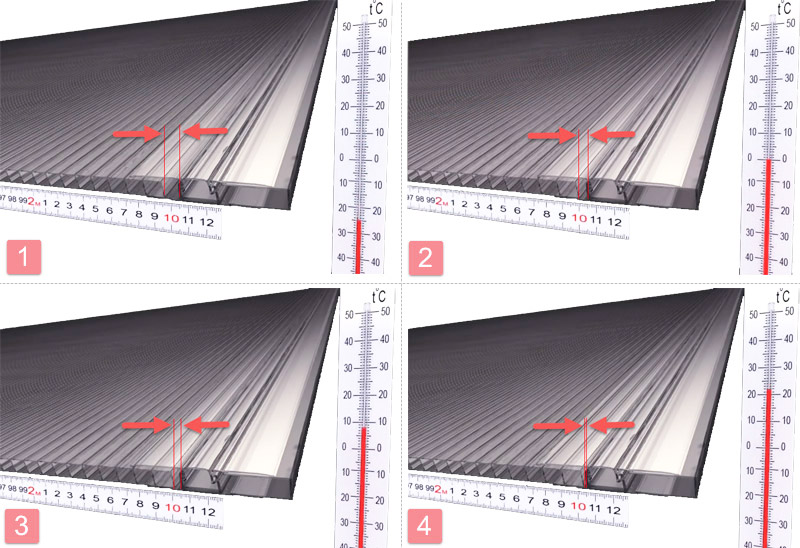

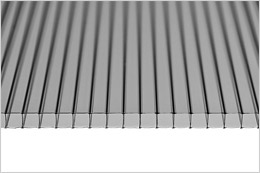

Лист сотового поликарбоната толщиной 6 мм

Теплица из неокрашенного (бесцветного) сотового поликарбоната

-

Золотая олимпийская медаль Зимних Олимпийских игр 2014 года в Сочи

Размеры и масса сотового поликарбоната[править | править код]

Размеры поликарбоната[править | править код]

Номинальная ширина стандартных панелей поликарбоната согласно ГОСТ Р 56712-2015 составляют 2100 мм. Номинальная длина: 6000 мм и 12000 мм. Однако в продаже чаще всего встречаются следующие типоразмеры (данные в формате: ширина х длина х толщина, мм):

- сотового:

- 2100 х 12000 х от 4 до 25;

- 2100 х 6000 х от 4 до 25;

- монолитного:

- 2050 х 1250 х 1

- 2050 х 3050 х от 1,5 до 12

Масса поликарбоната[править | править код]

Масса сотового поликарбоната чаще всего измеряется для квадратного метра определённой толщины[7]. Согласно ГОСТ Р 56712-2015 масса составляет:

- толщина: 4 мм, масса квадратного метра: 0,8 кг;

- толщина: 6 мм, масса квадратного метра: 1,3 кг;

- толщина: 8 мм, масса квадратного метра: 1,5 кг;

- толщина: 10 мм, масса квадратного метра: 1,7 кг.

- ГОСТ 25288-82 «Пластмассы конструкционные. Номенклатура показателей».

- ГОСТ Р 51136-2008 «Стёкла защитные многослойные. Общие технические условия».

Свойства поликарбоната, основные виды и применение в промышленности

Сравнительно недавно ассортимент конструкционных и строительных материалов пополнился таким полимером, как поликарбонат.

Свойства этого термопластичного материала настолько разносторонние, что позволяют применять его в самых разных сферах промышленного производства, приборостроении, автоиндустрии, строительстве, сельском хозяйстве и других областях. Пользуется он немалым спросом и среди домашних мастеров.

Физические и химические свойства

Поликарбонаты представляют собой сложные органические химические соединения на базе линейных полиэфиров. Они разделяются на жирноароматические, алифатические и ароматические, правда, практическое применение нашли только ароматические поликарбонаты.

Поликарбонаты относятся к инженерным аморфным пластикам. К специальным полимерам относятся также композиции на основе поликарбонатов. В чистом виде – это бесцветные прозрачные гранулы.

Термопластические свойства поликарбоната позволяют изготавливать из них самые разнообразные изделия, причем этот цикл может повторяться неоднократно без потери эксплуатационных качеств материала.

- Пластик обладает высокой прочностью, стойкостью к механическим нагрузкам, отлично сохраняет заданную ему в процессе обработки форму.

- Отличительная особенность – свойства материала противостоять низким температурам – даже минус 200 градусов для него не является пределом эксплуатационных возможностей. Верхняя граница температурного диапазона – около 90 — 100 градусов (у некоторых модификаций даже выше).

- У поликарбонатов – отличная светопропускающая способность, сопоставимая с традиционным силикатным стеклом, при том, что его плотность в несколько раз меньше (всего 1,2 г на куб. см.)

- Материал обладает выраженной устойчивостью к воздействию некоторых кислот, солевых растворов и окислителей. При этом концентрированные кислоты могут вызвать его деструктуризацию. Растворяется он также в большинстве известных органических растворителей – ацетоне, дихлорэтане, метиленхлориде и т.п.

- Материал трудновоспламеняем и имеет способность к самозатуханию при возгорании.

- Материал подвергается стерилизации, так как является биологически инертным.

- Водопоглощение поликарбоната – минимально.

Не лишен материал и определенных недостатков:

Не лишен материал и определенных недостатков:- Потеря прочностных качеств при длительном воздействии прямых солнечных лучей или ультрафиолетовых светильников.

- Детали с заданным напряжением могут постепенно разрушаться под воздействием технических углеводородов – бензинов, масел и т.п.

- Долговременное воздействие высоких температур (например, горячих жидкостей) также может привести к ухудшению механических характеристик материала.

- Для поликарбонатов требуется тщательная просушка перед переработкой, так как они обладают склонностью к гидролизу.

Виды выпускаемых поликарбонатных материалов

Поликарбонатная пленка — свойства и применение

Пленка на основе поликарбонатов, произведенная с помощью современных технологий — незаменимый продукт во многих сферах человеческой жизнедеятельности.

Пленки из поликарбоната делятся на различные типы, и рассчитаны на самые разные области применения:

- Защитная – используется для создания плотных, износоустойчивых ламинированных покрытий.

- Оптическая – именно из нее, в основном, изготавливают покрытия экранов современных телевизоров, мониторов, платежных терминалов и т.п.

- Негорючая пленка – основное ее применение: промышленное производство, электроника и электротехника.

- Лазероактивная — уникальный продукт, широко применяемый для ламинированные персональных документов – паспортов, удостоверений личности, водительских прав, всех видов пластиковых карт.

- Дизайнерская (графическая) – в основном востребована профессиональными дизайнерами, оформителями, производителями рекламы.

К положительным свойствам поликарбонатных пленок относятся такие, как химическая стойкость, термостойкость, оптическая прозрачность, высокая прочность к разрыву и абразивному воздействию, гибкость, простота в применении, долгий срок службы и пригодность для сольвентной печати.

Пленка выпускается как в листах, так и в рулонах разной ширины и длины. Самая востребованная толщина материала 50-75 мкм.

Широкое применение для оформления жилых помещений и офисов нашли зеркальные полимеры на основе акрила, которые обладают высокой ударопрочностью и влагостойкостью.

О том, как утеплить фасад экструдированным пенополистиролом вы узнаете из этой статьи.

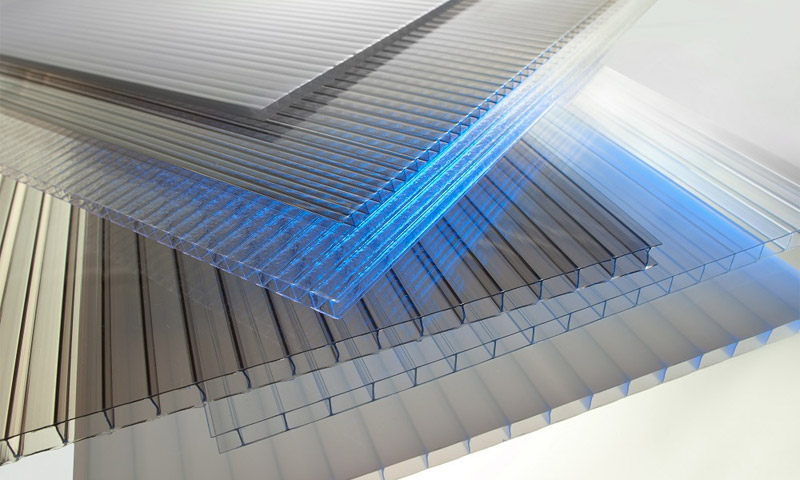

Технические характеристики и применение сотового поликарбоната

Сотовый поликарбонат все чаще появляется в современных зданиях, так как уже завоевал симпатию дизайнеров и строителей, благодаря своим эксплуатационным и декоративным качествам. К преимуществам материала можно отнести его легкость без потери прочности. Произведенный с помощью экструзии из гранулированного поликарбоната, он выпускается в виде ячеистых прозрачных панелей, различных по толщине и цветовой гамме.

Материал чрезвычайно удобен в применении, является неплохим термоизолятором, обладает термической стойкостью, респектабельным внешним видом.

Физические и механические свойства сотового поликарбоната позволяют использовать его в промышленном и жилом строительстве, в обустройстве частных домов и в наружной рекламе. Сотовый поликарбонат покрывают специальными пленочными материалами, предохраняющими его от разрушительного воздействия ультрафиолета.

- Этот материал, благодаря своим звукопоглощающим качествам, отлично подходит для офисных перегородок и барьеров для звука на автомагистралях.

- Гибкость поликарбоната позволяет конструировать различные кровельные конструкции козырьков, крыш балконов, навесов, теплиц.

- Прозрачность и разнообразие оттенков материала, так полюбившегося дизайнерам, дают возможность для остекления террас и крыш беседок на загородных участках, в парках и скверах, летних площадок в кафе и ресторанах.

- Отлично подходит поликарбонат для изготовления рекламных табло, объемных букв и вывесок.

Технические характеристики и применение монолитного поликарбоната

Сплошной лист из поликарбоната, не имеющий внутренних пустот, называется монолитным. Такой материал обладает отличными оптическими характеристиками, и вполне может заменить силикатное стекло.

Его толщина может быть от одного до двенадцати миллиметров. К положительным свойствам поликарбоната монолитного можно смело отнести следующие:

- Прочность и ударостойкость, наряду с гибкостью.

- Хорошая светопропускаемость.

- Низкая горючесть материала.

- Длительный срок эксплуатации.

- Высокий уровень звукоизоляции.

- Легкость материала.

Видео: «Монолитный поликарбонат — применение в строительстве»

Простота в уходе за поверхностью

Этот прочный материал применяется не только при строительстве зданий, но и в автомобилестроении, электрике, оптике, медицине, производстве мебели, электроники и других сферах.

Благодаря физическим и механическим свойствам поликарбоната в форме монолитных листов его применяют в виде защитного остекления спортивных сооружений, тепличных комплексов, промышленных и жилых помещений, торговых центров, лечебных учреждений, автостоянок, защитных щитов и экранов и для других нужд.

Монолитный поликарбонат может быть использован для покрытия геометрически сложных конструкций, но таких форм можно добиться только с помощью горячего формования.

Декоративная потолочная плитка из пенополистирола отлично скрывает мелкие шероховатости предыдущего покрытия или осыпавшуюся штукатурку.

Лепнина из полиуретана позволяет создавать оригинальные декоративные конструкции. Читайте подробнее в нашей статье.

Дом, возведенный из сэндвич-панелей обладает хорошими термоизоляционными свойствами и поможет сохранить тепло при низких температурах и прохладу в летнюю жару. Подробнее

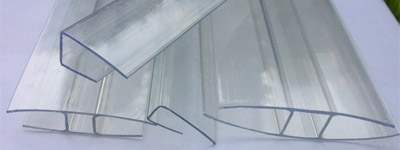

Профили из поликарбоната

При монтаже листов поликарбоната на стены и крыши используются профили, которые выполнены из того же материала. Они, за счет своих свойств, дают полную прозрачность конструкции, почти без видимых соединений. Такие профили используют для эстетической ценности строения, его светопроницаемости, создания визуальной легкости конструкций, эффекта их парения над основным сооружением.

Профили из поликарбоната изготавливаются разъемные и неразъемные. Они имеют ряд преимуществ перед аналогичными изделиями из других материалов — они более легкие, влагостойкие, высокопрочные. Профили, так же, как и другие детали из этого полимера, используемые для внешних конструкций, покрыты защитными пленками.Разъемные профили

Такие детали состоят из двух частей – короба и крышки. Используют их и в вертикальном остеклении, и в перекрытиях. Профиль достаточно пластичен и может использоваться в арочных конструкциях.

Эти изделия надежно соединяют листовой поликарбонат, и дают требуемый зазор, необходимый для гашения термических расширений материала. Разнообразие цветовой гаммы профилей позволяет подобрать нужный оттенок под цвет всего остекления.

Неразъемные профили

К этим изделиям можно отнести торцевые, которые используют для закрытия свободных сторон панелей или декоративного оформления листов поликарбоната. Соединяющие профили также относятся к категории неразъемных — их используют для стыковки листов между собой. Все изделия выпускаются с различным оттеночным оформлением.

Литьевой поликарбонат

Литьевой поликарбонат – материал, приобретаемый фирмами, которые имеют производственные мощности для выпуска готовых изделий.

Может реализовываться в гранулированном сыпучем виде с различной степенью окрашенности – от прозрачного до темного, в виде монолитных слитков или в форме дробленых отходов, годных для вторичной переработки.

Сортамент литьевого поликарбоната весьма велик, и предоставляет производителю широкий выбор в зависимости от вида конечного продукта и требований, предъявляемых к нему.

Сфера применения поликарбонатов постоянно расширяется. Разнообразие форм его выпуска и уникальные качества предоставляют широкие возможности для реализации самых смелых технологических решений, архитектурных проектов и дизайнерских задумок.

Сотовый поликарбонат — технические характеристики в подробностях

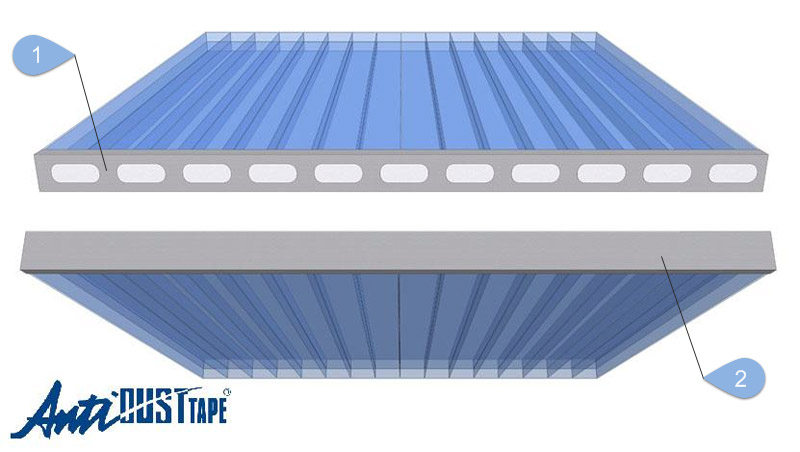

Полимерные материалы находят широкое применение в строительстве зданий и сооружений разного назначения. Сотовый поликарбонат представляет собой двух- или трехслойную панель с расположенными между ними продольными ребрами жесткости. Ячеистая структура обеспечивает высокую механическую прочность листа при сравнительно небольшом удельном весе. Чтобы понять и разобраться во всех технических характеристиках сотового поликарбоната рассмотрим его свойства и параметры подробнее.

Что собой представляет сотовый поликарбонат

В поперечном сечении лист напоминает соты прямоугольной или треугольной формы, отсюда собственно и происходит название материала. Сырьем для него является гранулированный поликарбонат, который образуется в результате конденсации полиэфиров угольной кислоты и дигидроксильных соединений. Полимер относится к группе термореактивных пластмасс и обладает рядом уникальных свойств.

Промышленное изготовление сотового поликарбоната осуществляется с применение технологии экструзии из гранулированного сырья. Производство осуществляется в соответствии с техническими условиями ТУ-2256-001-54141872-2006. Указанный документ также используется в качестве руководства при сертификации материала в нашей стране.

Основные параметры и линейные размеры панелей должны строго соответствовать требованиям нормативов.

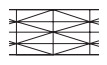

Структура сотового поликарбоната при поперечном разрезе может быть двух видов:

Его листы выпускают со следующей структурой:

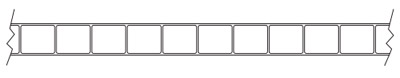

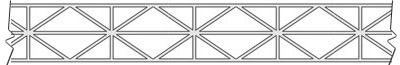

2H – Двухслойная с ячейками прямоугольной формы.

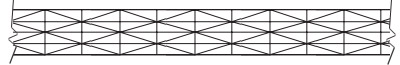

3X – трехслойная структура с комбинацией из прямоугольных ячеек с дополнительными наклонными перегородками.

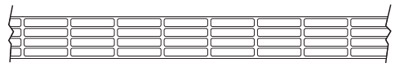

3H — трехслойные листы с прямоугольной структурой сот, выпускают толщиной 6, 8, 10 мм.

5W — пятислойные листы с прямоугольной структурой сот, как правило имеют толщину 16 — 20 мм.

5X — пятислойные листы состоящие как из прямых так и из наклонных ребер, выпускают толщиной 25 мм.

Линейные размеры листов поликарбоната сотового приведены в таблице:

| Характеристики | Ед. измерения | Параметры | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Толщина листа | мм | 4 | 6 | 8 | 10 | 16 | 16 | 20 | 25 |

| Количество слоев (стенок) | 2H | 2H | 2H | 2H | 3X | 3H | 6H | 5X | |

| Структура сот |  |

|

|

|

|

|

|

|

|

| Расстояние между ребрами жесткости | мм | 6 | 6 | 10,5 | 10,5 | 25 | 16 | 20 | 20 |

| Ширина листа | м | 2,1 | 1,2 | ||||||

| Минимальный допустимый радиус изгиба | м | 0,7 | 0,9 | 1,2 | 1,5 | 2,4 | 2,4 | 3,0 | Не рекомендуется |

| Удельный вес листа | кг/м2 | 0,8 | 1,3 | 1,5 | 1,7 | 2,5 | 2,8 | 3,1 | 3,4 |

| Длина панелей | мм | 6000 и 12000 (допускается отклонение от номинального размера в 1,5 мм для прозрачных листов и 3 мм для цветных) |

|||||||

Допускается выпуск панелей с другими параметрами помимо тех, что указаны в технических условиях по согласованию с заказчиком. Толщина ребер жесткости определяется производителем, максимально допустимое отклонение для данного значения не устанавливается.

Температурные режимы применения сотового поликарбоната

Поликарбонат сотовый обладает исключительно высокой стойкостью к неблагоприятным условиям внешней среды. Температурные режимы эксплуатации напрямую зависят от марки данного материала, качества сырья и соблюдения технологии производства. Для подавляющего большинства типов панелей этот показатель составляет от – 40 ° C до + 130° C.

Некоторые виды поликарбоната способны выдерживать экстремально низкие температуры до — 100 °C без разрушения структуры материала. При нагревании или охлаждении материала происходит изменение его линейных размеров. Коэффициент линейного термического расширения для данного материала составляет 0,0065 мм/м- °C, определяется в соответствии со стандартом DIN 53752.

Максимально допустимое расширение поликарбоната сотового не должно превышать 3 мм на 1 м, как по длине, так и по ширине листа. Как видно поликарбонат обладает значительным термическим расширением, именно поэтому при его монтаже необходимо оставлять соотвествующие зазоры.

Изменение линейных размеров сотового поликарбоната в зависимости от температуры окружающей среды.

Химическая стойкость материала

Панели, используемые для отделки, подвергаются воздействию самых разнообразных деструктивных факторов. Сотовый поликарбонат отличается высокой устойчивостью к большинству химических инертных веществ и соединений.

Не рекомендуется применение листов в контакте со следующими материалами:

1. Цементные смеси и бетон.

2. ПВХ пластифицированный.

3. Аэрозоли инсектицидными.

4. Сильнодействующими моющими средствами.

5. Герметики на основе аммиака, щелочей и уксусной кислоты.

6. Галогенные и ароматические растворители.

7. Растворы метилового спирта.

Поликарбонат обладает высокой химической устойчивостью к следующим соединениям:

1. Концентрированные минеральные кислоты.

2. Солевые растворы с нейтральной и кислотной реакцией.

3. Большинство видов восстановителей и окислителей.

4. Спиртовым растворам, за исключением метанола.

При монтаже листов следует применять силиконовые герметики и специально разработанные для них уплотнительные элементы типа EPDM и аналоги.

Механическая прочность сотового поликарбоната

Панели благодаря сотовой структуре способны выдерживать значительные нагрузки. Вместе с тем поверхность листа подвержена абразивному воздействию при длительном контакте с мелкими частицами типа песка. Возможно образование царапин при соприкосновении с шероховатыми материалами достаточной твердости.

Показатели механической прочности поликарбоната во многом зависят от марки и структуры материала.

В процессе испытаний панели показали следующие результаты:

| Единицы измерения | Премиум | Эконом класс | |

|---|---|---|---|

| Предел прочности на разрыв | МПа | 60 | 62 |

| Деформация относительная при достижении предела прочности | % | 6 | 80 |

| Предел текучести | МПа | 70 | — |

| Относительная деформация при достижении предела текучести | % | 100 | — |

| Вязкость ударная | кДж/мм | 65 | 40 |

| Деформация упругая | кДж/мм2 | 35 | — |

| Показатели твердости по Бринеллю | МПа | 110 | — |

Проверка сотового поликарбоната по показателям прочности осуществляется в соответствии со стандартом ISO 9001:9002. Производитель гарантирует сохранение эксплуатационных характеристик в течение не менее чем пяти лет при условии правильной установки листов и применении специального крепежа.

Толщина листа и удельный вес

Технология производства обеспечивает возможность изготовления сотового поликарбоната разных типоразмеров. В настоящее время промышленность выпускает панели толщиной в 4, 6, 8, 10, 16, 20 и 25 мм с разной внутренней структурой панелей. Плотность поликарбоната составляет величину в 1,2 кг/м 3, определен по методу измерений предусмотренных стандартом DIN 53479.

Для панелей этот показатель зависит от толщины панели, а также от количества слоев и шага ребер жесткости и площади их сечения.

Для большинства распространенных марок сотового поликарбоната данные приведены в таблице:

| Толщина листа, мм | 4 | 6 | 8 | 10 | 16 | 16 | 16 | 20 | 25 |

| Количество стенок | 2 | 2 | 2 | 2 | 3 | 3 | 6 | 6 | 5 |

| Шаг ребер жесткости, мм | 6 | 6 | 10,5 | 10,5 | 25 | 16 | 20 | 20 | 20 |

| Удельный вес, кг/м- | 0,8 | 1,3 | 1,5 | 1,7 | 2,5 | 2,8 | 2,8 | 3,1 | 3,4 |

Стойкость сотового поликарбоната к ультрафиолетовому излучению

Характеристики сотового поликарбоната способны обеспечить надежную защиту от жестокого излучения в UV диапазона. Для достижения такого эффекта в процессе производства на поверхность листа методом соэкструзии наносится прослойка специального стабилизирующего покрытия. Даная технология гарантированно обеспечивает минимальный срок эксплуатации материала в течение 10 лет.

При этом отслоение защитного покрытия в процессе эксплуатации не происходит по причине сплавления полимера с основой. При установке листа следует внимательно осмотреть маркировку и правильно сориентировать его. Покрытие для защиты от ультрафиолетового излучения должно быть обращено наружу. Светопропускание панели зависит от ее цвета и для неокрашенных листов данный показатель составляет от 83% до 90%. Прозрачные цветные панели пропускают не более 65% , при этом поликарбонат отлично рассеивает прошедший сквозь них свет.

Теплоизолирующие свойства сотового поликарбоната

Сотовый поликарбонат обладает весьма приличными теплоизоляционными характеристиками. Причем тепло сопротивляемость данного материала достигается не только за счет того, что внутри его содержится воздух, но и потому, что сам материал обладает большим тепловым сопротивлением чем стекло или ПММА такой же толщины.

Коэффициент теплопередачи, который характеризует теплоизолирующие свойства материала, зависит от толщины и структуры листа. Он колеблется в пределах 4,1 Вт/(м² ·К) (для 4 мм) до 1,4 Вт/(м²·К) (для 32 мм). Сотовый поликарбонат является наиболее приемлемым материалом, там где нужно сочетать прозрачность и высокую теплоизоляцию. Именно поэтому данный материал стал таким популярных при производстве теплиц.

Промышленная теплица из поликарбоната.

Пожарные характеристики

Поликарбонат сотовый отличается стойкостью к высокотемпературным воздействиям. Данный материал относится к категории В1, которая европейской классификацией характеризуется как самозатухающая и трудновоспламеняемая. При горении поликарбонат не выделяет газов токсичных и опасных для человека и животных.

Под действием высокой температуры и открытого пламени происходит разрушение структуры и образование сквозных отверстий. Материал значительно уменьшается по площади и удаляется от источника нагрева. Появление отверстий обеспечивает удаление из очага пожара продуктов горения и избыточного тепла.

Срок эксплуатации

Производители сотового поликарбоната гарантируют сохранение основных технических характеристик материала на срок службы до 10 лет, при условии соблюдения правил монтажа и ухода. Наружная поверхность листа имеет специальное покрытие, обеспечивающее защиту от ультрафиолета. Повреждения его значительно сокращает срок службы панели и приводит к ее преждевременному разрушению.

В местах где имеется опасность механического повреждения полкарбоната следует применять листы толщиной не менее 16 мм. При установке панелей учитывается необходимость исключения контакта с веществами, длительное воздействие которых способствует их разрушению.

Шумоизоляция

Сотовая структура поликарбоната способствует низкой акустической проницаемости материала. Панели обладают ярко выраженным шумоизолирующим свойством, которые напрямую зависят от типа листа и его внутреннего строения. Многослойный сотовый поликарбонат толщиной 16мм и более обеспечивает угасание звуковых волн в пределах 10-21 дБ.

Устойчивость к воздействию влаги

Данный листовой материал не пропускает и не поглощает влагу, что делает его незаменимым при проведении кровельных работ. Основная сложность во взаимодействии сотового поликарбоната с водой заключается в ее проникновение внутрь панели. Удаление ее без демонтажа конструкций практически невозможно.

Длительное нахождение влаги в сотах способно вызвать ее зацветание и постепенное разрушение.

В целях исключения подобного развития событий в процесс монтажа следует применять только специальный крепеж с уплотнительными элементами. Кромки поликарбоната оклеиваются специальной лентой. Наиболее простой способ очистить соты — продувка их сжатым воздухом из баллона или компрессора.

Для защита кромки от влаги применяется: 1. — специальная клейкая лента, 2. — специальный профиль, который надеется поверх наклеенной ленты.

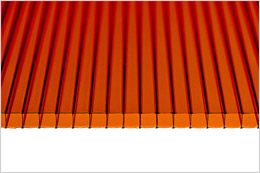

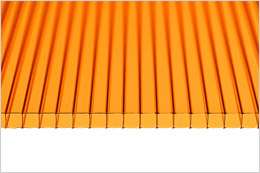

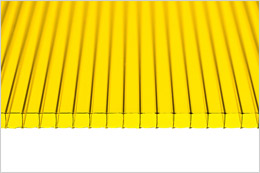

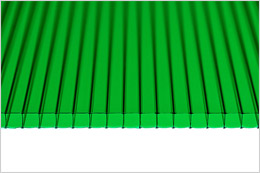

Цветовая гамма панелей

Сотовый поликарбонат поставляется на рынок в прозрачном и окрашенном вариантах.

Производители предлагают потребителю панели следующих цветов:

Бирюзовый

Синий

Красный

Бронзовый

Оранжевый

Гранатовый

Желтый

Зеленый

Серый

Прозрачный

Молочный

Существует также и полностью непрозрачный вариант панелей серебристого оттенка. Светопроницаемость сотового поликарбоната зависит от его толщины и его внутренней структуры. Для прозрачного материала светопропускание составляет от 86% для 4 мм листа, до 82% для 16 мм материала. Окрашивание материала осуществляется в массиве, что способствует сохранению цвета в течение всего срока эксплуатации.

Назначение и сферы применения материала

Поликарбонат сотовый в основном используется в строительстве для возведения кровель и ограждающих конструкций.

Данный материал в силу своих исключительных свойств все чаще применяется для изготовления следующих элементов:

1. Арочные конструкции

2. Навесы над входными дверями

3. Остановки общественного транспорта

4. Навесы для машин

5. Экраны звукоизолирующие вдоль железнодорожных путей и высокоскоростных шоссе

6. Теплицы

В частных домовладениях такие панели используются для остекления веранд, мансард, беседок или летних кухонь. Еще одна сфера применения панелей — производство сельскохозяйственных теплиц, которые отличаются долговечностью.

Сложность монтажа сотового поликарбоната

Установка сотового поликарбоната осуществляется путем крепления на каркас из стального или алюминиевого профиля. Допускается изгибание листов поперек ребер жесткости, данное свойство широко используется при изготовлении козырьков и кровель. Минимальный радиус закругления панели зависит от ее толщины в обратной зависимости. Сотовый поликарбонат толщиной 25 мм не подлежит изгибанию.

При выполнении монтажа необходимо выполнять ряд правил:

1. Резка панелей толщиной до 10 мм осуществляется остро заточенным ножом, пилой с мелкими зубьями

2. Сверление производится дрелью минимальное расстояние от края не менее 40 мм

3. Панели крепятся к каркасу при помощи самонарезающих винтов с уплотнительными шайбами

4. Отдельные листы стыкуются между собой при помощи специальных соединительных элементов

Если вы заметили ошибку, не рабочее видео или ссылку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Характеристики поликарбоната — свойства уникального материала

Сегодня поликарбонат является наиболее популярным материалом для проведения работ, связанных с остеклением зданий и различных сооружений. Этому есть вполне понятные причины. Являясь синтетическим полимером, состоящим в основном из углерода, это уникальный материал по своим свойствам намного превосходит все остальные прозрачные аналоги. Характеристики поликарбоната дают возможность использовать его во многих отраслях строительства, сельского хозяйства, в сфере торговли, спорта и развлечений. Промышленность производит выпуск этого листового пластика в монолитном и сотовом исполнении.

Технические характеристики поликарбоната

Поликарбонат является полимерным пластиком, состоящим из фенола и угольной кислоты. Являясь экологически чистым материалом, он имеет ряд технических характеристик, которые обуславливают его универсальность в различных отделочных и строительных работах.

Это следующие характеристики:

- Размер.

- Вес.

- Прочность.

- Прозрачность.

- Теплопроводность.

- Радиус изгиба.

- Рабочий диапазон температур.

- Химическая устойчивость.

Знание технических характеристик поликарбоната необходимо при планировании работ для успешного достижения конкретной цели.

Размер

Согласно принятого в мире стандарта, промышленность выпускает изделия из поликарбоната в единых размерах.

Для сотового листа они следующие:

- длина — 300, 600 и 1200 см;

- ширина — 210 см;

- толщина — 3, 3,5, 4, 6, 8, 10, 12, 16, 25, 32 и 40 мм.

Ребра жесткости могут быть прямыми, а могут иметь Х-образную форму. Строение листа может иметь одно-, двух- или трехкамерное. Чем больше камер, тем выше прочность материала.

Монолитные панели характеризуются следующими показателями:

- длина — 3,05 м;

- ширина — 2,05 м;

- толщина — 1, 1,8, 2, 3, 4, 5, 6, 7, 8, 9, 10, и 12 мм.

Монолитный поликарбонат с успехом используется в качестве замены кварцевому стеклу в местах, где нужно остекление с повышенной прочностью.

Вес

Удельный вес остекления необходимо знать при расчетах таких элементов конструкции, как фундамент, опоры и каркас. У поликарбоната этот показатель в 2 раза меньше, чем у силикатного стекла и составляет всего 1,2 г/см³. При этом его ударная прочность в десятки раз больше.

1 м² монолитной панели весит 1,2 кг. 3-мм панель этого материала с успехом заменит 8-мм кварцевое стекло, имея вес в 6 раз меньше.

Сотовые панели настолько легки, что практически не оказывают давления на несущую конструкцию.

Удельный вес 1 м² двухслойного пластика составляет (при толщине):

- 3 мм — 0,55 кг;

- 4 мм — 0,65 кг;

- 6 мм — 1,3 кг;

- 8 мм — 1,5 кг;

- 10 мм — 1,7 кг;

- 12 мм — 2,0 кг;

- 16 мм — 2,5 кг;

- 25 мм — 3,5 кг;

- 32 мм — 3,7 кг;

- 40 мм — 4,2 кг.

Нетрудно подсчитать, что панель 2,1х12 м даже самой большой толщины будет весить около 100 кг, что позволяет работать с ней без применения погрузочной техники.

Прочность

Именно благодаря своей прочности панели из поликарбоната наиболее востребованы во многих отраслях строительства. Вязкая структура пластика не дает ему трескаться и разлетаться от удара. Этот фактор очень ценен для остекления мест, где находятся люди. Панели упругие и лишь прогибаются.

На сегодняшний день поликарбонат является наиболее прочным из всех прозрачных листовых материалов. Он в 200 раз прочнее стекла и в 10 раз прочнее акрила. Начиная от толщины 6 мм, сотовый материал не боится ударов града, а 10 мм монолитный пластик является пуленепробиваемым. При этом, он не меняет свои показатели, как при низких, так и при очень высоких температурах.

Такое свойство позволило использовать этот материал для изготовления таких изделий:

- окон в банках и офисах;

- иллюминаторов морских и воздушных судов;

- защитных масок, шлемов и очков;

- остеклений спортивных, торговых и учебных заведений;

- прозрачных крыш;

- рекламных щитов;

- аквариумов;

- прочных козырьков и навесов;

- уличных плафонов;

- защитных перегородок.

Использование различной цветовой гаммы и способов тонирования позволяют создавать, как полностью прозрачные, так и матовые конструкции.

Прозрачность

Благодаря относительной простоте изготовления и применяемым технологиям, полимерным панелям можно придать любой оттенок и степень прозрачности. Полностью прозрачный материал, в зависимости от толщины, пропускает от 82 % до 90 % естественного света. Степень прозрачности зависит от концентрации красителя, добавленного в материал.

Сотовое устройство помогает рассеивать солнечные лучи, улучшая качество освещения. Применение прозрачных кровельных материалов позволяет добиться значительной экономии, за счет использования естественного освещения в дневное время.

На все изделия, предназначенные для использования на открытой местности, наносится слой защитного ультрафиолетового покрытия. Это позволяет, не только продлить срок службы остекления, но и защитить от излучения людей и имущество.

Изгибание листов при изготовлении криволинейных конструкций приводит к внутреннему напряжению материала. Это усиливает жесткость и увеличивает прочность панели.

Теплопроводность

Из-за малой внутренней плотности изделия из поликарбоната имеют теплопроводность, которая намного ниже, чем у оконного стекла. Стеклопакет из монолитного пластика в 3 раза эффективнее защищает от тепла и холода, чем подобное изделие из обычного стекла. При этом его прочность будет в десятки раз выше.

Использование сотового поликарбоната кроме эстетической составляющей выполняет задачу звукоизоляции и теплоизоляции. Воздух, находящийся между его стенками отлично защищает помещения от шума и холода.

Эти технические характеристики поликарбоната использованы для остекления таких сооружений:

- парников;

- теплиц;

- оранжерей;

- стадионов;

- животноводческих комплексов;

- рынков;

- крытых аквапарков.

Применяя тонированный материал можно добиться дополнительного эффекта, так как он, нагреваясь от солнца, будет согревать помещение.

Радиус изгиба

Довольно часто панели из поликарбоната применяются для изготовления арочных и куполообразных конструкций.

Это могут быть:

- козырьки;

- навесы;

- остановки общественного транспорта;

- переходы над автомобильными и железными дорогами;

- ларьки, киоски и павильоны.

Для материала определенной толщины существует свой минимальный радиус, под которым его можно изгибать. Уменьшение этого радиуса может привести к чрезмерному напряжению панели и даже ее разрушению.

Для сотового пластика эти размеры следующие:

- 3 мм — 0,55 м;

- 4 мм — 0,7 м;

- 6 мм — 1,05 м;

- 8 мм — 1,4 м;

- 10 мм — 1,75 м;

- 12 мм — 2,3 м;

- 16 мм — 3,0 м;

- 25 мм — 5,0 м;

- 32 мм — 6,4 м;

- 40 мм — 8,2 м.

Способность полимера к изгибу можно использовать для перевозки в свернутом виде.

Монолитный поликарбонат можно изгибать с таким минимальным радиусом:

- 1 мм — 0,25 м;

- 2 мм — 0,30 м;

- 3 мм — 0,45 м;

- 4 мм — 0,60 м;

- 5 мм — 0,75 м;

- 6 мм — 0,85 м;

- 7 мм — 0,95м;

- 8 мм — 1,1 м;

- 9 мм — 1,3 м;

- 10 мм — 1,5 м;

- 12 мм — 2,5 м.

Свойство к изгибу позволяет применять сотовый материал для остекления поверхностей самых разных форм и размеров.

Рабочий диапазон температур

Поликарбонат сохраняет свои рабочие свойства при температуре от — 50º С до + 120º С. Это позволяет использовать его для строительства практически в любой климатической зоне страны. Изменение температуры в меньшую или большую сторону приводит к значительным изменением размера материала. Так, сезонный перепад температуры в 70º С может привести к изменению размера пластика в пределах 3 см на 1 метр.

Материал негорючий. При пожаре он плавится, выделяя в воздух углекислый газ и водяной пар. Горение поликарбоната происходит при температуре, превышающей + 5000º С. В обычных условиях встретить такие показатели просто невозможно.

В случае пожара поверхность из пластика не разрушается, а деформируется, образуя отдельные отверстия. Через них выходит дым и тепло, облегчая тушение пожара. Кроме этого, пластик не образует осколки, которые могут поранить людей.

Химическая устойчивость

Поликарбонат может взаимодействовать со многими материалами без изменения качественных параметров.

Так, он устойчив к таким материалам:

- органическим и синтетическим маслам;

- соляным растворам;

- кислотам;

- окислителям;

- мылу и стиральному порошку.

Структура материала нарушается от взаимодействия с:

- аммиаком;

- щелочью;

- ацетоном;

- метиловым спиртом.

Поликарбонат легок в обработке и обслуживании. Срок его службы достигает 25-30 лет.

Основные свойства поликарбоната — Все о поликарбонате

Основные свойства и применение поликарбоната

Поликарбонат является линейным полиэфиром угольной кислоты.

Поликарбонат очень необычен из-за сочетания высокой термостойкости и прозрачности.

Он достаточно необычен в связи с сочетанием высокой термостойкости, прозрачности и высокой ударной вязкости.

Поликарбонат является одним из наиболее удачных вариантов замены стекла в использовании со светопрозрачными конструкциями. Данный материал сочетает в себе низкий вес, высокую прочность, хорошие оптические свойства, широкий, по сравнению с другими пластиками, температурный диапазон использования (от -40°С до +120°С), долговечность, огнестойкость, гибкость, достаточные теплоизоляционные свойства, в многостенных панелях. Поликарбонат обладает высокой химической устойчивостью к большей части неинертных веществ, что предоставляет возможность использовать его в агрессивных средах.

Конструкция поликарбоната.

Однако по своей природе поликарбонат не устойчив к воздействиям ультрафиолетовых лучей. Материал, который не имеет специальной защиты, на протяжении нескольких лет сможет стать непригодным для дальнейшего использования. Для удобства определения слоя с УФ защитой на защитную полиэтиленовую пленку должна наноситься маркировка.

Поликарбонат по экологическим параметрам не уступает стеклу, а по прочности намного его превосходит. Свойства этого материала мало изменяются с повышением температуры, а чрезмерно низкие температуры, которые ведут к хрупким разрушениям, находятся за пределами отрицательных возможных температур использования. По технологии изготовления делится на поликарбонат сотовый и поликарбонат листовой. Технологии изготовления подобных материалов определяют также сферу их применения.

Широко используется поликарбонат и производителями различных изделий при помощи литья под давлением. В большинстве случаев литьем можно получить изделия для светотехники и оптики. Для изготовления данных видов изделий используются специальные литьевые марки полимеров.

Первичный товарный поликарбонат в большинстве случаев представляет собой прозрачные гранулы, которые расфасовываются в мешки либо бег-беги.

Вернуться к оглавлению

Где применяют поликарбонат?

Поликарбонатная пленка применяется в качестве устройства теплицы для растений.

Основное применение поликарбоната — поликарбонатная пленка, которая предназначается, чтобы была возможность упаковывать пищу при повышенных температурах. Перспективные области использования — пакеты, которые стерилизуются в автоклавах и упаковки, которые предназначаются для использования их в микроволновых печах, упаковка различных медицинских изделий. Из поликарбонатов формируют разогреваемые подносы с готовыми блюдами, упаковка, которая обозначается «кипяти в упаковке». В каждом из данных случаев используется высокая теплостойкость.

Вернуться к оглавлению

Своиства и применение поликарбонатной пленки

Конструкция арки из поликарбоната.

Свойства поликарбонатов мало меняются с ростом температур. Проницаемость для паров воды и газа высокая, в связи с тем чтобы улучшить барьерные свойства, на поликарбонатную пленку необходимо наносить покрытие. Преимуществом использования ПК-пленки является размерная ее стабильность. Она абсолютно непригодна для усадочной пленки. Следует знать, что нагревание подобной пленки до 150°С (то есть выше точки размягчения) на протяжении 10 минут даст усадку всего 2%. Поликарбонат может легко свариваться как ультразвуковым, так и импульсным способами, помимо того, можно сваривать его и при помощи обыкновенной сварки горячими электродами.

Пленку есть возможность с легкостью формовать в изделия, при этом могут быть большие степени вытяжки с хорошим воспроизведением формовых деталей. Хорошая печать может быть получена разными методами: флексографией, шелкографией, гравировкой.

Вернуться к оглавлению

Свойства и и характеристики сотового поликарбоната

Сотовый поликарбонат — это пластик, который изготавливается из поликарбоната высокого качества при помощи использования метода экструзии, что предполагает расплавление гранул и выдавливание данной массы через специальную форму (фильеру), которая будет определять строение и конструкцию листа. В результате получатся полые листы, которые имеют ячеистую структуру. В них два или более поликарбонатных слоев соединяются продольными внутренними ребрами жесткости, которые ориентированны в направлении длины листа.

Сотовый поликарбонат — пластик, изготовленный из высококачественного поликарбоната.

Высокая прочность и пластичность самого материала предоставляет возможность получать листы с очень тонкими стенками (около 0,3-0,7 мм) при помощи использования экструзионного способа. При этом исключаются потери ударопрочных характеристик. Подобные листы будут иметь малый вес. Воздух, который содержится в пустотах между слоями листа, способен обеспечить высокие его теплоизоляционные свойства. Ребра жесткости обеспечивают большую конструктивную прочность в соотношении к весу.

Поликарбонат имеет следующие преимущества:

- Высокая термостойкость.

- Сверхвысокая ударная прочность. При малом весе сотовый поликарбонат приблизительно в 200 раз прочнее стекла и в 9 раз прочнее, чем акриловые пластики или ПВХ.

- Высокая огнестойкость.

- Высокие свойства теплоизоляции, низкая теплопроводность.

- Чрезвычайная легкость. Малый удельный вес: сотовый поликарбонат весит в 15 раз меньше стекла и в 3 раза меньше, чем акрил такой же толщины. Легкость листов при этом позволяет создавать оригинальные, легкие и элегантные конструкции.

- Высокая светопроницаемость, прозрачность достигает 86%.

- Высокая химическая устойчивость.

- Хорошая звуко- и шумоизоляция.

- Прочность на разрыв и на изгиб.

- Хорошая устойчивость к атмосферным воздействиям.

- Безопасность остекления. Подобный материал не разбивается, не дает трещин, соответственно, острых осколков в случае удара.

- Долговечность, неизменность свойств, срок службы изделий из данного материала по гарантии достигает 12 лет.

- Защита от ультрафиолетового излучения. Защитный специальный слой будет препятствовать проникновению самых вредных УФ излучений для внутреннего помещения.

- Отличные конструкционные возможности.

Монолитный поликарбонат — светопрозрачный пластик, по составу напоминающий сотовый поликарбонат.

Следует знать некоторую информацию и о монолитном поликарбонате. Это светопрозрачный пластик, который обладает всеми теми же преимуществами, что и сотовый поликарбонат, однако имеет гораздо большую прочность. Лист, который имеет толщину 12 мм, не может пробить пуля из пистолета. Однако следует знать, что подобный материал является более дорогим и тяжелым. Монолитный поликарбонат является идеальным материалом для остекления мест, в которых требуется прочность и легкость материала.

Существуют и другие варианты использования данного материала.

Поликарбонат достаточно успешно используется, для того чтобы изготавливать такие конструкции, как:

- навесы для автозаправочных станций, рынков, автомобильных стоянок, детских площадок и бассейнов;

- веранды, козырьки, «чайные домики», душевые кабинки, беседки;

- световые фонари, светопропускающие кровли для спортивных, частных и промышленных зданий;

- оранжереи и теплицы в промышленном и частном применении;

- подвесные потолки, перегородки в офисах, декорации стен в клубах и театрах;

- стенды, световые короба.

Данный материал имеет достаточно большое количество преимуществ, в связи с чем применение поликарбоната сегодня пользуется популярностью.

Свойства поликарбоната: характеристики и применение материала

Современные производители предлагают широкий ассортимент материалов, которые могут использоваться в разных сферах деятельности и отличаться как техническими характеристиками, так и особенностями использования.

Среди синтетических полимеров особую популярность на протяжении последнего времени завоевывает поликарбонат, который является результатом нескольких этапов синтеза разных химических элементов. В процессе производства материал получает форму мелких гранул, которые в таком виде хранятся или транспортируются для дальнейшей обработки. Конечный продукт, который проходит дополнительные этапы переработки, делится на два вида: сотовый и монолитный. Он имеет отличные свойства и широко используется во многих сферах деятельности.

Схема ударопрочность

Характеристики поликарбоната

В результате завершения последнего этапа обработки карбоната получается аморфный термопластный материал определенной конструкции. Он обеспечивает на протяжении всего периода использования отличные тепловые и электрические, а также оптические свойства, практически не поддается механическому воздействию. Аналогичное сочетание данных свойств одновременно не имеют другие современные материалы. Среди основных особенностей данного продукта можно отметить:

- прозрачность;

- высокий уровень ударной вязкости независимо от температуры;

- широкая цветовая гамма;

- глянцевая поверхность;

- тепло- и огнестойкость.

Свойства

Сочетание таких характеристик обеспечивает отличный результат на протяжении всего эксплуатационного периода. При этом он имеет широкую сферу применения в разных областях.

Особенности производственного процесса

Отличные эксплуатационные характеристики и функциональность достигаются благодаря важным составляющим производственного процесса. Поликарбонат можно использовать в качестве сырья для изготовления полуфабрикатов или готовой продукции, которые имеют различное применение. Широкий спектр характеристик позволяет использовать данный материал в разных производственных отраслях, в том числе промышленной и сельскохозяйственной, в качестве достойной замены стекла или металла. В процессе переработки поликарбоната можно использовать различные технологии, например:

- литье под определенным давлением;

- процесс прессования;

- экструзию.

В зависимости от выбранного способа обработки материала можно регулировать его свойства и эксплуатационные особенности. На фото можно ознакомиться с внешним видом поликарбоната в результате разных типов переработки.

Основные виды поликарбоната

В зависимости от технологических особенностей и способов производства можно получить разные виды полимерной продукции. Их отличительными чертами являются физические свойства, сфера применения, уровень качества и индивидуальные особенности. На сегодняшний день можно выделить два основных вида материала:

- монолитный;

- сотовый.

В первом случае он изготавливается в виде прозрачного пластика, который пропускает свет. Для его производства используются специальные гранулы, обработка которых осуществляется путем экструзии или литья. Благодаря отличному сочетанию целого ряда свойств одновременно, он имеет широкую область применения.

Сотовый вид поликарбоната является пластиком, в котором есть пустоты с ребрами, имеющими высокий уровень жесткости. Для его производства предусматривается процесс плавления, в результате которого гранулы пропускаются через специальные формы под определенным давлением. Ребра жесткости в данной продукции всегда соответствуют направлению длины готового изделия.

Такие листы имеют хорошую пластичность и прочность, сохраняют свои характеристики при широком диапазоне температур и огнеустойчивы. Отличные характеристики позволяют использовать данную продукцию во многих строительных сферах деятельности и производстве.

Области использования материала

Вместе с отличными показателями прочности и надежности, полимерный материал имеет низкий показатель поглощения влаги, в результате чего его первоначальные размеры практически не изменяются. Это позволяет использовать его для производства электроизоляционных и конструкционных приборов, инструментов, в которых важна высокая точность, элементов электронной и бытовой техники.

Материал можно использовать в агрессивной среде, при этом обеспечивается максимальное сохранение первоначальных параметров и характеристик, как физических, так и химических. Данный материал может стать отличной альтернативой цветным металлам и сплавам, силикатному стеклу. В строительной сфере он также нашел широкое применение благодаря прекрасным характеристикам, которые сохраняются без изменений в процессе длительного периода эксплуатации.

Автор:

Антон Ермолов

Свойства поликарбоната — применение физических и химических характеристик

Поликарбонат — распространенный и востребованный материал в строительной индустрии. Его преимуществом над многими другими обшивочными изделиями является практичность, довольно демократическая цена и повышенная степень прочности. В данной статье рассмотрим свойства поликарбоната и его применение. Следует заметить, что данный полимерный материал используется во многих промышленных отраслях, а также сельском хозяйстве, строительстве и т.д.

Характеристики

Поликарбонат изготавливается из полимеров на высокотехнологичном оборудовании в заводских условиях. Представлен в виде листов стандартных размеров (ширина 2,05 м, длина 3,05 м) разной толщины (2-12 мм). В зависимости от назначения и рода работ применяется два вида поликарбоната:

- монолитный;

- сотовый.

Монолитный представлен в виде сплошных гладких листов. Характеризуется большой прочностью и неплохой гибкостью. Сотовый изготовлен из двух тонких параллельно скрепленных вертикальными перепонками листов. Система перепонок образует решетчатую структуру. Пространство между перепонками заполнено воздухом, что обеспечивает отличные теплопроводные качества материала.

На заметку: В состав сплава при производстве добавляется специальное вещество, которое обладает способностью поглощать ультрафиолетовое излучение. Поэтому поликарбонатные прогоны часто используются для монтажа сооружений, защищающих от прямых солнечных лучей.

Применение

Как оговаривалось выше, поликарбонатные изделия применяются очень широко в различных сферах:

- В строительстве — для обшивки поверхностей, изготовления крыш и навесов.

- Для монтажа теплиц и тепличных комплексов, парников.

- Остекление — налажено производство специального полимера заменяющего стекло, при этом обладающего повышенной прочностью.

- Для защиты баннеров, рекламных щитов, табличек.

- Монолитный поликарбонат применяют для производства пуленепробиваемых автомобильных окон (удароупорное стекло).

- Настил для спортивных площадок.

- Обустройство веранд, фасадов и многое другое.

Поликарбонат считается идеальным материалом для выполнения различных перепадов и криволинейных форм, так как обладает отменной гибкостью. Чаще для таких целей используется сотовые поликарбонатные листы, так как они дешевле монолитных.

Свойства

Благодаря своим физическим и химическим свойствам поликарбонат применяется для монтажа теплиц и других сооружений. Какими же свойствами обладает данное полимерное изделие? Благодаря чему материал завоевал такую популярность среди промышленников и простых покупателей?

Физические свойства

Поликарбонат устойчив к механическим ударам. При сильном ударе не крошится как обычное стекло, а просто может возникнуть трещина. Полимер состоит из довольно вязкого вещества, что позволяет ему при сильном давлении деформироваться, при этом его целостность не нарушается. Это единственное полимерное изделие способное выдержать пулевое попадание.

Небольшой вес прогонов позволяет без особых проблем перевозить материал, даже одному человеку. Незначительная масса позволяет без труда монтировать листы на каркас. Несмотря на преимущества, листы обладают большой парусностью, что может привести к их отрыву при плохом или неправильном креплении. Способен выдерживать большое давление при накоплении снега на поверхности.

Устойчив перед значительным передам температур. Сохраняет свои первоначальные качества при температурном режиме от — 40 до +110 °С. Вещество, из которого состоят панели, плохо горит, что делает полимер пожароустойчивым.

Нельзя не отметить оптические качества полимерного изделия. Способность пропускать свет достигает 95 %. Сотовый поликарбонат, благодаря своей структуре, пропускает свет хуже, но при этом отлично его рассеивает, что делает его идеальным материалом для изготовления теплиц. Непрямые солнечные лучи благоприятно влияют на растения в тепличных условиях, так как освещение более мягкое и приятное.

Важная деталь: Благодаря наличию в сплаве вещества способного поглощать ультрафиолетовое излучение материал способен сохранять свою прочность и первоначальные качества не одно десятилетие.

Часто используется как утеплитель, так как обладает отменными теплопроводными свойствами. Шумопоглощающая способность позволяет использовать полимер для шумоизоляции помещений.

Химические свойства

Степень реагирования полимерного вещества с какими-либо химическими составами зависит от степени агрессивности химиката. Наиболее распространенные химические средства, которые применяют для очистки и обработки поверхности:

- моющие;

- дезинфицирующие;

- смазки;

- масла;

- краски и лаки.

Следует заметить, все эти компоненты часто применяются для защиты от влаги. Как же влияет влага на свойства поликарбоната?

Хотя вода является хорошим растворителем и вступает в реакцию со многими химическими веществами, она не оказывает практически никакого влияния на поликарбонат.

Полимер в нормальном состоянии не взаимодействует и не вступает в реакцию с химикатами. Может незначительно терять свои свойства при попадании на него агрессивных химических компонентов, когда материал долгое время находится под нагрузкой (в натянутом состоянии или под давлением большого веса).

Монтаж, хранение и уход

Исходя из свойств данного полимерного покрытия, следует помнить, что:

- при перепадах температур материал имеет свойство расширяться и это необходимо учитывать при монтаже;

- при точечном креплении следует использовать термошайбы, а отверстия под шурупы должны быть шире толщины винта;

- при использовании специально профиля по краям нужно оставлять свободное пространство на уширение.

- протирая полотна влажной тряпкой желательно не использовать средства с абразивной структурой.

Совет: Хранить поликарбонат можно на открытом воздухе, при условии, что его поверхность покрыта специальным защитным веществом отталкивающим ультрафиолетовое излучение.