Принцип работы полуавтоматической сварки — Справочник сварщика

Теперь же, поговорим о полуавтоматической сварке. Создавать о ней отдельный раздел не стоит, так как между автоматической и полуавтоматической сваркой существует небольшое количество отличий. Основное из них – это наличие или отсутствие процесса механизации во время работы. Так, если автоматическая сварка предполагает автоматическое перемещение сварочной проволоки, то полуавтоматическая сварка требует перемещения этой проволоки вручную. Однако назревает вопрос – зачем вообще нужна полуавтоматическая сварка, если есть возможность делать все на автомате, без присутствия человеческого фактора? На самом деле, все очень просто.

Автоматическая сварка очень популярна и распространена при массовом производстве. Так, сварочные аппараты настраиваются под определенную программу, и по мере поступления изделий для сварки, аппараты включаются без вмешательства человека в процесс. Однако, в широком ряде случаев необходимо, чтобы направление шва и формирование его качества, происходило только при содействии человека. Поэтому, такой сваркой и стала полуавтоматическая сварка.

Поэтому, такой сваркой и стала полуавтоматическая сварка.

Такая сварка предусматривает собой простую конструкцию. В ней есть специальный автоматический механизм подачи электродной проволоки, которая подается в специальный гибкий шланг, на сварочный держатель. Так, проволока подается автоматически, а сварщик, глядя на общую картину изделия, направляет наконечник в ту сторону, где необходимо сделать шов и сварное соединение. Именно потому, что проволока подается автоматически, а дуга перемещается вручную, процесс и получил название полуавтоматической сварки.

Происходить полуавтоматическая сварка может как с применением флюса, так и без него. Применение же флюса, позволило использовать полуавтоматическую сварку при толщине, выше 2-2,5 мм. Также, использование флюса позволило заметно увеличить величину сварочного тока, что в свою очередь, поспособствовало улучшению устойчивости дуги и резкому повышению производительности сварки. Кроме того, использование флюса позволило сократить диаметр проволоки, которая используется для сварки, и тем самым, снизить габариты шланги и сварочного аппарата.

Кроме того, использование флюса позволило сократить диаметр проволоки, которая используется для сварки, и тем самым, снизить габариты шланги и сварочного аппарата.

Как правило, используется проволока, диаметром от 1,6-2 мм. Она смотана в бухту, которая находиться в специальной кассете, установленной в сварочном аппарате. Там же, расположился проталкивающий механизм, который подает проволоку через гибкий шланг, непосредственно в держатель, который держит сварщик в руках. Далее, подается сварочный ток на держатель через специальный гибкий шланг, подключенный к сварочному трансформатору. Этот ток, воздействует на электродную проволоку, и при контакте с поверхностью металла, возникает дуга, при помощи которой и выполняется сварка.

Таким образом, полуавтоматическая сварка удобней тем, что с ее помощью можно четко контролировать процесс сварки, и выполнять провары там, где сварщик посчитает нужным.

Полуавтоматическая сварка в среде защитных газов (MIG/MAG) – Осварке.Нет

Полуавтоматическая сварка — механизированная дуговая сварка металлическим плавящимся электродом (проволокой) в среде защитных газов. Способ также известен как MIG/MAG сварка. В зависимости от типа используемого защитного газа различают сварку в инертных газах (MIG) и активных (MAG). В качестве активных газов преимущественно используют сварку в среде углекислого газа. В отличии от ручной дуговой сварки покрытыми электродами при механизированной сварке подача электрода в зону сварки выполняется с помощью механизмов, а сварщик перемещает горелку вдоль оси шва и выполняет колебательные движения электродом по необходимости.

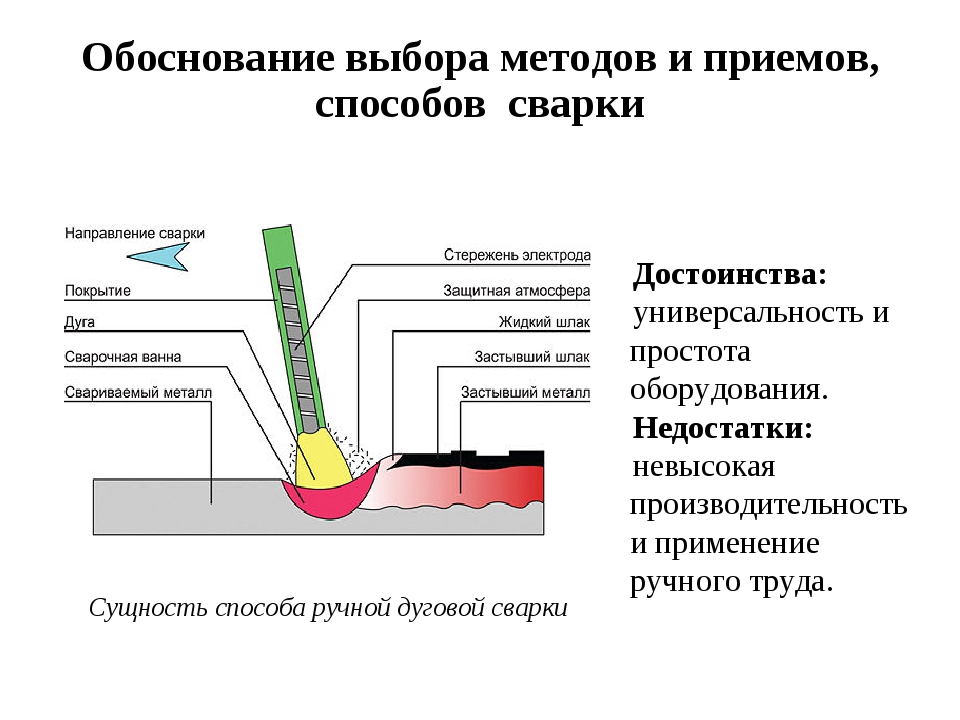

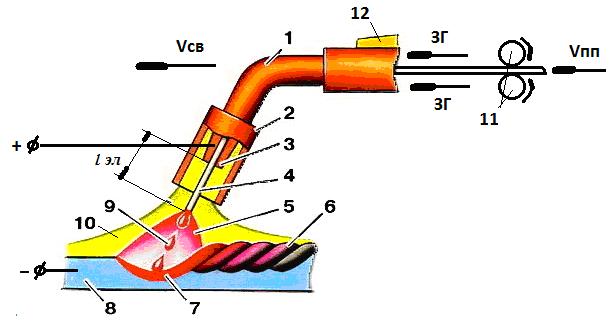

Рис. 1. 1 – горелка, 2 – сопло, 3 – токоподводящий наконечник, 4 – электродная проволока, 5 – дуга, 6 – шов, 7 – ванна, 8 – основной металл, 9 – капля металла, 10 – газовая защита.

Сущность метода и общие принципы полуавтоматической сварки

Механизированная сварка, как и другие виды дуговой сварки, осуществляет за счет большей тепловой энергии сварочной дуги сконцентрированной в месте ее горения. Температура дуги больше температуры плавления металлов, поэтому под ее воздействием кромки сварного изделия плавятся, образуя сварочную ванну из жидкого металла. Дуги при этом горит между основным металлом и сварочной проволокой, которая выполняет функции подвода дуги к зоне сварки и является присадочным металлом для заполнения зазора между кромками.

Температура дуги больше температуры плавления металлов, поэтому под ее воздействием кромки сварного изделия плавятся, образуя сварочную ванну из жидкого металла. Дуги при этом горит между основным металлом и сварочной проволокой, которая выполняет функции подвода дуги к зоне сварки и является присадочным металлом для заполнения зазора между кромками.

Сварочная проволока с кассеты непрерывно подается в зону сварки при помощи подающего механизма, который проталкивает ее по каналу в рукаве к соплу сварочной горелки.

Сварочная дуга, расплавленный металл, конец сварочной проволоки, околошовная зона находятся под защитой газа, выходящего с горелки. Для получения более качественного шва, иногда выполняют подачу защитного газа дополнительно с обратной стороны шва.

В отличии от ручной сварки, отсутствие покрытых электродов позволяет механизировать процесс или полностью автоматизировать.

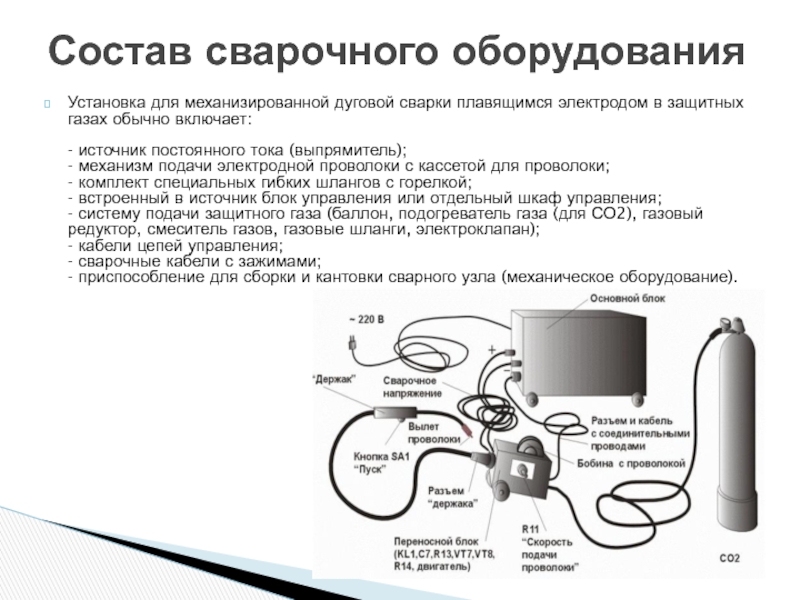

Оборудование для полуавтоматической сварки

В комплект оборудования для механизированной сварки входят источник питания сварочной дуги, подающий механизм, газовое оборудование, горелка. Для повышения производительности и избежания перегрева горелки при серийном производстве могут использоваться системы охлаждения.

Для повышения производительности и избежания перегрева горелки при серийном производстве могут использоваться системы охлаждения.

Источники питания сварочной дуги

Для сварки в среде защитных газов изготавливают источники питания с жесткими внешними вольт-амперными характеристиками. Сварка производится на источниках постоянного тока — сварочные выпрямители, преобразователи, инверторы или специальные установки, содержащие в себе источник питания и подающий механизм, а также блок управления. Источники питания переменного тока практически не используются.

Многопостовые источники питания

Для организации работы в цехах на производстве со стационарными сварочными постами целесообразно использовать многопостовые источники питания. Для этих целей можно использовать преобразователи и выпрямители. Существует две схемы организации многопостовой сварки.

Первая схема используется когда сварка производиться одинаковыми режимами на каждом посте с частыми замыканиями сварочной цепи (возбуждение дуги). При такой схеме в цепь каждого сварочного поста включают дроссель, который способствует снижению влияния постов друг на друга при одновременной работе.

При такой схеме в цепь каждого сварочного поста включают дроссель, который способствует снижению влияния постов друг на друга при одновременной работе.

Вторая схема может быть использована для регулирования режимов сварки индивидуально на каждом посте с минимальным влиянием постов друг на друга. В таком случае напряжение холостого хода многопостового источника питания устанавливают на максимум, а снижение силы тока (регулирование) выполняется с помощью балластного реостата на каждом посте.

Механизмы подачи проволоки

Механизмы подачи проволоки используются для стабильной подачи проволоки и регулирования скорости подачи в сварочную горелку. Обычно подающий механизм состоит из электродвигателя, редуктора, тормозящего устройства, подающих и прижимных роликов, а также кассеты с проволокой. Существуют различные варианты исполнения подающих механизмов — закрытого и открытого типа.

В зависимости от числа роликов различают двухроликовые и четырехроликовые подающие механизмы. Последние более надежные и рекомендуется использовать для проволоки большего сечения или при сварке порошковой проволокой.

Последние более надежные и рекомендуется использовать для проволоки большего сечения или при сварке порошковой проволокой.

Для увеличения радиуса проведения сварочных работ и обеспечения стабильной подачи сварочной проволоки могут применяться промежуточные механизмы подачи. Это позволяет увеличить зону проведения сварочных работ от 10 до 20 метров. Промежуточные механизмы синхронизируются с основным что позволяет значительно удалятся от источника питания или полуавтомата и газового оборудования.

Механизмы подачи проволоки

Механизмы подачи проволоки используются для стабильной подачи проволоки и регулирования скорости подачи в сварочную горелку. Обычно подающий механизм состоит из электродвигателя, редуктора, тормозящего устройства, подающих и прижимных роликов, а также кассеты с проволокой. Существуют различные варианты исполнения подающих механизмов — закрытого и открытого типа.

В зависимости от числа роликов различают двухроликовые и четырехроликовые подающие механизмы. Последние более надежные и рекомендуется использовать для проволоки большего сечения или при сварке порошковой проволокой.

Последние более надежные и рекомендуется использовать для проволоки большего сечения или при сварке порошковой проволокой.

Для увеличения радиуса проведения сварочных работ и обеспечения стабильной подачи сварочной проволоки могут применяться промежуточные механизмы подачи. Это позволяет увеличить зону проведения сварочных работ от 10 до 20 метров. Промежуточные механизмы синхронизируются с основным что позволяет значительно удалятся от источника питания или полуавтомата и газового оборудования.

Сварочные полуавтоматы

Сварочные полуавтоматы — специальные установки для механизированной сварки в среде защитных газов содержащие в себе источник питания, подающий механизм, горелку и блок управления процессом. Дополнительно полуавтомат может иметь дистанционный пульт управления, включать схемы позволяющие выполнять сварку в импульсно-дуговом режиме и т.д.

Сегодня чаще используется схема сварки от сварочного полуавтомата, чем источник питания + подающий механизм.

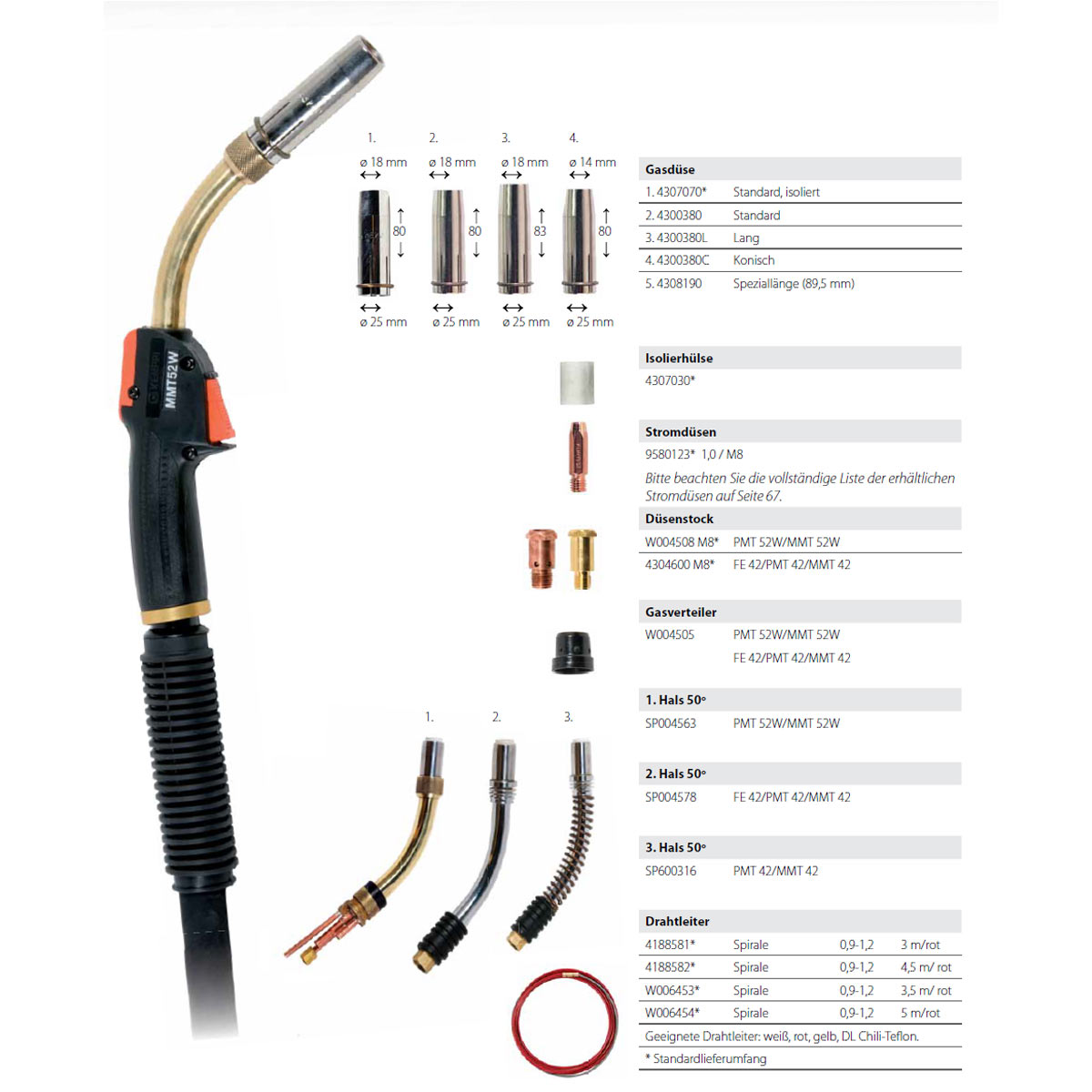

Сварочная горелка

Выполняет несколько функций, среди которых: направление проволоки в зону сварки, подвод тока к сварочной проволоке, подача защитного газа, управление процессом при помощи кнопки управления. Все это возможно благодаря использованию специального шланга внутри которого находится сразу несколько элементов — сварочные кабеля, управляющие провода, спиралеобразный канал для направления проволоки, трубка для подачи газа, а иногда и для подачи воды.

Газовое оборудование для полуавтоматической сварки

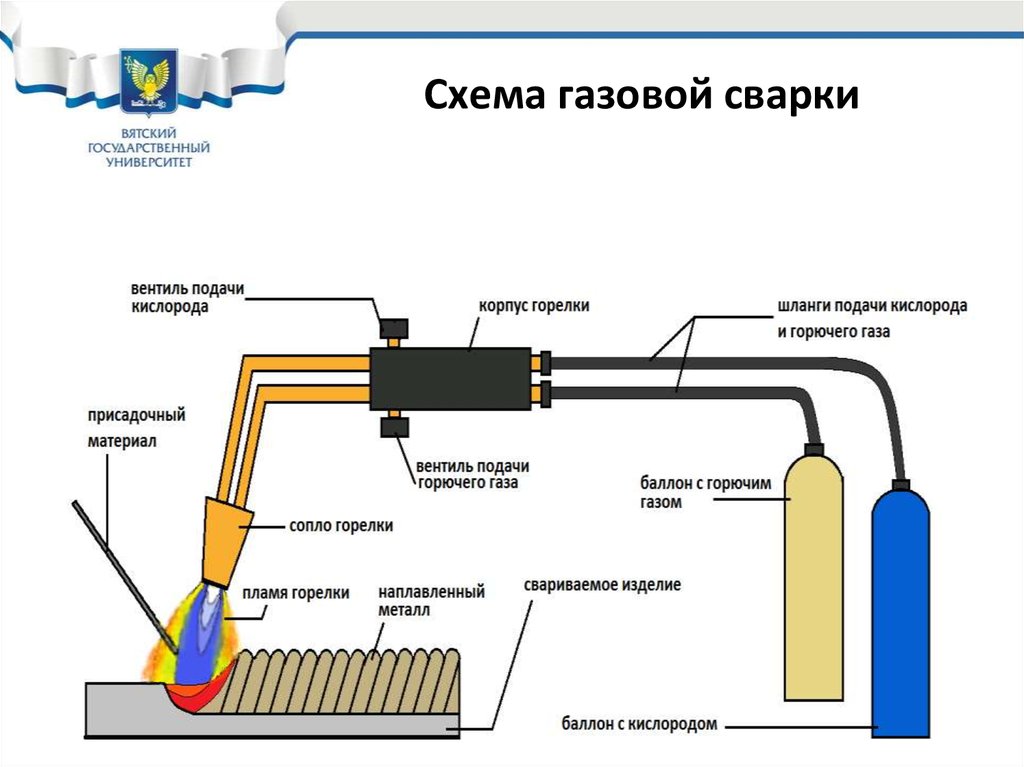

В состав газового оборудования для сварки полуавтоматом входят: баллон, редуктор, ротаметр, подогреватель, осушитель, смеситель газов, рукава (шланги).

Баллоны

В баллонах хранят и транспортируют сжатые газы. Содержащийся в баллоне газ можно распознать по цвету и надписи на баллоне.

Редуктор (регулятор давления)

Редуктор присоединяется к вентилю баллона, предназначен для понижения давления от баллонного до рабочего и постоянного его поддер

жания. Для регулирования расходов газа (давления) вращают маховик на редукторе.

Для регулирования расходов газа (давления) вращают маховик на редукторе.

Подогреватель

При сварке в среде углекислого газа редуктор дополнительно комплектуется подогревателем газа, чтобы избежать замерзания редуктора.

При большем расходе углекислого газа наблюдается резкое снижение температуры, что приводит к замерзанию в редукторе влаги содержащейся в углекислоте. Работает подогреватель от постоянного (20 В) и переменного (36 В) тока.

Баллоны

В баллонах хранят и транспортируют сжатые газы. Содержащийся в баллоне газ можно распознать по цвету и надписи на баллоне.

Редуктор (регулятор давления)

Редуктор присоединяется к вентилю баллона, предназначен для понижения давления от баллонного до рабочего и постоянного его поддержания. Для регулирования расходов газа (давления) вращают маховик на редукторе.

Подогреватель

При сварке в среде углекислого газа редуктор дополнительно комплектуется подогревателем газа, чтобы избежать замерзания редуктора.

При большем расходе углекислого газа наблюдается резкое снижение температуры, что приводит к замерзанию в редукторе влаги содержащейся в углекислоте. Работает подогреватель от постоянного (20 В) и переменного (36 В) тока.

Осушитель

Для поглощения влаги находящейся в углекислом газе в состав газового оборудования иногда включают осушитель большего или низкого давления. Осушитель высокого давления устанавливается перед редуктором, а низкого — после редуктора. Поглощает влагу специальное вещество — алюмогликоль или силикагель. Свойства обеих веществ можно восстановить путем прокалывания при температуре 250-300 ºC.

Ротаметр

Ротаметры используются для определения расходов защитного газа, когда на редукторе нет предустановленного расходомера.

Рукава (шланги)

Гибкие трубки изготавливаемые из вулканизированной резины усиленные льняной тканью. С их помощью защитный газ транспортируется к горелке и другим частям газового оборудования.

Смеситель газов

Смеситель газов предназначенный для приготовления смеси газов при подаче из нескольких баллонов.

Техника полуавтоматической сварки

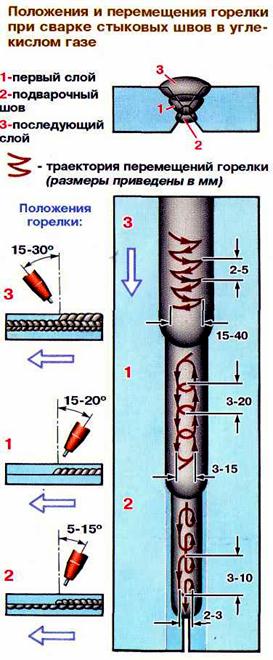

Сварка стыковых соединений полуавтоматом

Детали не большей толщины 0,8-4 мм сваривают без разделки кромок закрепленными в сборочно-сварочных приспособлениях.Сваривают тонкий металл на подкладках из того же металла что и изделие или на медных и нержавеющих съемных подкладках. Металл толщиной свыше 4мм можно сваривать как на весу, так и на подкладках.

Тонкий металл при сварке полуавтоматом гораздо легче сваривается при в вертикальном положении. Сварку ведут углом назад, а горелку передвигают в направлении сверху-вниз. При этом сварщику хорошо видно формирование шва и зону сварки.

Для сварки толстого металла лучше использовать газы повышающие тепловую мощность дуги — гелий или смеси гелия и аргона. При этом нужно следить за положением горелки относительно шва. Небольшое отклонение горелки от вертикали способно привести к несплавлению кромок сварных деталей.

Сварка угловых и тавровых соединений полуавтоматом

Сварку угловых предпочтительней вести при расположении сварных деталей в лодочку. При этом выпуск электродной проволоки увеличивают на 10-15% по сравнению со сваркой стыковых швов в нижнем положении.

Сварка угловых и тавровых швов усложняется плохим наблюдением за формированием шва из-за сопла горелки. Расстояние e = 0, при толщине металла до 5 мм, и e = 0,8-1,5 при толщине металла свыше 5 мм.

Сварка нахлесточных соединений

Сварка нахлесточных соединений при толщине металла меньше 1,5 мм выполняется на медной или стальной подкладке за один проход.

Сварка деталей толщиной более 1,5 мм выполняется на весу за несколько проходов.

Сварка горизонтальных швов полуавтоматом

Сварка горизонтальных швов ведется «углом вперед» без поперечных колебательных движений горелкой. Металл толщиной более 6 мм сваривают за несколько проходов.

Сварка деталей до 3 мм ведется под прямым углом горелки оси горелки относительно сварных деталей, без разделки кромок.

Сварка деталей более 3 мм в горизонтальном положении сваривается с разделкой верхней кромки, а горелка наклоняется относительно верхней детали под углом примерно 70º.

Сварка вертикальных швов

Сварку вертикальных швов рекомендуется выполнять проволокой диаметра 0,8-1,2 мм со свободным формированием шва. Можно применять технику частых коротких замыканий или использовать источники с импульсной дугой. Детали толщиной до 4 мм лучше сваривать способом сверху-вниз без колебательных движений. Если предполагается выполнять сварку односторонним швом, лучше собирать детали с зазором.

Сварка потолочных швов

Потолочные швы толщиной более 6 мм лучше сваривать за несколько проходов. Сварку алюминия и его сплавов полуавтоматом рекомендуется вести углом вперед, а сварку сталей, меди, титана и других металлов — углом назад.

Преимущества и недостатки полуавтоматической сварки

К преимуществам сварки полуавтоматом относят:

- Возможность сравнительно легко получить качественное сварное соединение, в том числе для тонкостенных сварных конструкций.

- Высокая производительность сварки данным методом по сравнению с ручной дуговой сваркой, газовой сваркой и др.

- Механизированную сварку в среде защитных газов можно выполнять во всех пространственных положениях: нижнем, горизонтальном, вертикальном и потолочном.

- Отсутствие флюсов и покрытий, а соответственно операций по очистке шва от шлака.

- Дуга при сварке в защитных газах более сконцентрированная, поэтому зона термического влияния минимальная.

- Сварка сопровождается незначительными напряжениями и деформациями.

- Возможность полной автоматизации процесса сварки.

Недостатки способа:

- При сварке на открытом воздухе или сквозняке повышается вероятность нарушения газовой защиты.

- Разбрызгивание электродного металла во время сварки, особенно при использовании углекислого газа.

- При сварке на режимах с повышенной мощностью возникает потребность в использовании систем водного охлаждения из-за сильного нагрева оборудования.

Полуавтоматическая сварка – принцип работы, отличие от автоматической сварки

Теперь же, поговорим о полуавтоматической сварке. Создавать о ней отдельный раздел не стоит, так как между автоматической и полуавтоматической сваркой существует небольшое количество отличий. Основное из них – это наличие или отсутствие процесса механизации во время работы.

Так, если автоматическая сварка предполагает автоматическое перемещение сварочной проволоки, то полуавтоматическая сварка требует перемещения этой проволоки вручную. Однако назревает вопрос – зачем вообще нужна полуавтоматическая сварка, если есть возможность делать все на автомате, без присутствия человеческого фактора? На самом деле, все очень просто.

Автоматическая сварка очень популярна и распространена при массовом производстве. Так, сварочные аппараты настраиваются под определенную программу, и по мере поступления изделий для сварки, аппараты включаются без вмешательства человека в процесс. Однако, в широком ряде случаев необходимо, чтобы направление шва и формирование его качества, происходило только при содействии человека. Поэтому, такой сваркой и стала полуавтоматическая сварка.

Поэтому, такой сваркой и стала полуавтоматическая сварка.

Такая сварка предусматривает собой простую конструкцию. В ней есть специальный автоматический механизм подачи электродной проволоки, которая подается в специальный гибкий шланг, на сварочный держатель. Так, проволока подается автоматически, а сварщик, глядя на общую картину изделия, направляет наконечник в ту сторону, где необходимо сделать шов и сварное соединение. Именно потому, что проволока подается автоматически, а дуга перемещается вручную, процесс и получил название полуавтоматической сварки.

Происходить полуавтоматическая сварка может как с применением флюса, так и без него. Применение же флюса, позволило использовать полуавтоматическую сварку при толщине, выше 2-2,5 мм. Также, использование флюса позволило заметно увеличить величину сварочного тока, что в свою очередь, поспособствовало улучшению устойчивости дуги и резкому повышению производительности сварки. Кроме того, использование флюса позволило сократить диаметр проволоки, которая используется для сварки, и тем самым, снизить габариты шланги и сварочного аппарата.

Процесс подачи электродной проволоки

Как правило, используется проволока, диаметром от 1,6-2 мм. Она смотана в бухту, которая находиться в специальной кассете, установленной в сварочном аппарате. Там же, расположился проталкивающий механизм, который подает проволоку через гибкий шланг, непосредственно в держатель, который держит сварщик в руках. Далее, подается сварочный ток на держатель через специальный гибкий шланг, подключенный к сварочному трансформатору. Этот ток, воздействует на электродную проволоку, и при контакте с поверхностью металла, возникает дуга, при помощи которой и выполняется сварка.

Таким образом, полуавтоматическая сварка удобней тем, что с ее помощью можно четко контролировать процесс сварки, и выполнять провары там, где сварщик посчитает нужным. А автоматический процесс подачи проволоки, намного облегчает весь процесс.

Статья подготовлена по материалам сайта: http://www.vse-o-svarke.org/publ/avtomaticheskaja_dugovaja_svarka/princip_raboty_poluavtomaticheskoj_svarki/6-1-0-44

Принцип работы сварочного полуавтомата — Хабр Фриланс

Принцип работы сварочного полуавтомата Полуавтоматическая сварка является одним из самых простых способов быстро сделать крепкий шов с помощью точечного нагрева, без повреждения лакокрасочного покрытия в зоне около сварки. Прием является простым и доступным для новичков и людей с опытом благодаря этому, оборудование обширно применяется в сфере строительства, при ремонте кузова и в быту. Какие же приборы и детали включает в себя основной участник процесса, и каким же образом работает сварочный полуавтомат – аппарат инверторного типа бытового, промышленного или профессионального назначения? Основное устройство полуавтоматической установки- Блок питания, к примеру, трансформатор, выпрямитель или инвертор.

- Устройство, подающее присадочный материал.

- Горелка.

- Блок управления.

- Шланги и кабели соединительные.

- Цистерна с газом и емкость с катушками проволоки.

- Прочистка системы перед допуском защитного газа и непосредственно его подача.

- Запуск блока питания.

- Поступление проволоки.

- Возбуждение дуги.

- Перемещение прибора на заблаговременно установленной скорости.

- Сварка углубления и сохранение изготовленного шва.

Сварка автомат и полуавтомат чем отличаются. Разновидности сварочных полуавтоматов и автоматов, классификация и особенности конструкции

ГлавнаяПолСварка автомат и полуавтомат чем отличаютсяСварка автомат и полуавтомат чем отличаются

что такое сварка полуавтомат — Сварочные аппараты. Что такое сварка автомат и сварка полуавтомат? Чем они отличаются? — 2 ответа

В разделе Техника на вопрос Сварочные аппараты. Что такое сварка автомат и сварка полуавтомат? Чем они отличаются? заданный автором Андрей Васильевич лучший ответ это Полуавтоматическая сварка это почти как ручная, только на сварочном аппарате ставится катушка со сварочной проволокой, которая по шланг-проводу автоматически ползет к держаку. По этому же шлангу можно также подавать газ, на пример при сварке в среде аргона. При всей этой механизации варит все таки сварщик.В автоматической сварке работает уже не сварщик, а устройство: сварочный трактор или манипулятор. И проволока автоматически подается под слой гранилированого флюса. Функции человека только ограничиваются установкой устройства в начале сварного шва

Ответ от Борис Дмитрачков[гуру]Полуавтоматическая сварка — это сварка проволокой в среде защитных газов. Используется преимущественно при кузовных работах и работах с тонким металлом.Автоматическая сварка под флюсом предназначена для более серьезных и объемных работ, для автоматизации процесса сварки и происходит с помощью ссылка.

Ответ от Александр Шелабанов[новичек]Наша группа в VK о сварке: , присоединяйтесь)2oa.ru

Полуавтоматическая сварка – принцип работы, отличие от автоматической сварки

Теперь же, поговорим о полуавтоматической сварке. Создавать о ней отдельный раздел не стоит, так как между автоматической и полуавтоматической сваркой существует небольшое количество отличий. Основное из них – это наличие или отсутствие процесса механизации во время работы. Так, если автоматическая сварка предполагает автоматическое перемещение сварочной проволоки, то полуавтоматическая сварка требует перемещения этой проволоки вручную. Однако назревает вопрос – зачем вообще нужна полуавтоматическая сварка, если есть возможность делать все на автомате, без присутствия человеческого фактора? На самом деле, все очень просто. Автоматическая сварка очень популярна и распространена при массовом производстве. Так, сварочные аппараты настраиваются под определенную программу, и по мере поступления изделий для сварки, аппараты включаются без вмешательства человека в процесс. Однако, в широком ряде случаев необходимо, чтобы направление шва и формирование его качества, происходило только при содействии человека. Поэтому, такой сваркой и стала полуавтоматическая сварка. Такая сварка предусматривает собой простую конструкцию. В ней есть специальный автоматический механизм подачи электродной проволоки, которая подается в специальный гибкий шланг, на сварочный держатель. Так, проволока подается автоматически, а сварщик, глядя на общую картину изделия, направляет наконечник в ту сторону, где необходимо сделать шов и сварное соединение. Именно потому, что проволока подается автоматически, а дуга перемещается вручную, процесс и получил название полуавтоматической сварки.

Происходить полуавтоматическая сварка может как с применением флюса, так и без него. Применение же флюса, позволило использовать полуавтоматическую сварку при толщине, выше 2-2,5 мм. Также, использование флюса позволило заметно увеличить величину сварочного тока, что в свою очередь, поспособствовало улучшению устойчивости дуги и резкому повышению производительности сварки. Кроме того, использование флюса позволило сократить диаметр проволоки, которая используется для сварки, и тем самым, снизить габариты шланги и сварочного аппарата.

Процесс подачи электродной проволоки Как правило, используется проволока, диаметром от 1,6-2 мм. Она смотана в бухту, которая находиться в специальной кассете, установленной в сварочном аппарате. Там же, расположился проталкивающий механизм, который подает проволоку через гибкий шланг, непосредственно в держатель, который держит сварщик в руках. Далее, подается сварочный ток на держатель через специальный гибкий шланг, подключенный к сварочному трансформатору. Этот ток, воздействует на электродную проволоку, и при контакте с поверхностью металла, возникает дуга, при помощи которой и выполняется сварка. Таким образом, полуавтоматическая сварка удобней тем, что с ее помощью можно четко контролировать процесс сварки, и выполнять провары там, где сварщик посчитает нужным. А автоматический процесс подачи проволоки, намного облегчает весь процесс.

Статья подготовлена по материалам сайта: http://www.vse-o-svarke.org/publ/avtomaticheskaja_dugovaja_svarka/princip_raboty_poluavtomaticheskoj_svarki/6-1-0-44

profilgp.ru

Что такое полуавтоматическая дуговая сварка

Технологии сварки постоянно развиваются, на данный момент дуговая сварка может быть автоматической или полуавтоматической, более подробно мы рассмотрим именно полуавтоматическую сварку.

Грань между автоматической и полуавтоматической дуговой сваркой очень небольшая и ее практически незаметно. По идее даже профессиональные сварщики могут порой ошибиться, назвав один процесс автоматическим, а другой полуавтоматическим. Отличие и впрямь сложное, подача электрода в дугу по мере его расходования и самостоятельным передвижением дуги по линии сварки называют автоматической сваркой. Если же механизирована только подача электрода, а сам процесс перемещения дуги по металлу происходит с помощью человека, то это полуавтоматическая дуговая сварка.

Автоматическая сварка не всегда является целесообразной из-за своей высокой стоимости, да и осуществить ее возможно не всегда, в этом случае на помощь приходит полуавтоматическая дуговая сварка, шов получается достаточно хорошим, а сама операция не столь дорогой. Автоматическая дуговая сварка выгодна при массовом производстве каких-то деталей, причем важно отметить, что некоторые работы до сих пор практичнее выполнять только ручным способом сварки, естественно сварка должна проводить профессионалом.

В настоящее время большое распространение получила полуавтоматическая сварка, здесь есть шланг, который внутри себя располагает электрический привод, он подталкивает проволоку к месту сварки, длина этого шланга может достигать пяти метров. Сварщик сам управляет наконечником, который направляется вдоль шва. Ранее работы такие уже осуществлялись, но они велись только на малых сварочных аппаратах, а проволока, как известно, находится в огромной бухте, что было достаточно неудобно для рабочего. Из-за этого сварочные полуавтоматы были известны и использовались, но особой популярностью не пользовались, так как было легче пользоваться ручной сваркой.

С применением флюса, полуавтоматическая электродуговая сварка преобразовалась. Флюс позволил увеличить ток, а это резко повысили производительность и качество шва. Теперь в полуавтоматическом сварочном аппарате тонкая проволока из бухты с помощью специального механизма проходит через шланг в держатель, который держит рабочий. К держателю подключен трансформатор, который подает сварочный ток, благодаря чему происходит сварочный процесс.

mastrerkon.ru

www.samsvar.ru

Что такое полуавтоматическая дуговая сварка, отличия от автоматической

Технологии сварки постоянно развиваются, на данный момент дуговая сварка может быть автоматической или полуавтоматической, более подробно мы рассмотрим именно полуавтоматическую сварку.

Грань между автоматической и полуавтоматической дуговой сваркой очень небольшая и ее практически незаметно. По идее даже профессиональные сварщики могут порой ошибиться, назвав один процесс автоматическим, а другой полуавтоматическим. Отличие и впрямь сложное, подача электрода в дугу по мере его расходования и самостоятельным передвижением дуги по линии сварки называют автоматической сваркой. Если же механизирована только подача электрода, а сам процесс перемещения дуги по металлу происходит с помощью человека, то это полуавтоматическая дуговая сварка.

Автоматическая сварка не всегда является целесообразной из-за своей высокой стоимости, да и осуществить ее возможно не всегда, в этом случае на помощь приходит полуавтоматическая дуговая сварка, шов получается достаточно хорошим, а сама операция не столь дорогой. Автоматическая дуговая сварка выгодна при массовом производстве каких-то деталей, причем важно отметить, что некоторые работы до сих пор практичнее выполнять только ручным способом сварки, естественно сварка должна проводить профессионалом.

В настоящее время большое распространение получила полуавтоматическая сварка, здесь есть шланг, который внутри себя располагает электрический привод, он подталкивает проволоку к месту сварки, длина этого шланга может достигать пяти метров. Сварщик сам управляет наконечником, который направляется вдоль шва. Ранее работы такие уже осуществлялись, но они велись только на малых сварочных аппаратах, а проволока, как известно, находится в огромной бухте, что было достаточно неудобно для рабочего. Из-за этого сварочные полуавтоматы были известны и использовались, но особой популярностью не пользовались, так как было легче пользоваться ручной сваркой.

С применением флюса, полуавтоматическая электродуговая сварка преобразовалась. Флюс позволил увеличить ток, а это резко повысили производительность и качество шва. Теперь в полуавтоматическом сварочном аппарате тонкая проволока из бухты с помощью специального механизма проходит через шланг в держатель, который держит рабочий. К держателю подключен трансформатор, который подает сварочный ток, благодаря чему происходит сварочный процесс.

Похожие статьи

mastrerkon.ru

Сварочные полуавтоматы и автоматы — их разновидности и классификация

Прежде чем приступить непосредственно к рассмотрению темы статьи, автор считает целесообразным пояснить, в чем разница между сварочными аппаратами категорий «автомат» и «полуавтомат». Их названия созвучны, и люди, которые профессионально сваркой не занимаются, нередко путаются в терминологии. Не вдаваясь в подробности классификации и реализованных технических решений, можно отметить принципиальную разницу по следующим параметрам.

Во-первых, точность сварки. У автомата она, естественно, выше.

Во-вторых, компактность и мобильность. Полуавтоматические сварочные аппараты представляют собой изделия блочного типа, которые, в зависимости от модели, имеют сравнительно небольшой вес и легко переносятся с места на место или перевозятся с объекта на объект. Учитывая малогабаритность таких изделий, они свободно умещаются в багажнике легкового авто.

Сварочные автоматы

Это оборудование для стационарной установки. Как вариант – аппараты на тележке с колесами. Но такая их мобильность ограничена площадью производственного помещения, а для транспортировки на расстояние нужна уже не легковая, а бортовая машина.

По всем остальным признакам (принципу функционирования, составу) полуавтоматы и автоматы схожи, поэтому рассмотрим категорирование сварочников на примере полуавтоматов. Автоматическое оборудование используется, как становится понятно, лишь на производстве, мы же рассмотрим в первую очередь аппарат для бытового применения и небольших частных предприятий.

Классификация сварочных аппаратов

По способу сварки

Проволокой. Представляет собой трубку с тонкими стенками, внутри которой находится специальная порошковая масса, выполняющая функцию флюса. Чтобы в процессе подачи проволока не деформировалась, в системе устанавливаются ролики, по которым она и перемещается.

В защитной среде. Используется газ, который подается на обрабатываемый участок. В обозначении модели присутствует литера, указывающая на его разновидность: «И» – инертный, «Г» – активный.

С флюсом. Точнее, под его слоем. Сварочники, функционирующие по такой технологии, подают в рабочую зону проволоку более толстую и без наполнителя. Порошок же поступает через воронку, которая расположена на горелке.

На заметку!

Есть полуавтоматы категории «универсальные». Они укомплектованы различными приспособлениями, позволяющими выполнять сварку любых видов.

По типу подающего механизма

Толкающий. Устанавливается непосредственно перед горелкой. Эффективен при сварке стальных заготовок.

Тянущий. Расположен на горелке. Такое инженерное решение имеет «минус» – нагрузка на руку сварщика возрастает, и он больше устает. В основном применяются при сварке деталей из алюминия.

Комбинированного действия. Эти механизмы универсального применения. Особенно полезны, если рабочая зона и корпус аппарата находятся на некотором расстоянии (определяемом длиной шланга).

По питающему напряжению

Однофазные. Наиболее удобные модели для бытового применения. Им достаточно обычной розетки на 220 В. Единственно, что нужно учесть при подключении – выдержит ли эл/проводка. Но скачки напряжения в сети из-за изменений нагрузки могут наблюдаться. Хотя если аппарат и небольшой мощности, на функционировании бытовых приборов в доме это особенно не отразится.

На заметку!

Значительное несоответствие мощности аппарата параметрам эл/сети чревато «просадками» напряжения, а это отражается на качестве сварки. Понятно, что не в лучшую сторону.

Трехфазные. Их целесообразно приобретать собственникам частных домов, так как линия 380 В уже подведена к строению. Преимущество в том, что такие сварочники не создают большой нагрузки на фазу, так как она распределяется по всем трем, равномерно.По источнику питания

Это уже к вопросу о разновидностях полуавтоматов.

Трансформаторные. Традиционное исполнение. Если сварка ведется постоянным током, то после трансформатора напряжение поступает в выпрямитель.

Инверторные. Более совершенные модели. Они имеют массу преимуществ перед трансформаторными.

Достоинства инверторов

- Во-первых, более компактны и меньше весят.

- Во-вторых, могут преобразовывать постоянный ток в переменный.

- В-третьих, высочайшее качество сварки.

- В-четвертых, КПД в пределах 95%.

- В-пятых, возможность сваривания металлов с различной структурой (разнородных).

- В-шестых, значительные пределы регулировки тока, что увеличивает возможности аппарата.

По конструктивному исполнению

- С одним корпусом. Это наиболее удобные для бытового использования аппараты.

- Многокорпусные. Как правило, их 2. Источник тока + блок управления – в одном, подающий механизм + горелка – в другом.

По «шасси»

- Переносные. Они или устанавливаются на месте производства работ, или (в зависимости от длины соединительных шлангов) перемещаются с участка на участок вручную.

- «Мобильные». В нижней части корпуса находятся колесики, которые позволяют переустанавливать аппарат без больших усилий со стороны работника.

По применению

Профессиональные сварочники (используются на производстве).

Полупрофессиональные (для регулярного использования в небольших специализированных организациях – сервисы, мастерские, мелкий бизнес).

Любительские (бытовые). Они имеют несколько ограниченные возможности. Хотя характеристики конкретной модели определяются производителем и для каждого аппарата они свои, можно отметить некоторые общие особенности таких изделий:

- Во-первых, они все однофазные.

- Во-вторых, сечение проволоки, с которой может работать аппарат, не более: полнотелой – 1 (алюминий) и 0,8 (сталь), с наполнителем (порошковым) – 0,9 (мм).

- В-третьих, время непрерывной работы ограничено.

- В-четвертых, сварочный ток – до 200 А.

При выборе аппарата именно для бытового применения стоит обратить внимание на такие марки – «Контур» (17 550 – инвертор), «Мастер» (около 11 000), «ПДГ-200», серии 165, 205 (около 8 500), «Форсаж» (от 29 000 – инвертор). Хотя это и не единственные модели, о которых можно встретить много хороших отзывов.

*Цены указаны в российских рублях.

ismith.ru

Автоматическая и полуавтоматическая сварка: скорость и нюансы (видео)

Полуавтоматическая сварка и автоматическая позволяют получить высокую точность шва. Такая сварка имеет много преимуществ, нежели обычная ручная, поскольку процесс не зависит от уровня квалификации рабочего. Исходя из этого, можно проследить значительную экономию финансов, так как если работать с мастером высокой квалификации, то можно получить хорошее качество, но при этом высокую стоимость. Если же экономить на уровне квалификации, в данном случае будет страдать качество сварки.

Схема устройства сварочного полуавтомата.

Сущность автоматизированного процесса состоит в механическом перемещении электрода вдоль шва и подачи электрода в дугу. Автоматически поддерживается длина дуги. Особенности полуавтоматической сварки состоят в том, что происходит механизированная подача электрода непосредственно в зону сварки, однако электрод вдоль шва перемещается вручную. Полуавтоматом работать несложно: это некая альтернатива между ручной и автоматизированной работой.

Принципы, которые вложены в работу полуавтоматической дуговой сварки, и ее особенности

Дуговая сварка встречается двух видов: это автоматическая и полуавтоматическая дуговая сварка. Автомат прекрасно подойдет для массового производства или серийного. Для мелкосерийного лучше всего использовать полуавтомат. В индивидуальном случае применяют ручную дуговую сварку. Не всегда для предметов, на которых нужно осуществить сваривание, хорошо подходит автоматический процесс. Например, сварные швы могут быть короткими или иметь достаточно сложную конфигурацию, а также могут быть неудобно расположены. Существует несколько вариантов полуавтоматической дуговой сварки:

- Сварка, которая производится с помощью лежачего электрода или наклонного.

- Шланговая сварка.

Классификация дуговой сварки.

В первом случае используется электрод, который имеет толстую смазку, ложится на предмет, который прикрыт писчей бумагой. После этого на него ложится большой прижимной брусок, который обязательно должен быть из меди. В этом бруске необходимо наличие канавки, которая позволит передвигаться электроду. К электроду подводится сварочный ток. Он крепится на свободный от смазки конец, который для удобства имеет согнутую форму.

Зажигание дуги происходит специальным зажигательным стержнем, который подносят к концу электрода, что примыкает к изделию.После загорания дуга временно становится невидимой, поскольку она ползет под брусок по электроду, расплавляя его. Таким образом, вдоль него формируется наплавленный валик. Длина самого электрода и определяет длину шва, который необходимо наплавить. Чтобы изменить ее, следует просто взять электрод необходимой длины. Он может иметь до 12 см вдоль и до 0,8 см в диаметре.

Если воспользоваться вторым вариантом, то можно изменять сечение наплавленного металла в зависимости от изменения угла. Для этого существуют определенные пределы. Что в первом, что во втором вариантах электрод опирается на изделие, при этом стержень в обоих случаях изолируется от предмета благодаря обмазке, которая выступает так называемым козырьком.

Вернуться к оглавлению

Шланговая полуавтоматическая дуговая сварка

Схема полуавтоматической шланговой сварки.

Вместе с другими видами, данный вариант сварки получил достаточно широкое распространение. Изначально в шланговых полуавтоматах использовалась уникальная система сварки: она производилась за счет электродной тонкой проволоки, которая имела диаметр 4-5 мм.

Вся работа осуществлялась на маленьких сварочных токах. Из-за того, что проволока имела большой диаметр сечения, сам шланг был тяжелым и неудобным, поскольку не мог обеспечить необходимую гибкость при работе. К тому же из-за маленькой производительности не достигался необходимый результат, поэтому предпочтение отдавали применению ручной сварки.

Созданию более удобного шланга для сварки послужило уменьшение толщины проволоки до 0,2 — 0,25 см, а также ее покрытие флюсом — это дало возможность увеличить сварочный ток. Теперь шланг стал более гибким, не таким тяжелым и удобным для работы.

Вернуться к оглавлению

Сварка под флюсом, ее основные возможности и принцип работы

Автоматическая и полуавтоматическая сварка под флюсом — это высокопроизводительный процесс, поскольку она позволяет хорошо обеспечить технологичность в производстве. Чаще всего используется для изготовления и соединения технологических трубопроводов.

Схема сварки под слоем флюса.

Принцип ее действия состоит в том, что сварочная дуга находится между предметом, который непосредственно сваривается и электродной голой проволокой. При этом она плотно прикрыта слоем сыпучего вещества, которое и называется флюсом. Он практически выполняет ту же самую роль, что и прикрытие сварочной дуги при ручной сварке. К тому же можно не прикрывать глаза защитными приспособлениями, поскольку флюс полностью закрывает источник горения, поэтому опасность их повредить сильно уменьшается.

Такой процесс осуществляется благодаря сварочной головке. В автоматическом процессе она перемещается, соответственно, автоматически, а вот при использовании полуавтомата головка вдоль шва перемещается вручную.

Подготовке кромок сварных труб для автомата и полуавтоматической сварки уделяют больше внимания, чем ручной. Это объясняется тем, что обеспечивается большая жидкотекучесть и точность в процессе, поэтому необходимо при сборке установить одинаковые зазоры и разделки фасок.

Только при таком условии можно получить идеально точный размер и толщину шва, а также отличное качество и отлаженную производительность процесса.

Благодаря тому, что повышается коэффициент наплавки, увеличивается плотность тока и растет скорость самой сварки. Полуавтоматы могут увеличивать производительность под слоем флюса практически от 2 до 5 раз больше, чем ручная сварка.

Вернуться к оглавлению

Варианты использования флюса в зависимости от характеристик стали

По характеристикам стали определяют, какую именно марку флюса нужно применить, например:

- низкоуглеродистая или малоуглеродистая сталь — применяются флюсы ФЦ-9, АН-348А, ОСЦ-45;

- высоколегированные стали — используется флюс ФЦЛ-2;

- углеродистые и легированные стали — необходим флюс неплавленный керамический КВС-19 или К-2;

Что касается всех остальных труб, то для сварки обычно используется холоднотянутая калиброванная проволока.

Диаметр такой сварочной проволоки от 0,3 до 12 мм. Однако наиболее часто используется сечение от 0,8 мм до 5 мм. Ее химический состав может быть различным.

Вернуться к оглавлению

Сварочный пост и его конструкция

Схема соединения сварочного поста.

Сварочный пост — это рабочее место мастера. Оно оснащено различными инструментами и еще целым комплектом технологического приспособления, которое необходимо для работы сварщику. Они могут быть двух видов: передвижные и стационарные.

Передвижной пост обычно применяется в том случае, если необходимо осуществить сварку на большом изделии. Обычно он расположен на свободном пространстве, при этом закрыт навесом во избежание попадания светового излучения. Еще могут использоваться защитные щиты.

Стационарный пост — это кабинка, которая имеет размер 2000х2500х2000, она не имеет крыши. Стенки ее изготавливают из нескольких материалов: брезента, тонкой стали или фанеры. Однако перед установкой нужно обязательно обработать огнеустойчивой смесью или раствором квасцов. Это позволит обезопасить работу сварщика. Пол обязан состоять из огнестойкого материала. Освещенность кабинки не может быть меньше 80 лк. Обеспечивается хорошая вентиляционная система. Отсос воздуха должен быть расположен таким образом, чтобы при сварке полученные газы были отведены от работника.

Сам процесс выполняется на столе высотой 500-700 мм при наличии чугунной крышки, которая должна быть 20-25 мм толщиной. Нельзя пренебрегать техникой безопасности, поскольку сварка может быть очень опасна, если не соблюдаются все положенные правила.

В кабине сварщика имеется магнитный пускатель или рубильник, который непосредственно обеспечит доступ тока при сварке.

expertsvarki.ru

Полуавтоматическая сварка – принцип работы, отличие от автоматической сварки

Теперь же, поговорим о полуавтоматической сварке. Создавать о ней отдельный раздел не стоит, так как между автоматической и полуавтоматической сваркой существует небольшое количество отличий. Основное из них – это наличие или отсутствие процесса механизации во время работы.Так, если автоматическая сварка предполагает автоматическое перемещение сварочной проволоки, то полуавтоматическая сварка требует перемещения этой проволоки вручную. Однако назревает вопрос – зачем вообще нужна полуавтоматическая сварка, если есть возможность делать все на автомате, без присутствия человеческого фактора? На самом деле, все очень просто.Автоматическая сварка очень популярна и распространена при массовом производстве. Так, сварочные аппараты настраиваются под определенную программу, и по мере поступления изделий для сварки, аппараты включаются без вмешательства человека в процесс. Однако, в широком ряде случаев необходимо, чтобы направление шва и формирование его качества, происходило только при содействии человека. Поэтому, такой сваркой и стала полуавтоматическая сварка.Такая сварка предусматривает собой простую конструкцию. В ней есть специальный автоматический механизм подачи электродной проволоки, которая подается в специальный гибкий шланг, на сварочный держатель. Так, проволока подается автоматически, а сварщик, глядя на общую картину изделия, направляет наконечник в ту сторону, где необходимо сделать шов и сварное соединение. Именно потому, что проволока подается автоматически, а дуга перемещается вручную, процесс и получил название полуавтоматической сварки.Происходить полуавтоматическая сварка может как с применением флюса, так и без него. Применение же флюса, позволило использовать полуавтоматическую сварку при толщине, выше 2-2,5 мм. Также, использование флюса позволило заметно увеличить величину сварочного тока, что в свою очередь, поспособствовало улучшению устойчивости дуги и резкому повышению производительности сварки. Кроме того, использование флюса позволило сократить диаметр проволоки, которая используется для сварки, и тем самым, снизить габариты шланги и сварочного аппарата.

Процесс подачи электродной проволоки Как правило, используется проволока, диаметром от 1,6-2 мм. Она смотана в бухту, которая находиться в специальной кассете, установленной в сварочном аппарате. Там же, расположился проталкивающий механизм, который подает проволоку через гибкий шланг, непосредственно в держатель, который держит сварщик в руках. Далее, подается сварочный ток на держатель через специальный гибкий шланг, подключенный к сварочному трансформатору. Этот ток, воздействует на электродную проволоку, и при контакте с поверхностью металла, возникает дуга, при помощи которой и выполняется сварка. Таким образом, полуавтоматическая сварка удобней тем, что с ее помощью можно четко контролировать процесс сварки, и выполнять провары там, где сварщик посчитает нужным. А автоматический процесс подачи проволоки, намного облегчает весь процесс.Статья подготовлена по материалам сайта: http://www.vse-o-svarke.org/publ/avtomaticheskaja_dugovaja_svarka/princip_raboty_poluavtomaticheskoj_svarki/6-1-0-44

profilgp.ru

Автоматическая и полуавтоматическая сварка под флюсом

Автоматическая и полуавтоматическая сварка под флюсом

Автоматическая и полуавтоматическая сварка под флюсом является высокопроизводительным сварочным процессом при изготовлении технологических трубопроводов. При сварке под флюсом сварочная дуга горит между голой электродной проволокой и свариваемым изделием под слоем сыпучего материала, называемого флюсом. Флюс в основном играет такую же роль, как и покрытие электрода при ручной дуговой сварке и, кроме того, закрывает дугу, вследствие чего при этой сварке не требуется защищать глаза специальными стеклами.

Сварку под флюсом осуществляют с помощью сварочной головки.

Полуавтоматическая сварка отличается от автоматической тем, что сварочную головку перемещают вдоль шва вручную.

Подготовляют кромки свариваемых труб и деталей и собирают их для автоматической и полуавтоматической сварки более тщательно, чем для ручной. Глубокий провар и жидкотекучесть расплавленного металла требуют выдерживать при сборке одинаковые размеры зазоров и разделок фасок, что обеспечивает получение высокого качества сварных швов и высокую производительность процесса.

Производительность автоматической и полуавтоматической сварки под слоем флюса в 2—5 раз выше по сравнению с ручной и достигается за счет увеличения плотности тока, увеличения скорости сварки и повышения коэффициента наплавки.

Эксплуатационные преимущества заключаются в полной или частичной автоматизации процесса сварки и, как следствие, улучшении условий труда сварщика.

При автоматической и полуавтоматической сварке труб из малоуглеродистой и низколегированной стали применяют плавленые флюсы АН-348А, ОСЦ-45, ФЦ-9, а из высоколегированной стали аустенитного класса флюс ФЦЛ-2. Неплавленые керамические флюсы К-2 и КВС-19 применяют для сварки легированных и углеродистых сталей.

Для сварки под флюсом стальных труб в основном используют калиброванную холоднотянутую сварочную проволоку круглого сечения. Сварочную проволоку изготовляют диаметром от 0,3 до 12 мм из стали различного химического состава. Наиболее часто применяют проволоку диаметром от 0,8 до 5 мм.

Для сварки труб из малоуглеродистой и низколегированной стали применяют сварочную проволоку Св-08, Св-08ГА, Св-20Г2 и др. Для сварки труб из легированной и высоколегированной стали используют сварочную проволоку из сталей тех же классов (аустенитную, перлитную).

Рис. 80. Трактор ТС-17М:

1 — механизм подачи проволоки, 2 — механизм поперечной корректировки, 3 — бункер для флюса, 4 — кассета, 5 — пульт управления, 6 — коробка скоростей сварки, 7 — механизм включения передвижения трактора, 8 — электродвигатель, 9 — коробка скоростей подачи проволоки

Сварочный дуговой автомат состоит из трех основных частей: сварочной головки, источника питания сварочной дуги и аппаратного ящика с пультом управления. Для автоматической и полуавтоматической сварки под флюсом труб, узлов и деталей трубопроводов наибольшее применение нашли сварочные тракторы ТС-17М, АДС-500, АДС-1000-2, сварочные головки типа ПТ-56, ПТ-1000 и полуавтоматы ПШ-5, ПШ-54, ПДШМ-500. Сварочными тракторами называют аппараты, перемещающиеся непосредственно по свариваемому изделию.

Сварочный трактор представляет собой самоходную тележку, на которой установлены механизм подачи электродной проволоки с токоподводящим мундштуком, бункер для флюса, кассета с электродной проволокой и пульт управления. Наиболее простым, малогабаритным и легким из всех существующих в настоящее время сварочных тракторов является сварочный трактор ТС-17М (рис. 80). Поскольку этот трактор небольших габаритных размеров, его можно применять при сварке внутренних швов цилиндрических изделий диаметром от 1 м и выше. Трактор рассчитан на сварку электродной проволокой диаметром от 1,6 до 5 мм при сварочном токе 200—1000 а. Им можно сваривать любые швы в нижнем и близком к нижнему положениях.

Рис. 81. Универсальный держатель ДШ-5:

1 — бункер для флюса, 2 — щиток для регулирования подачи флюса, 3— шланг, 4 — кнопка управления, 5 — упор, 6 — электродная проволока, 7 —трубчатый наконечник

Рис. 82. схема установки для шланговой полуавтоматической сварки труб под флюсом с помощью полуавтомата ПШ-54:

1 — дроссель, 2— сварочный трансформатор, 3 — щиток, 4 — аппаратный шкаф, 5 — подающий механизм полуавтомата, 6 — крюк для подвешивания подающего механизма. 7 — кассеты для электродной проволоки, 8 — гибкий шланг, 9 —держатель

Шланговые полуавтоматы ПШ-5, ПШ-54 и ПДШМ-500 благодаря своей простоте и надежности в работе получили широкое применение в трубозаготовительных цехах и заводах. Полуавтоматы предназначены для дуговой сварки под флюсом переменным или постоянным током сплошных и прерывистых прямолинейных, круговых и криволинейных швов, угловых, стыковых и нахлесточных соединений. Полуавтоматами сваривают изделия из малоуглеродистой стали толщиной 3—20 мм и швы, расположенные на горизонтальных и наклонных (до 15°) плоскостях и в труднодоступных местах. Полуавтомат ПШ-5 работает по принципу постоянной подачи проволоки. Скорость подачи проволоки изменяется сменными шестернями. Полуавтомат рассчитан на сварку электродной проволокой диаметром 1,2— 2,5 мм при силе тока до 600 а. Область применения полуавтомата значительно расширяется с применением сменных специализированных держателей (ДШ-5, ДШ-7, ДШ-16, ДШ-17). Наибольшее применение нашел универсальный держатель ДШ-5 (рис. 81).

Полуавтомат ПШ-54 (рис. 82) комплектуется из тех же узлов, что и полуавтомат ПШ-5, но в отличие от него имеет ряд усовершенствований. В частности, вместо сменных шестерен подающий механизм 5 снабжен легкой коробкой скоростей. Держатель 9 полуавтомата ДШ-54 имеет то же устройство, что и держатель ДШ-5.

1. В чем преимущества автоматической и полуавтоматической сварки перед ручной?

2. Объясните назначение флюса при сварке?

3. Назовите основные марки сварочной проволоки.

4. Какое основное оборудование применяют для автоматической и полуавтоматической сварки под флюсом?

5. В чем отличие шланговых полуавтоматов от сварочного трактора?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

shkval-antikor.ru

что такое сварочные автоматы и полуавтоматы

Сварочные автоматы представляют собой устройства, предназначенные для автоматической сварки. Конструктивно они могут выполняться на самоходных тележках и в подвесном варианте. При автоматической сварке плавящимся электродом механизируются операции по возбуждению дуги и перемещению ее по линии наложения шва с одновременным поддержанием заданных параметров сварки. При механизированной сварке используют специальные сварочные аппараты, обеспечивающие механизированную подачу сварочной проволоки, а перемещение дуги вдоль оси шва выполняется вручную. Такие аппараты получили название полуавтоматов для дуговой сварки. Полуавтоматы позволяют сочетать преимущества автоматической сварки с универсальностью и маневренностью ручной. Сварочные полуавтоматы классифицированы по разным признакам: по способу защиты сварочной зоны — для сварки под флюсом, в среде защитных газов, открытой дугой; по способу регулирования дуги — в основном применяют полуавтоматы с саморегулированием дуги; по виду применяемой проволоки — сплошной, порошковой или комбинированной; по способу подачи проволоки — толкающего, тянущего и комбинированного типа; по конструктивному исполнению — со стационарным, передвижным и переносным подающим устройством. Для сварки выпускают полуавтоматы, рассчитанные на номинальные токи 150 — 600 А, для проволоки диаметром 0,8 — 3,5 мм со скоростями подачи 1,0 — 17,0 м/мин. Применение в сварочном производстве полуавтоматических и автоматических установок позволяет существенно повысить производительность труда, доведя ее до предельных значений. Дальнейшее развитие автоматических установок осуществляется по схеме применения одновременной сварки в нескольких местах, то есть использование многодуговых сварочных автоматов. Преимущества данного метода сварки очевидны. Многодуговые сварочные посты занимают гораздо меньше места, снижают вероятность появления послесварочных деформаций, увеличивают производительность сварочного процесса. <a rel=»nofollow» href=»http://www.techno-sv.ru/svaravtomat.html» target=»_blank»>http://www.techno-sv.ru/svaravtomat.html</a> <a rel=»nofollow» href=»http://www.techno-sv.ru/svavtomati.html» target=»_blank»>http://www.techno-sv.ru/svavtomati.html</a>

Полуавтоматическая сварка это почти как ручная, только на сварочном аппарате ставится катушка со сварочной проволокой, которая по шланг-проводу автоматически ползет к держаку. По этому же шлангу можно также подавать газ, на пример при сварке в среде аргона. При всей этой механизации варит все таки сварщик. В автоматической сварке работает уже не сварщик, а устройство: сварочный трактор или манипулятор вот такой <a rel=»nofollow» href=»http://irobs.ru/svarochnyie-vrashhateli/» target=»_blank»>http://irobs.ru/svarochnyie-vrashhateli/</a> и проволока автоматически подается под слой гранилированого флюса. Функции человека только ограничиваются установкой устройства в начале сварного шва.

touch.otvet.mail.ru

Принцип работы полуавтомата — Полуавтоматическая сварка — MIG/MAG

чтоб завтра на месте в них подглядывать?

Подглядывать надо в сварочную ванну. Её надо видеть, за ней следить, и ею варить.

Токарь работает по металлу режущей кромкой резца. Всё остальное вторично. У сварщика такой «режущей кромкой» является край сварочной ванны. Вы должны его видеть, а не вести горелку по воображаемой линии. И не тренируйтесь на плоском металле — сделайте пропил болгаркой, пусть даже не сквозной, и заварите его. Тогда вы начнёте именно гнать ванну по этому пропилу.

Теперь о настройках.

Поскольку полуавтомат это стабилизатор напряжения, то если ускорять подачу проволоки, дуга будет укорачиваться, а значит её сопротивление будет падать. А если сопротивление нагрузки падает, то ток в цепи растёт (при стабилизированном напряжении).

Теперь смотрите какая зависимость интересная.

Скорость плавления проволоки напрямую зависит от электрической мощности которую на неё подают. Это очевидно.

Мощность это ток умножить на напряжение. Втупую.

То есть чем короче дуга, тем больше ток, и тем быстрее плавится проволока. И наоборот.

Таким образом полуавтомат стабилизирует длину дуги. Именно дугового промежутка.

Теперь как это работает на самом деле.

На самом деле мы слышим характерный треск, или жужание на букву «З». Это звук замыканий проволоки в ванну.

На малых токах мощности не хватает для поддержания постоянного горения дуги. И проволока таки замыкается на металл. Но поскольку напряжение не меняется, то на коротком замыкании развивается ток, способных снова зажечь дугу.

Этот процесс происходит очень быстро и даёт тот самых характерный звук сварки полуавтоматом.

Если это всё понятно, то перейдём к вопросу шо там делает индуктивность.

Итак мы имеет процесс постоянно тухнущей и вновь воспламеняющейся дуги. Это происходит со звуковой частотой и мы это слышим — ззззззззз…

Но не видим — глаз не различает такие быстрые изменения яркости.

Это всё происходит очень быстро: замыкание — возрастание тока которое зажигает дугу, на которой ток падает, что приводит опять к замыканию, которое приводит к возрастанию тока, и так по кругу около 1000 раз в секунду.

Индуктивность не даст току резко вырасти в момент замыкания, и поэтому в таком режиме она должна быть минимальна. Иначе дуга не будет загораться ваабще. Однако если индуктивности не будет совсем, то бросок тока станет слишком резким, и мы получим излишний набрызг. Вместо дуги будет разряд, который разнесёт проволоку в пыль, а уж потом дуга, опять замыкание, снова скачок тока, брызги, дуга, замыкание и снова и снова.

На больших токах дуга начинает гореть постоянно, и вот тут то нам стабилизатор напряжения портит всю малину — в реальных условиях металл переносится в дуге не ахти как ровно и стабильно. От этого сопротивление дуги всё время пляшет, и тут нам уже не нужны резкие набросы тока — от них только брызги образуются и более ничего полезного. Нам надо чтоб помедленнее ток на дуге изменялся, ибо его там уже навалом.

И вот тут мы накручиваем индуктивность — она сглаживает резкие скачки тока, и резкие провалы.

принцип работы и конструктивные особенности

Полуавтоматическое оборудование пользуется большой популярностью в различных сферах деятельности. Оно позволяет сваривать металлические детали различные по толщине и составу. Прежде чем купить сварочный полуавтомат , важно понимать, какие бывают их разновидности и что учитывать при выборе для своих задач.

Принцип работы

Полуавтомат MIG/MAG работает на основе электродвигателя. Этот элемент при помощи редуктора и гибкого вала, который проходит по шлангу, приводит ролики на газоэлектрической горелке во вращение. Далее присадочная проволока протягивается по шлангу роликами, после чего она подается в зону дуги. Устройства с полуавтоматической подачей проволоки предпочтительны по ряду причин. Они позволяют получить более четкий и качественный шов. Кроме того, полуавтомат обладает широкой спецификой деятельности и высокой скоростью выполняемых задач.Технологические особенности

Отличаются сварочные полуавтоматы в том числе механизмом подачи проволоки в зону электрической дуги. Существует несколько способов:- Толкающий.

- Тянущий.

- Смешанный, тянуще-толкающий.

Важный элемент сварочного оборудования – электродная проволока. В зависимости от материала изготовления она бывает стальной, стальной омедненной, алюминиевой, а также из нержавеющей стали.

Полуавтоматическая сварка осуществляется как посредством действия постоянного, так и переменного тока. Полуавтоматы дают возможность выполнять сварочные работы в любом пространственном положении шва. Как источник питания в полуавтоматической сварке обычно используются трансформатор, выпрямитель, а также инвентор.

В зависимости от особенностей применения и целей выбирают более современные устройства с дополнительными функциями. Например, для продолжительной работы предназначены полуавтоматы с жидкостным охлаждением. Эта функция незаменима для крупных промышленных предприятий с безостановочным процессом работы. Охлаждение водой позволяет избежать перегрева и быстрой поломки устройств.

Где выбрать сварочный полуавтомат?

Основным критерием выбора сварочного оборудования должен стать круг работ, которые оно будет выполнять. Для крупных предприятий, мастерских с постоянным потоком работы и СТО необходим агрегат высокой мощности.Одним из важнейших показателей, по которым стоит делать выбор, является затратность в использовании электроэнергии, газа и расходников. Чем меньше ресурсов потребляет аппарат (при условии высокой производительности), тем более выгодным он будет.

В онлайн-магазине https://teslaweld.com вы сможете выбрать нужный сварочный аппарат с учетом производственных потребностей и возможностей. На сайте представлены агрегаты различной мощности для промышленной деятельности, строительства, а также для дома и дачи.

Что такое процесс сварки MIG или GMAW (газовая дуговая сварка металла)? — The Welding Master

В этой статье мы узнаем, что такое сварочный процесс MIG или GMAW (газовая дуговая сварка металла). Мы также узнаем его оборудование, принцип работы, работу, преимущества и недостатки с применением. Это наиболее универсальный процесс, который в основном используется во всех отраслях обрабатывающей промышленности.

Что такое сварка MIG?

MIG (металл в инертном газе) или газовая дуговая сварка металла (GMAW) — это процесс сварки, в котором расходуемый металлический электрод используется для создания электрической дуги для соединения металлических деталей в среде защитного газа.Защитный газ защищает сварной шов от атмосферного загрязнения. Для создания дуги используется источник постоянного напряжения постоянного тока.

- Впервые эта сварка была изобретена в 1940 году для сварки алюминия и других цветных металлов.

- Этот процесс может быть полуавтоматическим или автоматическим.

- В качестве защитного газа используется аргон и гелий, поскольку они наиболее экономичны и инертны.

- Перенос металла при сварке MIG происходит четырьмя основными способами: шаровидным, короткозамкнутым, распылением и импульсным распылением.Каждый метод имеет свои характерные свойства, преимущества и соответствующие ограничения.

Оборудование

В процессе сварки GMAW или MIG используется следующее оборудование:

- A Сварочная горелка: Он содержит проволочный электрод и подачу защитного газа.

- A Устройство подачи проволоки: Обеспечивает непрерывную подачу проволоки металлическим электродом во время сварки.

- A Сварочный источник питания : это источник постоянного напряжения, один вывод которого соединен со сварочной горелкой, а другой — с заготовкой через зажимное устройство.

- A Сварочная электродная проволока : Это металлическая проволока, которая используется в качестве металлического электрода при сварке GMAW.

- A Подача защитного газа: Это баллон, содержащий защитный газ аргон или гелий.

Также читайте:

Принцип работыПроцесс сварки MIG основан на принципе использования плавящегося металлического электрода для создания дуги между металлическим электродом и заготовкой.Образованная таким образом дуга создает большое количество тепла, которое используется для соединения двух металлических частей вместе. Весь процесс проходит в среде защитного газа (аргона или гелия), чтобы предотвратить загрязнение сварного шва атмосферным воздухом.

Тип инструментаПри газовой дуговой сварке наиболее часто используются электрододержатели

- Полуавтоматический держатель с воздушным охлаждением: Этот тип держателя использует сжатый воздух для поддержания требуемой температуры. уровень.В нем используются токи низкого уровня для выполнения нахлесточных и стыковых соединений.

- Полуавтомат с водяным охлаждением: Его работа такая же, как и у держателя, но с той разницей, что для охлаждения используется вода вместо сжатого воздуха. Это использует более высокий уровень токов для сварки тройников или угловых соединений.

- Автоматический электрододержатель с водяным охлаждением: Это типичный электрододержатель, который используется с автоматизированным оборудованием.

В процессе сварки MIG или GMAW обычно используется источник постоянного напряжения постоянного тока для сварки.Он также может использовать системы постоянного и переменного тока.

Защитный газ:Защитные газы бывают двух типов — инертные и полуинертные. Защитные газы, которые используются при сварке MIG:

- Аргон и гелий — инертные и наиболее экономичные защитные газы, используемые при сварке MIG. Чистый аргон и гелий используются для сварки цветных металлов.

- Полуинертные газы представляют собой смеси диоксида углерода, азота, водорода и кислорода в аргоне.

- В процессе сварки MIG электродная проволока из устройства подачи проволоки и подачи защитного газа присоединяется к сварочной горелке. Положительная клемма источника постоянного тока подключается к сварочному пистолету, а отрицательная клемма подключается к зажиму.

- Зажим присоединяется к соединяемой детали. Сварочный пистолет приближают к заготовке, и при нажатии спускового крючка дуга возникает на кончике сварочного пистолета.Возникающая дуга расплавляет электродную проволоку, и она осаждается между двумя соединяемыми металлическими частями, образуя сварной шов без шлака.

- Защитный газ также начинает распространяться по мере возникновения дуги. Он защищает сварной шов от реакции с атмосферным воздухом и предотвращает загрязнение сварного шва.

- Сварной шов, сформированный при газовой дуговой сварке металла, не содержит шлака. Это чистый и эффективный процесс.

- Это работа процесса сварки GMAW или MIG.

- Это более быстрый процесс сварки.

- Обладает большей производительностью наплавки.

- Обеспечивает лучший обзор сварочной ванны.

- После завершения процесса сварки требуется меньше очистки.

- Оператор со средней квалификацией легко справится со сваркой MIG.

- Этому можно легко научиться без особого труда.

- Отсутствие присадочного металла. Сам расходуемый металлический электрод работает как присадочный металл.

- Сварочный процесс MIG можно легко автоматизировать.

- Это чистый и эффективный процесс сварки.(нет шлака, чтобы сколоть сварной шов)

- Его первоначальная стоимость установки высока.

- Высокие затраты на техническое обслуживание из-за большего количества электронного оборудования.

- Создает более сильный радиационный эффект.

- Не подходит для сварки на открытом воздухе.

- Металлы большой толщины нельзя сваривать методами сварки GMAW или MIG.

- Не может сваривать во всех положениях.

Сварка GMAW или MIG в основном используется в автомобильной и трубной промышленности, при строительстве мостов и при ремонтных работах.

Мы изучили, что такое MIG-сварка или газовая дуговая сварка (GMAW). Здесь мы обсудили принцип работы, оборудование, работу, преимущества и недостатки и т. Д. Если у вас есть какие-либо вопросы, прокомментируйте нас.

Сварка МИГ | Работа, принцип, применение, плюсы и минусы

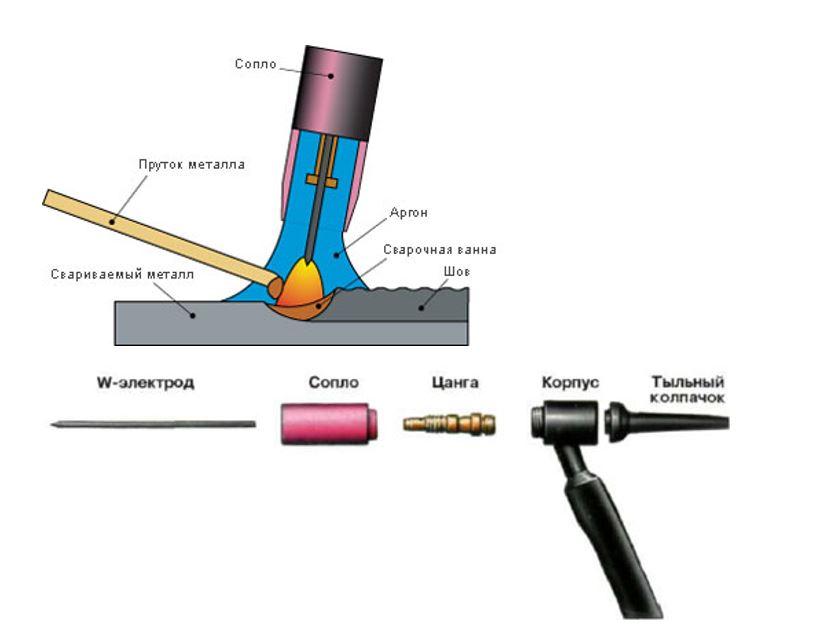

Что такое сварка MIG?В этой статье мы расскажем о сварке Mig Welding. Мы также предоставляем информацию о принципе, работе, применении, плюсах и минусах сварки MIG.Полная форма сварки MIG — это сварка металла в среде защитного газа, а иногда ее также называют дуговой сваркой металла в газовой среде. Это то же самое, что и сварка TIG. Единственная разница в том, что при сварке TIG используется неплавящийся электрод, а при сварке MIG используется плавящаяся электродная проволока. Сварка МИГ — это автоматизированный или полуавтоматический процесс дуговой сварки, при котором в качестве защитного газа используются инертные газы и плавящийся проволочный электрод. Сварка MIG была первоначально разработана для сварки алюминия и других цветных металлов в 1940 году.На сегодняшний день он используется во всех промышленных процессах, поскольку обладает быстродействием и простотой в эксплуатации. Он широко используется в производстве листового металла и в автомобильной промышленности.

Читайте также: Различные виды сварки Принципы сваркиПринцип сварки MIG такой же, как и сварки TIG или дуговой сварки. Основной принцип — выработка тепла за счет электрической дуги. Это тепло плавит расходуемый электрод и металл опорной плиты, и они образуют прочное соединение. Также через сопло подается защитный газ, который защищает зону сварного шва от других химически активных газов, обеспечивает хорошее качество поверхности и очень прочное соединение.

Схема сварки MIGИсточник питания

В процессе сварки MIG используется источник постоянного тока с обратной полярностью. Обратная полярность: электрод или электродный провод подключен к положительной клемме, а деталь — к отрицательной клемме. Принцип работы электрической цепи: 70% тепла всегда на положительной стороне. Обратная полярность обеспечивает передачу максимального тепла на сторону инструмента и правильное плавление присадочного металла.Прямая полярность может вызвать нестабильную дугу, что приведет к сильному разбрызгиванию. В источнике питания есть блок питания, трансформатор, выпрямитель, преобразующий переменный ток в постоянный, и другие электронные средства управления. Это контролирует подачу тока в соответствии с требованиями сварки.

Система подачи проволоки

При сварке MIG постоянно требуется источник плавящегося электрода для сварки двух пластин. Расходный электрод выполнен в виде проволоки. Подача проволоки осуществляется непрерывно механизмом подачи проволоки.Это контролирует скорость проволоки и проталкивает проволоку от сварочной горелки в зону сварки. Доступен в различных формах и размерах. В этой системе есть держатель бассейна, приводной двигатель, набор приводных роликов и средства управления подачей проволоки. Скорость подачи проволоки напрямую регулируется подачей тока через источник питания. При этом, если скорость подачи проволоки высока, требуется больший ток в зоне сварки для выработки тепла для ее плавления.

Сварочная горелка

Горелка немного отличается от горелки, используемой для сварки TIG.Горелка имеет механизм, который удерживает проволоку и непрерывно подает ее с помощью механизма подачи проволоки. На переднем конце горелки установлено сопло. Подача инертных газов осуществляется через инертные газы. Эти газы создают экран вокруг зоны сварки и защищают ее от окисления. Эта сварочная горелка имеет воздушное или водяное охлаждение в зависимости от требований. Горелка имеет водяное охлаждение для сильноточной подачи и воздушное охлаждение для малой подачи.

Защитные газы

Основная функция защитных газов — защищать зону сварки от других химически активных газов, таких как кислород, поскольку он напрямую влияет на прочность сварного соединения.Эти газы образуют плазму, полезную при сварке. Выбор газа зависит от сварочного материала. Обычно в качестве защитных газов используются аргон, гелий и другие инертные газы.

Регуляторы

Как следует из названия, он используется для регулирования потока инертных газов из баллона. Инертные газы наполняются в баллон под высоким давлением, и его нельзя использовать при таком высоком давлении и контролировать подачу. Регулятор используется для понижения давления в соответствии с требованиями сварки.

Как работает MIG-сварка?В этом процессе сначала ток высокого напряжения преобразуется в источник постоянного тока с высоким током при низком напряжении. Этот преобразованный ток проходит через сварочный электрод.

Расходуемая проволока используется для электрода. Электрод подключается к отрицательной клемме, а деталь — к положительной клемме.

Из-за источника питания между электродом и деталью образуется сильная дуга.Эта дуга выделяет тепло, плавящее электрод и основной металл. Большая часть электрода сделана из основного металла, чтобы обеспечить равномерный стык.

Дуга защищена защитным газом. Эти газы защищают сварной шов от других химически активных газов, которые могут повредить сварное соединение.

Электрод в соединении непрерывно перемещается для выполнения сварного шва. Направление движения должно составлять 10-15 градусов, а угол углового соединения должен составлять 45 градусов.

Читайте также: Сварка TIG Где используется сварка Mig?- Сварка МИГ подходит для изготовления листового металла.

- С помощью этого процесса можно сваривать металлы. Сварка

- Mig также подходит для сварки с глубокими канавками.

- Обладает высокой производительностью наплавки.

- Это быстрее по сравнению с дуговой сваркой, поскольку обеспечивает непрерывную подачу присадочного материала.

- Сварка MIG чистая и с улучшенным качеством.

- Не образует шлака и имеет низкий уровень дефектов сварных швов.

- С помощью этого шва сварочный аппарат MIG может выполнять глубокие швы с разделкой кромок, а также его легко автоматизировать.

- Не используется для сварки частей.

- Имеет высокую стоимость установки. Сварку

- MIG нельзя выполнять на открытом воздухе, так как ветер может повредить газовую защиту.

- Для сварки MIG должен быть опытный сварщик.

Это информация о сварке MIG. Мы также предоставляем информацию о сварке MIG, ее принципах, работе, деталях, применении, а также ее преимуществах и недостатках.

🔔 Надеемся, эта информация вам поможет. Для получения дополнительной информации нажмите кнопку уведомления и получайте регулярные обновления от Unbox Factory .

Теперь, если вы найдете эту информацию полезной, поделитесь ею со своими друзьями, семьей и коллегами.

Если вам понравился этот пост, дайте нам знать в комментариях ниже, если вы хотите добавить дополнительную информацию по этой теме, прокомментируйте информацию. Рассмотрим информацию, если она актуальна.

Спасибо за внимание.

Принцип и применение дуговой сварки под флюсом (SAW)

перейти к основному | перейти на боковую панельПринципы и способы применения дуговой сварки под флюсом (SAW)