Основные свойства пенополиуретана. / ППУ XXI ВЕК – Напыление ППУ

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПЕНОПОЛИУРЕТАНОВ:

| Наименование показателей | Величина для различных марок ППУ |

| Кажущаяся плотность, кг/м | 18..300 |

| Разрушающее напряжение, МПа | при сжатии 0,15..1,0, при изгибе 0,35..1,9 |

| Теплопроводность, Вт/м*К, не более | 0,019..0,03 |

| Кол-во закрытых пор, не менее | 85..95 |

| Водопоглощение, % объема | 1,2..2,1 |

| Горючесть | ГОСТ 12.1.044 (трудногорючие) |

| Химическое соединение | Реакция ППУ |

| Морская вода, мыльная пена | Стоек |

| Бензол, толуол, ксилол, бензин, керосин | Стоек |

| Растительные масла и животные жиры | Стоек |

| Метиленхлорид, четыреххлористый углерод | Набухает |

| Спирт, ацетон, стирол, этилацетат | Набухает |

| Концентрированная соляная кислота | Набухает |

| Концентрированная серная, азотная кислоты | Растворяется |

АДГЕЗИЯ ПЕНОПОЛИУРЕТАНА С НЕКОТОРЫМИ МАТЕРИАЛАМИ

| Алюминий | 1,0 кг/кв. см см |

| Сталь, волокнит | 1,5 кг/кв.см |

| Древесина (фанера) | 1,5 кг/кв.см |

| Чугун, оцинкованное железо | 2,0 кг/кв.см |

| Бетон | 2,5 кг/кв.см |

| показатели | пенополиуретан | минерал. вата |

| Коэффициент теплопроводности | 0,019-0,028 | 0,034-0,041 |

| Толщина покрытия | 35-70 мм. | 120-220 мм. |

| Эффективный срок службы | 25-30 лет | 10 лет |

| Производство работ | От +5С до +30С | От +5С до +30С |

| Влага, агрессивные среды | Устойчив | Теплоизоляц. свойства теряются, восстановлению не подлежат свойства теряются, восстановлению не подлежат |

| Экологическая чистота | Безопасен! Разрешено применение в жилых зданиях Минздравом РСФСР №07/6-561 от 26.12.86 | Аллерген |

| Фактические тепловые потери | В 1,7 раза ниже нормативных СниП 2.04.14-88 Энергосбережение, №1, 1999 г. | Превышение нормативных СниП после 12 месяцев эксплуатации. |

технические характеристики, применение, особенности, ГОСТ

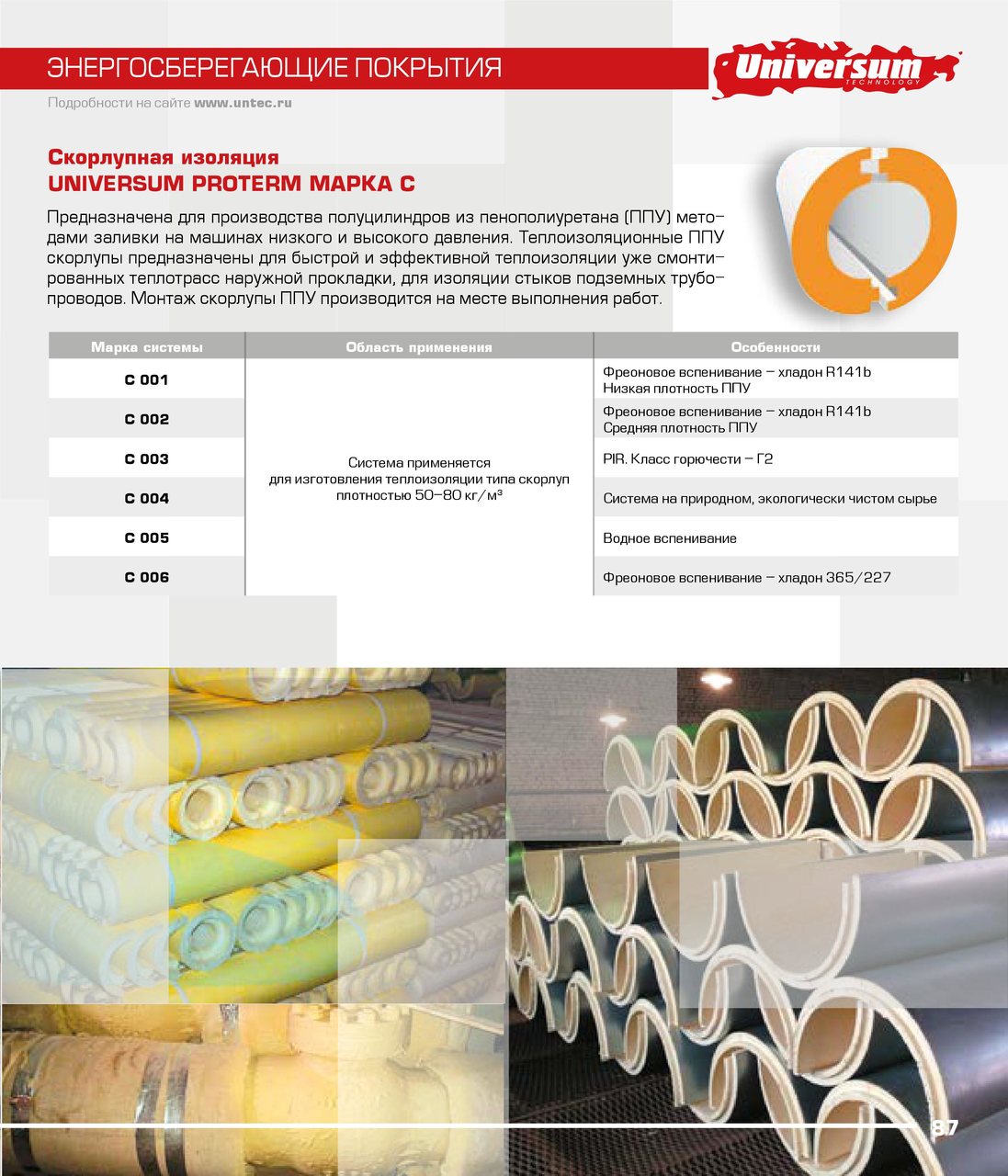

Пенополиуретан считается качественным и надежным материалом, призванным осуществлять теплоизоляцию различных элементов: стен, полов, труб, холодильного оборудования. Его относят к разряду чистых, с точки зрения экологии, образцов. Скорлупа ППУ, технические характеристики которой неразрывно связаны с этим материалом, относится к современным изделиям высокой эффективности. Она заметно повышает продуктивность монтажных работ и обеспечивает должное качество и надежность в процессе пользования тепловыми сетями и трубопроводами промышленного образца.

Скорлупа ППУ осуществляет теплоизоляцию труб, снижает траты на кап. ремонт, увеличивает времени пользования ими.

Как известно, энергоносители в наше время стоят дорого, поэтому общество все чаще ориентируется на внедрение в практику энергосберегающих технологий. Как показывают исследования, значительное количество такой энергии тратится в процессе ее перемещения к нужному источнику. Учитывая, что основная масса магистральных труб находится в плачевном состоянии и требует обязательного ремонта, проблема экономии тепла стоит очень остро. Основной причиной таких неурядиц становится некачественное утепление трубопроводов. Например, материал, сделанный из стекловаты, быстро приходит в негодность, разрушается.

Схема ППУ

Твердые оболочки из пенополиуретана, использующие положительные свойства этого сырья, позволяют существенно снизить потери тепла. Важными достоинствами таких приспособлений будет:

- увеличение времени пользования;

- сокращение тепловых потерь;

- снижение трат на капитальный ремонт, обслуживание и регулярное использование;

- способность осуществлять мероприятия по проведению теплосетей в любой сезон.

Нижеизложенное даст подробное описание физических и автоматических сведений плотных скорлуп из пенополиуретана, раскроет вопросы утепления трубопроводов.

Как производятся и перевозятся скорлупы ППУ?

Характеристики ППУ

Скорлупы ППУ представляются крепкими основаниями и имеют вид полуцилиндров протяженностью около 1 метра. По их основанию проходят замковые соединения. Изготавливаются подобные изделия на заводах с помощью формования, применяя 2 жидких составляющих: полиол и полиизоцианат. Соблюдая нужное соотношение компонентов, этой консистенцией наполняется форма с металлическим основанием, заранее обработанная специальной смазкой. Она препятствует слипанию с ее поверхностью. После этого крышка закрывается. В основе заливочного оборудования применяют машины с высоким и низким давлением.

Скорлупы ППУ, имеющие незначительное сечение, лучше всего заливать ручным способом, предварительно размешивая составляющие с помощью механической мешалки.

Технические показатели скорлуп ППУ

Диаметры труб ППУ.

Сегменты ППУ бывают двух видов, каждый из которых имеет отличительные характеристики. Они могут оснащаться внешним покрытием или быть без нее. В качестве обволакивающего материала используют фольгу, стеклопластик, крафт-бумагу. Такие покрытия обеспечивают прочную и стабильную защиту от внешних воздействий. Они облагораживают и заметно улучшают поверхность изделия. Скорлупа ППУ обладает пористой структурой, представленной в виде ячеек закрытого типа. В результате этого изделие приобретает низкие показатели теплопроводности.

Характеристики сегментов связываются с низкими показателями поглощения влаги. Эти элементы способны выдерживать значительные нагрузки, они не представляют никаких опасностей с точки зрения экологии, не боятся воздействия многих строительных смесей, таких как битум и разного рода растворителей.

Важной составляющей любых сегментов ППУ становится технологическая корка, которая появляется внутри и снаружи их основания в результате формования. Ее показатели толщины определяется рецептурой составляющих и обстоятельств формования. Плотность ППУ, физические показатели и гидроизоляционные характеристики увеличиваются благодаря технологической корке.

Скорлупа представляется оболочкой, способствующей тепловой изоляции труб сечением 28-1420 мм. Снабжается специальными замками на месте соединения частей. Это устройство исключает утечку тепла в точках соприкосновения и способствует укреплению сцепляющих компонентов между собой. Тепловой замок продольного расположения помещают в поперечное положение относительно оси оболочки.

Установка сегментов на трубопровод

Как только стальной трубопровод будет обработан средством, препятствующим образованию коррозии, проводится монтаж скорлупы ППУ. Чтобы зафиксировать эти элементы на заданном основании, нужно провести ряд несложных манипуляций. Для этого используют стяжку, хомуты, ПЭТ-ленту, проволоку, однокомпонентный клей.

Чтобы зафиксировать эти элементы на заданном основании, нужно провести ряд несложных манипуляций. Для этого используют стяжку, хомуты, ПЭТ-ленту, проволоку, однокомпонентный клей.

Скорлупа ППУ устанавливается в любой сезон, в этот период лучше избегать сырой погоды. Чтобы подобные мероприятия проводились правильно, важно соблюдать основные моменты:

- В целях обеспечения основания качественной защитой от сырости швы таких элементов, расположенных в поперечном положении, обмазываются специально приготовленным клеем, состоящим из одного компонента.

- Допустимым местоположением скорлупы является ее движение по часовой стрелке.

- Необходимо обеспечить основание трубопровода надежной защитой от коррозии. Известно, что рассматриваемые оболочки не оказывают никаких влияний на этот процесс.

- Эти элементы нужно располагать так, чтобы пазы максимально плотно соединялись между собой в любом из направлений.

- Хомуты устанавливаются особым способом, чтобы сегменты не перемещались по поверхности труб и не изменялись под силой тяжести.

Основное требование состоит в том, что значительный диаметр этого изделия свидетельствует о большом количестве стяжек.

Основное требование состоит в том, что значительный диаметр этого изделия свидетельствует о большом количестве стяжек. - Предохранить скорлупы ППУ от независящих внешних влияний.

Особенности эксплуатации сегментов ППУ

Пенополиуретан подвергается значительным изменениям под воздействием солнечных лучей.

Таблица свойств скорлупы ППУ.

Такие проявления можно наблюдать у скорлуп, которые могут быстро разрушаться. Им требуется дополнительное предохранение от воздействия осадков в виде слоя гидрозащиты. Технологическая корка помогает справиться с избыточным влиянием влаги.

Однако подобные изделия в точках соединения с другими элементами испытывают некоторую слабость. Различные осадки легко попадают в эти стыки, в результате чего скорлупы ППУ начинают кипеть. Происходит это за счет того, что в трубах находится горячая вода, которая и осуществляет все эти процессы.

Мероприятия, влияющие на защиту от внешних факторов

Рассматриваемые изделия можно отнести к материалам, зависимым от внешних воздействий. Чтобы надежно защитить их от подобных факторов, следует соблюдать такие нормы:

- оборачивание сегментов в металлическую оболочку;

- для своевременного предохранения от сырости и воздействия солнца стеклоткань обмазывают мастикой-раствором на полиуретановой основе;

- точки соединения швов обрабатываются пенополиуретаном, используемым в напыляемом виде;

- облицовка основания таких изделий полимер-битумной мастикой или металлической сеточкой с дальнейшей обработкой цементной штукатуркой.

Рассматриваемые методы хороши, однако можно применять и более простые способы:

Монтаж замка хомута для стягивания половинок скорлупы ППУ.

- сегменты устанавливаются, соблюдая ход движения часовой стрелки;

- места соединения этих деталей обмазываются клеем;

- точки соприкосновения с верхней стороны продольного разреза отделяются лентой из стеклоткани, их фиксируют хомутами.

Подобные методики позволяют защитить поверхность от влаги.

Время пользования названными оболочками определяется обстоятельствами их установки и регулярностью эксплуатации. Если сегменты будут продолжительный период находиться в сухих условиях, то, соответственно, увеличится срок их службы. Он может достичь 10 лет. В результате воздействия излишне высоких температур, +100 градусов, их внешний слой заметно страдает и быстро выходит из строя. В результате можно наблюдать его потемнение.

Плюсы и минусы пользования пенополиуретановыми скорлупами

Положительные моменты:

- вероятность прокладывания оболочек в любой сезон;

- значительные показатели производительности теплоизоляционных работ;

- неизменность внешних данных под влиянием растворителей;

- экологическая чистота;

- продолжительный период пользования, рассчитанный на 10 и более лет;

- возможность своевременного проведения ремонта в результате беспрепятственного доступа к нужным участкам трубопровода;

- низкие показатели теплопроводности, что позволяет использовать оболочки с тонкими стенками.

Недочеты:

- Увеличение расходов на перевозку сегментов, что делает нецелесообразным использовать поставку небольших партий на значительные расстояния.

- Ограничивающие показатели температур. Так, наибольшими границами будут + 120 градусов. По этой причине сегменты не применяют для изоляции паропроводов.

Так, не имея специальных навыков, за одну рабочую смену можно проложить, изолируя, 300 м трубопровода. Скорлупы могут использоваться неоднократно.

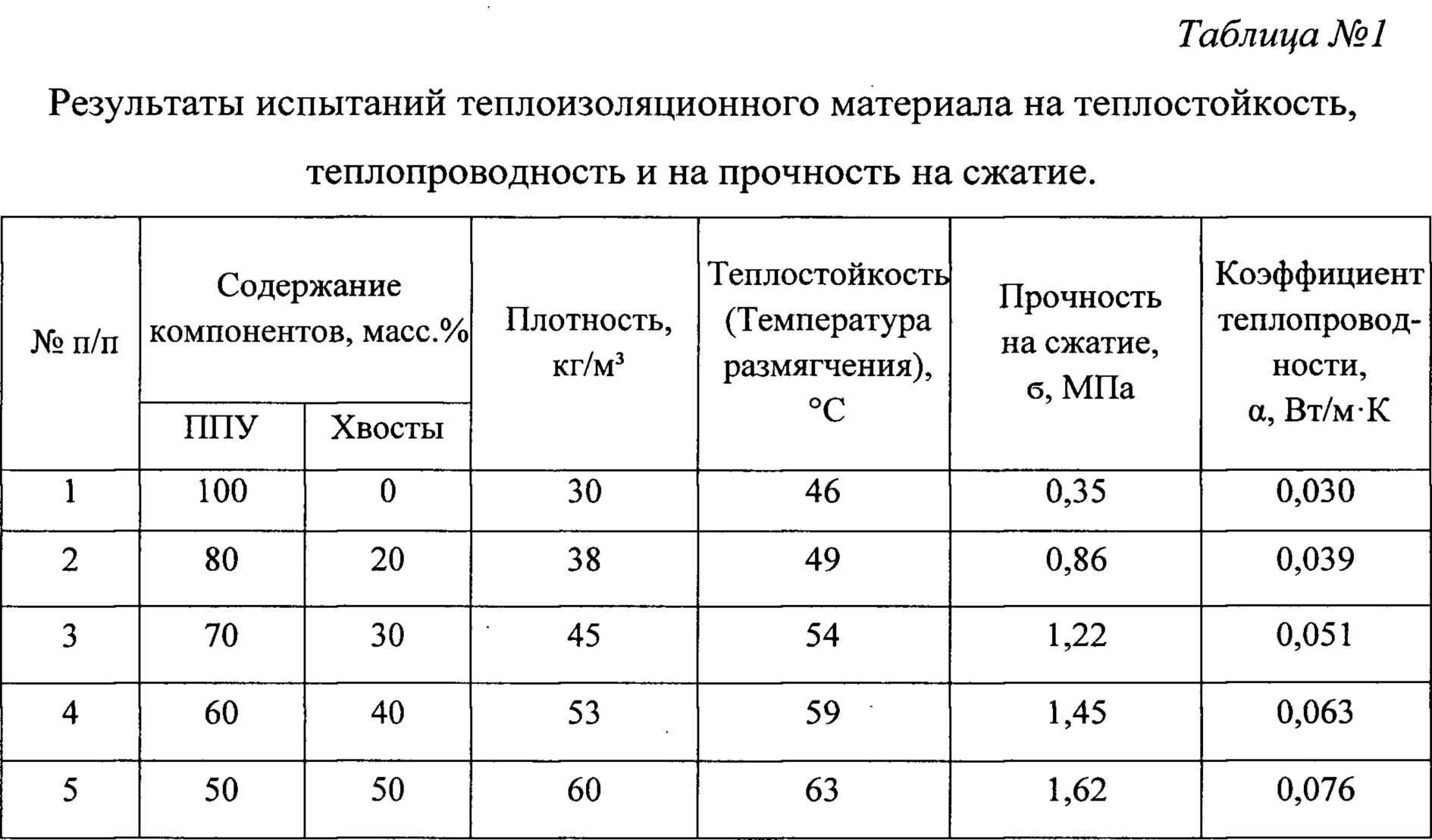

Физико-технические характеристики

Плотность и структура ячеек

Свойства ППУ зависят в большей степени от действующей плотности полиуретановой пены. При увеличении плотности пены прочность ее может быть увеличена. Для специальных областей, в которых имеют место высокие механические нагрузки, применяется полиуретановая жесткая пена плотностью 100-200 кг/м3. В обычных применениях плотность пены состав ляет 30-100 кг/м3. Плотность очень тяжелых полиуретановых интегральных жестких пен составляет 800- 1000 кг/м3. Из-за процессов пенообразования однородная структура с массивной матрицей ячеек и стенок ячеек создается, чтобы только занять небольшую часть 3 — 5 % общего объема пены. Для полиуретановой жесткой пены, которая имеет плотность 40 кг/м3 в ее конечном состоянии, только 4,5 % общего объема составляет твердый полиуретановый материал. Остающиеся 95,5 % общего объема заполнены устойчивым вспенивающим газом.

Из-за процессов пенообразования однородная структура с массивной матрицей ячеек и стенок ячеек создается, чтобы только занять небольшую часть 3 — 5 % общего объема пены. Для полиуретановой жесткой пены, которая имеет плотность 40 кг/м3 в ее конечном состоянии, только 4,5 % общего объема составляет твердый полиуретановый материал. Остающиеся 95,5 % общего объема заполнены устойчивым вспенивающим газом.

На рис. 1 показана кривая распределения диаметров пор эластичного пенополиуретана плотностью 25-35 кг/м3. Она имеет четко выраженный максимум или пик, соответствующий доминирующему значению диаметра, оказывающему наибольшее влияние на свойства ППУ.

|

Рис. 1. Кривая распределения диаметров пор эластичного ППУ плотностью 25-35 кг/м3 |

Этот тип ППУ получается на основе механического смешения нескольких компонентов простых и сложных полиэфиров, содержащих олигомер, полиизоцианат, воду, катализатор, ПАВ и наполнитель. В результате реакции воды и олигомера с изоцианатом образуется пенообразная масса, состоящая из пузырьков углекислого газа в полимерной оболочке. При скоплении в смеси достаточно большого количества газа часть его выходит наружу, образуя при этом открытые поры. После застывания смеси образуется пористый эластичный материал плотностью 25-35 кг/м3. Следует отметить, что структура ячеек полиуретановой жесткой пены (ППУ) является анизотропной, потому что слабая вытянутость ячеек развивается в направлении пенообразования. Без учета влияния направленного пенообразования структура ячеек теоретически должна быть изотропной в виде додекаэдрона с 12 равными пентагонами. Практически, нет такой идеализированной структуры ячеек, происходит сжатие и растяжение структуры ячеек. Из-за их предпочтительного пространственного выстраивания, анизотропные вещества, такие как дерево, имеют направленную зависимость свойств. Известно, например, в дереве, что модуль упругости (модуль Юнга) параллельно волокнам значительно выше, чем в перпендикулярном направлении.

В результате реакции воды и олигомера с изоцианатом образуется пенообразная масса, состоящая из пузырьков углекислого газа в полимерной оболочке. При скоплении в смеси достаточно большого количества газа часть его выходит наружу, образуя при этом открытые поры. После застывания смеси образуется пористый эластичный материал плотностью 25-35 кг/м3. Следует отметить, что структура ячеек полиуретановой жесткой пены (ППУ) является анизотропной, потому что слабая вытянутость ячеек развивается в направлении пенообразования. Без учета влияния направленного пенообразования структура ячеек теоретически должна быть изотропной в виде додекаэдрона с 12 равными пентагонами. Практически, нет такой идеализированной структуры ячеек, происходит сжатие и растяжение структуры ячеек. Из-за их предпочтительного пространственного выстраивания, анизотропные вещества, такие как дерево, имеют направленную зависимость свойств. Известно, например, в дереве, что модуль упругости (модуль Юнга) параллельно волокнам значительно выше, чем в перпендикулярном направлении. Существует также основное различие в механических свойствах для полиуретановых жестких пен в отношении к направлению пенообразования. Однако, это различие в механических свойствах вертикального и параллельного направлений по отношению к направлению пенообразования является гораздо меньшим, чем в дереве из-за относительно низкой анизотропии. Различие направленных свойств становится меньше при увеличении плотности из-за увеличения толщины стенок ячеек, которые модифицируют эффект анизотропии.

Существует также основное различие в механических свойствах для полиуретановых жестких пен в отношении к направлению пенообразования. Однако, это различие в механических свойствах вертикального и параллельного направлений по отношению к направлению пенообразования является гораздо меньшим, чем в дереве из-за относительно низкой анизотропии. Различие направленных свойств становится меньше при увеличении плотности из-за увеличения толщины стенок ячеек, которые модифицируют эффект анизотропии.

Технические характеристики сэндвич-панелей ППУ (с пенополиуретаном)

Сэндвич-панели с наполнителем пенополиуретан (ППУ) часто называют наилучшим решением среди возможных альтернатив. Газонаполненный утеплитель, действительно, отличается уникальным комплексом эксплуатационных свойств, которые выделяют его среди других теплоизоляционных материалов и обеспечивают широкую сферу применения.

Основные достоинства сэндвич-панелей с пенополиуретаном

Любые эпитеты всегда субъективны. Язык цифр, описывающих технические характеристики сэндвич-панелей ППУ, подтвержден многочисленными исследования и испытаниями материала на этапе разработки и в различных условиях эксплуатации.

Язык цифр, описывающих технические характеристики сэндвич-панелей ППУ, подтвержден многочисленными исследования и испытаниями материала на этапе разработки и в различных условиях эксплуатации.

Основные критерии оценки эффективности любых сэндвич-панелей:

- теплопроводность;

- горючесть;

- водопоглощение;

- пожарная безопасность;

- экологическая чистота.

Они позволяют (и некоторые другие факторы) оценить возможность применения сэндвич-панелей в конкретном случае и сравнить их с другими решениями.

Теплопроводность и несущая нагрузка

Особая структура и технология производства пенополиуретана обусловили максимально низкую степень теплопроводности – на уровне 0,02 – 0,04 Вт/м*К. Таким показателем не может «похвастаться» ни один из других видов сэндвич-панелей и, тем более, других материалов, используемых для возведения объектов. Так, 25 мм пенополиуретана обеспечивают такую же тепловую защиту как 60 мм пенополистирола или 80 мм минеральной ваты (еще два популярных вида утеплителей с сэндвич-панелях). Для подобных целей понадобится 140 мм дерева, 250 мм пенобетона или 650 мм кирпичной кладки.

Для подобных целей понадобится 140 мм дерева, 250 мм пенобетона или 650 мм кирпичной кладки.

Эффективность от использования пространства дополняется максимальной «разгрузкой несущих конструкций» — при плотности порядка 40 кг/м3 сэндвич-панель толщиной 100 мм будет весить всего 4 кг «квадрат». С учетом двух факторов: заданного уровня теплозащиты и необходимого для этого слоя материала, сэндвич-панели с пенополиуретаном уменьшают нагрузку на 20% в сравнении с пенополистиролом, в 2 раза – в сравнении с минеральной ватой и в десятки раз по сравнению с кирпичом.

Наполнитель отличает хорошая прочность на сжатие (0,15…1,0 МПа) и изгиб

(0,35…1,9 МПа), которая в сэндвич-панели увеличивается «поддержкой» металлических листов, в результате чего риск остаточных деформаций исчезает практически полностью.

Стойкость к воздействию внешних факторов

Среди отличительных характеристик ППУ – стабильность качеств при большом диапазоне температур: от -100 до +150 градусов, а также при переходах через нулевую отметку. Приближается к таким параметрам только пенополистирол.

Приближается к таким параметрам только пенополистирол.

Отличное дополнение к «температурным» качествам – предельно низкая степень адгезии (1-2% от объема), что позволяет применять сэндвич-панели с пенополиуретаном в наиболее сложных условиях морозильных камер и складов.

Материал инертен к большинству химических сред и разрушается только под действием концентрированных кислот и некоторых других подобных по действию веществ.

Безопасность

Пенополистирол считается горючим материалом (класс Г2), однако для воспламенения нужен непосредственный контакт с пламенем (некоторые виды со специальными добавками и при таком условии почти не горят). Низкая теплопроводность материала гарантирует не распространение очага возгорания.

Газонаполненный пенный утеплитель имеет целостную структуру и не подвержен воздействию плесени и других биологических сред. Использование при производстве исключительно экологически чистых компонентов делает пенополиуретан полностью безопасным для человека и животных..jpg)

что это такое и для чего он нужен. Технические характеристики ППУ

Каждый человек знает, что хорошее самочувствие и отличное настроение зависит от удобного и комфортного спального места. Такие качества ему придаёт матрац. Сон на неровном и проваливающемся матрасе не только не даст человеку выспаться, но и причинит болезненные ощущения. Для того чтобы этого не произошло необходимо подобрать надёжный качественный вариант по приемлемой цене. Таким требованиям отвечает пенополиуретановый матрац.

Что такое ППУ в составе матраса?

Пенополиуретановые матрацы являются неплохой заменой матрацам с ортопедическим эффектом, тем более их цена ниже, а качество ничуть не хуже.

Пенополиуретан, являющийся основой матрацев, это не что иное, как поролон, только с улучшенными свойствами. Название Porolon материал получил благодаря скандинавской фирме именно так и называвшейся. На сегодняшний день от качества и свойств того материала осталось только название. Благодаря современным технологиям поролон получил не только новое название, но и приобрёл массу новых и полезных качеств, позволивших его использовать в производстве матрацев.

Благодаря современным технологиям поролон получил не только новое название, но и приобрёл массу новых и полезных качеств, позволивших его использовать в производстве матрацев.

Все производители, выпускающие ППУ, как правило, производят его по одной технологии, соответствующей определённой схеме. Для начала смешиваются два вещества в определённых пропорциях, к которым добавляют воду. В процессе химической реакции выделяется углекислый газ, благодаря которому происходит вспенивание веществ и образование в дальнейшем пористой структуры. В ходе реакции, длящейся не более 20 минут, добавляются катализаторы и стабилизаторы. Затем масса заливается в специальную форму и остаётся на двое суток для заключительной полимеризации.

Благодаря технологии смешивания в определённых пропорциях веществ, полиуретановая пена, содержащая в своём составе 90% воздуха, приобретает основные характеристики, такие как упругость, жаростойкость, плотность и жёсткость.

Помимо перечисленных показателей на качество матрацев влияет также многослойность или монолитность данного материала. Основу хороших матрацев составляет монолитный блок пенополиуретана, имеющий толщину 16 см. В более дешёвых моделях используют многослойный блок из склеенных слоёв ППУ. Матрац толщиной в 15 см будет состоять из пяти слоёв по три сантиметра. Изделия, имеющие в своей основе склеенные блоки, стоят на порядок дешевле.

Польза и вред наполнителя для здоровья

Не секрет, что для производства ППУ используются химические вещества, данный факт вызывает много споров о его негативном воздействии на организм. Существуют подтверждённые данные, что элементы, входящие в состав пенополиуретана, являются углеводородами, полученными из нефти, и при открытом горении эти вещества выделяются в воздух в большой концентрации. Но такой ли большой вред причиняют компоненты в нормальных условиях пока неизвестно.

Существует мнение, что при нагреве матраца, в состав которого входит этот полимер, до температуры тела появляется специфический запах, вызванный выделением вредных компонентов, входящих в состав ППУ. Поэтому возникло мнение, что использование данного материала в качестве наполнителя для матраца небезопасно. Но справедливости ради стоит отметить, что токсичность этого наполнителя возникает только при несоблюдении технологии производства.

Поэтому возникло мнение, что использование данного материала в качестве наполнителя для матраца небезопасно. Но справедливости ради стоит отметить, что токсичность этого наполнителя возникает только при несоблюдении технологии производства.

Поэтому не стоит экономить на собственном здоровье и покупать матрац у малоизвестных производителей. Крупные фирмы следят за качеством своей продукции.

Есть мнение, что полимер полностью прореагировавший, то есть технология соблюдалась от и до, является инертным, а значит – безопасным и пригодным для использования в качестве наполнителя. Едва уловимый запах и остаточные пары выветриваются максимум через две недели и дальнейшая эксплуатация матраца не представляет угрозы для здоровья.

Помимо химических свойств, по утверждению некоторых специалистов, ППУ обвиняют в излишней мягкости. Они утверждают, что матрацы, основой которых является пенополиуретан, не могут обеспечить правильное положение позвоночника, так как он сильно прогибается, а вместе с ним прогибается и позвоночный столб..jpg) По прошествии времени такое прогибание может привести к искривлению позвоночника и многим другим проблемам. Для детей до двух лет использование ППУ в качестве наполнителя крайне нежелательно, для таких малышей есть свои наполнители.

По прошествии времени такое прогибание может привести к искривлению позвоночника и многим другим проблемам. Для детей до двух лет использование ППУ в качестве наполнителя крайне нежелательно, для таких малышей есть свои наполнители.

Но современные технологии, использующиеся при производстве пенополиуретана, позволяют выпускать данный материал с улучшенными свойствами. Хороший качественный наполнитель имеет показатели жёсткости выше средней величины, а стоимость матраца с ППУ бывает значительно выше, чем у изделия с пружинным блоком. На сегодняшний день нельзя однозначно утверждать, что ППУ приносит вред здоровью человека, но также нет уверенности в том, что он абсолютно безопасен. Поэтому каждый человек должен для себя решить стоит покупать матрац в составе, которого есть пенополиуретан или отказаться от покупки.

Преимущества и недостатки

ППУ, являющийся основой для матраца, наделяет данное изделие многими свойствами. Среди них есть как положительные качества, так и некоторые недостатки.

Из преимуществ данного материала следует отметить упругость и эластичность. Благодаря этим качествам создаётся хорошая поддержка опорно-двигательному аппарату.

Приемлемая цена ППУ является значительным преимуществом. Особенно когда приходится выбирать между моделями с аналогичной стоимостью. Матрац с пружинным блоком bonell стоит примерно столько же, сколько и матрац с ППУ, но польза от изделия с пенополиуретаном намного больше. Зависимый пружинный блок bonell не способен обеспечить правильную поддержку позвоночнику, тем более ортопедические свойства у этого вида отсутствуют. А у матрацев с современным ППУ они выражены. Более того, пенополиуретановый матрас, несклонный к деформации, рекомендуется для использования людям с различными нарушениями опорно-двигательного аппарата.

Положительным качеством данного матраца является вязкость.

Благодаря ей ППУ способен выдерживать значительное давление. Поэтому люди с большим весом могут без опаски спать на таких матрацах – ни вмятин, ни заломов на нём не будет. Вязкость – это именно то свойство, благодаря которому совместный отдых пар с разными весовыми показателями не будет омрачён. Давление, которое оказывает на поверхность партнёр с большим весом, не сказывается на более лёгком партнёре, нет эффекта гамака. Кроме того, благодаря вязкости, матрац с ППУ не продавливается в течение длительного времени.

Вязкость – это именно то свойство, благодаря которому совместный отдых пар с разными весовыми показателями не будет омрачён. Давление, которое оказывает на поверхность партнёр с большим весом, не сказывается на более лёгком партнёре, нет эффекта гамака. Кроме того, благодаря вязкости, матрац с ППУ не продавливается в течение длительного времени.

Пенополиуретан – это полимер с ячеистой структурой и поэтому он способен хорошо пропускать воздух. Воздухопроницаемость наделяет изделия с ППУ отличными гигиеническими свойствами. И, конечно, немаловажным преимуществом пенополиуретанового матраса является его хорошая транспортабельность. Такие матрацы скручиваются в рулон для удобства, ведь они не боятся деформаций и скручиваний.

Многочисленные достоинства не отменяют некоторые минусы, свойственные матрацам с ППУ. Такое преимущество, как цена может превратиться в существенный недостаток. Это происходит в случае, если желание удешевить изделие доходит до предела. У очень дешёвых моделей заметно страдает качество и значительно снижен срок службы. В лучшем случае такой матрац прослужит 3-4 года.

В лучшем случае такой матрац прослужит 3-4 года.

Пористость ППУ способствует впитываемости запахов, жидкостей и испарений, а чистка таких изделий дома невозможна. Пенополиуретановый матрац поддаётся только специализированной обработке. Некоторые неудобства приносит запах, исходящий от нового матраца, но он выветривается через несколько дней.

Что лучше: холлофайбер, латекс или пенополиуретан?

Пенополиуретан, латекс и холлофайбер часто используются в изготовлении матрацев. Для того чтобы их сравнить, необходимо проанализировать свойства материалов:

- Латекс – материал натуральный, полученный путём обработки каучукового дерева, а ППУ и холлофайбер имеют искусственное происхождение. Латекс обладает антибактериальным эффектом, имеет пористую структуру, выраженный ортопедический эффект, воздухопроницаем и прост в уходе. Из недостатков можно назвать только высокую цену.

- ППУ имеет сходные характеристики с латексом, но более доступен по цене.

Кроме того, этот материал имеет меньший срок эксплуатации по сравнению с латексом, а также меньшую величину допустимой нагрузки.

Кроме того, этот материал имеет меньший срок эксплуатации по сравнению с латексом, а также меньшую величину допустимой нагрузки. - Холлофайбер – материал синтетический и состоит чаще всего из полиэфирных, полиамидных, полиакрилонитрильных и некоторых других волокон. Этот объёмный материал имеет менее низкую стоимость по сравнению с ППУ и тем более с латексом. Объёмность холлофайбера по истечении совсем небольшого срока очень сильно уменьшается, за шесть месяцев он может потерять более 2 см в высоту. И всё же, этот материал часто используется в производстве матрацев, причина проста – его стоимость, а чем дешевле наполнитель, тем больше прибыль производителей. Холлофайбер можно использовать в матрацах, но только в качестве дополнительного слоя, а не основы.

Пенополиуретан и латекс больше подходят в качестве основы для матрацев, а холлофайбер, как дополнительный слой.

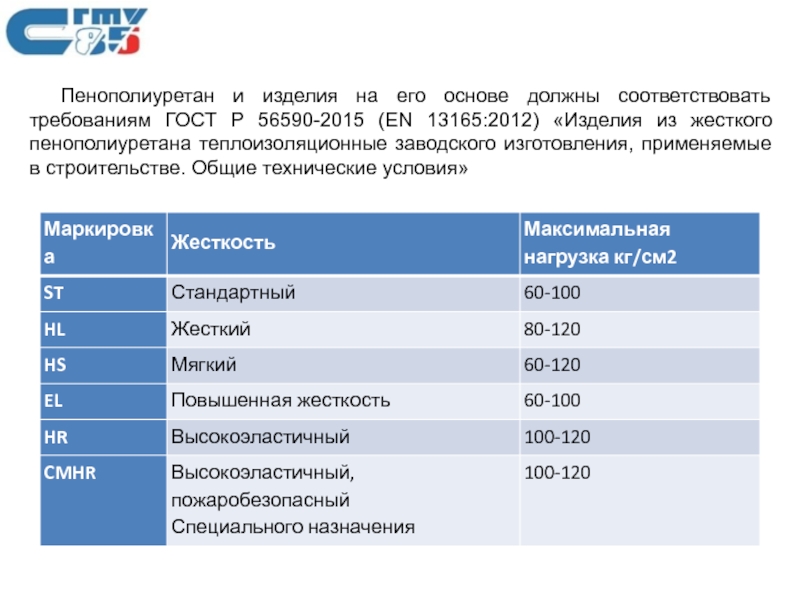

Виды

Существуют различные виды матрасов на основе пенополиуретана. К ним относятся высокоэластичные модели с эффектом памяти, вязкоэластичные, стандартные, мягкие, сверхмягкие, модели с повышенной жёсткостью.

К ним относятся высокоэластичные модели с эффектом памяти, вязкоэластичные, стандартные, мягкие, сверхмягкие, модели с повышенной жёсткостью.

Чаще всего в производстве одним пенополиуретаном производители не ограничиваются, так как высота изделия получается всего лишь 15 см, и поэтому дополнительно вкладывают в матрацы различные наполнители. К ним относятся кокосовая койра, войлок, ткань жаккард. Такие комбинированные модели не только становятся выше и плотнее, но и приобретают дополнительные свойства, улучшающие качество изделий.

Кокосовая койра придаёт изделию жесткость, увеличивает срок эксплуатации и обладает антибактериальным эффектом. Пенополиуретановый матрац с этим дополнительным слоем подходит для детей. Ткань жаккард используется для чехлов. Для придания ортопедических свойств матрацам производители делают поверхность из пенополиуретана рельефной.

Размеры

Помимо степеней жёсткости, матрацы с ППУ классифицируются по размерам. Встречаются односпальные варианты, полутороспальные, двуспальные и нестандартные. Как правило, производители стараются выпускать размеры, адаптированные к габаритам современной мебели.

Встречаются односпальные варианты, полутороспальные, двуспальные и нестандартные. Как правило, производители стараются выпускать размеры, адаптированные к габаритам современной мебели.

К односпальным матрацам относятся размеры: 80х190 см, 80х200 см, 90х190 см, 90х200 см и немного укороченный вариант, адаптированный к определённому типу кровати 80х180 см. К полутороспальным моделям можно отнести размеры: 140х200 см, 120х200 см. Данные размеры наиболее востребованы, особенно размер 140х200 см, так как подходит не только для полутороспальных кроватей, но и для двуспальных. Ведь ширина 140 см очень часто встречается в кроватях, предназначенных для двоих человек.

К двуспальным матрацам относятся изделия с размерами 160х200 см, 180х200 см. Нестандартные размеры производители изготавливают только по индивидуальным заказам. Например, размер 190х130 см, который нельзя отнести ни к полутороспальному, ни к односпальному матрацу.

Высота бортика – ещё один показатель, по которому можно классифицировать матрацы из ППУ. Тонкими считаются изделия с высотой 5-10 см. Модели с такими невысокими бортиками изготавливаются либо для диванов, кресел, кроватей-раскладушек, либо для малышей. Стандартная высота матраца начинается от 15 см.

Тонкими считаются изделия с высотой 5-10 см. Модели с такими невысокими бортиками изготавливаются либо для диванов, кресел, кроватей-раскладушек, либо для малышей. Стандартная высота матраца начинается от 15 см.

Плотность и жёсткость

Этот ячеистый наполнитель имеет два основных показателя: плотность и жёсткость. Соотношение этих двух величин влияет на качество материала, при этом плотность – более значимый показатель по сравнению с жёсткостью. Чем она выше, тем лучше матрац, имеющий в своей основе данный материал, а показатель жёсткости может быть невысоким.

От плотности и жёсткости зависят такие показатели, как допустимая нагрузка на одно спальное место и срок службы изделия, имеющего в своей основе ППУ.

Самые дешёвые матрацы имеют показатель жёсткости не выше среднего, срок службы изделий, в состав которых входит такой наполнитель не более 3 лет, а допустимая нагрузка на спальное место не больше 90 кг. Ко второй группе относятся матрацы со средним показателем жёсткости чуть выше, при этом срок службы таких изделий 5-7 лет, а нагрузка увеличивается до 110 кг на спальное место. Хорошие качественные изделия имеют срок службы около 10 лет, их жёсткость выше средней величины, а допустимая нагрузка увеличивается и достигает величины 140 кг.

Хорошие качественные изделия имеют срок службы около 10 лет, их жёсткость выше средней величины, а допустимая нагрузка увеличивается и достигает величины 140 кг.

Ткань

В качестве чехла для изделий из пенополиуретана используется различная матрасная ткань. Чаще всего это жаккард, трикотаж, бязь, поликоттон и в более дорогих моделях мембрана:

- Ткань хорошего качества имеет в своём составе хлопок . Благодаря ему ткань приобретает такое качество, как воздухопроницаемость. Синтетические ткани по сравнению с хлопковыми имеют более низкий показатель воздухопроницаемости, за исключением некоторых видов дорогих тканей.

- Жаккардовая ткань отличается долговечностью и изысканным внешним видом. В её состав входят как натуральные, так и синтетические волокна. Синтетический жаккард устойчив к трению, растяжению и плотнее трикотажного полотна, но по комфорту ему уступает.

- Для детских матрацев используется бязь или поликоттон .

Данные ткани имеют в своём составе хлопковые волокна, благодаря которым ткань отлично вентилируется.

Данные ткани имеют в своём составе хлопковые волокна, благодаря которым ткань отлично вентилируется. - Мембрана представляет собой нетканое полотно, имеющее высокие водоотталкивающие свойства. Кроме того, данное полотно очень устойчиво к высоким температурам, обладает высокой воздухопроницаемостью и несминаемостью.

Цвет

Компании, выпускающие матрацы, ориентируются, прежде всего, на предпочтения потребителя. Для детей чехлы, как правило, имеют яркую расцветку. Цветовая гамма, предназначенная для массового потребителя, не отличается широким спектром. Но в этом и нет особой необходимости.

Матрацы, в основном, приобретаются для кроватей, установленных в спальных комнатах, уже оформленных в определённой цветовой гамме и поэтому яркие тона не будут кстати. Наиболее востребованный цвет – это белый. Оптимальный вариант, подходящий практически для всех спален, оформленных в любом стиле. Иногда встречаются модели, имеющие светло-серый цвет чехла. В эксклюзивных моделях чехол может быть и чёрного цвета с интересным рисунком.Askona Basic High

с высотой бортика 21 см, выпускаемый компанией Аскона. Модель выдерживает максимальную нагрузку 110 кг. Жаккардовая ткань в основе чехла устойчива к трению и стирке. Для удобства транспортировки матрац скручен в рулон и имеет вес 9 кг.

В эксклюзивных моделях чехол может быть и чёрного цвета с интересным рисунком.Askona Basic High

с высотой бортика 21 см, выпускаемый компанией Аскона. Модель выдерживает максимальную нагрузку 110 кг. Жаккардовая ткань в основе чехла устойчива к трению и стирке. Для удобства транспортировки матрац скручен в рулон и имеет вес 9 кг.

Рельефная зональная поверхность матраца имеет повышенную упругость с обеих сторон модели.

Рельефная зональная поверхность матраца имеет повышенную упругость с обеих сторон модели.фотографий

Как ухаживать?

Для того чтобы матрац прослужил длительное время за ним необходимо правильно ухаживать. Любую модель нужно периодически переворачивать с одной стороны на другую. Данное правило актуально не только для моделей, имеющих разную жёсткость поверхности, но и для вариантов с одинаковой степенью жёсткости обеих поверхностей. Переворачивание необходимо для восстановления ортопедических свойств.

Переворачивание необходимо для восстановления ортопедических свойств.

Для продления срока службы матрацы из ППУ нуждаются в проветривании. Для этого необходимо снять изделие с основания кровати и расположить его таким образом, при котором доступ воздуха к обеим поверхностям был бы свободным. Для удаления пыли с матраца лучше пользоваться пылесосом.

При случайном пролитии любых жидкостей можно отстирать пятно мягким моющим средством и просушить естественным путём без применения утюга и других нагревательных приборов.

Поролон – это обиходное название пенополиуретана (ППУ). Оно произошло от названия скандинавской фирмы Porolon, которая являлась поставщиком этого материала для СССР.

Как тогда, так и сейчас поролон остаётся одним из самых популярных материалов, который служит для наполнения мебели, мягких игрушек, а также спортивного оборудования типа гимнастических матов и модулей. Причина популярности заключается в дешевизне поролона, однако это практически единственный его плюс.

В настоящее время производители, заботящиеся о здоровье своих клиентов, постепенно отказываются от использования поролона, и всё чаще отдают предпочтение более современным материалам, которые отвечают стандартам экологической безопасности. Но чем же так опасен поролон? Действительно ли его применение является угрозой для здоровья?

Вредные качества пенополиуретана

Вновь обращаясь к Википедии, можно узнать, что само производство поролона потенциально опасно, т.к. в процессе производства используются экологически опасные вещества (пеностабилизаторы, полиолы, изоцианаты, различные катализаторы и т.д.). Однако производители утверждают, что в составе поролона эти вещества не несут никакой опасности, поскольку находятся в связанном состоянии.

Тем не менее, исследования подтвердили, что по прошествии нескольких лет эксплуатации химические соединения, находящиеся в составе пенополиуретана, начинают распадаться и выделяться в окружающую среду, неся собой серьёзную угрозу здоровью и даже жизни людей. Страшно? Ещё бы, ведь вещества, которые выделяет поролон, обладают сильными канцерогенными свойствами, что напрямую влияет на возникновение онкологических заболеваний.

Также среди недостатков поролона можно отметить следующие:

- Пожароопасность и токсичность при горении. Пенополиуретан – очень горючий материал, но что ещё хуже – при горении он выделяет крайне опасные вещества (цианистый водород и окись углерода). Конечно, производители стараются снизить уровень пожароопасности ППУ путём добавления специальных добавок, однако устранить эту проблему на 100% так и не удалось.

- Недолговечность . Материал достаточно быстро теряет свои эксплуатационные характеристики – перестаёт быть упругим, крошится, слипается.

- Впитывает запахи , плохо вентилируется, что может привести к распространению внутри материала вредных микроорганизмов.

Спортивные маты с наполнителем из поролона

Учитывая всё вышесказанное, можно сделать вывод, что поролон совершенно не подходит в качестве наполнителя для матов, поскольку:

- Спортивные маты чаще всего используются в спортзалах детских общеобразовательных и спортивных учреждений, а значит, именно дети больше всего страдают от негативных последствий использования ППУ в подобных изделиях.

- Маты с поролоновым наполнителем представляют собой дополнительную угрозу пожароопасности и риск отравления вредными веществами, выделяемыми при горении пенополиуретана. Естественно, в учебных и спортивных заведениях в первую очередь необходимо исключать подобное оборудование, заменяя его на пожаробезопасное, стопроцентно нетоксичное и экологически чистое.

- Ввиду недолговечности поролона маты с таким наполнителем требуют относительно частой замены, что никак не способствует экономии бюджета. Если же приходящее в негодность оборудование вовремя не менять, это повышает риск травмоопасности при занятиях спортом.

На замену поролону приходят новые безопасные материалы, например, Холлофайбер, EVA-материал и др. Информацию о

Практически никто не знает, что поролон – это пенополиуретановый состав, который в Страну советов завозился известной скандинавской компанией Porolon.

Еще с тех пор название за ним закрепилось и практикуется до сих пор, поскольку пенополиуретаном его называть достаточно сложно в обиходе.

Сегодня, когда наши сограждане наконец-то обеспокоились вредностью предметов домашнего обихода, пришло время написать и о свойствах этого эластичного материала.

По своим свойствам, материал – это упругая, мягкая пена, изготовленная с полиуретана. В полых ячейках находится воздух, что объясняет его очень малый вес.

Сфера его применения достаточно широка, но основными сферами остаются тепло и звукоизоляция, придание мягкости и эластичности большинству предметов обихода, например, мягкой мебели.

В процессе изготовления поролона используется большое количество пеностабилизаторов, изоцианаты, полиол, и катализаторы. Сейчас принято считать, что эти компоненты могут испаряться и причинять существенный вред здоровью тех, кто с ними контактирует. Пока этот факт не подтвержден, а сами производители настаивают на том, что все эти компоненты находятся в связанном состоянии, поэтому выделяться просто не могут. Если же и выделяются, то под воздействием влаги, находящейся в воздухе, они практически сразу же разлагаются на безвредные вещества.

Правда в некоторых случаях пенополиуретан может нанести вред здоровью человека, поскольку при горении это вещество выделяет высокотоксичые газы, поэтому нельзя допускать возгорания материала.

Производители, для противостояния высоким температурам добавляют в состав поролона термореактивные вещества, но избавиться полностью от горючести пенополиуретана пока не избавились.

Нельзя обойти вниманием и тот факт, что срок эксплуатации поролона не превышает десяти лет . В дальнейшем, химические вещества, находящиеся в его составе, начинают активно выделяться в процессе распада сложных соединений. Эти вещества обладают ярко выраженными канцерогенными свойствами, поэтому хранить пенополиуретан больше десяти лет не рекомендуется.

9-я Международная выставка «Деревянное домостроение/HOLZHAUS» прошла с 13 по 16 ноября в МВЦ «Крокус Экспо». И если на этой выставке практически исчезли экспонаты пропагандирующие пенополистирол — как эффективный к применению изолятор для малоэтажного деревянного домостроения , то экспонатов в которых применялся пенополиуретан было представлено предостаточно. На вопросы, возникшие в ходе конференции проводимой по применению этих материалов в строительстве, отвечаем настоящей статьей.

В последние годы широкое распространение получили вспененные полимерные теплоизоляционные материалы. И действительно, с точки зрения теплофизики это самые эффективные теплоизоляторы. Но когда речь идет о жилье, о таком продукте строительного производства, с которым человеку предстоит общаться ежедневно помногу часов в течение десятилетий — одних теплофизических свойств мало. Здесь главное — химическая безопасность и долговечность.

Основная причина химической опасности кроется в природе полимерных материалов. Дело в том, что:

1. Процесс полимеризации идет не до конца, а лишь на 97-98%;

2. Процесс полимеризации обратим, поэтому полимеры постоянно разлагаются (процесс деструкции) под влиянием света, кислорода, озона, воды, механических и ионизирующих воздействий, и особенно под влиянием теплоты. Совокупность этих факторов приводит к сравнительно малому сроку службы полимеров — в среднем 15-20 лет, после чего они превращаются в порошок.

Полимеры представляют собой дисперсные органические соединения, имеющие весьма высокую поверхность контакта с кислородом воздуха с протеканием реакции окисления. А продукты их окисления даже при комнатной температуре негативно воздействуют на окружающую среду. Причем, с ростом температуры скорость окисления возрастает.

Все полимерные утеплители являются ПОЖАРООПАСНЫМИ и основным поражающим фактором при пожарах являются летучие продукты горения вспененных полимеров. Только 18% людей гибнет от ожогов, остальные — от ОТРАВЛЕНИЯ.

По классификации на пожарную опасность все ВСПЕНЕННЫЕ ПОЛИМЕРЫ относятся к классу «Г», то есть «ГОРЮЧИЕ МАТЕРИАЛЫ».

Проблема пожарной опасности пенопластов рассматривается обычно с двух сторон:

— опасность собственно горения полимеров (пиролиз),

— опасность продуктов термического разложения и окисления материала (деструкция).

Токсикологическая опасность пенополистирола

На первый взгляд наиболее безопасными среди органических полимеров должен являться ПЕНОПОЛИСТИРОЛ, т.к. в процессе его полимеризации, вспенивания и последующей дегазации токсичность СТИРОЛА должна ликвидироваться. Однако ПОЛИСТИРОЛ (ПC), из которого изготовлен ПЕНОПОЛИСТИРОЛ, относится к равновесным полимерам, т.е. находится в термодинамическом равновесии со своим высокотоксичным мономером — СТИРОЛОМ (С):

ПС n = ПС n-1 + С.

Поэтому этот полимер подвержен процессу деполимеризации с выделением мономера — СТИРОЛа.

СТИРОЛ это высокотоксичное вещество. От микродоз стирола страдает сердце, особые проблемы возникают у женщин (стирол — является эмбриогенным ядом, вызывающим уродство зародыша в чреве матери). Стирол оказывает сильное воздействие на печень, вызывая среди прочего и токсический гепатит. Пары стирола раздражают слизистые оболочки. Он имеет самый жесткий допуск из всех ядовитых веществ (величина ПДКсут СТИРОЛа 1500 раз меньше, чем, например, у оксида углерода), способных выделяться из строительных материалов (см. таблица 1)

Столь низкое значение ПДК на стирол и соответственно многократное превышение его норм ПДК в помещении вызвано особыми свойствами стирола. Это вещество относится к конденсированным ароматическим соединениям, имеющим в своей молекуле одно или несколько бензольных ядер, и, подобно аналогичным веществам (бензол, бензопирен), имеет повышенные коммулятивные свойства: накапливается в печени и не выводится наружу. Вещества этой группы относятся к особо опасным. Например, бензопирен является активным канцерогенным веществом с ПДК 0,000001 мг/м3.

Существуют две концепции оценки влияния вредных веществ на организм человека:

Пороговая. В пороговой концепции утверждается, что снижать концентрации вредных веществ нужно до некоторого уровня (порога), определяемого значением предельно-допустимой концентрации (ПДК). Из этого положения следует вывод: малые концентрации вредных веществ (ниже уровня ПДК) безвредны. В нашей стране (как, впрочем, и в других странах бывшего СССР) принята именно пороговая концепция. Линейная. Линейная концепция предполагает, что вредное влияние на человека пропорционально (линейно) зависит от суммарного количества поглощенного вещества. Отсюда вывод: малые концентрации при длительном потреблении вредны. Этой концепции придерживаются США, ФРГ, Канада, Япония и некоторые другие страны. Но при рассмотрении токсической опасности воздействия вредных веществ на человека обязателен учет степени их КОММУЛЯТИВНОСТИ, т.е. способности того или иного вещества накапливаться в организме человека с течением времени.

СТИРОЛ среди веществ, содержащихся в строительных материалах, обладает наибольшей степенью коммулятивности — 0,7 (см. таблицу 1). Если представить, что полистирол толщиной 160 мм (в трехслойной панели) прослужит 20 лет, то в течение этого периода каждый кв. метр наружной стены выделит 3 мг/ч стирола. При поступлении в помещение 10% этого количества и подаче воздуха в количестве 30 м3/м2 ч концентрация стирола составит 0,0075 мг/м3. При временном пребывании в таком помещении и ориентации на суточное ПДК = 0,002 мг/м3 превышение ПДК по стиролу составит 3,75 раз.

Следовательно для жилого помещения со временем пребывания в нем 25 лет величина ПДК на стирол должна быть уменьшена в 594 раза и составлять 0,0000034 мг/м3 (см. табл.).

Таблица 1. Уменьшение величины ПДК вредных веществ при учете их степени коммулятивности.

| Вещество | ПДК, мг/м3 | Степень коммулятивности | Уменьшение ПДК | Пересчитанная ПДК, мг/м3 | |

| разовое | суточное | ||||

| Оксид углерода (углекислый газ) | 5 | 3 | 0,1195 | 3 | 1,0000000 |

| Метанол | 1 | 0,5 | |||

| Окись углерода (угарный газ) | 20 | 0,02 | |||

| Диоксид азота | 0,085 | 0,04 | 0,176 | 5 | 0,0080000 |

| Фенол | 0,01 | 0,003 | 0,2815 | 13 | 0,0002308 |

| Аммиак | 0,2 | 0,04 | 0,376 | 31 | 0,0012903 |

| Оксид азота | 0,4 | 0,06 | 0,444 | 57 | 0,0010526 |

| Формальдегид | 0,035 | 0,003 | 0,575 | 188 | 0,0000160 |

| Бензол | 1,5 | 0,1 | 0,633 | 322 | 0,0003106 |

| Стирол | 0,04 | 0,002 | 0,7005 | 594 | 0,0000034 |

Вывод: СТИРОЛ требует уменьшения ПДК при использовании его в жилищном строительстве приблизительно в 600 раз до уровня 0,0000034 мг/м3, что равносильно полному запрещению применения ПЕНОПОЛИСТИРОЛа в жилищном строительстве.

Горючесть пенополистирола

Благодаря этому свойству пенополистирол в виде предспененных гранул использовался как компонент для напалмовых бомб для сжигания бронетехники противника. Пенополистирол плавится и его плав горит с температурой выше 1100ºС. Это единственный полимер, который горит с такой высокой температурой. Поэтому при загорании здания, в котором присутствует значительное содержание пенополистирола горит все, даже металлические конструкции.

В свою очередь при горении полистирола происходит его термодиструкция, при которой выделяется значительное коичество опасных для человека веществ. Поэтому, еще в Советском Союзе при единой системе санитарно-химического контроля применения полимерных материалов МИНЗДРАВ СССР запретил использование пенополистирола в строительстве.

В связи с вышеизложенным, в западной Европе еще 20 лет назад пенополистирол полностью удален из жилых зданий. Основное же мирное применение пенополистирола в северной Европе и Канаде — для утепления дорожных и железнодорожных путей. Для придания дороге долговечности в тело ее «слоеного пирога» добавляют плиты из этого материала. Причем используется не вспененный, а экструзионный пенополистирол (технология разработанная фирмой BASF, Германия) у которого жесткая и прочная оболочка. Это дает возможность пенополистиролу не насыщаться влагой, сохранять теплоизолирующую способность и предотвращать промерзание дорожного полотна — что является основной причиной его быстрого разрушения. Также эффективно применение пенополистирола в теплицах, особенно в северных районах. Исследования показали, что токсичный СТИРОЛ не выделяется во влажную среду, а остается в пенополистироле не принося никакого вреда. Кроме того, того под слоем песка, гравия или почвы о пожарной опасности пеностирола речи не идет. Вот где место этого материала.

Пожарная опасность пенополиуретанов («Выделение полного набора боевых отравляющих веществ»)

В отличие от пенополистирола жесткий пенополиуретан является инертным по токсичности полимером с нейтральным запахом. По этой причине он широко применяется для холодильников при хранении пищевых продуктов. Пенополиуретан не создает токсичных выделений, вызывающих заболевания человека или приводящих к летальному исходу.

Но в результате горения пенополиуретанов и пенополиизоциануратов всегда образуется смесь низкомолекулярных продуктов термического разложения и продуктов их горения. Состав смеси зависит от температуры и доступа кислорода.

Процесс диссоциации пенополиуретана в исходные компоненты — полиизоцианат и полиол — начинается после прогрева материала до 170-200°С.

При продолжительном воздействие высоких температур свыше 250 °С происходит постепенное разложение большинства термореактивных пластмасс, а также жестких пенополиуретанов.

При нагревании изоцианатной составляющей свыше 300°С, она разлагается с образованием летучих полимочевин (желтый дым) в случае эластичных пенополиуретанов или образованием нелетучих поликарбодиммидов и полимочевин в случае жестких пенополиуретанов и пенополиизоциануратов. Происходит термическое разложение полиизоцианата и полиола.

При температурах, превышающих 300°С начинается деструкция пенополиизоцианурата, содержащего, в отличие от пенополиуретана, более устойчивый изоциануратный цикл. Температура, при которой образуется достаточное количество горючих продуктов разложения, которые могут воспламеняться от пламени, искр или горючих поверхностей, для жестких пенополиуретанов от 320 °С.

Для жестких пенополиуретанов на основе специальных марок полиизоцианата температура разложения с выделением горючих газов находится в пределах от 370 °С до 420 °С. Кроме того, в процессе разложения различных пенополиуретанов при нагреве до 450 °С определены следующие соединения: двуокись углерода (углекислый газ), бутандиен, тетрагидрофуран, дигидрофуран, бутандион, вода, синильная (цианистая) кислота и окись углерода (угарный газ).

Угарный газ (окись углерода, моноокись углерода, CO).

Основным токсическим компонентом продуктов сгорания пенополиуретанов и пенополиизоциануратов на всех стадиях пожара, как при низкой, так и при высокой температурах, является угарный газ.

Естественный уровень СО в воздухе — 0,01 — 0,9 мг/м3, а на автострадах России средняя концентрация СО составляет от 6-57 мг/м3, превышая порог отравления. Оксид углерода (угарный газ) токсичен, он обладает способностью в 200-300 раз быстрее кислорода соединяться с гемоглобином крови. Кровь становится неспособной переносить достаточное количество кислорода из легких к тканям, наступает быстрое и тяжелое отравление.

При содержании 0,08% СО во вдыхаемом воздухе человек чувствует головную боль, тошноту, слабость и удушье. При 1%-ой концентрации оксида углерода в помещении через 1-2 минуты оказывает смертельное воздействие. При повышении концентрации СО до 0,32% возникает паралич и потеря сознания (смерть наступает через 30 минут). При концентрации выше 1,2% сознание теряется после 2-3 вдохов, человек умирает менее чем через 3 минуты.

Синильная кислота (цианистая кислота, цианистый водород, нитрил муравьиной кислоты, HCN).

В продуктах сгорания пенополиуретанов и пенополиизоциануратов наблюдается наличие синильной кислоты, выделение которой в 10 раз меньше содержания угарного газа.

Синильная кислота (цианистый водород, цианистоводородная кислота) (HCN) — бесцветная прозрачная жидкость с температурой кипения кипения — +25,7оС. Из-за низкой температуры кипения синильная кислота очень летуча, особенно при пожаре. Это очень сильный яд общетоксического действия. Она обладает своеобразным дурманящим запахом, напоминающим запах горького миндаля.

Среднесуточная предельно допустимая концентрация (ПДК) синильной кислоты в воздухе населенных мест равна 0,01 мг/м3; в рабочих помещениях промышленного предприятия — 0,3 мг/м3. Концентрация кислоты ниже 50,0 мг/м3 при многочасовом вдыхании небезопасна и приводит к отравлению. При 80 мг/м3 отравление возникает независимо от экспозиции. Если 15 мин находиться в атмосфере, содержащей 100 мг/м3, то это приведет к тяжелым поражениям, а свыше 15 мин — к летальному исходу. Воздействие концентрации 200 мг/м3 в течение 10 мин и 300 мг/м3 в течение 5 мин также смертельно. Через кожу всасывается как газообразная, так и жидкая синильная кислота. Поэтому при длительном пребывании в атмосфере с высокой концентрацией кислоты без средств защиты кожи, пусть даже в противогазе, появятся признаки отравления в результате резорбции.

Среди продуктов термического разложения (деструкции) пенополиуретанов, содержащих полиэтиленгликоли, обнаруживается: метан, этан, пропан, бутан, этиленоксид, формальдегид, ацетальдегид, этиленгликоль, воду и угарный газ. Кроме перечисленных веществ в составе продуктов разложения полиолов найдены также пропилен, изобутилен, трихлорофторометан, акролеин, пропанал, хлористый метилен и следы других веществ, не содержащих атомы азота.

Если нет внешнего источника возгорания, тогда продукты термического разложения воспламеняются только при температурах от 450 °С до 550 °С. При нагреве свыше 600 °С образовавшиеся полимочевины и поликарбодиммиды разлагаются с выделением большого числа низкомолекулярных летучих соединений, таких, как бензол, толуол, бензонитрил, толуолнитрил. Показано также, что ароматическое кольцо перечисленных азотосодержащих соединений расщепляется по закону случая с образованием акрилонитрила, большого числа ненасыщенных соединений.

В условиях реального пожара продукты термической деструкции активно горят с образованием воды, углекислого и угарного газов, а также окислов азота.

Выбирая такой утеплитель необходимо помнить, что: пенополиуретаны и пенополиизоцианураты по сравнению с другими органическими материалами выделяют значительное количество токсичныех продуктов при воздействии высоких температур.

Но, к сожалению, в нашей стране развелось много организаций, «производящих» компоненты пенополиуретанов кустарным способом. Поэтому через некоторое время идет разложение материала, теплофизические характеристики на порядок хуже рекомендуемых, понятие «долговечность» в этом случае вообще не применимо. Как правило, в этот суррогат не добавляется антипирен. Поэтому такой «пенополиуретан» хорошо горит с выделением разнообразных боевых отравляющих химических веществ.

В строительстве нет входного контроля. Работы по теплоизоляции строительных конструкций в основном лежат на совести приглашенных рабочих, чаще всего гастарбайтеров.

В заключении приведем данные по концентрации летучих токсичных веществ, выделяющихся при пожаре и их воздействие

Таблица 2

| Название и химическая формула | Описание воздействия | Концентрация | Симптомы |

| Оксид углерода, угарный газ, СО | В результате соединения с гемоглобином крови, образуется неактивный комплекс – карбоксигемоглобин, вызывающий нарушение доставки кислорода к тканям организма. Выделяется при горении полимерных материалов. Выделению способствует медленное горение и недостаток кислорода. | 0,2-1% об. | Гибель человека за период от 3 до 60мин. |

| Диоксид углерода, углекислый газ, СО2 | Вызывает учащение дыхания и увеличение легочной вентиляции, оказывает сосудорасширяющее действие, вызывает сдвиг pH крови, также вызывает повышение уровня адреналина. | 12 % об. | Потеря сознания, смерть в течении нескольких минут. |

| 20 % об. | Немедленная потеря сознания и смерть. | ||

| Хлороводород, хлористый водород, HCl | Снижает возможность ориентации человека: соприкасаясь с влажным глазным яблоком, превращается в соляную кислоту. Вызывает спазмы дыхания, воспалительные отеки и, как следствие, нарушение функции дыхания. Образуется при горении хлорсодержащих полимеров, особенно ПВХ. | 2000-3000 мг/м3 | Летальная концентрация при действии в течении нескольких минут. |

| Циановодород, (цианистый водород, синильная кислота), HCN | Вызывает нарушение тканевого дыхания вследствие подавления деятельности железосодержащих ферментов, ответственных за использование кислорода в окислительных процессах. Вызывает паралич нервных центров. Выделяется при горении азотсодержащих материалов (шерсть, полиакрилонитрил, пенополиуретан, бумажно-слоистые пластики, полиамиды и пр.) | 240-360 мг/м3 | Смерть в течении 5-10 мин |

| 420-500 мг/м3 | Быстрая смерть | ||

| Фтороводород, (фтористый водород, HF) | Вызывает образование язв на слизистых оболочках глаз и дыхательных путей, носовые кровотечения, спазм гортани и бронхов, поражение ЦНС, печени. Наблюдается сердечно-сосудистая недостаточность. Выделяется при горении фторсодержащих полимерных материалов. | 45-135 мг/м3 | Опасен для жизни после несколько минут воздействия |

| Диоксид азота, NO2 | При попадании в кровь, образуются нитриты и нитраты, которые переводят оксигемоглобин в метгемоглобин, что вызывает кислородную недостаточность организма, обусловленную поражением дыхательных путей. Предполагается, что при пожарах в жилых домах отсутствуют условия, необходимые для интенсивного горения. Однако известен случай массовой гибели людей в клинической больнице из-за горения рентгеновской пленки. | 510-760 мг/м3 | При вдыхании в течении 5 мин развивается бронхопневмония |

| 950 мг/м3 | Отек легких | ||

| Аммиак, Nh4 | Оказывает сильное раздражающее и прижигающее действие на слизистые оболочки. Вызывает обильное слезотечение и боль в глазах, удушье, сильные приступы кашля, головокружение, рвоту, отеки голосовых связок и легких. Образуется при горении шерсти, шелка, полиакрилонитрила, полиамида и полиуретана. | 375 мг/м3 | Допустимая в течении 10 мин |

| 1400 мг/м3 | Летальная концентрация | ||

| Акролеин (акриловый альдегид, СН2=СН-СНО) | Легкое головокружение, приливы крови к голове, тошнота, рвота, замедление пульса, потеря сознания, отек легких. Иногда отмечается сильное головокружение и дезориентация. Источники выделения паров — полиэтилен, полипропилен, древесина, бумага, нефтепродукты. | 13 мг/м3 | Переносимая не более 1 мин |

| 75-350 мг/м3 | Летальная концентрация | ||

| Сернистый ангидрид (диоксид серы, сернистый газ, SO2) | На влажной поверхности слизистых оболочек последовательно превращаются в сернистую и серную кислоту. Вызывает кашель, носовые кровотечения, спазм бронхов, нарушает обменные процессы, способствует образованию метгемоглобина в крови, действует на кроветворные органы. Выделяется при горении шерсти, войлока, резины и др. | 250-500 мг/м3 | Опасная концентрация |

| 1500-2000 мг/м3 | Смертельная концентрация при воздействии в течение нескольких минут. | ||

| Сероводород. Н2S | Раздражение глаз и дыхательных путей. Появление судорог, потеря сознания. Образуется при горении серосодержащих материалов. | 700 мг/м3 | Тяжелое отравление |

| 1000 мг/м3 | Смерть в течении нескольких минут | ||

| Дым, парогазоаэрозольный комплекс | В его составе находятся твердые частицы сажи, жидкие частицы смолы, влаги, аэрозолей конденсации выполняющих транспортную функцию для токсичных веществ при дыхании. Кроме того, частицы дыма сорбируют на своей поверхности кислород, уменьшая его содержание в газовой фазе. Крупные частицы (> 2,5 мкм) оседают в верхних дыхательных путях, вызывая механическое и химическое раздражение слизистой оболочки. Мелкие частицы проникают в бронхиолы и альвеолы. При поступлении в большом количестве возможна закупорка дыхательных путей. |

При одновременном поступлении продуктов горения в организм человека, наблюдается сложный эффект совместного воздействия, а рост температуры при пожаре повышает чувствительность организма к токсическому воздействию вредных веществ.

За последнее десятилетие количество использования пенополиуретана для различной теплоизоляции в нашей стране выросло более чем не в один и не в два раза, а в целых пять раз! Стоит над этим призадуматься.На самом пике популярности этого замечательного теплоизолирующего материала начало появляться большое множество различных мифов касающихся экологичности и безопасности напыляемой теплоизоляции ППУ, как для здоровья человека, так и для окружающей среды .

Чтобы во всем разобраться, а именно насколько же безопасен и экологичен данный теплоизолирующий материал, в самую первую очередь нужно знать, что представляет и из чего состоит сам пенополиуретан. И так все по порядку.

Этот материал по структуре похож на обычную мыльную пену, так как состоит он из изолированных ячеек, которые содержат газ. Разница по сравнению с мыльной пеной в том, что ячейки данного материала имеют одинаковый размер. На сам газ приходится почти девяносто пять процентов всего объема пенополиуретана, он и является теплоизолятором. А оставшиеся пять процентов – это не что иное, как твердый полимер.

В начальных способах изготовления пенополиуретана применялся фреон, но согласно новым законам, его ввозить в нашу страну категорически запрещено и на данное время в изготовлении этого теплоизолятора применяются без всякого исключения абсолютно экологически чистые материалы, такие как соя, вода, различные растительные масла. Из-за этого очень часто называют экологичной теплоизоляцией , не вредной для здоровья человека и окружающей среды.

Возможно, Вы задаетесь вопросом: «А выделяет ли пенополиуретан какие-нибудь вредные, токсичные для нашего здоровья и окружающей среды вещества?». И на этот вопрос мы тоже дадим четкое объяснение.

Вреден ли пенополиуретан?

Среди множества различных теплоизоляционных материалов пенополиуретан заслуженно занимает одно из лидирующих мест. Впрочем, даже минеральная вата, которая считается принципиально безопасной, выделяет опасный для здоровья формальдегид, который, как Вы можете знать, а может, и нет, содержится в склеивающей основе и способствует волокнам минеральной ваты поддерживать форму. Еще стоит добавить, что пенополиуретан в отличие от минеральной ваты не является аллергеном, поэтому минеральную вату категорически запрещено применять в детских и медицинских зданиях. На таких объектах в большинстве случаях используется пенополиуретан. Сам по себе пенополиуретан не горюч и не является аллергеном. Этот материал имеет низкую теплопроводность и даже при кратковременном локальном возгорании сам процесс тления полностью исключен.На данное время в изготовление пенополиуретана полностью исключено применение различных высоколетучих эфирных фракций. Он не содержит асбеста, фреона, формальдегида и других различных вредных для здоровья и окружающей среды химических продуктов. После процесса напыления ППУ в помещении не обнаруживаются никакие вредные вещества.

Качественная напыляемая теплоизоляция пенополиуретаном в несколько раз улучшает микроклимат обработанного помещения: снижается влажность, уменьшаются утечки воздуха, плесень не образовывается, пыль не пропускается. Из выше сказанного следует, что качественное напыление пенополиуретаном способствует в два раза экономии энергии на отопление помещения, что ведет к сохранению природных ресурсов и служит значительным вкладом в экологию и природу. Эти, если можно так назвать, полезные и уникальные свойства пенополиуретана делают его одним из лидеров среди бесконечного множества различных полимеров.

В настоящее время из-за своих экологичных свойств и безопасности напыляемая теплоизоляция пенополиуретаном все больше и больше используется на промышленных, жилых и административных объектах. На данный момент времени требования экологичности становятся все более жестче и важнее, поэтому многие эксперты уверены, что теплоизоляция методом напыления пенополиуретана будет все также стремительно отвоевывать потерянные позиции у тех материалов, которые значительно уступают ему по данным параметрам.

Из этого с большой уверенностью можно сказать, что за напыляемой теплоизоляцией – будущее! Сделайте свой выбор вместе с компанией «УюТерм» в пользу экологически чистого, без вредного, современного, теплоизоляционного материала – пенополиуретан!

Переход в ППУ изоляции: цена, прайс, технические характеристики

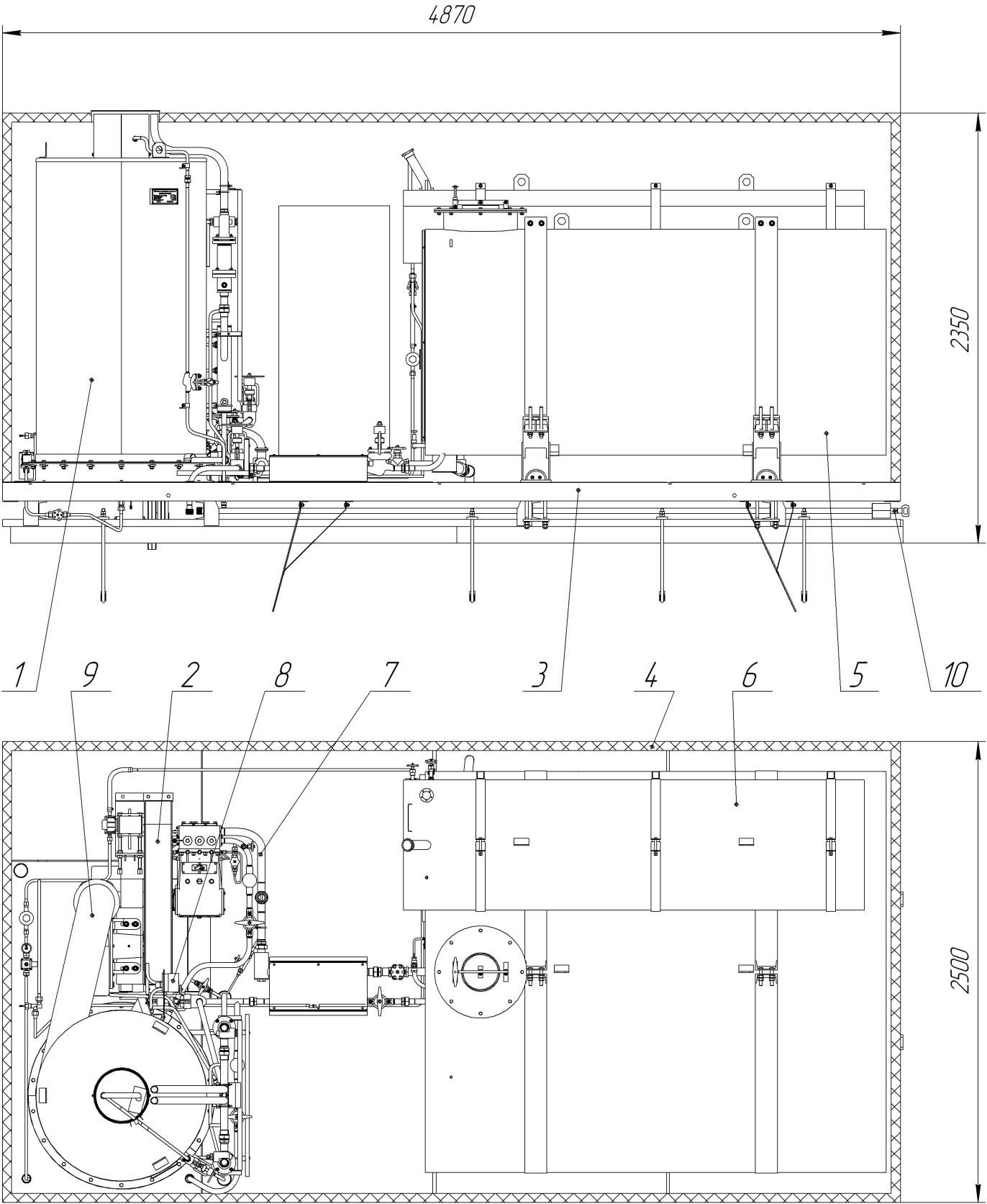

Описание изделия

Фитинг состоит из следующих элементов:

- корпус, который имеет форму усеченного конуса, с разным диаметром входного и выходного отверстий. Он изготавливается из особо прочных сталей, рассчитанных на высокое давление. Исполнение с оцинкованной оболочкой имеет дополнительную электроизоляцию корпуса, которая представляет собой трубку из диэлектрического материала;

- пенополиуретановый слой, нанесенный по технологии предварительной изоляции («труба в трубе»). Он обеспечивает эффективную теплоизоляцию трубопровода;

- защитная оболочка из полиэтилена или оцинкованной стали. Она предотвращает износ теплоизоляционного слоя. Изделия с оцинкованной оболочкой применяются в наземных канальных системах, а с полиэтиленовой — в подземных магистралях;

- центрирующие опоры. Они обеспечивают равномерное распределение теплоизоляционного слоя между корпусом и защитной оболочкой;

- проводник-индикатор системы оперативного дистанционного контроля.

| Переход стальной в ППУ изоляции | |||||

| Первый патрубок | Второй патрубок | Цена с НДС руб | |||

| Наружный диаметр стальной трубы (мм) | Наружный диаметр оболочки (мм) | Наружный диаметр стальной трубы (мм) | Наружный диаметр оболочки (мм) | ПЭ | ОЦ |

| 57 | 76 | 125 | 140 | 1 491 | 1 491 |

| 76 | 89 | 140 | 160 | 1 841 | 1 841 |

| 89 | 108 | 160 | 180 | 2 225 | 2 225 |

| 108 | 133 | 180 | 225 | 3 024 | 3 024 |

| 133 | 159 | 225 | 250 | 4 073 | 4 073 |

| 159 | 219 | 250 | 315 | 7 036 | 7 036 |

| 219 | 273 | 315 | 400 | 11 788 | 11 788 |

| 273 | 325 | 400 | 450 | 17 413 | 17 413 |

| 325 | 426 | 450 | 560 | 27 850 | 27 850 |

| 426 | 530 | 560 | 630 | 49 932 | 49 932 |

По конструкции переходы ППУ бывают концентрические и эксцентрические. Первые используются для соединения деталей по центральной оси трубопровода, а вторые незаменимы при соединении труб по нижней оси магистрали.

Применение

Переходы ППУ широко применяются при строительстве и модернизации тепловых сетей давлением до 1,6 МПа и максимальной долговременной температурой теплоносителя 140 °С. Также изделия используются в системах транспортировки нефти, газа, воды, других жидких и газообразных сред. Они могут прокладываться в грунте, железобетонных тоннелях и каналах, а также открытым способом.

К преимуществам переходов в ППУ-изоляции относятся:

- низкая теплопроводность, которая позволяет минимизировать теплопотери и поддерживать стабильную температуру рабочей среды;

- поддержка работы системы ОДК для быстрого и точного выявления мест протечки;

- высокая точность размеров.

Реализуются переходы ППУ различных типоразмеров. Мы обеспечиваем приемлемый уровень цен за счет прямых поставок от производителей, а также быструю доставку по всей России.

жесткий эластичный трудносгораемый утеплитель марки ППУ-ЭР

Уже длительное время листовой пенополиуретан по праву считается одним из наиболее популярных стройматериалов. Огромное разнообразие в применении этого уникального материала позволяет использовать его не только в виде утеплителя при сооружении зданий, но и при изготовлении тканей и мебели.

Особенности

Пенополиуретан представляет собой синтетическую пену в виде прямоугольного полотна, которое имеет различную толщину и является удобным в применении. По сути, пенополиуретан можно охарактеризовать как разновидность пластмассы. ППУ изобрели в далеком 1937 году немецкие ученые под руководством химика Отто Байера. В то время материал еще не пользовался такой большой популярностью, однако было понятно, что он обладает уникальными свойствами, и что его ожидает множество возможностей для дальнейшего использования в производстве.

В наши дни пенополиуретан пользуется большой популярностью. Изготовление ППУ является вполне осуществимой задачей. Это легко сделать прямо на стройплощадке, для этого всего лишь нужно соблюдать необходимые пропорции специальных ингредиентов. Пласты делают при помощи заливки компонентов нефтехимической переработки в специальную форму. После тщательного перемешивания происходит распределение смеси в подготовленные формы с прессом, где материал затвердевает и принимает необходимую форму и размеры.

По своей структуре материал получается пористым, с наличием ячеек, которые заполняются газообразным веществом. Размеры ячеек влияют на плотность материала.

По типу жесткости различают несколько видов листового пенополиуретана:

- стандартный вариант;

- жесткий материал;

- пенополиуретан повышенной жесткости;

- высокоэластичный;

- эластичный трудносгораемый.

Жесткий эластичный трудносгораемый утеплитель марки ППУ-ЭР обладает высокими теплоизоляционными свойствами. Его технические характеристики делают материал незаменимым при обустройстве зданий и промышленных предприятий. Этот материал используется в областях производства с большой долей ответственности, таких как автомобильная промышленность и авиация.

Жесткий листовой пенополиуретан отлично зарекомендовал себя при утеплении стен. Этот материал производится в форме плит и обладает шумоподавляющими свойствами. Монтаж стен в здании производится как с наружной, так и с внутренней стороны. Жесткий пенополиуретан отлично подходит для утепления трубопроводов. Зачастую применяют специальные формы, прикрепляющиеся на трубы при помощи хомутов или проволоки, что, в свою очередь, помогает сохранить тепло и защищает их от повреждений и низких температур воздуха.

Плюсы и минусы

Пенополиуретан является современным строительным материалом, который имеет прочную структуру и теплоизоляционные свойства. Область применения пенополиуретана довольно разнообразна и включает в себя множество отраслей производства, таких как строительство зданий, авиация, автомобильная промышленность, изготовление игрушек и мягкой мебели.

Главные положительные стороны материала можно обозначить следующим образом:

- материал не вызывает аллергических реакций;

- в нем не образуются грибок и плесень;

- является устойчивым к перепадам температуры;

- удобный в работе;

- широкий спектр деятельности;

- высокие показатели звукоизоляции.

ППУ для производства мебели не представляет собой благоприятную среду для обитания насекомых. И также его основным плюсом является способность принимать различные необходимые формы, что немаловажно при изготовлении обивок для мебели, сидений и матрасов.

Несмотря на существенные плюсы, пенополиуретан имеет и отрицательные стороны.

- Негативное влияние ультрафиолетового излучения способствует быстрому износу. В качестве защиты можно использовать штукатурку или краску.

- Пенополиуретан – это трудносгораемый материал. Большая температура не приведет к возгоранию, однако утеплитель может начать тлеть. Такой процесс можно остановить при охлаждении материала. Поэтому там, где поверхность может начать греться, лучше отказаться от использования ППУ.

Технические характеристики

В качестве утеплителя пенополиуретан имеет значительное превосходство над другими стройматериалами. Обычно в строительстве применяется жесткий пенополиуретан, который обладает отличными энергосберегающими качествами в виде высокой плотности до 70 кг/м3 и низкой теплопроводности от 0,02 до 0,03 Вт/м.

В целом для ППУ жесткого типа характерны следующие особенности:

- низкая водопроницаемость;

- высокая прочность;

- разнообразные способы изготовления материала;

- большой диапазон рабочих температур;

- устойчивость к осадкам, химическим элементам, радиации и коррозии.

В целом пенополиуретан листовой является современным стройматериалом, который нашел широкое применение в разных отраслях производства, среди которых строительство, мебельная и швейная промышленность.

Этот универсальный полимер в виде пены не поддается влиянию влаги и температуры. Пенополиуретан долговечен в эксплуатации и имеет высокие санитарно-гигиенические нормы, что делает его безопасным для здоровья и жизнедеятельности человека.

Подробнее о преимуществах пенополиуретана вы узнаете в следующем видео.

Все, что вам нужно знать о полипропилене (ПП) Пластик

Что такое полипропилен (ПП) и для чего он используется?Полипропилен (ПП) представляет собой «аддитивный полимер» из термопласта , полученный из комбинации мономеров пропилена. Он используется во множестве приложений, включая упаковку для потребительских товаров, пластмассовые детали для различных отраслей промышленности, включая автомобильную промышленность, специальные устройства, такие как подвижные петли, и текстиль. Полипропилен был впервые полимеризован в 1951 году парой ученых-нефтяников Phillips по имени Пол Хоган и Роберт Бэнкс, а затем итальянскими и немецкими учеными Наттой и Реном.Он стал известен чрезвычайно быстро, поскольку коммерческое производство началось всего через три года после того, как итальянский химик профессор Джулио Натта впервые полимеризовал его. Натта усовершенствовал и синтезировал первую полипропиленовую смолу в Испании в 1954 году, и способность полипропилена кристаллизоваться вызвала большой интерес. К 1957 году его популярность резко возросла, и широкое коммерческое производство началось по всей Европе. Сегодня это один из наиболее часто производимых пластиков в мире.

Прототип крышки для безопасности детей из полипропилена с ЧПУ, вырезанной из полипропилена, от Creative Mechanisms

По некоторым данным, текущий мировой спрос на материал формирует годовой рынок около 45 миллионов метрических тонн, и, по оценкам, к 2020 году спрос вырастет примерно до 62 миллионов метрических тонн.Основными конечными потребителями полипропилена являются упаковочная промышленность, на которую приходится около 30% от общего объема, за ней следует производство электротехники и оборудования, на которое приходится около 13% в каждой. И бытовая техника, и автомобилестроение потребляют по 10% каждая, а за ними следуют строительные материалы с 5% рынка. Остальные области применения вместе составляют остальную часть мирового потребления полипропилена.