Технология нанесения полимерного наливного пола

Нанесение самовыравнивающегося наливного пола

Нанесение тонкослойного наливного пола

Нанесение защитного лака

Холдинг ВМП производит эпоксидные (ГУДЛАЙН ЭП) и полиуретановые (ГУДЛАЙН PU), в том числе тонкослойные и антистатичные (ГУДЛАЙН PU AS) системы покрытий для защиты бетонного основания пола. Технология нанесения полимерного пола зависит от выбранного материала и условий эксплуатации.

Полимерный наливной пол следует наносить после высыхания грунтовочного слоя, не ранее чем через 24 часа, но не позднее 3 суток.

Перед началом работ по нанесению покрытия тщательно обеспылить поверхность, обеспечить отсутствие сквозняков и насекомых в помещении. Прилипание мелких частиц к поверхности не отвердевшего покрытия ухудшает его декоративные качества.

Нанесение самовыравнивающегося наливного пола:ГУДЛАЙН® PU-11

ГУДЛАЙН® ЭП-22

ГУДЛАЙН® PU-11 AS

Температура окружающего воздуха в зоне проведения работ должна быть в интервале от +5 до +30°С. Относительная влажность воздуха — от 30 до 80%.

Относительная влажность воздуха — от 30 до 80%.

Перед применением необходимо тщательно перемешать основу композиции (2-3 минуты) до однородного состояния с помощью низкооборотного электрического смесителя (300 — 400 об/мин). Затем добавить отвердитель в соотношении, указанном в паспорте и повторно перемешать (2-3 минуты). Особое внимание следует уделить тщательности перемешивания у дна и стенок смесительной тары. Состав перелить в чистую и сухую емкость подходящего объема и ещё раз тщательно перемешать (1-2 минуты).

Весь объем приготовленной смеси компонентов вылить на поверхность основания в виде луж или полос. Материал распределить по поверхности с помощью ракели, зубчатого шпателя.

Нанесенный слой покрытия прокатать игольчатым валиком для предотвращения образования дефектов (пузыри, кратеры). Для передвижения по свеженанесенному слою покрытия использовать мокроступы со специальными шипованными подошвами.

Для создания более усиленного покрытия нанести два слоя композиции.

При невозможности одновременно залить всю площадь помещения, необходимо предусмотреть технологические разрывы. Последующие работы по устройству покрытия начинаются с места остановки.

После окончания работ инструмент немедленно очистить с помощью растворителя СОЛЬВ-УР. Отверждённый материал можно удалить с инструмента только механически.

Время готовности пола к эксплуатации в режиме слабой пешеходной нагрузки (менее 500 человек на 1 м ширины в сутки) – 48 часов, в режиме интенсивной пешеходной нагрузки (500 и более человек на 1 м ширины в сутки) – 7 суток, в режиме полной нагрузки (включая движение транспорта на резиновом ходу) – 14 суток.

ГУДЛАЙН® PU-15

Температура окружающего воздуха в зоне проведения работ должна быть в интервале от +5 до +30°С. Относительная влажность воздуха — от 30 до 80%. Материал следует наносить в 2-3 слоя.

Относительная влажность воздуха — от 30 до 80%. Материал следует наносить в 2-3 слоя.

Перед применением эмаль необходимо перемешать с помощью низкооборотного электрического смесителя (300-400 об/мин) до получения однородной суспензии не допуская завихрений.

Эмаль наносить с помощью акрилового, велюрового или мехового валика однородным тонким слоем без пропусков. Допускается использование оборудования безвоздушного распыления. При нанесении тонкослойного наливного пола важно не допускать проливов материала и нанесения толстым слоем, например, в щели, раковины и пр.

Каждый последующий слой наносить не ранее, чем через 12 часов после нанесения предыдущего (при температуре (20 ± 2) ºС и относительной влажности воздуха (65 ± 5)%).

Время выдержки покрытия до начала эксплуатации в режиме слабой пешеходной нагрузки – 24 ч, в режиме полной нагрузки – 7 суток.

ГУДЛАЙН® PU-31

Защитный лак для наливного пола наносить не ранее, чем через 24 часа после нанесения композиции. Наносить в 1-2 слоя.

Наносить в 1-2 слоя.

Температура окружающего воздуха в зоне проведения работ должна быть в интервале от +5 до +30°С. Относительная влажность воздуха — от 30 до 80%.

Перед применением основу лака тщательно перемешать в течение 3-5 минут низкооборотным электрическим смесителем (300 — 400 об/мин), затем добавить отвердитель. Компоненты перемешать повторно, избегая образования пены.

Лак наносить с помощью велюрового валика однородным тонким слоем без пропусков.

По окончании работ инструмент промыть водой.

Время выдержки покрытия до начала эксплуатации в режиме слабой пешеходной нагрузки – 24 ч, в режиме полной нагрузки – 3 суток (при температуре (23±5)°С).

Внимание!

Настоящее руководство является обзорным. Все материалы, выпускаемые холдингом, предназначены для профессионального применения.

Полимерные наливные полы технология заливки

Вернуться к статьям Disbon Подписаться на рассылкуВ отличие от обычного бетона полимерные покрытия обладают высокой устойчивостью к износу, ударным воздействиям.

Последовательность подготовки пола

Чрезвычайно важное значение имеет подготовка перед заливкой смеси.

- Первое, что необходимо сделать – выявить дефекты. Это могут быть трещины, сколы, непрочно держащийся бетон. Открошившийся бетон необходимо удалить, все дефекты заделать с помощью ремонтного состава. Его можно приготовить на основе грунтовки и кварцевого песка.

- Если требуется выровнять небольшие перепады высот до 5 мм или максимально очистить поверхность, проводят фрезерование и дробеструйную обработку.

- Затем основание нужно отшлифовать шлифовальной машиной с корундовыми или алмазными насадками.

В результате открываются поры бетона, что значительно увеличивает адгезию с грунтовкой.

В результате открываются поры бетона, что значительно увеличивает адгезию с грунтовкой. - Потом проводят нарезку деформационных швов, если это необходимо.

- Обязательно контролируют, остались ли на поверхности масляные пятна или другие въевшиеся загрязнения. Они должны быть удалены. Иногда приходится прибегать к вырубке бетона.

- После точечного удаления загрязнений убирают мусор и пыль с помощью промышленных пылесосов. Воду использовать нельзя.

- Далее обязательно следует выполнить грунтовку.

Технология заливки пола

После подготовки поверхности можно приступать к приготовлению и распределению смеси. Заливка производится в два слоя: сначала заливается базовый слой, потом поверхностный. Двухкомпонентный состав должен замешиваться тщательно, с точным соблюдением рекомендованных производителем пропорций.

При обработке больших поверхностей площадь делят на квадраты и заливают каждый квадрат отдельно, своевременно прокатывая основание игольчатым валиком для удаления пузырьков воздуха. Надо учитывать, что смесь полимеризуется уже через 10–20 минут после соединения компонентов.

Надо учитывать, что смесь полимеризуется уже через 10–20 минут после соединения компонентов.

Возможные технологические ошибки

Если заливать наливной пол будет неопытная бригада, может быть допущена масса ошибок, которые приведут к получению некачественного результата.

Неподходящий состав пола. Не на каждое основание можно залить полимерные наливные полы. Технология заливки такова, что покрытие, каким бы прочным оно ни было, не сможет скрепить «рассыпающуюся» бетонную поверхность на основе цементно-песчаной стяжки и другие низкомарочные основания. Если пол, на который производится заливка, непрочный, велик риск отслоения полимеризованной смеси вместе с частью основания.

Слишком влажное основание. Остаточная влажность поверхности не должна превышать 4%, в противном случае также произойдет нарушение адгезии залитого слоя. Это характерно в случаях, когда состав заливается на невызревшую бетонную стяжку или пол, где отсутствует гидроизоляция.

Несоблюдение технологии подготовки пола. К быстрому выходу из строя полимерного покрытия ведет несоблюдение последовательных операций по подготовке пола. Оставшийся мусор, масляные пятна, цементное молочко и пренебрежение необходимостью грунтовки пола нарушают адгезию полимерной смеси с основанием.

К быстрому выходу из строя полимерного покрытия ведет несоблюдение последовательных операций по подготовке пола. Оставшийся мусор, масляные пятна, цементное молочко и пренебрежение необходимостью грунтовки пола нарушают адгезию полимерной смеси с основанием.

Неправильная подготовка состава и заливка. Несоблюдение пропорций при смешивании двухкомпонентных составов приводит к получению недостаточно прочной поверхности, плохое перемешивание составляющих – к неравномерному цвету смеси, промедления в процессе работ – к образованию пузырей и наплывов.

Несоблюдение температурного режима. Наилучший показатель текучести наливного состава обеспечивается при температуре выше +15°C, но в то же время она не должна быть и слишком высокой. Надо иметь в виду, что при низкой температуре скорость протекания химической реакции уменьшается, а при высокой – увеличивается. В тех и других крайних случаях качество покрытия снижается.

Соблюдение технологии может обеспечить опытная бригада специалистов, хорошо знакомая со всеми тонкостями проводимых процессов. Заливка полимерных наливных полов требует квалифицированного подхода.

Заливка полимерных наливных полов требует квалифицированного подхода.

Полимерные наливные полы технология заливки: цены, технология, заказать расчет

Наши преимущества

Кратчайшие сроки

устройства полимерных покрытий

за счёт специальных добавок

Точная колеровка

по задумке дизайнера,

широкая цветовая палитра

Отсутствие запахов

экологичность материалов,

работы не препятствуют

производственному процессу

Широкий спектр задач

заказчика от простых до

самых сложных

Европейский опыт

выполнения сложных объектов –

реализация в Европе и России

Устойчивость

высокие механические нагрузки, ударопрочность

Интересные статьи

Пожалуйста оцените статью

0

Оценка статьи (0 голосов)Как подобрать полимерный наливной пол.

Рынок строительных материалов предлагает широкий выбор смесей для полов, но наиболее современными и востребованными являются полимерные наливные полы. Область применения полов данного вида широка и включает квартиры, производственные предприятия, гаражи и складские комплексы, спортивные сооружения, офисы, лечебные и учебные заведения, клубы и т.д

Первоначально данные полы задумывались для площадей с повышенной нагрузкой, таких как: промышленные, торговые, складские и другие объекты, сейчас же они позиционируются и как «жидкий линолеум» – удобный и прочный пол для дома и квартиры.

Наиболее интересный вариант для квартиры или дома-это эффект объемного изображения или по другому называется наливной 3-D пол.

Наливные полимерные полы имеют ряд преимуществ:

1. Монолитность покрытия. Полы не имеет швов, а это значит, что в них не будет забиваться грязь и как следствие заводиться вредные микроорганизмы и бактерии. Данный критерий очень важен для медицинских учреждений и производств, связанных с продуктами питания. Герметичность наливного пола не позволяет проникать воде в основание, которая неблагоприятным образом сказывается на долговечности пола. Именно поэтому влажная уборка пола будет проходить без всяких опасений.

Данный критерий очень важен для медицинских учреждений и производств, связанных с продуктами питания. Герметичность наливного пола не позволяет проникать воде в основание, которая неблагоприятным образом сказывается на долговечности пола. Именно поэтому влажная уборка пола будет проходить без всяких опасений.

2. Долговечность пола. От того, насколько правильно вы подберете наливные полы и как будете эксплуатировать в дальнейшем, будет зависеть срок службы пола. Очень важно обратить внимание в первую очередь на технологически грамотное выполнение работ, которое включает в себя правильную подготовку основания и саму технологию нанесения наливного пола.

3. Беспыльность пола и простота в уходе. Полимерное бесшовное монолитное покрытие одно из немногих в настоящее время исключает пыление бетонного основания. А этот критерий является необходимым в любой отрасли деятельности.

4. Высокая износостойкость наливного пола. Такие полы обладают высокой стойкостью к истиранию в местах наиболее подверженных абразивному воздействию.

5. Высокая прочность полиуретанового пола. Благодаря высокой эластичности, полы останутся целыми даже при случае падения на него тяжёлых предметом, что неизбежно в автомастерских. При падении тяжёлых предметов происходит равномерное распределение вокруг области удара, за счёт этого полы сохраняют свою целостность.

6. Устойчивость пола к химическим реагентам. Что является наиболее востребованным в лаборатория и химических предприятиях.

7. Монтаж и реставрация пола. Полимерные полы отличаются лёгкостью в применении, даже человек не имеющий специальных навыков, может самостоятельно их организовать. Для этого необходимо поэтапно выполнять работы, чётко следуя инструкции. Помимо этого, полимерные полы можно реставрировать и это не займёт у вас слишком много времени и не потребуется специальных навыков.

8. Эстетичность. Наливные полимерные полы имеют широкую цветовую гамму, а так же можно применить различного рода декоративные элементы, такие как глиттер, чипсы, флоки и многое другое. Оттенки легко комбинируются, а так же выполняются рисунки наносятся логотипы.

Оттенки легко комбинируются, а так же выполняются рисунки наносятся логотипы.

9. Экологическая безопасность пола. Полимер, входящий в состав наливных смесей абсолютно безопасен для человека, именно на его основе сейчас изготавливают пакеты и трубы, снабжающие наши жилища водой.

10. Термоизоляция пола. Наливные полы данного вида способны выдерживать широкий диапазон колебания температур, что очень важно для морозильных отсеков и кительной.

По сравнению с широким перечнем преимуществ, недостатки данного покрытия незначительны, к ним можно отнести:

— Высокая стоимость. Затраты конечно будут оправданы, но на старте потребуются вложения.

— Для того, чтобы монтировать полы, сначала нужно укрепить и сделать ровным основанием, здесь без помощи специалиста обойтись будет сложно.

— Для того, чтобы демонтировать наливные полы потребуется специальное оборудование, время и навыки.

— При монтаже пола обязательно необходимо соблюдать температурный и влажностной режим.

Виды наливных полимерных полов.

По составу полимерный наливной пол бывает:

- Эпоксидный полимерный пол. Этот вид считается наиболее химически стойким основанием и используется в помещениях, лабораториях и фармацевтических предприятиях

- Полиуретановый наливной пол. Полиуретан имеет хорошую эластичность и стойкость к истиранию, поэтому полы не подвержены ударной деформации и используется в промышленных цехах, торговых залах,парковках, автостоянках, складах, промышленных морозильных камерах.

Как выбрать правильные составы для наливного пола на полимерной основе.

Для того, чтобы грамотно выбрать полимерный пол, необходимо учитывать некоторые моменты:

- Тип и качество основания.

- Назначение помещения.

- Степень силы механических нагрузок.

- Необходимость декоративных элементов.

- Наличие дополнительный свойств, таких как: антистатичность, антискольжение и т.д.

- Ваши финансовые возможности.

Область применения полимерных полов.

Эпоксидные наливные полы:

- для автомастерских

- для детских учреждений

- для жилых помещений

- для заводов

- для медицинских учреждений

- для офисов

- для паркинга

- для склада

- для цеха

- для ремонтных мастерских

- для торговых площадей

Полиуретановые наливные полы:

- для автомастерских

- для детских учреждений

- для жилых помещений

- для заводов

- для медицинских учреждений

- для офисов, для паркинга

- для склада, для цеха

- для ремонтных мастерских

- для торговых площадей

- для антистатичесчких полов

- для заводов

- для медицинских учреждений

- для склада

- для токопроводящих полов

- для цеха

Как рассчитать сколько потребуется материала.

После того, как вы определились какой тип наливного состава подойдёт именно вам, необходимо рассчитать количество материала.

При заливке эпоксидного пола необходимо учесть плотность состава, предварительный расход на 1 м? от 1,4 кг до 3,2 кг, при толщине слоя 1-3 мм. В помещениях с повышенной влажностью расход будет больше.

Что касается полиуретанового пола, то его расход схож с эпоксидным на 1 м? вам потребуется до 3,4 кг, при толщине слоя до 3 мм. Так же очень важно учитывать общую массу смолы и отвердителя. Грутовку и шпатлёвку необходимо брать у того же производителя, у которого вы брали и сам наливной пол.

Подготовка перед устройством напольного покрытия:

Перед тем, как начать работы по устройству напольного покрытия, необходимо знать о некоторых правилах безопасности и эксплуатации пола.

1. В процессе всех работ необходимо использовать защитные средства, такие как: перчатки, респиратор, закрытая обувь и одежда.

2. Нельзя хранить материал на солнце, необходимо избегать прямых солнечных лучей, а так же нагревания смеси.

3. В случае, если материал попал вам на кожу, необходимо немедленно промыть водой.

4. Открывать полимер рекомендуется только деревянными предметами, связанно это с тем, что от металлических могут образоваться искры, что приведёт к воспламенению состава.

Если вы решили произвести устройство наливного покрытия своими руками, вам понадобятся следующие инструменты:

- Респиратор

- Дрель и специальная насадка к ней

- Игольчатый аэрационный валик

- Синтепоновый валик

- Ракля

- Шпатель

- Промышленный пылесос

- Краскоступы

- Фрезировочная машинка

- Шлифовальная машинка

После того как вы подготовили материалы, инструменты, надели средства защиты, можно приступить к подготовке основания вашего будущего пола.

Подготовка основания.

От того, на сколько качественно будет подготовлено основание, будет зависеть долговечность вашего пола. В независимости от типа основания, его прежде всего необходимо очистить от загрязнении, а так же придать шероховатость.

Для того, чтобы повысить сцепляемость (адгезию) с бетонным основанием, используется механическая обработка дробеструйными машинами. Такая степень обработки при помощи данных машин позволяет наиболее качественно удалить затвердевшее цементное «молочко» и повысить степень шероховатости. Более того, увеличивается и сама площадь сцепления полимерного состава с бетоном, происходит это благодаря тому, что удаляются непрочно держащиеся частицы.

Помимо дробеструйного оборудования используют и фрезеровальную и шлифовальную обработку. Важно уделить особое внимание первоначальной обработки поверхности, чтобы предотвратить возможное отслоение покрытия от основания.

Образовавшиеся после зачистки пыль и крупные частиц необходимо удалить с помощью промышленных пылесосов. Если на поверхности имеются сколы, выбоины, деформационные температурно-усадочные швы их необходимо заделать специальной шпатлёвкой. Для того, чтобы придать прочность и повысить сцепляемость (адгезию) нужно загрунтовать основание (заделать поры). Это очень важный момент, так как при открытых порах бетона воздух может способствовать нарушению целостности поверхности, т.е. приведёт к образованию пузырьков, кратеров на поверхности. Грунтовка проникает в основание на глубину до до 3мм, что способствует увеличению прочности на 50%. Для того, чтобы придать основанию дополнительную шероховатость, на нанесённый грунт необходимо посыпать сухой кварцевый песок, делается это в том случае, если:

Если на поверхности имеются сколы, выбоины, деформационные температурно-усадочные швы их необходимо заделать специальной шпатлёвкой. Для того, чтобы придать прочность и повысить сцепляемость (адгезию) нужно загрунтовать основание (заделать поры). Это очень важный момент, так как при открытых порах бетона воздух может способствовать нарушению целостности поверхности, т.е. приведёт к образованию пузырьков, кратеров на поверхности. Грунтовка проникает в основание на глубину до до 3мм, что способствует увеличению прочности на 50%. Для того, чтобы придать основанию дополнительную шероховатость, на нанесённый грунт необходимо посыпать сухой кварцевый песок, делается это в том случае, если:

- пауза между нанесением грунтовки и наливного пола более 24 часов;

- полимерный пол будет наноситься вне помещения

- при эксплуатации возможны большие перепады температур, а так же значительные механические нагрузки

В среднем расход для большинства полимерных грунтовок составляет около 350 г/м2.

Укладка пола.

После того, как поверхность была тщательно подготовлена, нужно подготовить сам полимерный состав. Пропорции зависят от компонентов и вида пола, поэтому следует внимательно ознакомиться с инструкцией на упаковке.

Вылив смесь на поверхность, её необходимо разравнять при помощи ракли или шпателя. Смесь застывает достаточно быстро, именно поэтому стоит её заготавливать порционно, залить и разравнять в течение 20-30 мин. Для того, чтобы не оставлять нередко появляющиеся пузырьки с воздухом, смесь нужно прокатать игольчатым валиком. На время затвердения раствора нужно исключить попадание прямых солнечных лучей.

Наливной 3-D пол.

На смену классическим полам приходят полы с огромным количеством дизайнерских решений, благодаря которым ваши полы станут уникальными без каких-либо ограничений в вариантах. На западе трёхмерные полы стали применять ещё пол века назад, в России же не так давно, несмотря на высокую стоимость, они завоевали внимание и признание.

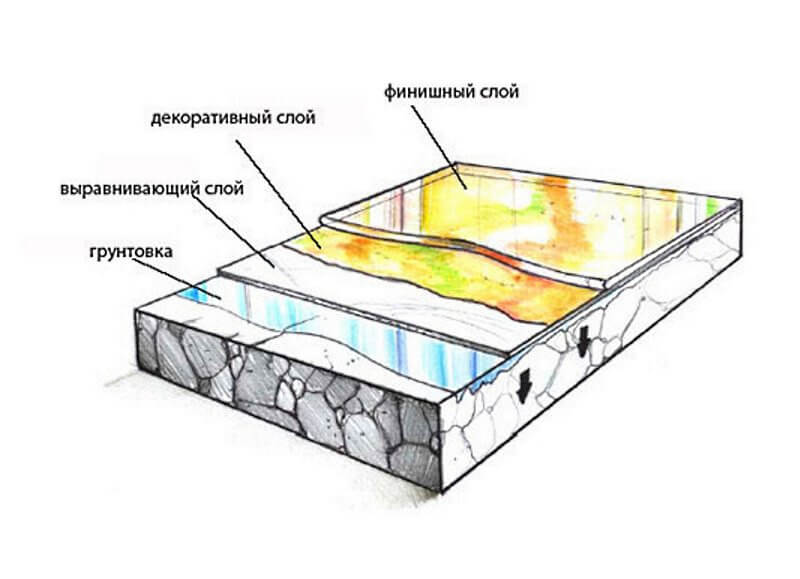

Технологии заливки наливного декоративного пола бывают следующие:

1. Художественная – тот случай, когда рисунок наносится красками.

2. Декоративная – основание красится в цвет фона и на нем хаотично рассыпают предметы (блестки, стружки, фольга, цветной песок, мелко порубленная краска и т.д) или выкладывают композиции.

3. 3D – рисунок, который распечатывается в типографии на баннерной ткани или виниловой пленке и клеится на поверхность, которая закрывается защитным слоем.Полимерные 3-D покрытия не ограничивают вариацию решений, так как спектр цветов, рисунков и оттенков имеет неисчисляемое количество.

Устройство наливного 3-D пола включает:

- Подготовка основания. Основу необходимо тщательно подготовить путём очищения от мусора и пыли, затем обезжирить если имеются жирные пятна, так как если их не удалить, то впоследствии полы могут отслоиться. Все трещины и сколы необходимо заделать герметиком, а незначительные неровности зашлифовать.

Поверхности дать время для полного высыхания (допустимый уровень влажности основания- не более 4%)

Поверхности дать время для полного высыхания (допустимый уровень влажности основания- не более 4%) - Загрунтовать поверхность специализированным эпоксидным грунтовочным составом GLIMS®PRO FS 101, чтобы обеспечить прочное сцепление основания с наносимым слоем. Состав можно нанести валиком или шпателем.

- После того, как грунтовка высохла (около 4 часов) необходимо нанесение базового эпоксидного полимерного наливного пола GLIMS®PRO FS 302, который разравнивается с помощью широкого шпателя. После этого необходимо пройтись игольчатым валиком, чтобы убрать лишний воздух.

- Наносим сам рисунок или декоративные предметы (на ваш выбор в зависимости от предпочтений).

- Залить финишным наливным прозрачным составом, тщательно разравнивается, проходим игольчатым валиком. После высыхания наносим защитный лак, который будет служить дополнительной защитой от механических повреждений.

- Если нужно создать матовую поверхность можно использовать полиуретановый матовый лак GLIMS®PRO FS 551 М.

Для придания дополнительной химической стойкости на наливной пол наносится эпоксидный лак GLIMS®PRO FS 202K

Для придания дополнительной химической стойкости на наливной пол наносится эпоксидный лак GLIMS®PRO FS 202K

Купить полимерный пол и получить полную консультацию по продукту вы можете в интернет-магазине GLIMS.

Устройство наливных полимерных полов, технологии и особенности

Цельные покрытия, структурированные из полимерных материалов называют полимерными полами. Они различны многочисленными достоинствами и хороши не только своим презентабельным визуальным видом, но практичностью и долговечностью.

Потребители утверждают, что эти конструкции легко монтируются, служат долгий срок, стойкие к влиянию химических и механических факторов. Плюс, такой тип полов не собирает пыль, а ухаживать за не составит сложности. Используют наливное полиуретановое покрытие в помещениях, у которых бетонная поверхность, имеющая растрескивания либо деформирующее основание. Такое покрытие — эффективный защитник цементных оснований от влажности и агрессивных сред.

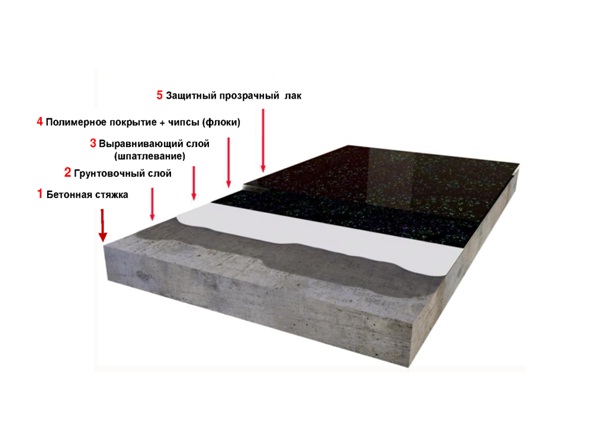

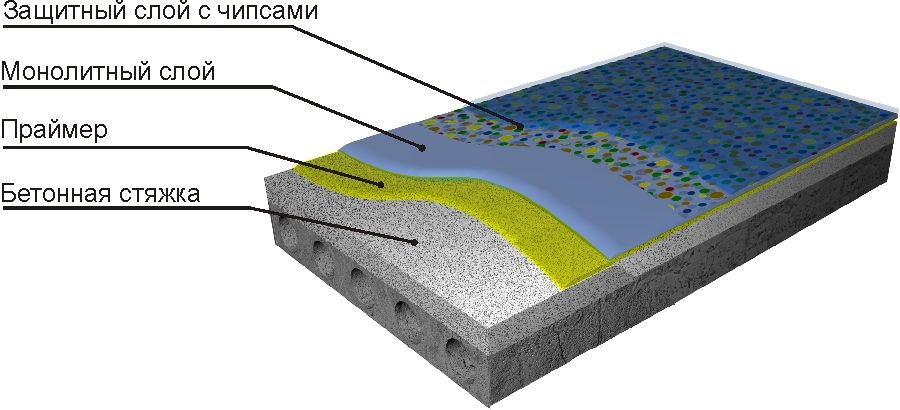

Устройство полимерных наливных полов из полиуретана: нормативы СНиПУстройство полиуретановых полов предполагает выполнение условий к бетонному основанию, изложенных в нормативных актах СНиП 2.0.13-88 “Полы”. Эти нормативы нужно обязательно соблюдать. В разрезе это напольное покрытие является трехслойным и состоит из:

- Импреганта – низковязкой однородной жидкости, пропитывающей поверхности из дерева, кирпича и бетона.

- Двухкомпонентного покрытия – фиксирующего слоя, который является однородным упругим покрытием с повышенным уровнем адгезивности.

- Антикоррозийного покрытия – защитного слоя, целенаправленностью которого является улучшение стойкости к механическим воздействиям.

Если вы решили произвести устройство наливных полимерных полов собственноручно, во время выполнения работ учтите следующие нормативные обязательные условия:

- Предельная ограниченность – 3 градуса.

- Должны отсутствовать обогреватели и сквозняки (речь идет о принужденном движении воздуха).

- Влажность воздуха – не более и не менее 80%.

- При работах в помещении должно быть тепло, но не жарко – +25 градусов.

Для процесса понадобится:

- Специальные шипованые подошвы, которые нужны, для передвижения только нанесенному покрытию. Их численность должна соответствовать работникам, которые применяют игольчатые валики.

- Специализированное приспособление, предназначенное специально для разравнивания заливки (ракель) с выставленным зазором. Растворитель для чистки строительного инвентаря.

- Аэрационный валик, для удаления образовавшихся воздушных пузырей.

- Шпатель, который понадобится в ровном распределении материала в труднодоступных участках.

Дрель с миксером. Она должна совершать не более 600 вращений за минуту. Величина миксера незначительно длиннее глубины емкости, в которой перемешивается расходный материал.

Основание для полимерных полов, этапы подготовки

Основания у полиуретанового покрытия бывают разные:

- Бетонный монолит с предприятия ЖБИ (оптимальный вариант для укладки). Бетон залитый, специалистами (для складов и паркингов).

- Самовыравнивающаяся смесь. Стяжка (при небольшой нагрузке на пол).

- Керамическая плитка (рекомендуется произвести до бетонного основания, но можно залить и поверх керамики).

- Топпинг (только после предварительной обработки топпинга).

- Мрамоная крошка.

Полимерное покрытие сильно отличается от бетонного. Чтобы было хорошее прилипание к бетону, нужно избавиться от факторов, которые препятствуют прилипанию: непрочнодержащихся частиц бетона, загрязнения бетона, цементного молочка. Немаловажную роль играет квадратура контактирования полимера с бетоном. Чем объемнее реальная квадратура контакта, тем лучше прилипание.

Абразивоструйна

я очисткаТехнология дребеструйной обработки является самой лучшей техникой, подготавливающей основание под нанесение полимерного покрытия, потому что оно удаляет жидкий песчано – раствор цемента, частички бетона и загрязнения, плюс, создает хорошую шершавость поверхности, увеличивает квадратуру сцепления покрытия с бетонной поверхностью в несколько раз. Абразивоструйная очистка выявляет все скрытые минусы полимерного покрытия. Одно из главных преимуществ такого вида обработки – беспыльность.

Фрезеровка

Фрезеровка необходима для разравнивания значительных неровностей бетонного основания (до 5 миллиметров за один проход), устранения существующих полиуретановых покрытий либо тонких слоев краски не нарушая бетонную поверхность.

Шлифовка

Выполняется посредством мозаично — шлифовочного устройства с алмазными режущими инструментами. Шлифовка убирает верхний слабый и загрязненный бетонный слой. Ни в коме случае нельзя проводить шлифовку “на мокрую”, это может привести к увеличению влажности бетона и возникновению сложностей с прилипанием полиуретанового пола. У шлифовального оборудования есть один недостаток – бетон запечатывается пылью. Но именно шлифовка – самый распространенный способ подготовки бетонного основания, так как машина для шлифования и выполнение работ стоит недорого. Для того чтобы работа шлифовальной техники работало эффективно, нужно приобрести диски с высокого качества алмазными сегментами с разной твердостью и предназначением.

Процесс обеспылевания

После всех вышеперечисленных работ нужно шваброй убрать грязь и пыль, а потом выполнить тщательную обработку поверхности посредством производственного пылесоса. Швабры не обязательно использовать, но в этом случае потребуется чистка пылесоса.

Укладка покрытия полов из полиуретанаПосле заливки бетонной стяжки, поверхность должна простоять около 28 дней. Перед отделочными работами уровень влажности требуется замерить влагомером, она не должна превышать 4 мас%. Помимо этого нужно следить за движением водяного пара через конструкцию. Она должна быть как можно меньше во время нанесения влагостойкого состава. Еще следует, замерить плотность бетона на сжатие и отрыв, при помощи склерометра. Прочность на сжатие около 20 Н/мм2. На самой поверхности не должно быть присутствие посторонних пятен (масло, жир и иные вещества, снижающие уровень сцепки материала).

Грунтование поверхности

Вещество впитывается в основание и улучшает сцепление с ним полимерного состава. Для грунтования применяют шпатель из металла либо специальный валик. Также можно использовать распылитель. После грунтовочных работ требуется время для основательной просушки.

Основной слой

Самостоятельная укладка полимерных полов производится через 20 часов после грунтования. Расходный материал следует распределять достаточно быстро и ровным слоем. В ходе работы важно следить за температурой воздуха, не допускается образование перепадов и сквозняков. Также, не допускать попадание прямых лучей солнца на рабочую зону, не только в момент укладки, но и в период высыхания. Полимерное вещество укладывается несколькими слоями, и нужно следить за просушкой каждого слоя отдельно.

Температурно — влажностный режим

Огромное значение во время укладочных работ имеют внешние показатели. Температура а помещении должна составлять не ниже 15 градусов, иначе замедлится мимическая реакция и полимер на поверхности будет хуже растекаться, что повлечет за собой перерасход стройматериала и ухудшение эстетического вида. При высоких показателях температуры, затвердение будет значительно быстрей, но снизиться срок эксплуатации. При повышенной влажности (более 80%) появляется конденсат.

Декорирование и финишный слойУкладывая полимерное основание своими руками, для улучшения эстетических свойств большинство применяют «чипсы» про которые писалось немного выше. Когда завершился декор, то наносят финишный слой. В основе которого полимерный состав либо лак.

Как произвести расчет объем материалов?Для вычисления затраты материалов нужно знать толщину и плотность покрытия. Пол можно выполнить с кварцевым песком либо без него. Если без наполнителя, то расчет такой: на 1 метр в квадрате потребуется 1 литр раствора (толщина 1 миллиметр). Надо умножить полученную цифру на плотность, указанную изготовителем на упаковке.

Немного об особенностях приготовления состава

Качество свойство покрытия будет зависеть верного соотношения ингредиентов. У всех растворов различных производителей свои пропорции смеси. Смешивая компоненты, следует удостовериться, что отвердитель весь вылит из банки. Также обязательно необходимо должное внимание уделить достижению определения смесителя оптимальной модели с определенной мощностью, параметрами и формой насадки. Соединяя компоненты нужно направлять массу снизу вверх и при этом не захватывать излишки воздуха, иначе в последующем осложнить процесс его устранения из материала.

Обязательно соблюдайте меры предосторожности!

Наносить полимерное покрытие рекомендуется в хорошо проветриваемом помещении. Если материал попал на открытые участки кожного покрова, следует обратиться за медицинской помощью. Работать нужно строго в перчатках и в защитных очках.

Остались вопросы? Задайте их нашему эксперту!

Самые интересные вопросы

Устройство полимерных покрытий — советы экспертов

Устройство полимерных покрытий

Наша компания уже давно и успешно занимается устройством полов в Москве и московской области, имея богатый опыт и доверие со стороны партнеров и заказчиков. Среди наших клиентов, которые заказывали нам устройство полимерных покрытий, есть представители самых различных отраслей – от маленьких частных фирм до больших производственных предприятий.

Мы производим устройство полимерных полов для таких помещений, как:

- Промышленные цеха

- Склады

- Фармацевтические и медицинские учреждения

- Военные сооружения

- Спортивные объекты

- Устройство полов в паркингах

- Учреждения культуры

Устройства полимерных покрытий, производимые нашей компанией, соответствуют всем параметрам качества, техническим нормам и требованиям, которые предусмотрены соответствующей отраслевой документацией.

Полимерные покрытия могут быть различных модификаций, и заказчики, которые к нам обращаются, далеко не всегда знают, какие именно полы требуются на объекты. Наши специалисты, изучив профиль любой организации, могут посоветовать, какой тип полов подходит в конкретной ситуации. Все вопросы решаются в индивидуальном порядке и выбираются оптимальные решения для каждого, отдельно взятого заказчика.

Технология устройства напольных полимерных покрытий

Компания «ЭлРус» выпускает защитные и декоративные напольные покрытия. В основе изготовления применяются полимерные материалы: эпоксид и полиуретан. Они монтируются на бетонные, цементно-песчаные конструкции, керамическую плитку, цементно-мозаичные полы. Каждое напольное покрытие должно иметь определенный набор эксплуатационных характеристик. Напольные полимерные покрытия ударопрочные, износостойкие, имеют толщину от полутора до пяти миллиметров, стойкость перед температурами окружающей среды в пределах от -40 градусов и до +80 градусов исходя из шкалы Цельсия. Срок службы материала от 6 лет, если руководствоваться качественными характеристиками изделия, посещаемости людей. Особенность полимерного покрытия пола – прочность при сжатии, в пределах 20 — 50 МПа.

На заметку

При применении материала по прямому назначению, необходимо обращаться к: СНиП 2.03.13-88, 3.04.01-87, описанию используемых материалов TurboFloor, руководству нанесения полимерных покрытий на основания пола.

Транспортировка и хранение TurboFloor

Каждый материал TurboFloor имеет разную вязкость и вступает в различные реакции. При транспортировке, хранении необходимо учитывать технические характеристики веществ, находящихся в составе полимерных покрытий.

Упаковка TurboFloor

Любой материал, изготовленный TurboFloor, упаковывается в заводскую, герметичную упаковку, которая предотвращает попадание воздуха внутрь. В том случае если упаковка имеет следы нарушения, окружающие воздушные массы и вещества попадают внутрь и разрушают материал. При нарушении упаковки завода изготовителя, возврату и восстановлению продукт не подлежит. В таком случае стоит перелить материал в стеклянную банку и закатать на ней крышку.

При взаимодействии однокомпонентных материалов полиуретана, Б компонента, двухкомпонентных полиуретановых систем с паром, конденсатом, раствор подвергается реакции, приводящей к помутнению, увеличивается вязкость вещества, на поверхности целофана образуется твердая корка. При длительном контакте А-компонента двухкомпонентных полиуретановых систем с конденсатом, происходит сорбация материала. После нанесения его на поверхность, результат оставит желать лучшего.

При возникновении контакта с составляющими воздуха, а именно, углекислым газом с Б-компонентом эпоксидных материалов, на поверхности упаковки образуется белая корка, которая может быть удалена путем очищения. Отношение компонентов между собой изменяется, это стоит учесть при смешивании.

Температурный режим

При хранении материала необходимо соблюдать следующий температурный режим: плюс 5 – плюс 15 градусов руководствуясь шкалой Цельсия. В данных рамках, свойства веществ, находящихся в составе материала сохраняются, не проявляются побочные эффекты хранения, эксплуатации.

Если температура окружающей территории повышается свыше 25 градусов Цельсия, вязкость материала резко понижается, что приводит к образованию соответствующего осадка. Если материал в упаковке располагается под открытым солнцем, а потребитель не позаботился о защите покрытия, температура в упаковке увеличивается до 60-70 градусов по шкале Цельсия. Это вызывает снижение вязкости и выпадение осадков твердых частиц и увеличение слеживаемости. Без наличия специального оборудования, вручную распределить полученный осадок по всей смеси весьма сложно.

Когда материал, содержащий органический растворитель TurboFloor PU 10,11,12,15AS,40,41 и менее PU 20,21 очень сильно нагревается, выделяются испарения, которые, за счет высоких температур, создают давление паров внутри упаковки. Что, в свою очередь, может приводить к деформации упаковки, нарушению целостности и потере герметичности. На данную особенность стоит обратить свое внимание при осуществлении транспортировки материалов в летний сезон на далекие расстояния и на открытых площадках.

Понижение температуры окружающей территории до -15 градусов по Цельсию благоприятно воздействует на транспортировку и хранение материала. Это затормаживает процесс высаждения пигментов и наполнителя. Вододисперсионные системы TurboFloor EP10,EP20W,EP33W так же реагируют на понижение температуры. Транспортировка и хранение материалов при «низких» температурах не приведет к ухудшению качества и потере свойств.

Стоит отметить, что многократное количество замораживания и размораживания плохо сказывается на структуре материала. За данными переменами необходимо пристально следить в осенне-весенний период, так как именно в этот промежуток при транспортировке на дальние расстояния, продукция проходит различные температурные зоны с постоянными понижениями и повышениями. Транспортируемая продукция при таких переменах замораживается и размораживается много раз. Это стоит предусмотреть, дабы не получить бесполезный товар при осуществлении работ.

Когда продукция, наконец, достигла своего места назначения, потребителя, организации, после продолжительной транспортировки при низких температурах, материал необходимо оставить в помещение при комнатной температуре не менее, чем на одни сутки.

ГРУНТОВАНИЕ

При нанесении тонкослойных , толстослойных покрытий а также высоконаполненных систем решающее значение имеет качество подготовки основания и качество грунтования.

Только качественно проведенное грунтование основания обеспечивает высокое качество финишного покрытия! При необходимости поверхность грунтуют несколько раз.

Нанесение грунтовок TurboFloor производят при стандартных условиях: объемной влажности бетона не более 4%, температуре в помещении от 15 до 25ºС, относительной влажности воздуха (65÷75)%, исключение составляет двухкомпонентная эпоксидная грунтовка на водной основе, в т.ч. по свежеуложенным и влажным основаниям TurboFloor EP 10

Под наливные полы и другие сплошные толстослойные покрытия основание грунтуют до заполнения пор и появления равномерного блеска поверхности.

Основными требованиями к грунтованию при нанесении наливного пола являются:

- упрочнение поверхностного слоя минерального основания

- заполнение пор основания

В зависимости от качества основания выбирают наиболее эффективную грунтовку, см. таблицу

|

Основание |

Вид материала |

|

Сильно поглощающее |

TurboFloor EP11 |

|

Низкая твердость основания |

TurboFloor PU10 |

|

Нормально поглощающее |

TurboFloor EP11, TurboFloor PU10 |

|

Твердое, слабо поглощающее |

TurboFloor PU10 |

|

Особо плотные основания — вакуум-бетон |

TurboFloor PU10 |

|

Полимерные покрытия |

TurboFloor EP11, TurboFloor PU10 в зависимости от типа полимера |

|

ВНИМАНИЕ! Недопустимо нанесение грунтовок и всех видов покрытий на цементное молочко! Цементное молочко (блестящий светлый слой на поверхности бетонных и цементно-песчаных стяжек) часто образуется в процессе твердения. В процессе эксплуатации этот слой отслаивается и не может служить надежным основанием для покрытий, поэтому он должен быть обязательно удален. Возможно удаление цементного молочка химическим травлением или механически. |

В случае недостаточно качественного заполнения пор основания при грунтовании наносимые впоследствии материалы наливных полов затекают в поры основания, вытесняя из них воздух. Если это произошло сразу после нанесения материала, то воздух в виде пузырька выходит через слой материала на поверхность и образовавшийся при этом след от лопнувшего воздушного пузырька заполняется материалом. Если пора большая или глубокая, то будет отверстие в покрытии.

В процессе отверждения вязкость материала увеличивается и происходит следующее:

- пузырь воздуха не может выйти из слоя материала и остается в покрытии. Толщина покрытия над пузырьком оказывается минимальной и при эксплуатации этот пузырь прокалывается и образуется отверстие в покрытии

- пузырь воздуха лопается, но материал не заполняет образовавшийся дефект и образуется кратер в покрытии.

В ряде случаев свеженанесенную грунтовку необходимо посыпать сухим кварцевым песком для повышения шероховатости поверхности и повышения адгезии слоев. Посыпку осуществляют в следующих случаях:

- когда пауза между нанесением грунтовки и покрытия составляет более 24 часов

- при нанесении наливных полов вне помещений

- если покрытия эксплуатируются в условиях больших перепадов температур и больших механических нагрузок, например холодильники

- если покрытия эксплуатируются при постоянном воздействии воды.

После отверждения грунтовки непроклеенный песок удаляют.

Грунтовки наносят меховым или велюровым валиком с расходом, указанным в листах технической информации на грунтовки и с соблюдением указанных там требований. При грунтовании материалами TurboFloor EP10,11, TurboFloor PU10,15 нельзя использовать поролоновые валики.

Последующие слои грунтовки наносят после полного высыхания предыдущего слоя.

Материал TurboFloor EP33Wобычно не требует грунтования и наносится на свежий бетон трехдневной выдержки. Если нет уверенности в качестве бетона, а также возможной высокой пористости отдельных участков бетонного пола, то с целью предотвращения получения некачественной поверхности рекомендуется грунтовать основание, разбавив материал TurboFloor EP33W чистой водопроводной водой в количестве (5-8)% от общей массы материала или прогрунтовать TurboFloor EP10 . Вязкость при таком разбавлении сильно падает и высаждение пигментов ускоряется. Поэтому в процессе грунтования материал необходимо периодически подмешивать, в противном случае наполнитель и пигмент забивают окрасочный валик, особенно в конце грунтования. На таком тонком высохшем слое грунтовки сразу заметны дефекты, способные испортить поверхность наливного пола. Эти дефекты следует устранить, зашпаклевав поверхность основания.

Особенности нанесения однокомпонентных полиуретановых грунтовок TurboFloor

Полиуретановая грунтовка TurboFloor PU10 отверждается влагой воздуха и основания.

При нанесении грунтовки с расходом большим, чем указано в листе технической информации, возможно вспенивание грунтовки, обусловленное выделением в процессе реакции отверждения углекислого газа, поэтому недопустимо образование луж материала на поверхности основания.

При низкой влажности воздуха время отверждения (высыхания) грунтовки TurboFloor PU10 может достигать нескольких суток. В этом случае необходимо принять меры для искусственного увлажнения воздуха (см. раздел «Нанесение защитных покрытий» настоящей инструкции.

|

При изменении цвета грунтовки (побелении), вспенивании или других побочных явлениях работу следует немедленно прекратить и устранить причины этих явлений. |

Указанные эффекты указывают на недопустимую влажность основания.

Нанесение защитных покрытий TurboFloor

Защитные покрытия TurboFloor сочетают защитные функции износостойких покрытий с декоративностью обычных окрасочных систем. Они предназначены для долгосрочной защиты (от 5 лет) бетона от износа.

Покрытие TurboFloor PU 20,21 является однокомпонентным полиуретановым материалом с высокой химстойкостью, а покрытие TurboFloor EP20W -двухкомпонентное эпоксидное покрытие для свежего бетона.

Покрытия TurboFloor PU 21 и TurboFloor EP20W после отверждения образуют матовую поверхность с различной степенью блеска, TurboFloor PU 21- глянцевая

Подготовка покрытия к нанесению

Перед нанесением материал тщательно перемешивают. Используйте для этой цели насадки на дрель – миксеры. Наиболее эффективным следует признать насадки импеллерного типа, создающие вращающиеся тороидальные потоки и разрежение под мешалкой. Это способствует эффективному поднятию осадка наполнителей и пигментов, выпавших в маловязкой среде в процессе хранения.

Однокомпонентный материал TurboFloor PU20,21 перемешивают до получения однородной по цвету и консистенции жидкость. Не допускать наличия в массе неразбитых комков осадка из пигмента и наполнителя, а при необходимости материал фильтруют через сетку 045 или два слоя марли. Для нанесения воздушным распылением материал допускается разбавлять до рабочей вязкости растворителем Solvent.

При использовании двухкомпонентного материала TurboFloor EP20W предварительно перемешивают компонент А до однородного состояния. Затем в упаковку с компонентом А при вращающейся мешалке тонкой струей вливают компонент Б, и размешивают на высоких оборотах (около 1500 об/мин) в течение не менее 3-х минут с целью диспергирования (равномерного распределения по объему композиции) безрастворного компонента Б в вододисперсионном компоненте А.

Нанесение

Покрытия TurboFloor PU20,21 и TurboFloor EP20W является тонкослойными материалами. Их наносят кистью, меховым или нейлоновым валиком. Рекомендуем наносить не менее 2-х слоев покрытия. Последующие слои наносятся только после высыхания предыдущего слоя (потери липкости).

Во избежание попадания ворса в покрытие используйте только качественные валики.

|

Внимание. Матовость и глянцевость поверхности выявляется после полного высыхания материалов. Вододисперсионные материалы (такие как TurboFloor EP20W) в процессе высыхания темнеют, поэтому сразу после нанесения оценивать цвет поверхности и пытаться его исправлять не следует. |

Нежелательно нанесение материала с расходом больше указанного в описании на данный материал, а для однокомпонентных полиуретановых материалов – недопустимо из-за причин, описанных выше для полиуретановой грунтовки. Кроме этого, нанесение TurboFloor PU20,21 с расходом на слой более 150г/м2 может привести к увеличению блеска материала сверх регламентируемого

При нанесении на непористые поверхности (линолеум, наливные полы и другие типы полимерных покрытий) расход материала должен быть уменьшен. В противном случае, возможно вспенивание материала.

Вододисперсионное покрытие TurboFloor EP20W высыхает достаточно быстро, полимеризуясь уже в высохшем состоянии. Скорость высыхания зависит от скорости испарения воды из материала, а та, в свою очередь, зависит от температуры и влажности окружающей среды. При температуре (18÷22)ºС и относительной влажности (50÷60)% покрытие с рекомендованным расходом высыхает до потери липкости за время до 1 часа. Отверждение покрытия с набором поверхностной твердости продолжается при комнатной температуре около 5 суток. Полную эксплуатационную нагрузку на пол с таким покрытием дают не ранее 7суток после нанесения.

Полиуретановое покрытие TurboFloor PU20,21 отверждается влагой воздуха, поэтому скорость отверждения для неё идентична скорости высыхания. Чем выше относительная влажность воздуха (не допускать конденсации!), тем меньше время высыхания. При (18÷22)ºС и относительной влажности (75÷85)% покрытие рекомендованного расхода высыхает за 2,5÷3 часа. В условиях пониженной влажности (особенно в зимний период в отапливаемых помещениях, когда влажность в помещении составляет (20÷30)%) высыхание до потери липкости может продолжать до нескольких суток. В этом случае необходимо принять меры для искусственного увеличения влажности: расставлять емкости с водой вблизи отопительных приборов, если используются тепловые пушки – их поток направлять через сосуды с водой, использовать кондиционеры с регулируемой влажностью и т.п.

|

ВНИМАНИЕ! После окончания работ примите меры по недопущению проникновения в помещение посторонних людей, транспорта, животных (кошек, мышей, крыс, собак и др.), птиц и насекомых. |

Нанесение наливных поЛов TurboFloor

Нанесение полимерных наливных полов на объекте обычно является последним этапом отделочных работ в помещении, когда снижена вероятность попадания на свеженанесенный материал (в пределах 1-2 суток) пыли, грязи, влаги, а также порчи покрытия полов при проведении дальнейших отделочных, ремонтных и прочих работ.

Полимерные наливные полы наносят только на загрунтованные поверхности. Перед нанесением материала необходимо убедиться в качестве заранее проведенной подготовки поверхности и грунтования. Особое внимание следует уделять наличию пор в загрунтованном основании (см. раздел «Грунтование» настоящей инструкции).

Время жизни смешанного материала ограничено, поэтому необходимо заранее позаботиться о должном освещении, приготовить инструмент и вспомогательные приспособления.

При проведении работ необходимо:

- соблюдать чистоту поверхности и исключить попадание инородных предметов и влаги (в том числе пота) в покрытие.

- позаботится об исключении доступа посторонних людей и животных к свеженанесенному покрытию

- пользоваться сухой и чистой обувью и инструментом, равномерно и тщательно перемешивать и выливать содержимое упаковок.

Инструмент и вспомогательное оборудование, необходимые для нанесения.

Рекомендации даны для нанесения наливного пола на площадь 100-400 м2:

- Чистая тара (ведра, баки) для смешения компонентов. Для 28 кг упаковки наливного пола TurboFloor требуется емкость объёмом не менее 25 литров – 2- 6 шт.

- Малярный скотч или вспененная лента на липком слое (так называемая «пенка») для отделения границы растекания материала (например, в дверных проемах)

- Мощная (не менее 1 кВт) высокоборотная дрель (до 1500 об /мин.) – 1 шт.

(Так как при выходе из строя электродрели во время нанесения материала может быть испорчен не только замешиваемый материал, но и само покрытие, рекомендуем иметь в запасе еще одну электродрель).

- Мешалка («миксер»). Длина оси мешалки должна быть больше глубины емкости для перемешивания – 1 шт.

- Шпатель для распределения материала в труднодоступных местах (под батареями, в углах, у дверей и т.п.) — 1 шт.

- Ракель (швабра) с фиксированным зазором (или другой подходящий инструмент) для распределения материала равномерным слоем по поверхности – 1 – 2 шт.

- Аэрационный игольчатый валик для удаления пузырьков воздуха в количестве из расчета: 1 шт. на площадь 40-70 м2 т. к. нанесение (разлив и распределение) материала производится значительно быстрее, чем прокатка валиком. Однако даже на площади более 400 м2 достаточно 3-4 валика.

- Специальные подошвы на шипах для передвижения по свеженанесенному покрытию – по числу работающих игольчатыми валиками.

- Растворитель (см. листы технической информации) и ветошь для очистки инструмента.

Порядок выполнения работ

Наливные полы TurboFloor являются двухкомпонентными толстослойными покрытиями (1,5 ÷ 3 мм), которые наносят методом разлива с последующим распределением материала специальными швабрами, шпателями и ракелями. Композиции TurboFloor поставляются в комплектной двухкомпонентной упаковке с соотношением компонентов, необходимом для приготовления материала.

|

Внимание! Перед смешением компонентов и нанесением материала убедитесь, что температура компонентов и воздуха в помещении находится в пределах 15-25 оС. Влажность воздуха в помещении не должна превышать 75%. От влажности воздуха зависит фактура поверхности (особенно в случае с TurboFloor PU30,31,32) и блеск покрытия. При высокой влажности 75-85% на поверхности материала появляются микрооспины – следы побочных реакций компонентов материалов с влагой воздуха. |

Подготовительные операции

- При необходимости наклеить малярный скотч или «пенку» в местах, где необходимо ограничить растекание материала или его нежелательное попадание. Например, в дверных проемах, отделяющих помещения с покрытием от помещений без него; на стенах, примыкающих к создаваемым покрытиям и т.д..

- Защитить полиэтиленовой пленкой зону, где будет осуществляться перемешивание материала, очистка инструмента и шипованных подошв, а так же другие сопутствующие операции.

Смешение компонентов материала

1 этап. Вскрывают ведра с компонентами. Компонент А (цветной непрозрачный) тщательно перемешивают до полной однородности в течение 2-5 мин, поднимая со дна осадок пигментов и наполнителей. Если не поднять полностью осадок, то механические характеристики покрытия могут снизиться. Время перемешивания может и отличаться от указанного, в зависимости от вязкости материала и наличия осадка. В любом случае необходимо следить за температурой массы, так при перемешивании вязких сред выделяется тепло, которое очень медленно отводится через стенки упаковки. Разогретый материал после его смешения с другим компонентом резко сокращает время жизни всей системы и усложняет работы при нанесении.

Компонент Б имеет обычно вид бесцветный прозрачный или непрозрачной опалесцирующей жидкости. На поверхности возможны мутно-беловатые разводы.

Если материал используется комплектными упаковками (т.е. на одну упаковку компонента А используется одна упаковка компонента Б), то компонент Б не требует перемешивания. В случае дробного использования упаковок оба компонента обязательно раздельно перемешивают, а смешение их между собой осуществляют согласно пропорции, изложенной в описании на данные материалы.

|

Внимание. Температура массы компонента А не должна превышать 30 градусов Цельсия. При этой температуре время жизни обычно составляет около 20 минут . При температуре 20 градусов это время, как правило, составляет не менее 50 минут. |

2 этап. Переливают компонент А в тару для смешения с компонентом Б и перемешивают смесь компонентов до полной гомогенности (однородности) в течение 2-3 мин, уделяя особое внимание материалу на стенках, днище и углах. Если позволяет объем ведра, то второй этап (первичное смешение компонентов) можно проводить в ведре с компонентом А, соблюдая все те же условия.

Особенностью смешения вододисперсного материала TurboFloor EP33W является необходимость приливания компонента Б в компонент А при вращающееся мешалке, при этом скорость вращения мешалки должна быть не менее 1500 об/мин.

3 этап. Смесь повторно переливают в другую ёмкость и тщательно перемешивают в течение 2-3 минут.

|

Внимание. Если не проводить третий этап, то в покрытие возможно появление дефектов: для TurboFloor PU30,31,32 они выражаются в неотвержденных липких местах на поверхности покрытия. Это происходит из-за пристенного эффекта, когда вследствие достаточно высокой вязкости компонента А не происходит его смешение с компонентом Б около стенок тары, так как это требует значительного времени и усилий. Если не проводить третий этап смешения, то возможно попадание непромешанного материала в общую массу с появлением вышеобозначенного дефекта. Избегать этого пытаются неполным опорожнением ведра, не дожидаясь стекания массы со стенок. Кроме того, что теряется от 3-5 % дорогостоящего материала, полной гарантии от попадания непромешанного материала нет. Только повторное перемешивание (третий этап) гарантирует от непромесов, помогая экономить материал. для TurboFloor EP30 дефекты выражаются в виде аналогичных непромесов (откровенно некачественное смешение, что бывает редко), либо, чаще всего, появляются участки с резко отличающимися областями с пониженной твердостью, хотя внешне вроде бы и отвержденных. для TurboFloor EP33W возможно появления капель плохо промешанных компонентов на поверхности отвержденного покрытия, которые приходится впоследстие удалять растворителем, при этом на поверхности остаются слабо заметные следы. |

Таким же образом необходимо готовить к нанесению и другие двухкомпонентные материалы.

|

Внимание! Следует наносить материал сразу после приготовления. Не держите материал в таре после смешения. |

В процессе химической реакции компонентов в большой таре возможен саморазогрев материала и, как следствие, резкое сокращение времени жизни материала (отверждение в ведре). При этом в ведре материал вроде бы достаточно жидкий для нанесения, но после наливания на относительно холодное основание быстро остывает в тонком слое 1-2 мм и распределить его по поверхности не удается даже принудительно, не говоря уже о саморастекаемости материала.

Нанесение материала TurboFloor

1. Материалы TurboFloor выливают и распределяют по поверхности основания с помощью зубчатого шпателя, мастерка, ракели с фиксированным зазором, позволяющим получить необходимую толщину покрытия. Ширина инструмента должна выбираться в соответствии с качеством основания и размерами неровностей (обычно 500 мм). При использовании инструмента большой ширины на толщине слоя материала могут сказываться неровности основания.

2. Для обеспечения равномерности качества поверхности и гарантированного удаления пузырьков воздуха из наливного пола проводят прокатку свеженанесенного наливного пола игольчатым валиком.

Прокатку начинают сразу после распределения материала по поверхности и осуществляют в течение 5 – 7 минут. Прокатку следует проводить плавно со скоростью приблизительно 0,5 м/сек и не более 2 раз по одному месту. При прокатке не следует отрывать валик от наливного пола.

Как указывалось выше, прокатка валиком с целью удаления вовлеченного при приготовлении воздуха не обязательна, но позволяет равномерно распределить материал по площади и ускорить его выравнивание.

При долговременной прокатке валиком, когда материал уже начинает отверждаться, на поверхности материала остаются следы от валика вследствие потери саморастекаемости материала. Поэтому работать валиком позже, чем через 15 минут после налива (при комнатной температуре материала), не рекомендуется.

Особенностью отверждения вододисперсного материала TurboFloor EP33W является его отверждение одновременно с высыханием (удалением воды). Через 15-20 минут на поверхности материала образуется корочка высохшего материала, под которой материал ещё жидкий и сохраняет свойства саморастекаемости. Если перемешать материал, то он затечет и выровняется, но блеск поверхности в этом месте будет отличаться от окружающей. Поэтому операции по разравниванию и прокатки (если нужно) валиком следует заканчивать не позже, чем через 15 минут после нанесения материала.

Декорирование поверхности.Иногда для придания декоративного эффекта по свеженанесенному наливному полу вручную или с помощью специального инструмента разбрасывают чипсы (флоки) – чешуйки тонкослойного материала. При выборе чипсов всегда необходимо руководствоваться их видом (химстойкостью), отдавая предпочтение окрашенным в массе, а не поверхностно. В противном случае при последующем нанесении защитного лака, содержащего органический растворитель, краска с чипсов будет пачкать поверхность пола.

|

ВНИМАНИЕ!

После окончания работ примите меры по недопущению проникновения в помещение посторонних людей, транспорта, животных (кошек, мышей, крыс, собак и др.), птиц и насекомых. |

Нанесение высоконаполненных систем на основе связующего TurboFloor

Покрытия пригодны только для жестких оснований.Высоконаполненные системы на основе материалов TurboFloor представляют собой проклеенный полимерным материалом слой наполнителя (обычный или окрашенный кварцевый песок, дроблёный камень). Получаемый слой имеет высокую механическую прочность, особенно на сжатие, а в случае покрытий типа «террацо» — пористую структуру (так называемое каркасное покрытие). Для удобства эксплуатации поры поверхности заполняют слоем прозрачного полимера.

|

Для уменьшения расхода материала и упрощения проведения работ основание должно быть выровненным. |

Высоконаполненные материалы наносят на загрунтованные поверхности. Перед нанесением материала необходимо убедиться в качестве заранее проведенной подготовки поверхности и грунтования (см. раздел «Грунтование» настоящей инструкции).

После отверждения грунтовки приступают к нанесению покрытий.

Засыпные покрытия

Толщина таких покрытий пола, как правило, от 1,5 до 3,5 мм. При их устройстве обычно используют либо композиции для наливных полов TurboFloor EP30 или TurboFloor PU30,31

По этой технологии устройства высоконаполненных систем на загрунтованную поверхность пола наносят слой жидкого двухкомпонентного материала аналогично технологии, описанной выше в разделе «Нанесение наливных полов». Сразу же после нанесения пол с избытком засыпаю кварцевым песком выбранной фракции. Обычно 4 кг песка на кв.м поверхности достаточно для устройства большинства систем.

После отверждения материала избыток песка, непропитанного жидким материалом, сметают. Количество песка, остающееся в покрытии, зависит от расхода жидкого материала. Для фракции песка 0,3÷0,9 мм примерное соотношение толщины слоя жидкого материала и расхода песка приведено ниже.

|

Толщина слоя жидкого материала, мм |

Расход песка, кг/м2 |

|

0,5 |

1,7 |

|

1,0 |

2,6 |

|

1,5 |

3,2 |

Поверхность обычно выравнивают шлифованием для нанесения последующего слоя.

Для придания декоративного эффекта и защиты песка от выбивания при эксплуатации, поверх наносят слой того же или другого материала с расходом 0,4-0,6 кг/м2. Слой наносят резиновым шпателем или валиком.

Высоконаполненные покрытия «террацо»

В некоторых специфических случаях допустимо не полное заполнение пор основания грунтовками. Такие методы грунтования применяют в случае изготовления «дышащих» покрытий, т.е. покрытий, через поры которых должно происходить испарение излишней влаги основания. Примером такого покрытия может служить высоконаполненная система (в частности с применением связующих TurboFloor EP50или 51 и кварцевого наполнителя) без нанесения верхнего слоя порозаполнителя. При изготовлении «дышащих» покрытий необходимо обязательно обдирать поверхность основания до обнажения его наполнителя. Необходимо проводить пробные нанесения для проверки адгезии покрытия к основанию.

Время жизни материала после смешения компонентов ограничено, поэтому необходимо заранее позаботиться о должном освещении, приготовить инструмент и вспомогательные приспособления.

Подготовка материала к работеПодготовка связующего TurboFloor-

Открывают упаковки с компонентами А и Б и тщательно смешивают в течение нескольких минут дрелью с мешалкой.

-

Приготовленное связующее TurboFloor при постоянном перемешивании, медленно выливают в ёмкость с наполнителем и тщательно перемешивают до получения однородной массы, возможно использование специальных строительных смесителей. Рекомендуется использовать для этой цели растворомешалки. Единственным неудобством многократно используемых аппаратов является необходимость периодически их отмывать с помощью соответствующего растворителя.

Внешне смешанная композиция должна выглядеть как мокрый песок без участков несмоченного связующим песка..

Полимерные полы — технология устройства, 3D заливка наливных покрытий

Покрытия полов на основе различных полимеров находят широкое применение во всех сферах промышленного и гражданского строительства. Технология устройства полимерных полов, показанная на фото, наглядно демонстрирует, как за короткий промежуток времени можно получить качественное износостойкое покрытие любого пола от небольшой комнаты до производственного помещения значительных размеров.

Виды полимерных полов

При изготовлении напольных покрытий чаще всего используются три вида полимеровПри изготовлении напольных покрытий чаще всего используются три вида полимеров, позволяющих при сравнительно небольших затратах получить отличные эксплуатационные характеристики покрытия:

- Полиуретановые покрытия на основе жидкой полиуретановой массы, которая при температуре от 15 оС полимеризуется до твердого состояния и способна выдерживать сильные ударные и вибрационные нагрузки;

- Эпоксидные композиции с различными пластифицирующими добавками, обладающие высокой прочностью, сопротивляемостью к истиранию и химической инертностью;

- Метилметакрилатные композиции, которые можно применять для покрытия открытых площадок и помещений с отрицательной температурой.

Как устроить полимерные полы различного назначения

Изначально полимерные полы предназначались в основном для промышленных помещений, объектов торговли и развлекательных комплексов. Нанесение полимерного пола позволяло получить качественное бесшовное покрытие на значительных площадях, что было просто невозможно при использовании других технологий. Полимерный наливной пол из различных композиций отличается только наличием или отсутствием некоторых специфических свойств, а технология заливки значительно не отличается.

Прежде чем сделать полимерный пол необходимо подготовить соответствующее оборудование и материалы, которые позволят качественно устроить систему полов выбранной толщины и необходимых свойств. Именно систему, потому что полимерное покрытие – это не только тонкий слой полимера, разлитый на неподготовленное основание, но и специализированные ремонтные и грунтовочные составы, улучшающие взаимное проникновение материалов, повышающие адгезию и внешний вид готового покрытия.

Рекомендуем к прочтению:

Подготовка

Подготовительные работы с основанием перед заливкойТехнология нанесения полимерных полов подразумевает качественную подготовку бетонного основания, хотя наливные полы можно наносить и на деревянные покрытия, которые в современном строительстве довольно редки. Начинать изготовление любого пола необходимо с измерений. Если уровень пола отличается от необходимого больше чем на 10 мм целесообразно залить цементную стяжку по бетонному основанию во избежание перерасхода довольно дорогого полимера.

Справка: Основание для полимерного пола выполняется согласно СНиП 2.0.13–88 «Полы», СНиП 3.04.01–87 «Изоляционные и отделочные покрытия», где указаны все требования к подобному типу покрытий. После того как залитое основание наберет необходимую прочность, обычно это 28 дней, можно приступать к обработке поверхности специальной грунтовкой, входящей в систему полимерных полов. Лучше использовать составы, рекомендованные производителем, как прошедшие необходимые испытания и сертифицированные для конкретного типа полимера. После того как все требования к основанию выполнены, можно начинать нанесение полимерных покрытий на пол.

Технология

Механическая заливка готового раствораСовременная технология заливки полимерных полов требует высокой квалификации работников, так как время схватывания композиции довольно ограничено, а до полной полимеризации некоторых составов проходит не более 4-5 часов. Наиболее распространенные полимерные композиции теряют подвижность через 6 часов, а полная полимеризация наступает в промежутке времени от 12 до 24 часов.

Дабы получить качественное покрытие необходимо успеть нанести и выровнять покрытие примерно за час до потери подвижности композиции, чтобы дать время выйти оставшимся пузырькам воздуха. Заливка полимерного пола, технология устройства которого подразумевает наличие дополнительного декоративного слоя, отличается тем, что нанесение финишного покрытия производится после полимеризации основания и все декоративные элементы, будь то рисунки, блестки или вкрапления минералов находятся между слоями полимера, обуславливая объемность получившегося рисунка.

После высыхания грунтовки, на это требуется время около суток можно выполнить полимерные полы по наливной технологии, когда приготовленная в необходимом количестве смесь равномерно разливается по поверхности пола, начиная с дальнего от выхода угла комнаты. Смесь готовится именно в необходимом количестве, чтобы избежать паузы при заливке пола и получить равномерное полимерное покрытие. Технология полимерного покрытия полов основана на текучести подготовленной смеси, которая должна сама покрыть пол ровным слоем необходимой толщины, однако не следует уповать на заявленную текучесть материала.

Рекомендуем к прочтению:

Чтобы успеть обустроить пол до застывания смеси необходимо поступать следующим образом:

- Наливаем небольшое количество смеси, распределяя ее в виде луж или полос на небольшой поверхности пола;

- Специальным ракелем с настраиваемой высотой покрытия равномерно распределяем смесь по поверхности пола;

- Добавляем необходимое количество полимера на новые участки пола;

- Ракелем растягиваем полимер до соприкосновения с предыдущей частью покрытия;

- Полностью заливаем полимерные полы и прокатываем поверхность специальным игольчатым валиком, помогающим избавиться от пузырьков воздуха и дополнительно разравнивающим налитый полимер.

Вся работа по полимерным полам выполняется на специальных игольчатых подошвах, обеспечивающих свободное передвижение по разлитой смеси без повреждения покрытия.

3D покрытие

3Д полы требуют идеально ровного и качественного основанияА если полимерное покрытие является финишным, да еще устраивается в общественном помещении? Как делать полимерные полы, в которых предусмотрена укладка дополнительных декоративных элементов или объемных рисунков или фотографий? В этом случае особенное внимание требуется уделить подготовке основания под будущий пол. Чаще всего простой, даже очень качественной стяжкой здесь не обойдешься. Особенно критичны к основе полимерные полы 3д, показанные на видео. Устраивая полимерные полы 3d мало соблюсти все СНиП и рекомендации производителя смеси. Здесь нужна предельная аккуратность в нанесении полимера и предельная осторожность при обращении с инструментом.

Как делаются полимерные полы с декоративными композициями или рисунками? Выполнив подготовку основания перед тем, как заливать основной слой полимера необходимо тщательно, без складок и пузырей наклеить рисунок, нанесенный на любой вид рулонных материалов. После полного высыхания клея залить финишный слой полимера. Если рисунок наносится красками, то поверхность перед нанесением полимера обязательно грунтуется прозрачными грунтовочными составами. В случае необходимости для придания дополнительного объема и глубокого блеска поверхность может покрываться специальными защитными лаками.

Краткая технология устройства полимерных полов

КРАТКИЕ СВЕДЕНИЯ ПО ТЕХНОЛОГИИ УСТРОЙСТВО ПОЛИМЕРНЫХ ПОКРЫТИЙ ПОЛОВ

Устройство полимерных полов — это достаточно сложный многодельный процесс, включающий ряд необходимых, последовательно выполняемых операций. Главнейшей из этих операций, кардинально влияющей на качество, безремонтный период и долговечность полимерного пола – подготовка основания под нанесение полимера. Качественно подготовленное основание – это высокая гарантия успеха, тогда как небрежно подготовленное основание почти всегда является причиной неудач, отслоений и вздутий полимера на отдельных участках, появлении в полимерном покрытии трещин, неровном, неэстетичном виде полимерного покрытия.

Учитывая, что даже толстослойные полимерные покрытия не превышают по толщине 5-8 мм (обычно 2-3 мм), подготовленное основание должно быть хорошо выглаженным, ровным по всей площади (зазоры под двухметровой рейкой не должны превышать 2,0 мм). Бетон (цементно-песчаный раствор) основания должен иметь класс прочности на сжатие не менее В15 (М200), возраст бетона — не менее 28 суток, а его влажность не более 4% по массе. При устройстве наливных полов на основе полиуретанов и метилметакрилатов прочность основания желательно иметь не менее В25.

Подготовка основания начинается с ликвидации в полах поверхностных трещин, выбоин, отслоений и других дефектов. Трещины разделываются и заполняются высокопрочными ремонтными составами или полимерраствором (полимербетоном). Таким же образом производится ликвидация выбоин. На этом этапе желательно произвести дробеструйную обработку поверхности бетона, с удалением цементного молочка, ослабленных, разуплотненных зон в поверхностном слое, возможных отслоений и других визуально невидимых дефектов. Почти всегда после дробеструйной обработки и, тем более, если таковая не производится, бетонное основание подвергается шлифованию бетоношлифовальными машинами с алмазными фрезами (франкфуртами). При этом убирается слабые поверхностные слои бетона, поверхность выглаживается до требуемой ровности. В случаях невозможности вышлифовывания поверхности пола до требуемой ровности, производится его дополнительное выравнивание (полностью или частично) ровнителями на полимерцементной или полимерной основе. При этом должна быть обеспечена высокая (не менее 2,0 МПа) адгезия ровнителя к поверхности бетонной подложки, а его прочность на сжатие должна быть не менее 20 МПа. Обычно шпаклевочный состав – это тот же полимер, которые используется для основного, наливного слоя, но сильно наполненный мелкозернистым песком или порошком, однако. В целях удешевления работ или иных целях, связанных с конструктивными особенностями пола, можно применить и другие шпаклевочные материалы (например, для полиуретановых полов в качестве шпаклевки хорошо подходят эпоксидные составы)

Следует иметь в виду, что практически все полимерные наливные покрытия отслаиваются в случае попадания влаги на контакт полимерное покрытие – бетон (отслоение полимера от влажного бетона). Исключение, при осторожном применении, составляют водоэмульгированные эпоксидные составы, у которых в тонком слое хорошая паропроницаемость. Поэтому полимерные полы (особенно полиуретановые) не следует устраивать по бетонному полу, лежащему на грунте, без гидроизоляции. Вода, при ее подсосе через бетон, будет скапливаться под полимерным паронепроницаемым покрытием и при превращении в пар, отрывать это покрытие от подложки. Если в процессе выполнения работ по устройству бетонного пола (подложки под полимерное покрытие) его горизонтальная гидроизоляция не была выполнена, либо выполнялась некачественно, поверхность бетонного пола следует гидроизолировать. Для этих целей нами применяются водоэмульсионные пропитки фирмы «Эпитал», либо цементно-эпоксидные составы фирмы Sika (Швейцария).

После завершения подготовки поверхности бетонного пола под полимерное покрытие, производится его грунтование. Грунтование – это весьма ответственный процесс, обеспечивающий высокое сцепление полимерного наливного пола с подложкой. Особенно важным и ответственным технологическим переделом является огрунтовка бетонного пола низкой прочности или цементно-песчаной стяжки, особенно полусухих цементно-песчаных стяжек. Для таких подложек полимерная высокопроникающая грунтовка является упрочнителем бетона (раствора). Глубоко проникая в поры и капилляры цементной подложки, грунтовка, полимеризуясь в слоях 5-20 мм от поверхности подложки, создает, по существу, новый материал – бетонополимер, прочность которого на сжатие может достигать 30-50 МПа, а иногда и более. Качественно огрунтованный пол имеет блестящую поверхность, без открытых пор и капилляров, а также луж затвердевшего грунтовочного материала. Грунтование обычно производится за два раза, однако для сильно пористых материалов подложки (например, цементно-песчаной стяжки) может быть применена и многократная грунтовка составами различной вязкости с расходом материала до 1,5 кг/м2 в зависимости от величины порового пространства подложки и требуемой глубины слоя высокопрочного бетонополимера. Последний слой грунтовки обычно посыпается обогащенным кварцевым песком в целях обеспечения механического сцепления бетонной (бетонополимерной) подложки с последующими полимерными слоями с подложкой.

Часто после огрунтовки, а для декоравных полов в обязательном порядке, при недостаточно ровной поверхности пола, производится его полное или частичное шпатлевание полимерными высоконаполненными составами. После достижения требуемой ровности производится повторное шлифование пола алмазными франкфуртами с уменьшенной крупностью зерен.

Следующая технологическая операция – нанесение основного слоя полимерного покрытия – низковязкого самонивелирующегося для наливных покрытий, высоконаполненного для высокопрочных или цветных полимерных полов. Толщина основного слоя обычно составляет 1,0-3,0 мм для наливных полов и 3-5 мм – для высоконаполненных полимерных полов. При этом полимерный материал наносится зубчатыми шпателями, специальными ракелями, выставленными на требуемую толщину слоя, иногда напылением (полимерные полы из полимочевины). Для ликвидации возможных воздушных пузырей, а также окончательного выравнивания полимерного покрытия, в обязательном порядке, полимерный слой многократно прокатывается игольчатым валиком. При устройстве высоконаполненных полимерных покрытий с толщиной слоя от 4,0-5,0 мм уплотнение высоконаполненного полимерного состава с хорошем выглаживанием высоконаполненного полимера обычно производится легкими (45-60 кг) бетонозаглаживающими машинами — «вертолетами».

Высоконаполненные полимерные полы могут выполняться также по другой технологии. Такая технология предусматривает налив и разравнивание полимерного компаунда в слое 1-2 мм с последующей сплошной засыпкой полимера цветным или бесцветным песком. После затвердевания полимера в слое лишний, не втопившияся в полимерный слой песок удаляется пылесосом и по такой же технологии наносится второй или третий слой полимерного покрытия. По достижению требуемой толщины полимерного высоконаполненного пола последний слой запечатывается цветным полимерным составом, обеспечивая требуемую шероховатость пола или его абсолютную гладкость.