| ABS (АБС пластик) | 1030…1060 | 0.13…0.22 | 1300…2300 |

| Аглопоритобетон и бетон на топливных (котельных) шлаках | 1000…1800 | 0.29…0.7 | 840 |

| Акрил (акриловое стекло, полиметилметакрилат, оргстекло) ГОСТ 17622—72 | 1100…1200 | 0.21 | — |

| Альфоль | 20…40 | 0.118…0.135 | — |

| Алюминий (ГОСТ 22233-83) | 2600 | 221 | 897 |

| Асбест волокнистый | 470 | 0.16 | 1050 |

| Асбестоцемент | 1500…1900 | 1.76 | 1500 |

| Асбестоцементный лист | 1600 | 0.4 | 1500 |

| Асбозурит | 400…650 | 0.14…0.19 | — |

| Асбослюда | 450…620 | 0.13…0.15 | — |

| Асботекстолит Г ( ГОСТ 5-78) | 1500…1700 | — | 1670 |

| Асботермит | 500 | 0. 116…0.14 116…0.14 | — |

| Асбошифер с высоким содержанием асбеста | 1800 | 0.17…0.35 | — |

| Асбошифер с 10-50% асбеста | 1800 | 0.64…0.52 | — |

| Асбоцемент войлочный | 144 | 0.078 | — |

| Асфальт | 1100…2110 | 0.7 | 1700…2100 |

| Асфальтобетон (ГОСТ 9128-84) | 2100 | 1.05 | 1680 |

| Асфальт в полах | — | 0.8 | — |

| Ацеталь (полиацеталь, полиформальдегид) POM | 1400 | 0.22 | — |

| Аэрогель (Aspen aerogels) | 110…200 | 0.014…0.021 | 700 |

| Базальт | 2600…3000 | 3.5 | 850 |

| Бакелит | 1250 | 0.23 | — |

| Бальза | 110…140 | 0.043…0.052 | — |

| Береза | 510…770 | 0.15 | 1250 |

| Бетон легкий с природной пемзой | 500…1200 | 0. 15…0.44 15…0.44 | — |

| Бетон на гравии или щебне из природного камня | 2400 | 1.51 | 840 |

| Бетон на вулканическом шлаке | 800…1600 | 0.2…0.52 | 840 |

| Бетон на доменных гранулированных шлаках | 1200…1800 | 0.35…0.58 | 840 |

| Бетон на зольном гравии | 1000…1400 | 0.24…0.47 | 840 |

| Бетон на каменном щебне | 2200…2500 | 0.9…1.5 | — |

| Бетон на котельном шлаке | 1400 | 0.56 | 880 |

| Бетон на песке | 1800…2500 | 0.7 | 710 |

| Бетон на топливных шлаках | 1000…1800 | 0.3…0.7 | 840 |

| Бетон силикатный плотный | 1800 | 0.81 | 880 |

| Бетон сплошной | — | 1.75 | — |

| Бетон термоизоляционный | 500 | 0.18 | — |

| Битумоперлит | 300…400 | 0. 09…0.12 09…0.12 | 1130 |

| Битумы нефтяные строительные и кровельные (ГОСТ 6617-76, ГОСТ 9548-74) | 1000…1400 | 0.17…0.27 | 1680 |

| Блок газобетонный | 400…800 | 0.15…0.3 | — |

| Блок керамический поризованный | — | 0.2 | — |

| Бронза | 7500…9300 | 22…105 | 400 |

| Бумага | 700…1150 | 0.14 | 1090…1500 |

| Бут | 1800…2000 | 0.73…0.98 | — |

| Вата минеральная легкая | 50 | 0.045 | 920 |

| Вата минеральная тяжелая | 100…150 | 0.055 | 920 |

| Вата стеклянная | 155…200 | 0.03 | 800 |

| Вата хлопковая | 30…100 | 0.042…0.049 | — |

| Вата хлопчатобумажная | 50…80 | 0.042 | 1700 |

| Вата шлаковая | 200 | 0. | 750 |

| Вермикулит (в виде насыпных гранул) ГОСТ 12865-67 | 100…200 | 0.064…0.076 | 840 |

| Вермикулит вспученный (ГОСТ 12865-67) — засыпка | 100…200 | 0.064…0.074 | 840 |

| Вермикулитобетон | 300…800 | 0.08…0.21 | 840 |

| Воздух сухой при 20°С | 1.205 | 0.0259 | 1005 |

| Войлок шерстяной | 150…330 | 0.045…0.052 | 1700 |

| Газо- и пенобетон, газо- и пеносиликат | 280…1000 | 0.07…0.21 | 840 |

| Газо- и пенозолобетон | 800…1200 | 0.17…0.29 | 840 |

| Гетинакс | 1350 | 0.23 | 1400 |

| Гипс формованный сухой | 1100…1800 | 0.43 | 1050 |

| Гипсокартон | 500…900 | 0.12…0.2 | 950 |

| Гипсоперлитовый раствор | — | 0. 14 14 | — |

| Гипсошлак | 1000…1300 | 0.26…0.36 | — |

| Глина | 1600…2900 | 0.7…0.9 | 750 |

| Глина огнеупорная | 1800 | 1.04 | 800 |

| Глиногипс | 800…1800 | 0.25…0.65 | — |

| Глинозем | 3100…3900 | 2.33 | 700…840 |

| Гнейс (облицовка) | 2800 | 3.5 | 880 |

| Гравий (наполнитель) | 1850 | 0.4…0.93 | 850 |

| Гравий керамзитовый (ГОСТ 9759-83) — засыпка | 200…800 | 0.1…0.18 | 840 |

| Гравий шунгизитовый (ГОСТ 19345-83) — засыпка | 400…800 | 0.11…0.16 | 840 |

| Гранит (облицовка) | 2600…3000 | 3.5 | 880 |

| Грунт 10% воды | — | 1.75 | — |

| Грунт 20% воды | 1700 | — | |

| Грунт песчаный | — | 1. 16 16 | 900 |

| Грунт сухой | 1500 | 0.4 | 850 |

| Грунт утрамбованный | — | 1.05 | — |

| Гудрон | 950…1030 | 0.3 | — |

| Доломит плотный сухой | 2800 | 1.7 | — |

| Дуб вдоль волокон | 700 | 0.23 | 2300 |

| Дуб поперек волокон (ГОСТ 9462-71, ГОСТ 2695-83) | 700 | 0.1 | 2300 |

| Дюралюминий | 2700…2800 | 120…170 | 920 |

| Железо | 7870 | 70…80 | 450 |

| Железобетон | 2500 | 1.7 | 840 |

| Железобетон набивной | 2400 | 1.55 | 840 |

| Зола древесная | 780 | 0.15 | 750 |

| Золото | 19320 | 318 | 129 |

| Известняк (облицовка) | 1400…2000 | 0.5…0.93 | 850…920 |

| Изделия из вспученного перлита на битумном связующем (ГОСТ 16136-80) | 300…400 | 0. 067…0.11 067…0.11 | 1680 |

| Изделия вулканитовые | 0.12 | — | |

| Изделия диатомитовые | 500…600 | 0.17…0.2 | — |

| Изделия ньювелитовые | 160…370 | 0.11 | — |

| Изделия пенобетонные | 400…500 | 0.19…0.22 | — |

| Изделия перлитофосфогелевые | 200…300 | 0.064…0.076 | — |

| Изделия совелитовые | 230…450 | 0.12…0.14 | — |

| Иней | — | 0.47 | — |

| Ипорка (вспененная смола) | 15 | 0.038 | — |

| Каменноугольная пыль | 730 | 0.12 | — |

| Камень керамический поризованный Braer 14,3 НФ и 10,7 НФ | 810…840 | 0.14…0.185 | — |

| Камни многопустотные из легкого бетона | 500…1200 | 0.29…0.6 | — |

| Камни полнотелые из легкого бетона DIN 18152 | 500…2000 | 0. 32…0.99 32…0.99 | — |

| Камни полнотелые из природного туфа или вспученной глины | 500…2000 | 0.29…0.99 | — |

| Камень строительный | 2200 | 1.4 | 920 |

| Карболит черный | 1100 | 0.23 | 1900 |

| Картон асбестовый изолирующий | 720…900 | 0.11…0.21 | — |

| Картон гофрированный | 700 | 0.06…0.07 | 1150 |

| Картон облицовочный | 1000 | 0.18 | 2300 |

| Картон парафинированный | — | 0.075 | — |

| Картон плотный | 600…900 | 0.1…0.23 | 1200 |

| Картон пробковый | 145 | 0.042 | — |

| Картон строительный многослойный (ГОСТ 4408-75) | 650 | 0.13 | 2390 |

| Картон термоизоляционный (ГОСТ 20376-74) | 500 | 0.04…0.06 | — |

| Каучук вспененный | 82 | 0. 033 033 | — |

| Каучук вулканизированный твердый серый | — | 0.23 | — |

| Каучук вулканизированный мягкий серый | 920 | 0.184 | — |

| Каучук натуральный | 910 | 0.18 | 1400 |

| Каучук твердый | — | 0.16 | — |

| Каучук фторированный | 180 | 0.055…0.06 | — |

| Кедр красный | 500…570 | 0.095 | — |

| Кембрик лакированный | — | 0.16 | — |

| Керамзит | 800…1000 | 0.16…0.2 | 750 |

| Керамзитовый горох | 900…1500 | 0.17…0.32 | 750 |

| Керамзитобетон на кварцевом песке с поризацией | 800…1200 | 0.23…0.41 | 840 |

| Керамзитобетон легкий | 500…1200 | 0.18…0.46 | — |

| Керамзитобетон на керамзитовом песке и керамзитопенобетон | 500…1800 | 0. 14…0.66 14…0.66 | 840 |

| Керамзитобетон на перлитовом песке | 800…1000 | 0.22…0.28 | 840 |

| Керамика | 1700…2300 | 1.5 | — |

| Керамика теплая | — | 0.12 | — |

| Кирпич доменный (огнеупорный) | 1000…2000 | 0.5…0.8 | — |

| Кирпич диатомовый | 500 | 0.8 | — |

| Кирпич изоляционный | — | 0.14 | — |

| Кирпич карборундовый | 1000…1300 | 11…18 | 700 |

| Кирпич красный плотный | 1700…2100 | 0.67 | 840…880 |

| Кирпич красный пористый | 1500 | 0.44 | — |

| Кирпич клинкерный | 1800…2000 | 0.8…1.6 | — |

| Кирпич кремнеземный | — | 0.15 | — |

| Кирпич облицовочный | 1800 | 0.93 | 880 |

| Кирпич пустотелый | — | 0. 44 44 | — |

| Кирпич силикатный | 1000…2200 | 0.5…1.3 | 750…840 |

| Кирпич силикатный с тех. пустотами | — | 0.7 | — |

| Кирпич силикатный щелевой | — | 0.4 | — |

| Кирпич сплошной | — | 0.67 | — |

| Кирпич строительный | 800…1500 | 0.23…0.3 | 800 |

| Кирпич трепельный | 700…1300 | 0.27 | 710 |

| Кирпич шлаковый | 1100…1400 | 0.58 | — |

| Кладка бутовая из камней средней плотности | 2000 | 1.35 | 880 |

| Кладка газосиликатная | 630…820 | 0.26…0.34 | 880 |

| Кладка из газосиликатных теплоизоляционных плит | 540 | 0.24 | 880 |

| Кладка из глиняного обыкновенного кирпича на цементно-перлитовом растворе | 1600 | 0.47 | 880 |

| Кладка из глиняного обыкновенного кирпича (ГОСТ 530-80) на цементно-песчаном растворе | 1800 | 0. 56 56 | 880 |

| Кладка из глиняного обыкновенного кирпича на цементно-шлаковом растворе | 1700 | 0.52 | 880 |

| Кладка из керамического пустотного кирпича на цементно-песчаном растворе | 1000…1400 | 0.35…0.47 | 880 |

| Кладка из малоразмерного кирпича | 1730 | 0.8 | 880 |

| Кладка из пустотелых стеновых блоков | 1220…1460 | 0.5…0.65 | 880 |

| Кладка из силикатного 11-ти пустотного кирпича на цементно-песчаном растворе | 1500 | 0.64 | 880 |

| Кладка из силикатного 14-ти пустотного кирпича на цементно-песчаном растворе | 1400 | 0.52 | 880 |

| Кладка из силикатного кирпича (ГОСТ 379-79) на цементно-песчаном растворе | 1800 | 0.7 | 880 |

| Кладка из трепельного кирпича (ГОСТ 648-73) на цементно-песчаном растворе | 1000…1200 | 0. 29…0.35 29…0.35 | 880 |

| Кладка из ячеистого кирпича | 1300 | 0.5 | 880 |

| Кладка из шлакового кирпича на цементно-песчаном растворе | 1500 | 0.52 | 880 |

| Кладка «Поротон» | 800 | 0.31 | 900 |

| Клен | 620…750 | 0.19 | — |

| Кожа | 800…1000 | 0.14…0.16 | — |

| Композиты технические | — | 0.3…2 | — |

| Краска масляная (эмаль) | 1030…2045 | 0.18…0.4 | 650…2000 |

| Кремний | 2000…2330 | 148 | 714 |

| Кремнийорганический полимер КМ-9 | 1160 | 0.2 | 1150 |

| Латунь | 8100…8850 | 70…120 | 400 |

| Лед -60°С | 924 | 2.91 | 1700 |

| Лед -20°С | 920 | 2.44 | 1950 |

| Лед 0°С | 917 | 2. 21 21 | 2150 |

| Линолеум поливинилхлоридный многослойный (ГОСТ 14632-79) | 1600…1800 | 0.33…0.38 | 1470 |

| Линолеум поливинилхлоридный на тканевой подоснове (ГОСТ 7251-77) | 1400…1800 | 0.23…0.35 | 1470 |

| Липа, (15% влажности) | 320…650 | 0.15 | — |

| Лиственница | 670 | 0.13 | — |

| Листы асбестоцементные плоские (ГОСТ 18124-75) | 1600…1800 | 0.23…0.35 | 840 |

| Листы вермикулитовые | — | 0.1 | — |

| Листы гипсовые обшивочные (сухая штукатурка) ГОСТ 6266 | 800 | 0.15 | 840 |

| Листы пробковые легкие | 220 | 0.035 | — |

| Листы пробковые тяжелые | 260 | 0.05 | — |

| Магнезия в форме сегментов для изоляции труб | 220…300 | 0.073…0.084 | — |

| Мастика асфальтовая | 2000 | 0. 7 7 | — |

| Маты, холсты базальтовые | 25…80 | 0.03…0.04 | — |

| Маты и полосы из стеклянного волокна прошивные (ТУ 21-23-72-75) | 150 | 0.061 | 840 |

| Маты минераловатные прошивные (ГОСТ 21880-76) и на синтетическом связующем (ГОСТ 9573-82) | 50…125 | 0.048…0.056 | 840 |

| МБОР-5, МБОР-5Ф, МБОР-С-5, МБОР-С2-5, МБОР-Б-5 (ТУ 5769-003-48588528-00) | 100…150 | 0.045 | — |

| Мел | 1800…2800 | 0.8…2.2 | 800…880 |

| Медь (ГОСТ 859-78) | 8500 | 407 | 420 |

| Миканит | 2000…2200 | 0.21…0.41 | 250 |

| Мипора | 16…20 | 0.041 | 1420 |

| Морозин | 100…400 | 0.048…0.084 | — |

| Мрамор (облицовка) | 2800 | 2.9 | 880 |

| Накипь котельная (богатая известью, при 100°С) | 1000…2500 | 0. 15…2.3 15…2.3 | — |

| Накипь котельная (богатая силикатом, при 100°С) | 300…1200 | 0.08…0.23 | — |

| Настил палубный | 630 | 0.21 | 1100 |

| Найлон | — | 0.53 | — |

| Нейлон | 1300 | 0.17…0.24 | 1600 |

| Неопрен | — | 0.21 | 1700 |

| Опилки древесные | 200…400 | 0.07…0.093 | — |

| Пакля | 150 | 0.05 | 2300 |

| Панели стеновые из гипса DIN 1863 | 600…900 | 0.29…0.41 | — |

| Парафин | 870…920 | 0.27 | — |

| Паркет дубовый | 1800 | 0.42 | 1100 |

| Паркет штучный | 1150 | 0.23 | 880 |

| Паркет щитовой | 700 | 0.17 | 880 |

| Пемза | 400…700 | 0.11…0.16 | — |

| Пемзобетон | 800…1600 | 0. 19…0.52 19…0.52 | 840 |

| Пенобетон | 300…1250 | 0.12…0.35 | 840 |

| Пеногипс | 300…600 | 0.1…0.15 | — |

| Пенозолобетон | 800…1200 | 0.17…0.29 | — |

| Пенопласт ПС-1 | 100 | 0.037 | — |

| Пенопласт ПС-4 | 70 | 0.04 | — |

| Пенопласт ПХВ-1 (ТУ 6-05-1179-75) и ПВ-1 (ТУ 6-05-1158-78) | 65…125 | 0.031…0.052 | 1260 |

| Пенопласт резопен ФРП-1 | 65…110 | 0.041…0.043 | — |

| Пенополистирол (ГОСТ 15588-70) | 40 | 0.038 | 1340 |

| Пенополистирол (ТУ 6-05-11-78-78) | 100…150 | 0.041…0.05 | 1340 |

| Пенополистирол Пеноплэкс | 22…47 | 0.03…0.036 | 1600 |

| Пенополиуретан (ТУ В-56-70, ТУ 67-98-75, ТУ 67-87-75) | 40…80 | 0.029…0. 041 041 | 1470 |

| Пенополиуретановые листы | 150 | 0.035…0.04 | — |

| Пенополиэтилен | — | 0.035…0.05 | — |

| Пенополиуретановые панели | — | 0.025 | — |

| Пеносиликальцит | 400…1200 | 0.122…0.32 | — |

| Пеностекло легкое | 100..200 | 0.045…0.07 | — |

| Пеностекло или газо-стекло (ТУ 21-БССР-86-73) | 200…400 | 0.07…0.11 | 840 |

| Пенофол | 44…74 | 0.037…0.039 | — |

| Пергамент | — | 0.071 | — |

| Пергамин (ГОСТ 2697-83) | 600 | 0.17 | 1680 |

| Перекрытие армокерамическое с бетонным заполнением без штукатурки | 1100…1300 | 0.7 | 850 |

| Перекрытие из железобетонных элементов со штукатуркой | 1550 | 1.2 | 860 |

| Перекрытие монолитное плоское железобетонное | 2400 | 1. 55 55 | 840 |

| Перлит | 200 | 0.05 | — |

| Перлит вспученный | 100 | 0.06 | — |

| Перлитобетон | 600…1200 | 0.12…0.29 | 840 |

| Перлитопласт-бетон (ТУ 480-1-145-74) | 100…200 | 0.035…0.041 | 1050 |

| Перлитофосфогелевые изделия (ГОСТ 21500-76) | 200…300 | 0.064…0.076 | 1050 |

| Песок 0% влажности | 1500 | 0.33 | 800 |

| Песок 10% влажности | — | 0.97 | — |

| Песок 20% влажности | — | 1.33 | — |

| Песок для строительных работ (ГОСТ 8736-77) | 1600 | 0.35 | 840 |

| Песок речной мелкий | 1500 | 0.3…0.35 | 700…840 |

| Песок речной мелкий (влажный) | 1650 | 1.13 | 2090 |

| Песчаник обожженный | 1900…2700 | 1. 5 5 | — |

| Пихта | 450…550 | 0.1…0.26 | 2700 |

| Плита бумажная прессованая | 600 | 0.07 | — |

| Плита пробковая | 80…500 | 0.043…0.055 | 1850 |

| Плита огнеупорная теплоизоляционная Avantex марки Board | 200…500 | 0.04 | — |

| Плитка облицовочная, кафельная | 2000 | 1.05 | — |

| Плитка термоизоляционная ПМТБ-2 | — | 0.04 | — |

| Плиты алебастровые | — | 0.47 | 750 |

| Плиты из гипса ГОСТ 6428 | 1000…1200 | 0.23…0.35 | 840 |

| Плиты древесно-волокнистые и древесно-стружечные (ГОСТ 4598-74, ГОСТ 10632-77) | 200…1000 | 0.06…0.15 | 2300 |

| Плиты из керзмзито-бетона | 400…600 | 0.23 | — |

| Плиты из полистирол-бетона ГОСТ Р 51263-99 | 200…300 | 0. 082 082 | — |

| Плиты из резольноформальдегидного пенопласта (ГОСТ 20916-75) | 40…100 | 0.038…0.047 | 1680 |

| Плиты из стеклянного штапельного волокна на синтетическом связующем (ГОСТ 10499-78) | 50 | 0.056 | 840 |

| Плиты из ячеистого бетона ГОСТ 5742-76 | 350…400 | 0.093…0.104 | — |

| Плиты камышитовые | 200…300 | 0.06…0.07 | 2300 |

| Плиты кремнезистые | 0.07 | — | |

| Плиты льнокостричные изоляционные | 250 | 0.054 | 2300 |

| Плиты минераловатные на битумной связке марки 200 ГОСТ 10140-80 | 150…200 | 0.058 | — |

| Плиты минераловатные на синтетическом связующем марки 200 ГОСТ 9573-96 | 225 | 0.054 | — |

| Плиты минераловатные на синтетической связке фирмы «Партек» (Финляндия) | 170…230 | 0. 042…0.044 042…0.044 | — |

| Плиты минераловатные повышенной жесткости ГОСТ 22950-95 | 200 | 0.052 | 840 |

| Плиты минераловатные повышенной жесткости на органофосфатном связующем (ТУ 21-РСФСР-3-72-76) | 200 | 0.064 | 840 |

| Плиты минераловатные полужесткие на крахмальном связующем | 125…200 | 0.056…0.07 | 840 |

| Плиты минераловатные на синтетическом и битумном связующих | — | 0.048…0.091 | — |

| Плиты мягкие, полужесткие и жесткие минераловатные на синтетическом и битумном связующих (ГОСТ 9573-82, ГОСТ 10140-80, ГОСТ 12394-66) | 50…350 | 0.048…0.091 | 840 |

| Плиты пенопластовые на основе резольных фенолформальдегидных смол ГОСТ 20916-87 | 80…100 | 0.045 | — |

| Плиты пенополистирольные ГОСТ 15588-86 безпрессовые | 30…35 | 0.038 | — |

| Плиты пенополистирольные (экструзионные) ТУ 2244-001-47547616-00 | 32 | 0. 029 029 | — |

| Плиты перлито-битумные ГОСТ 16136-80 | 300 | 0.087 | — |

| Плиты перлито-волокнистые | 150 | 0.05 | — |

| Плиты перлито-фосфогелевые ГОСТ 21500-76 | 250 | 0.076 | — |

| Плиты перлито-1 Пластбетонные ТУ 480-1-145-74 | 150 | 0.044 | — |

| Плиты перлитоцементные | — | 0.08 | — |

| Плиты строительный из пористого бетона | 500…800 | 0.22…0.29 | — |

| Плиты термобитумные теплоизоляционные | 200…300 | 0.065…0.075 | — |

| Плиты торфяные теплоизоляционные (ГОСТ 4861-74) | 200…300 | 0.052…0.064 | 2300 |

| Плиты фибролитовые (ГОСТ 8928-81) и арболит (ГОСТ 19222-84) на портландцементе | 300…800 | 0.07…0.16 | 2300 |

| Покрытие ковровое | 630 | 0. 2 2 | 1100 |

| Покрытие синтетическое (ПВХ) | 1500 | 0.23 | — |

| Пол гипсовый бесшовный | 750 | 0.22 | 800 |

| Поливинилхлорид (ПВХ) | 1400…1600 | 0.15…0.2 | — |

| Поликарбонат (дифлон) | 1200 | 0.16 | 1100 |

| Полипропилен (ГОСТ 26996– 86) | 900…910 | 0.16…0.22 | 1930 |

| Полистирол УПП1, ППС | 1025 | 0.09…0.14 | 900 |

| Полистиролбетон (ГОСТ 51263) | 150…600 | 0.052…0.145 | 1060 |

| Полистиролбетон модифицированный на активированном пластифицированном шлакопортландцементе | 200…500 | 0.057…0.113 | 1060 |

| Полистиролбетон модифицированный на композиционном малоклинкерном вяжущем в стеновых блоках и плитах | 200…500 | 0.052…0.105 | 1060 |

| Полистиролбетон модифицированный монолитный на портландцементе | 250…300 | 0. 075…0.085 075…0.085 | 1060 |

| Полистиролбетон модифицированный на шлакопортландцементе в стеновых блоках и плитах | 200…500 | 0.062…0.121 | 1060 |

| Полиуретан | 1200 | 0.32 | — |

| Полихлорвинил | 1290…1650 | 0.15 | 1130…1200 |

| Полиэтилен высокой плотности | 955 | 0.35…0.48 | 1900…2300 |

| Полиэтилен низкой плотности | 920 | 0.25…0.34 | 1700 |

| Поролон | 34 | 0.04 | — |

| Портландцемент (раствор) | — | 0.47 | — |

| Прессшпан | — | 0.26…0.22 | — |

| Пробка гранулированная техническая | 45 | 0.038 | 1800 |

| Пробка минеральная на битумной основе | 270…350 | 0.073…0.096 | — |

| Пробковое покрытие для полов | 540 | 0. 078 078 | — |

| Ракушечник | 1000…1800 | 0.27…0.63 | 835 |

| Раствор гипсовый затирочный | 1200 | 0.5 | 900 |

| Раствор гипсоперлитовый | 600 | 0.14 | 840 |

| Раствор гипсоперлитовый поризованный | 400…500 | 0.09…0.12 | 840 |

| Раствор известковый | 1650 | 0.85 | 920 |

| Раствор известково-песчаный | 1400…1600 | 0.78 | 840 |

| Раствор легкий LM21, LM36 | 700…1000 | 0.21…0.36 | — |

| Раствор сложный (песок, известь, цемент) | 1700 | 0.52 | 840 |

| Раствор цементный, цементная стяжка | 2000 | 1.4 | — |

| Раствор цементно-песчаный | 1800…2000 | 0.6…1.2 | 840 |

| Раствор цементно-перлитовый | 800…1000 | 0.16…0.21 | 840 |

| Раствор цементно-шлаковый | 1200…1400 | 0. 35…0.41 35…0.41 | 840 |

| Резина мягкая | — | 0.13…0.16 | 1380 |

| Резина твердая обыкновенная | 900…1200 | 0.16…0.23 | 1350…1400 |

| Резина пористая | 160…580 | 0.05…0.17 | 2050 |

| Рубероид (ГОСТ 10923-82) | 600 | 0.17 | 1680 |

| Руда железная | — | 2.9 | — |

| Сажа ламповая | 170 | 0.07…0.12 | — |

| Сера ромбическая | 2085 | 0.28 | 762 |

| Серебро | 10500 | 429 | 235 |

| Сланец глинистый вспученный | 400 | 0.16 | — |

| Сланец | 2600…3300 | 0.7…4.8 | — |

| Слюда вспученная | 100 | 0.07 | — |

| Слюда поперек слоев | 2600…3200 | 0.46…0.58 | 880 |

| Слюда вдоль слоев | 2700…3200 | 3. 4 4 | 880 |

| Смола эпоксидная | 1260…1390 | 0.13…0.2 | 1100 |

| Снег свежевыпавший | 120…200 | 0.1…0.15 | 2090 |

| Снег лежалый при 0°С | 400…560 | 0.5 | 2100 |

| Сосна и ель вдоль волокон | 500 | 0.18 | 2300 |

| Сосна и ель поперек волокон (ГОСТ 8486-66, ГОСТ 9463-72) | 500 | 0.09 | 2300 |

| Сосна смолистая 15% влажности | 600…750 | 0.15…0.23 | 2700 |

| Сталь стержневая арматурная (ГОСТ 10884-81) | 7850 | 58 | 482 |

| Стекло оконное (ГОСТ 111-78) | 2500 | 0.76 | 840 |

| Стекловата | 155…200 | 0.03 | 800 |

| Стекловолокно | 1700…2000 | 0.04 | 840 |

| Стеклопластик | 1800 | 0.23 | 800 |

| Стеклотекстолит | 1600…1900 | 0. 3…0.37 3…0.37 | — |

| Стружка деревянная прессованая | 800 | 0.12…0.15 | 1080 |

| Стяжка ангидритовая | 2100 | 1.2 | — |

| Стяжка из литого асфальта | 2300 | 0.9 | — |

| Текстолит | 1300…1400 | 0.23…0.34 | 1470…1510 |

| Термозит | 300…500 | 0.085…0.13 | — |

| Тефлон | 2120 | 0.26 | — |

| Ткань льняная | — | 0.088 | — |

| Толь (ГОСТ 10999-76) | 600 | 0.17 | 1680 |

| Тополь | 350…500 | 0.17 | — |

| Торфоплиты | 275…350 | 0.1…0.12 | 2100 |

| Туф (облицовка) | 1000…2000 | 0.21…0.76 | 750…880 |

| Туфобетон | 1200…1800 | 0.29…0.64 | 840 |

| Уголь древесный кусковой (при 80°С) | 190 | 0. 074 074 | — |

| Уголь каменный газовый | 1420 | 3.6 | — |

| Уголь каменный обыкновенный | 1200…1350 | 0.24…0.27 | — |

| Фарфор | 2300…2500 | 0.25…1.6 | 750…950 |

| Фанера клееная (ГОСТ 3916-69) | 600 | 0.12…0.18 | 2300…2500 |

| Фибра красная | 1290 | 0.46 | — |

| Фибролит (серый) | 1100 | 0.22 | 1670 |

| Целлофан | — | 0.1 | — |

| Целлулоид | 1400 | 0.21 | — |

| Цементные плиты | — | 1.92 | — |

| Черепица бетонная | 2100 | 1.1 | — |

| Черепица глиняная | 1900 | 0.85 | — |

| Черепица из ПВХ асбеста | 2000 | 0.85 | — |

| Чугун | 7220 | 40…60 | 500 |

| Шевелин | 140…190 | 0. 056…0.07 056…0.07 | — |

| Шелк | 100 | 0.038…0.05 | — |

| Шлак гранулированный | 500 | 0.15 | 750 |

| Шлак доменный гранулированный | 600…800 | 0.13…0.17 | — |

| Шлак котельный | 1000 | 0.29 | 700…750 |

| Шлакобетон | 1120…1500 | 0.6…0.7 | 800 |

| Шлакопемзобетон (термозитобетон) | 1000…1800 | 0.23…0.52 | 840 |

| Шлакопемзопено- и шлакопемзогазобетон | 800…1600 | 0.17…0.47 | 840 |

| Штукатурка гипсовая | 800 | 0.3 | 840 |

| Штукатурка известковая | 1600 | 0.7 | 950 |

| Штукатурка из синтетической смолы | 1100 | 0.7 | — |

| Штукатурка известковая с каменной пылью | 1700 | 0.87 | 920 |

| Штукатурка из полистирольного раствора | 300 | 0. 1 1 | 1200 |

| Штукатурка перлитовая | 350…800 | 0.13…0.9 | 1130 |

| Штукатурка сухая | — | 0.21 | — |

| Штукатурка утепляющая | 500 | 0.2 | — |

| Штукатурка фасадная с полимерными добавками | 1800 | 1 | 880 |

| Штукатурка цементная | — | 0.9 | — |

| Штукатурка цементно-песчаная | 1800 | 1.2 | — |

| Шунгизитобетон | 1000…1400 | 0.27…0.49 | 840 |

| Щебень и песок из перлита вспученного (ГОСТ 10832-83) — засыпка | 200…600 | 0.064…0.11 | 840 |

| Щебень из доменного шлака (ГОСТ 5578-76), шлаковой пемзы (ГОСТ 9760-75) и аглопорита (ГОСТ 11991-83) — засыпка | 400…800 | 0.12…0.18 | 840 |

| Эбонит | 1200 | 0.16…0.17 | 1430 |

| Эбонит вспученный | 640 | 0. 032 032 | — |

| Эковата | 35…60 | 0.032…0.041 | 2300 |

| Энсонит (прессованный картон) | 400…500 | 0.1…0.11 | — |

| Эмаль (кремнийорганическая) | — | 0.16…0.27 | — |

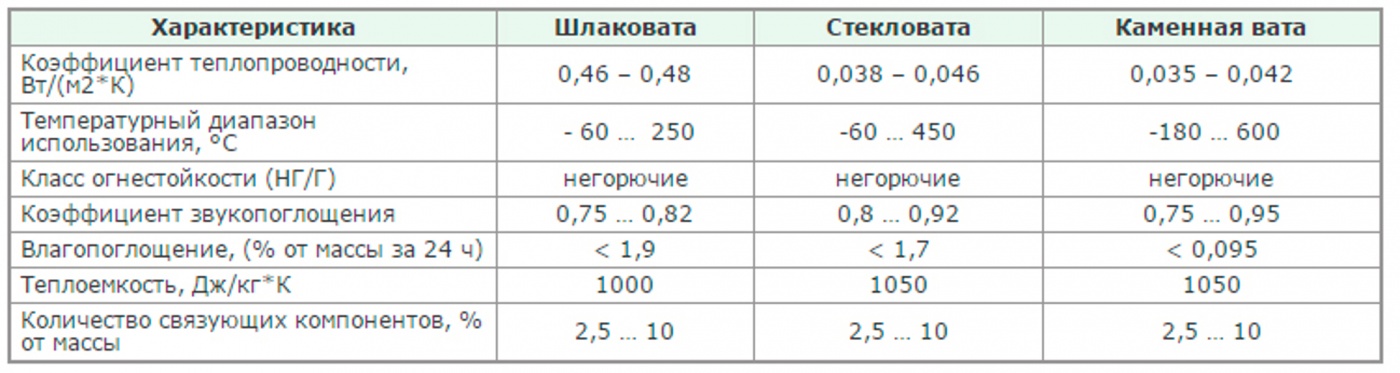

Преимущества и недостатки стекловаты и минваты

Многие люди порой задаются вопросом, в чем разница между минватой и стекловатой? Бытует ошибочное мнение, что это абсолютно одинаковые материалы. На самом деле отличий у них довольного много, которые и будут рассмотрены далее.

Общая информация

Минвата (или базальтовая вата) бывает двух видов: каменная и шлаковая. Первая разновидность получается в результате переработки вулканических или горных пород. Она представляется наиболее совершенным и, как следствие, более дорогим в своем классе материалом. Шлаковая вата производится из шлаков — отходов черных и цветных металлов. В плане технических характеристик эти разновидности практически не отличаются.

Стекловата производится из стекольных волокон толщиной 3-15 мм и длиной 15-50 мм. В настоящий момент она считается устаревшей технологией, поэтому применяют её все реже. Главный её недостаток заключается в исключительной опасности при работе.

Стекловата

Рассматриваем различия по ключевым характеристикам

Далее детально проанализируем отличия по основным характеристикам. В первую очередь рассмотрим теплопроводность (способность материала пропускать через себя тепло). Чем этот показатель ниже, тем эффективнее утеплитель. Это ключевая характеристика для данной категории. Теплопроводность стекловаты колеблется в пределах 0,045-0,055 Вт/м*К. У минваты этот показатель лучше: 0,041,- 0,44 Вт/м*К. Показатель у базальтовой ваты ниже, значит она эффективнее своего собрата. Тем не менее, разница между ними совсем небольшая.

Теперь рассмотрим другие, не менее значимые показатели:

- Звукоизоляция. В данном компоненте стекловате нет равных — из всех теплоизоляционных материалов она самая эффективная.

При её использовании отпадает необходимость прокладывать шумопоглощающую подложку.

При её использовании отпадает необходимость прокладывать шумопоглощающую подложку. - Безопасность. Внутри стекловаты попадаются мелкие кусочки стекла, из-за которых можно порезаться. Более того, при её резке в воздухе начинают парить мельчайшие волокна, которые, попадая в легкие, могут нанести серьезный вред. Работа с базальтовой ватой полностью безопасна, поэтому в данном компоненте она выигрывает.

- Влагостойкость. Стекловата впитывает влагу, вследствие чего начинают значительно ухудшаться её технические характеристики. Поэтому её не рекомендуется использовать при утеплении таких помещений как ванная, кухня и туалет. Минвата же отлично противостоит влаге.

- Огнестойкость. Оба эти материала причисляются к классу горючих.

Важно! Минеральная вата может тлеть в течение нескольких часов, а стекловата подвергается активному горению.

- Прочность. Минеральная вата мягкая и не слишком упруга. Её «собрат», который изготавливается на основе стекольных волокон наоборот — весьма прочный и устойчив к физическим нагрузкам.

- Температуроскойкость. Максимальная рабочая температура стекловаты +450 градусов, а её собрата +700. Однако стоит заметить, что при использовании в нормальных условиях, эти показатели не имеют никакого значения.

В остальных компонентах эти материалы имеют практически равные показатели, и различия между ними минимальны. Поэтому о них мы не упоминали.

Минеральная вата

Подведем итоги сравнения

Констатируя описанную выше информацию, можно выделить плюсы и минусы каждого из представленных материалов. Достоинства стекловаты заключаются в следующем:

- Она дешевле.

- У неё лучшие в своем классе звукоизоляционные качества.

- Обладает более высокой упругостью и прочностью.

На этом её плюсы заканчиваются и начинаются минусы:

- Работать с ней опасно.

- Выше теплопроводность.

- Впитывает влагу.

- Подвергается усадке.

Также выделим положительные качества минваты:

- Температурная стойкость.

- Повышенные теплоизоляционные качества.

- Работа с ней безопасна.

- Не подвергается усадке.

Единственным её недостатком можно назвать относительно высокую цену. Поэтому в случае достаточности бюджета, лучше использовать именно базальтовую разновидность.

Материал |

Характеристики материалов в сухом состоянии |

Расчетные коэффициенты (при условиях эксплуатации по СНиП 23-02) |

||||||||

плот- |

удельная тепло- |

коэффи- |

массового отношения влаги в материале, % |

теплопро- |

тепло- |

паропро- |

||||

А |

Б |

А |

Б |

А |

Б |

А, Б |

||||

| Маты минераловатные прошивные (ГОСТ 21880) | 125 | 0.84 | 0.044 | 2 | 5 | 0.064 | 0.07 | 0.73 | 0.82 | 0.3 |

| Маты минераловатные прошивные (ГОСТ 21880) | 100 | 0.84 | 0.044 | 2 | 5 | 0.061 | 0.067 | 0.64 | 0.72 | 0.49 |

| Маты минераловатные прошивные (ГОСТ 21880) | 75 | 0.84 | 0.046 | 2 | 5 | 0.058 | 0.064 | 0.54 | 0.61 | 0.49 |

| Маты минераловатные на синтетическом связующем (ГОСТ 9573) | 225 | 0.84 | 0.054 | 2 | 5 | 0.072 | 0.082 | 1.04 | 1.19 | 0.49 |

| Маты минераловатные на синтетическом связующем (ГОСТ 9573) | 175 | 0.84 | 0.052 | 2 | 5 | 0.066 | 0.076 | 0.88 | 1.01 | 0.49 |

| Маты минераловатные на синтетическом связующем (ГОСТ 9573) | 125 | 0.84 | 0.049 | 2 | 5 | 0.064 | 0.07 | 0.73 | 0.82 | 0.49 |

| Маты минераловатные на синтетическом связующем (ГОСТ 9573) | 75 | 0.84 | 0.047 | 2 | 5 | 0.058 | 0.064 | 0.54 | 0.61 | 0.53 |

| Плиты мягкие, полужесткие и жесткие минераловатные на синтетическом и битумном связующих (ГОСТ 9573, ГОСТ 10140, ГОСТ 22950) | 250 | 0.84 | 0.058 | 2 | 5 | 0.082 | 0.085 | 1.17 | 1.28 | 0.41 |

| Плиты мягкие, полужесткие и жесткие минераловатные на синтетическом и битумном связующих (ГОСТ 9573, ГОСТ 10140, ГОСТ 22950) | 225 | 0.84 | 0.058 | 2 | 5 | 0.079 | 0.084 | 1.09 | 1.2 | 0.41 |

| Плиты мягкие, полужесткие и жесткие минераловатные на синтетическом и битумном связующих (ГОСТ 9573, ГОСТ 10140, ГОСТ 22950) | 200 | 0.84 | 0.056 | 2 | 5 | 0.076 | 0.08 | 1.01 | 1.11 | 0.49 |

| Плиты мягкие, полужесткие и жесткие минераловатные на синтетическом и битумном связующих (ГОСТ 9573, ГОСТ 10140, ГОСТ 22950) | 150 | 0.84 | 0.05 | 2 | 5 | 0.068 | 0.073 | 0.83 | 0.92 | 0.49 |

| Плиты мягкие, полужесткие и жесткие минераловатные на синтетическом и битумном связующих (ГОСТ 9573, ГОСТ 10140, ГОСТ 22950) | 125 | 0.84 | 0.049 | 2 | 5 | 0.064 | 0.069 | 0.73 | 0.81 | 0.49 |

| Плиты мягкие, полужесткие и жесткие минераловатные на синтетическом и битумном связующих (ГОСТ 9573, ГОСТ 10140, ГОСТ 22950) | 100 | 0.84 | 0.044 | 2 | 5 | 0.06 | 0.065 | 0.64 | 0.71 | 0.56 |

| Плиты мягкие, полужесткие и жесткие минераловатные на синтетическом и битумном связующих (ГОСТ 9573, ГОСТ 10140, ГОСТ 22950) | 75 | 0.84 | 0.046 | 2 | 5 | 0.056 | 0.063 | 0.53 | 0.6 | 0.6 |

| Плиты минераловатные ЗАО «Минеральная вата / Роквул « | 180 | 0.84 | 0.038 | 2 | 5 | 0.045 | 0.048 | 0.74 | 0.81 | 0.3 |

| Плиты минераловатные ЗАО «Минеральная вата / Роквул» | 158 | 0.84 | 0.037 | 2 | 5 | 0.043 | 0.046 | 0.68 | 0.75 | 0.31 |

| Плиты минераловатные ЗАО «Минеральная вата / Роквул» | 103 | 0.84 | 0.036 | 2 | 5 | 0.042 | 0.045 | 0.53 | 0.59 | 0.32 |

| Плиты минераловатные ЗАО «Минеральная вата / Роквул» | 50 | 0.84 | 0.035 | 2 | 5 | 0.041 | 0.044 | 0.37 | 0.41 | 0.35 |

| Плиты минераловатные ЗАО «Минеральная вата / Роквул» | 38 | 0.84 | 0.036 | 2 | 5 | 0.042 | 0.045 | 0.31 | 0.35 | 0.37 |

| Плиты минераловатные повышенной жесткости на органофосфатном связующем | 200 | 0.84 | 0.064 | 1 | 2 | 0.07 | 0.076 | 0.94 | 1.01 | 0.45 |

| Плиты полужесткие минераловатные на крахмальном связующем | 200 | 0.84 | 0.07 | 2 | 5 | 0.076 | 0.08 | 1.01 | 1.11 | 0.38 |

| Плиты полужесткие минераловатные на крахмальном связующем | 125 | 0.84 | 0.056 | 2 | 5 | 0.06 | 0.064 | 0.7 | 0.78 | 0.38 |

| Плиты из стеклянного штапельного волокна на синтетическом связующем (ГОСТ 10499) | 45 | 0.84 | 0.047 | 2 | 5 | 0.06 | 0.064 | 0.44 | 0.5 | 0.6 |

| Маты и полосы из стеклянного волокна прошивные | 150 | 0.84 | 0.061 | 2 | 5 | 0.064 | 0.07 | 0.8 | 0.9 | 0.53 |

| Маты из стеклянного штапельного волокна «URSA» | 25 | 0.84 | 0.04 | 2 | 5 | 0.043 | 0.05 | 0.27 | 0.31 | 0.61 |

| Маты из стеклянного штапельного волокна «URSA» | 17 | 0.84 | 0.044 | 2 | 5 | 0.046 | 0.053 | 0.23 | 0.26 | 0.66 |

| Маты из стеклянного штапельного волокна «URSA» | 15 | 0.84 | 0.046 | 2 | 5 | 0.048 | 0.053 | 0.22 | 0.25 | 0.68 |

| Маты из стеклянного штапельного волокна «URSA» | 11 | 0.84 | 0.048 | 2 | 5 | 0.05 | 0.055 | 0.19 | 0.22 | 0.7 |

| Плиты из стеклянного штапельного волокна «URSA» | 85 | 0.84 | 0.044 | 2 | 5 | 0.046 | 0.05 | 0.51 | 0.57 | 0.5 |

| Плиты из стеклянного штапельного волокна «URSA» | 75 | 0.84 | 0.04 | 2 | 5 | 0.042 | 0.047 | 0.46 | 0.52 | 0.5 |

| Плиты из стеклянного штапельного волокна «URSA» | 60 | 0.84 | 0.038 | 2 | 5 | 0.04 | 0.045 | 0.4 | 0.45 | 0.51 |

| Плиты из стеклянного штапельного волокна «URSA» | 45 | 0.84 | 0.039 | 2 | 5 | 0.041 | 0.045 | 0.35 | 0.39 | 0.51 |

| Плиты из стеклянного штапельного волокна «URSA» | 35 | 0.84 | 0.039 | 2 | 5 | 0.041 | 0.046 | 0.31 | 0.35 | 0.52 |

| Плиты из стеклянного штапельного волокна «URSA» | 30 | 0.84 | 0.04 | 2 | 5 | 0.042 | 0.046 | 0.29 | 0.32 | 0.52 |

| Плиты из стеклянного штапельного волокна «URSA» | 20 | 0.84 | 0.04 | 2 | 5 | 0.043 | 0.048 | 0.24 | 0.27 | 0.53 |

| Плиты из стеклянного штапельного волокна «URSA» | 17 | 0.84 | 0.044 | 2 | 5 | 0.047 | 0.053 | 0.23 | 0.26 | 0.54 |

| Плиты из стеклянного штапельного волокна «URSA» | 15 | 0.84 | 0.046 | 2 | 5 | 0.049 | 0.055 | 0.22 | 0.25 | 0.55 |

| Пеностекло или газостекло | 400 | 0.84 | 0.11 | 1 | 2 | 0.12 | 0.14 | 1.76 | 1.94 | 0.02 |

| Пеностекло или газостекло | 300 | 0.84 | 0.09 | 1 | 2 | 0.11 | 0.12 | 1.46 | 1.56 | 0.02 |

| Пеностекло или газостекло | 200 | 0.84 | 0.07 | 1 | 2 | 0.08 | 0.09 | 1.01 | 1.1 | 0.03 |

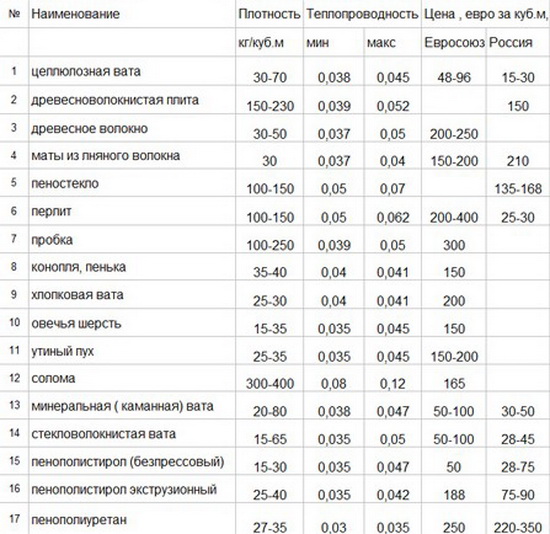

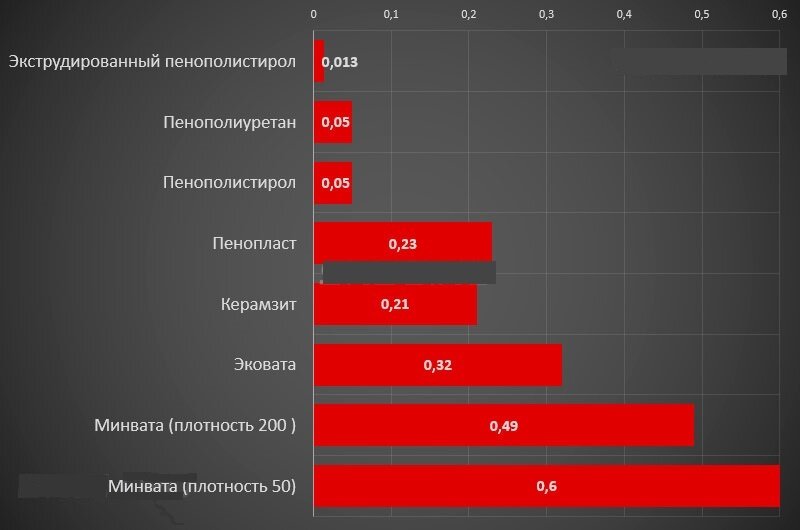

Теплопроводность минеральной ваты в сравнении с другими утеплителями

Разновидности минеральной ваты

Минеральные утеплители – это утеплители, изготовленные из сырья минерального происхождения. Наиболее популярным и широко используемым утеплителем является минеральная вата. Теплопроводность минеральной ваты — важный показатель целесообразности использования в качестве утеплителя.

Различают минеральную вату каменную и шлаковую. Каменную вату производят из различных горных пород, например, базальта, известняка, доломита. Она долговечна, качественна, имеет высокие эксплуатационные характеристики и часто используется при постройке зданий и строений.

Сырьем для шлаковой ваты является смесь из шлаков чёрной и цветной металлургии. Она менее долговечна, не предназначена для строений длительного использования. Не стоит использовать ее в условиях перепадов температур и повышенной влажности.

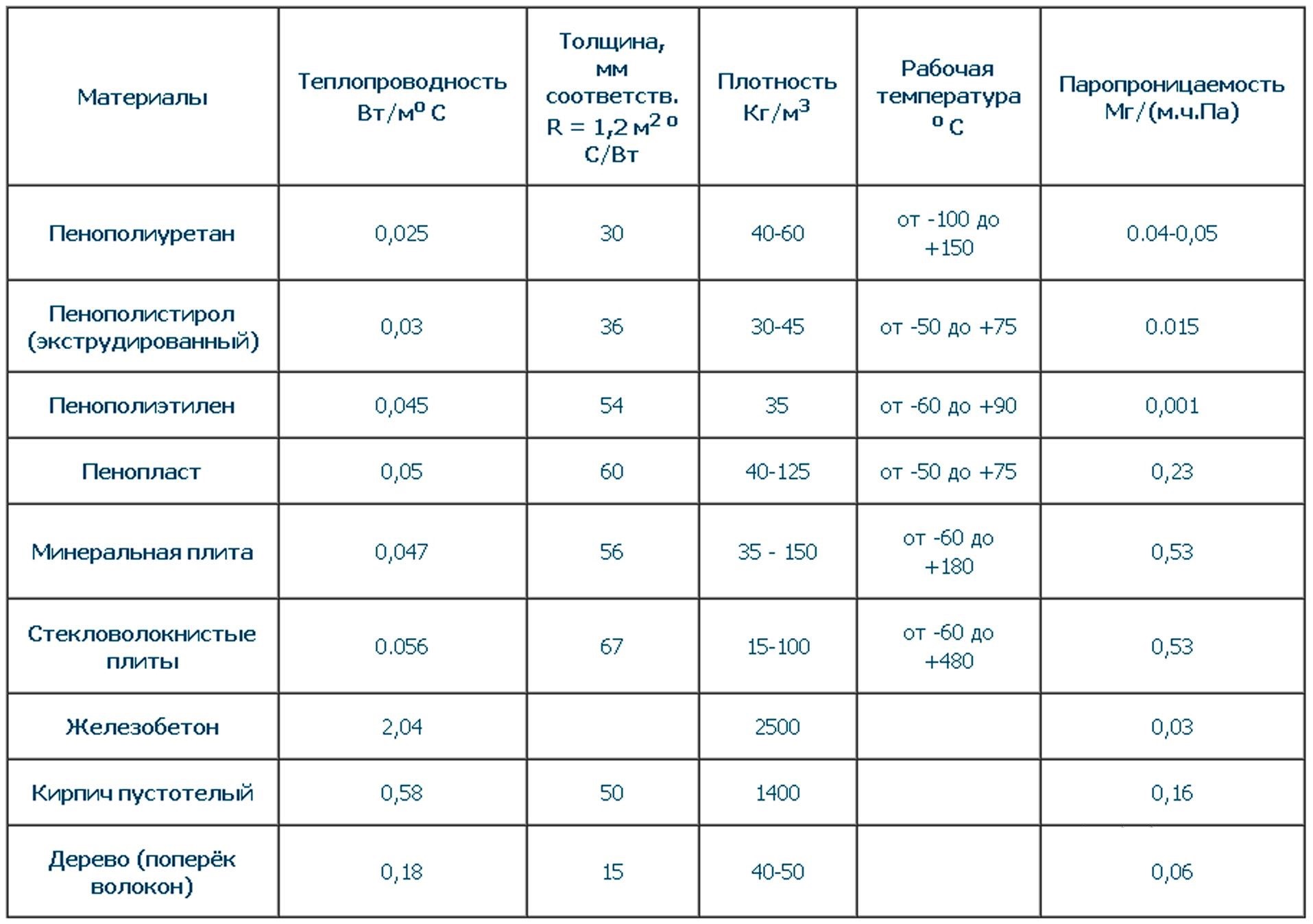

Показатели минеральной ваты

Основные показатели минеральной ваты приведены в таблице

Характеристика | Минеральная вата |

Плотность | 115 кг/м3 |

Водопоглощение при полном погружении, не более | 1% |

Средний диаметр волокна, не более | 0,2 мкм |

Содержание неволокнистых включений по массе, не более | 4,5% |

Теплопроводность при 283+1 К, не более | 0,044 Вт/м *К |

Предел прочности на сдвиг, не менее | 50 кПа |

Предел прочности на сжатие, не менее | 100 кПа |

Предел прочности на растяжение, не менее | 150 кПа |

Теплопроводность утеплителей. Что это?

Коэффициент теплопроводности показывает количество тепла, проводимое через 1 квадратный метр поверхности материала толщиной в 1 м за час при отсутвии утечки тепла сбоку и разности температур обеих поверхностей в 1 °С. Это одно из наиболее важных свойств теплоизоляционных материалов. Понятно, что чем меньше показатель теплопроводности, тем меньше тепла теряется.

Теплопроводность минеральной ваты

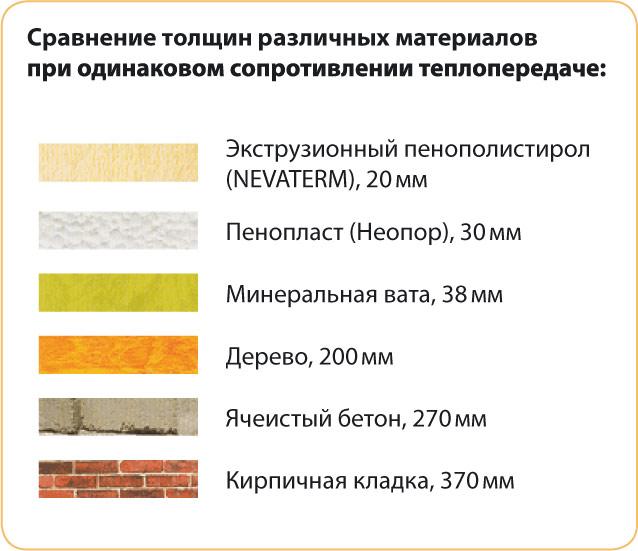

Если сравнивать теплопроводность минеральной ваты с теплопроводностью других теплоизоляционных материалов, то получим такие показатели:

Теплопроводность, Вт/м °С / необходимая толщина слоя утеплителя, мм:

Базальтовая вата – 0,039 /167 мм

Пенополистирол – 0,037 /159 мм

Стекловата – 0,044/189 мм

Керамзит – 0,170/869 мм

Кирпичная кладка – 0,520/1460 мм

Сравнительные коэффициенты теплопроводности строительных материалов:

Бетон – 1,5

Каменная кладка на растворе – 1,2

Рабочий кирпич – 0,6

Облицовочный кирпич – 0,4

Штукатурный гипс – 0,3

Ячеистый бетон – 0,2

Стекловата – 0,05

Пробковые покрытия – 0,039

Минеральная вата – 0,035

Пенопласт — 0,034

Как видно из показателей, теплопроводность минеральной ваты уступает только материалам из пенополистирола. Хотя если сравнить пенополистирол и каменную вату по огнестойкости, то тут каменная вата точно в победителях. Все виды каменной ваты относят к негорючим материалам.

Свойства минеральной ваты

Коэффициент теплопроводности показывает способность проводить тепло. Однако чтобы определиться с нужным материалом для утепления, важно учитывать не только его теплопроводность, но и другие, не менее важные характеристики.

Кроме хорошего показателя теплопроводности минеральная вата:

- Огнеупорная – материал противостоит воздействию высоких температур

- Устойчивая к агрессивным химическим средам

- Экологичная – материал безвреден для человека

- Паропроницаемая — пропускает пары воды

- Пластичная – под воздействием внешней силы способна принимать нужную форму

- Легкая в монтаже – мягкая легко режется ножом, прочная – ножовкой

- Влагостойкая – приполном погружения уровень поглощения воды составляет 0,5%

- Устойчива к воздействию бактерий и грибков

- Не дает усадки со временем, тем самым не допускает появление мостиков холода

- Долговечная – при правильном использовании срок службы составляет около 70 лет.

Еще одним, немаловажным достоинством минеральной ваты является ее стоимость. Именно благодаря всем выше перечисленными характеристиками минеральная вата стала одной из наиболее популярных утеплителей на рынке строительных материалов.

Правильный выбор утеплителя позволить иметь комфортные условия в доме долгие годы.

Стекловата или базальтовая вата — отличия

Минеральная вата — общее название утеплителей определенного вида. Под ним подразумевают любые теплоизоляционные материалы, которые скреплены между собой синтетическим клеем и состоят из тонкого неорганического волокна. В зависимости от используемого сырья, это бывает шлаковата, стекловата или базальтовая вата.

Характеристики минеральной ваты

Основные характеристики минеральной ваты — огнеупорность и низкая теплопроводность. Мельчайшие волокна сплетаются, при этом, образуя между собой воздушные микропоры. Они и отвечают за низкую теплопроводность. Важно также отметить, что все материалы: шлаковата, стекловата или базальтовая вата имеют намного меньшую плотность, чем другие стройматериалы, а значит, в них содержится достаточное количество воздуха.

Однако что же выбрать базальтовый или стекловолоконный утеплитель? Давайте рассмотрим каждый из материалов в отдельности. Базальтовая вата используется для всех типов сооружений и домов: наклонных и горизонтальных (кровли, крыши, потолки) и вертикальных (фасады, стены). Применяется также материал в системах навесных и вентилируемых фасадов.

И все же, что бы вы не выбрали: базальтовый или стекловолоконный утеплитель, каждый из них имеет свои недостатки. В первом из них основной вред причиняет сильно летучая и мелкодисперсная пыль. Причем невооруженным взглядом ее практически не видно. А поскольку она состоит из неорганических веществ, то из организма практически не способна выводится.

Отличия между стекловатой и базальтовым волокном

Главное отличие базальтовой ваты от стекловаты состоит в цене. Первый материал стоит дороже второго, поскольку считается самым качественным в данной группе. Источником сырья для изготовления базальтовой ваты являются горные породы. Их химические и физические характеристики обуславливают тот факт, что материал безопасен (с точки стойкости к агрессивным средам и огнеупорности) и может служить дополнительным элементом защиты.

Второе отличие базальтовой ваты от стекловаты заключается в температуре плавления. Каменная начинает плавится при температуре 750 градусов, в то время, как стекловата при 450. Ну а полное выгорание базальтового утеплителя происходит при 1 000. |

К плюсам каменной ваты относят и то, что за 10 лет эксплуатации усадка материала не превышает 5%. К тому же, материал очень прост в монтаже. Благодаря этому она пользуется огромным спросом.

Утеплитель минеральная вата. Виды минеральной ваты

21

мая

Теплоизоляция – это материалы, которые используются для уменьшения потерь тепла.

Чаще всего и, кстати, одним из самых популярных и доступных средств, выступающих в качестве теплоизоляции и утеплителя, выступает минеральная вата.

Для ремонта квартиры минеральная вата прекрасно подходит, как утеплитель для промерзающих стен (например, стена, примыкающая к шахте лифта или угловая стена), полов первых этажей, а также как теплоизоляция балконов и лоджий.

Впервые столкнувшись с этим утеплителям, для меня стало неожиданностью узнать, что минеральная вата имеет несколько разновидностей. О видах и свойствах минеральной ваты наверное будет интересно узнать и вам.

Виды минеральной ваты

Всего можно выделить три основных вида минеральной ваты:

1. Стекловата

– представляет собой минеральный волокнистый теплоизоляционный материал. Другими словами утеплитель стекловату изготавливают из стеклянного волокна, того же сырья из которого получают обычное стекло.

Утеплитель из стекловолокна обладает высокой упругостью и прочностью.

Теплопроводность стекловаты находится в диапазоне от 0,030 до 0,052 Вт/м•К, а температуростойкость составляет около 450 °C.

Стекловату выпускают в форме матов, брикетов и плит, отличающихся друг от друга степенью жесткости. Разная степень жесткости изделий из стекловаты необходима для того, чтобы использовать эти изделия в различных условиях.

Характеристики утеплителя из стекловаты можно посмотреть на упаковке.

2. Каменная вата

– утеплитель, который изготавливается из расплава изверженных горных пород. Преимущественно исходным сырьем для производства волокна каменной ваты являются габбро-базальтовые горные породы и подобные им по химическому составу метаморфические горные породы, а также мергели.

Каменная вата является негорючим материалом. Её волокна способны выдерживать температуру до 1000 оС и при этом даже не плавиться.

Коэффициент теплопроводности каменной ваты находится в пределах от 0,035 до 0,039 Вт/м•К.

Воздух, заключенный в порах каменной ваты, обладает низкой теплопроводностью и находится в статичном состоянии, и обеспечивает её звуко- и теплоизоляционных качества.

Паропроницаемость каменной ваты равна примерно 0,25 — 0,35 мг/м•ч•Па.

Плотность теплоизоляции может колебаться в широких пределах примерно от 30 кг/м³ до 220 кг/м³, а это уже гооворит о её физико-механические характеристиках. Жесткие плиты каменной ваты способны выдерживать распределенную нагрузку в 70 кПа (7000 кг/м²).

Из каменной ваты выпускаются изделия в форме цилиндров, матов с покрытием из алюминиевой фольги, крафт-бумаги, стеклохолстом и тому подобные.

Каменная вата широко применяется для утепления фасадов стен, полов, кровли, в качестве звукоизоляции при конструкции межкомнатных перегородок.

Также, благодаря тому что каменная вата выдерживает высокие температуры, она прекрасно подходит для изоляции оборудования трубопроводов.

3. Шлаковая вата

— еще одна разновидность минеральной ваты, но она уже изготавливается из расплава доменного шлака, который перерабатывают в стекловидные волокна.

Из всех видов минеральной ваты шлаковая вата обладает самыми низкими эксплуатационными свойствами.

Максимальная температура которую она выдерживает — это 300 оС.

Теплопроводность шлаковой ваты всего 0,46 — 0,48 Вт/м•К.

Также шлаковая вата хорошо впитывает воду, что не позволяет использовать её в качестве утеплителя во влажных местах (фасадов зданий и изоляция водопроводных труб). Также из-за повышенной остаточной кислотности исходного материала, шлаковая вата может способствовать образованию агрессивной среды для металлов.

Правила работы с минеральной ватой

Не лишне будет отдельно добавить правила работы с минеральной ваты.

Так как минеральная вата состоит из мелких ломких волокон (практически невидимых), то эти волокна незаметно могут попасть на кожу и вызвать раздражение, сильный зуд. Также опасно попадание частиц минеральной ваты в глаза. Чаше всего раздражение возникает от осколков волокон стекловаты и шлаковой ваты.

Что же делать?

1. Работать с минеральной ватой безопаснее всего в плотной одежде защищающей руки и ноги, также обязательно одевайте в перчатки и маску.

2. При попадании осколков минеральной ваты на кожу вы почувствуете зуд – НИ В КОЕМ СЛУЧАЕ НЕ ЧЕШИТЕСЬ! Поддавшись желанию почесаться, вы ещё сильнее вгоните осколки волокон в кожу.

3. Чтобы смыть осколки минеральной ваты примите холодный душ (горячая вода расширит поры и только усугубит положение) под сильным напором воды. Чтобы не вогнать глубже в кожу осколки минеральной ваты не используйте мочалку и моющие средства. Позвольте проточной воде самостоятельно смыть эту колючую пыль.

4. После принятия душа не вытираясь полотенцем, дождитесь пока тело само обсохнет. Затем ещё раз примите холодный душ, но уже с мылом.

5. При попадании пыли от минеральной ваты в глаза также промойте их холодной проточной водой и как можно скорее обратитесь к офтальмологу.

6. При попадании осколков от минеральной ваты в дыхательные пути (сопровождается сильным непрекращающимся кашлем) немедленно обратитесь к врачу.

Ранее в этой же рубрике:

Фольгированная Минвата стекловата URSA GEO М-11Ф

URSA GEO М-11Ф

| Длина мм. | Ширина мм. | Толщина мм. | Общая площадь рулона | Объем в рулоне | Объем одного рулона для транспортировки | Вес одного рулона |

| 18000 | 1200 | 50 | 21,6 м2 | 1,08 м3 | 0,19 м3 | 12 кг. |

Минеральная тепло- и звукоизоляция на основе стекловолокна.

Произведена по эко-технологии GEO.

- Специальный материал для теплоизоляции помещений с повышенной влажностью, в том числе бань и саун.

- Представляет собой комбинированное решение «два в одном»: одна сторона мата покрыта алюминиевой фольгой, которая выполняет функцию пароизоляции, а также отражает тепловое излучение внутрь.

- Применение этого материала позволяет отказаться от использования пароизоляционных пленок в конструкциях, где они необходимы. Значительно сокращает время монтажа.

- Произведен с использованием технологии защиты от влаги Water Guard ™, поэтому не теряет свои свойства при случайном намокании во время транспортировки или монтажа.

- Гарантия производителя 50 лет.

Вид упаковки: рулон.

Технические характеристики- Теплопроводность λ10 = 0,040 Вт/мК

- Теплопроводность λ25 = 0,044 Вт/мК

- Теплопроводность λА = 0,044 Вт/мК

- Теплопроводность λБ = 0,046 Вт/мК

- Коэффициент паропроницаемости: 0 мг/мчПа

- Горючесть: Г1 (слабогорючий)

- Класс пожарной опасности: КМ2

- Температура применения, С: от -60 до +270*

* температура на поверхности, оклеенной фольгой не должна превышать 100 С

Области применения

Рекомендуемые области применения*

Допустимые области применения

*Рекомендация дана исходя из оптимального сочетания цены, качества и требований, предъявляемых к материалу для определенной строительной конструкции.

Стекловата — теплоизоляция

Пример — изоляция из стекловаты

Основным источником потерь тепла от дома являются стены. Рассчитайте скорость теплового потока через стену площадью 3 м x 10 м (A = 30 м 2 ). Стена толщиной 15 см (L 1 ) сделана из кирпича с теплопроводностью k 1 = 1,0 Вт / м · К (плохой теплоизолятор). Предположим, что температура внутри и снаружи составляет 22 ° C и -8 ° C, а коэффициенты конвективной теплопередачи на внутренней и внешней сторонах h 1 = 10 Вт / м 2 K и h 2 = 30 Вт / м 2 К соответственно.Обратите внимание, что эти коэффициенты конвекции сильно зависят, в частности, от внешних и внутренних условий (ветер, влажность и т. Д.).

- Рассчитайте тепловой поток ( потери тепла ) через эту неизолированную стену.

- Теперь предположим, что теплоизоляция на внешней стороне этой стены. Используйте стекловолокно изоляцию из ваты толщиной 10 см (L 2 ) с теплопроводностью k 2 = 0,023 Вт / м.К и рассчитайте тепловой поток ( потери тепла ) через эту композитную стену.

Решение:

Как уже было написано, многие процессы теплопередачи включают композитные системы и даже включают комбинацию как теплопроводности, так и конвекции. С этими композитными системами часто удобно работать с общим коэффициентом теплопередачи , , известным как U-фактор . Коэффициент U определяется выражением, аналогичным закону охлаждения Ньютона :

Общий коэффициент теплопередачи связан с общим тепловым сопротивлением и зависит от геометрии задачи.

- голая стена

Предполагая одномерную теплопередачу через плоскую стенку и не принимая во внимание излучение, общий коэффициент теплопередачи можно рассчитать как:

Тогда общий коэффициент теплопередачи равен:

U = 1 / (1/10 + 0,15 / 1 + 1/30) = 3,53 Вт / м 2 K

Тогда тепловой поток можно рассчитать просто как:

q = 3,53 [Вт / м 2 K] x 30 [K] = 105.9 Вт / м 2

Суммарные потери тепла через эту стену будут:

q потеря = q. A = 105,9 [Вт / м 2 ] x 30 [м 2 ] = 3177W

- композитная стена с теплоизоляцией

Предполагая одномерную теплопередачу через плоскую композитную стену, отсутствие термоконтактного сопротивления и без учета излучения общий коэффициент теплопередачи можно рассчитать как:

Тогда общий коэффициент теплопередачи равен:

U = 1 / (1/10 + 0.15/1 + 0,1 / 0,023 + 1/30) = 0,216 Вт / м 2 K

Затем тепловой поток можно рассчитать просто как:

q = 0,216 [Вт / м 2 K] x 30 [ K] = 6,48 Вт / м 2

Суммарные потери тепла через эту стену будут:

q потери = q. A = 6,48 [Вт / м 2 ] x 30 [м 2 ] = 194 Вт

Как видно, добавление теплоизолятора приводит к значительному снижению тепловых потерь. Его надо добавить, добавление следующего слоя теплоизоляции не дает такой большой экономии.Это лучше всего видно из метода термического сопротивления, который можно использовать для расчета теплопередачи через композитных стен . Скорость устойчивой теплопередачи между двумя поверхностями равна разнице температур, деленной на общее тепловое сопротивление между этими двумя поверхностями.

Что такое теплопроводность стекловаты

Теплопроводность стекловаты аналогична теплопроводности каменной ваты. Типичные значения теплопроводности стекловаты находятся в пределах 0.023Вт / м ∙ К и 0,040Вт / м ∙ К. Теплотехника

Теплопроводность стекловаты

Теплопроводность определяется как количество тепла (в ваттах), передаваемое через квадратную площадь материала заданной толщины (в метрах) из-за разницы температур. Чем ниже теплопроводность материала, тем выше его способность сопротивляться теплопередаче и, следовательно, выше эффективность изоляции. Типичные значения теплопроводности для стекловаты находятся между 0.023 и 0,040 Вт / м ∙ К .

Обычно теплоизоляция основана на очень низкой теплопроводности газов. Газы обладают плохой теплопроводностью по сравнению с жидкостями и твердыми телами и, таким образом, являются хорошим изоляционным материалом, если они могут быть захвачены (например, в пенообразной структуре). Как правило, хорошими изоляторами являются воздух и другие газы. Но главное преимущество — отсутствие конвекции. Поэтому многие изоляционные материалы (например, стекловата ) функционируют просто за счет наличия большого количества газонаполненных карманов , которые предотвращают крупномасштабную конвекцию .

Чередование газового кармана и твердого материала приводит к тому, что тепло должно передаваться через множество поверхностей раздела, что приводит к быстрому снижению коэффициента теплопередачи.

Ссылки:

Теплопередача:- Основы тепломассообмена, 7-е издание. Теодор Л. Бергман, Эдриенн С. Лавин, Фрэнк П. Инкропера. John Wiley & Sons, Incorporated, 2011. ISBN: 9781118137253.

- Тепло- и массообмен. Юнус А. Ценгель. McGraw-Hill Education, 2011.ISBN: 9780071077866.

- Министерство энергетики, термодинамики, теплопередачи и потока жидкости США. Справочник Министерства энергетики США, том 2, 3 мая 2016 г.

Ядерная и реакторная физика:

- Дж. Р. Ламарш, Введение в теорию ядерных реакторов, 2-е изд., Аддисон-Уэсли, Ридинг, Массачусетс (1983).

- Дж. Р. Ламарш, А. Дж. Баратта, Введение в ядерную инженерию, 3-е изд., Прентис-Холл, 2001, ISBN: 0-201-82498-1.

- У. М. Стейси, Физика ядерных реакторов, John Wiley & Sons, 2001, ISBN: 0-471-39127-1.

- Glasstone, Сесонске. Nuclear Reactor Engineering: Reactor Systems Engineering, Springer; 4-е издание, 1994 г., ISBN: 978-0412985317

- W.S.C. Уильямс. Ядерная физика и физика элементарных частиц. Кларендон Пресс; 1 издание, 1991 г., ISBN: 978-0198520467

- Г. Р. Кипин. Физика ядерной кинетики. Аддисон-Уэсли Паб. Co; 1-е издание, 1965 г.

- Роберт Рид Берн, Введение в эксплуатацию ядерных реакторов, 1988 г.

- Министерство энергетики США, ядерной физики и теории реакторов.Справочник по основам DOE, том 1 и 2. Январь 1993 г.

- Пол Ройсс, Нейтронная физика. EDP Sciences, 2008. ISBN: 978-2759800414.

Advanced Reactor Physics:

- К. О. Отт, В. А. Безелла, Введение в статику ядерных реакторов, Американское ядерное общество, пересмотренное издание (1989), 1989, ISBN: 0-894-48033-2.

- К. О. Отт, Р. Дж. Нойхольд, Введение в динамику ядерных реакторов, Американское ядерное общество, 1985, ISBN: 0-894-48029-4.

- Д.Л. Хетрик, Динамика ядерных реакторов, Американское ядерное общество, 1993, ISBN: 0-894-48453-2.

- Э. Льюис, В. Ф. Миллер, Вычислительные методы переноса нейтронов, Американское ядерное общество, 1993, ISBN: 0-894-48452-4.

См. Также:

Изоляционные материалы

Мы надеемся, что эта статья « Теплопроводность стекловаты » вам поможет. Если это так, даст нам на боковой панели. Основная цель этого сайта — помочь общественности узнать интересную и важную информацию о теплотехнике.

Исследование изоляционных характеристик стекловаты и минеральной ваты, покрытой полисилоксановым агентом

Изоляция в зданиях очень важна. Изоляция, используемая в здании, в основном делится на органическую и неорганическую изоляцию по изоляционному материалу. Органические изоляционные материалы из пенополистирола или полиуретана чрезвычайно уязвимы к возгоранию. С другой стороны, неорганическая изоляция, такая как минеральная вата и стекловата, очень слаба по отношению к влаге, в то время как она негорючая, поэтому ее использование очень ограничено.Таким образом, в этом исследовании была разработана влагостойкость, применимая к минеральной вате и стекловате, и измерена теплопроводность образцов, которые подвергаются воздействию влаги, путем воздействия влаги на продукт, покрытый влагостойкостью и не имеющим влагостойкости, а также оценено, как влага влияет на теплопроводность путем воздействия влаги. применяя это к неорганической изоляции.

1. Введение

Вопросы экономии энергии и сокращения выбросов углекислого газа являются важными исследовательскими проектами во всех странах.Для этого ведется разработка продукта, обеспечивающего максимальную энергоэффективность, и в последние годы проводятся исследования по разработке новых изоляционных материалов, таких как VIP (вакуумные изоляционные панели) с использованием коллоидного кремнезема и GFP (газонаполненные панели) с использованием аргона ( Ar), криптон (Kr) и ксенон (Xe) газы, которые имеют более низкую теплопроводность, чем воздух, активно развивались [1, 2].

Изоляционные плиты используются в различных областях, таких как современная архитектура и другие отрасли промышленности, и эти изоляционные плиты производятся и используются в различных формах [3].Тем не менее, большая часть изоляции представляет собой синтетическую изоляцию в виде пенопласта, где внутри изделия создаются пористости, изоляция волоконного типа, в которой используется стекловата или минеральная вата в виде нетканого материала, изготовленного из тканевого материала, и картонные изделия, в которых используются неорганические связующие, такие как цемент с перлитом и керамическим шариком [4].

Хотя изоляцию можно классифицировать по сырью, типу и цели использования, обычно ее классифицируют по материалам. По материалу утеплитель можно разделить на органический утеплитель и неорганический утеплитель.Что касается органической изоляции, она имеет отличные теплоизоляционные свойства, абсорбцию и удобоукладываемость, поэтому занимает более 90% внутреннего рынка; однако в случае пожара время воспламенения пенополистирола и уретана составляет менее 5 секунд, а время, необходимое для распространения пламени, составляет 50 секунд, так что огонь быстро распространяется и при горении образуются токсичные газы, такие как формальдегид, этиленцианид (CH = CHCN ), соляная кислота и цианистый газ очень важны для человеческого организма [5].

В случае неорганической изоляции она имеет отличные характеристики огнестойкости, но ее впитывающая способность очень высока, так что недостатком ее является плохая изоляционная способность [6]. В то время как теплопроводность воздуха составляет 0,026 Вт / мК [7], вода имеет 0,598 Вт / мК, что в 23 раза превышает теплопроводность воздуха [8]. А также лед имеет теплопроводность 1,9 ккал / м · ч ° C, что примерно в 90 или более раз превышает теплопроводность воздуха, так что содержание воды в материале может быть наиболее влиятельным элементом, определяющим теплопроводность [9].

Хотя об изменении теплопроводности изоляционного материала в результате водопоглощения широко сообщалось, об исследованиях сохранения изоляционного эффекта не сообщалось, поэтому в этом исследовании была выявлена влагостойкость и подтверждена водонепроницаемость неорганической изоляции путем обработки неорганических изоляционных материалов. стекловата и минеральная вата с влагостойкостью, подвергая их воздействию влаги и измеряя количество увеличения влажности и теплопроводность [10–12].

В частности, в этом исследовании измерялся процесс, при котором тепло передается по поверхности и возникает температурный шанс поверхности в соответствии с водопоглощением минеральной и стекловатой, с использованием тепловизионной камеры, и наблюдались эффект и процесс, который влага поступает на изоляционный материал [13].

2. Экспериментальный прибор и методы испытаний

2.1. Экспериментальное устройство и образец

Хотя существуют сравнительные методы измерения теплопроводности, такие как измеритель теплопроводности и метод горячей проволоки [14], в этом исследовании проверялось измерение теплопроводности в соответствии с тестом KS L 9016, и испытание проводилось с использованием измеритель теплопроводности (HFM-436) методом теплопроводности теплового потока.Стекловата и минеральная вата, использованные в этом исследовании, использовали продукцию Korea KCC. Размер образца составляет 300 × 300 × 50 мм по стандарту испытаний KS L 9016, KS F 4714. Что касается измерения образца, толщина образца была измерена точно, а теплопроводность была измерена в месте, где температура окружающей среды вокруг экспериментального пространства поддерживалась постоянной. Коэффициент теплопроводности измеряемого образца был рассчитан по закону теплопроводности Фурье или по следующему уравнению [15]: где — тепловой поток / плотность теплового потока =, — указывает, что направление теплового потока — это направление охлаждения, is, — тепловое проводимость и is (движущая сила теплового потока) (К / м).

Если смотреть на (1), количество теплопроводности в единицу времени пропорционально площади поперечного сечения, соприкасающейся с разностью температур, и обратно пропорционально расстоянию.

2.2. Приготовление влагостойкости

Влагостойкая жидкость в этом исследовании использовала наносиликат собственного производства и фторалкилсилоксановое соединение, а процесс его получения следующий [16].

2.3. Приготовление золя кремнезема

Этанол 1.4 кг (29,8 моль) и 30 г (0,3 моль) концентрированной соляной кислоты помещают в воду 3,0 и перемешивают, а затем добавляют смешанный раствор 2,08 кг (10 моль) тетраэтоксисилана и 178 г (1,0 моль) метилтриэтоксисилана. Затем раствор золя кремниевой кислоты получают перемешиванием в течение 4 часов при комнатной температуре. Этот процесс был подтвержден SEM и анализатором размера наночастиц, а формула реакции выглядит следующим образом (Рисунок 1) [17].

2.4. Получение органосилоксана, содержащего фторированную алкильную группу

Тридекафтор-1,1,2,2-тетрагидрооктил-1-триэтоксисилан 2.25 кг (5 моль) добавляют к 3,0 кг очищенной воды, а затем медленно добавляют 1,10 кг (5 моль) аминопропилтриэтоксисилана. При перемешивании этого раствора добавляют 60 г (1 моль) уксусной кислоты и перемешивают в течение 8 часов, а затем получают тридекафтор-1,1,2,2-тетрагидрооктил-1-триэтоксисилан (фторорганический силоксан) (см. Рисунок 2).

Взаимодействие между тридекафтор-1,1,2,2-тетрагидрооктил-1-триэтоксисиланом и 3-аминопропилтриэтоксисиланом подтверждали с помощью FT-IR.

2,5. Приготовление фторалкилсилоксановой влагостойкости (SH-AF)

Добавляют 10% золь диоксида кремния в 100 мл раствора и 10% органосилоксан в количестве 100 мл и смешивают с 800 мл очищенной воды, а затем готовят 1000 мл влагостойкого раствора.

2.6. Применение влагостойкости

Что касается образцов для измерения теплопроводности, образцы стекловаты и минеральной ваты размером 300 × 300 × 50 мм пропитываются раствором фторалкилсилоксана в течение 3 секунд, а затем готовятся сушкой в течение 3 часов. при 100 ° С.

Что касается образцов для измерения скорости абсорбции, их создают размером 50 × 50 × 50 мм для облегчения эксперимента по увлажнению, затем их пропитывают раствором фторалкилсилоксана в течение 3 секунд, а затем готовят сушкой в течение 3 секунд. часов при 100 ° C.

Сравнение было выполнено с помощью SEM для сравнения между образцами с обработкой фторалкилсилоксаном и образцами без обработки фторалкилсилоксаном.

2.7. Измерение поглощения

В то время как существуют метод заливки и метод распыления для подачи воды для измерения количества поглощения между образцами минеральной и стекловаты с покрытием и без покрытия и из-за изменения теплопроводности в результате поглощения и температуры изменения, передаваемые на поверхность, в этом исследовании вода подавалась, помещая увлажнитель в акриловую коробку длиной, шириной и высотой 500 мм, как показано на Рисунке 3, оставляя образец на 4 часа с гигрометром, показывая более 90% влажности. влажность.

2.8. Измерение с помощью тепловизионной камеры

Для наблюдения за распространением тепла через теплопроводность и тепловизионную камеру в зависимости от способа подачи воды и содержания воды в стекловате и изоляционных материалах из минеральной ваты в качестве источника тепла использовалась электрическая плита, а температура была зафиксирована на уровне 80 ° C. Что касается тепловизионной камеры, то для наблюдения использовалась продукция компаний PI и FL. В это время камера была зафиксирована для измерения температуры поверхности и середины образца.

3. Результаты

3.1. Получение фторалкилсилоксана

3.1.1. Приготовление золя кремнезема

Результат наблюдения с помощью TEM (просвечивающей электронной микроскопии) путем разбавления синтезированного золя SiO2 этанолом в соотношении 14: 1 показал, что были созданы сферические наночастицы SiO2 с приблизительным размером 15 нм (рис. гранулометрический анализ. Результат измерения синтезированного золя кремниевой кислоты анализатором размера частиц (Zetasizer Nano ZS90, Malvern) подтвердил, что средний размер частиц был 14.6 нм и очень однородные размеры наночастиц SiO2 были синтезированы в пределах ± 0,549 нм в распределении частиц по размерам.

3.2. Фотографии SEM

Результат теста показывает, что SH-AF хорошо покрыт минеральной и стеклянной ватой, как показано на Рисунке 5, на котором сравнивается образец с влагостойкостью и образец без влагостойкости с фотографиями SEM.

3.3. Теплопроводность

Результат измерения теплопроводности для каждого испытательного образца показывает, что теплопроводность типичной минеральной ваты равна 0.035 Вт / мк, а теплопроводность минеральной ваты с обработкой SH-AF составляет 0,0344 Вт / мк, поэтому она становится ниже. Кроме того, в случае стекловаты теплопроводность типичной стекловаты составляет 0,0343 Вт / мк, а теплопроводность стекловаты с обработкой SH-AF составляет 0,0329 Вт / мк, что означает, что она становится немного ниже, чем минеральная. шерсть. Таким образом, на основе этих результатов было подтверждено, что обработка SH-AF снижает теплопроводность, так что характеристики изоляции немного увеличиваются [18] (см. Рисунок 6).

3.4. Величина водопоглощения образца и теплопроводность минеральной ваты с влагой

Изменение веса, показанное при измерении влагопоглощения после подачи влаги в течение 4 часов через увлажнитель, показано в таблицах 1 и 2. Типичная минеральная вата поглощает 4,18% влаги и минерала. шерсть с покрытием SH-AF сделала 1,49% влаги. Типичная стекловата поглощает 8,67% влаги, а стекловата с покрытием SH-AF — только 0,46% влаги. Этот результат подтверждает, что влагостойкость SH-AF, разработанная в этом исследовании, может быть применена к существующим неорганическим изоляционным материалам.

| ||||||||||||||||||||||||

3.5. Изменение температуры неорганического материалаНа рис. 7 показан образец стекловаты с обработкой влагостойкостью (SH-AF) и без нее, а также изменение температуры образца стекловаты с обработкой влагостойкостью (SH-AF) и без нее.После подачи влаги в течение 4 часов через увлажнитель для каждого образца [19] изменение температуры на боковой и верхней поверхности изоляционного материала было проверено с помощью тепловизионной камеры. Результат показывает, что в то время как обработка стекловолокна с влагостойкостью (SH-AF) не имеет большого изменения температуры поверхности, температура возникает внезапно после того, как вначале удерживалась на низком уровне с образцом стекловаты без влагостойкого покрытия. Можно понять, что влага в неорганическом изоляционном материале испаряется, и тогда характеристики изоляционного материала ухудшаются.Можно обнаружить, что влагостойкая (SH-AF) обработка предотвращает быстрое падение теплопроводности образца под действием влаги [20]. 4. ЗаключениеВ этой статье изменение температуры изоляционного материала было измерено после применения фторалкилсилоксановой влагостойкости, разработанной собственными силами, к типичным неорганическим изоляционным материалам, и условия, аналогичные условиям летнего сезона дождей, были применены к неорганическому изоляционному материалу. методом увлажнения как способ увлажнения в тесте.Результаты экспериментов следующие: (1) Неорганические изоляционные материалы, такие как стекловолокно или минеральная вата, чрезвычайно уязвимы для влаги, поэтому они поглощают воду на 4 ~ 8% от своего веса, а теплопроводность увеличивается более чем в 4 раза, так что это затруднительно. (2) Влагостойкость фторалкилсилоксана (SH-AF), разработанная в этом исследовании, подавляла поглощение влаги при нанесении на неорганическую изоляцию, чтобы предотвратить повышение теплопроводности под воздействием влаги. недостаток неорганического изоляционного материала.(3) В предыдущих исследованиях в качестве метода подачи воды к неорганическому изоляционному материалу использовался метод заливки или метод распыления, но при оценке воздействия влаги на характеристики изоляции эффективно оценивать влияние влаги с помощью более реалистичный метод увлажнения, так что необходима настройка стандартного метода испытаний. (4) С помощью обычного испытательного устройства для измерения теплопроводности невозможно измерить теплопроводность изоляционного материала с влагой, поэтому для измерения теплопроводности использовался метод горячей проволоки. изоляционного материала влагой.Поэтому должен быть представлен стандартный метод измерения изменения теплопроводности путем поглощения влаги изоляционным материалом. Конкурирующие интересыАвторы заявляют, что у них нет конкурирующих интересов. БлагодарностиЭто исследование было выполнено при финансовой поддержке Корейского института оценки и планирования энергетических технологий (проект № 20132020102400). Что такое стекловата | Свойства стекловаты | Стекловата | Изоляция из стекловаты | Теплопроводность стекловаты | Преимущества и недостатки стекловатыЧто такое стекловата?Стекловата — это , изоляционный материал, изготовленный из стекловолокна , известного как боросиликатное стекло , уложенного с использованием связующего вещества в текстуру, аналогичную текстуре шерсти . Он состоит из кварцевого песка, переработанного стекла , и закрепляющих веществ, которые образуют идеальную комбинацию для обеспечения хорошей изоляции и покрытия для домов. СтекловатаКлючевым свойством стекловаты является экономия энергии за счет эффективного снижения скорости передачи тепла через компоненты дома. При использовании в холодильнике он устойчив к коррозии , поддерживая открытую поверхность охлаждающей системы на выше точки росы.( Grasscrete ) Стекловата Свойства Следующее — свойств материала стекловаты,

Подробнее: Стекло как строительный материал | 11 видов стекла, используемого в строительстве Производство стекловаты Процесс Стекловата в основном изготавливается из песка и эциклированного стекла R . Его исключительные тепловые свойства способствуют экономии энергии и борьбе с изменением климата. Процесс производства стекловатыПроцесс производства стекловаты приведен ниже, 1.Партия .Основными составляющими Glasswool являются песок , кальцинированная сода , известняк и переработанное стекло ; которые хранятся в силосах . Процесс начинается со взвешивания, смешивания и заливки компонентов в печь. ( Перемычка ) 2. ПлавкаСмешанные компоненты затем плавятся в газовой электропечи при температуре, превышающей 1400 ° C . 3. ФиберизацияЖидкое стекло , полученное из печи, позже проходит через питатель на волокнообразующую машину , где продвигается через крошечные отверстия с помощью центробежного прядильщика , создавая волокна. На эти волокна напыляют связующее и формируют одеяло. 4. F ormingОдеяло из волокон пропускается через сушильный шкаф , сжимается до желаемой толщины. 5. РаскройПосле получения конечной толщины полотно обрезается до необходимой ширины. Обрезки , полученные при резке, перерабатываются в конечном итоге во избежание потерь. 6. УпаковкаПеред упаковкой маты раскатываются с помощью прокатного станка , установленного на конце линии . Укладочная машина предназначена для досок. 7. ПаллетизацияПри необходимости стекловата может быть сжата до десятикратно — это объем для укладки на поддоны . Всего 36 рулонов стекла, полученного в процессе, можно было упаковать на один поддон . ( Пропитка ) Преимущества стекловаты Подвесной потолок из стекловаты Стекловата как изоляционный материал имеет следующие преимущества:

Подробнее: Экологичные дома | Экологичный дом | Как построить устойчивый дом Недостатки стекловаты Стекловата имеет определенные недостатки, перечисленные ниже,

Почему выбирают стекловату?