Пенопласт как звукоизоляция, какой лучше

01.07.2017При возведении домов меньше всего, о чём задумываются потребители – это обустройство звукоизоляции. Это вполне оправдано, так как забот и так достаточно. Но во время проживания в доме или квартире, когда посторонние шумы нарушают комфорт существования, то данная проблема выходит на первый план. И тут возникает вопрос, как устранить неудобства. Решений устранения дискомфорта несколько. Поговорим о таком процессе, как шумоизоляция пенопластом.

Пенопласт как звукоизолирующий материал

Понятно, что при обустройстве звукоизоляции необходимо применить материал, который сможет погасить внешние шумы. Чаще всего это утеплительный материал, который благодаря своим свойствам может обеспечить как энергозащиту, так и звукоизоляцию. Рассмотрим в этом качестве пенополистирол, и попробуем ответить на вопрос, какой его тип лучше всего справиться с этой задачей.

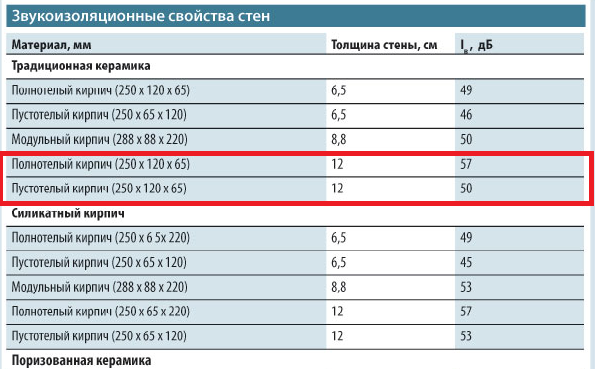

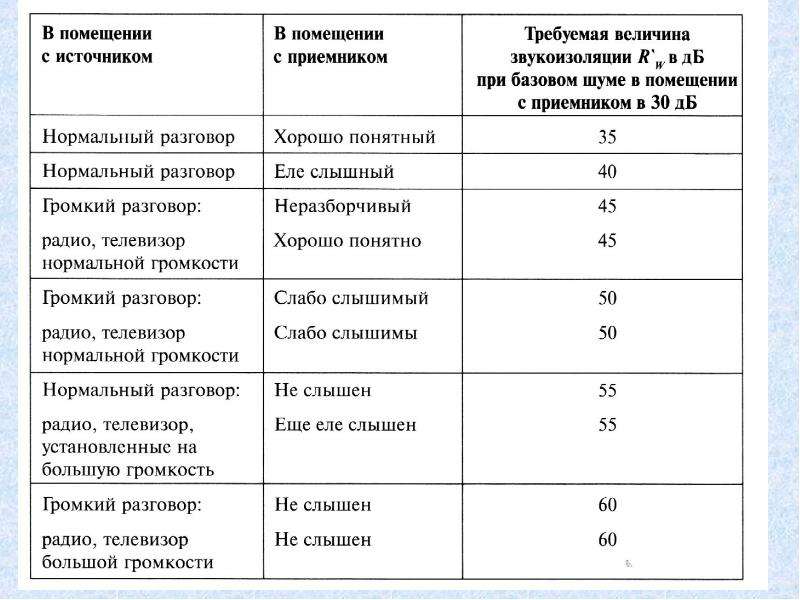

Для того, чтобы качественно обеспечить звукоизолирующий процесс, необходимо добиться подавления звуков мощностью до 60 децибел.

Для защиты полов обычный пенопласт будет малоэффективен. Для этого лучше использовать экструдированный пенополистирол. Он имеет ещё одно название – пеноплекс. Его производство отличается от технологии изготовления обычного пенопласта. Здесь отсутствует операция вспенивания. Он заменён технологией плавления под высоким давлением. В итоге получаем пеполистирол высокой плотности. Он устойчив к механическим повреждениям. Если сравнивать с обычным пенопластом, то по своим тепло- и звукизоляционным характеристикам он значительно выигрывает. Ничем не уступает минеральной вате, хотя в процессе монтажа намного удобней.

Приоритеты пеноплекса в звукоизоляции

Как уже было сказано выше, лучший пенопласт звукоизолирующий – пеноплекс. И одним из приоритетов является сочетание его небольшой толщины, до 2 см, с отличными свойствами поглощения звука. Очень удобные габариты плит пеноплекса позволяют минимизировать забор полезной площади помещения. Особенно, если особенности жилища вынуждают монтировать пенопласт от шума внутри комнат. Выгода налицо, так как для достижения аналогичных свойств толщина обычного пенопласта может достигнуть в размерах 15 см.

И одним из приоритетов является сочетание его небольшой толщины, до 2 см, с отличными свойствами поглощения звука. Очень удобные габариты плит пеноплекса позволяют минимизировать забор полезной площади помещения. Особенно, если особенности жилища вынуждают монтировать пенопласт от шума внутри комнат. Выгода налицо, так как для достижения аналогичных свойств толщина обычного пенопласта может достигнуть в размерах 15 см.

Обратим внимание на высокую степень плотности материала, которая позволяет его применять для обустройства полов. Он способен выдержать значительную нагрузку, при этом не забирает высоту комнаты. Монтировать его можно используя клей для пенопласта, а затем защитить его слоем стяжки до 2 – 3 см.

Изоляция жилища от посторонних шумов в частных владениях состоит в основном в монтаже пеноплекса на стены. Причём применять его можно как для внешней, так и внутренней изоляции. Никаких предосторожностей и противопоказаний нет. Пенопласт поглощает шум в любом случае.

Если выполнить процесс необходимо в многоквартирном доме, то здесь возникает несколько затруднений:

-

Если производить монтаж изнутри, то в любом случае теряем пространство.

-

При монтаже внешнем необходимо прибегать к помощи мастеров, что влечёт за собой дополнительные затраты.

При фасадном монтаже, следует обратить внимание на тот факт, что пенопласт боится ультрафиолета. Поэтому долгое пребывание на солнце приводит его к разрушению. Поэтому необходимо подумать о способе его защиты. Один из самых распространённых, отделка сайдингом. В этом случае необходимо устройство обрешётки. Выполнить её можно посредством деревянного бруса. Если защита выполняется посредством армирующей сетки и штукатурки, то не забываем использовать профиль для пенопласта, который надёжно защитит углы здания и оконных проёмов.

Степень звукоизоляции в зависимости от маркировки

Не секрет, что пенопласт бывает разный. Все его технические характеристики можно распознать по маркировке.

Все его технические характеристики можно распознать по маркировке.

-

ПСБ – 50. Имеет высокие показатели по твёрдости материала. Применять лучше для фасадной звукоизоляции, а также крыш и полов.

-

-

ПСБ – 25. Оптимальный вариант для решения проблем в быту, как по качеству, так и по цене.

-

ПСБ – 25Ф. Лучше всего подходит для фасадов.

Но, по мнению специалистов, лучшим вариантом защиты от шума является монтаж внутренней поверхности стен полистиролом, с соблюдением минимальных зазоров между материалом и стеной.

Проблемами шумоизоляции лучше заняться перед проведением строительных работ, при этом воспользоваться шумозамерами, которые профессионально выполнит специалист акустик. Это даст возможность правильно определить подходящий материал и не тратить лишние средства.

Мифы звукоизоляции

«Строительная акустика – сложная штука. В ней существует очень много неявных выводов, которые трудно или невозможно объяснить обычным жизненным опытом» А. Смирнов

Эта фраза объясняет причины многочисленных заблуждений, которые прочно засели в голове у обычных людей и, к сожалению, у многих строителей, занимающихся ремонтом. Последние, часто пытаются проводить аналогии между звукоизоляцией и теплоизоляцией, хотя физические процессы у них в корне различны. А многие даже не пробуют вникнуть в суть процесса шумоизоляции и найти научное подтверждение свои решений, приводя нелепый аргумент: “Мы всегда так делали”.

1. Бесполезные материалы для звукоизоляции:

В списке приведены материалы, применение которых для звукоизоляции бесполезно!

Пробка. Звукоизоляция

Встречается заблуждения, приписывающее пробке сильную звукоизоляцию. На деле же звукопоглощение у пробки очень слабое, в чем легко убедиться, изучив график:

Из графика видно, что индекс NRC у пробки равен 0,1, что безумно мало! Даже обычная теплоизоляция типа URSA или ISOVER будет обладать NRC = 0,3–0,4. Напомним, что у специальных звукопоглощающих плит NRC > 0,85.

Напомним, что у специальных звукопоглощающих плит NRC > 0,85.

Поэтому звукоизоляция пробкой невозможна. Наклеивание пробки на стены или в качестве заполнителя каркасных звукоизолирующих облицовках лишено всякого смысла. Тем более бессмысленно обклеивать пробкой стены в надежде улучшить звукоизоляцию!

Яичные лотки. Звукоизоляция

В народе есть оригинальный способ «увеличения» звукоизоляции – использование лотков из под яиц. На самом деле яичные лотки (аналогия с пробкой) вообще никак не повлияют на шумоизоляцию комнаты.

Звукоизоляция пенопластом, ППЭ, монтажной пеной

Звукоизоляция пенопластом – еще один очень распространенный миф!

По незнанию многие люди использует пенопласт для звукоизоляции потолка и стен, а также как заполнитель в гипсокартонных перегородках.

Такое необдуманное использование пенопласта не только не увеличит звукоизоляцию от соседей, но и заметно снизит ее!

Пенопласт (и его разновидности ППЭ, монтажная пена) очень легкий и имеет закрытую ячеистую структуру, поэтому не обладает ни отражающими, ни поглощающими свойствами.

Напомним, что звукопоглощающие материалы должны быть продуваемыми, а звукоотражащие массивными. Очевидно, что пенопласт не относится ни к тем, ни к другим. По его легкому и в то же время жесткому скелету отлично передаются вибрации. Пенопласт легко заводится, поэтому конструкции с пенопластом начинают резонировать на частоте лежащей аккурат посередине бытовых шумов (около 500 Гц), резонанс ведет к резкому снижению звукоизоляции.

К сожалению на российском рынке звукоизоляции много псевдо материалов на основе пенопласта и экструзионного пенополистирола: Ruspanel, Пеноплекс

Написанное выше справедливо и для монтажной пены. Если для вас важна звукоизоляция не запенивайте щели, а используйте цементные растворы или герметики. Подробнее…

Керамзит. Звукоизоляция

Часто строители предлагают клиентам увеличить звукоизоляцию пола подушкой из керамзита. Керамзит акустически очень жесткий материал и не может быть эффективным материалом для звукоизоляции пола.

- Ед керамзита = 15 мПа

- Ед специальной минваты = 0,3–0,6 мПа

Видно, что у керамзита динамический модуль упругости в десятки раз выше, чем у специальных акустических материалов. Поэтому керамзит НЕ может быть использован для шумоизоляции!

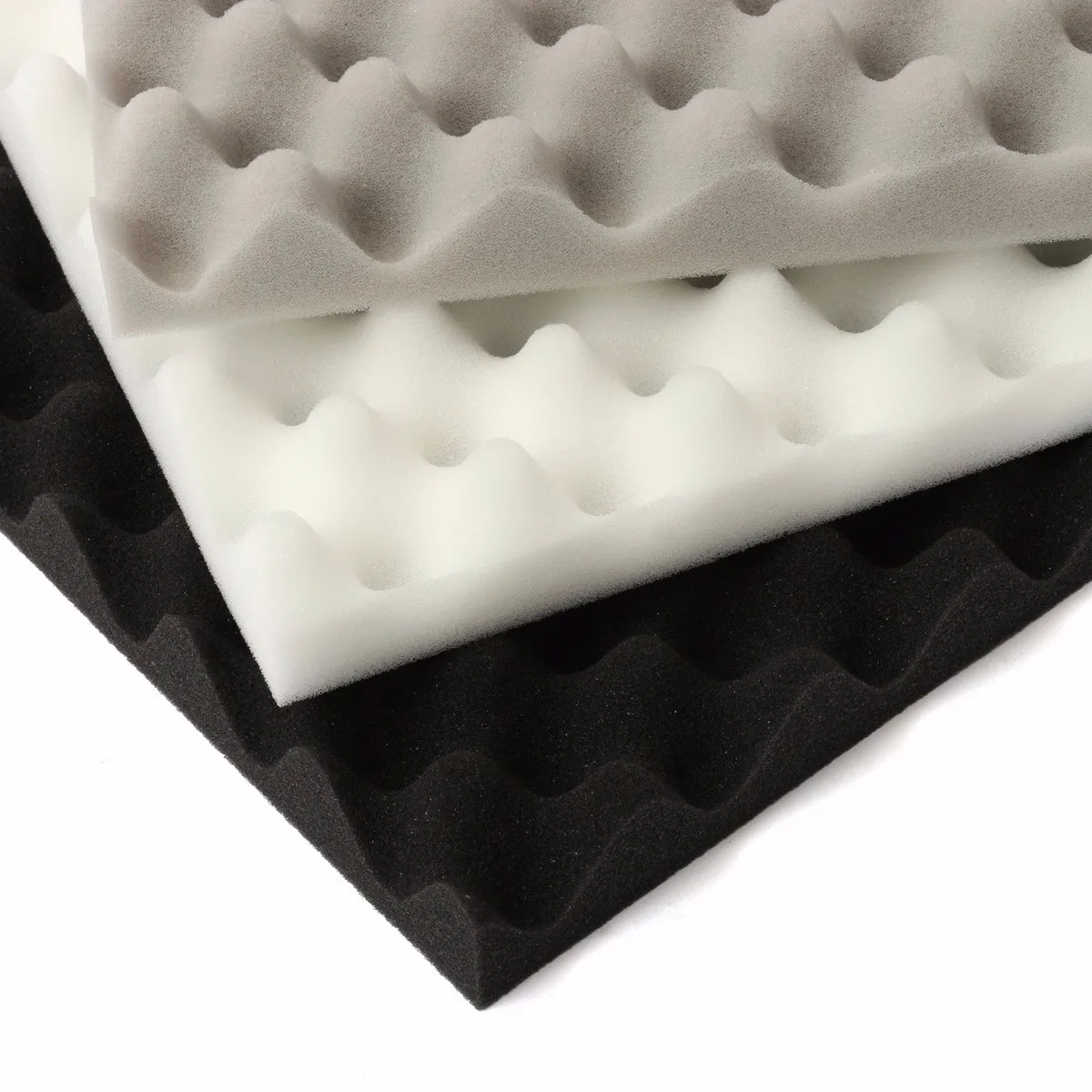

Акустический поролон

Поисковые системы при запросе “звукоизоляция” выдают картинки акустического поролона, создавая еще один миф о возможности его использования для шумоизоляции. На деле же акустические пирамидки используются в студиях звукозаписи для снижения гулкости в помещении – открытые поры вспененного полимера “съедают” эхо. При этом шум извне акустический поролон убрать не способен, поэтому его использование в качестве звукоизоляции лишено всякого смысла!

2. Направленность эффекта при звукоизоляции.

“Звукоизоляция эффективна лишь “от источника шума” – наружу. Если Вы сами надеетесь защититься от внешних источников шума – ничего не выйдет ни за какие деньги или это будут – аферисты (коих немало)”.

Если Вы сами надеетесь защититься от внешних источников шума – ничего не выйдет ни за какие деньги или это будут – аферисты (коих немало)”.

Это пример стандартного заблуждения о направленности звукоизоляции (взято с одного из форумов), согласного мифу изолироваться от шума соседа можно только выполнив звукоизоляцию с его стороны (т.е. со стороны источника шума). Конечно на деле это не так: звукоизоляция полностью симметрична относительно ограждения, и не важно с какой стороны стенки мы будем возводить дополнительные звукоизолирующие конструкции – эффект будет одинаковый!

3. Звукоизоляционная штукатурка.

Зачем городить многослойные облицовки, если в интернете предлагают сделать звукоизоляцию стен штукатуркой? Шумоизоляция под штукатурку тоньше и проще в монтаже! Наверное, такой вопрос задает себе каждый человек, столкнувшийся с шумом от соседей.

Каждому хочется выполнить шумоизоляцию подешевле и потоньше, было бы идеально оштукатурить стену, а еще лучше, просто наклеить на стену шумоизоляционные обои или пленку и получить тишину. Но нужно быть реалистами: если бы такие тонкие схемы действительно давали бы эффект, не существовало бы проблемы звукоизоляции как таковой!

Но нужно быть реалистами: если бы такие тонкие схемы действительно давали бы эффект, не существовало бы проблемы звукоизоляции как таковой!

Штукатурка со звукоизоляцией – еще один распространенный миф строительной акустики.

Если посмотреть, как делается звукоизоляция в студиях звукозаписи или кинотеатрах, то везде мы увидим конструкции с чередованием мягких звукопоглощающих и твердых звукоотражающих материалов. Законы физики везде одинаковы, поэтому для звукоизоляции квартир используют тот же принцип многослойного сэндвича, пусть и с меньшей толщиной.

Было бы чудесно если бы шум устранялся звукоизолирующей штукатуркой, но факт остается фактом – никакая тонкая звукоизоляция (пусть дорогая и зарубежного производства) не устранит шум от соседей. Не ведитесь на маркетинг и желание продавцов заработать на Вас!

4. Использование автомобильной шумоизоляции в квартирах.

Это заблуждение схоже с предыдущим мифом о тонких конструкциях. Обычно приводится аргумент: “В машинах-то работает!”. Действительно, материалы для шумоизоляции автомобилей довольно тонкие (обычно толщина составляет всего несколько миллиметров) и на самом деле работают: в машинах становится заметно тише! Возникает большой соблазн использовать подобные материалы и для квартиры: звукоизоляции потолка, стен и пола.

Действительно, материалы для шумоизоляции автомобилей довольно тонкие (обычно толщина составляет всего несколько миллиметров) и на самом деле работают: в машинах становится заметно тише! Возникает большой соблазн использовать подобные материалы и для квартиры: звукоизоляции потолка, стен и пола.

Однако, то, что работает в машинах не будет работать в квартире. Причина простая: в автомобиле шум создает вибрирующий лист металла толщиной меньше миллиметра, а в квартире источником шума является массивная толстая стена или перекрытие толщиной 15–20 см (а то и больше).

И механизмы борьбы с шумом от тонкого листа металла и от толстой массивной стены в корне различны! Если в первом случае достаточно просто задемпфировать металл любой вязкой мембраной (масса и толщина которой в несколько раз превышают аналогичные параметры металла), то в квартирах звукоизоляцию реально увеличить только многослойными обшивками, а это определенная толщина.

5. Шумоизоляция натяжными потолками.

Многие надеются увеличить звукоизоляцию при помощи натяжных потолков. Простой монтаж и недорогая стоимость делает такой вариант весьма привлекательным для клиентов. Да и сами фирмы, занимающиеся монтажом, активно пропагандируют подобные решения, обещая серьезную звукоизоляцию.

На деле же звукоизоляция натяжным потолком – это распространенный миф! Снизить шум сверху при помощи натяжных потолков не получится! Более того натяжные потолки из винила могут даже ухудшить звукоизоляцию, поскольку над потолком образуется замкнутый объем воздуха который может резонировать, тем самым усиливая шум. Нечто подобное происходит в барабанах.

Звукоизоляция увеличится только если над натяжным потолком разместить профессиональные звукопоглощающие материалы, при этом сам натяжной потолок должен быть продуваемым: тканевым или акустическим с микроперфорацией.

В таком случае мы, во-первых, устраняем нежелательные резонансы над потолком (см. выше), а, во-вторых, получаем эффективный слой звукоизоляции, который приглушает гулкость комнаты и тем самым не дает звуку гулять по комнате, накапливаться и усиливаться. За счет того, что соседский шум быстрее затухает в комнате становится тише.

За счет того, что соседский шум быстрее затухает в комнате становится тише.

6. Шумоизоляция пола. Подложки под ламинат.

Нашим клиентам важно понимать, что не существует материалов, которые можно положить непосредственно под ламинат и добиться при этом хоть какого-либо увеличения звукоизоляции. Это распространенный миф, за который цепляются люди, в надежде улучшить звукоизоляцию “малой кровью”. Более подробное разоблачение мифа и конкретные действия по звукоизоляции пола тут.

7. Звукоизоляция ковром.

Звукоизоляция ковром на стене еще один излюбленный миф людей в нашей стране. Все помнят ковры, висящее на стене у дедушек и бабушек. Ковер на стене выступал в качестве украшения комнаты, наподобие картины. Ковры показывали достаток и богатство в доме, передавались по наследству. Также ковер помогал сэкономить на дефицитных в прошлом обоях, за ковром их можно было не клеить обои и не обновлять их. Кстати, также было и с традиционной мебельной стенкой на всю стену. Мягкий ковер приятнее на ощупь по сравнению с масляной краской, широко используемой в то время.

Мягкий ковер приятнее на ощупь по сравнению с масляной краской, широко используемой в то время.

При всех достоинствах ковров их нельзя считать эффективной звукоизоляцией: голоса соседей не убрать ковром на стене, можно лишь немного приглушить их. Поскольку ковры ворсистые, они в определенной степени поглощают звук, но не очень эффективно и, в основном, на высоких частотах (которые и так проблемы не представляют). Опять таки что делать если сверху мешают, повесить ковер на потолок? Используя ковры можно снизить гулкость в комнате, убрать эхо. Этим приемом часто пользуются в студиях звукозаписи и даже в обычных квартирах для создания комфортной акустики.

7 распространенных мифов о звукоизоляцииСтройполимер

Лотки из-под яиц – отличный звукоизолятор! Вот вам только один из мифов о звукоизоляционных материалах. А ведь некоторые настойчиво обклеивают стены именно таким подручным материалом, используют пенопласт, совершенно бесполезный против звуковых волн, а под стяжку насыпают керамзит. Неудивительно, что эти схемы не работают.

Неудивительно, что эти схемы не работают.

Рассмотрим наиболее распространенные мифы, которые мешают многим сделать жилье комфортным и избавиться, наконец, от досадного шума.

А вы помните такую «звукоизоляцию»?

Миф 1. Звукоизоляция и теплоизоляция – это одно и то же

Вовсе нет! Из-за закрытой ячеистой структуры у утеплителей нет ни отражающих, ни поглощающих свойств. Ни жесткий пенопласт, ни вспененный полиэтилен, ни монтажная пена сами по себе не снижают уровень шума в помещении. К тому же они отлично передают вибрацию.

В сочетании с другими материалами разной плотности, обязательно в составе комплексных конструкций, они могут дать минимальный эффект звукопоглощения, и то при условии правильного использования. Но без мягких эластичных мембран они бесполезны.

Пенопласт – великолепный утеплитель. Он незначительно снижает уровень ударного шума –только под стяжкой в конструкции «плавающий пол». Но обратите внимание: слой пенопласта толщиной 4–5 см дает такой же эффект, что и звукоизоляционные материалы толщиной 3–5 мм. Так стоит ли игра свеч?

Так стоит ли игра свеч?

Пенопласт, наклеенный на стены и потолки, а сверху покрытый штукатуркой, отрицательно сказывается на звукоизоляционных свойствах конструкции! Жесткий, неупругий материал выступает отличным резонатором. Пенопласт не снизит уровень шума – скорее, вы получите обратный результат.

Утеплитель пенопласт в составе конструкции звукоизоляции может свести на нет все ваши усилия

Миф 2. Один и тот же материал защитит от всех видов шума

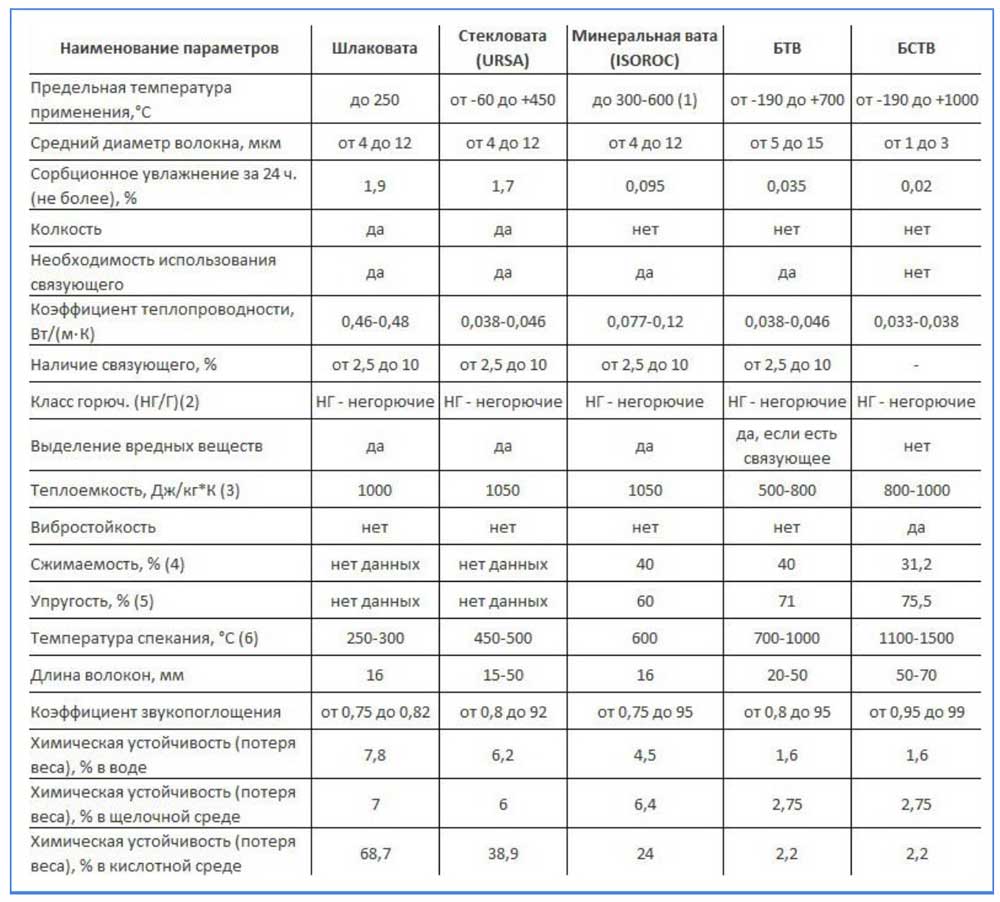

С ударным и воздушным шумом нужно бороться по-разному. Пресловутая минеральная вата, к примеру, поглощает только часть воздушного шума, а против ударного – бесполезна. Поэтому ее нужно комбинировать с минеральными мембранами Липлент, например Липлент Зи, которые дополнят звукоизоляционную конструкцию и остановят распространение структурных шумов.

Миф 3. Избавиться от шума можно с помощью одного тонкого звукоизолирующего слоя, например штукатурки

Зачем выстраивать многослойные конструкции, если можно наклеить одну суперэффективную тонкую мембрану или оштукатурить стену? Если бы все было так просто! Пока не придумали материала, который бы полностью избавлял от ударного и воздушного шума.

Неспроста в студиях звукозаписи и кинотеатрах по-прежнему монтируют конструкции, которые сочетают мягкие звукопоглощающие и твердые звукоотражающие материалы. Один слой не способен решить проблему. Звукоизолирующие качества штукатурки проявляются только в составе многослойных конструкций, в которых чередуются тяжелые и легкие материалы.

Сколько стену ни штукатурь, тише в комнате не станет

Миф 4. Минеральная вата – отличный звукоизолирующий материал

Если бы! На самом деле минеральная вата сама по себе неэффективна в качестве звукоизолятора. Она лишь частично поглощает звуковые волны. Поэтому минвата работает только в сочетании со звукоизолирующими материалами, поглощающими остальной шум. Да и стоит ли говорить об эффективности, если речь идет о смешных 3–6 дБ?

Миф 5. Подложка под ламинат из вспененного полиэтилена – хороший звукоизолятор

Не верьте продавцам в строительных магазинах, которые приписывают таким подложкам звукоизолирующие свойства. На самом деле вспененный полиэтилен – это всего лишь прокладочный материал. Максимум, чего от него можно ожидать, – устранение скрипов, но никак не поглощение или отталкивание звуковых волн. С этой целью стоит использовать трехслойный рулонный материал Липлент ПС, или полиэфирное полотно.

На самом деле вспененный полиэтилен – это всего лишь прокладочный материал. Максимум, чего от него можно ожидать, – устранение скрипов, но никак не поглощение или отталкивание звуковых волн. С этой целью стоит использовать трехслойный рулонный материал Липлент ПС, или полиэфирное полотно.

Липлент ПС подходит в качестве подложки под ламинат гораздо лучше, чем вспененный полиэтилен

Миф 6. Звукоизоляционные материалы слишком толстые – помещение уменьшится

Толщина звукоизоляционных материалов – несколько миллиметров. Пространство в помещении забирают не мембраны, а комплексные конструкции из металлического каркаса и гипсокартона. Их толщина – от 4 см. Насколько приемлем для вашей комнаты такой вариант, решайте сами! Но это все равно в разы тоньше, чем каменная или кирпичная кладка.

Толстая каменная стена в качестве звукоизоляции заберет гораздо больше пространства, чем каркасная конструкция

Миф 7. Хорошую звукоизоляцию можно сделать дешево

Можно, конечно, попытаться улучшить акустический фон в помещении с помощью лотков от яиц или дешевого пенопласта. Но, поверьте, результат вас порадует лишь в одном случае: если ваши шумные соседи съедут и за стенами воцарится мертвая тишина.

Но, поверьте, результат вас порадует лишь в одном случае: если ваши шумные соседи съедут и за стенами воцарится мертвая тишина.

Хорошая звукоизоляция – это комплексная звукоизоляция. Снизить уровень шума в помещении до комфортного можно только с помощью конструкции, сочетающей тяжелые и легкие материалы разной плотности. Это недешево, но стоит ли экономить на собственном комфорте?

Пеноплекс звукоизоляционные свойства

Звукоизоляция пеноплексом: отзывы, стен, пола

О звукоизоляции люди, как правило, не слишком часто задумываются во время строительства дома. И действительно, при проведении таких сложных процессов и так есть на что обратить внимание.

Пол, что защищен от шумовых нагрузок путем изоляции пеноплексом

Но если построенный дом или обжитая квартира будет плохо защищен от посторонних шумов, то тут уже проблема звукоизоляции встанет на первое место. Согласитесь, вряд ли кому-то будет приятно проживать в доме, где постоянно слышны звуки с улицы или от соседей. Мы также рекомендуем выполнить монтаж сайдинга с утеплителем.

Мы также рекомендуем выполнить монтаж сайдинга с утеплителем.

1 Назначение и особенности

Звукоизоляция делается с помощью дополнительных материалов, которые способны гасить шумы от внешних раздражителей. Эти материалы используются, как утеплительные, то есть их настилают на определенную плоскость, а затем обвязывают штукатурным раствором или отделкой.

Таким образом, обрабатываемая конструкция получает специальную защиту от шумов, а она ей бывает очень даже необходима. Особенно серьезно проблема дополнительной звукоизоляции встает в панельных домах из тонкого бетона.

Собирали такие дома еще очень давно. Некоторым на сегодняшний момент уже больше 60-80 лет. Как вы сами понимаете, в тот период на улице не было столько автомобилей, шумов и раздражителей. А потому и строили дома без учета этих параметров.

При постройке использовалась сборная бетонная плита, которую монтировали в правильном положении используя клей для пеноплекса. Из плит собирали основание стен, пола, потолков и т. д.

д.

Согласимся, что такая технология сборки действительно позволяла работать очень быстро и возводить многоэтажные строения в считаные месяцы. Но и результат сейчас порадует далеко не каждого.

Тонкая стена из бетонной плиты гасить внешние шумы просто не способна. Наоборот, по законам физики она, будучи жестким объектом, способна передавать их в полной мере. А если вы еще и живете возле крупной магистрали, производства или других источников шума, то вопрос звукоизоляции квартиры встанет для вас крайне остро.

Выполняется шумоизоляция разными материалами вкупе с пеноплексом для пола. Основная их задача – подавление шумов мощностью до 60 децибел. Раньше для таких целей постоянно использовалась минвата.

Пеноплекс используется для звукоизоляции

Минвата – это прекрасный утеплитель из базальтовых волокон. Минвата имеет низкую теплопроводность и отличные возможности по осуществлению шумоизоляции. Однако отметим, что стоит минвата довольно дорого.

Минераловатная плита считается самым дорогим утеплителем, который только можно встретить на строительном рынке. Хотя она и обладает неплохими показателями по шумоизоляции, но использовать ее только для этих целей не всегда разумно.

Хотя она и обладает неплохими показателями по шумоизоляции, но использовать ее только для этих целей не всегда разумно.

Из приемлемых вариантов также остается возможность использовать пенополистирол. Однако стандартным пенопластом можно только эффективно утеплять стены.

Для шумоизоляции стен и пола пенопласт и пеноплекс для утепления стен подойдет не лучшим образом. Особенно если мы говорим о шумоизоляции пола в деревянных домах. Здесь от пенополистирола будет мало толку. Совсем другой результат дает использование экструдированного пенополистирола, который называют пеноплексом.

Экструдированный пенополистирол – это пенопласт, что подвергся переработке в специальных плавильных печах с высоким давлением. Эти механизмы еще называют экструдерами. На выходе получается очень плотный пенополистирол.

В отличие от обычного пенополистирола из шариков, этот материал является цельным. Пеноплекс состоит из маленьких воздушных ячеек диаметром до 1 мм.

Ячейки образуют прочную плиту, которую очень сложно разрушить или даже сломать. Она прекрасно гасит все нагрузки, по коэффициенту теплопроводности может даже посоревноваться с минватой.

Она прекрасно гасит все нагрузки, по коэффициенту теплопроводности может даже посоревноваться с минватой.

Впрочем, и по степени звукоизоляции пеноплекс с минватой находится на примерно одинаковых позициях. Конечно, минвата все же лучше гасит шумы, но разница там минимальна, а работать с пеноплексом намного удобнее. Лучше всего выбирать утепление Пеноплексом Комфорт. к меню ↑

2 Процесс звукоизоляции конструкций

Как мы уже разобрались выше, для звукоизоляции квартиры или дома выгоднее всего использовать пеноплекс. Из обычного пенопласта звукоизолирующие материалы получаются крайне нестабильные, а минвата обходится слишком дорого, чтобы использовать ее для столь изолированных целей.

Плиты экструдированного пенополистирола

Остается только экструдированный пенополистирол. Основный тип, в котором экструдированный пенополистирол производят – это плита средних размеров.

В глаза бросается только то, что плита эта может иметь крайне низкую толщину, на уровне 2-3 см. Это объясняется прекрасными тепло- и звукоизоляционными характеристиками экструдированного пенополистирола.

Это объясняется прекрасными тепло- и звукоизоляционными характеристиками экструдированного пенополистирола.

В обычных условиях для защиты стен или пола в доме достаточно применять плиты экструдированного пенополистирола толщиной до 5 см. Если учесть, что остальные материалы в большинстве случаев укладываются в несколько слоев и общая толщина изоляции может доходить до 15 см, то это просто прекрасный показатель.

Рассмотрим теперь основные технологии звукоизоляции конструкцией в квартире или доме. Чаще всего подобные материалы используются для звукоизоляции:

к меню ↑

2.1 Особенностия звукоизоляция стен

Использование экструдированного пенополистирола для звукоизоляции стен оправдано полностью. Причем пеноплексом защищать стены получается лучше, чем минватой или другими подобными материалами.

А все потому что крайне низкая толщина плиты позволяет свести к минимуму потери объема, если речь идет о внутренней защите стен.

Только представьте себе толщину защитного слоя, если бы в работе использовалась минвата. В таком случае к общей толщине несущих стен добавилось бы 10-15 лишних сантиметров. А это уже существенное уменьшение пространства в квартире.

В таком случае к общей толщине несущих стен добавилось бы 10-15 лишних сантиметров. А это уже существенное уменьшение пространства в квартире.

Оборудовать звукоизоляцию стен с теплоизоляцией из пеноплекса можно как внутри, так и снаружи. Если пользуетесь пенопластом экструдированного типа, то разницы здесь нет никакой, так как он не реагирует на внешние воздействия, не промокает и не выгорает на солнце. Ударов такой материал тоже не боится.

Укладка плит пеноплекса для шумоизоляции стен

Если вы житель квартиры, то тут вопрос звукоизоляции стен станет более остро. И решить что лучше, будет не так просто. С одной стороны, внутреннюю защиту вам сделать гораздо проще. Но это все равно уменьшит объем помещения, хоть и не столь значительно.

С другой же, наружная обработка таких проблем не представляет, зато здесь уже придется потратить намного больше денег. Так как придется заказывать специалистов, что умеют работать на высоте. Они сделают работу лучше, качественнее и быстрее, но потребуют за это солидную сумму.

Плюс отметим, что наружная отделка многоквартирных домов может проходить только после получения согласования в государственных строительных организациях. А это тоже не очень приятный и быстрый процесс. Какой вариант лучше – решать вам. к меню ↑

2.2 Технология изоляции стен

Технология использования экструдированного пенополистирола для внутренней звукоизоляции стен может быть описана довольно коротко. Все что вам нужно – это отделать стены пеноплексом, а затем оштукатурить их. В большинстве случаев не понадобится даже сборка каркаса.

Этапы работы:

- Подготавливаем поверхность.

- Нарезаем пеноплекс.

- Размечаем установку плит.

- Монтируем материалы в определенном порядке. Плиты крепим на раствор с клеевым основанием.

- После застывания раствора дополнительно закрепляем экструдированный пенополистирол тарельчатыми дюбелями.

- Проклеиваем стыки плит алюминиевым скотчем. При крупных расхождениях используем монтажную пену.

- Оштукатуриванием пеноплекс с помощью сетки или используем другие возможные варианты отделки.

Наружная отделка стен отличается тем, что здесь работать придется немного дольше. Сам процесс сложнее, а если вы собираетесь отделывать фасад квартиры, то лучше эти процессы доверить специалистам.

Звукоизолированные и утепленные стены балкона

Этапы работы:

- Тщательно подготавливаем основанием, убираем все неровности.

- Монтируем коньковые и отливные карнизы.

- При необходимости наносим на основание грунтовку.

- Монтируем экструдированный пенополистирол на стену, с помощью раствора. Процедура здесь практически повторяется.

- После застывания используем тарельчатые дюбеля.

- Заделываем стыки.

- Монтируем пароизоляционную пленку. С ее помощью плиты будут лучше гасить шумы.

- Отделываем фасад первым уровнем штукатурки с сеткой.

- Облицовываем фасад.

Как видим, ничего архисложного в этих процессах нет. Но поработать все равно придется. Какой вариант звукоизоляции лучше? На этот вопрос ответить не так просто. Надо оценивать общую ситуацию.

Надо оценивать общую ситуацию.

В некоторых случаях удобнее будет защититься с помощью внутренней изоляции. Но такое допустимо, если вам нужно погасить среднего уровня шумы.

Если же звуковая нагрузка на полость стен идет с повышенным уровнем, то придется заниматься наружной отделкой. От нее эффект больше, но и стоит она на порядок дороже. к меню ↑

2.3 Звукоизоляция пола и потолков

Звукоизоляция пола – еще один способ погасить шумы. Обустройство пола пенопластом экструдированного типа стоит вести, если вы живете в коттедже и хотите избавиться от дискомфорта, который появляется на нижних этажах от шума во время хождения по перекрытиям.

Использование пеноплекса для защиты потолка

В таком случае отделав пол, вы получите возможность погасить большинство шумовых нагрузок, да еще и утеплить его, что тоже очень полезно. Если же вы жилец многоквартирного дома, то пеноплекс можно использовать для отделки потолка.

В подобных домах проблемы часто бывают как со стенами, так и с перекрытиями. Плиты там слишком слабые, чтобы гасить шумы. А если сосед сверху еще и не позаботился об установке качественного пола, то проблема только усугубиться.

Плиты там слишком слабые, чтобы гасить шумы. А если сосед сверху еще и не позаботился об установке качественного пола, то проблема только усугубиться.

Решить ее можно только отделкой потолка. К таким действиям прибегают не так часто, как к отделке пола экструдированным пенополистиролом, но и они дадут свой эффект. А большего и не требуется. к меню ↑

2.4 Технология шумоизоляции

При отделке пола вам наверняка придется создать каркас, который будет выступать своего рода ребром жесткости. Каркас чаще всего создают из деревянных брусков. Щели между элементами каркаса и пенопластом заливают монтажной пеной, а затем проклеивают скотчем.

Этапы работы:

- Очищаем поверхность, подготавливаем все материалы

- Монтируем элементы каркаса, крепим их к полу

- Устанавливаем плиты внутрь каркаса.

- Заделываем стыки.

- При необходимости используем дюбеля.

- Настилаем поверх каркаса доски, плиты или другое основание под финишное покрытие.

- Монтируем финишное покрытие пола.

С потолками, как уже упоминалось выше, работать стоит, если вам надоели топающие наверху соседи. Особенно если активной деятельностью они предпочитают заниматься во время вашего отдыха или сна.

С потолками работать немного проще, так как на них не приходятся постоянные нагрузки.

Этапы работы:

- Очищаем поверхность потолка и грунтуем ее.

- Монтируем плиты пеноплекса на раствор.

- Крепим их дюбелями.

- Заделываем стыки пеной и скотчем.

- Наносим основной слой штукатурки или шпаклевки.

- Выполняем финишную отделку.

к меню ↑

2.5 Отзывы о звукоизоляции из пенополистирола

Плиты пеноплекса, вблизи

Теперь рассмотрим отзывы о пеноплексе, как о звукоизоляционном материале. Оценивать отзывы – это хорошая практика. Ведь только мнения других людей помогут вам составить действительно полную картину и сделать выбор правильно.

Алексей, 47 лет, г. Харьков:

Использовали экструдированный пенополистирол для звукоизоляции стен в квартире. После завершения работы результатом остался полностью доволен. Наконец-то в моей квартире настала тишина и покой. Удивлен, что для эффективной шумоизоляции хватило плиты толщиной всего в 5 см.

После завершения работы результатом остался полностью доволен. Наконец-то в моей квартире настала тишина и покой. Удивлен, что для эффективной шумоизоляции хватило плиты толщиной всего в 5 см.

Павел, 25 лет, г. Мурманск:

Для меня было довольно рискованно использовать пеноплекс в качестве звукоизоляции. Имелся уже негативный опыт с обычным пенопластом. Он со своей задачей хоть и справился, но не полностью.

Затем посмотрел восторженные отзывы в интернете и решил все-таки попробовать. Скажу я вам, что разница просто огромная. Пеноплекс действительно гасит шумы, да еще как. Всем рекомендую.

к меню ↑

2.6 Обустройство шумоизоляции из пеноплекса (видео)

Шумоизоляция пенополистиролом стен в квартире или доме: как выполнить звукоизоляцию своими руками пеноплексом?

Характеристика пеноплекса. Звукоизоляционный материал пенополистирол, так ли это? Монтаж на потолок и стены. Тонкости отделки поверхности. Отрицательные стороны звукоизоляционного материала.

Пеноплекс для звукоизоляции стен

Звукоизоляция стен в помещении одна из главных задач.

Особенно в центре города, где постоянный шум транспорта, ремонтных работ и соседей мешает отдохнуть после рабочего дня.

Пеноплекс для звукоизоляции стен применяют сравнительно недавно. Он показал себя как отличный утеплитель и шумоизолятор.

Характеристики и свойства материала

Это экструдированный пенополистирол. Состав — шарики, наполненные воздухом, которые гасят звуковые колебания. Применение – это температурный режим помещения.

Отрицательные и положительные свойства материала:

- звукоизоляционные показатели – 23-41 Дб – хороший показатель;

- коэффициент теплопроводности 0.031-0.032 Вт/(Мх0К) – практически не пропускает тепло;

- водопоглощение за сутки 0.4% — не поглощает в себя влагу;

- предел прочности при изгибе 0.25-04 Мпа – прочный материал;

- категория стойкости к огню Г3,4 – слабогорючий;

- лёгкий монтаж материала;

- срок годности 20-50 лет, зависит от места монтажа и влияющих на него факторов;

- не подвержен агрессивной среде – многие строительные материалы не разрушают структуру пеноплекса.

Недостаток — монтаж на высоте. Требуется приглашать бригаду мастеров с оборудованием.

Поможет ли для звукоизоляции стен и потолка

Изначально пенополистирол применяли при ремонте и возведении фундамента. Основа здания была ограждена от попадания влаги и промерзания.

После пеноплекс стали монтировать как утеплитель фасадов зданий, балконов, мансард. Сейчас же материал применяют и как шумопоглощающий, благодаря его характеристикам.

Сфера применения материала:

- Утепление дач и загородных домов, коттеджей.

- Утепление балконов и звукоизоляция квартир.

- Применение на заводах и в гостиницах, церквях.

Звукоизоляцию производят различными методами с применением разных материалов. Пеноплекс имеет хорошие характеристики для создания тишины в помещении.

Как отделать стены и потолок самостоятельно

Для того чтобы в комнате было тепло и тихо необходимо сделать звукоизоляцию пенополистиролом 3-4 см толщины. Если это несущие стены, выходящие на улицу, толщину необходимо увеличить до 15 см. Также тишина в помещении зависит и от материала стен – кирпич, бетон, плита.

Если это несущие стены, выходящие на улицу, толщину необходимо увеличить до 15 см. Также тишина в помещении зависит и от материала стен – кирпич, бетон, плита.

Для самостоятельной отделки пеноплексом необходимо выполнить поэтапно ряд действий.

Что потребуется

Перед началом работы нужны будут инструменты:

- строительный нож и набор лезвий;

- емкость для клеевого раствора и строительный миксер;

- перфоратор;

- уровень;

- молоток.

Из материалов надо приобрести:

- дюбель-гвозди;

- пеноплекс;

- клеевая смесь для кладки плитки;

- грунтовка;

- монтажная пена;

- крепежные элементы (грибки).

После того как будет подготовлен материал и собран инструмент приступают к работе.

Ход работ

Монтаж материала на потолок. Это делают в том случае, если нужно оградить помещение от звуков сверху. На потолок материал крепят при помощи клеевого раствора.

- Поверхность очистить от пыли, побелки, предыдущего покрытия.

Покрыть грунтовкой.

Покрыть грунтовкой. - С помощью миксера замешать раствор.

- Плиты приклеить к потолку. Для этого клей наносят тонким сплошным слоем на всю поверхность пеноплекса.

- Сверху плиты закрепляют саморезами. Каждую крепят по углам шурупами для прочной фиксации.

- После высыхания клеевого раствора стыки заделывают монтажной пеной.

- Спустя 24 часа излишки пены срезают. Наносят слой штукатурки согласно правилам.

- После высыхания поверхность шпаклюется.

- После высыхания очередного слоя, потолок покрывают грунтовкой и наносят финишное покрытие.

Финишным покрытием служит покраска, оклейка обоями, нанесение декоративной штукатурки.

Порядок работ для звукоизоляции стен:

- Подготовительный процесс. Стены очищают (пыль, паутина, старые покрытия ), грунтуют.

- Замешивают клеевой раствор в чистой емкости, согласно инструкции на упаковке.

- Каждую плиту фиксируют на стене при помощи клеевого раствора и крепежных элементов.

- После высыхания клея, стыки между плитами заполняют монтажной пеной.

После застывания пены, излишки обрезают. Поверхность покрывают штукатуркой и шпатлевкой.

Отделка

После высыхания клеевого раствора и монтажной пены поверхность штукатурят, прошпаклюют.

Штукатурные работы состоят из таких этапов:

- подготовка;

- армирование;

- нанесение слоев.

Каждый этап важен для прочной и ровной поверхности.

Подготовительный процесс включает в себя подготовку инструментов и приобретение необходимых материалов:

- Штукатурка. Можно приобрести смесь на основе гипса, но есть составы для пенополистирола.

- Грунтовка глубокого проникновения.

- Армирующая сетка из стекловолокна.

- Шпатели с различной шириной лопатки.

- Металлические уголки.

Нужно осмотреть поверхность. Если надо – подрезать пену для ровности поверхности.

Следующий этап – армирование.

Фиксация сетки – важный этап работы. Если армирование проведено неправильно, штукатурка может потрескаться и отпасть. Для крепления сетки на пеноплекс нанесят слой штукатурной смеси, толщиной до 3 мм. На мокрый слой накладывают сетку таким образом, чтобы не было складок и в то же время она не была слишком натянута. После наложения её надо вдавить в смесь. Для этого используют шпатель.

Непосредственное нанесение штукатурки. Для этого нужен маячковый профиль. Его фиксируют на раствор. Расстояние между маяками 1 м. Оштукатуривание поверхности требует навыков и знаний.

После высыхания штукатурного слоя, поверхность обрабатывают грунтовкой. Это необходимо для лучшей адгезии с поверхностью.

Слой наносимой шпатлевки не должен превышать 2 мм. После высыхания проводят затирку и грунтовку.

На такую поверхность клеят обои, красят, облицуют плиткой, наносят жидкие обои, декоративную штукатурку.

Шумоизоляция пенополистиролом: недостатки метода

Для перечисления недостатков метода звукоизоляции пеноплексом, надо уточнить минусы материала.

Основным недостатком мастера считают процент возгорания. В огне пеноплекс выделяет ядовитый дым.

Пеноплекс не применяют как шумоизоляционный материал в деревянных домах и постройках. Материал не может выводить влагу от деревянной конструкции. Впоследствии на дереве появляется грибок, дерево не «дышит».

Шумоизоляция пеноплексом хуже гасит ударный шум. Это ремонтные и реставрационные работы, стройка. Меньший процент гашения звуков от соседей, в этом минус.

А также минус — требуется мастерство и время.

Пеноплекс – уникальный строительный материал, совмещающий в себе несколько функций:

- теплоизоляция – экономия на электроэнергии, оплата отопления;

- звукоизоляция – комфортный отдых после рабочего дня;

- ровная поверхность – даже проводя работы оштукатуривания и шпатлевания не нужно тратить время на выравнивание.

Минусы материала незначительные, мастера при монтаже не упоминают о пожарной безопасности или же не делают акцент на том, что пеноплекс сделает помещение полностью тихим.

Полезное видео

Звукоизоляция пеноплексом: преимущества и тонкости монтажа

Пеноплекс является довольно распространенным на сегодня материалом, несмотря на то, что он сравнительно недавно начал использоваться в шумоизоляции. Данный материал занял достойное место среди большого количества конкурентов. Его главная особенность заключается в невысокой стоимости, которая сопровождается отличными характеристиками. При этом материал замечательно справляется с воздействием внешних факторов.

Если вы решили использовать для звукоизоляции пеноплекс, то вы можете рассчитывать не только на то, что он защитит вас от шума, но и от воздействия холода. Данный материал впервые был использован в США примерно полвека назад. Полистирольные гранулы под воздействием температуры и определенного давления начинают вспениваться. Визуально данный материал похож на взбитые сливки.

Изготавливается данная шумоизоляция посредством экструзивного метода, благодаря чему он характеризуется наличием маленьких пор. Диаметр ячеек находится в интервале 0,1-0,2 миллиметра. Они равномерно располагаются по всей структуре.

Если использовать пеноплекс в шумоизоляции, то он способен обеспечить существенную прочность покрытию. Данное качество обуславливается множеством положительных характеристик.

Существует большое количество плюсов рассматриваемого материала. Потребители его ценят в первую очередь за то, что он отлично отталкивает воду. Это одна из важных его положительных характеристик. Ценность этого свойства обуславливается тем, что подобные материалы очень часто используются в условиях, характеризующийся чрезмерной влажностью и температурными колебаниями, которые приводят к возникновению конденсата.

Важно учесть, что требуется скрыть открытые срезы материала, поскольку они отличаются способностью поглощать влагу из закрытых ячеек. В качестве основных достоинств следует выделить следующие качества:

- Теплопроводность. Данный материал характеризуется низкой степенью теплопроводности. Благодаря этому свойству в сочетании со способностью отторгать влагу пеноплекс может быть использован на любом объекте. Закреплять его можно не только на стенах, но и в чердачных, а также подвальных помещениях.

- Незначительная паропроницаемость. Пеноплекс замечательно задерживает пар, из-за чего его сравнивают с рубероидом. Рассматриваемый материал может быть использован в течение продолжительного времени. При использовании он будет противостоять различным внешним агрессивным факторам. Плиты могут пережить огромное количество циклов замораживания и оттаивания, при этом сохраняя свои первоначальные свойства. Многие производители говорят о том, что пеноплекс способен эксплуатироваться около 50 лет. Если осуществить правильное крепление данного материала, то период эксплуатации может быть даже продлен.

- Прочность и другие свойства. Шумоизолирующий материал пеноплекс характеризуется хорошей прочностью. Это свидетельствует о том, что он способен выдерживать интенсивные нагрузки и высокое давление. Данное качество обусловлено тем, что в основе пеноплекса имеются небольшие пузырьки, которые препятствуют его сжатию. Использование плит характеризуется простотой. При необходимости их запросто можно разрезать, при этом материал не будет крошиться. Для осуществления этой процедуры можно использовать обычный нож.

Работа с пеноплексом может быть осуществлена в любую погоду, поскольку это не скажется на её качестве. Среди особых свойств данного материала следует выделить его экологическую чистоту и безопасность для человека. Он сочетается с различными материалами, поскольку не вступает с ними в реакцию.

Использование пеноплекса в качестве шумоизоляции позволяет существенно снизить количество проницаемого в помещение шума. Потребители этого материала утверждают, что после проведения данной звукоизоляции в помещении стало значительно тише и теплее. Стоимость материала доступная, что является дополнительным достоинством. Замечательно проявляет себя в жилых помещениях в звукоизоляции потолка. Определённым плюсом является то, что для работы с пеноплексом необязательно иметь определенные навыки в данной области. Следовательно, шумоизоляцию вы можете произвести самостоятельно, даже при натяжном потолке.

Звукоизоляционные свойства материала имеют только положительные отзывы.

Требуется комплексно подходить к снижению шума в квартире, соблюдая определенные правила выполнения процедуры звукоизоляции. Следует совершить несколько последовательных действий:

- Чтобы осуществлять шумоизоляцию полов, рекомендуется использовать экструдированный пенополистирол с определённой прочностью на сжатие, поскольку эта поверхность будет постоянно подвергаться интенсивным нагрузкам и механическому воздействию.

- Выполнять звукоизоляцию стен можно несколькими способами. Данная процедура может быть осуществлена внутри либо снаружи помещения.

- Изоляция потолка посредством использования плит утеплителя используется тогда, когда нельзя выполнить монтаж подвесного варианта.

Пеноплекс замечательно подходит для организации звукозащиты. У потребителя имеется возможность приобрести материал различной толщины. Пеноплекс может быть надежно закреплен на изолируемых поверхностях, характеризуется высокой прочностью и устойчивостью к механическим воздействиям, благодаря чему он способен выдерживать нагрузку в 400 килограмм. Данное свойство делает этот шумоизолирующий материал незаменимым в отделке полов.

Использование пеноплекса в шумоизоляции стен совмещается с теплоизоляцией. Что касается наружного метода, здесь происходит облицовка стен вентилируемым фасадом. В данном случае работу лучше доверить специалистам. Внутреннюю изоляцию вы можете сделать своими руками. Она осуществляется в несколько этапов:

- осуществляется нарезка материала;

- выполняется разметка стен под монтаж плит;

- посредством использования клеевого раствора осуществляется наклеивание плит пеноплекса;

- используются тарельчатые дюбели для того, чтобы закрепить плиты;

- на стыке плит наносится алюминиевый скотч, здесь же можно использовать монтажную пену;

- поверхность плит должна быть оштукатурена;

- завершающие отделочные работы стен.

Важно отметить, что внешняя звукоизоляция характеризуется большей эффективностью, однако затраты на неё высокие.

Если вы планируете осуществлять укладку пеноплекса на старой квартире, то необходимо будет вскрыть старый деревянный пол и осуществить демонтаж лаг. Если ваша квартира располагается на первом этаже, то под полом наверняка имеется утеплительная подушка из стекловаты, которую также необходимо убрать. Лишь после этих подготовительных работ можно приступать к укладке шумоизолирующего материала.

Все щели обязательно должны быть заделаны монтажной пеной и проклеены скотчем.

Стадии выполнения работы следующие:

- подготавливаем поверхность и материал;

- монтируем каркас таким образом, чтобы ячейки имели тот же размер, что и плита;

- монтируем плиты;

- заделываем стыки;

- на поверхность каркаса устанавливаем фанеру либо иное основание;

- производим установку финишного настила на пол.

Звукоизоляция потолка может потребоваться, если соседи сверху досаждают вам топотом. Поскольку на потолок нет нагрузки, свойственной полу, то материал можно посадить на клей. Порядок выполнения работы:

- требуется очистить потолок от старого покрытия и хорошо его загрунтовать;

- прикрепляем плиты на клеевой раствор и закрепляем их посредством дюбелей;

- стыки требуется заделать посредством монтажной пены;

- наносим слой штукатурки и дожидаемся ее высыхания;

- выполняется шпаклевка потолка и наносится финишное покрытие.

Важно, чтобы шумоизоляция в квартире была осуществлена качественно.

Посредством рассматриваемого звукоизолирующего материала вы сможете добиться требуемого результата. Пеноплекс – недорогой материал, благодаря которому вы сможете не только воспрепятствовать попаданию посторонних звуков в квартиру, но и не позволите соседям подслушать вашу личную жизнь.

О том, какой материал лучше использовать для шумоизоляции, смотрите в видео ниже.

Пеноплекс звукоизоляция потолка — совместимы ли эти понятия?

2 788

Жители современных городов находятся в состоянии стресса, так как темп жизни очень высокий. И конечно придя домой хочется побыть в тишине и комфортной спокойной обстановке. При этом нужно максимально выспаться, дать своему организму отдохнуть перед следующим трудовым днем.

И, кажется помешать этому ничего не может, при налаженном быте. Но есть соседи, которые могут нарушить вашу идиллию, так как звукоизоляция в современных домах оставляет желать лучшего.

Пеноплекс – двухфазный материал, состоящий из воздуха и пластика, что и дает ему непревзойденные звукоизоляционные свойства.

Характеристики материала

Звукоизоляция монтируется с помощью материала, который предназначен не только утеплить помещение, но и оградить вас от шумов из вне. Плиты пеноплекса нужно наклеить на плоскость, затем покрывают штукатурным слоем. Особенно это актуально в домах старой постройки из тонких бетонных плит.

У этого материала есть положительные характеристики, о которых нужно знать:

- Не проводит тепло. Средний показатель 0,027 – 0,031 Вт/м. это самый лучший показатель среди всех утеплителей. Преимущество материала в плотной структуре, наряду с теплопроводностью. Благодаря этому пноплекс можно монтировать без влагозащиты на фундаментах, чердаках и в подвалах.

- Огнестойкость. Характеристики этого показателя равняются категориям Г3 или Г4 – это умеренный уровень пожаростойкости, которые не поддерживает горение. Для пеноплекса рабочая температура равна -50 — +70 градусов. При действии открытого огня происходит плавление. Есть материал, который обрабатывают специальными химическими реагентами, вызывающими самозатухание. Эти качества говорят о пожаробезопасности.

- Влагостойкость. За 28 дней экструдированный пеноплекс поглощает всего 0,4% от всего объема жидкости. При этом влага может попасть в материал в местах срезов, и в верхние слои. Это позволяет говорить о том, что утеплитель не подвержен намоканию. Это очень актуально при наружных работах, и говорит о том, что можно применять материал для утепления фасадов и крыш зданий.

- Орошая упругость при сжатии. Показатель равен 25-35кг на кубометр, что является непревзойденным показателем среди подобных материалов. Пеноплекс, благодаря равномерно распределенным в нем микроскопических ячеек не меняется в размерах при повышенных нагрузках. Разломать его сложно, за исключением плит в 2 сантиметра толщиной.

- Паронепроницаемость. Этот показатель у материала равен слою рубероида в два сантиметра. Срок эксплуатации – 50 лет, но при надлежащем монтаже он может прослужить намного дольше.

- Экологичность. пенополиэстерол не содержит ядовитых веществ и обладает биостойкостью. Он не разлагается с течением времени, не гниет, не дает вредных испарений. При его производстве используется газ фреон, безопасный для человека. При пожаре, просто плавиться.

- Простота в монтаже. Режется плита ножом, небольшой удельный вес позволяет самостоятельно наклеивать материал на стены и потолок. При этом не нужно сооружать каркас. Мутировать можно в любую погоду. Произвести шумоизоляцию пеноплексом может один человек

- Не подвергается воздействию агрессивной среды. Пеноплекс не дает реакции с большинством строительных препаратов, например, щелочи, кислоты органического и неорганического происхождения, аммиак, раствор солей, вододисперсионные краски, известь, спирт и масла.

Бензин, формальдегид, и масляные краски, являются исключением.

- Высокие звукоизоляционные данные.

Исходя из последнего пункта, можно судить, что пеноплекс для шумоизоляции самый подходящий материал.

Пеноплекс – область применения

Сфера применения, благодаря ценным положительным характеристикам, достаточно широкая. Он подходит для внутренней и наружной звукоизоляции и утепления:

- дач;

- квартир;

- коттеджей;

- заводов;

- гостиниц;

- церквей.

На начальном этапе строительства этот материал применяется для изоляции фундамента. Благодаря этому не нужно сильно углублять конструкцию, так как почва промерзает меньше. Фундамент получает дополнительную влагозащиту, что продлевает срок его службы.

В любом регионе пенополиэстерол применяют для изоляции балконов, крыш, стен, мансард, стен. Полиэстерол можно использовать даже в банях и саунах, благодаря малому водо- и паропоглощению. В подвалах можно положить плиты на гравийную поверхность, достаточно ее просто разровнять.

Стоит отметить: плиты продаются разной толщины от 2 сантиметров до 10, и выбрать можно исходя из потребностей и возможностей.

Монтаж пеноплекса — звукоизоляция

Для изоляции обычно применяют плитку толщиной 5 сантиметров, этого достаточно, чтобы защитить квартиру от лишних звуков из вне. Этот материал хорошо применим для звукоизоляции:

Особенности монтажа пенополиэстерола на потолок

Звукоизолирующий материал на потолок монтируется в том случае, если соседи сверху постоянно досаждают своим топаньем, тем более, если это происходит, когда вы отдыхаете.

На потолок нет такой нагрузки, как на остальные поверхности квартиры, так что материал можно просто посадить на клей.

Порядок работы

- очистить потолок от набела и старого покрытия, хорошо загрунтовать;

- наклеить плиты на раствор;

- закрепить дюбелями;

- стыки заделать монтажной пеной;

- нанести слой штукатурки, дать просохнуть;

- прошпаклевать, нанести финишное покрытие.

Если под рукой у вас не окажется раствора, то можно использовать монтажный клей, для крепления полиэстерола.

Звукоизоляция стен

Небольшая толщина плит, делает этот материал наиболее предпочтительным для изоляции стен, внутри квартиры, так как полезная площадь уменьшиться несущественно.

При звукоизоляции стен минеральной ватой, толщина слоя получится в пределах 15 см.

Внутреннюю защиту квартиры от шума сделать просто, при этом не нужно обладать специальными знаниями и навыками.

Из инструментов понадобиться:

- нож канцелярский;

- миксер, для замеса раствора;

- перфоратор;

- дюбель гвозди.

При звукоизоляции поверхности стен не нужно монтировать каркас, достаточно приклеить плиты, закрепить их для надежности дюбель гвоздями и оштукатурить.

Этапы выполнения

- приготовить поверхность стен;

- приготовить пеноплекс;

- разметить установку материала;

- плиты закрепляем при помощи раствора клея для плитки, в определенном порядке;

- как только клей застынет, дополнительно закрепляем дюбелями;

- если в стыках есть большие щели – запениваем. Швы проклеить алюминиевым скотчем;

- для штукатурки используем стеклохолст.

Многие не понимают, как клеить обои на пеноплекс, но после оштукатуривания и нанесения финишного покрытия сделать это достаточно просто.

Шумоизоляция пола

Еще один хороший способ погасить ненужный шум от соседей. Кто не клал на пол толстый ковер, чтобы приглушить шум от соседей? Если же вы живете на первом этаже, то дополнительно вы сможете и утеплить пол, а в квартире на первом этаже это актуально.

Технология выполнения работ

Если вы собираетесь класть пеноплекс на пол в старой квартире, то придется вскрыть старый деревянный пол и демонтировать лаги.

В квартире находящейся на первом этаже под полом может находиться утеплительная подушка из стекловаты, ее нужно убрать. Только после таких подготовительных работ можно начинать ложить пенополиэстерол.

Перед укладкой нужно собрать деревянный каркас, для создания ребер жесткости. Все щели заделать монтажной пеной и проклеить скотчем.

Этапы:

- приготовить материалы и поверхность;

- смонтировать каркас, ячейки должны совпадать по размеру с плитами материала;

- установить плиты;

- заделать стыки;

- на поверхность каркаса монтируем фанеру, или другое основание;

- монтируем финишный настил на пол.

В заключении

Мы убедились, что применить пеноплекс для звукоизоляции достаточно просто и выгодно. Звать профессиональную бригаду строителей не нужно, а это существенно экономить средства. Кроме этого материал, доступный по цене, работать с ним легко, он имеет малый удельный вес, так что купить и привезти его домой можно даже на личном автомобиле.

Перед тем как приобретать пеноплекс, оцените уровень шума и откуда исходит основная его часть. Нередко бывают ситуации, когда владельцы квартир производят лишнюю работу, изолируя участки квартиры, которые в этом не нуждаются.

Не забывайте, что шум может проходить через трещины в стенах и розетки, которые в старых домах совмещены. Только грамотный подход к звукоизоляции помоет максимально эффективно избавиться от шума из вне. Поможет избежать лишних затрат.

Prev Post

Пароизоляция в бане, как правильно ее сделать?

Next Post

Подложка под обои, какую выбрать?

Источник: https://teplota.guru/shumoizolyatsiya/zvukoizolyatsiya-penopleks-kakimi-osobennostyami-obladaet.html

Звукоизоляция пеноплексом: отзывы, стен, пола

О звукоизоляции люди, как правило, не слишком часто задумываются во время строительства дома. И действительно, при проведении таких сложных процессов и так есть на что обратить внимание.

Пол, что защищен от шумовых нагрузок путем изоляции пеноплексом

Но если построенный дом или обжитая квартира будет плохо защищен от посторонних шумов, то тут уже проблема звукоизоляции встанет на первое место. Согласитесь, вряд ли кому-то будет приятно проживать в доме, где постоянно слышны звуки с улицы или от соседей. Мы также рекомендуем выполнить монтаж сайдинга с утеплителем.

1 Назначение и особенности

Звукоизоляция делается с помощью дополнительных материалов, которые способны гасить шумы от внешних раздражителей. Эти материалы используются, как утеплительные, то есть их настилают на определенную плоскость, а затем обвязывают штукатурным раствором или отделкой.

Таким образом, обрабатываемая конструкция получает специальную защиту от шумов, а она ей бывает очень даже необходима. Особенно серьезно проблема дополнительной звукоизоляции встает в панельных домах из тонкого бетона.

Собирали такие дома еще очень давно. Некоторым на сегодняшний момент уже больше 60-80 лет. Как вы сами понимаете, в тот период на улице не было столько автомобилей, шумов и раздражителей. А потому и строили дома без учета этих параметров.

При постройке использовалась сборная бетонная плита, которую монтировали в правильном положении используя клей для пеноплекса. Из плит собирали основание стен, пола, потолков и т.д.

Согласимся, что такая технология сборки действительно позволяла работать очень быстро и возводить многоэтажные строения в считаные месяцы. Но и результат сейчас порадует далеко не каждого.

Тонкая стена из бетонной плиты гасить внешние шумы просто не способна. Наоборот, по законам физики она, будучи жестким объектом, способна передавать их в полной мере. А если вы еще и живете возле крупной магистрали, производства или других источников шума, то вопрос звукоизоляции квартиры встанет для вас крайне остро.

Выполняется шумоизоляция разными материалами вкупе с пеноплексом для пола. Основная их задача – подавление шумов мощностью до 60 децибел. Раньше для таких целей постоянно использовалась минвата.

Пеноплекс используется для звукоизоляции

Минвата – это прекрасный утеплитель из базальтовых волокон. Минвата имеет низкую теплопроводность и отличные возможности по осуществлению шумоизоляции. Однако отметим, что стоит минвата довольно дорого.

Минераловатная плита считается самым дорогим утеплителем, который только можно встретить на строительном рынке. Хотя она и обладает неплохими показателями по шумоизоляции, но использовать ее только для этих целей не всегда разумно.

Из приемлемых вариантов также остается возможность использовать пенополистирол. Однако стандартным пенопластом можно только эффективно утеплять стены.

Для шумоизоляции стен и пола пенопласт и пеноплекс для утепления стен подойдет не лучшим образом. Особенно если мы говорим о шумоизоляции пола в деревянных домах. Здесь от пенополистирола будет мало толку. Совсем другой результат дает использование экструдированного пенополистирола, который называют пеноплексом.

Экструдированный пенополистирол – это пенопласт, что подвергся переработке в специальных плавильных печах с высоким давлением. Эти механизмы еще называют экструдерами. На выходе получается очень плотный пенополистирол.

В отличие от обычного пенополистирола из шариков, этот материал является цельным. Пеноплекс состоит из маленьких воздушных ячеек диаметром до 1 мм.

Ячейки образуют прочную плиту, которую очень сложно разрушить или даже сломать. Она прекрасно гасит все нагрузки, по коэффициенту теплопроводности может даже посоревноваться с минватой.

Впрочем, и по степени звукоизоляции пеноплекс с минватой находится на примерно одинаковых позициях. Конечно, минвата все же лучше гасит шумы, но разница там минимальна, а работать с пеноплексом намного удобнее. Лучше всего выбирать утепление Пеноплексом Комфорт.к меню ↑

2 Процесс звукоизоляции конструкций

Как мы уже разобрались выше, для звукоизоляции квартиры или дома выгоднее всего использовать пеноплекс. Из обычного пенопласта звукоизолирующие материалы получаются крайне нестабильные, а минвата обходится слишком дорого, чтобы использовать ее для столь изолированных целей.

Плиты экструдированного пенополистирола

Остается только экструдированный пенополистирол. Основный тип, в котором экструдированный пенополистирол производят – это плита средних размеров.

В глаза бросается только то, что плита эта может иметь крайне низкую толщину, на уровне 2-3 см. Это объясняется прекрасными тепло- и звукоизоляционными характеристиками экструдированного пенополистирола.

В обычных условиях для защиты стен или пола в доме достаточно применять плиты экструдированного пенополистирола толщиной до 5 см. Если учесть, что остальные материалы в большинстве случаев укладываются в несколько слоев и общая толщина изоляции может доходить до 15 см, то это просто прекрасный показатель.

Рассмотрим теперь основные технологии звукоизоляции конструкцией в квартире или доме. Чаще всего подобные материалы используются для звукоизоляции:

к меню ↑

2.1 Особенностия звукоизоляция стен

Использование экструдированного пенополистирола для звукоизоляции стен оправдано полностью. Причем пеноплексом защищать стены получается лучше, чем минватой или другими подобными материалами.

А все потому что крайне низкая толщина плиты позволяет свести к минимуму потери объема, если речь идет о внутренней защите стен.

Только представьте себе толщину защитного слоя, если бы в работе использовалась минвата. В таком случае к общей толщине несущих стен добавилось бы 10-15 лишних сантиметров. А это уже существенное уменьшение пространства в квартире.

Оборудовать звукоизоляцию стен с теплоизоляцией из пеноплекса можно как внутри, так и снаружи. Если пользуетесь пенопластом экструдированного типа, то разницы здесь нет никакой, так как он не реагирует на внешние воздействия, не промокает и не выгорает на солнце. Ударов такой материал тоже не боится.

Укладка плит пеноплекса для шумоизоляции стен

Если вы житель квартиры, то тут вопрос звукоизоляции стен станет более остро. И решить что лучше, будет не так просто. С одной стороны, внутреннюю защиту вам сделать гораздо проще. Но это все равно уменьшит объем помещения, хоть и не столь значительно.

С другой же, наружная обработка таких проблем не представляет, зато здесь уже придется потратить намного больше денег. Так как придется заказывать специалистов, что умеют работать на высоте. Они сделают работу лучше, качественнее и быстрее, но потребуют за это солидную сумму.

Плюс отметим, что наружная отделка многоквартирных домов может проходить только после получения согласования в государственных строительных организациях. А это тоже не очень приятный и быстрый процесс. Какой вариант лучше – решать вам.к меню ↑

2.2 Технология изоляции стен

Технология использования экструдированного пенополистирола для внутренней звукоизоляции стен может быть описана довольно коротко. Все что вам нужно – это отделать стены пеноплексом, а затем оштукатурить их. В большинстве случаев не понадобится даже сборка каркаса.

Этапы работы:

- Подготавливаем поверхность.

- Нарезаем пеноплекс.

- Размечаем установку плит.

- Монтируем материалы в определенном порядке. Плиты крепим на раствор с клеевым основанием.

- После застывания раствора дополнительно закрепляем экструдированный пенополистирол тарельчатыми дюбелями.

- Проклеиваем стыки плит алюминиевым скотчем. При крупных расхождениях используем монтажную пену.

- Оштукатуриванием пеноплекс с помощью сетки или используем другие возможные варианты отделки.

Наружная отделка стен отличается тем, что здесь работать придется немного дольше. Сам процесс сложнее, а если вы собираетесь отделывать фасад квартиры, то лучше эти процессы доверить специалистам.

Звукоизолированные и утепленные стены балкона

Этапы работы:

- Тщательно подготавливаем основанием, убираем все неровности.

- Монтируем коньковые и отливные карнизы.

- При необходимости наносим на основание грунтовку.

- Монтируем экструдированный пенополистирол на стену, с помощью раствора. Процедура здесь практически повторяется.

- После застывания используем тарельчатые дюбеля.

- Заделываем стыки.

- Монтируем пароизоляционную пленку. С ее помощью плиты будут лучше гасить шумы.

- Отделываем фасад первым уровнем штукатурки с сеткой.

- Облицовываем фасад.

Как видим, ничего архисложного в этих процессах нет. Но поработать все равно придется. Какой вариант звукоизоляции лучше? На этот вопрос ответить не так просто. Надо оценивать общую ситуацию.

В некоторых случаях удобнее будет защититься с помощью внутренней изоляции. Но такое допустимо, если вам нужно погасить среднего уровня шумы.

Если же звуковая нагрузка на полость стен идет с повышенным уровнем, то придется заниматься наружной отделкой. От нее эффект больше, но и стоит она на порядок дороже.к меню ↑

2.3 Звукоизоляция пола и потолков

Звукоизоляция пола – еще один способ погасить шумы. Обустройство пола пенопластом экструдированного типа стоит вести, если вы живете в коттедже и хотите избавиться от дискомфорта, который появляется на нижних этажах от шума во время хождения по перекрытиям.

Использование пеноплекса для защиты потолка

В таком случае отделав пол, вы получите возможность погасить большинство шумовых нагрузок, да еще и утеплить его, что тоже очень полезно. Если же вы жилец многоквартирного дома, то пеноплекс можно использовать для отделки потолка.

В подобных домах проблемы часто бывают как со стенами, так и с перекрытиями. Плиты там слишком слабые, чтобы гасить шумы. А если сосед сверху еще и не позаботился об установке качественного пола, то проблема только усугубиться.

Решить ее можно только отделкой потолка. К таким действиям прибегают не так часто, как к отделке пола экструдированным пенополистиролом, но и они дадут свой эффект. А большего и не требуется.к меню ↑

2.4 Технология шумоизоляции

При отделке пола вам наверняка придется создать каркас, который будет выступать своего рода ребром жесткости. Каркас чаще всего создают из деревянных брусков. Щели между элементами каркаса и пенопластом заливают монтажной пеной, а затем проклеивают скотчем.

Этапы работы:

- Очищаем поверхность, подготавливаем все материалы

- Монтируем элементы каркаса, крепим их к полу

- Устанавливаем плиты внутрь каркаса.

- Заделываем стыки.

- При необходимости используем дюбеля.

- Настилаем поверх каркаса доски, плиты или другое основание под финишное покрытие.

- Монтируем финишное покрытие пола.

С потолками, как уже упоминалось выше, работать стоит, если вам надоели топающие наверху соседи. Особенно если активной деятельностью они предпочитают заниматься во время вашего отдыха или сна.

С потолками работать немного проще, так как на них не приходятся постоянные нагрузки.

Этапы работы:

- Очищаем поверхность потолка и грунтуем ее.

- Монтируем плиты пеноплекса на раствор.

- Крепим их дюбелями.

- Заделываем стыки пеной и скотчем.

- Наносим основной слой штукатурки или шпаклевки.

- Выполняем финишную отделку.

к меню ↑

2.5 Отзывы о звукоизоляции из пенополистирола

Плиты пеноплекса, вблизи

Теперь рассмотрим отзывы о пеноплексе, как о звукоизоляционном материале. Оценивать отзывы – это хорошая практика. Ведь только мнения других людей помогут вам составить действительно полную картину и сделать выбор правильно.

Алексей, 47 лет, г. Харьков:

Использовали экструдированный пенополистирол для звукоизоляции стен в квартире. После завершения работы результатом остался полностью доволен. Наконец-то в моей квартире настала тишина и покой. Удивлен, что для эффективной шумоизоляции хватило плиты толщиной всего в 5 см.

Павел, 25 лет, г. Мурманск:

Для меня было довольно рискованно использовать пеноплекс в качестве звукоизоляции. Имелся уже негативный опыт с обычным пенопластом. Он со своей задачей хоть и справился, но не полностью.

Затем посмотрел восторженные отзывы в интернете и решил все-таки попробовать. Скажу я вам, что разница просто огромная. Пеноплекс действительно гасит шумы, да еще как. Всем рекомендую.

к меню ↑

2.6 Обустройство шумоизоляции из пеноплекса (видео)

Источник: http://UteplimVse.ru/vidy/penopleks/zvukoizolyacia.html

Современный человек предъявляет достаточно высокие требования к комфортности проживания. Бетонные стены, сквозь которые отчетливо слышно соседей уже никого не устраивают.

Решением может стать дополнительная шумоизоляция конструкций с помощью пеноплекса.

Что такое пеноплекс

Основное отличие пеноплекса от пенопласта заключается в технологии изготовления

Если разговаривать более грамотным языком, то стоит называть пеноплекс экструдированным пенополистиролом. Он очень похож на пенопласт, но лишен многих его недостатков.

Материал состоит из небольших стирольных шариков, наполненных воздухом. Именно эти пустоты гасят излишние звуковые колебания.

Кроме этого, пеноплекс значительно увеличивает теплотехнические свойства конструкции, обеспечивая комфортный температурный режим в помещении.

: название пеноплекс произошло от названия основного производителя и стало нарицательным, но этот материал производит не только компания «Пеноплэкс».

Плюсы и минусы материала

Для проведения звукоизоляционных мероприятий снаружи здания могут потребоваться услуги промышленных альпинистов

Экструдированный пенополистирол имеет следующие положительные характеристики:

- высокая степень звукоизоляции;

- хорошие теплоизоляционные свойства;

- устойчивость к влаге;

- не подверженность биологическому воздействию;

- достаточно высокая прочность;

- специальные добавки позволяют сделать некоторые виды пеноплекса слабогорючими, что повышает пожарную безопасность здания;

- технология утепления стен и перекрытий и их звукоизоляции достаточно проста;

- долгий срок эксплуатации;

- безопасность при использовании в помещениях с постоянным пребыванием человека.

Технические характеристики утеплителя пеноплекс позволили заслужить ему широкую популярность в области теплоизоляции и шумоизоляции. К негативным отзывам можно отнести его высокую цену, по сравнению с бюджетным пенопластом, и искусственное происхождения сырья для изготовления.

Теплоизоляция пола утеплителем пеноплекс

Обратите внимание: одной из особенностей пеноплекса являются требования к клеевому составу. Клей для пеноплекса не должен содержать растворителей (ацетон, алкоголь), которые приводят к повреждению материала.

Область применения

В многоквартирных домах особенно актуальна звукоизоляция внутренних конструкций для предотвращения проникновения шума из соседних квартир

Экструдированный пенополистирол может применяться в качестве звукоизоляции стен, полов, потолков. Кроме того он может быть использован в процессе утепления фасада дома пеноплексом, утепления лоджии, потолка и других работ внутри и снаружи помещения.

При защите от проникновения шума наружных стен, перекрытий над холодными подвалами и чердачных перекрытий следует помнить, что материал будет дополнительно играть роль теплозащиты.

Наиболее эффективно теплоизоляция работает при закреплении со стороны холодного воздуха, но возможно и утепление изнутри (подробную информацию о применении пеноплекса Вы можете прочитать здесь).

Это важно: для звукоизоляции пола потребуется материал повышенной прочности. Некоторые марки способны выдерживать нагрузку до 400 кг на квадратный метр. В жилых помещениях нормативная нагрузка на пол принимается по нормативным документам 150 кг на метр квадратный.

Необходимая толщина пеноплекса

Для более точного теплотехнического расчета можно воспользоваться специальной программой «Теремок». Она достаточно проста для понимания и имеется в свободном доступе в сети

Для достижения необходимого уровня шума в помещении достаточно использовать слой экструдированного пенополистирола толщиной 3-4 сантиметра.

При применении в конструкциях, контактирующих с холодным воздухом, это значение увеличивается до толщины, необходимой по требованиям теплотехники.

В большинстве регионов страны для чердачных и подвальных перекрытий достаточно слоя толщиной 100-150 мм. Толщина при теплоизоляции стен зависит от материала, из которого они изготовлены.

Бетон и кирпич имеют различные значения теплопроводности, а именно керамический кирпич теплее бетона примерно в 3-4 раза.

Технология звукоизоляции

Укладка материала может выполняться даже непрофессионалами, что значительно снижает стоимость работ

Работы проводятся в следующем порядке:

- Очистка рабочей поверхности.

- Выравнивание стен или перекрытий.

- Разметка поверхности по размерам плит материала.

- При необходимости нарезка пеноплекса.

- Закрепление звукоизоляции с помощью клеевого состава.

- При необходимости дополнительное крепление материала дюбелями.

- Заполнение стыков плит монтажной пеной или герметиком, заклеивание их с помощью клейкой алюминиевой ленты.

- Предварительная и финишная отделка поверхности.

Примите к сведению: при использовании в конструкции пола материал укладывается между лагами или поверх него заливается цементно-песчаная стяжка для обеспечения равномерного распределения нагрузки.

Пеноплекс в качестве шумоизоляции и теплозащиты является высокоэффективным материалом. Производителей экструдированного пенополистирола на рынке представлено достаточно много, что позволяет покупателям выбрать подходящий вариант.

Смотрите обзорное видео о шумоизоляции стен и потолка внутри квартиры:

Источник: https://6sotok-dom.com/materialy/shumoizolyatsiya-iz-penopleksa.html

Сегодня довольно распространен материал «Пеноплекс».

Шумоизоляция такого типа появилась на рынке сравнительно недавно, однако это не помешало ей обрести свое достойное место среди конкурентных материалов.

Одна из особенностей «Пеноплекса» выражена в незначительной стоимости наряду с выдающимися качественными характеристиками. Помимо прочего, материал отлично справляется с воздействием внешних факторов.

Основные особенности «Пеноплекса»

Если вы решили использовать «Пеноплекс», шумоизоляция этого типа станет гарантировать не только защиту от шума, но и от воздействия холода. Установка для экструдирования впервые появилась в Америке, а произошло это более полувека назад.

Под действием температуры и значительного давления полистироловые гранулы начинают вспениваться. В качестве катализатора данной операции выступает двуокись углерода, а также легкий фреон. По внешнему виду паста напоминает сливки, которые были тщательно взбиты миксером.

Масса оказывается снаружи под воздействием сил экструзионной установки, затем осуществляется испарение фреона, а полости оказываются заполнены воздухом.

Именно метод производства, который называется экструзией, позволяет получать материал, который обладает маленькими порами, при этом все ячейки данной структуры хорошо изолированы и не имеют совмещенного доступа. Диаметр этих ячеек варьируется в пределах от 0,1 до 0,2 миллиметра. По всей структуре они располагаются равномерно.