Сварка алюминия и его сплавов в домашних условиях своими руками: технология, видео

У этого металла внушительный список достоинств, но из-за его особенностей сварка алюминия связана с трудностями. Основной проблемой при самостоятельном ремонте деталей из алюминия является сложность создания условий аналогичных заводским. Однако и упрощенные технологии обеспечивают приемлемые результаты.

Особенности сварки алюминия и его сплавов

Трудности сварки алюминиевых сплавов и чистого металла связаны с его свойствами:

- Температура плавления окисной пленки, покрывающей поверхность этого материала, 2044⁰C, а металла — 660⁰C.

- Поверхность капель, образующихся при плавлении алюминия, мгновенно окисляется, что препятствует созданию монолитного шва. Поэтому сварочную ванну приходится ограждать от контакта с воздухом.

- Из-за высокой текучести металла в расплавленном виде контроль над сварочной ванной затруднен. Проблема решается подкладкой под заготовки железных пластин для отвода тепла.

- В алюминии содержится водород, который при остывании шва выходит наружу, образуя поры и трещины. В сплавы входит кремний, способствующий растрескиванию во время охлаждения соединения.

- У алюминия высокий коэффициент температурного расширения, поэтому усадка при остывании приводит к деформации заготовок.

- Из-за высокой теплопроводности сварку приходится вести током в 1,5 — 2 раза большим, чем при работе со сталью.

- При сварке алюминия своими руками не всегда удается определить марку сплава, поэтому настройка оптимального режима сварки затруднена.

Способы сварки алюминия

Выбор метода, которым можно сварить алюминий дома, определяется имеющимся оборудованием. Разработано несколько способов, но популярными стали только три.

Вольфрамовым электродом

Этим способом сваривают алюминий, когда к прочности шва предъявляются жесткие требования. Он создается за счет плавления присадочной проволоки диаметром 1,6 — 4 мм дугой, создаваемой неплавящимся электродом из вольфрама. Для защиты от окисления к месту сварки подается аргон или гелий.

Работа выполняется на переменном токе. Если работа проводится в помещении, расход газа настраивают в пределах 5 — 8 л/мин, на улице больше. Диаметр электрода и сила тока в зависимости от толщины деталей определяются по таблице:

| Диаметр электрода, мм | Толщина металла, мм | Величина тока, А |

|---|---|---|

| 1 | 1 — 2 | 10 — 15 |

| 1,6 | 2 — 3 | 30 — 90 |

| 2 | 3 — 4 | 50 — 100 |

| 3 | 4 — 6 | 100 — 160 |

| 4 | 6 — 7 | 150 — 220 |

| 5 | 7 — 9 | 210 — 280 |

| 6 | 9 — 10 | 260 — 300 |

При выполнении сварки следует учитывать нюансы метода:

- длину дуги поддерживают на уровне 2,5 мм;

- электрод устанавливается под углом 80⁰ к стыку;

- проволока подается под углом 90⁰ к электроду;

- горелку с электродом перемещают следом за проволокой без поперечных движений;

- для равномерного заполнения стыка проволоку подают короткими отрезками;

- на конце электрода должен образоваться шарик правильной формы, если нет — нужно увеличить ток;

- газ подают за 4 — 5 секунд до сварки изделий, после завершения перекрывают спустя 6 — 7 сек.

Плавящимся электродом

Сваркой электродами с покрытием соединяются заготовки толщиной от 4 мм, если нет высоких требований к качеству и прочности. Процесс сопровождается бурным разбрызгиванием плавящегося металла. Шов получается рыхлым, поскольку в нем остаются поры. Шлак, способствующий развитию коррозии, удаляется с трудом. Несмотря на недостатки эта технология очень популярна, поскольку выполняется без дорогостоящего оборудования и расходных материалов.

Электродами, обмазка которых при испарении создает защитную среду, проводится сварка алюминия и его сплавов большинства марок. Лучшими признаны марки УАНА и ОЗАНА. Перед применением их рекомендуется прокаливать. Если специальных электродов нет, вместо них можно использовать алюминиевые жилы кабелей. Их обмазывают смесью порошкового мела с жидким стеклом, чтобы получился слой 1,5 — 2 мм с последующей просушкой.

Сварка проводится постоянным током с обратной полярностью. Лучше пользоваться инвертором, но подойдет и самодельный аппарат. Сила тока выбирается исходя из того, что на 1 мм толщины деталей должно приходиться 25 — 30 А. Для улучшения проплавки края заготовок в зависимости от толщины нагреваются до температуры 300 — 400⁰C. После завершения работы месту соединения дают медленно остыть, чтобы уменьшить риск растрескивания и деформации.

Из-за низкой температуры плавления алюминиевые электроды сгорают быстрей, чем стальные аналоги, поэтому сварка выполняется быстрей. Их ведут вдоль стыка без поперечных колебаний, стараясь заварить шов без остановок. Прерывание дуги приводит к образованию на кончике электрода и в ванне пленки из шлака, которая затруднит повторный розжиг.

Сразу после завершения со шва оббивают шлак. Для удаления мелких крошек соединение промывают водой и чистят жесткой щеткой. Для полной уверенности в отсутствии частичек шлака дополнительно проходятся щеткой со стальной щетиной.

Полуавтоматом

Качественная сварка алюминия и его сплавов с созданием монолитных красивых швов выполняется полуавтоматами, работающими в импульсном режиме. Оксидная пленка разбивается кратковременным разрядом высокого напряжения, которое затем снижается до исходного значения. По такому же принципу происходит «вбивание» капель в зоне сварки. Однако, из-за высокой цены оборудования, оно редко используется домашними мастерами. Чаще приспосабливают обычные полуавтоматы, так как варить алюминий ими дома можно с хорошим качеством. Однако на аппарате без дополнительных опций оптимальные настройки придется подбирать экспериментальным путем.

Работая по этой технологии, следует учитывать ее особенности:

- Работа проводится на постоянном токе с обратной полярностью. Величину тока можно выставлять по таблице для вольфрамового электрода с последующей корректировкой.

- У мягкой алюминиевой проволоки есть склонность к образованию петель. Для устранения этого недостатка ее подают механизмом с четырьмя роликами через укороченный рукав с тефлоновым вкладышем.

- Из-за высокого температурного расширения алюминия проволока может застревать в отверстии наконечника. Проблема решается заменой на другой с большим диаметром или с маркировкой «Al».

- Из-за быстрого сгорания скорость подачи алюминиевой проволоки устанавливается больше чем при работе со стальной. Иначе она начнет плавиться внутри наконечника, выводя его из строя.

Подготовка поверхностей к сварке

Под правильным свариванием алюминия подразумевается не только настройка параметров процесса, но и предварительная обработка заготовок:

- Место соединения на расстоянии 2 — 3 см от стыка очищают от грязи и обезжиривают любым растворителем.

- При сварке деталей толщиной больше 4 мм неплавящимися электродами с кромок снимают фаски под углом 45 — 65⁰. У листов толщиной до 1,5 мм делают отбортовку торцов. У заготовок, соединяемых плавящимися электродами с покрытием, кромки разделывают, если толщина больше 20 мм.

- Прежде чем сваривать алюминий, с поверхностей возле стыка напильником или металлической щеткой удаляется оксидная пленка. Обработка проводится без надавливания, чтобы в царапинах не остались ее частички.

Технология сварки алюминия

Этапы сварки алюминия в домашних условиях одинаковы для всех способов:

- заготовки предварительно нагревают до 150⁰C;

- на аппарате выставляются настройки выбранного режима;

- зажигают дугу контактным или бесконтактным методом;

- наплавляют сварочную ванну до появления на поверхности зеркального пятна;

- затем подают присадочную проволоку, если это предусмотрено технологией, и начинают перемещать электрод вдоль стыка.

Полезные советы

Повысить качественные показатели сварки алюминия в домашних условиях помогут рекомендации специалистов:

- разделывая кромки, следует учитывать, что при уменьшении угла фасок увеличивается ширина шва;

- при соединении деталей толщиной больше 7 мм между ними нужно оставить зазор 2 мм;

- чтобы шов получился ровным по ширине, детали сначала прихватывают с обеих сторон;

- перед завариванием трещину расширяют и углубляют, так как варить алюминий без ее заполнения бесполезно;

- толстостенные детали сваривают в несколько проходов до заполнения стыка, удаляя шлак с каждого шва.

Узнав как сваривать алюминий в домашних условиях можно переходить к практике. Однако, чтобы не стать жертвой несчастного случая, прежде нужно запастись одеждой и перчатками из огнеупорного материала. Для работы дома лучше приобрести аппарат с возможностью проведения ручной и аргонодуговой сварки.

Сварка алюминия в домашних условия без аргона

В этой статье мастер покажет нам, как можно сварить алюминий без аргоновой сварки. По его утверждению соединения получаются прочными, выполнять сварку очень просто, а по стоимости это в разы дешевле аргона.

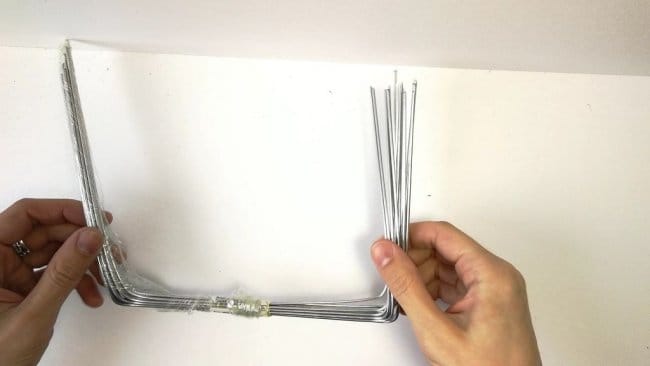

Для сварки нужны следующие инструменты и материалы: алюминиевые лом (трубка, болт и т.д.), пропановая горелка, тиски, плоскогубцы, и самый главный материал проволока для пайки алюминия. Проволоку такую мастер покупает на Aliexpress.

Горелка тоже не простая, а для пайки низкотемпературных припоев. Температура нагрева достигает 1300°C.

Перед тем, как сваривать нужную деталь мастер советует потренироваться на не нужном алюминиевом ломе.

Чтобы сварной шов был прочным нужна определенная температура. Нельзя ни перегревать шов, ни прогревать меньше нужного.

Сначала мастер тренировался на алюминиевой трубке. Сделал на ней разрез и приступил. Как говорится «первый блин комом». Мастер перегрел трубку, и она расплавилась. Вторая попытка была более удачна, единственно припой немного вздулся.

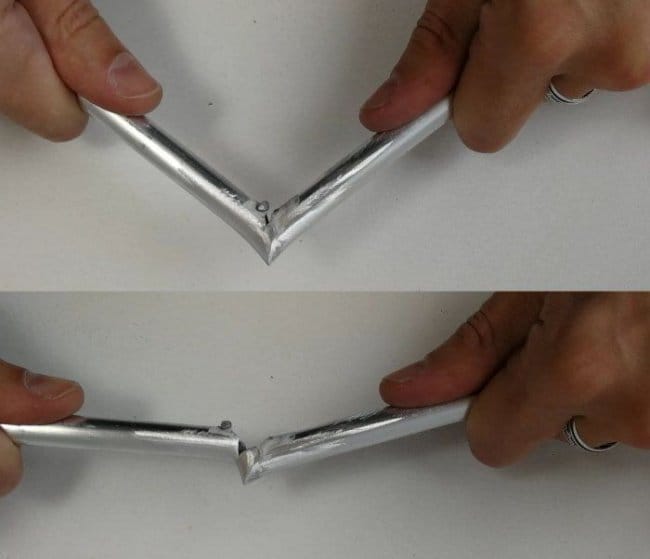

Дальше мастер пробует сварить две трубки, отрезанные под углом.

Верхняя часть припаялась хорошо.

Мастер сваривает внутренний угол.

При попытке поломать трубку нижний шов не выдержал, а вот верхний был довольно прочный. На фото видно, что разрыв пошел в сторону.

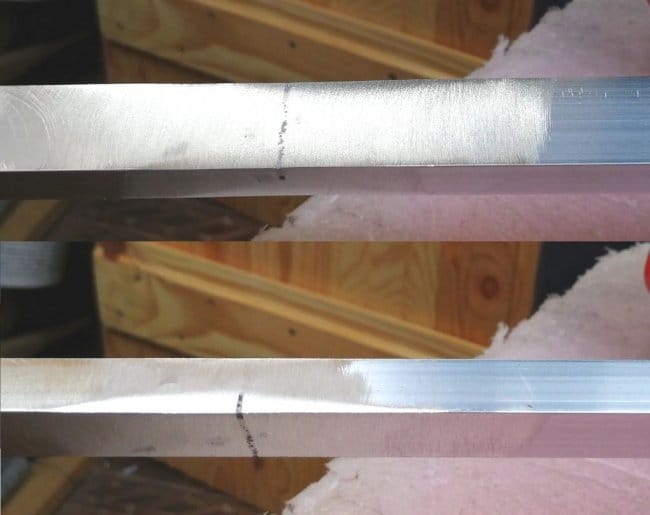

Следующий эксперимент с профильной трубой. У трубы стенки потолще и прогревать нужно сильнее. При пайке часть материала попала внутрь профиль, нужно учитывать такие моменты.

Зачистив сварной шов получился неплохой результат.

Последним шагом мастер приварил к болту гайку. После операции мастер решил попробовать открутить гайку, но у него ничего не получилось. Т.е. соединение достаточно прочное.

Спасибо мастеру за полезную инструкцию.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Как сделать электроды по алюминию своими руками

Электроды по алюминию для сварки — это металлические стержни, покрытые обмазкой. Обмазка защищает металл от окисления и улучшает качество сварного шва. Их практически не используют в крупных цехах и на заводах, поскольку их КПД недостаточно для выполнения больших объемов работ. Но такие электроды широко используются домашними умельцами.

Зачастую для сварки алюминия используется угольный электрод. В этой статье мы расскажем все, что нужно знать о стержнях для алюминия и подробно объясним, как сделать электроды для сварки своими руками.

Содержание статьи

Особенности сварки алюминия в домашних условиях

Все, кто хоть раз в жизни варил алюминий, знают, что это очень непростое дело. На поверхности металла есть оксидная пленка, которая затрудняет процесс сварки. С этой проблемой справятся электроды для сварки алюминия своими руками.

Но прежде чем начать работу, нужно тщательно очистить поверхность. Удалите загрязнения и проведите комплексную подготовку металла к сварке. Так вы улучшите качество швов и они прослужат дольше.

Для качественной сварки деталей из алюминия нужен сварочный аппарат, выдающий постоянный ток и подключенный в обратной полярности. Если вы используете электроды для дуговой сварки алюминия, то обратите внимание на силу тока. Этот параметр должен быть установлен на маленьком значении.

Следуйте нашим рекомендациям, чтобы выполнить работу качественно:

- Если вам нужно сварить толстые детали, то примерное место шва нужно как следует прогреть перед сваркой. Это делается с помощью обычной газовой горелки.

- Обязательно очистите шов от шлака и обдайте его кипятком.

- После того, как шов остынет, еще раз очистите его с помощью жесткой щетки. Не пренебрегайте этим советом, поскольку оставшийся шлак может способствовать образованию коррозии.

Популярные марки электродов

Как мы упоминали ранее, зачастую для сварки алюминия используют угольный электрод. Но помимо него есть ряд марок, не менее популярных у начинающих и опытных сварщиков. Итак, какие можно использовать электроды для сварки алюминия своими руками?

Стержни марки ОК

Эти электроды изготавливает компания ESAB и маркировка OK является их особенностью. Мы рекомендуем использовать модели 96.10, 96.20 и 96.50. Да, они не являются универсальными, но с их помощью можно сварить технический алюминий или алюминиевые сплавы на основе марганца. Эти электроды по алюминию для сварки в домашних условиях показали себя с положительной стороны, но учтите, что за ними необходим особый уход и строгое соблюдение срока годности.

Стержни марки ОЗА

Такие электроды для сварки алюминия своими руками в принципе можно сделать, поскольку в их основе простая алюминиевая проволока. Эти стержни используются для сварки чистого алюминия или его кремниевых сплавов.

Стержни марки УАНА

Это очень узконаправленные стержни, используемые для сварки литейных алюминиевых сплавов. Их практически не используют при домашней сварке, но мы не могли ни включить их в наш список.

Стержни марки ЭВЧ

ЭВЧ — это вольфрамовые электроды, их нужно использовать при сварке аргоном. Сложно сделать такие электроды по алюминию своими руками, но если у вас есть возможность приобрести их, то обязательно попробуйте в своей работе. Да, с их помощью сложно правильно зажечь дугу, и профессионалы часто не рекомендуют такие электроды. Но если вы научитесь держать дугу с такими стержнями, то и со всеми остальными у вас не будет проблем.

Инструкция по изготовлению

Не важно, какую марку электродов вам нужно приобрести, в любом случае это стоит недешево. Особенно, для начинающих сварщиков. Мы нашли решение для этой проблемы и предлагаем вам сделать стержни самим. В интернете есть много видеороликов, в которых опытные мастера рассказывают технологию изготовления материалов для сварки.

Мы тоже решили поделиться своей инструкцией, как своими руками изготовить самодельные электроды. Соблюдайте следующие простые шаги:

- Подготовьте проволоку из алюминия диаметром не более 4 миллиметров и нарежьте ее на прутки длиной 20-25 сантиметров. Этих параметров обычно достаточно, но вы можете изменять диаметр и длину по своему усмотрению. Наша основа готова.

- Теперь приготовим покрытие. Измельчите мел (желательно обычный белый), и смешайте его с силикатным клеем (иногда в магазинах он называется «жидкое стекло»). Тщательно все перемешайте до однородной консистенции и обмакните в нее алюминиевые прутки.

- Следите за тем, чтобы слой покрытия не превышал 2 миллиметров. Оставьте электроды сушиться. Когда покрытие затвердеет, то стержень можно будет использовать в работе.

Да, такие электроды для контактной сварки уступают по качеству заводским изделиям, но все же позволяют выполнить простую работу, не требующую повышенной ответственности и идеального шва. Эта инструкция может показаться слишком простой, но поверьте, электроды для точечной сварки своими силами тоже могут быть эффективны и абсолютно точно сэкономят ваши деньги.

Учтите, что это не заводской угольный электрод или цинковый электрод, это не европейское качество. Так что сначала протестируйте свои электроды перед работой на ненужном металле.

Вместо заключения

Теперь вы знаете, как сделать сварочные электроды своими руками и какие особенности стоит учесть, прежде чем приступить к работе. Обязательно испробуйте самодельные стержни и поделитесь своим опытом в комментариях, это будет полезно для других сварщиков. Также делитесь этой статьей в своих социальных сетях. Желаем удачи!

[Всего голосов: 16 Средний: 3.1/5]Сварочный аппарат для сварки алюминия своими руками

Сварка алюминия в домашних условиях.В настоящее время существует большое количество самых различных процессов для соединения металлов. Сварочные процессы и сварочные аппараты постоянно дорабатываются, разрабатываются новые. В этой статье нами будет рассматриваться сварка алюминия в домашних условиях, а также обработка алюминиевых сплавов.

Так выглядит качественное исполнение шва

Этот материал используется во множестве отраслей промышленности, поскольку спектр его применения весьма широк. В частности, из этого металла изготавливаются суда, детали автомобилей, самолетов, различного оборудования, трубопроводы и множество других различных конструкций. Поскольку он на много легче стали, устойчив к коррозии и обладает хорошими показателями прочности, область его применения весьма широка. Так, этот материал широко используется в автомобилестроении, для производства пищевого оборудования, изготовления различных элементов зданий и т.д.

Особенности сварки алюминия

Многие профессиональные сварщики уверены, что этот металл – один из самых сложных металлов в плане сварочных работ. Это обусловлено химическими и физическими свойствами алюминия. Для успешного проведения сварочных работ необходимо учитывать данные свойства.

Некоторые факты об алюминии: он абсолютно не изменяет цвета при нагревании, его сплавы имеют очень большой диапазон температур плавления – намного больше, чем у остальных металлов, этот металл не обладает магнитными свойствами, на воздухе это материал весьма быстро покрывается тонкой пленкой весьма устойчивого к различным воздействиям оксида (благодаря окислению сварка алюминия и является достаточно сложным процессом). Эти свойства стоит учесть как факт.

Некоторые вещи, которые важны для сварщика:

- Плавление оксидной пленки на поверхности алюминия. Поскольку оксидная пленка, которая образуется на поверхности алюминия, имеет существенно большую температуру плавления, чем сам металл, сварка алюминия и алюминиевых сплавов существенно усложняется. Для того, чтобы сварка алюминия прошла успешно, необходимо специальное сварочное оборудование (особый сварочный аппарат) и предварительная очистка поверхности металла от пленки окисла (травление).

- Необходимость больших затрат энергии. Поскольку теплопроводность алюминия намного больше, чем у прочих металлов (в частности, теплопроводность этого металла в шесть раз больше, чем у стали), для дуговой сварки этого материала необходим аппарат, способный выдавать большое количество тепла за счет электрической дуги. Также при соединении массивных деталей используется подогрев.

- Низкая температура плавления – существует вероятность прожечь вашу деталь.

Процессы сварки

Для соединения данного материала применяются различные сварочные процессы. Самые популярные – импульсная полуавтоматическая MIG и аргоновая TIG сварка. Рассмотрим их подробнее.

TIG аргонодуговая

Суть сварочного процесса – сваривание этого металла неплавким электродом из вольфрама в среде защитного газа – аргона. Особенность сварочного процесса – необходимость переменного сварочного тока и устройства для зажигания дуги. Сварочные аппараты для такой сварки достаточно легки в использовании и могут применяться в домашних условиях. Преимущества – возможность регулировать баланс и частоту тока.

- Изменения частоты тока позволяют достичь большего контроля над дугой, фокусируя ее по ширине. Также посредством подстройки частоты может проводиться сварка тонких металлов, например, сварка алюминиевых проводов.

- Изменение баланса тока управляет раскислением алюминия. Правильная настройка баланса обеспечивает оптимальную производительность работ. Слишком высокий баланс отрицательно сказывается на стабильности, низкий – на производительности (не разбивается оксидная пленка).

MIG полуавтоматическая

Соединение алюминия и алюминиевых сплавов этим методом похожа на соединение стали, однако есть некоторые отличия.

Поскольку данный материал весьма теплопроводен, необходимо правильно регулировать мощность дуги и скорость подачи проволоки.

Считалось, что качественная сварка алюминия и алюминиевых сплавов возможна только аргонодуговым способом, однако это не так – правильная настройка позволяет добиться качественных швов и хорошей производительности.

Правила MIG

- Выбор оборудования. Сварочный аппарат для соединения алюминия и алюминиевых сплавов должен обладать режимом импульсной работы. Благодаря этому сварочные аппараты могут разбивать оксидную пленку и уменьшается перегрев и вероятность прожога материала.

- Сварочный газ. Аппарат для сварки алюминия должен подавать чистый аргон, тогда как аппарат для работы со сталью использует смесь аргона с двуокисью углерода.

Расходные части для сварочных горелок MIG

Для сварки алюминия необходимы:

- Специальные контактные наконечники. Поскольку этот металл значительно сильнее расширяется при нагревании, чем сталь, существуют некоторые отличия между сварочными контактными наконечниками, применяемыми в полуавтоматических горелках для алюминия и для стали. Отверстие в наконечниках, предназначенных для соединения алюминия и алюминиевых сплавов, должно быть больше, однако его размер должен обеспечивать хороший электрический контакт.

- U-образные ролики в подающем механизме. Для того, чтобы алюминиевая проволока не заминалась, проходя через подающий механизм, аппарат должен иметь ролики с такой формой..

- Тефлоновый канал. Для того, чтобы уменьшить трение проволоки в сварочной горелке, необходимо применять специальный неметаллический канал, предназначенный для алюминиевой проволоки. Как правило, его выполняют из тефлона либо из графита.

Заключение

Как видите, оба сварочных процесса могут быть использованы в домашних условиях. Какие аппараты выбирать – зависит от конкретного случая.

Использование советов и технологий, изложенных в данной статье, сделает процесс соединение данного материала проще и даст возможность достигнуть хороших результатов.

Что можно заварить аргоном

Аргонодуговая сварка имеет много возможностей для расширения технологических возможностей сваривания.

Изделия, сваренные аргонодуговой сваркой, отличаются от других высокой прочностью сварочных швов. Если при сваривании деталей Вы применяли аргонодуговую сварку, то срок ее службы значительно увеличится, иногда даже в несколько раз. Аргонодуговое сваривание применяют для многих видов металлов. Таким способом можно производить сваривание нержавеющей стали, алюминия, титана, меди, черных и цветных металлов, а также чугун.

Аргонодуговое сваривание – это сварка с применением инертного газа аргона, который доставляется к специальной горелке по шлангам. Подача аргона позволяет оттеснить воздух и надежно предохранить электрод, дугу и всю сварочную ванну от окисления и насыщения азотом.

Также эта особенность аргонодуговой сварки позволяет использовать аргон при сваривании металлических изделий и сплавов, которые обладают структурным сходством к газам, которые находятся в воздухе.

Технология сварки алюминия полуавтоматом своими руками

Такими металлами могут быть цирконий, магний, алюминий и титан.

Аргонодуговое сваривание отличается на автоматическую и ручную аргонодуговую сварку.

При проведении сварочных работ ручной сваркой горелкой управляет сварщик, а при автоматическом сваривании струю горелки и присадочную проволоку подает и направляет специальный механизм. Часто присадочной проволокой является электротехнический провод нужной толщины. Когда горелка включается, между кончиком неплавящихся электродов и свариваемой деталью образуется электрическая дуга.

Дуга расплавляет свариваемую деталь вместе с присадочной проволокой.

Используя сварочные аппараты самых различных конструкций можно использовать аргонодуговое сваривание при монтаже трубопроводов. Стыки труб свариваются по кругу или с помощью трубной решетки. Такое сваривание называется орбитальным. Это означает, что при работе свариваемое изделие остается неподвижным, а вокруг него вращается только сварочный электрод. Стоит заметить, что сваривание аргоном может производиться в различных положениях, а это немаловажно при сваривании трубопроводов.

Сваривание труб может производиться в различных положениях, поэтому проведение таких работ требует от сварщика большой маневренности.

Проведение сварочных работ по своей методике отличается от толщины свариваемого металла и от материала, из которого деталь сделана.

Например, если толщина металла небольшая, аргонодуговое сваривание можно производить без использования присадочной проволоки. В таком случае существует большая вероятность получить сварочный шов высокого качества, а также большую глубину прогрева изделия, что очень важно при сварке.

Основным фактором, определяющим методику сваривания аргонодуговой сваркой, является металл, который нужно сваривать и основные его характеристики и свойства.

Подбирая наиболее оптимальный режим сварки, Вы сможете производить аргонодуговой сваркой качественные сварочные швы.

Источники питания дуги для сварки неплавящимся электродом

Окисная пленка на алюминии, мешающая сплавлению свариваемых кромок, разрушается без применения флюсов только на поверхности катодного пятна за счет катодного распыления.

Пленку окислов на основном металле можно разрушить лишь тогда, когда основной металл является катодом, т. е. при сварке на обратной полярности. Но в случае сварки неплавящимся вольфрамовым электродом обратная полярность неприемлема, так как на электроде, являющимся анодом, выделяется большое количество тепла и вольфрам быстро оплавляется. При использовании же малых плотностей тока на электроде дуга горит неустойчиво и резко уменьшается глубина проплавления основного металла.

При сварке на прямой полярности пленка окислов не разрушается, вследствие чего сплавление свариваемых кромок затруднено и получить сварное соединение высокого качества не представляется возможным.

В связи с этим ручную дуговую сварку алюминия и его сплавов неплавящимся электродом в среде защитных газов выполняют на переменном токе.

Причем в полупериоды обратной полярности сварочная ванна очищается от окисной пленки за счет катодного распыления. Пленка окислов размельчается и интенсивно оттесняется к краям сварочной ванны. Неплавящийся электрод испытывает большую тепловую нагрузку. В полупериоды прямой полярности сильнее прогревается основной металл, температура неплавящегося электрода несколько снижается.

Так как сварочная ванна и капли присадочного металла защищены инертным газом, окисная пленка на поверхности ванны не образуется.

Поверхность ванны остается зеркально чистой.

Электродами, между которыми возбуждается и горит дуга, являются вольфрамовый пруток и свариваемое изделие из алюминиевого сплава. Из-за различных физических состояний происходит частичное выпрямление сварочного тока и напряжения. Так как мгновенные значения тока в полупериоды, когда катодом является вольфрамовый пруток, больше соответствующих мгновенных значений тока в полупериоды, когда катодом является изделие, возникает постоянная составляющая сварочного тока.

Определяется она более интенсивной термоэлектронной эмиссией с поверхности вольфрама, чем со свариваемого металла.

Постоянная составляющая может достигать 50% величины эффективного значения переменного тока. Она увеличивается с возрастанием тока и уменьшается с увеличением длины дуги, чистоты защитного газа и скорости сварки.

При увеличении постоянной составляющей тока уменьшается зона катодного распыления, а следовательно, ослабляется разрушение окисной пленки, затрудняется ведение сварки, уменьшается площадь проплавления основного металла, ухудшается формирование металла шва. Поэтому необходимо принимать специальные меры для уменьшения постоянной составляющей сварочного тока. В сварочной практике применяют три способа уменьшения ее: последовательное включение в сварочную цепь омического сопротивления, емкости или аккумуляторной батареи.

При сварке на переменном токе промышленной частоты в периоды, когда катодом является вольфрамовый пруток, дуговой разряд протекает в основном за счет термоионной эмиссии.

Это объясняется высокой температурой плавления и низкой температуропроводностью вольфрама.

Самые подходящие аппараты для сварки алюминия в домашних условиях

При сварке алюминия и его сплавов это обстоятельство обусловливает неодинаковые условия восстановления дуги при прямой и обратной полярности. Если катодом является электрод, то дуга восстанавливается легко.

Для обеспечения надежного восстановления дуги на обратной полярности требуется источник с напряжением холостого хода около 200 в. Такое высокое напряжение холостого хода экономически нецелесообразно, и необходимы специальные меры по обеспечению безопасности работы сварщика.

Рис. 1. Схема установки для ручной газоэлектрической сварки переменным током:

1 — сварочный трансформатор; 2 — балластный реостат; 3 — осциллятор; 4 — амперметр; 5 — трансформатор тока; 6 — дроссель; 7 вольтметр; 8 — защитный дроссель вольтметра; 9 — конденсатор; 10 — газоэлектрическая горелка; 11 — ротаметр; 12 — редуктор; 13 — баллон с газом; 14 — изделие.

В практике для сварки алюминия и его сплавов широко применяют упрощенные схемы питания дуги на базе стандартных сварочных трансформаторов (рис.

1).

В качестве источников питания дуги переменного тока при сварке алюминия используют сварочные трансформаторы двух основных групп: с отдельным дросселем типа СТЭ-24, СТЭ-34 и др. и со встроенным дросселем типа СТН-500, СТН-700, ТСД-500, ТСД-1000 и др.

Для облегчения возбуждения сварочной дуги и обеспечения ее устойчивого горения в сварочную цепь включают осциллятор.

Для регулирования силы сварочного тока и частичной компенсации постоянной составляющей тока служат балластные реостаты РБ-200 или РБ-300.

Также по теме:

Осциллятор

Если обычная не подходит, используетсяэлектродуговая сварка в аргоне или аргоновая. Какое её назначение, особенности применения, основы технологии, требуемое сварочное оборудование, достоинства и недостатки?

Статья будет интересна всем интересующимся сваркой нержавеющих сталей и цветных металлов.

Что такое аргоновая сварка для чего она применяется

Электродуговая сварка в среде защитных газов применяется, когда необходимо изолировать процесс от взаимодействия с атмосферным воздухом.

Наиболее популярным и эффективным является инертный газ аргон. Процесс с его использованием так и называется – аргонодуговая или, в обиходе, аргоновая сварка.

Она используется для сварки изделий из алюминия, титана, меди, нержавеющих сталей – металлов и сплавов, активно окисляющихся или имеющих в своём составе элементы, активно окисляющиеся кислородом воздуха.

Почему применяется именноаргон — его сравнение с гелием

Аргон, как уже было сказано, является инертным газом.

Он не вступает в химическую реакцию ни с чем, что особенно важно при температурах выше тысячи градусов по Цельсию в зоне сварки.

Аналогичным свойством обладает ещё один инертный газ – гелий.

Как варить алюминий полуавтоматом в среде аргона

Он стоит гораздо дорожеаргона, потому применяется только в особенных случаях. Аргон имеет удельный вес на 38 % больше, чем воздух. За счёт этого он хорошо изолирует место сварки и защищает её от окисления.

Гелий в аналогичных условиях требует подачи в высокотемпературную зону газа под большим давлением и, соответственно, более высокого расхода защитного газа.

Из-за разного потенциала ионизации напряжение аргоновой дуги ниже, чем гелиевой.

Её тепловыделение меньше, соответственно, меньше зона проплавления, меньше поперечное сечение шва. В отличие от гелиевой аргонная сварка образует длинный и узкий – пальцеобразный шов. На границе газ – жидкость у аргона величина поверхностного натяжения выше. В результате шовный валик получается более высоким с резкими переходами от основного металла ко шву.

Особенности сварного шва при аргонодуговой сварке

Чем больше угол между поверхностью основного металла и шва, тем больше возникает концентрация напряжений в зоне сварки.

Если к соединению предъявляются достаточно высокие требования по равнопрочности, требуется после сварки произвести стачивание шовного валика

При правильном выборе материала электрода или присадки, режима сварки и способа защиты металл шва за счёт меньшего количества примесей обычно мягче основного металла.

Для обеспечения прочности требуется, чтобы «мягкая» зона была как можно уже. Сварку сложнее выполнить технологически, но позволяет избежать необходимости усиливать конструктивные элементы в месте соединения.

Для аргонодуговой сварки применяются две основных технологии: TIG-сварка и MIG-сварка.

TIG –сварка неплавящимся электродом

Дуга горит между тугоплавким вольфрамовым электродом и деталью.

Пруток присадочного металла подаётся в зону сварки вручную.

Процесс сварки неплавящимся электродом имеет свои особенности. Сварочную дугу лучше зажигать на прямой полярности, когда катодом является электрод. Ему придают острую заточку под углом 45 — 55 градусов.

Это нужно для получения более узкой сварочной дуги и сужения места проплавления. Чем более узкую зону надо получить, тем более острой должна быть заточка. Зажигать дугу на свариваемом металле не рекомендуется, чтобы не оплавлять и не загрязнять кончик электрода. Лучше эту операцию производить на вспомогательной угольной (графитовой) пластине.

Полярность процесса следует выбирать в зависимости от металла свариваемых деталей:

- Нержавеющие стали лучше сваривать на прямой полярности.

- Алюминий и его сплавы – на обратной или чаще на переменном токе.

Это связано с тем, что когда катодом является деталь, из зоны сварки лучше удаляются тугоплавкие окисные плёнки, образующиеся на поверхности алюминия. Но когда катодом является деталь, появляется нестабильность пятна эмиссии т. к. зона горения сварочной дуги перемещается на холодный участок. Поэтому нужен не просто переменный сварочный ток, а импульсы повышенного напряжения в периоды расположения катода на детали.

Сварочную горелку с вольфрамовым электродом держат под углом около 80° ко шву назад к направлению движения.

Присадочный пруток – впереди перпендикулярно электроду.

Между свариваемыми деталями должен быть зазор. Исключение – когда детали лежат на медной или стальной подложке. Аргон подаётся через сопло окружающее сварочный электрод.

В отличие от привычных движений зигзагом или полумесяцем, совершаемым электродом с покрытием, вольфрамовый ведут прямолинейно, не отклоняя от линии шва. Это нужно для того, чтобы участок расплавленного металла не вышел из зоны защищаемой аргоном.

Скорость процесса сварки не должна быть высокой, чтобы аргон успевал проникать сквозь зазор между соединяемыми деталями к обратной стороне сварочного шва.

Важно поддерживать стабильное расстояние между электродом и деталью.

Это необходимо для постоянного напряжения и тепловыделения сварочной дуги. От этого напрямую зависит размер участка проплавления, форма и качество сварочного шва.

Процесс необходимо начинать через 10 – 15 секунд после подачи аргона, чтобы расплавленный металл был гарантированно защищён от взаимодействия с кислородом воздуха.

По окончании процесса сварочный ток должен снижаться постепенно во избежание появления кратера в конце шва.

После погасания дуги аргон должен подаваться ещё 10 – 15 секунд до остывания металла ниже температуры активного окисления.

При наличии возможности лучше заканчивать процесс сварки за пределами свариваемых деталей.

Наложение вертикальных швов производится снизу вверх. Сопло располагается наклонно ко шву так, чтобы струя аргона была направлена вверх. Присадочный пруток располагается выше сопла. По возможности следует организовывать защитные экраны, чтобы удерживать аргон в месте сварки.

Существует автоматическая сварка неплавящимся электродом.

В этом варианте проволока из присадочного металла подаётся в зону сварки автоматически, а дуга между вольфрамовым электродом и деталью зажигается путём подачи импульса высокого напряжения.

MIG – полуавтоматическаяаргонодуговая сварка плавящимся электродом

Вместо вольфрамового электрода сквозь горелку осуществляется подача сварочной проволоки.

В автоматическом режиме перед зажиганием сварочной дуги, подаётся аргон аналогично процессу с неплавящимся электродом.

Далее на проволоку подаётся напряжение, а сама проволока продвигается в зону начала шва. Происходит контакт, проволока разогревается, её конец обламывается и под напряжением, зажигается дуга.

Длина дуги может регулироваться автоматически или путём саморегулирования. Сварка осуществляется на аналогичных режимах.

В конце шва постепенно прекращается подача напряжения, дуга гаснет, не оставляя кратера. После 10 – 15-секундной выдержки прекращается подача аргона.

В полуавтоматическом режиме рекомендуется зажечь дугу вне зоны сварки на вспомогательной детали, а потом перенести дугу к началу шва. Если это невозможно, сначала продуть горелку аргоном, а затем в защищённую зону проволоку под напряжением.

В обоих случая аргонодуговой процесс требует помещения, защищённого от сквозняков, чтобы не нарушалась газовая защита расплавленного металла.

Для обеспечения процесса аргонодуговой сварки требуется определённый набор сварочного оборудования:

- Это источник тока, способный подавать постоянное, переменное и импульсное напряжение.

- Устройство для подачи сварочной проволоки.

- Горелка с соплом для подачи защитного газа.

- Баллон для аргона с газовым редуктором для понижения давления.

Перед началом процесса детали в зоне сварки надо зачистить от загрязнений и по возможности от окисных плёнок.

По окончании — от брызг металла. Для этого в комплект оборудования входит металлическая щётка.

Преимущества и недостатки аргонодуговой сварки

К преимуществам следует отнести возможность сваривать металлы, теряющие свойства при контакте расплавленной зоны с кислородом воздуха. Нержавеющие хромоникелевые стали теряют в зоне шва входящие в состав защитные лигатуры. Алюминий загорается или покрывается твёрдой окисной плёнкой из-за чего шов невозможно сделать плотным и прочным.

Похожие проблемы возникают присварке титана, меди и прочих активных металлов и сплавов.

Аргонная дуга – обладает относительно невысоким тепловыделением, зона проплавления получается узкой, поэтому свариваемые детали не коробит.

При правильном подборе сварочного режима расплавленный металл не разбрызгивается, шов получается аккуратным.

Аргон дешевле других инертных газов, имеет удельный вес больший, чем воздух, вследствие чего надёжно защищает участок сварки при нижнем расположении шва.

Недостатки

- Из недостатков следует отметить сложность процесса.

Повышенные требования к квалификации персонала.

- В перечне достоинств упоминалась малая ширина зоны проплавления.

Это же является недостатком, технологически усложняющем процесс.

- Специализированные источники питания, способные работать в импульсном режиме и подавать повышенное напряжение для зажигания дуги без контакта между электродом и деталью.

- Затруднённость или невозможность накладывать потолочные сварочные швы, т.

к. аргон тяжелее воздуха и опускается вниз, оголяя защищаемую зону. Для качественных потолочных швов лучше использовать более дорогой гелий.

- Относительно высокое поверхностное натяжение на границе металл-газ, приводящее к концентрации напряжений и необходимости в некоторых случаях обрабатывать шов после сварки.

В целом при аргонодуговой сварке получается качественное и прочное соединение.

Оцените статью:

Рейтинг: 5/5 — 2 голосов

Ещё статьи по теме:

- Вольфрам: цена за кг

Динамика цен за последние года.

Текущая стоимость за 1 кг лома …

- Твёрдый сплав ВК8

По ГОСТу этот сплав представляет собой смесь зёрен карбида вольфрама и кобальта….

- Сталь Р6М5

Расшифровка, свойства, характеристики, применение стали в быту…

Редуктор с ротаметром для сварки аргоном

Ротаметр – это специальный прибор для определения расхода газа или жидкости в единицах времени. Ротаметр состоит из конической трубки, которая расположена вверх.

Осциллятор для сварки алюминия

Внутри нее перемещается поплавок-индикатор. Поток жидкости или газа, который измеряется, проходит через специальную трубку, поднимая поплавок.

Чем выше потолок, тем больше увеличивается площадь вокруг него. Поднимаясь настолько, что сила тяжести уравновешивает подъемную силу, со стороны потока поплавок начинает останавливаться. Выходит, что каждому положения поплавка соответствует определенный расход.

Определение данного соответствия называется градуировкой или калибровкой.

Трубки ротаметров могут быть изготовлены из стекла или металла. В зависимости от свойств жидкости или газа и изготавливаются из самых различных металлов или пластмассы.

Недостатками ротаметра является следующее:

- — Высота подъема поплавка зависит от плотности и вязкости вещества;

- — В ротаметрах с оптическим считыванием данных о положении поплавка вещество для измерения должно быть прозрачным;

- — Ротаметр должен быть расположен вертикально;

- — В большинстве ротаметров считывание данных производится оператором, что усложняет применение ротаметров в автоматизированных системах;

Этот точный регулятор расхода газа используется в случае, когда у Вас превышен расход вольфрамовых электродов и увеличился расход газов.

Нередко сварщики, у которых мало опыта используют кислородный редуктор, что может привести к поломке клапана, нарушая герметичность газового тракта сварочного аппарата, который не предназначен для высокого давления.

Расход газа определяется в зависимости от того, насколько сильно подается газ. Если расход газа будет занижен, то вольфрамовые электроды будут намного быстрее гореть.

В некоторых сварочных аппаратах для сваривания может использоваться не слишком дорогая углекислота. Для более дорогого газа, аргона, использование ротаметра будет наиболее верным, что позволит сократить расход газа.

Повышенный расход может быть связан с пониженным или повышенным давлением газа. В результате чего качество сварочного шва будет только страдать.

По причинам, приведенным выше, ротаметр необходим для качественного сваривания.

Правильно регулируя расход газа при сваривании можно достичь произведения качественных сварочных швов. Газ для сваривания, находясь в баллоне, первоначально имеет высокое давление. Однако в процессе сваривания, газ расходуется, что приводит к снижению давления газа в баллоне. Выходит, что сначала у Вас будет превышенный расход аргона, а немного позже – пониженный.

Если не использовать ротаметр, то контролировать расход газа будет намного сложнее, в результате чего качество сварочного шва будет понижаться.

Поэтому во избежание понижения качества сварочного нужно использовать ротаметр, что позволит не только контролировать расход газа, но и повысить качество сваривания.

Аргонодуговая сварка

Дуговая сварка, в которой аргон используется в качестве защитного газа.

Аргонная сварка используется с вольфрамовыми и плавильными электродами, которые нельзя использовать. Аргонодуговая сварка вольфрамовым электродом может осуществляться вручную и автоматически. Сварка возможна без кормов и с подачей наполнителя. Этот процесс предназначен в первую очередь для металлов толщиной менее 3-4 мм. Большинство металлов сваривается в постоянном токе прямой полярности. Сварка алюминия, магния и бериллия приводит к переменному току.

При прямой полярности (плюс на продукте минус электроды) условия теплопередачи лучше, вольфрамовый электрод более устойчив и допускается предельный ток. Допустимый ток при использовании вольфрамового электрода диаметром 3 мм составляет приблизительно при прямой полярности 140-280 А, обратный ток составляет всего 2-4 А, а переменный ток — промежуточное значение лит-16 А.

Оболочку с прямой полярностью можно игнорировать и постоянно гореть при напряжении 10-15 В в широком диапазоне плотностей тока.

При обратной полярности напряжение дуги увеличивается, стабильность ее горения уменьшается, сопротивление электрода значительно уменьшается, увеличивается его нагрев и потребление. Эти свойства отверстия обратной полярности из-за неправильного использования при сварке.

Однако обратная полярность имеет важную технологическую особенность: при работе с поверхностью сварного металла удаляются оксиды и примеси. Это явление можно объяснить тем, что, когда замена металлических поверхностных полюсов бомбардируется тяжелыми положительными ионами аргона, которые движутся под действием электрического поля на плюсе (электродах) до отрицательного (продукта), оксидная пленка разрушается на металле сварного шва и в катоде (поверхность продукта) Электроны помогают удалить разрушенные оксидные пленки.

Этот процесс удаления окисления называется распылением катодного луча. Это свойство отверстия с обратной полярностью используется для сварки Al, Mg, Be и их сплавов с сильными оксидными пленками.

Однако, поскольку сопротивление вольфрамового электрода низкое с постоянным потоком обратной полярности, для этой цели используется переменный ток. В этом случае удаление пленки, то есть разбрызгивание катода, происходит, когда свариваемый объект является катодом. Таким образом, при сварке электродов без переменного тока преимущества дуги прямой и обратной полярности, то есть стабильности электрода и разрушения оксидных пленок, в определенной степени реализованы.

Простейшие электрические и газовые схемы для аргонодуговой сварки показаны на фиг. 60, c, b.

Технология сварки под давлением с вольфрамовым электродом. Типичный аргоновый дуговой сварочный процесс с вольфрамовым электродом.

Технология сварки под давлением с вольфрамовым электродом. Типичный аргоновый дуговой сварочный процесс с вольфрамовым электродом.

На диаграмме последовательности показано изменение основных параметров процесса ручного сварки: сварочный ток / связь, напряжение дуги f / A, скорость подачи проволоки, скорость сварки, ток аргона аргона и дополнительный параметр — напряжение генератора во время цикла сварки t.

Газ подается на 10-15 секунд до начала дуги, давление газа (1,1-1,3) «105» Па, среднее потребление газа для защиты области сварки составляет 10-15 л / мин за задней стороной шва 30 -50% от основного потока. Lup возбуждается закрытием электрода и металла углеродным стержнем или кратковременным излучением высокой частоты и напряжения через генератор. Ручная сварка выполняется с наклонной горелкой вперед, так как наклон поверхности к поверхности продукта составляет 70-80 °.

Зарядный кабель поставляется под углом 10-15 ° (рис. 62). По окончании сварки сварочный лук кратера постепенно отсоединяется, при ручной сварке — путем постепенного растяжения с автоматической сваркой — со специальным коротким сварочным устройством, которое обеспечивает постепенное уменьшение сварочного тока.

Для защиты охлаждающего металла подача газа прекращается через 10-15 секунд после выключения потока. Метод сварки ВИГ с высоколегированным стальным соединением из вольфрамового электрода толщиной 3 мм диаметром вольфрамового электрода 3-4 мм диаметр заполняющей проволоки 1,6-2 мм, сварочный ток 120-160 А, дуга напряжения 16 В. 12, поток аргона 6-7 л / мин.

Аргонная сварка осуществляется с помощью швов, швов и угловых соединений. Если толщина листового металла 2,5 мм рекомендуется для сварки с фланцами, небольшой размер щели (0,1-0,5 мм) может быть сварен толщиной листа от 0,4 до 4 мм без резки кромок. Допустимое расстояние меньше, толщина свариваемого материала меньше. Листья толщиной более 4 мм свариваются от конца до конца с максимальным расстоянием не более 1,0 мм. Разработайте несколько типов аргонодуговой сварки с вольфрамовым электродом, который основан на увеличении прочности проникновения дуги за счет увеличения интенсивности тепловой и обратной связи дуги.

Эти разновидности включают в себя: дуговую сварку флюсом, повышенное давление защитной атмосферы, импульсную дуговую сварку, плазменную сварку.

Сварка дуговой дугой. Поскольку диаметр электрода увеличивается и увеличивается ток, увеличивается давление дуги и определенное количество тепла. Под давлением дуги жидкий металл движется под электродом.

Затем лук погружается в сварной бассейн, и поддержание определенного напряжения (длины дуги) достигается за счет снижения электрода ниже поверхности металлического шва.

Глубина проникновения достигает 10-12 мм и более, расход аргона в сопле горелки составляет 15-20 л / мин, префикс защищает охлаждение сварки 15-30 л / мин, а задняя сторона — 6-10 л / мин.

Глубина проникновения достигает 10-12 мм и более, расход аргона в сопле горелки составляет 15-20 л / мин, префикс защищает охлаждение сварки 15-30 л / мин, а задняя сторона — 6-10 л / мин.

Сварка с использованием флюса. Использование основного поверхностного слоя металла потока невелика (0,2-0,5 мм), состоящей из фтора, хлора и некоторых оксидов, увеличивает тепловой поток в фокальной точке нагрева, а увеличение проникает в дуговую способность. В то же время из-за концентрации тепла эффективность проникновения увеличивается и уменьшает потребление жидкой энергии во время сварки. Сварка при повышенном давлении защитной атмосферы.

Мощность мощности увеличивается с увеличением давления защитной атмосферы, при этом ток и длина дуги остаются неизменными. Суглинок настолько сжат, что увеличивает его растворимость примерно на 25-60%. Этот метод может быть использован для сварки в атмосферах с контролируемой атмосферой. Импульсная дуговая сварка вольфрамовым электродом используется в качестве источника импульсов (импульсной) дуги тепла во время термического воздействия дуги и подачи первичного электрода и металла.

С помощью скрытого холодильника чаще используется тепло, используемое для плавления основного материала, чем для сварки постоянной дугой. Лупа импульсов с определенным импульсным отношением и паузой.

Твердый шов получается путем плавления отдельных точек с определенным перекрытием. Повторное возбуждение и устойчивость дуги обеспечивается сжиганием маломощной рабочей дуги (10-15% от импульсного тока).

В дополнение к электрическому току, напряжению, скорости сварки к параметрам главной импульсной дуговой сварки включаются длительность длительности импульса и длительность цикла сварки t = TCB + tn и в точке презентации, где VCB является скоростью сварки.

Эта связь называется жесткостью режима. Точность энергетического режима импульса и длительность цикла указывают на плавную способность дуги. Изменение настроек для импульсной дуговой сварки позволяет преодолеть широкий спектр кристаллизации металла и, таким образом, повлиять на свойства сварного соединения. Технологические преимущества импульсной дуговой сварки вольфрамовым электродом наиболее очевидны при сварке тонколистовых материалов: практически без дефектов в сварном шве, размещенных на провисании и подрезании лучших условий для формирования шва в разных пространственных положениях, снижении требований к квалификации при использовании сварочных аппаратов.

Сварочная машина для алюминиевых изделий — что это должно быть?

Поскольку для сварки металла определенной толщины требуется гораздо меньше жидкой энергии, значительно уменьшаются деформации и ожоги тонкослойных материалов. Таким образом, импульсная дуговая сварка вольфрамовым электродом предназначена в первую очередь для контроля проникновения базовой плиты и формирования сварного шва при сварке листового металла. Сварка аргоном с расходуемым электродом.

Объем этого типа — сварка цветных металлов (Al, Mg, Cu, Ti и их сплавов) и легированных сталей. Сварка происходит при падении и транспортировке струи. При увеличении потока перенос электродного металла заменяется струей, и глубина проникновения увеличивается.

Критическое значение тока, в котором поток капель заменяется струей струи, является: для сварки сталей — от 60 до 120 А на проволочный электрод на 1 мм2, при сварке алюминия — 70 А.

Например, проволока показывает разные диаметры SV-12X18H9T, когда дуга в критическом токе аргона имеет следующие значения: диаметр электрода мм 1,0 2,0 3,0 критический ток A, ISO 280 350 С электродной сваркой аргон удовлетворяет нескольким требованиям для установки такелажа как сварка вольфрамовым электродом, предварительная сварка требует тщательной очистки краев сварных материалов и проволоки.

сварка алюминия и его сплавов в домашних условиях инвертором

Алюминий обладает большим списком достоинств, не зря его массово используют в самолетостроении. Но есть у него один недостаток – он трудно сваривается. Поэтому сварка алюминия и его сплавов – это удел высококвалифицированных сварщиков.

Низкая свариваемость алюминия – в чем дело?

Низкий показатель свариваемости алюминиевых сплавов обуславливается целым рядом их качеств.

- Окисная пленка, которая покрывает алюминий и его сплавы. Температура ее плавления – 2044С, а температура плавления самого металла – 660С.

- Высокая текучесть расплавленного металла затрудняет контролировать сварочную ванну, для чего приходится устанавливать специальные подкладки теплоотводящего типа.

- При нагревании из алюминия начинает выходить водород, который после застывания металла оставляет в его теле поры и трещины.

- Большой показатель усадки. А это приводит к деформации сварочного шва в процессе его остывания.

- Теплопроводность алюминиевых сплавов выше, чем у стали, поэтому для их сварки применяется ток, который по силе выше, чем ток для сварки стальных конструкций. Разница где-то в два раза.

- Если говорить о сварке алюминия своими руками в домашней мастерской, то вероятнее всего чистый алюминий вам не попадется. Скорее всего, это будет сплав неизвестной марки (дюраль и другие), к которому при сваривании придется настроить сварочный режим и подобрать дополнительные материалы.

Способы сварки алюминия

Существует много способов сварки алюминиевых сплавов, где используются различные виды аппаратов и сварочных материалов. Основных же три:

- При помощи вольфрамового электрода с инертными газами.

- При помощи полуавтоматов в среде инертных газов.

- С помощью плавящихся электродов без газов.

Последний вариант можно назвать, как технология сварки алюминия без аргона.

Внимание! В процессе сварки алюминия или его сплавов важно разрушить оксидный слой, который расположен на поверхности металла. Поэтому в данном процессе используют или переменный, или постоянный ток обратной полярности.

Как правильно варить алюминий

Все начинается с подготовки деталей, а точнее, соединяемых кромок. Основная цель – очистить их от загрязнений. Поэтому кромки алюминиевых заготовок сначала очищаются химическими составами, после высыхания производится обезжиривание, для этого можно использовать любой растворитель: ацетон, уайт-спирит, авиационный бензин и прочие жидкости.

Если планируется сваривать толстые алюминиевые заготовки (больше 4 мм), то их кромки необходимо разделать. Вариантов разделки несколько, к примеру, создания конусных кромок. И последняя операция в процессе подготовки – это очищение кромок от оксидной пленки. Для этого можно использовать напильник или крупнозернистую наждачную бумагу. Как видите, подготовка алюминия к сварке – процесс совсем простой.

Технология сварки алюминия штучными покрытыми электродами

Сварка алюминия электродом (покрытым) имеет свой код обозначения по режиму сварки – MMA. Ее используют для соединения металлов толщиною не менее 4 мм, и когда производится сборка неответственных конструкций. Данная технология является низкокачественной, потому что в процессе сварки алюминия и его сплавов внутри шва остаются поры, что снижает его прочность. Во время самого процесса происходит разбрызгивание металла, плохо отделяются шарики застывшего шлака, которые увеличивают коррозию.

Особенности сварки алюминия покрытыми электродами:

- Варить можно только постоянным током с обратной полярностью.

- Сила тока рассчитывается из соотношения: на 1 мм толщины заготовок используется ток силой 25-30 ампер.

- Для образования качественного шва необходимо кромки двух свариваемых деталей нагревать до 300С, если толщина заготовок имеет среднюю величину. И до 400С при толстых заготовках.

- Подогрев и медленное остывание – обязательное правило, которое необходимо соблюдать, чтобы получить шов высокого качества.

- Сварку алюминия нужно выполнять непрерывно в плане использования одного электрода. Все дело в том, что при обрыве электрической дуги на ванне и на электроде образуется шлаковая пленка, которая перекрывает прохождение электрического тока, то есть, это препятствие повторному розжигу дуги.

- После окончания процесса шов нужно очистить от шлака, который станет причиной образования зон коррозии.

- Чистить можно горячей водой с последующей обработкой металлической щеткой.

Как сварить алюминий вольфрамовыми электродами в инертном газе

Это самый распространенный вариант, и его используют тогда, когда к прочности алюминиевых конструкций предъявляется жесткое требование. Для этого используется присадочная проволока диаметром 1,6-4 мм и сам вольфрамовый электрод диаметром 1,6-5 мм. А также защитный газ: аргон или гелий.

Электропитание сварочного процесса производится от источника переменного тока. Все параметры технологической операции зависят именно от выбранного оборудования. То есть, сначала определяются режимы сварки, после чего подбираются диаметры электрода и проволоки, скорость подачи аргона, сила тока и так далее.

Есть и свои особенности сварки алюминия по этой технологии:

- Длина дуги не должна быть больше 2,5 мм.

- Угол между плоскостью сварки и вольфрамовым электродом должна быть в пределах 80°.

- Между проволокой и электродом угол должен быть прямым.

- Сначала по шву движется присадочная проволока, а вслед за ней горелка с электродом.

- Никаких поперечных движений, только продольные, что обеспечит ровность сварного шва.

- Проволока подается в зону сварки возвратно-поступательными движениями. Это позволит равномерно заполнить ванну.

- Алюминиевые заготовки нужно обязательно укладывать поверх листа железа, который в этом случае будет отводить тепло от зоны сварки.

- Аргоновый газовый поток начинает подаваться до начала сварочного процесса за 4-5 секунд, а при окончании сварки выключается после через 6-7 секунд.

Как варить алюминий полуавтоматами

Это идеальный вариант, где используется аппарат для сварки алюминия. Он импульсного действия. То есть, в зону сварки подается импульс высокого напряжения, который быстро разбивает оксидный слой. После чего напряжение падает до базового уровня. Но на сегодняшний день эти аппараты очень дороги. Поэтому сварщики стали приспосабливать под данную технологию полуавтоматы, в которых даже отсутствует режим сваривания алюминия и его сплавов.

По сути, технология сварки алюминия точно такая же, как и стали. Только вместо стальной проволоки используется алюминиевая. Есть и другие особенности.

- Алюминиевая проволока плавится в несколько раз быстрее стальной, поэтому необходимо увеличить скорость ее подачи в зону сваривания.

- При нагревании алюминиевая проволока расширяется больше, чем стальная, поэтому рекомендуется приобретать специальный наконечник, обозначаемый буквами «Al».

- Так как алюминиевая проволока мягче стальной, то в процессе подачи ее в зону сваривания могут образовываться петли и скрутки, поэтому рекомендуется использовать для ее подачи механизм с четырьмя роликами.

Сварка алюминия в домашних условиях инвертором

Сварка дюралюминия (алюминиевый сплав) или самого алюминия может проводиться инвертором. Для процесса необходимо правильно подобрать электрод и ток. Что касается электродов, то лучше использовать марки ОЗАНА, ОЗА или ОЗР. Установка (настройка) тока должна учитывать высокие плавящиеся свойства металла. Для чего нет необходимости выставлять ток большой величины.

Внимание! Перед началом сварочного процесса рекомендуется электроды прокалить, для чего используется специальная печь. Она так и называется – печь для прокалки электродов.

Сам процесс сварки ничем не отличается от сваривания стальных конструкций. И если перед вами стоит вопрос, можно ли варить алюминий в домашних условиях, то смело отвечайте, что можно.

Сваривание алюминия при помощи флюсов

Флюсы для сварки алюминия используются давно. Они представлены широким модельным рядом, где есть материалы для разных алюминиевых сплавов. Основное их назначение – разрушение оксидной пленки. При нагреве нанесенный флюс растворяется и разрушает окисел, и тут же производится соединение двух элементов.

Производители предлагают флюсы, которые используются только в газовой сварке алюминия, или только в дуговой. В последнем случае используются графитовые электроды или угольные.

Заключение по теме

Как видите, заварить алюминиевые заготовки можно разными способами, в которых используется разное оборудование для сварки. Но во всех случаях нужно свариваемый металл тщательно подготовить, и обязательно проводится настройка аппарата для сварки. Посмотрите видеоурок – как сваривать алюминий. Кстати, видео уроки дают возможность воочию увидеть, что собой представляет сваренный металл в конечном виде.

Поделись с друзьями

0

0

0

0

Сварка алюминия в домашних условиях инвертором, электродами, газовой горелкой

Сварочные работы необходимы не только на производстве, но и в небольших мастерских. Все чаще возникает потребность в соединении деталей из алюминия и его сплавов. Например, моторные лодки, головки блоков цилиндров для двигателей внутреннего сгорания.

Сварка алюминия в домашних условиях

Сварка алюминия в домашних условияхСам по себе алюминий – это металл, обладающий малым удельным весом, большой вязкостью, теплопроводностью и электропроводностью. Его сплавы выдерживают высокие механические нагрузки. Но при всех его достоинствах сварка алюминия в домашних условиях сопряжена с некоторыми трудностями.

Факторы, влияющие на свариваемость алюминия

Алюминий активно окисляется на воздухе, и его поверхность достаточно быстро покрывается пленкой оксидов. Оксиды – тугоплавкие соединения. Их температура плавления достигает 2440 °С. У алюминия же данное значение равно 660 °С. Во время сварки оксиды препятствуют образованию в сварочной ванне однородной массы расплавленного металла.

Капли жидкого металла в сварочной зоне мгновенно покрываются окислами, которые не дают получить сплошной сварочный шов. Для предотвращения окисления зона плавления нуждается в изоляции при помощи флюсов или инертных газов. Обычно применяется аргон.

В отличие от стали, алюминий обладает таким качеством, как высокая жидкотекучесть в виде расплава. Сварочная ванна, в связи с этим, плохо формируется, а потолочные швы выполнить становится проблематично. Для устранения эффекта жидкотекучести используются подкладки с большой теплопроводностью для охлаждения зоны сварки.

Алюминий характеризуется высоким содержанием кремния и растворенного в нем водорода. Кремний провоцирует образование трещин во время охлаждения металла после сварки. Водород же выходя из расплава, образует множество пор в сварочных швах и трещин при кристаллизации.

Алюминиевые сплавы обладают значительной литейной усадкой, что при остывании приводит к деформированию свариваемых деталей.

Сварочный шов на алюминиевой трубе

Из-за высокой теплопроводности, процесс сварки алюминия предусматривает высокие сварочные токи. К примеру, для проведения работ по стали значения токов на 50% ниже.

Подобрать требуемые режимы сварки алюминия в домашних условиях затруднительно по причине того, что не всегда можно точно определить марку сплава свариваемых деталей.

Методы проведения сварки алюминиевых деталей

Сварку алюминия в домашних условиях можно производить различными методами, среди которых можно выделить:

- электродуговая сварка электродами с покрытием;

- газовая сварка;

- электродуговая сварка в среде нейтральных газов.

- Сварка алюминия без аргона с использованием плавких электродов со специальной обмазкой — самый простой, доступный и распространенный способ соединения деталей. Для работы с чистым алюминием используются электроды ОЗАНА1, а для сплавов с высоким содержанием кремния применяются электроды ОЗАНА2.

Сила тока, выставляемая на аппарате, равна 25А на каждый миллиметр электрода. Плавятся электроды достаточно быстро, поэтому наложение шва происходит на большой скорости. Качество и непрерывность сварки зависит от квалификации сварщика.

После замены электрода на новый удаляется шлак. После чего шов требуется промыть горячей водой и зачистить щеткой с металлическим волосом. Окислы препятствуют разжиганию дуги.

Сварка алюминиевых деталей

Недостатками электродуговой сварки электродами являются: большая пористость шва, невысокая прочность, обильное разбрызгивание, затрудненное отделение шлаков, которые вызывают в последствии интенсивную коррозию.

- Сварка газовой горелкой — более простой метод. Необходимость разогреть и расплавить металл в зоне сварки снижает скорость процесса в три раза. Для заполнения шва используется проволока. Ее не требуется просушивать перед применением. Горючий газ выполняет функцию защиты от окисления. Это более надежный способ в отличие от обмазки электродов.

- Высокое качество, надежность, прочность, эстетичность предоставляет сварка с использованием инертных газов аргона или гелия. Плавление металла происходит от дуги между электродом из вольфрама и деталью. Для присадки применяются алюминиевые прутки.

Для эффективного разрушения окислов сварка производится током с переменным напряжением. Выбор режимов зависит от диаметра присадки, электрода, толщины металла и расхода газа. Дорогое оборудование и необходимые расходные материалы не позволяют активно использовать аргонодуговой метод в домашних условиях.

| Метод стыковки деталей | Размер деталей, мм | Наибольшая окружность электрода, мм | Размер присадочного прутка, мм | Токи для сварки, А | Расходование газа, л/мин |

| Отбортованные | 1 | 1 | — | 45-50 | 4-5 |

| 1,5 | 2 | 70-75 | 5-6 | ||

| 2 | 2 | 80-85 | 7-8 | ||

| Без разделки со швом с одной стороны | 2 | 2 | до 2 | 55-75 | 5-6 |

| 3 | 4 | до 3 | 100-120 | 7-8 | |

| 4 | 4 | до 3 | 120-150 | 8-10 | |

| Без разделки со швами с двух сторон | 4 | 4 | до 4 | 120-180 | 7-8 |

| 5 | 5 | до 4 | 200-250 | 8-10 | |

| 6 | 5 | до 4 | 240-270 | 8-10 |

Материалы и инструмент

Если техническая подготовка работника стоит на первом месте при проведении сварочных работ алюминия, то технологическое оснащение для поведения работ занимает второе место. Вне зависимости от метода проведения сварки, для получения результата с наилучшими показателями необходимо приготовить следующее:

- источник питания – сварочный аппарат, позволяющий выдавать постоянный и переменный ток, а также токи достигающие 300 А;

- электроды марок ОЗАНА и УАНА, предназначенные для всех типов алюминиевых сплавов;

- присадочная проволока или прутки;

- газовое оборудование – баллоны, горелка, шланги;

- надежное заземление;

- рабочая одежда из негорючего материала;

- сварочная маска или очки.

Техника безопасности

Технология сварочного процесса – это интенсивное разбрызгивание, что заставляет, в первую очередь, заботиться о безопасности сварщика.

- На нем должен быть надет костюм из негорючей или огнеупорной ткани, а так же рукавицы, краги из подобного материала.

- Для защиты органов дыхания используются индивидуальные средства защиты.

- Органы зрения защищает сварочная маска.

- Наличие надежного заземления предупредит поражение от электрического тока.

Работа с газовым оборудованием сопряжена с повышенной опасностью. Соблюсти все требования промышленной безопасности в домашних условиях проблематично, но следовать им необходимо.

Подготовка поверхностей металлических деталей к сварке

Свариваемые детали нуждаются в тщательной подготовке. Кромки деталей подвергаются следующей обработке:

- С поверхности заготовки авиационным бензином, уайт-спиритом или ацетоном, растворителем удаляются остатки жиров, масел и других загрязнений, то есть обезжириваются.

- Разделка кромок. При сварке листового материала толщиной не свыше полутора миллиметров их края отбортовываются. Фаска снимается на деталях толщиной более 4мм при сварке покрытыми электродами. Если толщина изделий 20 мм и более, то разделка необходима в любом случае.

- Удаление окислов с поверхности производится напильником или металлической щеткой. Ширина очистки с каждой стороны должна составлять до 15 мм. В некоторых случаях оксиды растворяют раствором каустической соды. Но после такой процедуры требуется промывка проточной водой.

Описание процесса

После проведения подготовительных мероприятий производится процесс стыковки. Сварка алюминия в домашних условиях методом электродуговой сварки в среде нейтральных газов производится с соблюдением следующих рекомендаций:

- угол наклона вольфрамового электрода к свариваемой поверхности должен быть не менее 70°, но не более 80°;

- пруток присадочного металла подается в зону перпендикулярно вольфрамовому электроду;

- размер дуги не должен превышать 2 1/2 мм;

- чтобы обеспечить защиту от кислорода расплавленный металл первым перемещаться начинает пруток, а за ним электрод с горелкой;

- присадочный пруток периодически вводится в сварочную ванну;

- поперечные движения не рекомендованы, только продольные;

- для отведения излишнего тепла сварку производят на медных пластинах или стальном верстаке;

- инертный газ подается за 3 секунды до образования дуги и в течение 5 секунд после окончания подачи напряжения.

- Процесс сварки своими руками

- Сварка алюминия

В последнее время в домашних мастерских популярность набирает полуавтоматические аппараты, особенно импульсные. Проблема с оксидной пленкой решается за счет импульса высокого напряжения. Он буквально разбивает ее, а за счет обратного действия вдавливает капли расплавленного алюминия в ванну с расплавом.

Процесс сварки алюминия импульсными полуавтоматами производится с постоянным током, но с обратной полярностью. Равномерная подача алюминиевой проволоки осуществляется роликовым механизмом. Из-за высокого коэффициента температурного расширения проволока может застревать в наконечнике. В связи с этим, используются наконечники для сварки алюминия и имеющие маркировку «AL».

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

105 фото преодоления трудностей при варке металла

Алюминий – это один из самых распространенных металлов. Он имеет небольшой удельный вес, хорошую теплопроводность, высокую стойкость к действиям внешних факторов. Но недостаточная прочность и быстрая окисляемость ограничивают его применение в чистом виде.

Большую популярность снискали сплавы металла с добавлением марганца или кремния. Из них получают неразъемные конструкции с помощью сварки. Статья расскажет о том, как правильно варить алюминий.

Краткое содержимое статьи:

Трудности при сварке алюминия

Большинство сплавов на основе алюминия считаются трудносвариваемыми. На это есть несколько причин:

Наличие на поверхности металла тугоплавкой оксидной пленки, разрушение которой наступает при температуре свыше 20000. Сам же металл плавится при гораздо более низкой температуре – 6600. Такой температурный градиент ухудшает условия для качественного сплавления кромок деталей: сварочная ванна мгновенно покрывается окислами.

В составе металла присутствует водород в растворенном виде. При кристаллизации шва он стремится выйти на поверхность валика. Так образуются характерные для алюминия дефекты – поры. А повышенное содержание кремния увеличивает риск появления горячих трещин.

Значительный коэффициент линейного расширения приводит к деформациям конструкций в процессе охлаждения. Явление получило название “усадка”.

Алюминий известен своей жидкотекучестью в расплавленном состоянии, что негативно влияет на свариваемость. Проблему можно решить, используя специальные теплоотводящие пластины и подкладки.

Подготовка изделий к сварке

Предваряющим этапом сварки алюминия является тщательная подготовка кромок к сплавлению. Это важный момент для получения качественного соединения. Следует уделять внимание разделке кромок и их зачистке.

Стыковые швы на металле до 4 мм не нуждаются в разделке. С возрастанием толщины металла до 5 мм и выше применяют V-образный скос с одной стороны детали. Для толстолистового алюминия характерен двусторонний скос в форме “Х”. Требуемую конфигурацию кромок получают механически: шлифованием, фрезерованием, строганием.

Цель зачистки – разрушить оксидный слой, очистить поверхность от масел и прочих загрязнений.

Процесс осуществляют двумя способами:

Механическая обработка. Кромки свариваемых деталей зачищают с 2-х сторон на ширину не менее 20 мм щетками металлическими с нержавеющим ворсом или специальными абразивными кругами по алюминию. После чего участки обработки обезжиривают растворителем. Среднее время хранения деталей после мехобработки и обезжиривания до сварки не должно превышать более 3ч.

Химическая обработка. Заготовки подвергают травлению в ваннах с 5-10% раствором NaOH. Травильный шлам (темный осадок) с поверхностей деталей удаляют последующим осветлением в азотной кислоте в течение 5 мин.

Обезжириванию подвергается и присадочный материал.

Способы сварки алюминия

В заводских и домашних условиях распространение получили 3 способа сварки алюминия: сварка плавящимся электродом с защитным газом (MIG), не плавящимся электродом (TIG) в аргоне и плавящимся электродом без газовой защиты.

Каждый вид характеризуется своими особенностями – применяемым оборудованием, расходными материалами, режимами сварки.

Фото сварки алюминия показаны в нашей галерее.

MIG сварка алюминия

Для полуавтоматической сварки алюминия использую как универсальные, так и импульсные инвенторы. Последние позволяют получить очень качественное соединение.

Электродом выступает специальная алюминиевая проволока со сплошным сечением (Св-АМг5, Св-АМЦ и т.д. в зависимости от материала заготовок), подающаяся в сварочный аппарат с помощью роликов.

Параметры сварки – постоянный ток, обратная полярность. Для защиты ванны в зону сварки подают аргон или его смеси с гелием или углекислотой в соотношении 80/20% соответственно.

Режимы сварки (величину тока, расход газа, напряжение дуги, вылет электрода) подбирают по справочникам, исходя из толщины свариваемых деталей.

Как варить алюминий полуавтоматом? Ответ зависит от пространственного положения и вида соединения. Так, для стыковых швов без скоса кромок в нижнем положении сварку ведут без поперечных колебаний электрода. При многослойной сварке деталей с разделкой последние швы накладывают с небольшими поперечными перемещениями электрода.

Для предотвращения образования на концах шва кратеров используют выводные планки.

TIG сварка алюминия

Данная технология предусматривает применение вольфрамового неплавящегося электрода диаметром 1,6-5 мм в зависимости от толщины заготовки и присадочного материала, в качестве которого выступает аналогичная по диаметру алюминиевая проволока или прутки.

Защитный газ – аргон повышенной чистоты. Оборудование – аргонодуговой инвентор, например TRITON ALUTIG 200Р AC/DC.

Несколько советов, как варить алюминий аргоном:

Наклон электрода к детали должен быть в диапазоне 70–800, а угол между присадкой и вольфрамовым стержнем около 900. Рекомендуемая длина дуги от 1,5 до 2,5 м. При наложении швов первой перемещается присадка, а за ней горелка.

Для исключения перегрева металла, сквозных прожогов тонколистовых заготовок, под ними располагают медные пластинки, которые эффективно отводят тепло. В зону сварки аргон подают за 3-4 сек. до начала прохода, а прекращают подачу спустя 5-7 сек. после обрыва дуги.

В сравнении с полуавтоматической сваркой, сварка не плавящимся электродом на правильно подобранных режимах уменьшает коробление изделий и снижает трудоемкость зачистки. Но чуть более длительная по времени.

Сварка плавящимся электродом без газовой защиты

Варить алюминий в домашних условиях можно электродами марок УАНА и ОЗАНА с щелочно-солевым покрытием.

Работы проводят на постоянном токе обратной полярности. Значение подбирают в соответствии с соотношением: с увеличением диаметра электрода на 1мм увеличивается ток на 25-30 А. Так, для стержня диаметром 3,2 мм диапазон тока 80-100 А. Многие производители указывают оптимальные режимы сварки на упаковках электродов.

Для сварки небольших, но толстолистовых деталей необходим предварительный подогрев. Для сварки крупногабаритных изделий используют локальный прогрев с помощью газовых горелок. Мероприятия направлены на снижение вероятности образования кристаллизационных трещин и коробления.

Перед сваркой электроды прокаливают в печах или электропеналах. Сварку ведут короткой дугой, обрыв дуги до завершения сварного шва нежелателен.

После завершения одного прохода шлак с поверхности шва отбивают при помощи зубила или молотка. Сварку по шлаку не производят.

Технология сварки алюминия имеет свои нюансы, ее освоение займет некоторое время. Конечный вид изделия, презентабельность, геометрия сварного шва, наличие наружных и внутренних дефектов полностью зависит от соблюдения всех правил и рекомендаций подготовительных и сварочных работ.

Фото рекомендации как варить алюминий

Также рекомендуем посетить: